Изобретение относится к машиностроительной гидравлике и может быть использовано для производства рабочих колес малорасходных центробежных насосов систем терморегулирования космических летательных аппаратов.

Известно центробежное рабочее колесо, содержащее ведущий диск, покрывной диск и выполненные заодно с ними лопатки (Малюшенко В.В., Михайлов А.К. Энергетические насосы. Справочное пособие. М., Энергоиздат, 1981, с.21, рис.1.15а). На покрывном диске выполнен бурт под щелевое уплотнение.

Известен способ изготовления центробежного рабочего колеса путем его отливки (Малюшенко В.В., Михайлов А.К. Энергетические насосы. Справочное пособие. М., Энергоиздат, 1981, с.21, разд. 1.4.3, абзац 3).

Недостатками такого центробежного рабочего колеса являются сложность конструкции и большой осевой габарит, вызванные выполнением бурта под щелевое уплотнение.

Недостатком способа изготовления рабочего колеса является ограниченная область применения, в основном для насосов средней и большой мощности, так как для малорасходных центробежных насосов систем терморегулирования космических летательных аппаратов с наружными диаметрами рабочих колес в диапазоне около 50 мм (Бобков А.В. Центробежные насосы систем терморегулирования космических аппаратов. Владивосток, Дальнаука, 2003, с.18) изготовление колес способом литья крайне затруднительно из-за малой толщины стенок ведущего и покрывного дисков и лопаток (~0,7-1 мм).

Недостатка аналога конструкции лишено центробежное рабочее колесо, выбранное в качестве ближайшего аналога и содержащее выполненный заодно со ступицей ведущий диск, покрывной диск с центральным входным отверстием и размещенное между ведущим и покрывным диском четное число лопаток (Бобков А.В. Центробежные насосы систем терморегулирования космических аппаратов. Владивосток, Дальнаука, 2003, с.129, рис.5.8в). Применение уплотнения по торцовой поверхности покрывного диска упрощает конструкцию и снижает осевой габарит.

Недостатка аналога способа лишен способ изготовления рабочего колеса, состоящий из формообразования путем воздействия инструмента поверхностей ведущего и покрывного дисков, а также напорной и тыльной кромок каждой из четного числа лопаток, которые выполняются заодно с ведущим диском, после чего покрывной диск припаивается к торцовой поверхности лопаток, выбранный в качестве ближайшего аналога (Бобков А.В. Центробежные насосы систем терморегулирования космических аппаратов. Владивосток, Дальнаука, 2003, с.186, последний абзац). Этот способ вполне применим для изготовления рабочих колес малого размера, характерного для малорасходных насосов, что было отмечено выше.

Недостатком центробежного рабочего колеса - ближайшего аналога являются значительные дисковые потери на трение по наружным поверхностям основного и покрывного дисков из-за их большой поверхности, а также нескомпенсированная осевая сила, возникающая при работе колеса из-за разности эпюр давления по наружным поверхностям основного и покрывного дисков. Известные методы борьбы с этой силой, как, например, выполнение разгрузочных отверстий в стенке ведущего диска, могут снизить значение этой силы, но не позволяют достигнуть полной осевой разгрузки, что отмечено в (Бобков А.В. Центробежные насосы систем терморегулирования космических аппаратов. Владивосток, Дальнаука, 2003, с.208, 209, рис.7.16). Другим недостатком центробежного рабочего колеса является его низкая технологичность, вызванная необходимостью получения замкнутых полостей между дисками и сторонами лопаток.

Недостатком способа - ближайшего аналога является его низкая технологичность, т.к. он состоит из принципиально различных технологических операций - предварительной механической обработки ведущего диска с лопатками и покрывного диска, последующей пайкой их друг к другу - обычно это достигается вакуумной пайкой - и чистовой механической обработкой рабочего колеса со снятием припусков материала, необходимых для обеспечения жесткости центробежного колеса в процессе пайки, для исключения возможных поводок и коробления. Другим недостатком способа является ограничение им минимально возможной толщины лопатки, при которой возможна надежная пайка, что не позволяет максимально снизить толщину лопаток, что приводит к снижению КПД колеса.

Техническим результатом изобретения является снижение дисковых потерь на трение, компенсация осевого усилия на рабочем колесе при его работе, а также повышение технологичности его изготовления и устранение ограничения на минимальную толщину лопаток.

Технический результат достигается за счет того, что в центробежном рабочем колесе, содержащем выполненный заодно со ступицей ведущий диск, покрывной диск с центральным входным отверстием и размещенное между ведущим и покрывным диском четное число лопаток с напорной и тыльной сторонами, а также входной и выходной кромками, согласно изобретению ведущий и покрывной диски выполнены заодно с лопатками, на покрывном диске выполнены осесимметрично расположенные прорези, ограниченные напорной стороной каждой четной лопатки и ближайшей к этой стороне тыльной стороной соседней лопатки, наружным диаметром покрывного диска и диаметром входного отверстия, а на ведущем диске выполнены осесимметрично расположенные прорези, ограниченные напорной стороной каждой нечетной лопатки и ближайшей к этой стороне тыльной стороной соседней лопатки, наружным диаметром ведущего диска и внутренним контуром, отстоящим от оси рабочего колеса не далее радиуса пересечения входных кромок лопаток с внутренней поверхностью ведущего диска.

Технический результат достигается за счет того, что в способе изготовления центробежного рабочего колеса, состоящем из формообразования путем воздействия инструмента поверхностей ведущего и покрывного дисков, а также напорной и тыльной сторон каждой из четного числа лопаток, согласно изобретению формообразование напорной стороны каждой четной лопатки и ближайшей к ней тыльной стороны соседней лопатки производят одновременно с формообразованием расположенного между ними участка внутренней поверхности ведущего диска, с удалением при этом материала покрывного диска внутри поверхности, сметаемой боковой поверхностью инструмента при его движении, а формообразование напорной стороны каждой нечетной лопатки и ближайшей к ней тыльной стороны соседней лопатки производят одновременно с формообразованием расположенного между ними участка внутренней поверхности покрывного диска, с удалением при этом материала ведущего диска внутри поверхности, сметаемой боковой поверхностью инструмента при его движении. Поскольку заявленное в формуле изобретения устройство не может быть изготовлено посредством какого-либо другого, кроме указанного, способа, и так как способ позволяет изготовить только устройство, геометрия которого удовлетворяет лишь заявленной формуле устройства, то очевидно, что в заявке описана группа изобретений, объединенных единым изобретательским замыслом.

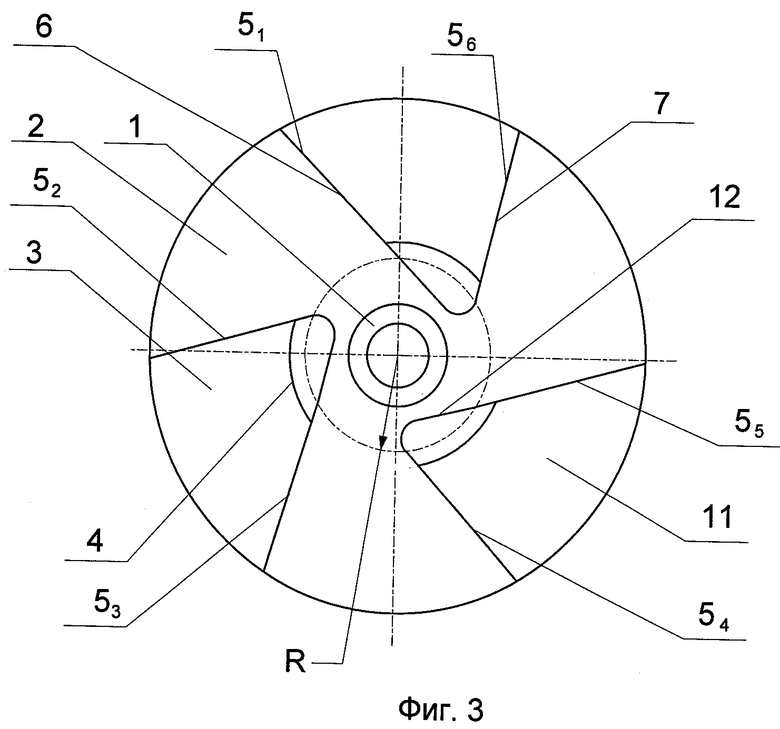

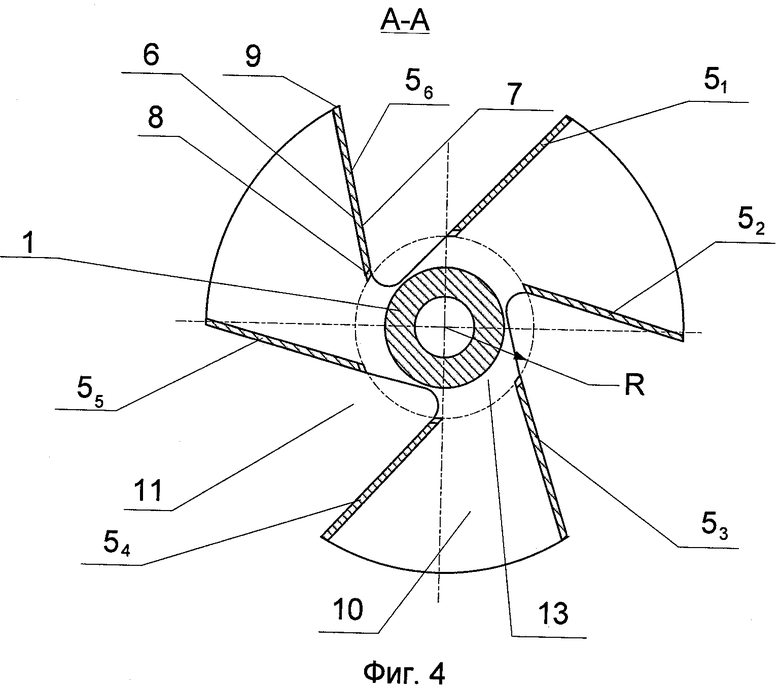

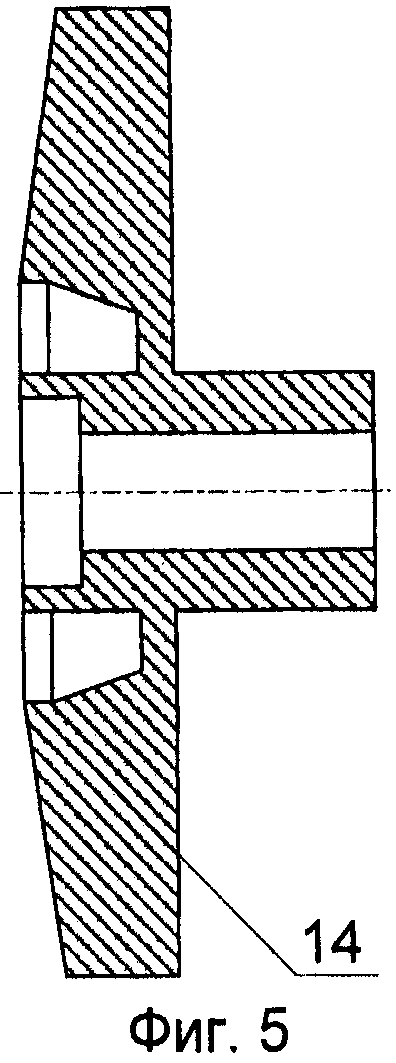

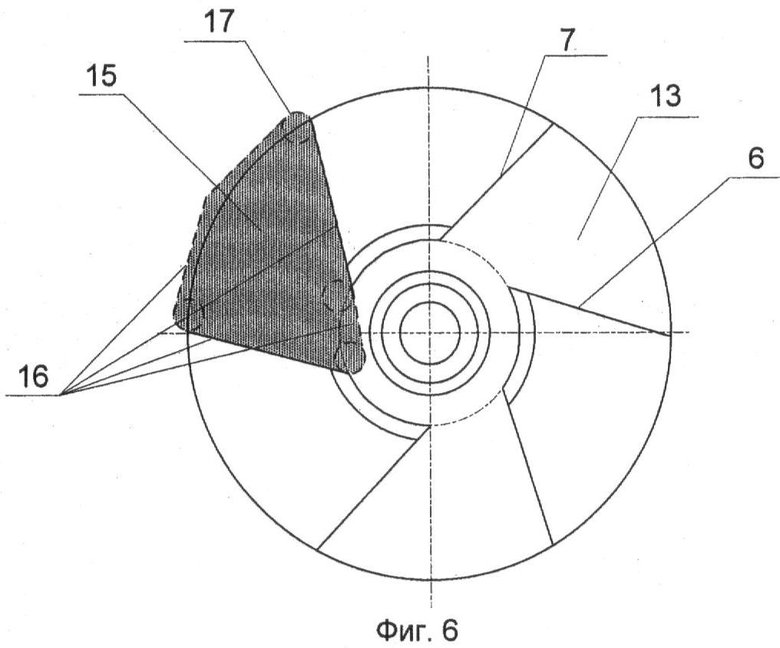

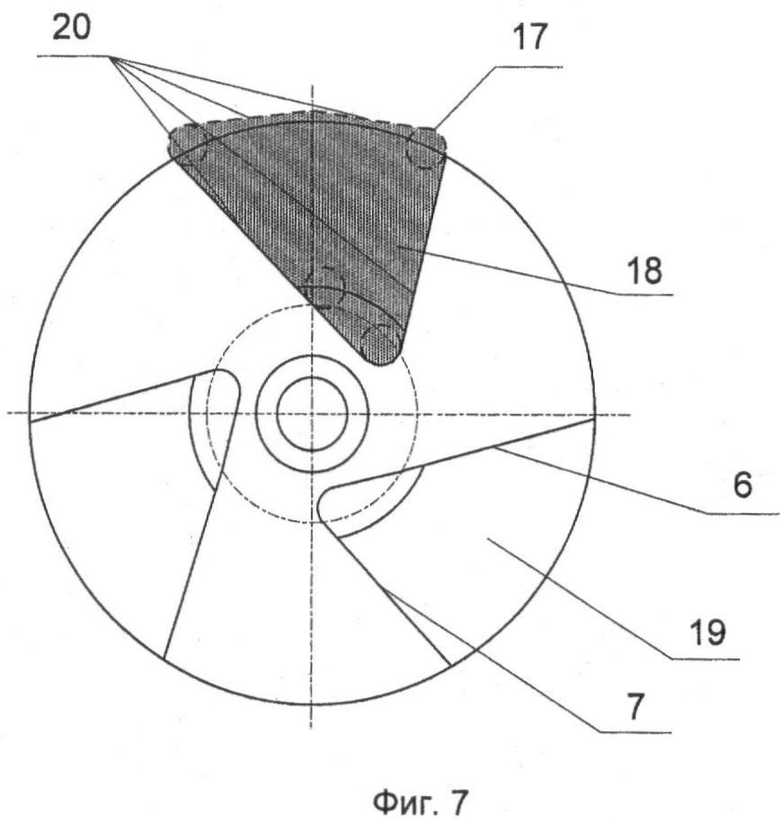

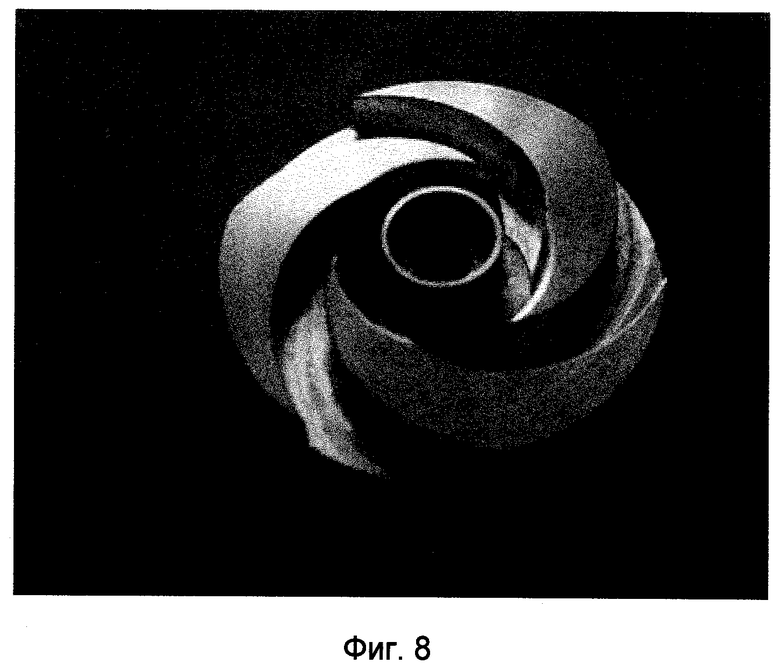

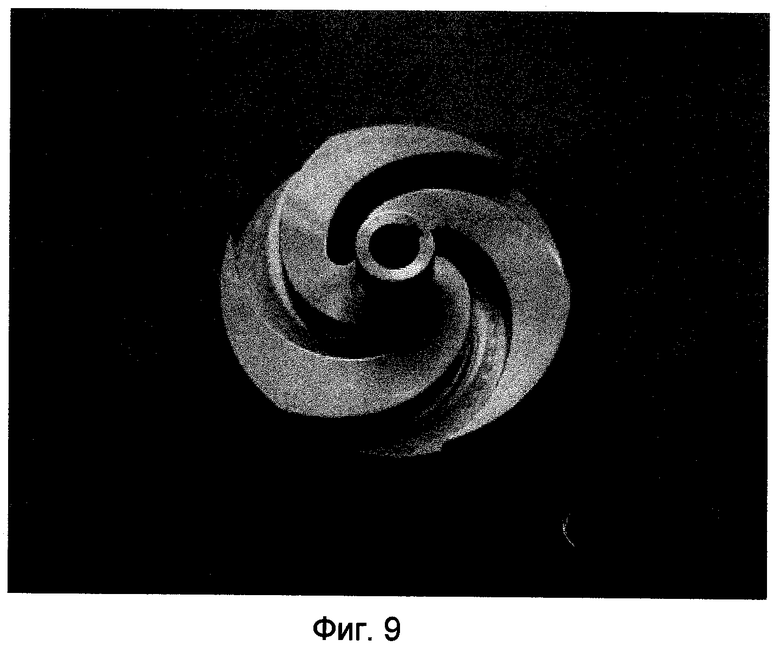

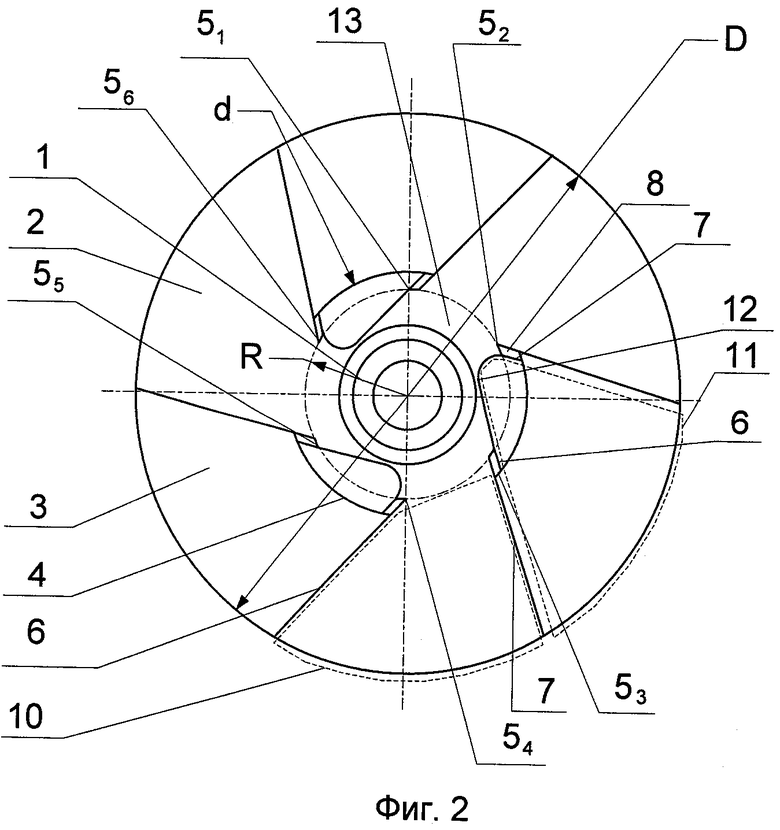

На фиг.1. приведен пример конкретного выполнения рабочего колеса дискового насоса, продольный разрез, на фиг.2 - то же, вид со стороны покрывного диска, на фиг.3 - то же, вид со стороны ведущего диска, на фиг.4 - то же, разрез по А-А. На фиг.5-7 приведены стадии изготовления центробежного рабочего колеса. Для разъяснения приведены также фотографии экспериментального рабочего колеса, сделанные со стороны покрывного и ведущего дисков соответственно (фиг.8, 9).

Центробежное рабочее колесо содержит выполненный заодно со ступицей 1 ведущий диск 2 диаметра D и покрывной диск 3 того же диаметра с центральным входным отверстием 4 диаметра d. Между ведущим и покрывным дисками размещено четное число лопаток 5 (в данном примере конкретно выполнено шесть лопаток, при этом подстрочный индекс в позиции лопатки на фиг.2-4 обозначает ее порядковый номер - 51, 52, 53, 54, 55, 56). Каждая лопатка имеет напорную 6 и тыльную 7 стороны, а также входную 8 и выходную 9 кромки. Ведущий 2 и покрывной 3 диски выполнены заодно с лопатками 5. На покрывном диске 3 выполнены осесимметрично расположенные прорези 10, ограниченные напорной стороной 6 каждой четной лопатки 5 (на фиг.2 показана выноска к напорной стороне лопатки 54) и ближайшей к этой стороне тыльной стороной 7 соседней лопатки 5 (на фиг.2 показана выноска к тыльной стороне лопатки 53 - она ближе, чем тыльная сторона другой соседней лопатки 55), наружным диаметром D покрывного диска и диаметром d входного отверстия 4. На ведущем диске 2 выполнены осесимметрично расположенные прорези 11, ограниченные напорной стороной 6 каждой нечетной лопатки 5 и ближайшей к этой стороне тыльной стороной 7 соседней лопатки, наружным диаметром D ведущего диска 2 и внутренним контуром 12, отстоящим от оси рабочего колеса не далее радиуса R пересечения входных кромок 8 лопаток 5 с внутренней поверхностью 13 ведущего диска 2. На фиг.2 выноска 11 указывает одну из трех прорезей, размещенную между напорной стороной 6 лопатки 53 и тыльной стороной 7 лопатки 52. Выполнение внутреннего контура 12, отстоящим от оси рабочего колеса не далее радиуса R пересечения входных кромок 8 лопаток 5 с внутренней поверхностью 13 ведущего диска 2, необходимо для того, чтобы обеспечить доступ инструмента для обработки напорной стороны 6 каждой нечетной лопатки 5 и ближайшей к этой стороне тыльной стороны 7 соседней лопатки на всей длине лопатки.

Центробежное рабочее колесо дискового насоса работает следующим образом: при приведении колеса во вращение (за счет установки ступицы на приводном валу) в среде жидкости жидкость в зазоре между дисками 2 и 3 под воздействием напорных сторон 6 лопаток 5 также приводится в движение, следствием которого является вытеснение жидкости к наружному диаметру рабочего колеса под действием центробежных сил инерции и создание рабочим колесом напора. Жидкость подается на каждую из шести лопаток 5 через входное отверстие 4. При этом момент трения наружных поверхностей дисков 2 и 3 о жидкость снижается почти в 2 раза по сравнению с прототипом, т.к. прорези 10 и 11 снижают площадь трущейся поверхности дисков 3 и 2 соответственно почти в 2 раза. Кроме того, т.к. формирование эпюры статического давления в каждой межлопаточной камере происходит под воздействием одного и того же профиля напорной стороны 6 лопаток 5, то эпюры давления будут полностью идентичны друг другу. Таким образом, результирующая сил статического давления на внутреннюю поверхность покрывного диска 3 (на участках между лопатками 52 и 53, 54 и 55, 56 и 51) полностью компенсируется действием результирующей сил статического давления на внутреннюю поверхность ведущего диска 2 (на участках между лопатками 51 и 52, 53 и 54, 55 и 56). Поскольку число лопаток четно, то это условие выполнимо всегда. Аналогично эпюры давлений на внешние поверхности дисков 2 и 3 также идентичны друг к другу в конструкции прототипа при условии равенства торцовых зазоров между колесом и неподвижными участками корпуса и взаимно компенсируют друг друга. Таким образом, обеспечивается полная разгрузка рабочего колеса от осевых сил. Кроме того, существенно повышается технологичность центробежного рабочего колеса за счет отсутствия в его конструкции замкнутых полостей. При этом заявленная конструкция не является разновидностью так называемого «полуоткрытого колеса» (Краев М.В., Лукин В.А., Овсянников Б.В. Малорасходные насосы авиационных и космических систем. М., Машиностроение, 1985, с.28, рис.2.4б, с.29), иногда называемого другими авторами «открытым колесом» (Бобков А.В. Центробежные насосы систем терморегулирования космических аппаратов. Владивосток, Дальнаука, 2003, с.188, табл.7.4), т.к. для полуоткрытого колеса характерен резкий перепад давления между напорной и тыльной сторонами одной и той же лопатки, ограниченный только торцевым зазором между торцем лопатки и корпусом, что приводит к довольно существенным перетечкам через открытый торец лопатки и существенному вихреобразованию, снижающему КПД колеса. В заявленной конструкции, которую можно назвать «полузакрытым колесом», перетекание между напорной и тыльной стороной одной и той же лопатки принципиально невозможно, т.к. они разделены участком либо ведущего, либо покрывного дисков. Перетекание возможно лишь между напорной стороной одной лопатки и тыльной стороной следующей лопатки, которые разделены участком наружной поверхности либо покрывного, либо ведущего диска, поэтому расход этой перетечки резко снижается - зазор между указанными участками диска и корпусом работает, как щелевое уплотнение. Соответственно снижается и вихреобразование.

Изготовление указанного рабочего колеса производят следующим образом: сначала получают путем обработки на токарном станке заготовку, ограниченную внешними поверхностями ведущего и покрывного дисков, что показано на фиг.5. Далее полученную заготовку устанавливают на столе фрезерного станка и производят фрезерование трех фрезеровок 15, осуществляя этой операцией формообразование напорной стороны 6 каждой четной лопатки и ближайшей к ней тыльной стороны 7 соседней лопатки одновременно с формообразованием расположенного между ними участка внутренней поверхности 13 ведущего диска 2. При этом осуществляется удаление материала покрывного диска 3 внутри поверхности 16, сметаемой боковой поверхностью инструмента - в данном случае фрезы 17 (показана пунктиром) при его движении. После этого заготовку переворачивают на 180 градусов и производят фрезерование трех фрезеровок 18, осуществляя этой операцией формообразование напорной стороны 6 каждой нечетной лопатки и ближайшей к ней тыльной стороны 7 соседней лопатки одновременно с формообразованием расположенного между ними участка 19 внутренней поверхности покрывного диска 3. При этом осуществляется удаление материала ведущего диска 2 внутри поверхности 20, сметаемой боковой поверхностью инструмента - в данном случае фрезы 17 (показана пунктиром) при его движении. В данном примере количество фрезеровок 15 и 18 равно трем, так как в примере устройства, получаемого данным способом, лопаток 6. Но заявляется способ изготовления колеса с любым четным числом лопаток. В результате использования способа повышается технологичность центробежного рабочего колеса, т.к. процесс его изготовления не включает технологические операции различного характера, такие как сочетание механической обработки в сочетании с пайкой. Кроме того, использование заявленного способа снимет ограничение на минимально возможную толщину лопатки, накладываемое ранее необходимость проведения операции пайки. Поскольку формообразование напорной и тыльной сторон каждой лопатки и участков внутренней поверхности ведущего и покрывного дисков может производиться не только фрезой, но и другим инструментом - например, электродами с профилем поверхностей 16 и 20 при электроэрозионной обработке заготовок, то определение инструмента не конкретизируется. В примере конкретного выполнения способа приведен процесс предварительной токарной обработки заготовки, но он отсутствует, например, при получении рабочего колеса за одну операцию прессования на термопластавтомате, при котором инструментом являются пуансон и матрица прессформы.

В иллюстрациях, для упрощения описания, приведено рабочее колесо с лопатками, напорные и тыльные стороны которых выполнены плоскими, однако это непринципиально - конструкция и способ позволяют получать любой профиль лопатки одинарной кривизны (кстати, такие лопатки встречаются практически на всех центробежных малорасходных насосах, ибо применение лопаток двойной кривизны при малых диаметрах рабочих колес нецелесообразно). Пример конкретного выполнения рабочего колеса с профилем напорной стороны в виде кривой приведен на фиг.8 и 9, где представлен опытный образец колеса, изготовленный для проведения гидравлических испытаний.

Указанные преимущества позволяют рекомендовать заявленную группу изобретений к использованию при изготовлении и эксплуатации в изделиях ракетно-космической техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО | 2012 |

|

RU2522134C1 |

| ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО | 2013 |

|

RU2533605C2 |

| ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО | 2014 |

|

RU2568358C1 |

| ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО | 2015 |

|

RU2618372C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2015 |

|

RU2610803C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511970C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1999 |

|

RU2159869C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2015 |

|

RU2610802C1 |

Изобретения могут быть использованы при изготовлении и эксплуатации малорасходных насосов изделий ракетно-космической техники. Центробежное рабочее колесо содержит выполненный заодно со ступицей 1 ведущий диск 2, покрывной диск 3 с центральным входным отверстием 4 и размещенное между дисками 2, 3 четное число лопаток 5 с напорной и тыльной сторонами 6, 7 и входной и выходной кромками 8, 9. Диски 2, 3 выполнены заодно с лопатками 5. На диске 3 выполнены осесимметрично расположенные прорези 10, ограниченные стороной 6 каждой четной лопатки 5 и ближайшей к этой стороне стороной 7 соседней лопатки 5, наружным диаметром D диска 3 и диаметром d отверстия 4. На диске 2 выполнены осесимметрично расположенные прорези 11, ограниченные стороной 6 каждой нечетной лопатки 5 и ближайшей к ней стороной 7 соседней лопатки 5, наружным диаметром D диска 2 и внутренним контуром 12, отстоящим от оси колеса не далее радиуса R пересечения кромок 8 лопаток 5 с внутренней поверхностью диска 2. Изобретения направлены на снижение дисковых потерь, компенсацию осевой силы и повышение технологичности изготовления. 2 н.п. ф-лы, 9 ил.

1. Центробежное рабочее колесо, содержащее выполненный заодно со ступицей ведущий диск, покрывной диск с центральным входным отверстием и размещенное между ведущим и покрывным диском четное число лопаток с напорной и тыльной сторонами, а также входной и выходной кромками, отличающееся тем, что ведущий и покрывной диски выполнены заодно с лопатками, на покрывном диске выполнены осесимметрично расположенные прорези, ограниченные напорной стороной каждой четной лопатки и ближайшей к этой стороне тыльной стороной соседней лопатки, наружным диаметром покрывного диска и диаметром входного отверстия, а на ведущем диске выполнены осесимметрично расположенные прорези, ограниченные напорной стороной каждой нечетной лопатки и ближайшей к этой стороне тыльной стороной соседней лопатки, наружным диаметром ведущего диска и внутренним контуром, отстоящим от оси рабочего колеса не далее радиуса пересечения входных кромок лопаток с внутренней поверхностью ведущего диска.

2. Способ изготовления центробежного рабочего колеса, состоящий из формообразования путем воздействия инструмента поверхностей ведущего и покрывного дисков, а также напорной и тыльной сторон каждой из четного числа лопаток, отличающийся тем, что формообразование напорной стороны каждой четной лопатки и ближайшей к ней тыльной стороны соседней лопатки производят одновременно с формообразованием расположенного между ними участка внутренней поверхности ведущего диска, с удалением при этом материала покрывного диска внутри поверхности, сметаемой боковой поверхностью инструмента при его движении, а формообразование напорной стороны каждой нечетной лопатки и ближайшей к ней тыльной стороны соседней лопатки производят одновременно с формообразованием расположенного между ними участка внутренней поверхности покрывного диска, с удалением при этом материала ведущего диска внутри поверхности, сметаемой боковой поверхностью инструмента при его движении.

Авторы

Даты

2011-08-27—Публикация

2009-11-05—Подача