Группа изобретений относится к способам и технологии получения сорбирующих веществ, содержащих наноструктурные элементы, может быть использована при очистке водных сред от техногенных загрязнителей (тяжелые металлы, нефтепродукты, органика, пестициды, радионуклиды и т.д.). При реализации заявляемого способа получают гранулированный наносорбент, который предназначен для использования в качестве фильтрующей и сорбционной засыпки, способной заменить активированный уголь, анионно-катионные смолы, обратноосмотические мембраны и.т.д.

Известны способы получения углеродных сорбентов на основе переработки углеродсодержащего сырья (например, торфа) с последующим гранулированием (Мухин В.М., Тарасов А.В., Клушин В.Н. Активные угли России. - М.: Металлургия, 2000, 352 с.). Получающиеся сорбенты, например активированный уголь марки СКТ, характеризуются невысокой адсорбционной емкостью и механической прочностью.

Известен сорбент и способ получения неорганических сорбентов на основе диоксида циркония в гранулированном виде, заключающийся в том, что золь гидратированного диоксида циркония (ГДЦ), содержащий 2-35 моль. % оксида алюминия по отношению к диоксиду циркония, капельно диспергируют в раствор аммиака, полученные гранулы отмывают водой и сушат при 100-900°С в течение 6 ч. Введение оксида алюминия в диоксид циркония в количестве 2-35 моль приводит к существенному (почти в десять раз) увеличению механической прочности при высоких температурах сушки (патент РФ на изобретение №1293892).

Известный способ позволяет получать сферические гранулы ГДЦ, обладающие высокой механической прочностью при 200-900°С, что дает возможность использовать сорбенты в высокотемпературных процессах очистки. Механические и термические свойства полученных гранул сорбента отвечают требованиям, предъявляемым к катализаторам и сорбентам, работающим при высоких температурах. Однако применение диоксида циркония в качестве одного из исходных компонентов существенно увеличивает стоимость конечного продукта, что негативно сказывается на его потребительских качествах.

Известен способ получения гранулированного сорбента, включающий смешивание основы, например цеолита, с предварительно нагретой до 30-105°С основной солью алюминия в качестве связующего, формование массы, сушку и термообработку полученных гранул. Сорбенты, полученные в результате применения известного способа, обладают высокими параметрами насыпной и кажущейся плотности, а также имеют меньшую суммарную пористость (а.с. СССР №494183).

Однако для реализации известного способа требуются значительные энергозатраты, обусловленные, в основном, длительностью термической обработки гранул, что ведет к повышению стоимости конечного продукта.

Известен способ получения гранулированных алюмосиликатных сорбентов, включающий смешивание растворов жидкого стекла и алюмината натрия, кристаллизацию, отмывку полученного гидрогеля от избытка щелочи, грануляцию и обработку щелочным раствором, при этом гранулированный гидрогель дополнительно подвергают обработке 1-5% раствором сернокислого алюминия с последующей выдержкой в растворе аммиака и отмывкой дистиллированной водой (а.с. СССР №835956).

Известный способ технологически сложен в реализации, требуется наличие определенных химических реагентов, что в свою очередь также негативно сказывается на ценовых характеристиках конечного продукта.

Известен гранулированный сорбент, содержащий терморасширенный графит (20-90 мас.%) и компонент из класса глин (2-20%), а также способ его получения, заключающийся в смешивании терморасширенного графита и глины, формовании смеси (патент US №5607889).

Наиболее близким по технической сущности к заявляемой группе изобретений является гранулированный сорбент и способ его получения, реализуемый при работе установки для гранулирования глауконита. Сорбент содержит глауконит и связующее - золь диоксида циркония. Способ заключается в следующем: добытый на месторождении глауконит подсушивают с помощью сушильного устройства, просеивают, удаляют примеси кварца, затем снова просеивают, выделяя фракции менее 40 мкм. Более крупные фракции возвращают на повторный размол. В качестве связующего используют золь диоксида циркония концентрацией 1,3 моль/л или алюмофосфатный золь такой же концентрации. Глауконитовый концентрат фракцией менее 40 мкм, золь диоксида циркония с концентрацией 1,3 моль/л и воду в соотношении 1,75:0,5:0,5 или алюмофосфатный золь в соотношении 1,75:1,0 помещают в смеситель и производят их перемешивание в течение 10-15 минут до получения гомогенной массы влажностью 32-34%. Гомогенизированную массу подвергают гранулированию с помощью шнекового гранулятора, получая гранулы в виде цилиндров или шариков диаметром 2 мм. Полученный гранулированный материал подсушивают при температуре 100°С в течение 1 часа. После сушки полученные гранулы подвергают прокаливанию в течение 3 часов при температуре 400°С (при использовании золя диоксида циркония) или при температуре 600°С (в случае использования алюмофосфатного золя). В процессе обжига глауконит меняет цвет с темно-зеленого на коричневый. Полученные обожженные гранулы охлаждают, для чего подвергают обдуву (патент РФ на полезную модель №71562).

При реализации известного способа расходуется значительное количество электроэнергии, а использование золя диоксида циркония как связующего в совокупности с затраченной энергией во много раз повышает стоимость конечного продукта, что является экономически невыгодным, особенно при организации промышленного производства.

Задачей заявляемой группы технических решений является создание экономичного способа получения комплексного гранулированного наносорбента, характеризующегося высокими фильтрующими и сорбционными фильтрационными свойствами, на основе терморасширенного углерода.

Технический результат, который может быть получен при использовании заявляемой группы изобретений, заключается в оптимальном качественном и количественном подборе исходных компонентов, обеспечивающем максимальный фильтрующий и сорбирующий эффект наносорбента.

Поставленная задача решается тем, что гранулированный наносорбент, включающий глауконит и связующее, согласно техническому решению дополнительно содержит терморасширенный углерод, а в качестве связующего - бентонитовую глину, при следующем соотношении компонентов, мас.%: бентонитовая глина - 10-40, глауконит - 10-50, терморасширенный углерод - 10-60. Кроме того, в способе получения гранулированного наносорбента, включающем смешивание сорбирующих исходных компонентов с последующим добавлением воды до образования пластической массы, гранулирование массы, термическую обработку полученных гранул с последующим их охлаждением, согласно техническому решению в качестве сорбирующих исходных компонентов используют бентонитовую глину, терморасширенный углерод и глауконит при следующем соотношении компонентов, мас.%: бентонитовая глина - 10-40, глауконит - 10-50, терморасширенный углерод - 10-60. Гранулирование массы осуществляют с получением сферических гранул диаметром 0,5-3 мм или с получением цилиндрических гранул диаметром 0,5-3 мм и высотой не более 7 мм. Термическая обработка включает сушку гранул инфракрасным излучением при температуре 70-150°С и СВЧ-нагрев гранул, предварительно помещенных в замкнутый термоизолирующий объем из кварцевой керамики, до температуры 1000°С. При СВЧ-обработке гранулы предварительно помещают в замкнутый термоизолирующий объем, при этом создают избыточное давление инертного газа в замкнутом объеме, замещая атмосферный воздух и остаточную влагу, содержащуюся в обрабатываемых гранулах, на инертную среду. Охлаждение гранул осуществляют обдувом воздушным потоком температурой 15-25°С. В случае изготовления цилиндрических гранул после термической обработки осуществляют их дробление с последующим просеиванием для выделения фракций гранул размером не менее 0,5 мм.

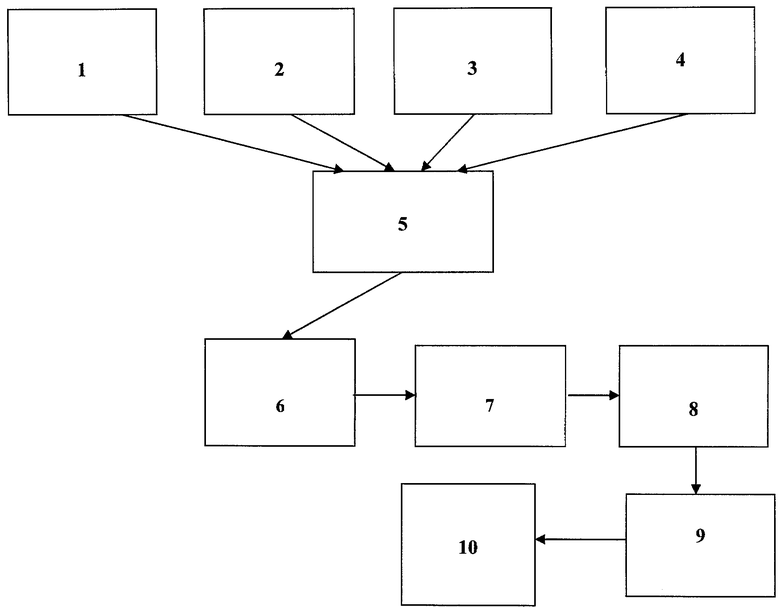

Группа изобретений поясняется чертежом, при этом на чертеже приведена блок-схема устройства, с помощью которого реализован заявляемый способ.

Позициями на чертеже обозначены:

1. бункер для глауконита;

2. бункер для бентонитовой глины;

3. бункер для терморасширенного углерода;

4. емкость для воды;

5. смеситель;

6. гранулятор;

7. инфракрасное (ИК) сушильное устройство;

8. устройство для обжига СВЧ-излучением;

9. охлаждающее устройство;

10. фасовочное устройство.

Способ осуществляют следующим образом.

В качестве исходных компонентов при получении наносорбента используют глауконит, бентонитовую глину и терморасширенный углерод.

Глауконит по природной структуре представляет собой минерал зеленоватого цвета. Является глинистым минералом переменного состава с высоким содержанием двух- и трехвалентного железа, кальция, магния, калия, фосфора, а также содержит более двадцати микроэлементов, среди которых - медь, серебро, никель, кобальт, марганец, цинк, молибден, мышьяк, хром, олово, бериллий, камдий и другие. Все они находятся в легкоизвлекаемой форме сменных катионов, которые замещаются находящимися в избытке в окружаемой среде элементами. Этим свойством, а также слоистой структурой объясняются высокие сорбционные свойства по отношению к нефтепродуктам, тяжелым металлам, радионуклидам. В то же время для глауконита характерен низкий процент десорбции (удаление из жидкостей или твердых тел веществ, поглощенных при адсорбции или абсорбции) и пролонгированное действие, высокая теплоемкость, пластичность и пр. Для глауконитов характерна высокая ионообменная способность (до 15…20 мг-экв на 100 г породы) и удельная поверхность (до 120 м2/г), а как следствие - весьма значительная поглотительная способность. Являясь сильными сорбентами, глаукониты поглощают и переводят в недоступное для растений состояние соли тяжелых металлов и радионуклиды (цезий-137 и стронций-90), содержащиеся в почве.

Бентонитовой глиной, используемой в качестве связующего вещества при получении наносорбента, является глина, содержащая не менее 70% минерала группы монтмориллонита. Монтмориллонит это высокодисперсный слоистый алюмосиликат, в котором за счет нестехиометрических замещений катионов кристаллической решетки появляется избыточный отрицательный заряд, который компенсируют обменные катионы, расположенные в межслоевом пространстве. Этим обусловлена высокая гидрофильность бентонитовой глины. При затворении бентонита водой она проникает в межслоевое пространство монтмориллонита, гидратирует его поверхность и обменные катионы, что вызывает набухание минерала. При дальнейшем разбавлении водой бентонит образует устойчивую вязкую суспензию с выраженными тиксотропными свойствами. Монтмориллонит обладает высокими катионообменными и адсорбционными свойствами.

Последний компонент, используемый при изготовлении наносорбента - это терморасширенный углерод, в качестве которого, например, может быть использован углерод высокой реакционной способности (УСВР), полученный из слоистых углеродных соединений В.И.Петриком (патент на изобретение №2163883). УСВР химически инертен, электропроводен, гидрофобен (краевой угол смачивания более 90 градусов), устойчив к агрессивным средам, экологически чист. Содержание углерода не менее 99,4%, насыпная плотность - 0,01-0,001 г/куб. см (в зависимости от способа изготовления). УСВР эффективно снижает количество многих катионов, в том числе меди (в 30 раз), железа (в 3 раза), аммония (в 2-3 раза), ванадия (в 5 раз), марганца (в 2 раза), фосфатов (в 35 раз), органические и неорганические анионы, в том числе сульфиды (в 6 раз), фториды (в 5 раз), нитраты (в 3 раза), уменьшает концентрацию взвешенных частиц более чем в 100 раз. При смачивании УСВР образует массу, обладающую огромным гидравлическим сопротивлением, которое намного выше, чем, скажем, у активированного угля. В этой массе, как в очень плотно сплетенной сети, «запутываются» - чисто механически - даже самые мелкие взвеси. Это означает, что масса УСВР толщиной в несколько сантиметров работает не только как сорбент, удерживая примеси при помощи ненасыщенных межатомарных углеродных связей, но и как фильтр, чисто механически удерживая даже мельчайшие примеси и взвеси. Однако кроме УСВР может быть использован терморасширенный углерод любой другой структуры, полученный в результате воздействия механизма термического расширения на графит.

Все компоненты, необходимые для изготовления наносорбента, размещают в измельченном порошкообразном виде в емкостях для хранения 1-3, снабженных дозаторами. Глауконит, бентонитовую глину и терморасширенный углерод в порошкообразном состоянии смешивают, добавляя при этом необходимое количество воды. Компоненты дозируют в смеситель в следующем соотношении: глауконит 10-50%, бентонитовая глина 10-40%, терморасширенный углерод 10-60%. Диапазоны процентных соотношений компонентов обусловлены предполагаемыми условиями использования наносорбента и необходимой степенью фильтрации и сорбции. Так, например, для фильтрации и сорбции тяжелых металлов исходные компоненты дозируют и смешивают в следующем соотношении: глауконит 50%, бентонитовая глина 30%, терморасширенный углерод 19%, вода 1%, а для фильтрации и сорбции нефтепродуктов - в следующем соотношении: глауконит 30%, бентонитовая глина 30%, терморасширенный углерод 39%, вода 1%. При решении задач очистки воды также возможны различные варианты комбинаций исходных компонентов. Например: для технологии умягчения компоненты смешивают в следующем соотношении: глауконит 40%, бентонитовая глина 20%, терморасширенный углерод 38%, вода 2%,

для обеспечения сорбции - глауконит 45%, бентонитовая глина 25%, терморасширенный углерод 27,5%, вода 2,5%,

для обезжелезивания - глауконит 30%, бентонитовая глина 15%, терморасширенный углерод 37%, вода 3%.

Воду добавляют в процессе смешивания компонентов в таком количестве, чтобы обеспечить образование пластической массы консистенции пластилина. Например, при смешивании 500 г сухих исходных компонентов добавляют около 15-16 г воды. Смешивание осуществляют в автоматическом режиме, определяя готовность пластической массы визуально. Терморасширенный углерод используют в измельченном до мелкодисперсной фракции состоянии, при этом обеспечивают такую величину фракции, чтобы фракция бентонитовой глины и глауконита была в несколько раз крупнее фракции терморасширенного углерода. Терморасширенный углерод при смешивании с другими исходными компонентами покрывает фракции бентонитовой глины и глауконит, повышая тем самым удельную поверхность, а значит, и сорбционную емкость наносорбента. Таким образом, в результате смешивания исходных компонентов (глауконит, бентонитовая глина и терморасширенный углерод) и воды получают пластическую массу, которую затем подвергают гранулированию. Форма и размер гранул также определяются требуемыми параметрами фильтрации и сорбции получаемого наносорбента. Цилиндрические гранулы получают диаметром 0,5-3 мм и высотой не более 7 мм, а сферические гранулы - диаметром 0,5-3 мм. Гранулирование осуществляют, например, при помощи горизонтального одношнекового экструдера. По окончании процесса гранулирования вся пластическая масса разделена на гранулы определенной формы и размера, содержащие воду и воздух. Для того чтобы высушить гранулы наносорбента, то есть удалить излишнюю влагу и воздух, их подвергают термической обработке, включающей два этапа. В течение первого этапа гранулы сушат посредством инфракрасного излучения при температуре 70-150°С в течение 5-10 минут. Для инфракрасного излучения характерно, что тепловое излучение, аналогично обычному свету, не поглощается воздухом, поэтому вся энергия от прибора без потерь достигает обогреваемого объекта. В результате сушки гранул посредством инфракрасного излучения получают гранулы, содержащие остаточную влажность в размере 30-50%. Затем гранулы подвергают более интенсивной и быстрой термической обработке, которую реализуют, например, СВЧ-нагревом гранул. Для СВЧ-нагрева гранулы помещают в замкнутый термоизолирующий объем, выполненный из кварцевой керамики и снабженный штуцерами, позволяющими подавать внутрь объема, в зону размещения гранул, инертный газ, который замещает атмосферный воздух и испаряющуюся в результате термического воздействия влагу. В качестве инертного газа используют аргон или азот, с молекулами которых углерод, входящий в состав гранул наносорбента, не вступает в реакцию и, как следствие, остается в составе гранул в терморасширенном виде. Частота излучения СВЧ-устройства составляет 2450 МГц, мощность от 1 до 10 кВт. Гранулы подвергают СВЧ-облучению в течение 1-3 минут при температуре 700-1000°С. Оставшаяся в гранулах влага испаряется, образуя пористость структуры гранулы, что способствует повышению ее удельной поверхности, а значит, и сорбционной емкости. По окончании термической обработки гранулы охлаждают до температуры окружающей среды обдувом направленным воздушным потоком.

При гранулировании пластической массы в цилиндрические гранулы после прокаливания и охлаждения их подвергают дроблению и просеиванию с отделением более мелкой (менее 0,5 мм) фракции.

Таким образом, в результате реализации заявляемого способа получают гранулированный в виде цилиндрических или сферических гранул наносорбент, содержащий в качестве исходных компонентов - глауконит, терморасширенный углерод и бентонитовую глину - как связующий исходный компонент. Процентное соотношение компонентов, входящих в состав заявляемого наносорбента, определяется сферой его применения и необходимыми фильтрационными и сорбционными характеристиками.

Пример конкретного выполнения.

Заявляемый способ реализован при получении наносорбента, используемого при очистке питьевой воды в составе фильтрующей загрузки бытового фильтра.

В качестве исходных компонентов использованы: бентонитовая глина - 30%, глауконит - 30%, терморасширенный углерод - 39%. При таком соотношении компонентов для приготовления наносорбента использовано 1% воды. Для получения наносорбента исходные компоненты смешали до получения однородной пластической массы, способной к гранулированию. После смешивания массу гранулируют, придавая сферическую форму гранулам диаметром 2 мм, и подвергают воздействию инфракрасного излучения и СВЧ-нагреву при температуре 700°С в течение 1 минуты, после чего охлаждают до темепературы 25°С. Охлажденные гранулы наносорбента фасуют для дальнейшей реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНЫЙ ГРАНУЛИРОВАННЫЙ НАНОСОРБЕНТ | 2009 |

|

RU2429906C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КОМБИНИРОВАННОГО НАНОСТРУКТУРИРОВАННОГО СОРБЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2482911C1 |

| ГРАНУЛИРОВАННЫЙ МОДИФИЦИРОВАННЫЙ НАНОСТРУКТУРИРОВАННЫЙ СОРБЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2503496C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА | 2011 |

|

RU2462305C1 |

| ГРАНУЛЫ ИЗ ПРИРОДНОГО ГЛАУКОНИТА, СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2429907C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ГРАНУЛИРОВАННОГО НАНОСОРБЕНТА | 2012 |

|

RU2501602C2 |

| ГРАНУЛИРОВАННЫЙ НАПОЛНИТЕЛЬ ТУАЛЕТА ДЛЯ ДОМАШНИХ ЖИВОТНЫХ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2510167C1 |

| Комплексное гранулированное удобрение (варианты) и способ его изготовления (варианты) | 2016 |

|

RU2626630C1 |

| МИНЕРАЛЬНО-ОРГАНИЧЕСКОЕ КОМПЛЕКСНОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2512165C1 |

| СПОСОБ ДЕТОКСИКАЦИИ ГРУНТА, ЗАГРЯЗНЕННОГО НЕФТЕПРОДУКТАМИ | 2009 |

|

RU2403103C2 |

Группа изобретений относится к технологии получения сорбирующих веществ, содержащих наноструктурные элементы, и может быть использована при очистке водных сред от техногенных загрязнителей. Сорбент содержит следующие компоненты в мас.%: бентонитовая глина - 10-40, глауконит - 10-50, терморасширенный углерод - 10-60. Способ получения гранулированного наносорбента включает смешивание исходных компонентов с последующим добавлением воды до образования пластической массы, гранулирование массы, термическую обработку полученных гранул и охлаждение, при этом термическая обработка включает сушку гранул инфракрасным излучением при температуре 70-150°С и СВЧ-нагрев гранул, предварительно помещенных в замкнутый термоизолирующий объем из кварцевой керамики, до температуры 1000°С. Технический результат заключается в снижении энергозатрат при реализации способа при достижении высокой фильтрующий и сорбирующей способности продукта. 2 н.з. и 6 з.п. ф-лы, 1 ил.

1. Гранулированный наносорбент, включающий глауконит и связующее, отличающийся тем, что он дополнительно содержит терморасширенный углерод, а в качестве связующего - бентонитовую глину, при следующем соотношении компонентов, мас.%: бентонитовая глина - 10-40, глауконит - 10-50, терморасширенный углерод - 10-60.

2. Способ получения гранулированного наносорбента, включающий смешивание исходных компонентов с последующим добавлением воды до образования пластической массы, гранулирование массы, термическую обработку полученных гранул с последующим их охлаждением, отличающийся тем, что в качестве исходных компонентов используют бентонитовую глину, терморасширенный углерод и глауконит при следующем соотношении компонентов, мас.%: бентонитовая глина - 10-40, глауконит - 10-50, терморасширенный углерод - 10-60, при этом термическая обработка включает сушку гранул инфракрасным излучением при температуре 70-150°С и СВЧ нагрев гранул, предварительно помещенных в замкнутый термоизолирующий объем из кварцевой керамики, до температуры не более 1000°С.

3. Способ по п.2, отличающийся тем, что гранулирование массы осуществляют с получением сферических гранул диаметром 0,5-3 мм.

4. Способ по п.2, отличающийся тем, что гранулирование массы осуществляют с получением цилиндрических гранул диаметром 0,5-3 мм и высотой не более 7 мм.

5. Способ по п.2, отличающийся тем, что охлаждение гранул осуществляют обдувом воздушным потоком с температурой 15-25°С.

6. Способ по п.4, отличающийся тем, что после термической обработки осуществляют дробление цилиндрических гранул с последующим просеиванием для выделения фракций гранул размером не менее 0,5 мм.

7. Способ по п.2, отличающийся тем, что СВЧ-нагрев гранул, предварительно помещенных в замкнутый термоизолирующий объем, осуществляют в атмосфере инертного газа.

8. Способ по п.7, отличающийся тем, что в качестве инертного газа используют азот или аргон.

| US 5607889 А, 04.03.1997 | |||

| US 5569534 А, 29.10.1996 | |||

| US 5283219 А, 01.02.1994 | |||

| US 5282975 А, 01.02.1994 | |||

| US 6790390 A, 14.09.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕРНУТОГО ГРАФИТА И СОРБЕНТ ИЗ РАЗВЕРНУТОГО ГРАФИТА, ПОЛУЧЕННОГО ЭТИМ СПОСОБОМ | 2000 |

|

RU2186728C2 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОД ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 1996 |

|

RU2126714C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323769C1 |

| СОРБЕНТ НА ОСНОВЕ УЛЬТРАДИСПЕРСНОГО ГРАФИТА ДЛЯ ДЕТОКСИКАЦИИ И СТЕРИЛИЗАЦИИ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2327517C1 |

Авторы

Даты

2011-09-10—Публикация

2009-07-13—Подача