Изобретение относится к технологии углеграфитовых материалов, в частности к способу получения графита с развитой поверхностью, имеющего особую "развернутую" поликристаллическую структуру, а также к сорбентам на основе развернутого графита, полученного этим способом.

Изобретение может быть использовано для очистки воздуха, органических жидкостей, природных, питьевых и сточных вод от техногенных и минеральных загрязнений, а также в медицинских целях для удаления токсинов из человеческого организма.

Известно, что некоторые слоистые материалы обладают способностью под действием внешних воздействий значительно расширяться по одной из кристаллографических осей. К таким минералам относятся, в частности, вермикулит и графит. Для вермикулита известно, что расширение происходит под действием пара, образующегося из внутрикристаллической воды при нагревании. При этом раздвигаются плоскости спайности, и расширение достигает нескольких сотен раз.

Для графита более характерны соединения внедрения, в которых увеличиваются межатомные расстояния между плоскими кристаллографическими сетками атомов углерода. В этом случае расширение по оси С происходит под действием входящих в межслоевое пространство чужеродных атомов, например, щелочных металлов I, F, Вr или молекул (Новиков Ю.Н., Вольпин М.Е. Слоистые соединения графита со щелочными металлами. - "Успехи химии", 1971, 40 9, с. 1568-1592; Некрасов Б. В. Основы общей химии. - М.: Химия, 1973). Межатомные расстояния при этом увеличиваются от 0,35 нм до 1,1 нм. Известны также соединения внедрения графита с серной кислотой типа C+H2SO4 - nH2SO4 (Есин О.А. , Гельд П.В. Физическая химия пирометаллургических процессов. - М.: Металлургиздат, 1950, 250 с.). При этом для инициирования реакции кислоты с графитом применяются иногда сильные окислители: HNO3, НСlO4, K2Cr2O4, KMnO4, (NH4)S2O8, а сама реакция происходит при нагревании до 1200oС и более.

Большинство известных способов получения графита, имеющего развитую поверхность (наиболее часто называемого "расширенным", "расщепленным" или "вспученным" графитом), содержат следующие этапы:

- химическое или электрохимическое окисление графита интеркалирующим агентом - концентрированной сильной кислотой, чаще всего в смеси с сильным окислителем, с целью получения интеркалированного соединения графита (соединения внедрения);

- промывка окисленного графита от излишков кислоты с последующей сушкой;

- расширение полученного окисленного графита под воздействием высоких температур или микроволнового излучения.

Недостатком указанных способов является то, что в полученном веществе содержится большое количество химически активных и биологически вредных продуктов реакции, в частности соединений серы. Последние могут быть полностью или только частично удалены последующими операциями термообработки и отмывки, при этом, однако, продукт стремится вернуться в первоначальное состояние, вплоть до превращения в исходный графит с потерей части или всех приобретенных полезных свойств.

Для снижения содержания серы в расширенном графите используются также такие способы, как обработка интеркалированного соединения гидроксидом натрия (патент Японии 60264316). Известен также способ получения расширенного графита, не содержащего примесей серы, отличающийся тем, что в качестве интеркалирующего агента используется не серная кислота, как в большинстве известных способов, а азотная кислота (патент Китая 1140146).

Наличие развитой поверхности обуславливает высокие сорбционные свойства расширенных графитов. При этом, как показывает опыт, сорбционные свойства, такие как избирательность сорбции и сорбирующая способность, зависят от внутренней структуры расширенного графита, а следовательно, от способа его получения.

Так, например, известен сорбент из расширенного графита для удаления оксидов серы и азота из выхлопных газов, полученный путем обработки графита концентрированной серной или азотной кислотой, сушки и промывки пропитанного графита и последующим термическим расширением при 300-500oС (патент Японии 59032943).

В патенте Японии 4022403 описан сорбент, улавливающий жидкие вещества, такие как нефть, жиры и органические растворители. Указанный сорбент получают путем обработки измельченного графита смесью концентрированной серной кислоты и перекиси водорода, промывкой водой, сушкой и последующим нагреванием с целью расширения.

В патенте США 5282975 описан сорбент из расширенного графита, избирательно адсорбирующий нефтепродукты из водной среды, имеющий гидрофобную и олеофильную структуру. Указанный сорбент получают обработкой графитовых частиц смесью концентрированного раствора серной кислоты и дихромата натрия с последующей промывкой, сушкой и нагреванием до 900oС и отбором частиц, имеющих определенные физические характеристики (размеры, насыпную плотность и удельную площадь поверхности).

Известны также сорбенты из графита, имеющего развитую поверхность, полученные способами, не включающими в себя операцию промывки от излишков кислоты. Так, в патенте Японии 11157820, являющемся ближайшим аналогом настоящего изобретения, предложен способ получения расширенного графита из образованного углеродным волокном материала путем окисления графита смесью концентрированной кислоты и окислителя, представляющего собой азотную кислоту, перекись водорода, дихромат калия или дисульфат пероксоаммония, с последующим нагреванием полученного интеркалированного соединения графита при 500-3000oС при атмосферном или при пониженном давлении. Однако из-за наличия больших количеств примесей, в том числе токсических, такой сорбент, как и другие сорбенты, полученные с использованием сильных неорганических кислот, имеет ограниченное применение. Кроме того, для всех известных способов получения графита с развитой поверхностью требуется применение специальной аппаратуры, в том числе аппаратуры, обеспечивающей нагревание графита до высоких температур для его расширения, что обусловливает высокую стоимость процесса в целом.

Задачей изобретения является обеспечение возможности упрощенного, без специальных устройств, получения экологически чистого углеродного сорбента с максимально развитой поверхностью с применением дешевых и широко распространенных реактивов и сырья.

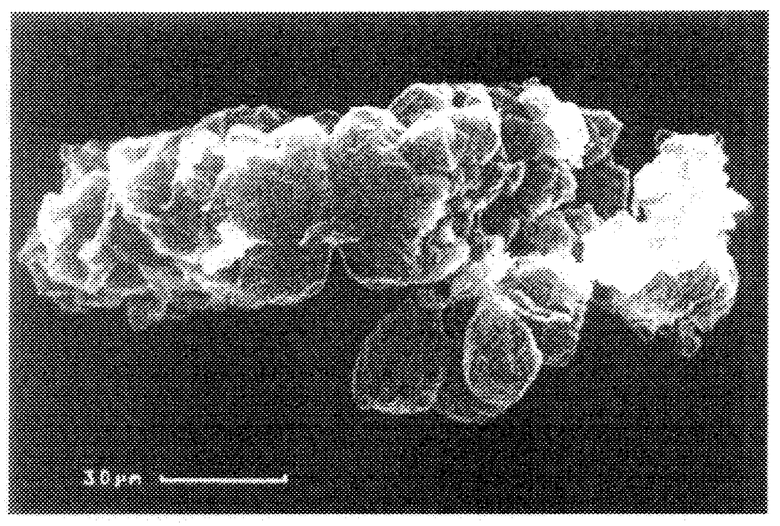

Поставленная задача решается тем, что графитовое сырье смешивается с сильным окислителем, после чего термически инициируется самоподдерживающаяся экзотермическая реакция. В результате этой реакции обеспечивается расширение исходного углеродного материала по плоскостям спайности, а не между атомными сетками, как в известных способах. Кристаллиты, ограниченные плоскостями спайности, представляют собой прочные практически идеальные микрокристаллы таблитчатой формы толщиной 0,003-0,03 мкм. При преобразовании графита в развернутую форму кристаллиты раздвигаются и разворачиваются друг относительно друга под действием электростатических сил. В результате из исходного чешуйчатого кристалла графита толщиной 10 мкм образуется своеобразный "цветок" со стеблем "вермикулитового" типа, где кристаллиты раздвинуты и слегка развернуты вокруг оси, близкой к центру чешуйки, и одним или несколькими "цветками" из кристаллитов, развернувшихся вокруг оси, проходящей вблизи края чешуйки. Такая структура графита обеспечивает чрезвычайно высокую удельную поверхность, до 10000 м2/г, что, в свою очередь, обеспечивает высокие сорбционные свойства полученного материала.

В качестве исходного графитового материала могут быть использованы антрацит, природный графит, чешуйчатые разновидности пирографита или шунгит (например, шунгит I - разновидность шунгита с содержанием углерода более 96%). Исходный материал смешивается в любой не окисляющейся термостойкой таре с сильным окислителем в весовом соотношении примерно от 1:0,2 до 1:1, после чего смесь подвергается локальному нагреву до 250oС. Наиболее предпочтительными окислителями являются перекись водорода, КМnО4 и К2СrO4. Нагрев может осуществляться любым доступным способом, например электрически нагреваемой проволокой, раскаленным стержнем, внешним нагревом тары, поджогом капли горючей жидкости, газовой горелкой, факелом и т.д. В результате возникает самоподдерживающаяся экзотермическая реакция, в ходе которой все исходное вещество постепенно переходит в частично расширенное состояние, увеличившись в объеме в 2-10 раз. По окончании реакции процедура может быть неоднократно повторена, что позволяет последовательно получить сорбент с все более развитой поверхностью и увеличением объема по сравнению с исходным сырьем в 10-100 раз. Отмечается эффект самоочищения углерода в результате реакции: конечный продукт не содержит даже тех минеральных примесей, которые содержались в используемом сырье.

Поставленная задача решается также тем, что к смеси исходного углеродного материала и перекиси водорода добавляется органическая кислота, например муравьиная, или уксусная, или щавелевая, предпочтительно в весовом соотношении примерно от 1:0,05 до 1:0,25. В этом случае требуется меньшее количество повторов вышеописанной процедуры для получения конечного продукта с максимально развитой поверхностью. Однократное увеличение объема при этом достигает 10-50 раз, а размеры индивидуальных частиц исходного вещества по одной из осей увеличиваются до 1000 раз.

Полученный графит, имеющий развитую поверхность и вследствие этого высокие сорбирующие свойства, не содержит неорганических или токсичных органических соединений, поэтому может быть использован в качестве высококачественного сорбента, в том числе для очистки питьевой воды, а также в медицине в качестве энтеросорбента. Особо чистый продукт, содержащий более 99,4% углерода, может быть получен прокаливанием полученного продукта при температуре 400oС. При этом никаких изменений его структуры и сорбционных свойств не происходит.

Аналогичные результаты получаются при использовании вместо органических кислот азотной или хлорной кислоты, однако конечный продукт в этом случае содержит некоторые количества неорганических примесей.

В отличие от известных способов получения графита с развитой поверхностью способ в соответствии с настоящим изобретением позволяет получить экологически чистый, химически и биологически инертный продукт, не содержащий токсических примесей, без использования операций промывки и сушки промежуточного продукта перед его расширением, без использования сложной специальной аппаратуры высокотемпературного нагрева, применяемой для термического расширения, а также при значительной экономии энергии, необходимой для такого нагрева.

Сорбент из развернутого графита, полученного описанным выше способом, способен адсорбировать из воды любые водорастворимые вещества, из жидких органических смесей - тяжелые фракции и примеси, задерживать взвеси, аэрозоли, дымы и ядовитые газы, вследствие чего указанный сорбент может найти широкое применение благодаря своей универсальности и биологической нейтральности. В частности, он может эффективно использоваться для очистки природных, питьевых и сточных вод. При этом при толщине слоя 15 см он поглощает до уровня ниже ПДК тяжелые металлы (кратность очистки 30-50, а для железа и особенно его гидроокислов - более 200), сульфиды (5 раз), фосфаты (30 раз), нитраты (4 раза), хлор и его соединения, включая диоксины, (5 раз) и другие экологически вредные вещества. При этом сорбционная емкость фильтров превышает таковую для известных образцов в 102-103 раз. Полученное вещество эффективно поглощает газы, дымы и аэрозоли, например воздух быстро очищается от табачного дыма даже без принудительной вентиляции. Продукт может быть использован в медицине в качестве антитоксического адсорбента для наружного и внутреннего применения.

На чертеже изображена сделанная с помощью электронного микроскопа фотография поликристалла развернутого графита, полученного в соответствии со способом согласно настоящему изобретению, которая отражает описанную выше структуру поликристалла.

Получение развернутого графита

Пример 1.

100 г измельченного шунгита II, имеющего насыпную плотность 1,2 г/см3, размер частиц 0,03-0,1 мм и содержание графита 87 мас.%, помещают в керамический стакан, добавляют при перемешивании 40 мл 70%-ного раствора перекиси водорода. Полученную смесь подвергают локальному нагреву газовой горелкой в течение 30 с до 250oС, инициируя таким образом самоподдерживающуюся экзотермическую реакцию. В результате реакции, продолжающейся в течение 10 мин, исходное вещество переходит в расширенное состояние.

Характеристики полученного развернутого графита:

Насыпная плотность - 0,55 г/см3

Степень расширения - 2,1 раза

Удельная поверхность - 250-300 м2/г

Выход развернутого графита - 100%

Пример 2.

100 г вещества, полученного в примере 1, помещают в керамический стакан, добавляют при перемешивании 40 мл 70%-ного раствора перекиси водорода. Полученную смесь подвергают локальному нагреву, как описано в примере 1.

Характеристики полученного в результате реакции вещества:

Насыпная плотность - 0,37 г/см3

Степень расширения:

- по сравнению с веществом, полученным в примере 1, - 1,5 раза

- по сравнению с исходным шунгитом - 3,8 раза

Удельная поверхность - 500-600 м2/г

Выход развернутого графита - 100%

Пример 3.

Развернутый графит получают в соответствии со способом, описанным в примере 1, добавив к смеси перед нагреванием 10 мл 70%-ного раствора муравьиной кислоты.

Характеристики полученного в результате реакции вещества:

Насыпная плотность - 0,2 г/см3

Степень расширения - 6 раз

Удельная поверхность - 1500-2000 м2/г

Выход развернутого графита - 100%

Пример 4.

Развернутый графит получают из кристаллического пирографита в соответствии со способом, описанным в примере 1, добавив к смеси перед нагреванием при перемешивании 60 мл 70%-ного раствора азотной кислоты. Характеристики полученного в результате реакции вещества:

Насыпная плотность - 0,15 г/см3

Степень расширения - 8 раз

Удельная поверхность - 3500 м2/г

Выход развернутого графита - 100%

Пример 5.

Развернутый графит получают в соответствии со способом, описанным в примере 4, обеспечивая дополнительно после прекращения реакции прогрев реакционной смеси при температуре 400oС.

Характеристики полученного в результате реакции вещества:

Насыпная плотность - 0,15 г/см3

Удельная поверхность - 3500 м2/г

Выход развернутого графита - 100%

Пример 6.

Развернутый графит четырежды подвергается процедуре в соответствии со способом, описанным в примере 4, и дополнительно прогревается в металлическом поддоне на газовой горелке до температуры 400oС в соответствии с примером 5.

Характеристики полученного в результате реакции вещества:

Насыпная плотность - 0,02 г/см3

Степень расширения - 60 раз

Удельная поверхность - 10000 м2/г

Выход развернутого графита - 100%

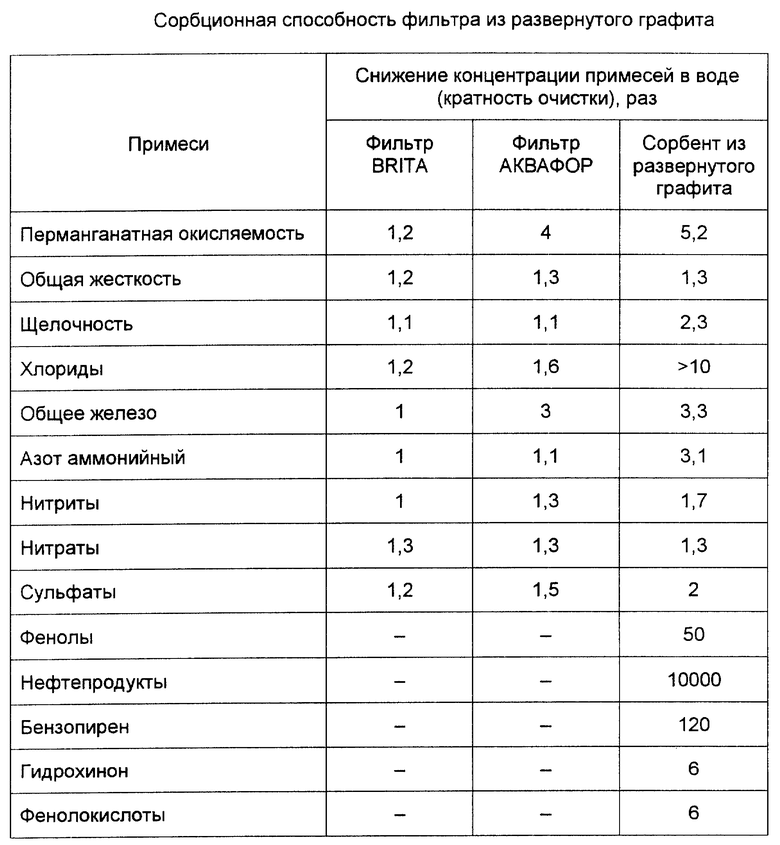

Получение сорбирующего фильтра и определение его сорбционной способности

Пример 7.

Для получения фильтра развернутый графит, полученный в соответствии с примером 6, засыпали в цилиндрический корпус фильтра из пищевого алюминия высотой 50 мм и диаметром 60 мм. В дне корпуса имеется сливное отверстие, перед которым установлен стеклянный фильтр толщиной 2 мм с порами 0,05 мм. Корпус без дополнительного прессования сорбента закрыли крышкой со штуцером.

Через фильтр пропускали воду из устья реки Невы. Результаты измерения сорбционной способности полученного фильтра представлены в таблице. Для сравнения в таблице приведены также сорбционные характеристики фильтров BRITA (Германия) и АКВАФОР (Россия), имеющих такую же высоту и площадь поперечного сечения, что и исследуемый фильтр, полученные в этих же условиях.

Полученные результаты свидетельствуют о том, что фильтр из развернутого графита, полученного в соответствии со способом согласно настоящему изобретению, имеет более высокие сорбционные характеристики, чем известные фильтры.

Настоящее изобретение не ограничено описанными выше примерами, приведенными лишь в качестве иллюстрации конкретных вариантов его осуществления. Предполагается, что изобретение включает также варианты осуществления, изменения и усовершенствования, очевидные для специалистов в данной области и включенные в объем нижеследующей формулы, отражающей сущность настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА В ПОЛЕВЫХ УСЛОВИЯХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2771413C1 |

| Способ получения углеродного материала на основе графита | 2021 |

|

RU2766081C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2018 |

|

RU2690449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАФИТА | 2007 |

|

RU2377177C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2009 |

|

RU2417160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1997 |

|

RU2118941C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ТЕРМОРАСШИРЕНИЯ ГРАФИТА | 2018 |

|

RU2686906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 2007 |

|

RU2404121C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2017 |

|

RU2652704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

Изобретение предназначено для химической промышленности и может быть использовано для очистки воздуха и воды от техногенных и минеральных загрязнений и для удаления токсинов из организма человека. Антрацит, шунгит, природный или искусственный графит обрабатывают при комнатной температуре сильным окислителем, например Н2O2, KMnO4 или К2CrO4. В смесь можно добавить муравьиную, уксусную, щавелевую, азотную или хлорную кислоту. Инициируют экзотермическую реакцию быстрым разогревом части вещества до 250oС. В результате самоподдерживающейся реакции получают развернутый графит, объем которого превышает объем исходного в 100-1000 раз с удельной поверхностью до 10000 м2/г. Полученный продукт способен сорбировать из воды любые водорастворимые вещества, из органических жидкостей - тяжелые фракции и примеси, задерживать из воздуха взвеси, аэрозоли, дымы, ядовитые газы. Реакцию можно проводить в любой неокисляющейся термостойкой таре без специальных устройств. Способ прост, дешев, экологически безопасен. 3 с. и 18 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОЙ СМЕСИ ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128624C1 |

| СПОСОБ ОЧИСТКИ ВОД ОТ НЕФТЕПРОДУКТОВ | 1997 |

|

RU2117635C1 |

| ПУТЯТИН А.А | |||

| и др | |||

| Химические методы извлечения алмазов из продуктов синтеза | |||

| Сверхтвердые материалы, 1982, № 2, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| US 4895713 А, 23.01.1990 | |||

| US 5186919 А, 16.02.1993. | |||

Авторы

Даты

2002-08-10—Публикация

2000-10-05—Подача