Настоящее изобретение относится к области проведения процессов термического разложения твердых топлив.

Известен способ определения температуры процесса термического разложения топлива в лабораторной реторте при ее внешнем обогреве, при котором за конечную температуру процесса принимают среднее значение показаний термоэлектрического датчика, размещенного снаружи реторты и фиксирующего заданную температуру обогревательной печи и показаний термоэлектрического датчика, размещенного в объеме материала и фиксирующего конечную температуру нагрева по центру реторты. [Каширский В.Г. Экспериментальные основы комплексного энерготехнологического использования топлив. // Саратов, Издательство Саратовского университета, 1981 г., 144 с.].

Недостатком такого способа определения температуры процесса является то, что нагрев массы материала осуществляется послойно в направлении от стенки реторты к центру со скоростью перемещения фронта нагрева примерно 0,5 мм в минуту. Поэтому при достаточно большом объеме топлива, к моменту достижения центральными слоями конечной температуры, имеет место температурный градиент по радиусу реторты и каждая отдельно взятая образующая слоя топлива имеет температуру, отличную от соседней. Поэтому использование показаний только 2-х термодатчиков, расположенных по центру и снаружи реторты, для расчета конечной температуры нагрева всего объема топлива является недостаточным.

Известен способ определения температуры термического разложения топлив в стандартной реторте (так называемой реторте Фишера) при определении выхода продуктов полукоксования. В реторте Фишера производится термическое разложение небольшого количества мелкой фракции исследуемого топлива при одинаковом равномерном прогреве всей его массы. Равномерность прогрева достигается за счет небольших размеров реторты и хорошей теплопроводности материала, из которого она изготовлена. Температура процесса определяется по показаниям термодатчика, размещенного на внешней стороне стенки реторты. [Топливо твердое минеральное. Методы определения выхода продуктов полукоксования. ГОСТ 3168-93. (ИСО 647-74). Дата введения 01.01.1995 г.].

Недостатком этого способа является то, что получаемые в реторте Фишера результаты зависимости выхода конечных продуктов от температуры не соответствуют результатам, получаемым в промышленных рабочих устройствах, поскольку характер процесса термического разложения, помимо температурных, временных факторов и условий нагрева, зависит и от геометрических размеров частиц топлива. Поэтому получаемые в рабочих устройствах результаты зависимости от температуры выхода конечных продуктов из полифракционного топлива, при неравномерном прогреве всей его массы, как правило, отличаются от результатов, полученных при равномерном прогреве небольшой массы монофракционного мелкозернистого материала в реторте Фишера.

Недостатком этого способа является также то, что измеряемая температура на внешней стороне стенки реторты не соответствуют температуре материала внутри реторты и, следовательно, эта температура характеризующая процесс термического разложения материала является относительно условной.

Наиболее близким к предлагаемому изобретению является способ определения температуры процесса термического разложения топлива путем размещения нескольких термоэлектрических датчиков в разных точках массы материала, находящегося во внутреннем объеме рабочего устройства [Б.К.Тюнюков, Д.М.Лисин, Е.Н.Лоскутова. Скоростной пиролиз бурого угля при различных температурах. Пиролиз бурых углей. // - Новосибирск: Наука, Сибирское отделение, 1973 г., с.88-101].

Недостатком такого способа определения температуры процесса является то, что при большом объеме материала практически не учитываются температуры в частях объема, не контролируемых датчиками. Поэтому фактически за температуру процесса пиролиза принимается некая усредненная величина показаний нескольких датчиков, характеризующая температурный уровень процесса в общем, но не отражающая истинную температуру термического разложения конкретного материала.

Техническим результатом, на достижение которого направлено данное изобретение, является повышение точности определения конечной температуры процесса путем использования косвенного показателя - выхода коксового остатка после окончания процесса термического разложения, определяемого весовым методом с минимальной погрешностью, являющегося наиболее точным параметром, характеризующим процесс термического разложения топлива.

Технический результат достигается тем, что твердое топливо нагревают в рабочем устройстве без доступа кислорода до конечной температуры и определяют выход коксового остатка в расчете на сухую массу исходного топлива, исходное топливо такого же гранулометрического состава предварительно подвергают термическому разложению в маломерном устройстве без доступа кислорода при разных температурах в пределах заданного температурного диапазона, регистрируют выход коксового остатка в расчете на сухую массу исходного топлива при каждой из этих температур, составляют кривую зависимости выхода коксового остатка от температуры и определяют точную конечную температуру процесса термического разложения топлива в рабочем устройстве путем наложения полученного значения выхода коксового остатка на кривую зависимости выхода коксового остатка от температуры, полученную в маломерном устройстве. При этом температуру термического разложения топлива измеряют во внутреннем объеме маломерного устройства, заполненном топливом, а для регистрации кривой зависимости выхода коксового остатка от температуры в пределах заданного температурного диапазона, проводят не менее четырех режимов термического разложения топлива в маломерном устройстве при разных температурах.

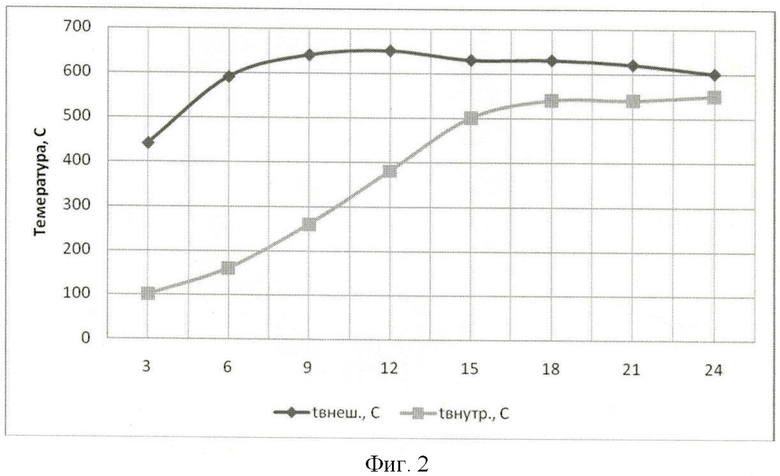

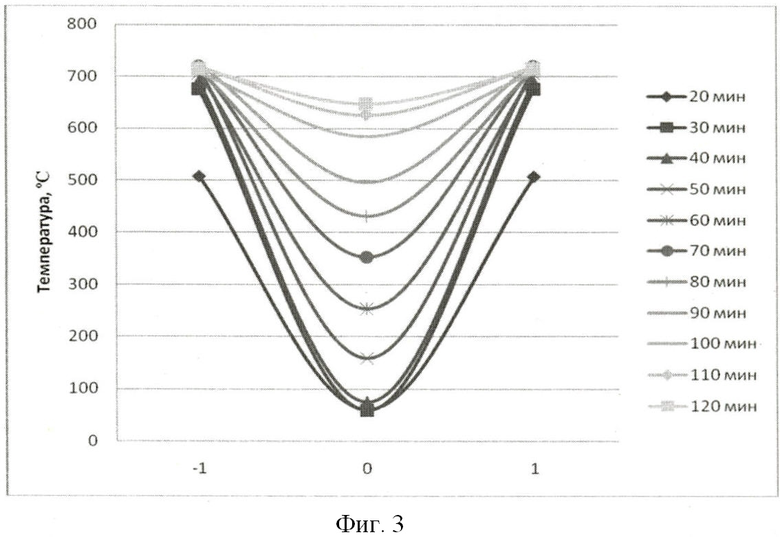

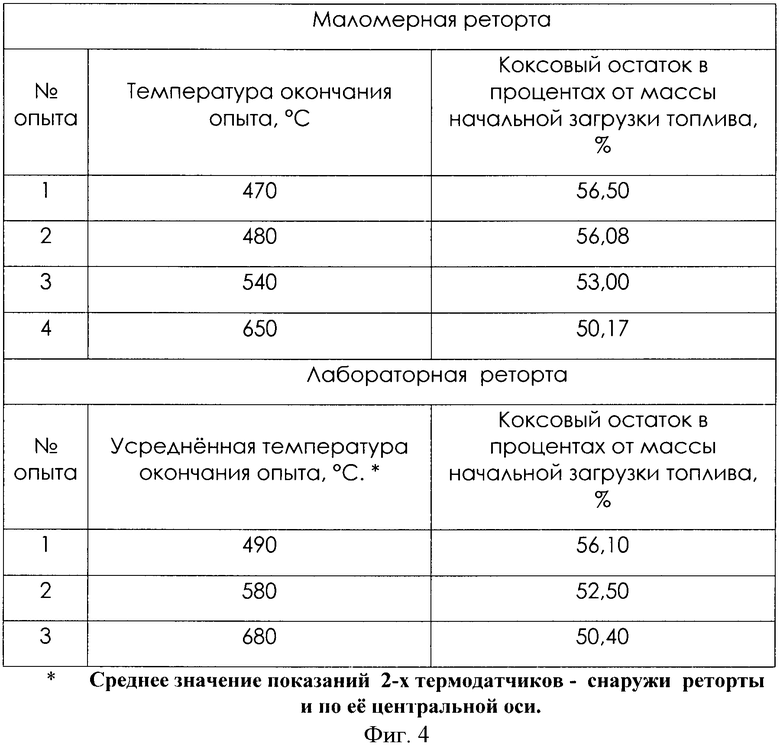

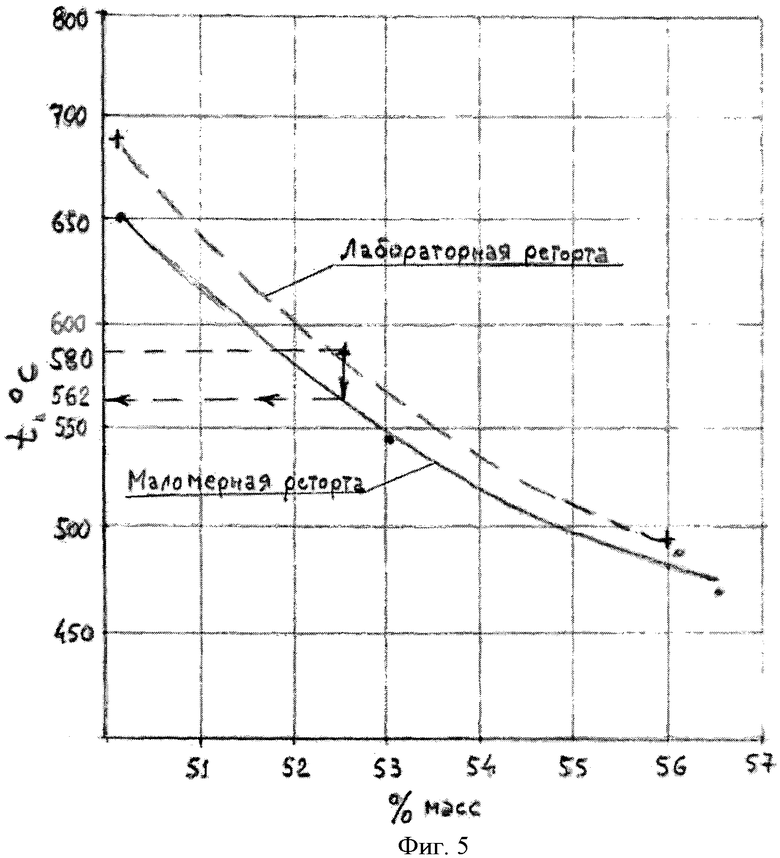

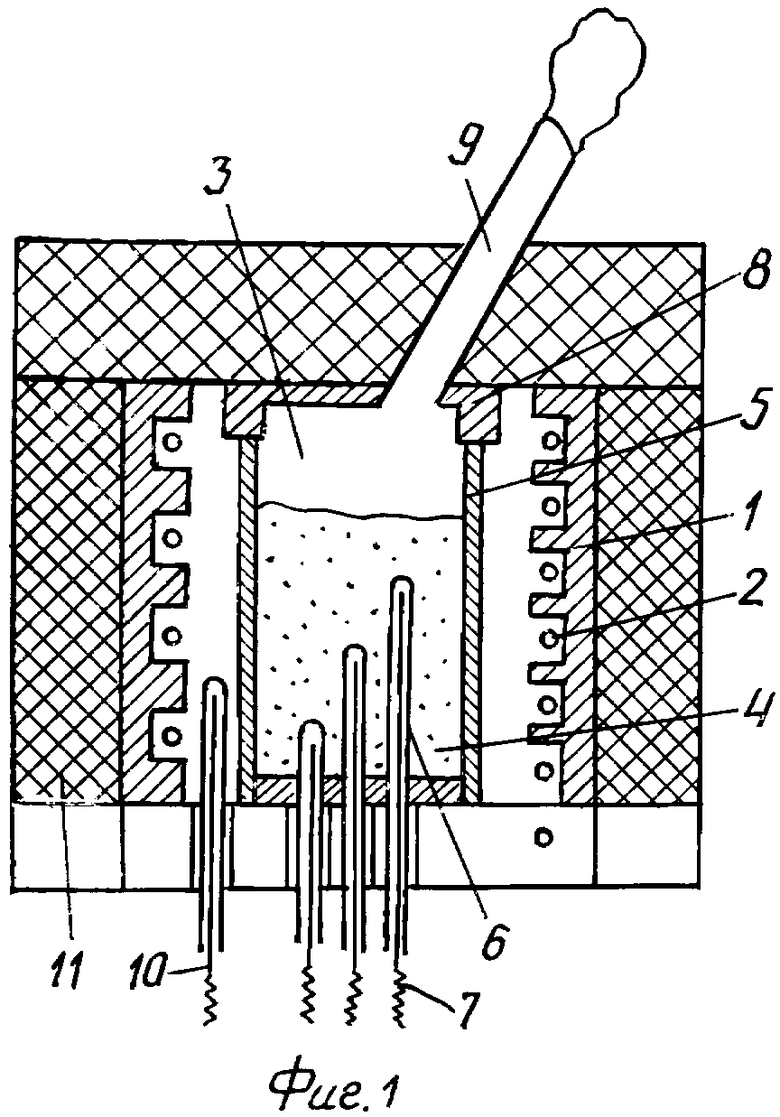

Сущность предлагаемого технического решения поясняется чертежами, где на фиг.1 представлена схема устройства, реализующего процесс термического разложения топлива в маломерной реторте, на фиг.2 - график нагрева образца топлива в маломерной реторте в одном из режимов термического разложения, на фиг.3 - график нагрева того же топлива в рабочей реторте в одном из режимов термического разложения, на фиг.4 таблица результатов термического разложения топлива в маломерной и рабочей ретортах при разных температурных режимах, а на фиг.5 - кривые зависимости выхода коксового остатка от температуры в маломерной и рабочей ретортах.

Предлагаемый способ осуществляется с помощью устройства, представленного на фиг.1, включающего нагревательную печь 1 с источниками нагрева 2, в которую помещена маломерная реторта 3 с размещенной в ней анализируемой пробой топлива 4. Маломерная реторта 3 содержит корпус 5, в который вмонтированы кожухи 6, в которые вставлены термоэлектрические датчики 7, и съемную крышку 8 с патрубком вывода летучих продуктов 9, температуру в печи 1 регистрируют термодатчиком 10. Устройство теплоизолируют съемными элементами 11.

Способ осуществляется следующим образом:

Приблизительно 20-25 г анализируемой пробы 4 исходного твердого топлива заданного гранулометрического состава взвешивают с погрешностью не более 0,05 г и полностью переносят в маломерную реторту 3. Реторту 3 закрывают съемной крышкой 8, помещают в нагревательную печь 1 и теплоизолируют элементами 11. В кожухи 6 вставляют термоэлектрические датчики 7. Включают источники нагрева 2 и нагревают устройство со средней скоростью 6-10°С в минуту до заданной конечной температуры. Выделяющиеся летучие продукты термического разложения сжигаются в факеле. После стабилизации на одном уровне конечной температуры, заданной для данного режима термического разложения, и после полного прекращения выделения летучих продуктов нагревательную печь 1 выключают. После остывания устройства из реторты 3 выгружают и взвешивают коксовый остаток с погрешностью не более 0,05 г. Результаты взвешивания представляют в виде выхода коксового остатка в расчете на сухую массу исходного топлива.

Таким образом, проводят не менее 4-х режимов термического разложения топлива при разных заданных значениях конечной температуры.

По результатам проведенных режимов термического разложения составляют кривую зависимости выхода коксового остатка на сухую массу исходного топлива от конечной температуры нагрева во всем исследованном температурном диапазоне.

В рабочее устройство (лабораторную реторту) загружают примерно 1 кг исходного твердого топлива такого же гранулометрического состава. Реторту герметизируют и помещают в нагревательную печь. Включают источники нагрева и нагревают устройство со средней скоростью 6-10°С в минуту до заданной конечной температуры. Выделяющиеся летучие продукты термического разложения сжигаются в факеле. После стабилизации на одном уровне конечной температуры, заданной для данного режима термического разложения, и после полного прекращения выделения летучих продуктов нагревательную печь выключают. После остывания устройства из реторты выгружают и взвешивают коксовый остаток с погрешностью не более 0,05 г. Результаты взвешивания представляют в виде выхода коксового остатка в расчете на сухую массу исходного топлива.

Точную конечную температуру проведенного процесса термического разложения топлива в рабочем устройстве определяют путем наложения полученного значения выхода коксового остатка на кривую зависимости выхода коксового остатка от температуры, полученную предварительно по результатам термического разложения того же топлива такого же гранулометрического состава в маломерном устройстве.

Определение температуры по наиболее точно определяемому показателю, характеризующему процесс термического разложения - выходу коксового остатка, позволяет исключить неточности определения конечной температуры, возможные при использовании традиционных технических средств измерения.

Пример

Проведены сравнительные опыты по термическому разложению Болтышского сланца в маломерной реторте и в рабочем устройстве.

Маломерная реторта представляет собой стальной цилиндр с толщиной стенки 0,5 мм, диаметром 40 мм, высотой 60 мм. Количество загружаемой пробы - 20 г. Нагрев топлива производился в шахтной печи через стенку реторты до стабилизации на одном уровне конечной температуры, заданной для данного режима термического разложения, и полного прекращения выделения летучих продуктов. Конечная температура опыта определялась по усредненным показаниям 3-х термоэлектрических датчиков, размещенных непосредственно в объеме топлива внутри реторты. Продолжительность нагрева - 24 мин. Использование маломерной реторты небольшого размера, изготовленной из материала с хорошей теплопроводностью, обеспечило равномерную передачу тепла от внешнего источника к топливу и равномерный нагрев всего его объема. Определение конечной температуры процесса по усреднению показаний нескольких термодатчиков, размещенных непосредственно в массе загрузки обеспечило точность измерения с погрешностью не более ±2°С.

Проведено четыре режима термического разложения сланца, по результатам которых построена зависимость выхода коксового остатка от температуры.

Рабочее устройство (лабораторная реторта) представляет собой стальной цилиндр диаметром 110 мм, высотой 150 мм. Количество загружаемой в него пробы исследуемого топлива - до 1 кг. Нагрев топлива производился в шахтной печи через стенку реторты до стабилизации на одном уровне конечной температуры, заданной для данного режима термического разложения, и после полного прекращения выделения летучих продуктов. Конечная усредненная температура опыта в лабораторной реторте определялась как среднее значение температур на внешней стенке реторты и в середине массы топлива на расстоянии 55 мм от стенки. Продолжительность нагрева - 120 мин.

Проведено три режима термического разложения сланца, по результатам которых построена зависимость выхода коксового остатка от температуры.

После окончания опытов производилась выгрузка холодного коксового остатка из обоих устройств и определялся его выход на сухую массу исходного топлива с погрешностью не более 0,05 г.

Из фиг.2 и фиг.3 следует, что в то время, как в маломерной реторте температурное поле всей массы топлива имеет стабильную конечную температуру термического разложения, начиная с 18-й минуты, в лабораторной реторте на тот же период времени температура по ее центральной оси значительно отстает от температуры на внешней стороне стенки. При этом имеет место значительная разница температур разных слоев топлива по поперечному сечению реторты.

По результатам термического разложения топлива в маломерной и рабочей ретортах при разных температурных режимах, представленным в таблице фиг.4, составлены кривые зависимости выхода коксового остатка от температуры в маломерной и рабочей ретортах - фиг.5.

Из сопоставления кривых на фиг.5 следует, что в заданном реальном температурном диапазоне термического разложения сланца расхождение в определении конечных температур в лабораторной и маломерной ретортах весьма существенно. При выходе коксового остатка в лабораторной реторте 52,5%, и определенной расчетным путем температуре 580°С, на самом деле этот выход коксового остатка соответствует температуре 562°С. Ошибка в 3-5% при определении точной конечной температуры является существенным фактором при выборе и осуществлении оптимального температурного режима процесса термического разложения топлив.

Таким образом, совокупность указанных существенных признаков обеспечивает более точное измерение конечной температуры процесса термического разложения твердых топлив.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАВИСИМОСТИ ВЫХОДА ПРОДУКТОВ ПОЛУКОКСОВАНИЯ ПОЛИФРАКЦИОННЫХ ТВЕРДЫХ ТОПЛИВ ОТ ТЕМПЕРАТУРЫ НАГРЕВА | 2012 |

|

RU2495077C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ ПАРОПРОИЗВОДИТЕЛЬНОЙ УСТАНОВКИ | 2007 |

|

RU2347142C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ ТЕРМИЧЕСКИМ СПОСОБОМ | 2024 |

|

RU2833940C1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ГАЗОВОГО ТОПЛИВА ПРИ ТЕРМИЧЕСКОЙ КОНВЕРСИИ БИОМАССЫ | 2019 |

|

RU2732392C1 |

| Способ и устройство для исследования процесса термического разложения органических материалов | 2019 |

|

RU2721617C1 |

| СПОСОБ СЖИГАНИЯ И СУХОЙ ПЕРЕГОНКИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2319065C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЫМНОГО КУСКОВОГО УГЛЕРОДИСТОГО ТОПЛИВА | 2007 |

|

RU2367681C2 |

| СПОСОБ ПРОКАЛКИ ПЕКОВОГО КОКСА | 1998 |

|

RU2128211C1 |

| Установка для утилизации твердых медицинских отходов | 2018 |

|

RU2711422C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗМЕЛЬЧЕННОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315910C1 |

Изобретение может быть использовано в химической промышленности. Исходное топливо 4 предварительно подвергают термическому разложению в маломерном устройстве 3 без доступа кислорода при разных температурах в пределах заданного температурного диапазона и регистрируют выход коксового остатка в расчете на сухую массу исходного топлива при каждой из этих температур. После этого составляют кривую зависимости выхода коксового остатка от температуры. Затем твердое топливо такого же гранулометрического состава нагревают в рабочем устройстве без доступа кислорода до конечной температуры и определяют выход коксового остатка в расчете на сухую массу исходного топлива. Определяют точную конечную температуру процесса термического разложения топлива в рабочем устройстве путем наложения полученного значения выхода коксового остатка в рабочем устройстве на кривую зависимости выхода коксового остатка от температуры, полученную в маломерном устройстве 3. Изобретение позволяет повысить точность определения конечной температуры процесса. 2 з.п. ф-лы, 5 ил.

1. Способ определения точной конечной температуры процесса термического разложения твердого топлива в рабочем устройстве, включающий нагрев твердого топлива без доступа кислорода до конечной температуры и определение выхода коксового остатка в расчете на сухую массу исходного топлива, отличающийся тем, что исходное топливо такого же гранулометрического состава предварительно подвергают термическому разложению в маломерном устройстве без доступа кислорода при разных температурах в пределах заданного температурного диапазона, регистрируют выход коксового остатка в расчете на сухую массу исходного топлива при каждой из этих температур, составляют кривую зависимости выхода коксового остатка от температуры и определяют точную конечную температуру процесса термического разложения топлива в рабочем устройстве путем наложения полученного значения выхода коксового остатка на кривую зависимости выхода коксового остатка от температуры, полученную в маломерном устройстве.

2. Способ по п.1, отличающийся тем, что температуру термического разложения исследуемого топлива измеряют во внутреннем объеме маломерного устройства, заполненном топливом.

3. Способ по пп.1 и 2, отличающийся тем, что для составления кривой зависимости выхода коксового остатка от температуры в пределах заданного температурного диапазона в маломерном устройстве проводят не менее четырех режимов термического разложения топлива при разных температурах.

| ТЮНЮКОВ Б.К | |||

| и др | |||

| Скоростной пиролиз бурого угля при различных температурах | |||

| Пиролиз бурых углей | |||

| - Новосибирск.: Наука, Сибирское отделение, 1973, с.88-101 | |||

| Способ определения температуры коксования полученного кокса | 1982 |

|

SU1151878A1 |

| Способ определения величины коксового остатка в смолосвязанных огнеупорах | 1974 |

|

SU741104A1 |

| US 4643977 A, 17.02.1987 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2011-09-20—Публикация

2010-01-19—Подача