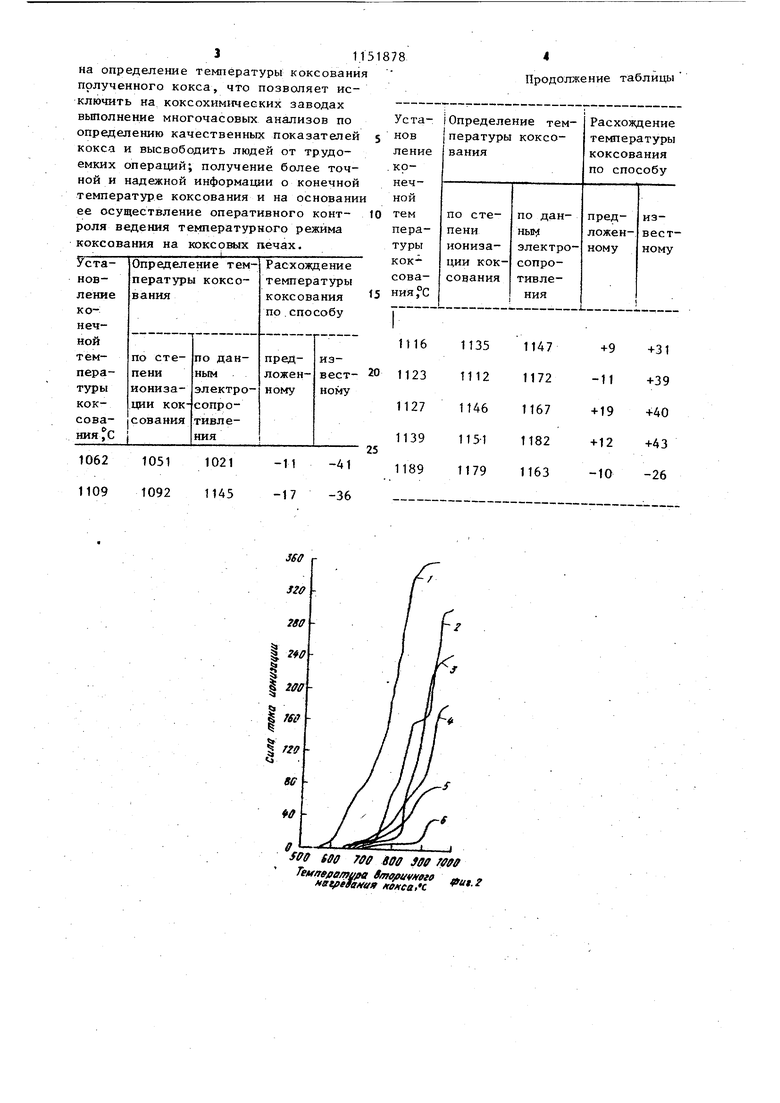

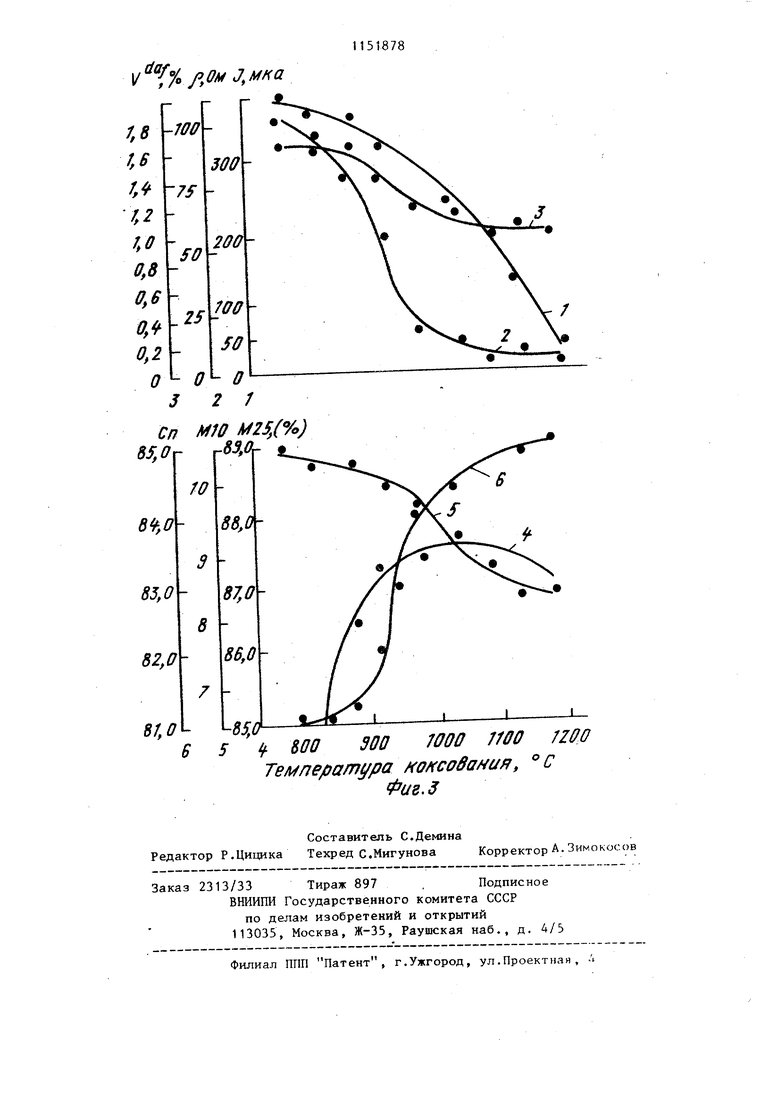

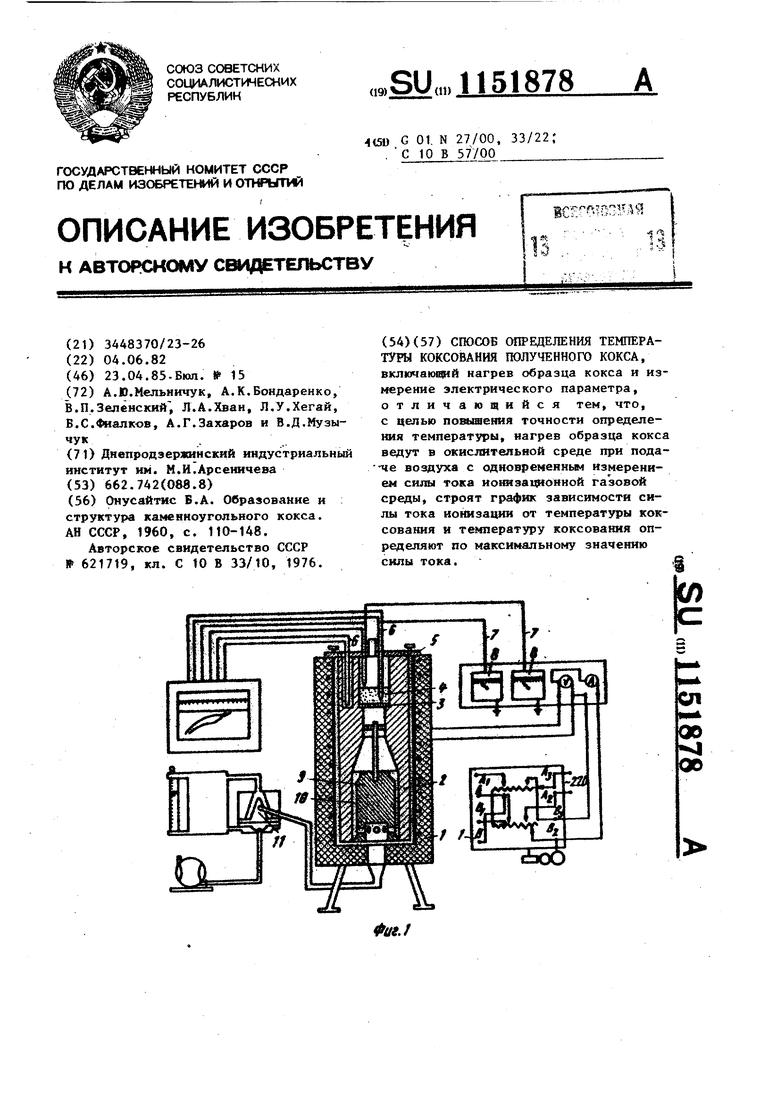

Изобретение относится к черной ме таллургии, преимущественно к коксохи мическому производству, и предназначено для контроля качества кокса. Цель изобретения - повышение точности определения температуры коксования полученного кокса. Для осуществления предлагаемого способа определения температуры кокс вания полученного кокса используется установка, изображенная на фиг. 1, которая включает электропечь 1 с автоматическим регулированием обогрева и вставленным в нее реактором 2, в полости которого, на верхнем выступе расположен керамический (кварцевый) тигель 3 с перфорированным дном, а в нем образец кокса 4. Через отверстия крышки 5 реактора 2 введены термопары 6, служащее одновременно и электродами 7, соединенными с вторич ныкм регистрирующими приборами 8, В нижней части реактора вмонтирован металлический куб 9 с выполненными по его окружности продольными проточ ками 10. Реактор соединен с системой 11 нагнетания и регулирования газа. Определение температуры коксовани полученного кокса с помощью указанно установки осуществляют по величине силы тока в ионизационной среде и производят следую1цим образом. Включают электрическую печь 1 и нагревают до , в печь вставляют реактор 2, с помещенным в нем тиглем 3 и анализируемым образцом кокса 4, че рез отверстия в крышке 5 реактора в среду образца кокса вводят термопа ры 6, одна ветвь которых служит элек родами 7, термопары и электроды соединяют с вторичными регистрирующими приборами 8, с помощью которых автоматически производят запись температуры нагрева образца кокса и регистрируют силу тока ионизационной среды с помощью системы 11 нагнетания образец кокса в процессе опыта продувают , например , воздухом, который предварительно прогревается, проходя через продольные проточки 10 нагрева тельного куба 9. Измерив максимальную величину силы тока в ионизационной среде кокса по градуиров04ному графику, определяют температуру коксования полученного кокса. Пример. При осуществлении предложенного способа используют производственную шихту, состоящую из следующего марочного состава углей, %: газовых 18, коксо-жирных 59,, коксовых 14 и отощенно-спекаюимхся 9. Коксование шихты производят в промьшшенных печах при разных конечных температурах: 900; 950; 1000; 1100: 1150; 1200°С. Замеры температуры выполнены с помрщью термопар. Полученные промьщшенные образцы кокса затем испытывают на лабораторной установке (фиг. 1). Анализ опытных образцов кокса массой пробы 2 г, измельчением до классов крупности менее 0,2 мм осуществляют в электрической печи со скоростью нагрева 3°/мин в окислительной среде путем подачи воздуха 1 л/мин и одновременной регистратдией силы тока ионизационной газовой среды. Кривые изменения силы тока ионизационной среды кокса, полученного при разных ко- нечньрс температурах коксования, показаны на фиг. 2. По полученным данным максимальных значений силы тока ионизационной среды полученного кокса строят графики зависимости силы тока ионизации от температуры коксования (кривая 1, фиг. 3). Параллельно определяют электросопротивление (кривая 2, фиг. 3) и физико-механические свойства кокса (кривые 4-6, фиг. 3). Экспериментальная проверка полученных зависимостей степени ионизации от температуры коксования произведена на промьшшенном коксе с установленньми. конечными температурами коксования 1062-1189°С. Полученные опытные данные приведены в таблице, из которой следует, что расхождения между установленными температурами коксования и температурой, определенной с помощью предложенного способа, составляет 8-19°С, а определенными с помощью электросопусгтивления кокса -26-43°С, Следовательно,опытные данные показывают, что величина силы тока ионизации опьпных образцов кокса по сравнению с величиной электросопротивления позволяет с. более высокой точностью определять температуру коксования получаемого кокса, а по ней судить о качестве кокса и степени его готовности. Использование предложенного способа определения температуры коксования полученного кокса по сравнению с существующими способами обеспечивает снижение затрат рабочего времени

31.15187

на определение температуры коксования полученного кокса, что позволяет исключить на коксохимических заводах вьтолнение многочасовых анализов по определению качественных показателей s кокСЗ и высвободить людей от трудоемких операций; получение более точной и надежной информации о конечной температуре коксования и на основании ее осуществление оперативного конт- 10 роля ведения температурного режима коксования на юэксовых печах.

Продолжение таблицы

СЮСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ КОКСОВАНИЯ ПОЛУЧЕННОГО КОКСА, включаюфй нагрев образца кокса и измерение электрического параметра, отличающийся тем, что, с цепью по 1шения точности определения температуры, нагрев образца кокса ведут в окислительной среде при пода че воздуха с одновременным измерением силы тока ионизаконной газовой среды, строят график зависимости силы тока ионизации от температуры коксования и температуру коксования определяют по максимальному значению силы тока. О1 х OD

1051

1021

-41

-11

1145

1092

-36

-17

S60

SZ&

280

I 7#

I tOff

5

I

I W

tj

ее ff

fffff Sffff 7вО вое fffff fffffff

Tetffffffe/пмв Smfffluvfteio a,.,. ftatfleigMa /tMca.c

| Онусайтис Б.А | |||

| Образование и структура каменноугольного кокса | |||

| АН СССР, 1960, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Способ контроля готовности кокса | 1976 |

|

SU621719A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-04-23—Публикация

1982-06-04—Подача