Изобретение относится к черной металлургии. Известны способы подготовки шихтовых материалов к плавке, включающие смешение железосодержащих отходов металлургического производства с углеродсодержащим веществом, прессование и последующую сушку /1, 2/. В источнике /1/ в качестве незамасленных материалов используют железосодержащие отходы металлургического производства (окалина, пыль газоочистных устройств, шлам и др.). В источнике /2/ в качестве незамасленных шихтовых материалов используют железосодержащие оксиды. Общие недостатки способов состоят в том, что кислая порода (SiO2), составляя основу связующего вещества, после восстановления железа, науглероживания его и расплавления переходит во внутрибрикетный шлак, не способствующий удалению фосфора из расплава, что снижает качества сплава.

В качестве наиболее близкого аналога выбран способ подготовки замасленных шихтовых материалов в виде брикетов к плавке /3/, включающий смешивание железосодержащих отходов металлургического производства с углеродсодержащим и связующим материалами, обработку полученной смеси водным раствором жидкого стекла Na2O·n·SiO2, прессование и сушку. В качестве замасленных шихтовых материалов используют замасленную окалину различного происхождения, замасленную стальную и чугунную стружку. При этом замасленные железосодержащие отходы предварительно обрабатывают 10-20% раствором NaOH в водном растворе Na2O·n·SiO2, сушат, гранулируют и смешивают с остальными материалами. Этот способ решает вопрос получения брикетов необходимой прочности, пригодных к использованию. Но он также имеет вышеуказанный недостаток, так как основу связующего вещества составляет кислая порода.

Задачей изобретения является создание способа изготовления офлюсованных оксидоуглеродных брикетов из замасленной и незамасленной железосодержащих отходов металлургии с целью повышения основности внутрибрикетного шлака.

Технический результат изобретения - повышение качества сплавов на основе железа вследствие уменьшения в них содержания фосфора путем использования в плавках офлюсованных брикетов.

Указанный технический результат достигается тем, что в способе подготовки шихтового материала в виде офлюсованных брикетов к плавке, включающем смешивание предварительно подготовленных железосодержащих отходов металлургического производства с измельченным углеродсодержащим материалом в количестве 15-60% по углероду от массы отходов и связующим, обработку полученной смеси водным раствором Na2O·n·SiO2, прессование и последующую сушку, железосодержащие отходы предварительно обрабатывают суспензией системы Са(ОН)2-Н2О, полученной гашением жженой извести водой, при этом суспензия содержит 50-60% гидроксида кальция, сушат и смешивают с остальными материалами.

При этом в качестве железосодержащих отходов используют замасленную окалину различного происхождения.

При этом в качестве железосодержащих отходов используют незамасленную окалину различного происхождения.

Получение однородной смеси суспензии с замасленными железосодержащими отходами легко осуществимо, поскольку они находятся в подобных агрегатных состояниях. Создаются условия максимального контакта между взаимодействующими фазами. Вследствие степени дисперсности и адсорбционной способности гидрооксида кальция масла поглощаются им. Водомасляная эмульсия разделяется на фракции: вода и адсорбент, поглотивший масла, благодаря чему создаются благоприятные условия для испарения воды при сушке. Вода и часть легких фракций масел испаряются и удаляются из сушильной печи. Тяжелые фракции ококсовываются и остаются в смеси (окалина+Ca(OH)2) в виде углеродсодержащего вещества. Оставшееся в смеси ококсовавшееся масло дополняет необходимое количество углеродсодержащего вещества, вводимого в просушенную смесь.

Гидрооксид кальция, вводимый в смесь как адсорбент, одновременно является флюсом и обеспечивает достижение расчетного значения основности внутрибрикетного шлака, поскольку при нагревании брикета в процессе плавки происходит дегидратация Ca(OH)2 с образованием основного оксида CaO. Это происходит при плавке благодаря ряду последовательно протекающих реакций в брикете при повышении температуры до 900°C: окисления, замещения и диссоциации.

Содержание гидрооксида кальция в суспензии в количестве 50-60% обеспечивает необходимую консистенцию смеси ее с железосодержащими отходами. При наличии менее 50% смесь имеет повышенное содержание воды. При наличии более 60% затрудняется процесс перемешивания.

Пример 1. В экспериментах по подготовке замасленной окалины, смоченной водомасляной эмульсией, использовали окалину криворожского металлургического комбината (г.Кривой Рог). Окалина находилась в состоянии жидкого теста. Навеску такой окалины массой 150 г, содержащей % (м): оксидов железа 72, масел 18, воды 10, смешивали с суспензией системы Ca(OH)2-H2O массой 30 г, содержащей 18 г гидрооксида кальция. Суспензию получали путем гашения жженой извести (CaO) водой. Полученную смесь массой 180 г сушили в герметизированном сушильном шкафу в интервале температур 80-300°C в течение 0,75 ч. Установлено, что легкие фракции масел и продукты их окисления совместно с водой интенсивно испаряются в интервале температур 100-140°C, оставшаяся часть масел ококсовывается. Сущность эксперимента заключалась в том, что в процессе сушки в рабочее пространство шкафа через шланг непрерывно подавали сжатый теплый воздух низкого давления, а через другой шланг удаляли из шкафа пары воды, масел и продукты их окисления. В этот шланг была вмонтирована U-образная охлаждаемая проточной водой стеклянная трубка, в которой собирался водомасляный конденсат. Потеря массы просушиваемой смеси и масса конденсата практически совпали. Характерная особенность процесса сушки замасленной окалины в смеси с суспензией - отсутствие воспламенения и горения масла на свободной поверхности просушиваемой массы.

Смесь после сушки имела массу 140,1 г и представляла собой сухой тонко дисперсный порошок, пригодный к компактированию. Химический состав ее, %(м): (Fe2О3+FeO) 77,00; Са(ОН)2 12,85; углеродсодержащее вещество (ококсовавшееся масло) 10,50. При подготовке к брикетированию в просушенную массу добавили углеродсодержащее вещество, 9,0 г связующего вещества, 7,0 г жидкого стекла и перемешали.

Расчет основности внутрибрикетного шлака сделан исходя из количества оксидов, введенных в брикетированную смесь связующим веществом, гидрооксидом кальция и жидким стеклом с учетом их количества в смеси и состава компонентов. Состав связующего, %: суглинок 85; Na2CO3 15. Суммарное содержание основных оксидов (CaO, Na2O, K2O, MgO) в суглинке 7,7%, кислых (SiO2) 69%. Содержание CaO в Са(ОН)2 76%, Na2O в N2CO3 55%. Жидкое стекло имело плотность ρ=1,30 г/см3, модуль m=2.

Количество кислых оксидов (SiO2), внесенных суглинком 9 г·0,85·0,69=5,28 г; сухим остатком жидкого стекла 7 г·0,3·0,66=1,39 г. Всего SiO2 6,67 г. Количество основных оксидов (CaO), внесенных гидрооксидом Са(ОН)2 18 г·0,76=13,68 г; карбонатом Na2Со3 9·0,15·0,55=0,74 г; суглинком 9 г·0,85·0,077=0,59 г; сухим остатком жидкого стекла 7 г·0,3·0,34=0,71 г. Всего основных оксидов 15,72 г.

Основность офлюсованной смеси 15,72/6,67=2,36, неофлюсованной - 2,08/6,67=0,3.

Из смесей, полученных указанным способом, прессовали офлюсованные брикеты размерами, мм: диаметр d=50, высота h=30. Давление прессования Pуд=10 МПа. Брикеты сушили при температуре 150°C. Прочность брикетов на сжатие 3,6-4,2 МПа, что удовлетворяет предъявляемым требованиям. Опыты показали возможность получения офлюсованных брикетов с необходимой основностью образующегося шлака.

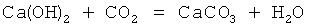

Пример 2. Эксперименты с незамасленной окалиной проводили с целью проверки эффективности способа офлюсования оксидоуглеродных брикетов путем введения в их состав Ca(OH)2. Критерием оценки влияния офлюсования таким способом являлось сравнительное содержание фосфора в сплавах, полученных из офлюсованных и неофлюсованных брикетов. В лабораторных экспериментах выплавляли чугун. При изготовлении брикетов использовали прокатную окалину состава, %: FeO 56,3; Fe2O3 40,0; P 0,009; S 0,017. В соответствии с целью плавки при шихтовке в состав брикетируемой смеси вводили большое количество углеродсодержащего вещества. Готовили две смеси. Условия приготовления смесей и брикетов были одинаковы, за исключением того, что одна из них содержала гидрооксид кальция, введенный в предварительно измельченную и просеянную через сито 07 окалину, в составе суспензии, содержащей 14 г Ca(OH)2, в количестве 25 г на 100 г окалины. Изготовление брикетируемых смесей и брикетов осуществляли в последовательности: измельчение компонентов, просеивание, пропорционирование по массе, смешивание, смачивание жидким стеклом, прессование при Pуд=10 МПа и сушка при 150°C. Состав смесей, %: окалина (офлюсованная и неофлюсованная) 64; углеродсодержащее вещество (антрацит) 30, связующее 6. Брикеты диаметром d=25 и высотой h=20 мм помещали в алундовые тигли. Масса каждой загрузки составляла 100 г. Плавку проводили одновременно в камерной электрической печи с силитовыми нагревателями при температуре 1250°C. Получены слитки массой 40-44 г, химический анализ которых приведен в табл.1.

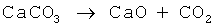

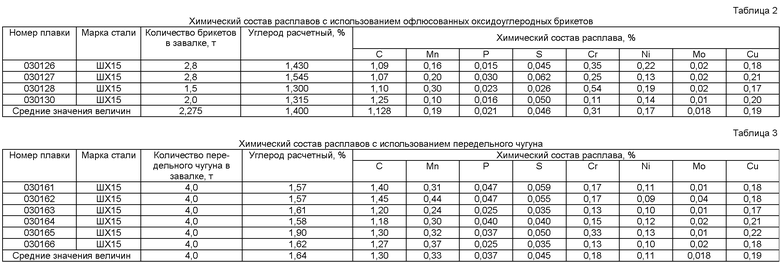

Пример 3. Кроме лабораторных экспериментов по выплавке чугуна проводили экспериментальные промышленные сравнительные плавки с целью получения стали ШХ15. В качестве материалов, науглероживающих расплав, применяли передельный чугун и оксидоуглеродные брикеты, изготовленные вышеприведенным способом. Для изготовления брикетов применяли замасленную окалину. Плавки проводили на металлургическом заводе ЗАО «Красный Октябрь» (г.Волгоград) в 25-тонной электродуговой печи. Результаты химического анализа металла по расплавлении приведены в табл.2 и 3.

Результаты химических анализов чугуна и стали выявили тенденцию резкого снижения фосфора в плавках, проведенных с применением офлюсованных брикетов. При использовании брикетов в составе металлической шихты взамен чугуна это связано, вероятно, с низкой температурой плавления внутрибрикетного шлака, содержащего оксиды щелочных металлов, способствующего наведению раннего общепечного «холодного» шлака, что является важным условием перехода в него фосфора из металла.

Источники информации

1. Патент 2154680. Способ подготовки шихтового материала в виде брикетов к плавке. МПК C22B 1/243, 7/00, опубл. 20.08.2000, бюл. №23.

2. Патент 2187563. Способ подготовки шихтового материала в виде брикетов к плавке. МПК C22B 1/242, опубл. 20.08.2002, бюл. №23.

3. Патент 2217511. Способ подготовки замасленных шихтовых материалов в виде брикетов к плавке. МПК C22B 1/242, опубл. 21.11.2003, бюл. №33.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ШИХТОВОГО МАТЕРИАЛА В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 1996 |

|

RU2095436C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТОВОГО МАТЕРИАЛА В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 2000 |

|

RU2187563C2 |

| СПОСОБ ПОДГОТОВКИ ЗАМАСЛЕННЫХ ШИХТОВЫХ МАТЕРИАЛОВ В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 2002 |

|

RU2217511C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТОВОГО МАТЕРИАЛА В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 1999 |

|

RU2154680C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ В ВИДЕ ОКАЛИНЫ ДЛЯ ПЛАВКИ | 2006 |

|

RU2321647C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| СПОСОБ БЕЗОБЖИГОВОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ЗАМАСЛЕННУЮ ОКАЛИНУ | 2000 |

|

RU2292405C2 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1999 |

|

RU2180007C2 |

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

Изобретение относится к черной металлургии. Способ включает смешивание предварительно подготовленных железосодержащих отходов металлургического производства с измельченным углеродсодержащим веществом в количестве 15-60% по углероду от массы отходов и связующим. Полученную смесь обрабатывают водным раствором Na2O·n·SiO2, прессуют и сушат. Причем железосодержащие отходы предварительно обрабатывают суспензией системы Са(ОН)2-Н2O, получаемой гашением жженой извести водой и содержащей 50-60% гидроксида кальция и сушат. В качестве железосодержащих отходов используют замасленную или незамасленную окалину различного происхождения. Изобретение позволит уменьшить содержание фосфора в сплавах на основе железа, выплавленных с использованием офлюсованных брикетов. 2 з.п. ф-лы, 3 табл.

1. Способ подготовки шихтового материала в виде офлюсованных брикетов к плавке, включающий смешивание предварительно подготовленных железосодержащих отходов металлургического производства с измельченным углеродсодержащим веществом в количестве 15-60% по углероду от массы отходов и связующим, обработку полученной смеси водным раствором Na2O·n·SiO2, прессование и последующую сушку, отличающийся тем, что железосодержащие отходы предварительно обрабатывают суспензией системы Са(ОН)2-Н2O, получаемой гашением жженой извести водой и содержащей 50-60% гидроксида кальция и сушат.

2. Способ по п.1, отличающийся тем, что в качестве железосодержащих отходов используют замасленную окалину различного происхождения.

3. Способ по п.1, отличающийся тем, что в качестве железосодержащих отходов используют незамасленную окалину различного происхождения.

| СПОСОБ ПОДГОТОВКИ ЗАМАСЛЕННЫХ ШИХТОВЫХ МАТЕРИАЛОВ В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 2002 |

|

RU2217511C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ В ВИДЕ ОКАЛИНЫ ДЛЯ ПЛАВКИ | 2006 |

|

RU2321647C1 |

| Способ окускования шихты | 1989 |

|

SU1696530A1 |

| СПОСОБ БЕЗОБЖИГОВОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ЗАМАСЛЕННУЮ ОКАЛИНУ | 2000 |

|

RU2292405C2 |

| DE 3727576 C1, 15.09.1988. | |||

Авторы

Даты

2011-09-20—Публикация

2009-07-30—Подача