Изобретение относится к черной металлургии, конкретнее к извлечению ванадия из природнолегированного ванадиевого чугуна в товарный ванадиевый шлак на первой стадии кислородно-конвертерного дуплекс-процесса.

Ванадиевый шлак, получаемый на первой стадии кислородно-конвертерного дуплекс-процесса, является основным сырьем для производства феррованадия. В ходе кислородной продувки ванадиевого чугуна в конвертере происходят процессы окисления углерода и шлакообразующих примесей чугуна – кремния, титана, марганца, хрома и в том числе ванадия с выделением тепла. При увеличении температуры металлической ванны по ходу кислородной продувки выше температурного порога скорости обезуглероживания (1350 – 1450°C) реакции окисления углерода резко ускоряются, а процессы деванадации затормаживаются. Для обеспечения низкотемпературного режима конвертерной плавки и извлечения ванадия из чугуна в шлак, в конвертер вводится твердый охладитель. Для получения кондиционного по химическому составу ванадиевого шлака и обеспечения глубокой деванадации чугуна твердый охладитель, вводимый в конвертер, должен содержать железа общего не менее 65% и СаО не более 1,5%.

Известен способ производства ванадиевого шлака и легированной ванадием стали [1] (патент РФ № 2416650, кл. C21C5/28, опубл. 20.04.2011, бюл.11)? включающий передел ванадиевого чугуна на первой стадии процесса в кислородном конвертере на ванадиевый шлак и металл - полупродукт, предусматривающий заливку ванадиевого чугуна в конвертер, продувку кислородом и подачу охладителей, передел полученного металл-полупродукта на сталь на второй стадии процесса путем завалки в конвертер охладителей, заливку полученного полупродукта, зажигания и продувки плавки кислородом, порционной присадки шлакообразующих по ходу продувки, выпуск металла в ковш, его науглероживание, раскисление, легирование и доводку по химическому составу и температуре, при этом в качестве охладителей на первой стадии процесса используют гранулированный ванадиевый чугун с фракцией 5-15 мм в количестве 20-200 кг/т чугуна и окалину до 70 кг/т металла, а на второй стадии процесса в качестве охладителя используют гранулированный ванадиевый чугун фракции 5-15 мм в количестве 20-60 кг/т чугуна.

Известен способ конвертерной плавки с использованием металлизованных материалов [2] (Патент РФ № 2145356, кл. С21С 5/28, опубл. 10.11.1998), включающий заливку ванадиевого чугуна, присадку охладителей и шлакообразующих, продувку кислородом, причем в качестве охладителей используют металлолом или окалину и природнолегированные ванадием металлизованные железорудные материалы, при их суммарном расходе 50-365 кг/т чугуна, причем на первой стадии дуплекс процесса в качестве охладителей присаживают 50-240 кг/т чугуна природнолегированных ванадием металлизованных железорудных материалов и до 80 кг/т чугуна окалины, а на второй стадии используют металлолом и природнолегированные ванадием металлизованные железорудные материалы.

Недостатком перечисленных способов является использование в качестве охладителей для деванадации чугуна гранулированного ванадиевого чугуна с содержанием железа металлического 90-95% и металлизованных железорудных материалов с содержанием железа металлического 70-80%. Известно из [3] ( Л.А.Смирнов, Ю.А.Дерябин, С.К.Носов, А.Я. Кузовков, В.И. Ильин «Конвертерный передел ванадиевого чугуна», Екатеринбург, Среднеуральское книжное издательство, 2000, 167 стр.), что на первой стадии дуплекс-процесса, кроме кислорода дутья в окислении углерода и шлакообразующих примесей ванадиевого чугуна, в том числе ванадия, активное участие принимают оксиды железа окалины, содержание которых в окалине составляет 90-95%. При частичной или полной замене окалины на чугун ванадиевый гранулированный или металлизированное железорудной сырье, железо в которых представлено в основном железом металлическим, снижается эффективность извлечения ванадия из чугуна в ванадиевый шлак.

Наиболее близким к заявляемому способу (прототип) является способ извлечения ванадия из ванадиевого чугуна в ванадиевый шлак, применяемый в Акционерном обществе «ЕВРАЗ Нижнетагильский металлургический комбинат» [4] («Технологическая инструкция ТИ 102-СТ-282-2016 «Производство ванадийсодержащей продукции» ОАО «ЕВРАЗ НТМК» Нижний Тагил, 2016 г.), при котором на первой стадии дуплекс-процесса, для обеспечения низкотемпературного режима конвертерной плавки, в конвертер вводится твердый охладитель в виде прокатной окалины в чистом виде или в смеси с неофлюсованными окатышами в соотношении 3:1 (3 части окалины и 1 часть окатышей) в количестве 30-100 кг/т чугуна, при этом охладитель в виде прокатной окалины содержит не менее 70% железа общего и не более 0,75% оксида кальция, а охладитель в виде смеси прокатной окалины и неофлюсованных окатышей содержит не менее 65% железа общего и не более 1,5% оксида кальция.

Недостатком данного способа является необходимость использования для охлаждения металлической ванны в конвертере в больших количествах дефицитной прокатной окалины. Например объем потребления прокатной окалины в АО «ЕВРАЗ НТМК» на первой стадии кислородно-конвертерного дуплекс-процесса достигает 200 тыс. тонн в год. При объеме образования окалины в прокатных цехах комбината порядка 100 тыс. тонн в год потребность в закупе прокатной окалины со стороны составляет около 100 тыс. тонн в год.

Задачей настоящего изобретения является снижение объемов закупки дефицитной прокатной окалины для нужд первой стадии дуплекс-процесса со стороны, получение кондиционного по химическому составу ванадиевого шлака и обеспечение глубокой деванадации чугуна, путем ввода твердого охладителя с содержанием железа общего не менее 65% и СаО не более 1,5%.

Техническим результатом, достигаемым при решении данной задачи, является: снижение объемов дефицитной прокатной окалины, утилизация отходов металлургического производства, глубокое извлечение ванадия из чугуна в товарный ванадиевый шлак и получение товарного ванадиевого шлака с требуемым химическим составом.

Поставленная задача достигается тем, что в известном способе, включающем передел ванадиевого чугуна в товарный ванадиевый шлак и металл - полупродукт на первой стадии кислородно-конвертерного дуплекс-процесса, путем заливки ванадиевого жидкого чугуна в конвертер, продувку его кислородом и ввод в конвертер охладителей, в качестве охладителей используют брикет железосодержащий для деванадации чугуна в количестве 20-100 кг/т чугуна, состоящий из 20-40 % шламов газоочисток доменных печей и/ или конвертеров, 5-30% замасленной окалины вторичных отстойников, 30-60% прокатной окалины и 5-10% связующего – стекла натриевого жидкого, с содержанием железа общего не менее 65% и содержанием СаО не более 1,5%.

Сущность заявленного способа заключается в том, что на первой стадии дуплекс-процесса взамен прокатной окалины и/или смеси прокатной окалины с окатышами вводится брикет для деванадации чугуна в количестве 20-100 кг/т чугуна. При этом брикет для деванадации чугуна изготавливается методом холодного брикетирования железосодержащих отходов - шламов газоочистки доменных печей и/ или конвертеров, замасленной окалины вторичных отстойников и прокатной окалины (таблица 1), а удельный расход брикета, сопоставимый с удельным расходом прокатной окалины в чистом виде или в смеси с неофлюсованными окатышами, обеспечивает необходимую степень охлаждения расплава в конвертере для эффективного извлечения ванадия из чугуна в шлак.

Таблица 1

В качестве связующего для изготовления брикета используется жидкое стекло в количестве 5-10% от суммарного количества исходных железосодержащих компонентов шихты брикета. Процентное соотношение железосодержащих отходов в составе шихты брикета, указанное в таблице 1, обеспечивает получение брикета с содержанием оксида кальция от 1,0 до 1,5% и железа общего от 65,0 до 69,0%, что удовлетворяет требованиям, предъявляемым к охладителям для первой стадии дуплекс-процесса, а использование такого брикета на первой стадии дуплекс-процесса обеспечивает получение кондиционного по химическому составу товарного ванадиевого шлака.

На первой стадии дуплекс-процесса наиболее приемлемым охладителем является брикет, заявленный предлагаемым изобретением способом. Однако при его расходе меньше 20 кг/т чугуна не будет достигаться низкотемпературный режим кислородной продувки, что впоследствии приведет к низкому извлечению ванадия из чугуна в шлак. Подача брикета более 100 кг/т чугуна приведет к тому, что конечный металл-полупродукт не будет соответствовать требованиям второй стадии дуплекс-процесс, т.к. запаса физической и химической теплоты металла-полупродукта будет недостаточно для окончательной выплавки стали в конвертере.

Сопоставительный анализ заявляемого технического решения и способа прототипа показывает, что предлагаемый способ отличается тем, что:

1) для обеспечения низкотемпературного режима конвертерной плавки и извлечения ванадия из чугуна в шлак на первой стадии кислородно-конвертерного дуплекс-процесса, в качестве твердого охладителя в конвертер вводится брикет из окалины для деванадации чугуна в количестве 20 – 100 кг/т чугуна;

2) удельный расход брикета, сопоставимый с удельным расходом прокатной окалины в чистом виде или в смеси с неофлюсованными окатышами, обеспечивает необходимую степень охлаждения расплава в конвертере для эффективного извлечения ванадия из чугуна в ванадиевый шлак;

3) замена твердого охладителя в виде прокатной окалины и/или смеси прокатной окалины с неофлюсованными окатышами на первой стадии дуплекс-процесса на твердый охладитель в виде брикета железосодержащего для деванадации чугуна обеспечивает получение кондиционного по химическому составу товарного ванадиевого шлака;

4) получение брикета для деванадации чугуна осуществляется методом холодного брикетирования железосодержащих отходов – 20-40% шламов газоочистки доменных и/или конвертерных, 5-30% замасленной окалины вторичных отстойников и 30-60% прокатной окалины, с использованием в качестве связующего 5-10% стекла натриевого жидкого;

5) процентное соотношение железосодержащих отходов в составе шихты брикета обеспечивает получение брикета с содержанием оксида кальция от 1,0 до 1,5% и железа общего от 65,0 до 69,0%, что удовлетворяет требованиям, предъявляемым к охладителям для первой стадии дуплекс-процесса;

6) получение и использование на первой стадии дуплекс-процесса брикета железосодержащего для деванадации чугуна позволяют снизить экологическую нагрузку на предприятие и на город в целом за счет утилизации в металлургическом производстве доменных и/или конвертерных шламов газоочистки и замасленной окалины вторичных отстойников;

7) наряду со снижением объемов закупа дефицитной прокатной окалины обеспечивает глубокое извлечение ванадия из чугуна в товарный ванадиевый шлак с требуемым химическим составом.

Таким образом, данное техническое решение соответствует критерию «новизна».

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Опытные плавки проводились в АО «ЕВРАЗ Нижнетагильский металлургический комбинат» в конвертерном цехе №1. Жидкий ванадиевый чугун в количестве 160 - 170 т из заливочного ковша сливали в конвертер. В конвертер опускали водоохлаждаемую фурму и продували расплав техническим кислородом сверху. Для поддержания низкотемпературного режима кислородной продувки по окончании плавки при температуре расплава 1360-1380°С в конвертер вводили предлагаемый изобретением брикет железосодержащий для деванадации чугуна.

В качестве железосодержащей шихты для изготовления брикета железосодержащего для деванадации чугуна использовались: прокатная окалина (60%), замасленная окалина вторичных отстойников (10%) и конвертерные шламы ЦУШ (30%). В качестве связующего для изготовления брикета использовалось жидкое стекло по ГОСТ 13078-81 в количестве 8% от суммарного количества исходных железосодержащих компонентов шихты брикета. Содержание СаО в брикете железосодержащем для деванадации чугуна составило 1,5%, содержание железа общего – 67,2%, что отвечает требованиям, установленным для первой стадии дуплекс-процесса.

Расход твердого охладителя в виде брикета железосодержащего для деванадации чугуна на опытных плавках определяли исходя из химического состава и температуры чугуна с учетом целевых параметров углеродистого металла-полупродукта. После окончания кислородной продувки углеродистый металл-полупродукт через сталевыпускное отверстие сливали из конвертера в ковш, а ванадиевый шлак оставляли в конвертере для накопления шлака от трех или четырех плавок, или сливали через горловину конвертера в шлаковую чашу. Слитый углеродистый металл-полупродукт передавали для выплавки стали в другой конвертер, а слитый в шлаковую чашу ванадиевый шлак разделывали на шлаковом дворе и отгружали переработчикам ванадиевого шлака.

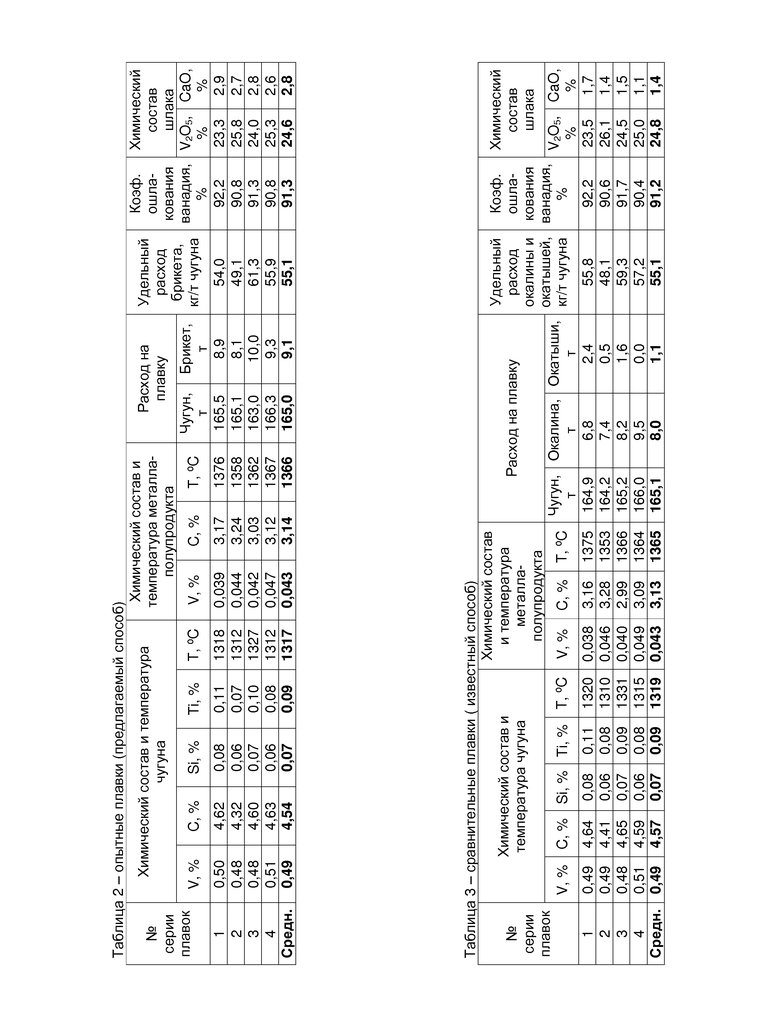

Результаты испытаний заявляемого изобретением способа и известного способа представлены в таблицах 2 и 3.

Сопоставительный анализ приведенных результатов испытаний показывает, что при одинаковом усредненном химическом составе чугуна и одинаковой усредненной температуре чугуна на опытных плавках по заявляемому изобретением способу (таблица 2) и сравнительных плавках по известному способу прототипу (таблица 3), расход брикета железосодержащего для деванадации чугуна на опытных плавках (55,1 кг/т) чугуна соответствует суммарному расходу окалины и окатышей (55,1 кг/т чугуна). При этом усредненный коэффициент ошлакования ванадия на опытных плавках (91,3%) соответствует усредненному коэффициенту ошлакования ванадия на сравнительных плавках (91,2%), что подтверждает эффективность извлечения ванадия из чугуна в товарный ванадиевый шлак на первой стадии дуплекс-процесса при использовании предлагаемого комплексного брикета железосодержащего для деванадации чугуна. Среднее содержание пентаоксида ванадия в ванадиевом шлаке опытных плавок (24,6%) соответствует среднему содержанию пентаоксида ванадия в ванадиевом шлаке сравнительных плавок (24,8). Среднее содержание СаО в ванадиевом шлаке опытных плавок (2,8%) несколько выше среднего содержания СаО в ванадиевом шлаке сравнительных плавок (1,4%), что является следствием увеличенного содержания СаО в брикете железосодержащем для деванадации чугуна относительно содержания СаО в окалине или смеси окалины с неофлюсованными окатышами. При этом содержание СаО в ванадиевом шлаке опытных плавок соответствует требованиям, предъявляемым к содержанию этого компонента в товарном ванадиевом шлаке (не более 3%).

Таким образом, расход брикета железосодержащего для деванадации чугуна в количестве 20-100 кг/т, сопоставимый с расходом окалины и/или смеси окалины с неофлюсованными окатышами, обеспечивает низкотемпературный режим ведения плавки на первой стадии дуплекс-процесса, глубокое извлечение ванадия из чугуна в шлак и получение товарного ванадиевого шлака с требуемым химическим составом.

Использование заявленного способа извлечения ванадия из природнолегированного ванадиевого чугуна с использованием в качестве охладителя брикета железосодержащего для деванадации чугуна взамен прокатной окалины и/или смеси прокатной окалины с окатышами на первой стадии кислородно-конвертерного дуплекс-процесса обеспечивает:

1) снижение объемов использования дефицитной прокатной окалины;

2) утилизацию отходов металлургического производства – доменных и/или конвертерных шламов газоочистки и замасленной окалины вторичных отстойников;

3) глубокое извлечение ванадия из чугуна в товарный ванадиевый шлак;

4) получение товарного ванадиевого шлака с требуемым химическим составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА НИКОМ-ПРОЦЕССОМ | 1999 |

|

RU2148088C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ПРИ КОНВЕРТЕРНОМ ПЕРЕДЕЛЕ ПРИРОДНО-ЛЕГИРОВАННОГО ЧУГУНА | 2010 |

|

RU2442827C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЧУГУНА | 2016 |

|

RU2656125C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

Изобретение относится к черной металлургии, конкретнее к извлечению ванадия из природнолегированного ванадиевого чугуна. Сущность изобретения заключается в том, что на первой стадии дуплекс-процесса, включающей заливку ванадиевого жидкого чугуна в конвертер, продувку его кислородом и ввод в конвертер охладителей в виде брикета железосодержащего для деванадации чугуна в количестве 20-100 кг/т чугуна. Брикет для деванадации чугуна изготавливается методом холодного брикетирования железосодержащих отходов - шламов газоочистки доменных печей или конвертеров 20-40%, замасленной окалины вторичных отстойников 5-30%, прокатной окалины 30-60% и содержит натриевое жидкое стекло в качестве связующего, причем содержание железа общего в брикете должно составлять 65%, а содержание СаО не более 1,5%. Изобретение позволяет утилизировать отходы металлургического производства, получить кондиционный по химическому составу ванадиевый шлак и обеспечить глубокое извлечение ванадия из чугуна в товарный ванадиевый шлак с требуемым химическим составом. 3 табл.

Способ извлечения ванадия из природнолегированного ванадиевого чугуна, включающий передел ванадиевого чугуна в товарный ванадиевый шлак и металл - полупродукт на первой стадии кислородно-конвертерного дуплекс-процесса, путем заливки ванадиевого жидкого чугуна в конвертер, продувку его кислородом и ввод в конвертер охладителя, отличающийся тем, что в качестве охладителя используют железосодержащий брикет для деванадации чугуна, состоящий из 20-40% шламов газоочистки доменных печей или конвертеров, 5-30% замасленной окалины вторичных отстойников, 30-60% прокатной окалины и 5-10% связующего, с расходом в количестве 20-100 кг/т чугуна.

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| Способ конвертерного передела ванадиевого чугуна дуплекс-процессом | 1986 |

|

SU1425213A1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| WO 8701136 A1, 26.02.1987. | |||

Авторы

Даты

2018-01-17—Публикация

2016-10-06—Подача