Комплекс относится к передвижным устройствам для очистки трубопроводов канализационной сети и может быть использован на промышленных предприятиях и в системе городского коммунального хозяйства. Изобретение также относится к соединительным узлам, предназначенным, например, для соединения стержней, прутков, труб, а также для инструментов с использованием разнообразных сменных насадок, установка которых требует жесткой фиксации.

Известны устройства для очистки трубопроводов, содержащие пробивной гибкий вал, захватное приспособление и толкающий механизм, например устройство для очистки трубопровода, описанное в авт. свид. СССР №365442, Е03F 9/00, В08В 9/04, БИ N 6 от 08.01.73. Данное устройство содержит раму с прижимными колодками, силовой цилиндр, стойку с упорами. На штоке силового цилиндра закреплено захватное приспособление для пробивного гибкого вала. Захватное приспособление имеет корпус с откидной крышкой, в пазу которого на оси установлен эксцентрик. Устройство размещают на канализационном колодце и крепят прижимными колодками. Гибкий пробивной вал пропускают через ролики, захватный механизм, откидывая его крышку, затем через направляющий патрубок и заводят в трубопровод. При подаче сжатого воздуха в полость силового цилиндра его поршень движется вверх до соударения хвостовика эксцентрика о средний упор стойки, эксцентрик поворачивается и происходит захват гибкого вала. При соударении хвостовика эксцентрика с верхним упором стойки пробивной гибкий вал окончательно зажимается и совместно с поршнем движется вниз. Когда на пути пробивного гибкого вала встречается закупорка, поршень совершает возвратно-поступательные движения совместно с пробивным гибким валом до тех пор, пока закупорка не будет пробита.

При использовании известного устройства не исключена возможность скручивания гибкого вала и его искривление. Также может иметь место и разрыв гибкого вала, когда на пути перемещения вала внутри трубопровода встречается засор, и рабочий инструмент (насадка) на конце вала застревает в засоре. Надежность толкающего механизма устройства при эксплуатации, особенно в зимнее время, не может быть обеспечена из-за использования сжатого воздуха в силовом цилиндре. Кроме того, устройство достаточно громоздкое, что осложняет его доставку к месту проведения работ. Эффективность устройства недостаточно высока из-за использования возвратно-поступательного движения с двойным преобразованием энергии. Преобразование механической энергии в энергию жидкости и обратно снижает коэффициент полезного действия устройства и повышает требования к сопрягаемым поверхностям (гидроаппаратура), что в свою очередь повышает стоимость.

Известно устройство для очистки трубопроводов, содержащее пробивной гибкий вал, захватное приспособление и приводной механизм (авт. свид. СССР №684107, МПК Е03F 7/08, опубл. в БИ N 33 от 05.09.79). Приводной механизм устройства состоит из толкающего механизма и приводного двигателя. При этом толкающий механизм выполнен в виде шарнирного многозвенника, состоящего из звена захвата, которое установлено с возможностью возвратно-поступательного движения, и звена, совершающего плоскопараллельное движение.

Конструктивное исполнение данного устройства позволяет повысить его надежность и предотвратить заклинивание толкающего механизма при возникновении препятствия на пути пробивного вала. Однако при использовании устройства осуществляется только линейное перемещение вала, что без его вращения менее эффективно в процессе очистки трубопроводов. Параметры устройства не регулируются, и при встрече с засором также существует возможность скручивания гибкого вала. Среди недостатков данного устройства можно отметить, что оно, как и все устройства ударного действия, имеет пониженную долговечность и более высокую металлоемкость.

Наиболее близким к заявляемому техническому решению является универсальная машина для чистки трубопроводов (патент РФ №2145528, МПК В08В 9/02, опубл. 20.02.2000 г.) Универсальная машина для чистки трубопроводов имеет пробивной гибкий вал, захватное приспособление, приводной механизм, который выполнен в виде импульсного вариатора, соединенного с приводным двигателем. Импульсный вариатор состоит из преобразующего циклового механизма с регулируемой величиной ведущего кривошипа и клинового механизма свободного хода, содержащего эксцентрик и два подпружиненных клина, которые расположены в клиновых полостях между эксцентриком и ведомой обоймой. На клиньях выполнены пазы, во взаимодействии с которыми на валике управления, расположенном в отверстии эксцентрика, выведенном за корпус вариатора, установлена кулиса управления. Захватное приспособление расположено на ведомой обойме клинового механизма свободного хода и комплектуется универсальным зажимом для гибкого вала и исполнительных агрегатов. Зажим имеет возможность крепления в держателе захватного приспособления посредством крепежного средства, установленного в сквозном отверстии, которое выполнено на цилиндрической поверхности корпуса зажима. Закрепленный в захватном приспособлении универсальный зажим удерживает конец гибкого вала, другой конец которого через направляющую трубу вводится в колодец или прочищаемую трубу до засоренного участка. В процессе работы ведомая обойма может совершать пульсирующее вращательное движение в обе стороны, а также совершать колебательное движение, при этом ведущий вал импульсного вариатора, связанный с валом приводного двигателя или с валом отбора мощности мини-трактора совершает вращательное движение с частотой ведущего вала. Это вращение через клиноплунжерный механизм с шатуном преобразуется в колебательное движение коромысла четырехзвенника.

В известной универсальной машине для чистки трубопроводов гибкий вал, как следует из чертежа, является составным (сборным) и связан с импульсным вариатором, за счет которого ему помимо вращения придана возможность совершать пульсирующие и колебательные движения. Однако при таких движениях гибкого вала возможны его разрушения, так как колебания и пульсация могут отрицательно воздействовать на узлы соединения звеньев гибкого вала. Звено гибкого вала заведено загнутым концом в корпус универсального зажима. При такой установке звена гибкого вала осуществляется плотный контакт загнутого конца с внутренней поверхностью корпуса, однако при этом конец вала ничем не закреплен в корпусе, т.е. отсутствует средство закрепления конца гибкого вала внутри корпуса. Универсальный зажим закреплен в захватном приспособлении с помощью крепежного элемента, но такое крепление не связано с фиксацией звена гибкого вала в корпусе зажима. Как следует из чертежа захватного приспособления, в корпусе зажима с двух сторон выполнены отверстия с пересекающимися в одной плоскости осями, что позволяет судить о нем как об устройстве для соединения звеньев гибкого вала. Однако такое соединение звеньев вала из-за отсутствия средств их закрепления в корпусе зажима также ненадежно. В таком соединении даже при вращении без пульсаций и колебаний отогнутый конец одного из звеньев вала может отломиться. Кроме того, направляющая труба в канализационном колодце находится в строго вертикальном положении и, следовательно, имеет изгибы как на входе в колодец, так и на выходе из него. Гибкому валу внутри направляющей трубы задается аналогичное положение, при котором из-за изгибов возможно заклинивание вала внутри направляющей трубы, что приводит к петлеобразованию гибкого вала и возникновению аварийных ситуаций. В прототипе отсутствуют какие-либо средства, способствующие направляемому проталкиванию гибкого вала внутрь направляющей трубы, без которых также возможно заклинивание гибкого вала в направляющей трубе и соответственно в подземном трубопроводе.

Известен универсальный зажим, предназначенный для соединения стержневых элементов гибкого вала между собой и с приводом вращения (патент РФ №2145528 МПК В08В 9/02, опубл. 20.02.2000 г). На цилиндрической поверхности зажима выполнено сквозное отверстие для закрепления в держателе захватного приспособления, расположенного на валу отбора мощности привода вращения. В корпусе универсального зажима с обеих сторон выполнены отверстия с пересекающимися в одной плоскости осями. При этом асимметрично друг другу образованы проходы (звеньев) гибкого вала, каждый из которых вводится в корпус зажима через осевое отверстие на его торцевой поверхности.

Недостатки известного устройства заключаются в том, что, во-первых, отсутствует средство закрепления концов стержневых элементов гибкого вала, расположенных внутри корпуса. Во-вторых, неясно, каким образом загнутый под углом конец гибкого вала введен в корпус зажима. Возможность выбора оптимальных величин для изогнутого участка стержневых элементов не предусмотрена, и в этой связи сложно оценить условия и возможность возникновения поломки конца стержневого элемента в месте изгиба. Корпус зажима имеет высокую металлоемкость, так как выполнен из целой заготовки. Выполнение в теле заготовки отверстий для установки концов соединяемых стержневых элементов сопровождается определенным количеством операций, что свидетельствует о продолжительности и трудоемкости процесса изготовления и, следовательно, его удорожании.

Известно соединение стержней (патент США №2,110,202, опубл. 08.03.1938 г.), включающее сопрягающее устройство, в теле которого с торцов высверлены отверстия существенно большего диаметра, чем относительный стержень. Внутри корпуса от основания каждого отверстия, высверленного с торца корпуса, выполнено боковое отверстие. В результате образован проход из одного отверстия в другое, имеющий в основании канала высверленного отверстия выступ по форме изогнутого конца стержня для зацепления с вогнутой частью вставленного стержня и предотвращения его внутреннего радиального смещения. Конец вставленного стержня относительно упомянутого выступа закреплен посредством фиксирующей втулки, расположенной на теле стержня, которая снабжена наружной резьбой для ввинчивания в отверстие, выполненное с торца корпуса.

В таком соединении могут быть закреплены стержни, концы которых загнуты под прямым углом, и соответственно оси отверстий, образующих в корпусе сопрягающего устройства канал для размещения стержней, пересекаются под прямым углом. Конец стержня в месте изгиба находится в сложном напряженном состоянии, так как величина угла изогнутого участка равна величине угла гибки, который составляет 90°. На изогнутом участке величиной 90° от нагрузок при вращении вала могут возникать трещины, с развитием которых закрепленный в соединении конец может отломиться. Корпус сопрягающего устройства не является полой деталью, что свидетельствует о более высокой металлоемкости и о трудоемкости выполнения отверстий, которым предъявляются требования соответствия форме и размерам располагаемых в них стержней.

Задача, решаемая изобретением, - создание устройства для эффективной прочистки трубопроводов канализационной сети, проложенных на глубине от 2 до 6 м.

Технический результат, достигаемый при использовании объектов изобретения, заключается в повышении надежности и упрощении конструкции.

Указанный единый технический результат при осуществлении группы изобретений по объекту комплекс достигается тем, что известное устройство для прочистки трубопроводов, содержащее привод вращения, составной пробивной вал, захватное приспособление для соединительного узла вала, направляющую трубу и набор сменного рабочего инструмента, согласно изобретению оснащено дополнительным захватом с рукоятью для управления подачей пробивного вала и упорами, фиксирующими по типу винтового талрепа направляющую трубу в наклонном положении.

В заявляемом техническом решении за счет использования дополнительного захвата, посредством которого осуществляется управление подачей пробивного вала, исключено заклинивание пробивного вала в направляющей трубе. Такое управление необходимо в связи с тем, что сначала на входе в коллекторный колодец, а затем при заходе в прочищаемый трубопровод положение направляющей трубы, по меньшей мере, дважды изменяется: из горизонтального положения в вертикальное, а затем в горизонтальное. Находящийся внутри направляющей трубы пробивной вал также изгибается и может застрять в ней с потерей хода. В этот момент поступательное движение пробивного вала прекращается, но продолжается передача вращения от работающего привода. На участке пробивного вала между приводом и направляющей трубой возникает петля, что может привести к аварии с опасными последствиями для жизни обслуживающего персонала. Также исключен двойной изгиб направляющей трубы в коллекторном колодце для предотвращения заклинивания гибкого вала внутри нее и повышения надежности всего комплекса. Направляющая труба посредством удержания ее средствами фиксации в виде упоров, которые выполнены по типу винтового талрепа, внутри колодца находится в наклонном положении, при этом эти упоры должны быть размещены вверху и внизу колодца противоположно друг другу. Имеющиеся в составе каждого из указанных упоров два стержня с нарезкой и вилка позволяют регулировать и изменять положение направляющей трубы при возникновении такой необходимости.

Указанный единый технический результат при осуществлении группы изобретений по объекту соединительный узел достигается тем, что в известном соединении, содержащем корпус, на цилиндрической поверхности которого под углом к оси выполнены отверстия для концов стержневых элементов, тела которых в корпусе закреплены резьбовыми втулками, особенностью является то, что корпус выполнен в виде соединительной муфты, размер которой по внутреннему и наружному диаметру пропорционально превышает диаметр стержневого элемента в соотношении 2:3, при этом угол, под которым относительно оси корпуса расположены оси отверстий для концов стержневых элементов, выбирается из интервала:

45°<φ<90°.

Стержневые элементы фиксируются в корпусе посредством загнутых под углом концов, и с помощью резьбовых втулок стержневые элементы надежно закрепляются в корпусе. Очевидно, что в соединительном узле угол, под которым относительно оси корпуса расположены отверстия для концов стержневых элементов, должен быть связан с углом гибки стержневого элемента, а также должен соответствовать величине изогнутого участка. По условиям гибки круглого профиля (см. Романовский В.П. Справочник по холодной штамповке. - Ленинград: Машиностроение, 1971. - Стр.77, 80) величина угла изогнутого участка только при 90° равна углу гибки. В остальных случаях, так как величина угла изогнутого участка стержневого элемента невелика, то в зоне гибки не создаются условия нарушения структуры металла. Выполненные с учетом этого условия стержневые элементы в зоне гибки не имеют высокого значения напряженного состояния и обладают большей стойкостью к разрушению. Однако пределом уменьшения величины изогнутого участка является угол, равный 45°, при котором не обеспечивается надежность закрепления стержневого элемента в корпусе, так как при вращении пробивного вала стержневой элемент в корпусе будет проворачиваться и может выйти из него. Выход стержневого элемента из корпуса в этом случае обусловлен и тем, что в соединительном узле не будет резьбовой втулки, так как при этом не соблюдается условие пропорциональности величин внутреннего и наружного диаметров муфты диаметру стержневого элемента в указанном соотношении 2:3. Данным соотношением определены допустимые размеры соединительной муфты и резьбовой втулки, которые заданы в пропорции к диаметру соединяемых стержневых элементов, что свидетельствует о снижении материалоемкости соединительного узла и позволяет обеспечить надежность соединения стержневых элементов. При этом геометрически можно показать, что угол φ, под которым относительно оси корпуса расположены оси отверстий для концов стержневых элементов, также связан пропорциональной зависимостью с диаметром стержневого элемента.

Заявляемая группа изобретений соответствует требованиям единства изобретения, поскольку группа однообъектных изобретений связана между собой настолько, что образует единый изобретательский замысел. Заявка относится к объектам одного вида, один из которых - комплекс для прочистки канализационной сети - с точки зрения решаемой задачи является главным, а соединительный узел для стержневых элементов в достижении заявленного технического результата специально предназначен для использования в главном изобретении. Оба изобретения связаны единым изобретательским замыслом, поскольку эффективность прочистки трубопроводов канализационной сети зависит от безаварийной работы всего комплекса в целом, обусловленной эксплуатационной надежностью пробивного вала, который выполнен из набора стержневых элементов, связанных между собой соединительными узлами. Описанные в первом объекте изобретения средства для предотвращения петлеобразования пробивного вала (захват с рукоятью) и средства для предотвращения заклинивания пробивного вала в направляющей трубе, так же как конструкция соединительного узла для стержневых элементов во втором объекте изобретения, направлены на достижение повышения надежности пробивного вала. В каждом объекте представлены достаточно простые по конструкции узлы и устройства. Дополнительный захват с рукоятью конструктивно мало отличается от захватного приспособления вала отбора мощности привода вращения, в виде рамки с двумя стержнями с резьбовой нарезкой выполнены упоры для фиксации направляющей трубы, упрощен до вида соединительной муфты с внутренней резьбой корпус соединительного узла стержневых элементов. Перечисленные несложные по конструкции устройства позволяют обеспечить снижение материалоемкости, простоту и ускорение их монтажа и демонтажа в процессе эксплуатации заявляемого комплекса для прочистки канализационной сети.

Однако несмотря на единство изобретения соединительный узел для стержневых элементов по своему функциональному назначению может быть использован самостоятельно или в составе других объектов.

Заявляемое техническое решение является неочевидным для специалистов в данной области, так как оно при упрощении конструкции позволяет обеспечить качественную надежную работу устройств, входящих в состав комплекса.

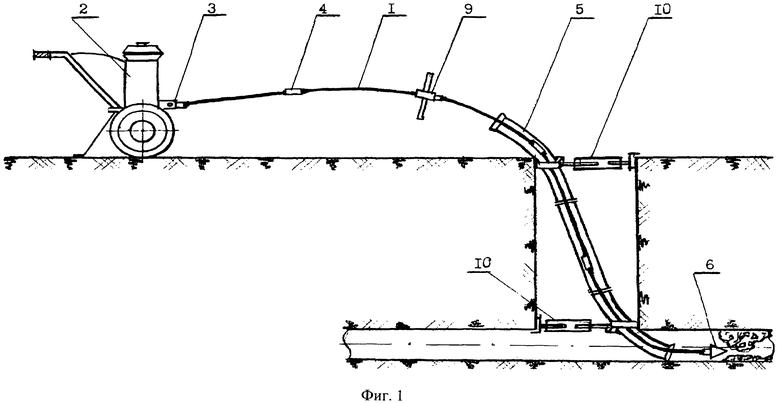

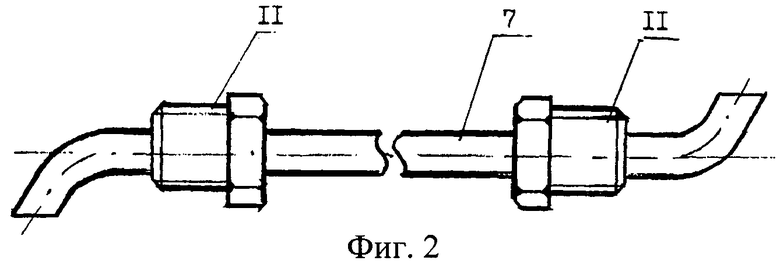

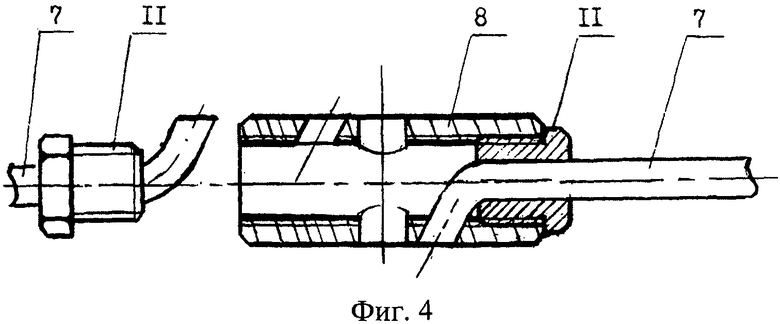

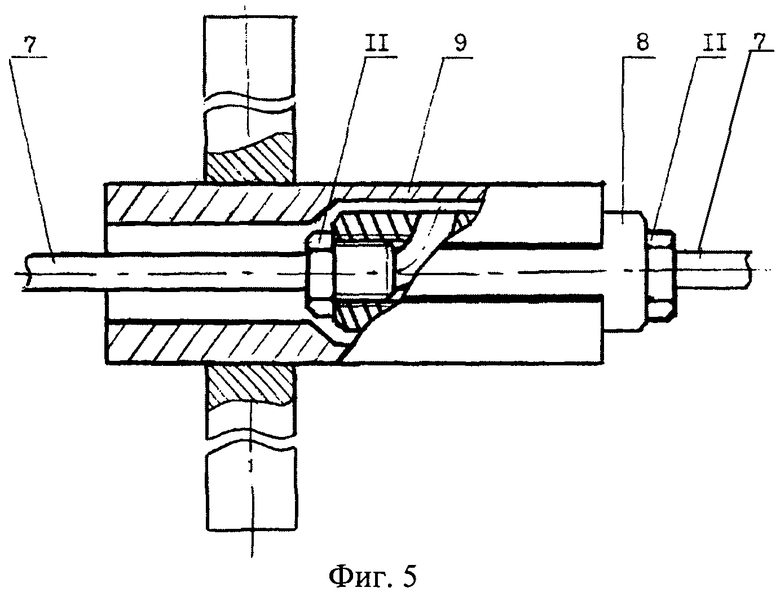

Изобретения поясняются чертежами. На фиг.1 схематично представлен общий вид комплекса для прочистки канализационной сети, на фиг.2 - стержневой элемент (как звено) пробивного вала с резьбовыми втулками на концах; на фиг.3 - захватное приспособление; на фиг.4 - соединительный узел; на фиг.5 - дополнительный захват с рукоятью.

Изобретения также поясняются примерами конкретного исполнения. Комплекс для прочистки канализационной сети (КПКС) содержит пробивной вал 1, привод вращения 2 с захватным приспособлением 3 для соединительного узла 4 вала 1, направляющую трубу 5 и набор рабочего инструмента в виде сменных насадок 6. Пробивной вал 1 собран из отдельных стержневых элементов 7, связанных между собой при помощи соединительных узлов 4. Каждый из стержневых элементов 7 выполнен с отогнутыми под углом концами, развернутыми в противоположные стороны. Корпус любого из узлов 4 выполнен в виде муфты 8, на цилиндрической поверхности которой вблизи ее торцов выполнены отверстия, расположенные асимметрично друг другу, предназначенные для установки и фиксации отогнутых концов стержневых элементов 7. Оси отверстий на цилиндрической поверхности каждой муфты 6 пересекают горизонтальную ось муфты под углом φ, который с учетом угла гибки концов стержневых элементов выбирается из интервала 45°<φ<90°. На пробивном валу 1 установлен дополнительный захват 9, снабженный рукоятью для управления подачей пробивного вала 1. На цилиндрической поверхности захвата 9 выполнена горизонтальная прорезь, через которую осуществляется введение во внутреннее пространство захвата 9 стержневого элемента 7 пробивного вала 1. Внутри захват 9 имеет ступенчатую поверхность, во взаимодействии с которой с упором о ее выступающую часть осуществляется установка корпуса 8 соединительного узла 4. Направляющая труба 5 с помощью упоров 10, выполненных по типу винтового талрепа, фиксируется внутри канализационного колодца. Один из упоров 10 установлен в верхней части канализационного колодца, а другой - противоположно ему в нижней части колодца. В корпусе 8 соединительного узла 4 концы стержневых элементов 7 закреплены резьбовыми втулками 11, которые снабжены шестигранными головками.

Комплекс для прочистки канализационной сети работает следующим образом. Перед началом работ осуществляется сборка стержневых элементов пробивного вала 1 с нанесением на резьбовые поверхности соединительных муфт 8 и резьбовых втулок 11 густой смазки. При сборке пробивного вала 1 в одно из отверстий корпуса 8 первого соединительного устройства 4 вводится конец первого стержневого элемента 7 и закрепляется в нем посредством совмещения резьбовых поверхностей муфты 8 и втулки 11. Отверстие на другом торце корпуса 8 первого соединительного узла 4 остается свободным. Затем собирается второй соединительный узел, в корпус 8 которого устанавливается второй конец первого стержневого элемента 7 и закрепляется в нем втулкой 11. В свободное отверстие на другом торце муфты 8 второго узла 4 устанавливается конец второго стержневого элемента 7 и резьбовой втулкой 11 закрепляется в нем. Другой конец второго стержневого элемента 7 закрепляется в следующей муфте 8, которая является корпусом третьего соединительного узла 4. В свободное отверстие на другом торце корпуса 8 третьего соединительного узла 4 устанавливается конец третьего стержневого элемента 7 с резьбовой втулкой 11. Сборка стержневых элементов 7 между собой осуществляется до тех пор, пока длина пробивного вала 1 не достигнет величины 10-15 метров, что достаточно для начала работ. После сборки пробивной вал 1 вставляется в направляющую трубу 5 так, чтобы длина его конца на выходе из трубы не превышала 0,5 м. Длина направляющей трубы 5 выбирается исходя из глубины прочищаемого колодца. На конец собранного пробивного вала 1 подсоединяют одну из насадок 6 в виде пики. Направляющая труба 5 вместе с валом 1 опускается в канализационный колодец и закрепляется в наклонном положении внутри него при помощи упоров 10, один из которых установлен вверху колодца, а другой - на противоположной стене внизу колодца. Пробивной вал 1 необходимо протолкнуть вручную в направляющую трубу 5 на длину 3-4 метра. Собранный из стержневых элементов 7 пробивной вал 1 соединяют с валом 12 отбора мощности на приводе 2 через захватное приспособление 3 посредством закрепления в нем первого соединительного узла 4. На участке перед направляющей трубой 5 вал 1 захватывают захватом 9, пропуская через его горизонтальную прорезь один из стержневых элементов 7 с тем, чтобы установить корпус 8 соединительного узла 4 внутри захвата 9. Корпус 8, установленный с упором о выступающую часть по внутренней поверхности захвата 9, имеет возможность вращения внутри захвата 9. В момент запуска двигателя начинается процесс очистки трубопровода. Подача пробивного вала 1 контролируется оператором, который при помощи рукояти захвата 9 плавно направляет пробивной вал 1 в направляющую трубу 5. При выборке свободного конца пробивного вала 1 между направляющей трубой 5 и приводом 2 необходимо остановить вращение вала, отсоединить привод 2 и добавить необходимое количество дополнительных стержневых элементов 7 вала 1. После прокола засора насадкой 6 в виде пики пробивной вал 1 извлекают из колодца вместе с направляющей трубой 5. Исходя из характера засора на конец пробивного вала 1 устанавливают требуемую насадку 6 другого вида и повторяют операции, описанные выше.

Соединительный узел собирают следующим образом. Один из соединяемых стержневых элементов 7 отогнутым под углом концом вводится в корпус 8 соединительного узла 4, выполненный в виде муфты. Посредством совмещения резьбовых поверхностей муфты 8 и втулки 11 стержневой элемент 7 закрепляется внутри муфты. Второй стержневой элемент 7 отогнутым под углом концом фиксируется в свободном отверстии с другой стороны муфты 8. Расположенная на втором стержневом элементе 7 резьбовая втулка 11 ввинчивается в муфту 8, в которой второй стержневой элемент 7 также закрепляется с образованием резьбового соединения.

Для осуществления изобретения по объекту соединительный узел для стержневых элементов использованы известные и применяемые в данной области техники материалы и конструктивные элементы, в том числе крепежные элементы. В качестве стержневых элементов используются мерные заготовки длиной 1300 мм и диаметром 8 мм, нарезанные из стальной проволоки. Для обеспечения надежного зацепления и жесткой фиксации в отверстиях корпуса соединительного узла концы стержневых элементов загибают под углом, а затем подвергают термообработке закаливанием. У каждого стержневого элемента концы загнуты под одним и тем же углом, но в противоположные стороны. Корпус соединительного узла выполнен из стального круга диаметром 25 мм. В данной заготовке просверливают сквозное отверстие диаметром 16 мм, в котором нарезают резьбу. Размер полученной детали в виде муфты по внутреннему и наружному диаметру пропорционально превышает диаметр стержневого элемента в соотношении 2:3. С обеих сторон полученной муфты под углом φ к ее оси, выбранным из интервала 45°<φ<90°, асимметрично друг другу выполняют отверстия диаметром 8,5 мм, при этом угол φ=56°. После этого в средней части цилиндрической поверхности муфты высверливают сквозное отверстие диаметром 10 мм. Резьбовая втулка с шестигранной головкой, выполненная из стали Ст 3, снабжена наружной резьбой диаметром 16 мм.

Таким образом, изложенные сведения показывают, что при использовании заявленной группы изобретений комплекс для прочистки канализационной сети (КПКС) и соединительный узел для стержневых элементов предназначены для использования на промышленных предприятиях и в системе городского коммунального хозяйства при очистке от засоров трубопроводов и в соединениях стержней, прутков, труб с жесткой фиксацией. Для заявленной группы изобретений в том виде, как она охарактеризована в независимых пунктах изложенной формулы изобретения, подтверждена возможность ее осуществления с помощью вышеописанных средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки канализационных трубопроводов | 1987 |

|

SU1538935A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ЧИСТКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2145528C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ И ПРОЧИСТКИ КАНАЛИЗАЦИОННЫХ И ВОДОПРОВОДНЫХ ТРУБ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 1997 |

|

RU2144853C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЗОНДА | 2006 |

|

RU2393446C2 |

| УСТАНОВКА ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ И ЗАМЕНЫ ТРУБОПРОВОДОВ | 2006 |

|

RU2326211C2 |

| Устройство для аэрации сточной жидкости в самотечном коллекторе | 1981 |

|

SU992673A1 |

| Комплект унифицированных стоечно-корпусных принудительно-микровибрационных приводов модельных сборок со сменными почвообрабатывающими дисковыми орудиями и рабочими частями "ВИКОСТ" | 2016 |

|

RU2654869C1 |

| Скважинное ловильное устройство | 1983 |

|

SU1153038A1 |

| УСТРОЙСТВО СЛИВНОГО ТРАПА | 2010 |

|

RU2441117C1 |

| УСТАНОВКА ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ И ЗАМЕНЫ ТРУБОПРОВОДОВ | 2012 |

|

RU2496946C1 |

Изобретение относится к устройствам для очистки трубопроводов канализационной сети. Комплекс содержит привод вращения, составной пробивной вал, захватное приспособление для соединительного узла вала, направляющую трубу и набор сменных насадок, выполненных с возможностью установки на конце пробивного вала. Комплекс оснащен упорами, фиксирующими по типу винтового талрепа направляющую трубу в наклонном положении, и дополнительным захватом с рукоятью для управления подачей пробивного вала, который выполнен из отдельных стержневых элементов, сочлененных между собой муфтами и резьбовыми втулками. Охарактеризован соединительный узел для стержневых элементов. Обеспечивается повышение надежности и упрощение конструкции. 2 н.п. ф-лы, 5 ил.

1. Комплекс для прочистки канализационной сети, содержащий привод вращения, составной пробивной вал, захватное приспособление для соединительного узла вала, направляющую трубу и набор сменных насадок, выполненных с возможностью установки на конце пробивного вала, отличающийся тем, что он оснащен упорами, фиксирующими по типу винтового талрепа направляющую трубу в наклонном положении и дополнительным захватом с рукоятью для управления подачей пробивного вала, который выполнен из отдельных стержневых элементов, сочлененных между собой муфтами и резьбовыми втулками.

2. Соединительный узел для стержневых элементов, включающий корпус, на цилиндрической поверхности которого под углом к его оси выполнены отверстия для концов стержневых элементов, тела которых в корпусе закреплены посредством резьбовыми втулками, отличающийся тем, что корпус выполнен в виде соединительной муфты, размер которой по внутреннему и наружному диаметру пропорционально превышает диаметр стержневого элемента в соотношении 2:3, при этом угол, под которым относительно оси корпуса расположены оси отверстий для концов стержневых элементов, выбирается из интервала: 45°<ϕ<90°.

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ЧИСТКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2145528C1 |

| Устройство для очистки трубопроводов | 1975 |

|

SU684107A1 |

| Устройство для очистки трубопровода | 1983 |

|

SU1217502A1 |

| US 5535473 A, 16.07.1996. | |||

Авторы

Даты

2011-09-27—Публикация

2010-03-23—Подача