К уровню техники можно отнести изобретения:

2387118 С2, 27.04.2010;

RU 2371899 C2, 10.2009;

RU 244875 C2, 20.03.2012;

2462851 С1, 10.10.2012;

2513714 С2, 20.02.2014.

Изобретение относиться к сельскохозяйственной почвообрабатывающей, технооперационной и пахотносеятельной технике, в частности, к дисковым пропашным, рыхлительным, многофункциональным и плоскорежущим орудиям со сменными рабочими частями и с рабочими органами для посева семян с удобрениями, а также к стоечно-корпусным принудительно-микровибрационным приводам с пружинной защитой, которые могут быть использованы в существующих действующих и во вновь созданных корпусных, рамных, ротационных и батарейных, узкополосных и широкозахватных культиваторах, боронах, дискаторах, технооперационных и пахотно-посевных комплексах для обработки почвы по ресурсосберегающей и почвовосстанавливающей технологии.

Известно изобретение №2444875 С2, 08.04.2010. Комплект универсального почвообрабатывающего орудия со сменными рабочими частями и стоечно-корпусным вибрационным приводом с пружинной защитой «ВИКОСТ». автор Островерх В.М.

Известно изобретение №2462851 С1, 04.02.2011. Комплект универсального почвообрабатывающего сменного орудия, стоечно-корпусного микровибрационного привода с рабочими частями «ВИКОСТ». Автор Островерх В.М.

В качестве наиболее близкого аналога к заявленному изобретению может быть принято изобретение №2513714 С2, 22.03.2012. Комплект универсально-модельных сменных почвообрабатывающих орудий, стоечно-корпусных микровибрационных приводов с пружинной защитой и рабочих частей «ВИКОСТ», автор Островерх В.М.

К общим недостаткам известных орудий можно отнести:

1. Основы рабочих дисков и дисковых обойм имеют необоснованно завышенный диаметр от 426 мм до 500 мм и толщину от 12 мм до 20 мм, а также устанавливаемые по краю диска большое количество от восьми до двенадцати штук в пазах обойм лопастных держателей, с большими и сложными рабочими контурами на нижних концах и также больших размеров и толщин. При этом рабочие диски в сборе с лопастными резаками имеют большие габаритные диаметры до 900 мм, которые представляют завышенную металлоемкость и трудоемкость при изготовлении, завышают себестоимость, отпускную цену орудий и ослабляют потребительскую и конкурентную способность.

2. Большое количество дублирующих и заменяющих рабочих орудий, сменных рабочих частей и сборочных узлов специальных и сложных конструкций, у которых отсутствуют чертежи конкретных конструктивных построений с обозначениями основных, базовых и исполнительных параметров и размеров с техническими требованиями. Это требует профессиональной конструкторской и технологической доработки рабочей документации и подробного ее описания, что увеличивает также трудоемкость, затраты и сроки изготовления при освоении и выпуске изделий.

3. В комплекте рабочих орудий и их сменных частей отсутствуют технические требования к рационально применяемым антикоррозионным и высокопрочным сталями, с их закалкой и нанесением упрочняющего слоя на режущие кромки рабочих контуров дисков и лопастных резаков. Это не препятствует изготовителям применять низкокачественные ржавеющие стали без закалки, которые подвергаются быстрому износу, снижающие срок службы. При этом применяется простая покраска рабочих частей, которая в работе быстро изнашивается и снижает долговечность службы и эстетические качества орудий.

4. В комплектах слабо используются в устройствах пружинной защиты в конструкциях стоек, приводов в корпусах, и в дисках с держателями и лопастными резаками, профилированные готовые изделия по ГОСТ, необходимых размеров, таких как, трубы круглые, шестигранные, квадратные, а также сплошной кругляк, квадрат, шестигранник, листовые антикоррозионные и нержавеющие высокопрочные стали.

5. На стойке привода на верхнем подвижном вертикально конце устанавливаемая полосовая рессорная пружина в качестве усиления общей пружинной защиты, представляет большую сложность и не обеспечивает точность изготовления и наладки при установке и замене при ремонте. Это снижает производительность производства и удобство наладки.

6. В комплекте орудия на одной стойке с двумя вращающимися корпусами с приваренными на переднем конце корпуса фланцем, наклоненным относительно центра общей оси и при этом необходимость проточки его при развернутости на угол 90 градусов (накрест), относительно наклона по кругу фланца его переднего торца, с малой разницей его толщины на противоположном конце окружности фланца. Это представляет трудоемкий процесс изготовления и не выдерживает точность при сборке орудия. При этом возникает необходимость точной сборки корпуса с фланцем, с устанавливаемым на нем фланцевого переходника, у которого также скошены проточкой задний и передний плоский торец с малой разностью толщин на краях окружности, с разворотом его напротив расположенных (накрест) проточек на угол 90 градусов, а затем при закреплении фланцевого переходника на фланце корпуса, все их уклоны должны быть размещены через интервал угла 45 градусов, для образования этим совместной восьмикратной микровибрации за каждый оборот закрепленных дисков. Такая технология изготовления и сборки представляет большую сложность и трудоемкость, увеличивает себестоимость изготовления и затрудняет процесс автоматизации при серийном выпуске изделий.

7. Такая же большая сложность и трудоемкость присутствует в комплекте стоечно-корпусного привода в корпусе для одного диска, у которого на стойке приварен корпус, а внутри корпуса вращающаяся ось, у которой снаружи на головке приварен фланец с перекосом на 1 градус относительно горизонтальной оси, при этом передний торец фланца проточен при его развороте накрест на угол 90 градусов относительно наклона его на малый размер. Причем в корпусе на фланце оси установлена жестко фланцевая прокладка двухмикроторцебийная, у которой также задний и передний торец выполнены скошенными на малый размер и с развернутостью накрест на угол 90 градусов относительно друг друга. При этом при сборке прокладки с фланцем на головке оси, их уклоны торцевых поверхностей должны быть собраны с интервалом по окружности через угол 45 градусов. Такая сложная технология изготовления и сборки, представляет большую сложность и трудоемкость, затрудняет процесс автоматизации и вынуждает выполнять ручным способом сборку, а это снижает производительность при изготовлении и настройке.

8. В комплекте собираемой батареи с комплектными рабочими дисками, на ее квадратном валу, у которого на обоих концах установлены приводные корпуса неподвижно закрепленные на своих двух стойках, а в корпусе вращающаяся втулка, у которой на головке приварен наклонно на 1 градус фланец и со скошенным передним торцом с развернутостью накрест на угол 90 градусов относительно наклона его приваренной на головке втулки, и при этом на фланце втулки установлена в обоих корпусах комплектная фланцевая двухмикроторцебийная прокладка, для совместного образования восьмикратной микровибрации за каждый оборот. Причем процесс микровибраций в обоих корпусах на противоположных двух концах батареи должен быть отлаженным и синхронным. Такая технология сборки двух корпусов и отладки синхронности вибрации, представляет большую сложность и требует доработки и упрощения сборки и конструкции устройства, для независимой друг от друга и совмещенной принудительной микровибрации, например отдельной в самом корпусе и на самой прокладке. При этом собираемость корпуса с вращающейся втулкой с фланцем, на котором устанавливается через интервал угла 45 градусов фланцевая двухмикроторцебийная прокладка, также сложный и трудоемкий процесс и требуют изменений для удобства при сборке и обслуживании.

9. В комплектах сменных орудий и рабочих частей, а также в сборочных узлах и деталях не раскрыты полностью конструктивные и технологические возможности, которые необходимы для проведения унификации и повышения универсальности основных, базовых и конструктивных исполнительных параметров и размеров с их техническими требованиями, необходимыми для возможности предприятиям изготовителям быстрее наладить качественное изготовление изделий, а предприятиям потребителям приобретать их с высокой гарантией качества и надежности в работе.

10. Перечисленные недостатки указывают на необходимость доработки и усовершенствования во всех комплектах аналогичных устройств всего технического направления входящих в состав применяемых в работе основных и сменных дисковых орудий и к ним рабочих частей, а также дополнения комплекта новыми видами орудий, узлов и деталей с удобством настройки углов атаки рабочих частей в дисках и самих дисков в приводных устройствах с пружинной защитой, а также обеспечить комплект новыми корпусами приводов для двух дисков на одной стойке, для одного диска на одной стойке и для набора дисков на валу в батареи, с механическим упругим устройством для независимой, совпадающей или несовпадающей по синхронности микровибрацией дисков на двух половинных частях секций на валу батареи, и у которых должен быть в самом корпусе свой механизм, независимой от фланцевого переходника или фланцевой прокладки, для принудительной горизонтальной многократной микровибрации за каждый оборот дисков, при этом необходимо в комплекте провести унификацию основных устройств во всех видах корпусных приводов и показать на сборочных чертежах их модельные сборки, а также конкретные конструктивные построения в каждой детали, ее конструкцию с исполнительными размерами.

Задачей заявленного изобретения является:

1. Конструктивная разработка обновленных комплектных сменных дисков и к ним рабочих частей, сборочных узлов и деталей более совершенных и универсальных, с их конкретными конструктивными построениями на сборочных и рабочих чертежах, в различных вариантах модельных сборок и исполнений, с обозначенными основными, базовыми и исполнительными размерами и техническими требованиями.

2. Максимальное использование в комплекте рабочих орудий и их частей высокопрочных нержавеющих сталей поставляемых по ГОСТ, а после изготовления в финишных процессах применять закалку и упрочнение рабочих контуров, для продления их срока службы.

3. В комплектных сборочных узлах и деталях при изготовлении широко применять профилированные поставляемые по ГОСТ такие изделия, как трубчатые круглые, шестигранные, квадратные, а также сплошные кругляки, шестигранные и квадратные.

4. Снижение материалоемкости и трудоемкости изготовления орудий, сменных рабочих частей и агрегатов, снижение себестоимости и отпускных цен готовых комплектов орудий и запасных частей.

5. Создание и обеспечение комплектов орудий обновленными более упрощенными по конструкции и удобными в работе стоечно-корпусными независимыми и многократными принудительно-микровибрационными приводами, с устанавливаемыми двумя корпусами на одной стойке с пружинной защитой, для двух дисков с вращающимися корпусами, для одного диска на корпусе с вращающейся осью, для любых комплектных дисков, устанавливаемых на квадратном валу батареи на двух его концах, в корпусах, с вращающейся втулкой с валом. Причем с возможностью увеличения кратности независимой принудительной микровибрации, при помощи одной двухмикроторцебийной фланцевой прокладки с установкой ее при любом развороте по окружности и закреплении на приводном любом комплектном корпусе.

6. Обеспечение батареи с набранными на валу любыми комплектными дисками с установленными между ними «механическим упругим устройством», позволяющим батареи получать от двух корпусов на двух концах вала общую от каждого корпуса независимую многократную за каждый оборот принудительную микровибрацию со встречной несовпадающей или совпадающей по синхронности амплитудой горизонтальной микровибрации.

7. Предоставление возможности быстрой и удобной замены однотипных рабочих частей орудий для работы их, как в режиме радиально-рыхлительном, так и в режиме плоскорезательном и в комбинированном со вспашкой и высевом семян с удобрениями и при этом избавления от непроизводительной техники и лишних затрат.

8. Снижение тягового усилия трактора, требуемого для широкозахватного и многоуровневого, многофункционального и разнорежимного процесса почвообработки.

9. Возможность внедрения эффективных технологий с минимальными инвестиционными вложениями на внедрение новой и модернизированной прогрессивной техники с использованием новейшего высокотехнологического оборудования.

10. Снижение площадей и помещений для хранения и ремонта лишней техники и обслуживающего персонала, повышение производительности на технических и агротехнических работах в хозяйстве.

11. Подготовить в сборочных и рабочих чертежах комплекта во всех вариантах и исполнениях унифицированные конструктивные построения с основными, базовыми и исполнительными параметрами и размерами их конкретных рабочих сменных орудиях, сборочных узлах и рабочих частях, с целью быстрейшего внедрения в производство изделий, с последующей их стандартизацией.

Технический результат - расширение конструктивных, универсальных, качественных, экономических, эксплуатационных и покупательских возможностей, повышение надежности и стойкости орудий и производительности обработки различных видов почв.

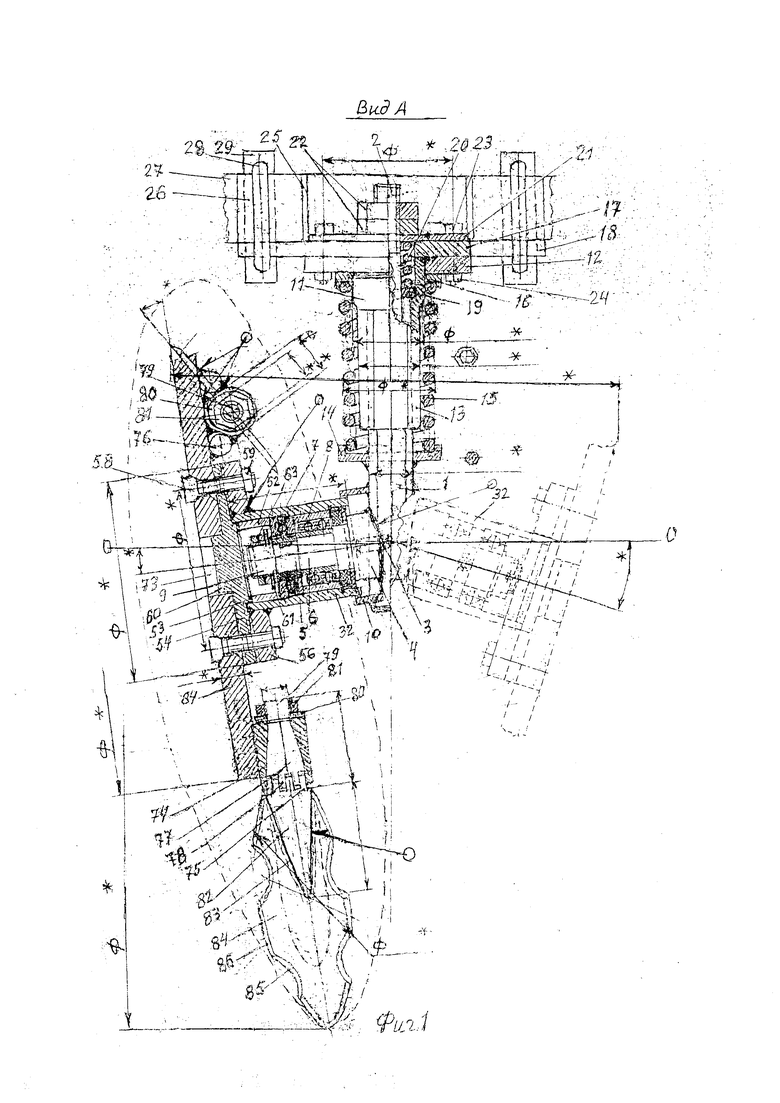

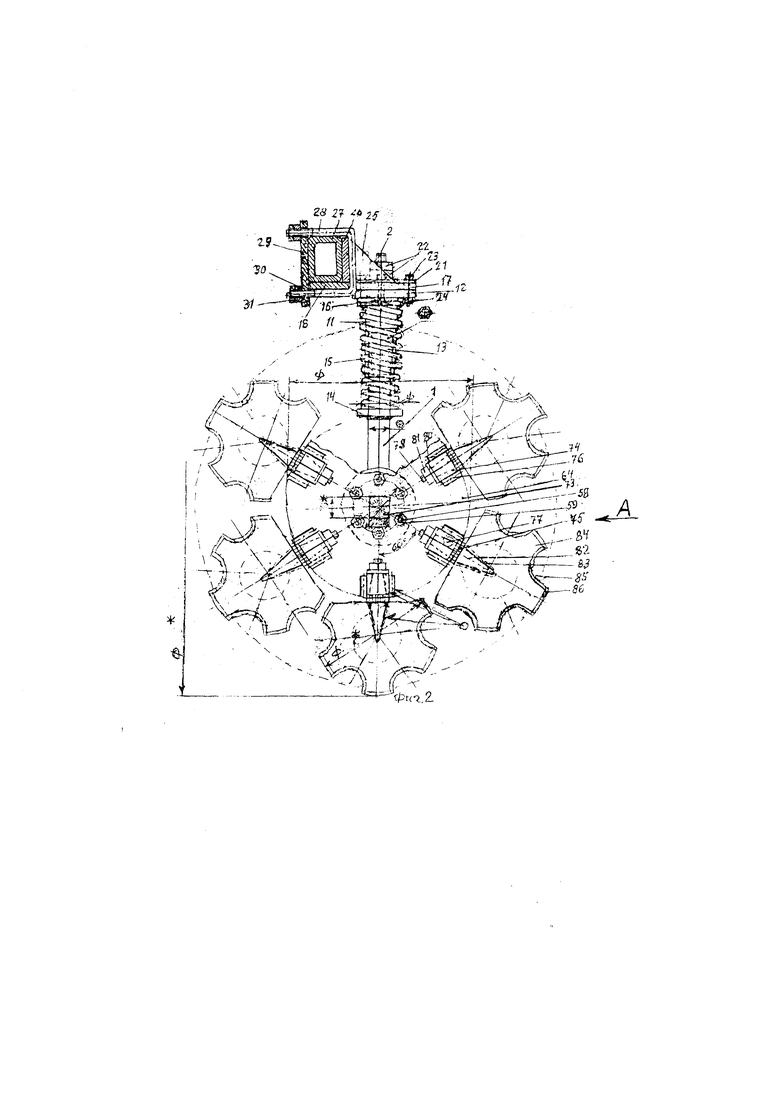

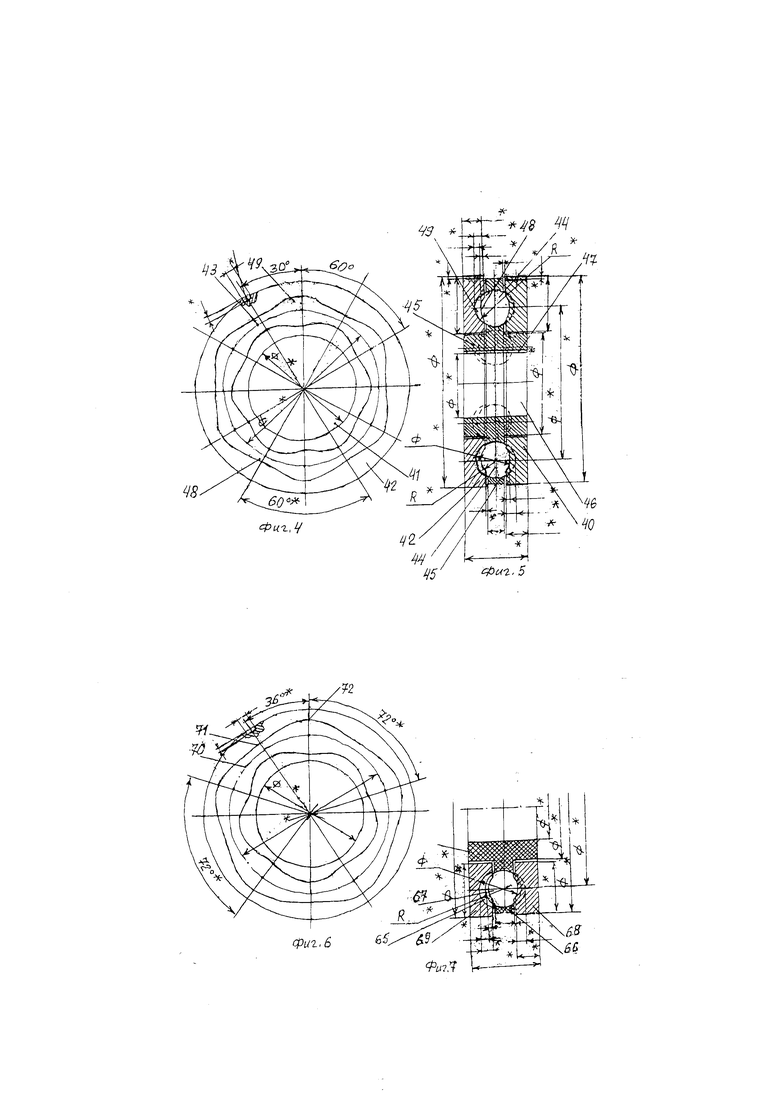

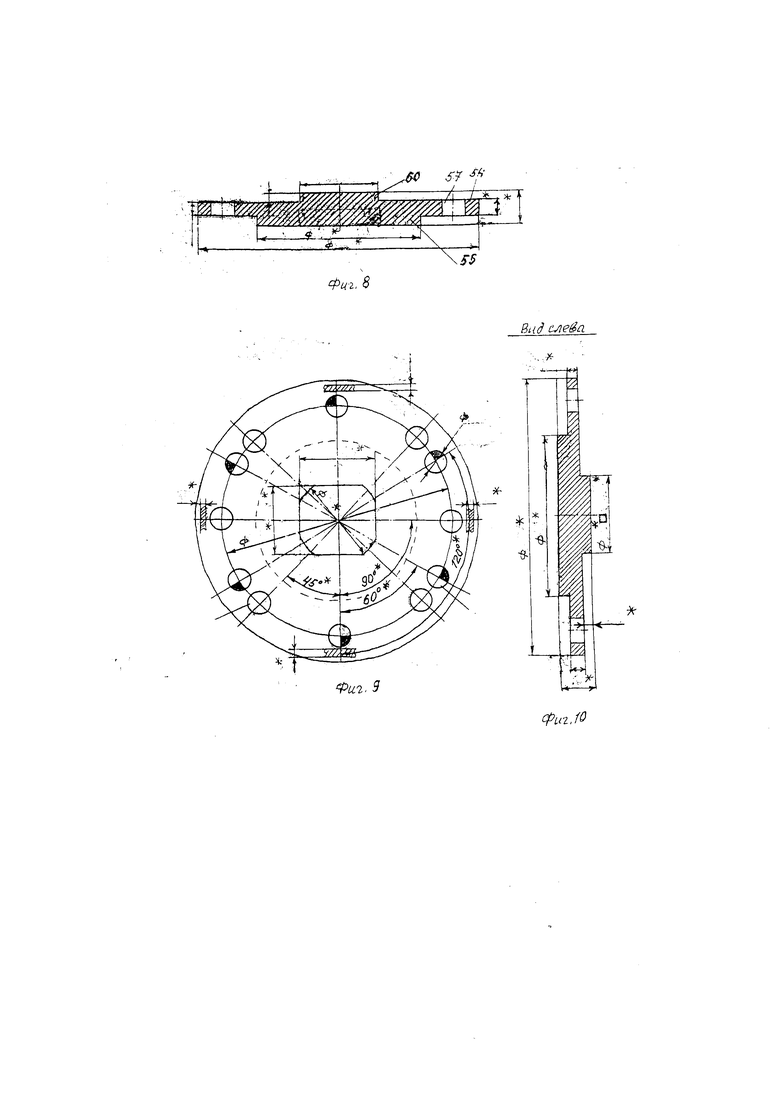

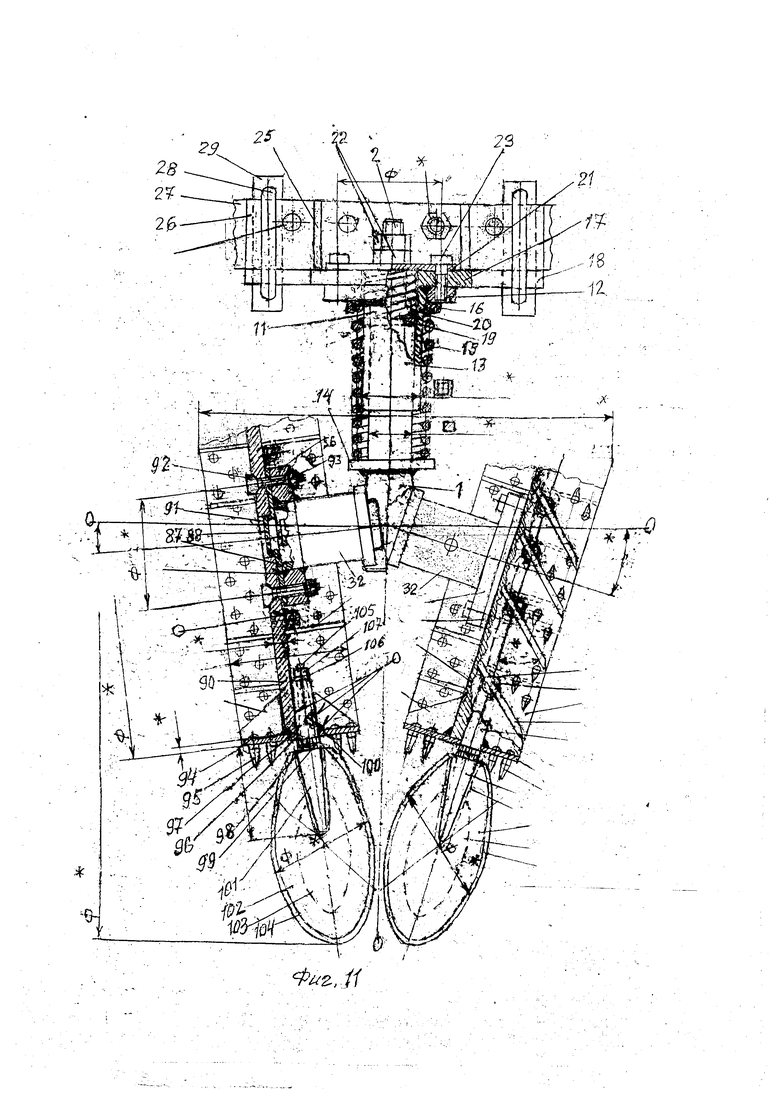

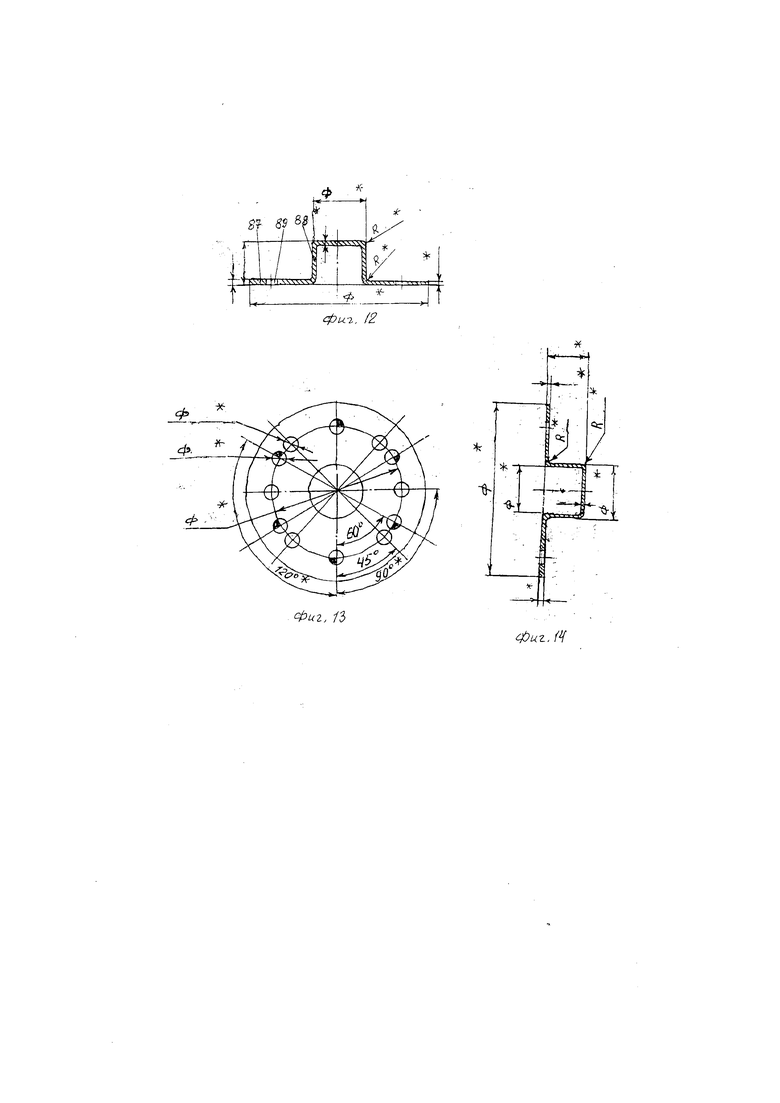

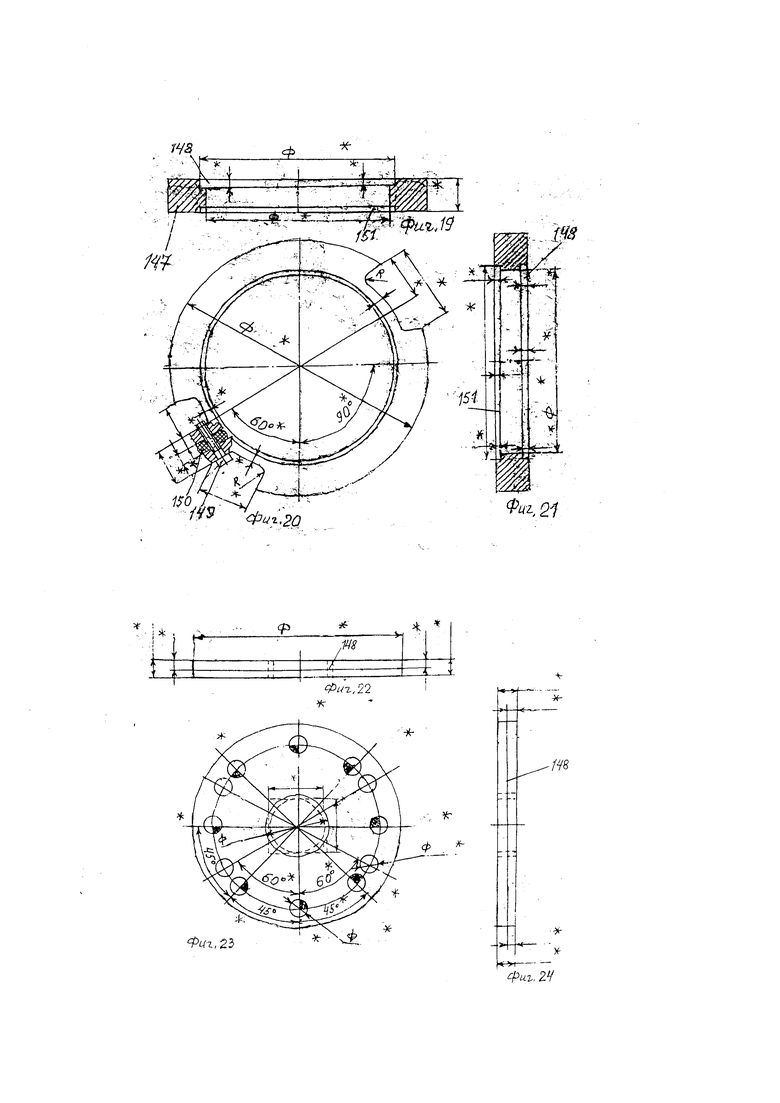

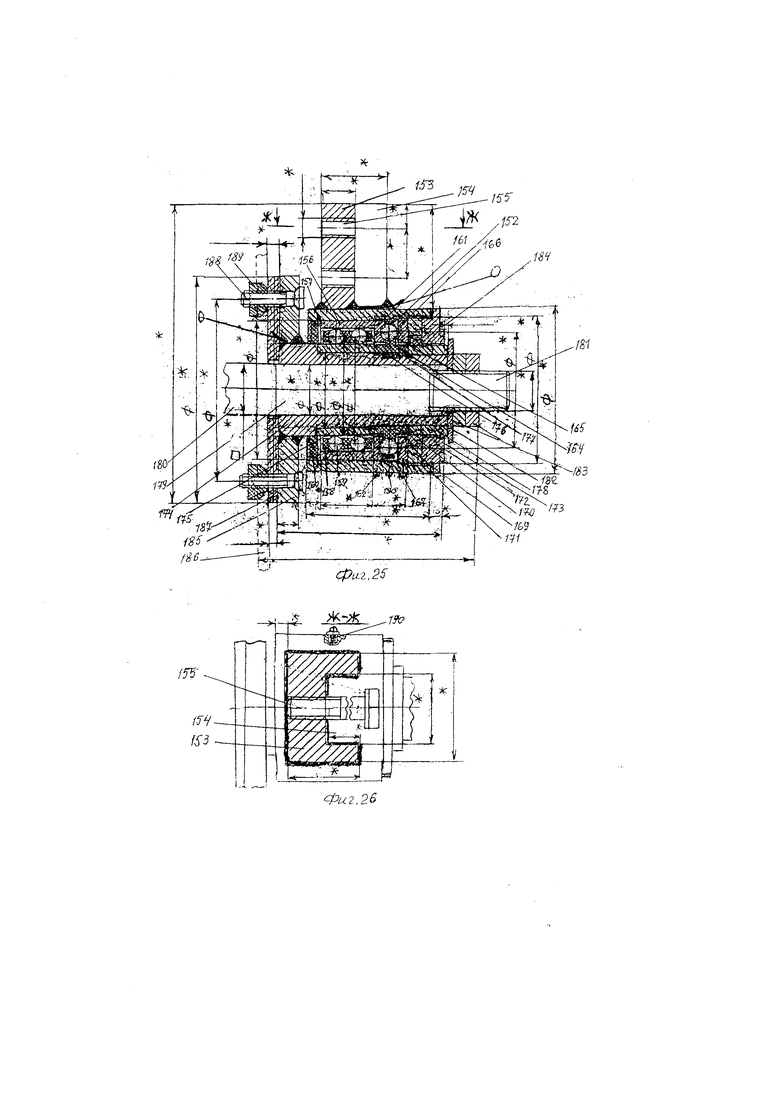

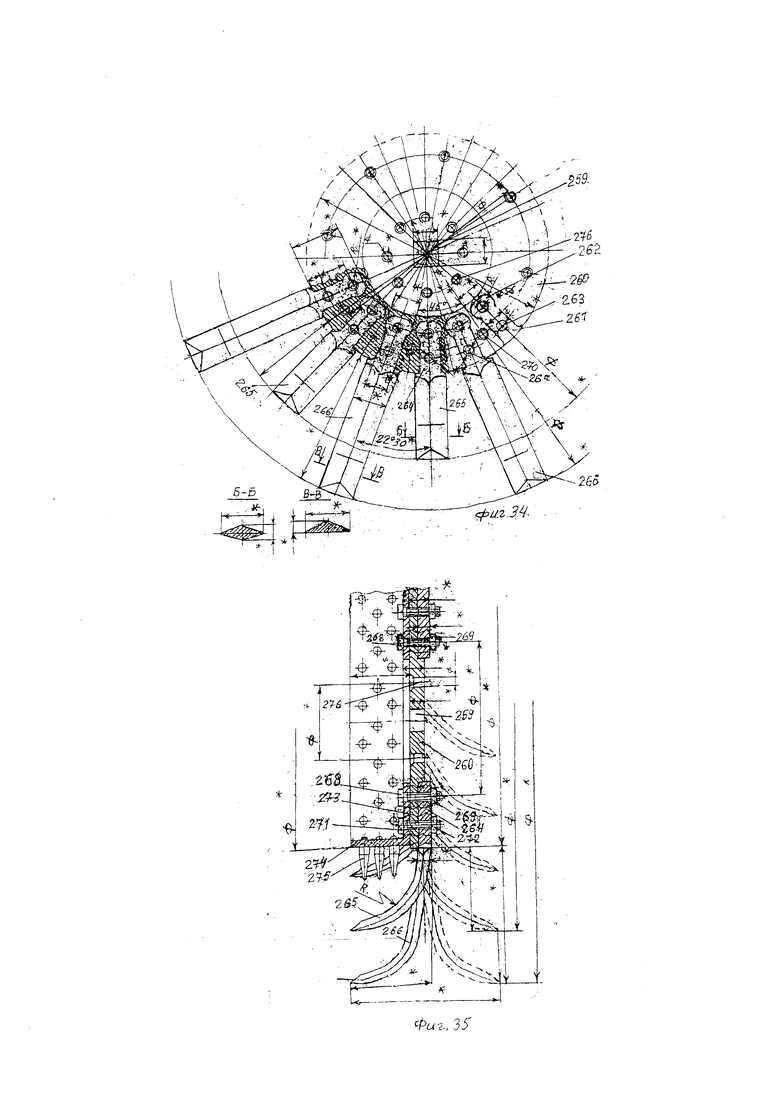

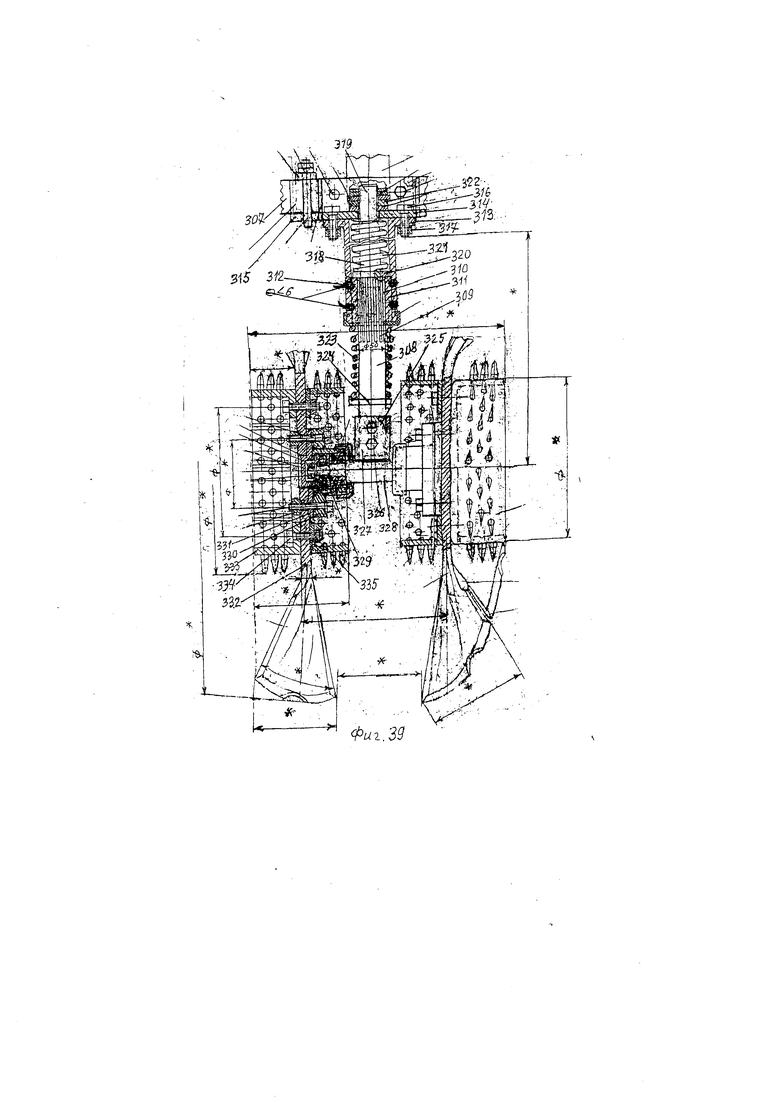

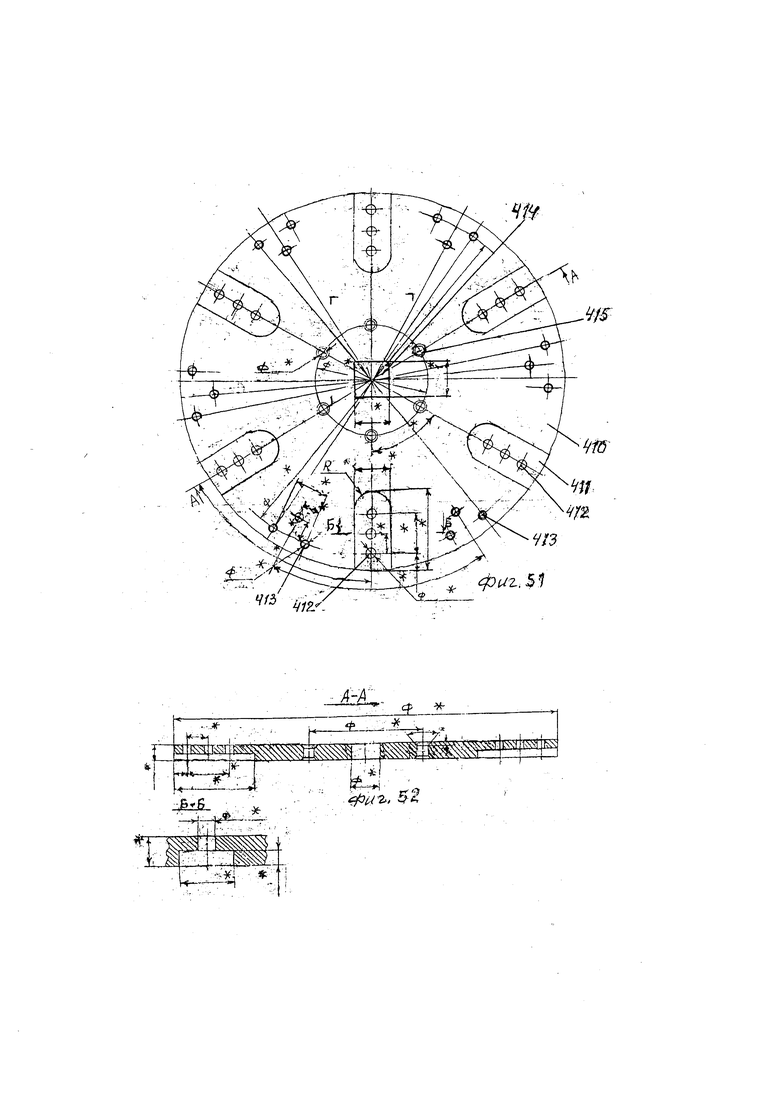

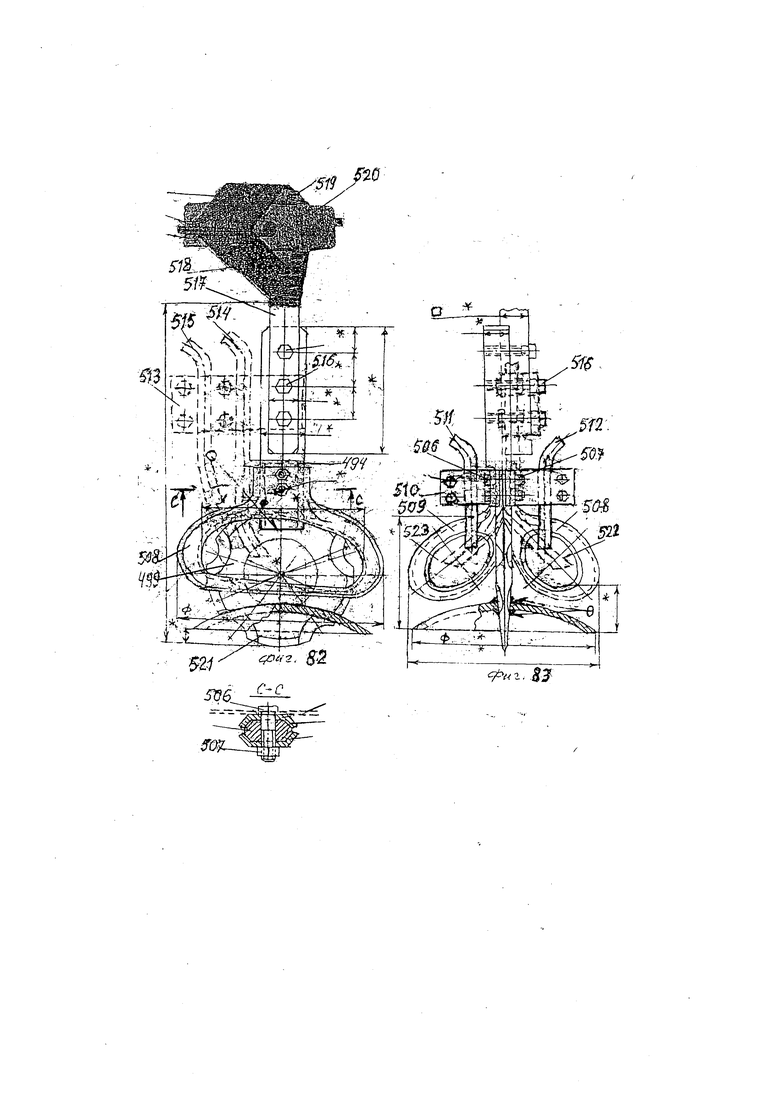

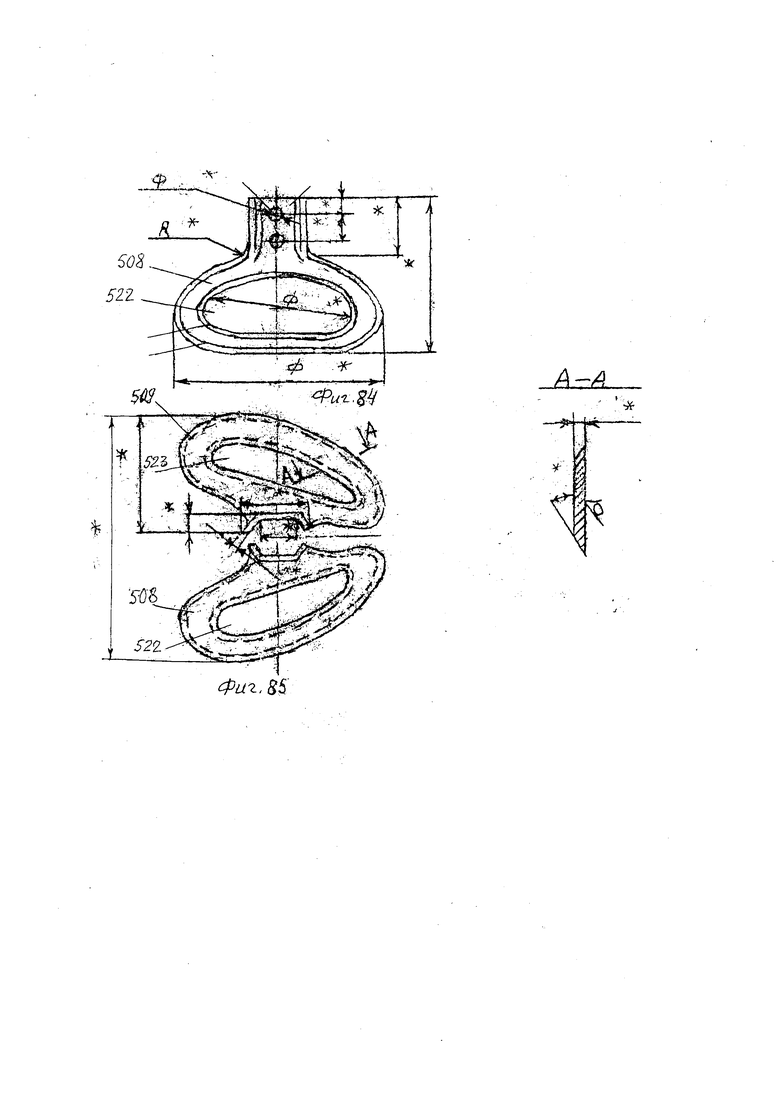

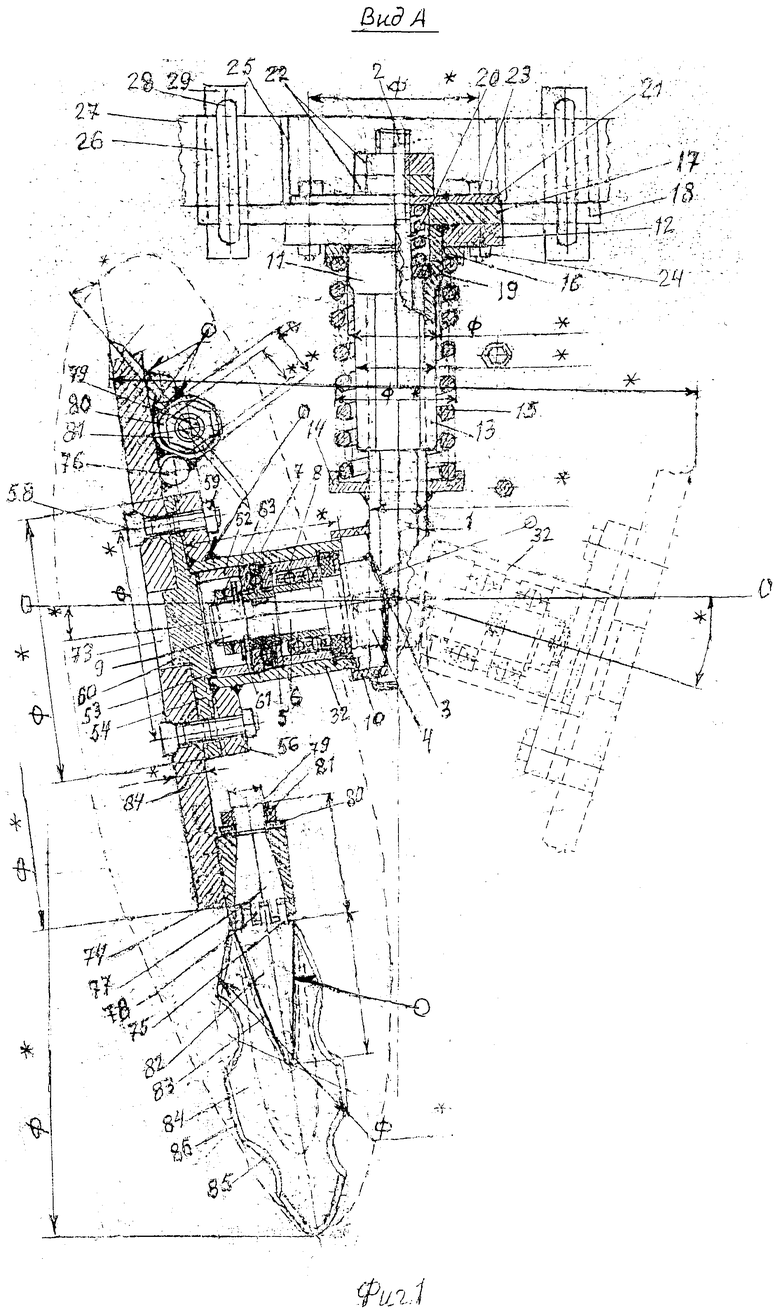

1. Это достигается тем, что Комплект унифицированных стоечно-корпусных принудительно-микровибрационных приводов модельных сборок со сменными почвообрабатывающими дисковыми орудиями и рабочими частями «ВИКОСТ»,в своей первичной модельной сборке по сборочному чертежу Базового конструктивного построения по Варианту 1 Исполнения 1 согласно изобретению содержит одну стойку, которая имеет в поперечном сечении форму шестигранника размерами 49 мм и общей длиной 580 мм (определяет изготовитель), у которой верхний резьбовой конец, а на нижнем конце стойки выполнены наклонно книзу под углом 6 градусов и с расположением в плане навстречу друг другу под углом 15 градусов два глухих отверстия, в которых запрессованы штифты, а на выступающие концы штифтов установлены глухим отверстием выполненным в центре головки две одинаковые оси, которые своим скошенным передним торцом головки приварены к нижнему концу стойки, а также наклонно под углом 6 градусов и под углом атаки по 15 градусов, при виде в плане спереди, причем каждая ось имеет две шейки под подшипники, а на переднем краю оси выполнен резьбовой конец, а над головкой оси на стойке приварен щиток, при этом стойка с двумя осями изготовляется отдельно от направляющей трубы, которая имеет длину 332 мм и диаметр 60 мм, с толщиной стенки 5 мм, которая изготовлена из отрезка трубы по ГОСТ 3262-75, а в направляющей трубе на верхний конец надет и приварен фланец диаметром 140 мм и толщиной 14 мм, в котором по окружности 110 мм выполнены через интервал 45 градусов восемь крепежных резьбовых M12 отверстий, при этом труба на своем нижнем конце на длине 80 мм обжата до шестигранной формы с наружными размерами 59 мм, а во внутренней полости размерами 49 мм, выполненными например, путем обжатия на горячо на оправке в штампе на прессе, а стойка в полости трубы сопряжена по посадке движения, и зафиксирована от горизонтального разворота, при этом на стойке выше щитка приварена буферная шайба, а на стойку с шайбой надета буферная пружина сжатия, на нее сверху уложена верхняя шайба, затем, стойку в сборе с пружинами и шайбами надевают снизу на направляющую трубу, которую ее фланцем закрепляют снизу на крепежной площадке в монтажной плите, а на выступающий верхний резьбовой конец стойки надевают до конца ее проточки опорную шайбу, а на верхний конец стойки с шайбой в трубе вкладывают пружину сжатия, имеющую диаметр 48 мм, навитую из пружинного прутка диаметром 8 мм с рабочим усилием до 240 кгс-мм, а на пружину сверху надевают крышку с ее центральным отверстием через верхний конец стойки, на котором предварительно накручивают гайку с контргайкой до контакта крышки с крепежной передней площадкой, у которой крепежные проходные отверстия совпадают с резьбовыми отверстиями во фланце направляющей трубы, затем их в сборе закрепляют болтами, а на их выступающих резьбовых концах могут быть закручены контргайки, причем на монтажной плите сверху для ее жесткости конструкции, приварены две косынки со стенкой, при этом нижняя часть плиты и боковая часть стенки прилегают к квадратной балке на раме сельхозтехники, а на балке они закреплены при помощи двух скоб с планками и затянуты на резьбовых концах скоб гайками с контргайками, которые предоставляют возможность перемены места крепления привода на раме сельхозтехники, путем перестановки скоб с планками, при этом на каждой оси привода устанавливается собираемый последовательно корпус, имеющий круглую наружную поверхность диаметром 90 мм, длиной 90 мм, во внутренней полости корпуса с заднего края вставляют стопорное кольцо в выполненную для него канавку, за кольцом вставляют по плотной посадке сальник до упора, затем с переднего края корпуса вставляют по плотной посадке до упора стопорного кольца подшипниковую втулку с наружным диаметром 77 мм и длиной 27 мм с внутренней гладкой поверхностью диаметром 58 мм, а на шейку оси диаметром 28 мм надевают по плотной посадке подшипниковую втулку с наружной гладкой поверхностью диаметром 38 мм, на нее надевают обойму с шариками диаметром 10 мм в расположенных для них отверстиях с интервалом через 13 мм, с возможностью их качения по радиальной гладкой поверхности в два ряда в горизонтальной плоскости в любую сторону, причем обойма может быть выполнена как металлической, так и неметаллической, а из упругого твердого износостойкого, маслостойкого материала, например из сверхвысокого молекулярного полимерного материала, затем на передней шейке оси диаметром 26 мм в выполненный шпоночный паз вставляют шпонку, при этом во внутренней полости корпуса выполнены две точные расточки, одна диаметром 80 мм, глубиной 8 мм и до упора подшипниковой втулки с диаметром 77 мм и вторая точная расточка диаметром 81 мм глубиной 8 мм, а с общей глубиной двух расточек на длину 23,4 мм, при этом в выполненные две расточки в корпусе и на шейку оси диаметром 26 мм со шпонкой, вставляют по плотной посадке подшипник упорно-радиальный горизонтально-микровибрационный, который устроен и собран по сборочному чертежу Варианта 1, Базового конструктивного построения Исполнения 1 или Исполнения 2, например подшипник упорный по Исполнению 1 показан на чертеже по виду сбоку, состоит из правой боковой направляющей части, толщиной 8 мм с точным наружным диаметром 80 мм и внутри ее по центру отверстие с диаметром 40 мм, а также из левой боковой направляющей части, толщиной 8 мм с точным наружным диаметром 81 мм и внутри по центру такое же отверстие диаметром 40 мм, при этом в двух направляющих частях с внутренней стороны выполнены напротив расположенные и совпадающие по окружности 58 мм радиальные дорожки, по которым в промежутке двух направляющих частей размещаются подшипниковые шарики, диаметром 14 мм, удерживаемые в отверстиях для них в обойме, с возможностью их качения по радиальным дорожкам во время вращения корпуса совместно с двумя направляющими частями подшипника, причем обойма может быть как металлической, так и неметаллической, а из упругого твердого маслостойкого материала, например из полимерного материала сверх высокомолекулярного, а своим центральным точным отверстием диаметром 26 мм, она плотно посажена на шейку оси, а своим шпоночным пазом плотно посажена на шпонку в шейке оси и зафиксирована от поворота обоймы во время вращения корпуса с двумя боковыми направляющими частями, в которых выполнена радиальная дорожка по сборочному чертежу Исполнения 1 одинаковой конструкции, а дорожка разделена по окружности размером 58 мм на шесть интервалов через угол 60 градусов, где находятся шесть вершин горок с дорожкой глубиной 1,2 и по этой же окружности в промежутке между вершин горок через угол 30 градусов находятся шесть понижений через интервал угла 60 градусов с максимальным углублением на 2,2 мм и общим размером углубления 3,4 мм каждого, из которого в дорожке в двух боковых направляющих частях в шести углублениях их части размерами по 2,2 мм являются рабочими для двенадцатикратной горизонтальной микровибрации корпуса, при условии совместной сборки в корпусе правой боковой направляющей части с обоймой неподвижно посаженной на оси, и с шариками, погруженными до конца глубины шести понижений в дорожке правой части и зафиксированной от поворота при помощи резьбового фиксатора сверху на корпусе и с нижним концом размещенным в прямоугольном пазу в боковине подшипника, причем с собранной с ней в корпусе левой боковой направляющей части с ее разворотом на угол 30 градусов на дорожке одной из шести вершин слева или справа горок по кругу, которая также зафиксирована от разворота, таким же способом в прямоугольном пазу нижним концом резьбового фиксатора, каким и правая боковая часть, а между двух фиксаторов выполнено резьбовое отверстие для смазки, с завернутым в нем винтом или масленкой, причем подшипник в сборе имеет общую ширину 23,4 мм и предназначен в его собранном состоянии для двенадцатикратной горизонтальной принудительной микровибрации корпуса при его вращении за каждый оборот, и для надежности точного закрепления двух направляющих боковых частей подшипника в корпусе, и при этом возможности качения по дорожкам в двух боковых частях подшипника шариков и вращения их в отверстиях неподвижной обоймы, в левую боковую часть подшипника упирается торцом втулка в корпусе, прижатая через прокладку при помощи фланцевого переходника, его круглым выступом размещенным внутри в полости корпуса, а фланцевый переходник закрепляется на корпусном фланце, который приварен на переднем краю корпуса, причем закрепление фланцевого переходника на фланце производится через совпадающие крепежные отверстия крепежными болтами, которые своим конусом под головкой размещаются в конусных лунках крепежных отверстий и гайками или фланцевый переходник закрепляется на фланце корпуса при помощи трех винтов с потайными головками и для винтов во фланце трех резьбовых отверстий М6, причем у фланцевого переходника выполнен на переднем торце в центре установочный выступ квадратной формы размерами 40×40 мм и высотой 6 мм, служащий для установки с центрацией сменных рабочих дисков, при этом обойма упорного подшипника с шариками и втулка радиального подшипника неподвижно закреплены на передней и задней шейках оси плотно прижатыми через шайбу с имеющейся у ней с переднего торца рабочую проточку точной глубиной равной 2,2 мм из общей толщины шайбы 6 мм, которая надета на резьбовой конец оси и затянута гайкой с контргайкой, причем закрепляемый на фланце корпуса фланцевый переходник выполнен своим фланцем скошенным с одной торцевой поверхности и с обратной стороны второй торцевой поверхности, например, как показано на чертеже Варианта 1 Исполнения 1 Конструктивного построения, где на заднем торце по краю его борта толщина 6 мм, а на другом краю борта толщина 4,5 мм, при этом на переднем его торце в положении повернутого по кругу на угол 90 градусов (накрест) относительно заднего торца, толщина одного края его борта 4 мм, а второго противоположного края толщина 3,2 мм, при этом все крепежные отверстия выполнены совпадающими с фланцем корпуса, при этом в такой сборке корпуса, на нем устанавливается сменный рабочий диск, причем фланцевый переходник может быть металлический или неметаллический, например из сверх высокомолекулярного полимерного материала или ему подобного из пластмассы, такое устройство фланцевого переходника дополняет приводной корпус еще четырехкратной независимой горизонтально-наклонной принудительной микровибрацией, а в общем количестве диск совершает общую шестнадцатикратную микровибрацию за каждый полный оборот, это способствует облегченному погружению рабочих частей орудия в почву и выходу их из почвы с стряхиванием налипающих ее частиц при повышенной влажности почвы или твердости и уменьшает тяговое усилие трактора, а также позволяет работать в режиме выше традиционной скорости и этим повысить производительность и качество процесса почвообработки, причем по выбору изготовителя, для повышения стойкости и надежности упорного подшипника, а также увеличения рабочего размера горизонтальных микровибраций до размеров по 2,7 мм за каждый период их образования, достигается путем увеличении контактирующих поверхностей шариков в направляющих дорожках, и благодаря этому возможного увеличения скорости движения сельхозтехники и производительности почвообработки, при этом устройство упорного подшипника выбирают по Варианту 1, Исполнения 2 показанного на сборочном чертеже конструктивного построения упорного подшипника, при этом в упорном подшипнике в его обойме применяют шарики диаметром 15 мм в комплекте пяти штук, увеличивают в обойме толщину до 7,4 мм ее вертикальной стенки, причем обойма может быть металлической или из сверх высокомолекулярного полимерного материала, а в правой и левой боковых направляющих частях, их радиальная дорожка разделена по окружности размером 58 мм на пять интервалов через угол 72 градуса, с образованием пяти горок глубиной дорожки по 1,2 мм и в промежутке между горок пяти понижений, также через интервал 72 градуса и с общей глубиной по 4 мм каждое, остальное устройство и порядок сборки остаются такими же, как в Исполнении 1, причем изготовитель по своему выбору, с целью повышения качества почвообработок, снижения усилия погружения в почву рабочих частей орудия и повышения скорости движения сельхозтехники и других параметров процесса, может изменить устройство подшипника упорного горизонтально-микровибрационного и подшипника радиального свободного качения шариков по гладким круглым поверхностям его втулок, например путем увеличения количества и рядности шариков в обойме радиального подшипника свободного качения и уменьшения количества до четырех штук шариков с большим диаметром до 16 мм в обойме упорного подшипника с уменьшением количества горок и понижений на дорожках боковых частей, а также увеличения размера колебаний горизонтальных микровибраций, при этом устройство рабочего диска представляет простую конструкцию и универсальность в применении, где на чертеже первичной основной сборки Варианта 1 на виде спереди и виде в плане спереди показано в полном комплекте орудие готовое для установки на раме сельхозтехники для работы, где на корпусе с фланцем и фланцевым переходником стоечно-корпусного привода двухосевого установлены сменные два диска, имеющие плоскую круглую форму диаметром 313 мм, толщиной 8 мм (устанавливает изготовитель), диск своим центральным квадратным отверстием размерами 40×40 мм установлен на переднем квадратном выступе фланцевого переходника и затянут крепежными болтами с гайками с конусным торцом или болты с конусным торцом под головкой закручены в резьбовые отверстия во фланце корпуса, причем в диске по краю его борта приварены настроечно-установочные втулки по кругу с интервалом через угол 60 градусов, имеющие наружный диаметр 42,3 мм и длину 50 мм, у которых внутреннее отверстие выполнено конусным снизу от диаметра 37 мм до диаметра 32 мм в верхнем конце, на нижнем конце втулок выступающим от края диска выполнены по кругу с интервалом через угол 15 градусов шлицевые зубья, высотой до 8 мм, причем для надежности крепления втулок, к ним с двух боков и к диску приварены отрезки кругляков, при этом в конусные отверстия втулок вставлены с таким же конусом на средней части держатели, с выполненными по кругу таки ми же, как и во втулке шлицевыми зубьями, контактирующими с зубьями во втулке, а на верхнем конце держателя выполнена резьба М20, на ней надета шайба и конец затянут гайкой, причем средняя часть держателя, также выполнена диаметром 42,3 мм, а книзу конусной с плоским срезом до половины диаметра на всей длине, которым держатель сварен в верхней части в лопастном резаке, который имеет круглый плоский рабочий контур диаметром 230 мм, выполненный из тонколистовой стали 65Г ГОСТ 14959-79 или стали 3X13 ГОСТ 5632-75, толщиной 5 мм или 6 мм, а по контуру резака выполнены в четырех местах с интервалом через угол 72 градуса радиусные углубления и по всему контуру выполнена фаска с острой кромкой, причем все лопастные резаки развернуты во втулках под углом атаки выбранным по 30 градусов, а у резаков их средняя часть имеет мелкую сферическую выпуклость со стороны фасок для жесткости, а в готовом состоянии каждый лопастной резак закален с отпуском до твердости 54…58 единиц, причем в комплекте основной сборки два орудия на одной стойке по Виду спереди наклонены книзу под углом 6 градусов, а по Виду в плане (спереди) под углом атаки по 15 градусов, со встречно расположенными на двух дисках лопастными резаками под углами атаки по 30 градусов, при этом диск имеет общий диаметр 735 мм, в таком комплекте при движении прямо орудие с двумя дисками способно производить сплошной захват обработки почвы размером до 540 мм за один проход и с глубиной регулируемой сельхозтехникой до 230 мм, а с учетом наличия у дисков шестнадцатикратной микровибрации за каждый оборот, резаки диска поочередно с облегчением погружаются в почву и выходят из нее со стряхиванием налипающих мелких частиц почвы на лопастных резаках, а орудие способно производить качественную почвообработку с уменьшенным усилием трактора, с возможной увеличенной скоростью по сравнению с традиционной и с высокой производительностью.

2. Комплект содержит в первичной сборке орудия выполненное по сборочному чертежу Варианта 1, Варианта 2, Исполнения 2, по Виду спереди модельную сборку конструктивного построения, в которой в двух корпусах с вращающейся осью, в приводе на одной подвижной вертикально и подпружиненной стойке, такой же, как по Варианту 1 Исполнения 1, на двух корпусах с фланцами установлен упрощенной конструкции фланцевый переходник микродвухторцебийный, выполненный из тонколистовой стали толщиной 2 мм, по чертежу конструктивного построения, методом штамповки в штампе для вырезки фланца и вытяжки круглого диаметром 45 мм выступа высотой до 8 мм и с последующей пробивкой во фланце крепежных отверстий, а его фланец с диаметром 156 мм выполнен по толщине с наклоном, от одного края к другому, где на одном краю толщина 2 мм, а напротив расположена толщина 1,5 мм, а с обратного торца с повернутым на угол 90 градусов (накрест) относительно первого торца, на одном краю толщина 1,2 мм, а на другом краю толщина 0,8 мм (определяет конструктор), такой фланцевый переходник при сборке с корпусом закрывает и предохраняет переднюю полость корпуса от загрязнения, а также создает принудительную независимую дополнительную горизонтальную наклонную четырехкратную микровибрацию за каждый оборот, передающую закрепленному на фланце корпуса сменному рабочему диску, а с наличием внутри корпуса подшипника упорного горизонтально-микровибрационного, с его независимой двенадцатикратной микровибрацией самого корпуса, то за каждый оборот, закрепленный рабочий диск совершает совместную шестнадцатикратную микровибрацию за каждый полный оборот, при этом в комплекте основной сборки использованы комплектные два корпуса с фланцем и с закрепленным диском-обоймой на каждом, имеющим диаметр 313 мм, плоский с двух сторон и толщиной 8 мм, у которых в центре выполнено установочное отверстие диаметром 45 мм и в нем еще квадратное отверстие размерами 40×40 мм, а вокруг него на окружности 120 мм выполнены шесть крепежных проходных отверстий диаметром 12,5 мм через интервал угла по 60 градусов и на этой же окружности между ними еще шесть таких же отверстий через интервал угла 45 градусов, через которые рабочий диск закрепляется при помощи болтов с конусом под головкой размещенной в конусных углублениях в отверстиях рабочего диска и в резьбовых M12 отверстиях фланца корпуса и затянутых на выступающих резьбовых концах гайками или без гаек, причем фланцевый переходник по выбору изготовителя может быть при сборке зафиксирован по окружности на фланце корпуса в любом расположении с совпадающими крепежными отверстиями или может быть закреплен на нем до сборки, при помощи дополнительных трех винтов с потайными головками и для них трех резьбовых отверстий во фланце корпуса, при этом каждый диск-обойма имеет на своем наружном диаметре 313 мм приваренный своей внутренней полостью трубчатый шипованный выравниватель, выполненный из отрезка трубы по ГОСТ 10704-76, у которого на наружной радиальной поверхности в выполненных сквозных отверстиях равномерно расположенных и в достаточном количестве вставлены проточенными концами и заварены с внутренней стороны круглые шипы с проточенными на конус и заостренными нижними концами, а также на выравнивателе выполнены шесть технологических отверстий диаметром 42,3 мм, с интервалом через угол 60 градусов или восемь отверстий с интервалом через угол 45 градусов, а в эти отверстия вставлены отрезки трубок с наружным диаметром 42,3 мм и с внутренним конусным отверстием от 37 мм до 32 мм диаметром в конце и длиной по 50 мм, отрезанных из трубы по ГОСТ 3262-75 и в которых на нижних концах выполнены с интервалом угла по 15 градусов шлицевые зубья, а трубки приварены с внутренней стороны выравнивателя и к плоской поверхности диска, причем трубки своими шлицевыми зубьями соединены со шлицевыми зубьями, выполненными в средней части держателя, который книзу выполнен также конусным с плоским срезом до половины диаметра на всей длине, которым он сварен по кромке конуса в средней части резака, а у резака вся средняя часть по окружности имеет мелкую сферическую выпуклость для жесткости со стороны фасок с острой кромкой выполненных по контуру, который имеет круглую форму диаметром 230 мм и толщину 5 мм, а на верхнем конце держателя выполнен резьбовой конец, на который надета шайба и затянут гайкой, причем держатель изготовлен из стали 40Х ГОСТ 4543-75,а резак из стали 3X13 ГОСТ 5632-75 или стали 7X3 ГОСТ 5950-74, а после приварки к резаку держателя, лопастной резак подвергается закалке с отпуском до твердости 56…60 единиц, причем такой комплект моделированного орудия, по Виду в плане спереди с двумя дисками установленными под углом атаки по 15 градусов в двух корпусах на одной стойке, способно производить сплошную безоборотную внутрипочвенную обработку шириной до 540 мм, с установкой на раме сельхозтехники в один или в два ряда.

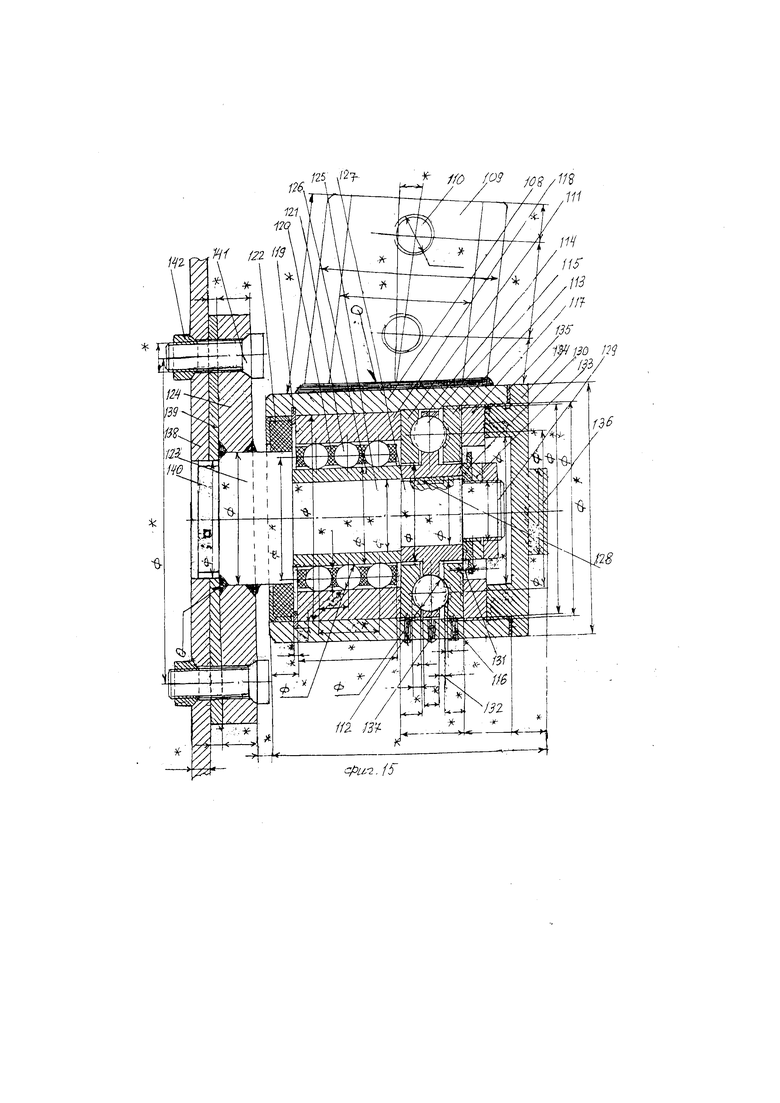

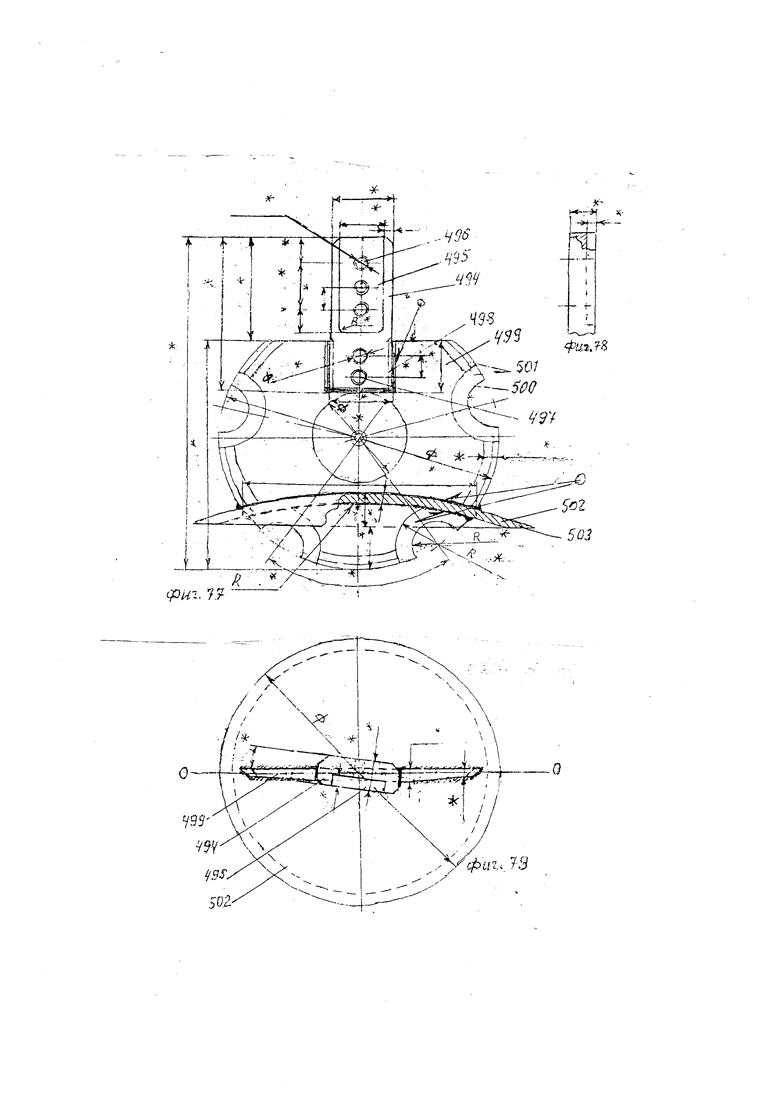

3. Комплект содержит сборку стоечно-корпусного принудительно-микровибрационного привода с вращающейся осью с радиальным подшипником и с упорным горизонтально-микровибрационным подшипником, выполненную по сборочному чертежу Варианта 3, Базового конструктивного построения, Вид сбоку, состоящую из моделированного корпуса имеющего круглую форму диаметром 90 мм общей длиной 90 мм, на верхней радиальной поверхности крепежное ушко приваренное наклонно вправо под углом 6 градусов относительно вертикальной оси, ушко выполнено прямоугольной формы размерами 70×50 мм и высотой 90 мм, в нем прямоугольный паз размерами 50×30 на всю высоту, а по центру два крепежных отверстия с резьбой М14, на расстоянии от верхнего края 25 мм и между центров 40 мм, при этом корпус привода выполнен по примеру Варианта 1 с последовательной сборкой, например во внутренней полости корпуса выполнены с задней стороны две точные расточки диаметром 80 мм, глубиной 8 мм и диаметром 81 мм глубиной 8 мм, с общей глубиной на длину 23,4 мм до расточки диаметром 77 мм к выходу переднего края корпуса, а при сборке в выполненные две первые расточки вставляют по плотной посадке подшипник упорно-радиальный горизонтально-микровибрационный, который устроен и собирается по сборочному чертежу идентично, как и по Варианту 1, Исполнения 1 или Исполнения 2 и у которого правая и левая боковина подшипника может быть изготовлена самим изготовителем по такому же описанию, после этого вначале вставляют левую боковую направляющую часть до упора выточки диаметром 80 мм и фиксируют ее от кругового разворота в корпусе резьбовым фиксатором его нижним концом размещающимся в канавке на наружной радиальной поверхности левой боковой части подшипника, затем собирают правую боковую часть подшипника в сборе с обоймой с шариками и вставляют ее с разворотом на 30 градусов в расточку диаметром 81 мм, с точным совпадением у нее на радиальной наружной поверхности фиксирующей канавкой и нижним концом второго резьбового фиксатора, затем вставляют упорную втулку, после этого с левой стороны корпуса вставляют в выточку диаметром 77 мм втулку радиального подшипника, за ним вставляют обойму с шариками, за ней вставляют плотно сальник, после этого берут готовую к сборке ось, у которой на ее головке приварен фланец корпуса, такой же конструкции и размерами, как и фланец корпуса по сборке привода Варианта 1, затем на шейку оси надевают по плотной посадке подшипниковую втулку, причем втулка радиального подшипника может быть выполнена самим изготовителем, например путем реставрации готового радиального подшипника взятого по ГОСТ, у которого внутренняя втулка удаляется, а в изготовленной втулке ее наружная круглая поверхность выполняется цилиндрической (гладкой), затем на шейке оси вставляют плотно в шпоночный паз шпонку, после этого ось продевают задним концом в отверстие обоймы упорного подшипника с попаданием в отверстии шпоночным пазом на шпонку по плотной посадке и с попаданием в обойму с шариками упорного подшипника и досылкой оси до конца ее подшипниковых шеек, затем на резьбовой конец оси надевают упорную шайбу, у которой имеется ступенчатая проточка точной глубины 2,2 мм, соответствующей размеру рабочей глубины размером 2,2 мм в упорном подшипнике для горизонтальной двенадцатикратной микровибрации корпуса за каждый его оборот, после этого ось затягивают гайкой с контргайкой, затем на резьбовую часть крышки надевают прокладку и при помощи шестигранного выступа на крышке затягивают ее до упора заднего торца корпуса, причем перед сборкой подшипники необходимо смазать солидолом через масленку, а после полной сборки корпуса привода необходимо проверить его настройку на работоспособность, для этого придерживая корпус, его ось в сборе с фланцем проворачивают их по кругу, при этом ось должна легко вращаться и совершать горизонтальную двенадцатикратную микровибрацию на настроенный рабочий размер 2,2 мм при каждом полном обороте относительно неподвижного корпуса, а после настройки привода, его доукомплектовывают входящим в комплект готовым сменным рабочим диском с фланцевой прокладкой двухмикроторцебийной, надевая их своим квадратным центральным отверстием на передний квадратный выступ оси, затем в сборе закрепляют на фланце оси в резьбовых M12 отверстиях крепежными болтами, у которых конусные торцы под головкой, размещающимися в отверстиях с конусным углублением в рабочем диске, а также затянуты гайками на выступающих концах во фланце, при этом рабочий диск получает дополнительную независимую горизонтально-наклонную четырехкратную микровибрацию за каждый оборот, причем прокладка выполнена с уклонами ее двух торцевых плоскостей и с разными толщинами ее краев, например на одной плоскости по краю ее окружности с диаметром 156 мм, толщина 6 мм, а на другом краю толщина 4,5 мм, а на обратной плоскости с выполнением на ней при повернутой по кругу на угол 90 градусов (накрест), на одном краю толщина 4 мм, а на другом краю толщина 3,2 мм (определяет конструктор), причем первоначальный размер толщины прокладки и ее толщины краев по окружности на двух торцевых плоскостях при выполнении уклонов или с другими ее размерами устанавливает изготовитель прокладок, которому предлагается изготавливать прокладки фланцевые микродвухторцебийные в приспособлении зажимном универсальном, для проточки на токарном станке, такое приспособление показано на сборочном чертеже ДП.2014.100.010 СБ Конструктивного построения с обозначенными исполнительными размерами, совместно с его деталями, наименованиями, обозначениями и техническими требованиями, причем сборку фланцевой прокладки с фланцем на головке оси производят в любом ее расположении по кругу с совпадением крепежных отверстий во фланце оси, при этом обеспечивается фланцу на головке оси в сборе с фланцевой прокладкой дополнительная независимая четырехкратная наклонная горизонтальна микровибрация за каждый полный оборот, а установленному на стоечно-корпусном приводе сменному рабочему диску, с учетом наличия в корпусе своей принудительной горизонтальной двенадцатикратной микровибрации за каждый оборот, рабочий диск получает общую принудительную шестнадцатикратную микровибрацию за каждый оборот, при этом изготовитель по своему выбору может установить в промежутке между фланцем на головке оси и рабочим диском вместо одной фланцевой прокладки, собранную двухслойную из двух таких же фланцевых прокладок, например, собранную жестко из двух одинаковых прокладок, через интервал по кругу с углом 45 градусов и этим увеличить количество общей микровибрации за каждый оборот диска, для этого предлагается изготовителю сборку двух прокладок производить к Варианту 3 по сборочному чертежу ДГ.2008.118.843.030.022-04 СБ, при этом рекомендуется руководствоваться технологией сборки двух микровибрационных прокладок, а также придерживаться порядка проточки каждой прокладки в токарном станке с использованием приспособления зажимного универсального, в которое вкладывают заготовку прокладки в выточку и зажимают на разрезе кольца болтом с буфером затем в сборе приспособление зажимают в патроне токарного станка и производят проточку первого торца по размерам ее толщины краев, указанных в чертеже, после этого ослабляют зажимной болт и прокладку вынимают из приспособления, далее для проточки партии прокладок ее первого торца, процесс закрепления и извлечения повторяется, а для проточки партии этих же прокладок их вторых торцов, приспособление зажимное переворачивают на 180 градусов и в нем зажимают прокладку с необработанным торцом на лицевую сторону в выточке и зажимают с поворотом на угол 90 градусов (накрест) ее проточенным первым торцом обращенным книзу относительно первой выточки в приспособлении, которое затем зажимают в патроне токарного станка и производят проточку второго торца прокладки во всей партии, выдерживая размеры уклонов торцов по толщине, указанных в чертеже прокладки, причем такие же прокладки могут изготавливаться из пластмассового упругого твердого материала, например в литьевой форме на литейной машине высокого давления.

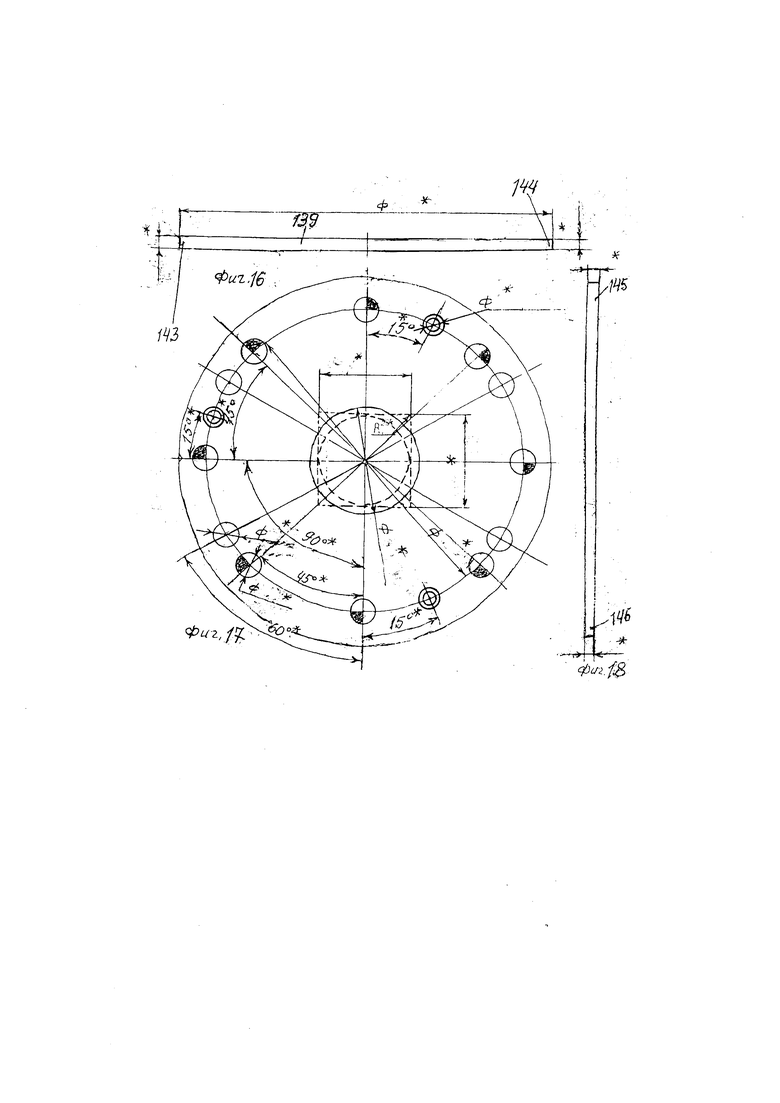

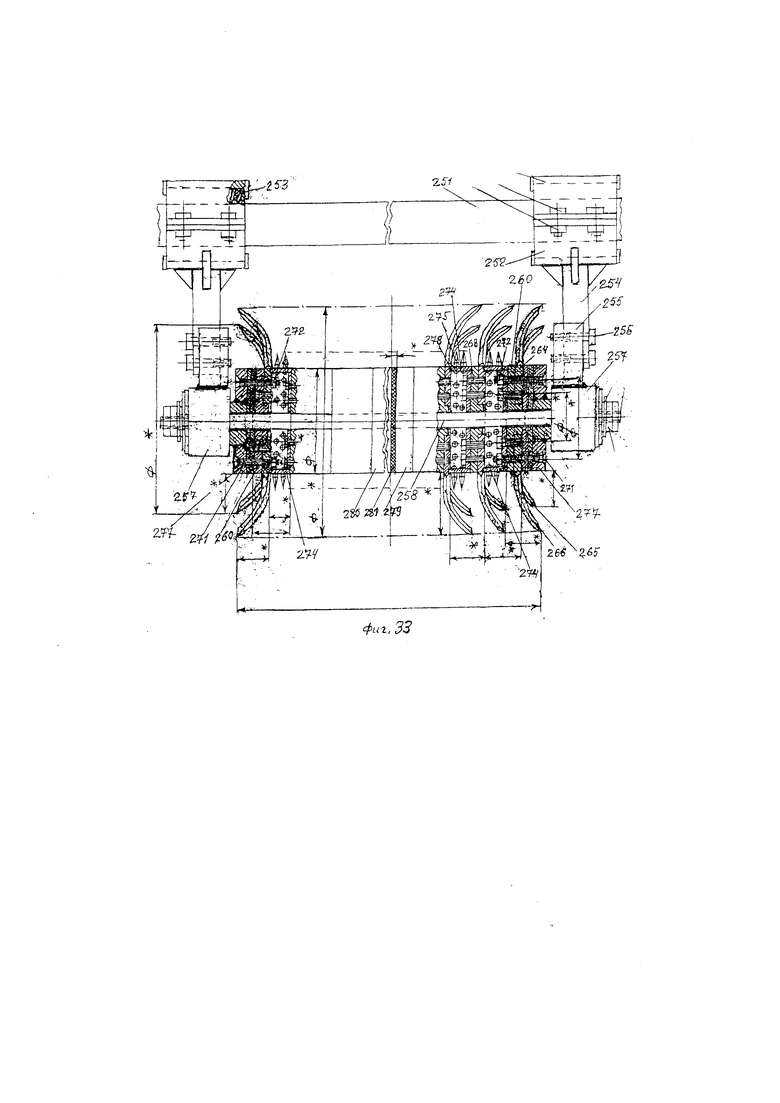

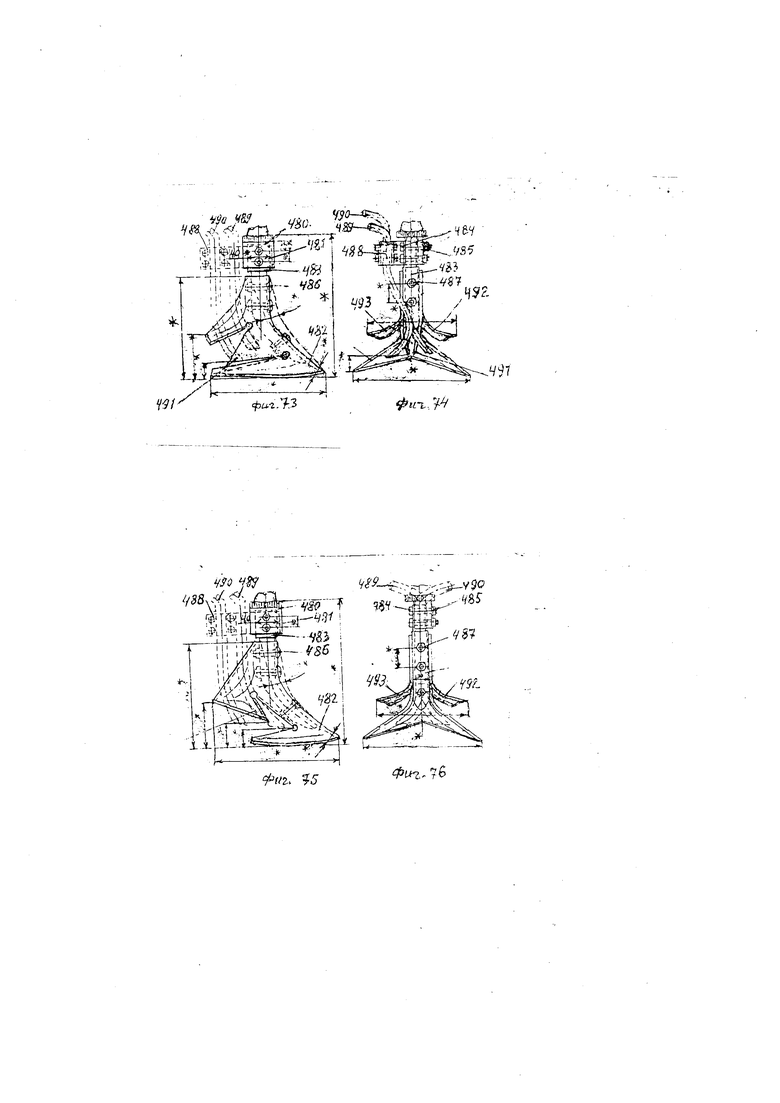

4. Комплект содержит сборку модельного стоечно-корпусного микровибрационного привода с вращающейся втулкой с валом батареи, Конструктивное построение, Вариант 4. Исполнение 1, Исполнение 2, сборочный чертеж, где на Виде сбоку показан корпус привода выполненный по примеру корпуса привода по Варианту 3 и с его последовательной сборкой, но у которого имеются различия по размерам и устройству во внутренней части корпуса, который выполнен из отрезка трубы по ГОСТ 10704-76, наружного диаметра 108 мм и длиной 103 мм, на верхней радиальной поверхности приварено вертикально крепежное ушко прямоугольной формы размерами 50×70×90 мм, в нем выполнен прямоугольный паз размерами 30×50 мм и два крепежных отверстия M14 по центру оси, а внутри корпуса выполнены справа налево две точные расточки, первая диаметром 100+0,1 мм, а вторая 100+0,3 мм, а с левого конца внутри корпуса выполнена канавка глубиной 1,3 мм шириной 1,5 мм на расстоянии 10 мм от края, при этом в первую расточку вставляют по плотной посадке втулку радиального подшипника и стопорят ее стопорным кольцом, за ним вставляют обойму с шариками в ней в два ряда, затем вставляют плотно сальник до упора, а с правого конца корпуса вставляют по плотной посадке левую боковую часть упорного подшипника, досылая ее до упора во втулку и ориентируясь с совпадением на корпусе с нижним концом его резьбовым фиксатором фиксирующимся для него в прямоугольном углублении на радиальной поверхности в левой боковой части, после этого вставляют обойму с шариками совместно с правой боковой частью по плотной посадке, с разворотом ее на угол 30 градусов по кругу и с совпадением на корпусе с резьбовым фиксатором и с фиксирующим для него прямоугольным углублением и зажимом им правой боковой части упорного подшипника, затем вставляют упорную втулку и уплотнитель, надевают прокладку на резьбовую часть крышки и закручивают крышку используя ее шестигранный выступ, причем с возможностью качения шариков в упорном подшипнике, после этого на вращающуюся втулку вставляют по плотной посадке втулку радиального подшипника, затем вставляют шпонку в шпоночный паз на втулке, которой попадают в шпоночный паз затем надевают упорную втулку, после этого в точное сквозное отверстие вращающейся втулки вставляют по плотной посадке круглой шейкой с диаметром 38 мм батарейный вал, у которого далее на всю длину квадратная часть сечением 40×40 мм, а на заднем резьбовом конце батарейного вала надевают упорную шайбу и корпус в сборе затягивают гайкой с контргайкой, при этом выверяют наличие зазора между выступающим торцом упорной втулки и стенкой упорной шайбы, который должен соответствовать размеру 2,2 мм, как и в упорном подшипнике рабочему размеру, для образования им горизонтальной двенадцатикратной микровибрации за каждый оборот и передачи ее корпусу с втулкой с приваренным к ней фланцем на батарейном валу, а также закрепленному на фланце рабочему диску, в промежутке которых установлена одна фланцевая микродвухторцебийная прокладка, для образования дополнительной горизонтальной четырехкратной микровибрации установленному рабочему диску за каждый его оборот, который закреплен на фланце корпуса крепежными болтами с конусным торцом под головкой размещаемыми для них в конусных крепежных отверстиях в диске и в резьбовых M12 отверстиях во фланце и затянуты гаками, причем перед сборкой корпуса с валом батареи в корпусе подшипники смазывают солидолом через масленку, после чего проверяют настройку с микровибрацией корпуса на батарейном валу, для этого закрепляют неподвижно ушко корпуса и проворачивают по кругу фланец с фланцевой прокладкой на корпусе с валом батареи или без вала, а при проворачивании корпус должен легко крутиться и совершать горизонтальную двенадцатикратную микровибрацию на настроенный рабочий размер по 2,2 мм и плюс независимую четырехкратную микровибрацию от фланцевой микродвухторцебийной прокладки, то есть общую шестнадцатикратную микровибрацию за каждый оборот, причем по выбору изготовителя, он может установить в корпусе упорный подшипник по Исполнению 2,с предпочтительными рабочими вибрирующими размерами по 2,7 мм по десять раз за полный оборот фланца, а с фланцевой прокладкой в сборе на головке вращающейся втулки в общем четырнадцать раз за каждый оборот в неподвижном корпусе, в этом варианте в упорном подшипнике в его обойме устанавливают равномерно размещенные по окружности пять штук роликов диаметром по 16 мм и шириной по 14 мм, у которых оба торца выполнены с двух сторон на конус, а средняя часть радиальная диаметром 16 мм и шириной по 8 мм, при этом в обойме увеличивают толщину вертикальной стенки до размера 7,8 мм, а сама обойма может быть металлической или из полимерного материала сверх высокомолекулярного, а в левой и правой боковых направляющих частях их радиальная дорожка разделена по окружности размером 78 мм на пять интервалов через угол 72 градусов с образованием пяти горок глубиной по 1,3 мм дорожки и в промежутках между ними пять понижений через угол 36 градусов глубиной по 2,7 мм и общей глубиной по 4 мм каждое понижение, остальное устройство и порядок сборки остаются такими же, как и в Исполнении 1 с круглыми шариками.

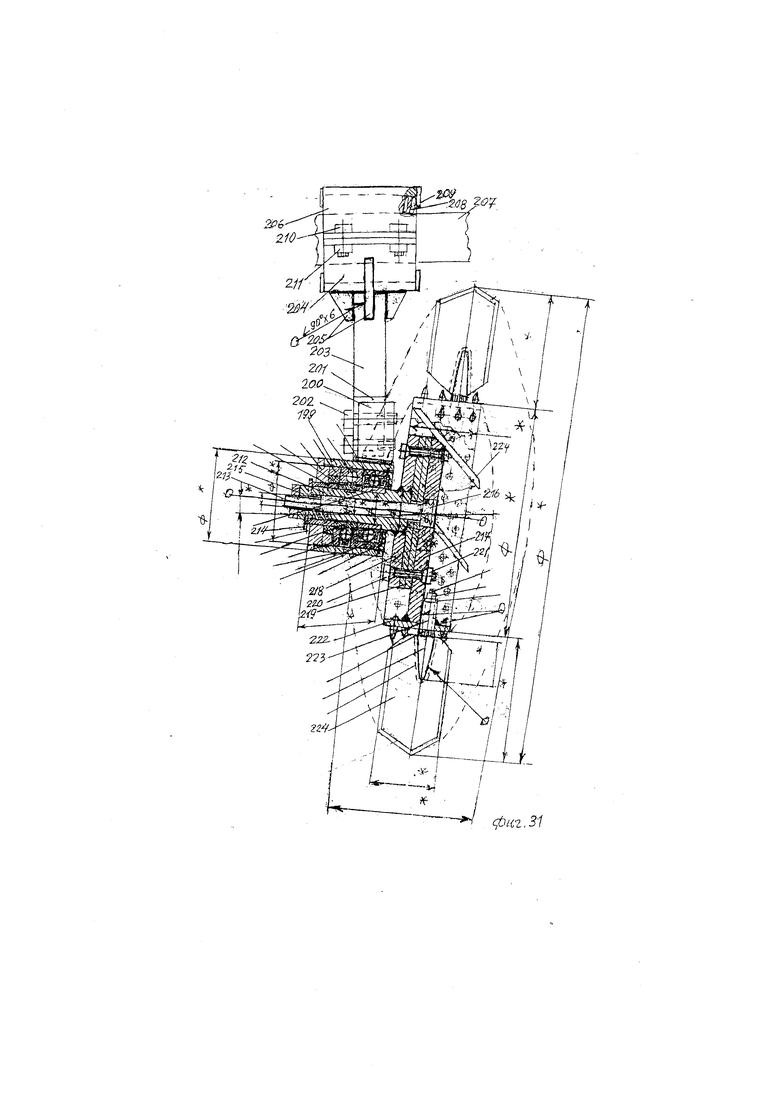

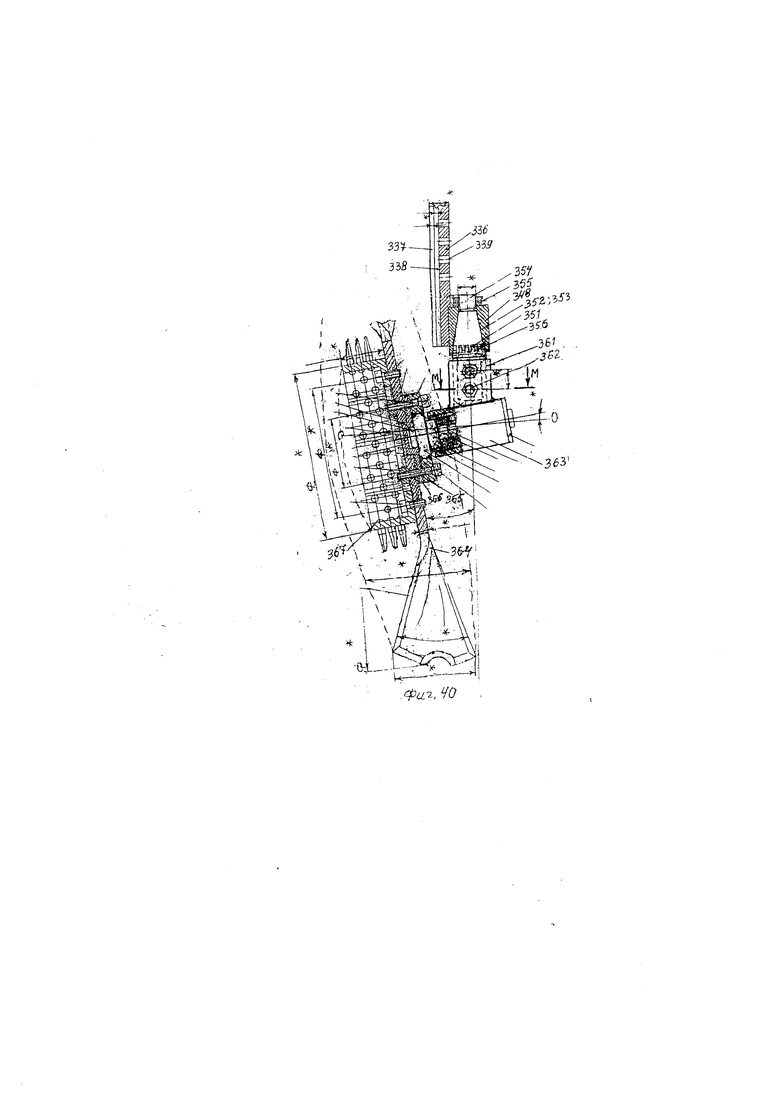

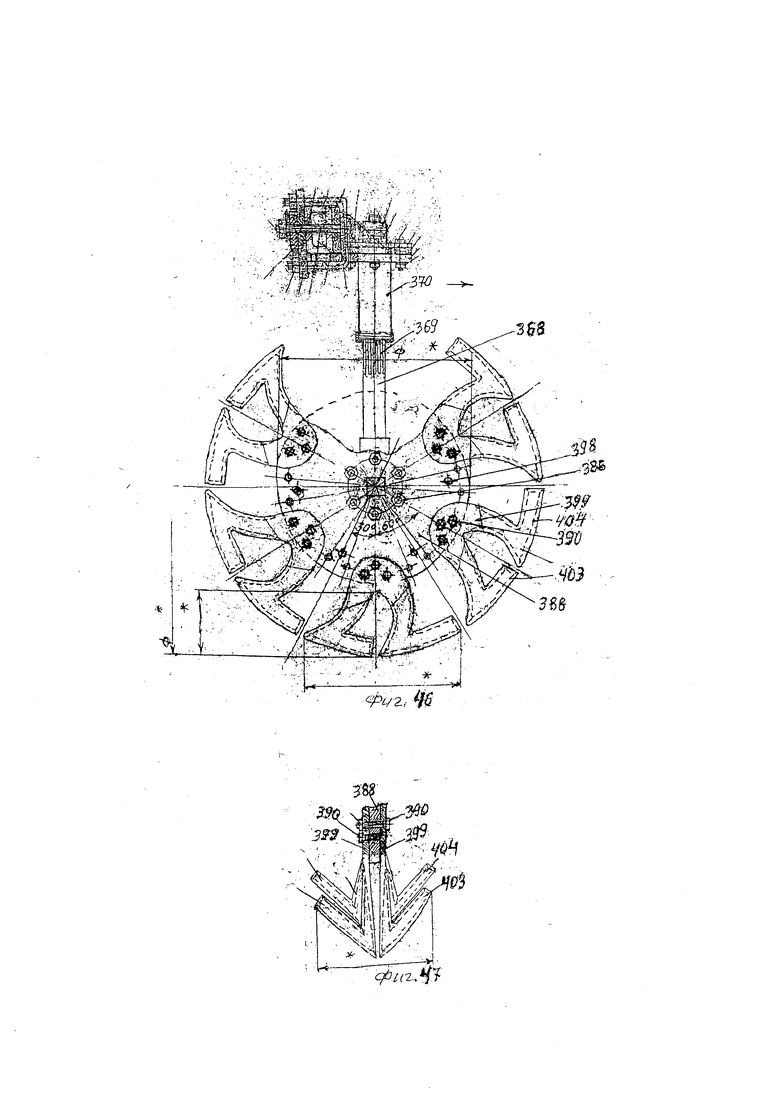

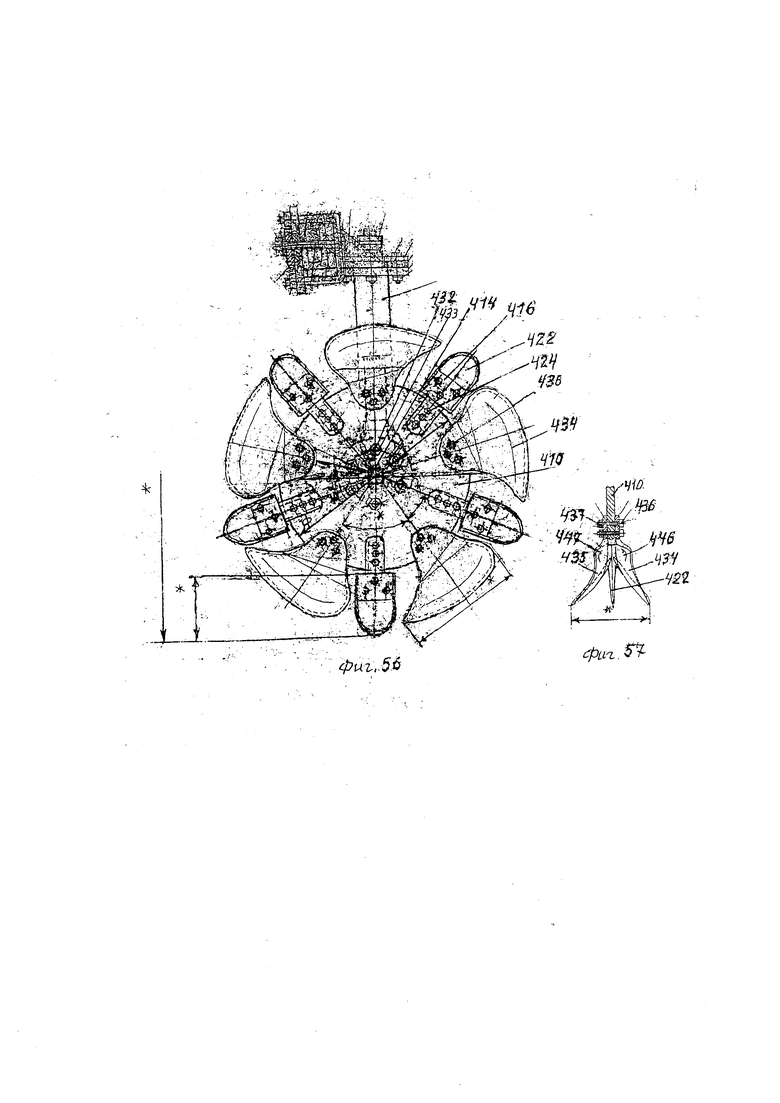

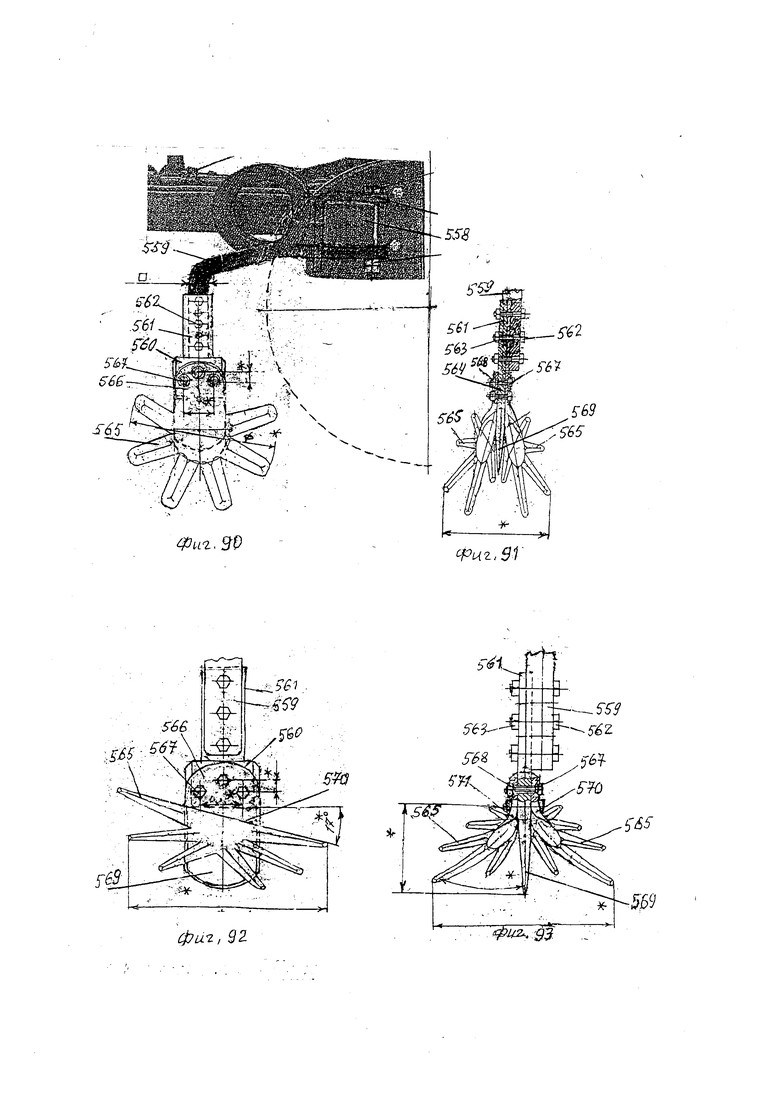

5. Комплект в своем составе содержит комплект модельного стоечно-корпусного микровибрационного привода с вращающейся втулкой с осью и диском со сменными лопастями, Вариант 5, Сборочный чертеж, где на Виде спереди, показан в сборе корпус привода выполненный по устройству таким же, как и корпус привода по Варианту 4, и с его последовательной сборкой, отличающимся тем, что корпус своей верхней радиальной поверхностей расположен наклонно на угол 6 градусов относительно приваренного сверху корпуса крепежного ушка расположенного прямо вертикально, а в его прямоугольном пазу ушка установлена нижним концом и закреплена двумя болтами прямая стойка, у которой нижний конец выполнен развернутым по часовой стрелке (вправо) на угол 15 градусов для угла атаки диска закрепляемого в корпусе, а стойка своим верхним концом сварена с нижней частью муфты, а для жесткости к стойке и муфте приварены с четырех боков косынки, при этом на нижней части муфты собирают ее верхнюю часть с установкой их на квадратной балке в раме сельхозмашины, а в полости муфты установлены по четырем углам буферные элементы в форме валиков из резины или пружины сжатия лежа, которые защищены от выпадания приваренными по четырем углам пластинами, после этого муфту в сборе закрепляют с двух боков на отгибах при помощи четырех болтов с гайками, при этом внутри корпуса в сквозном центральном точном отверстии вращающейся втулки установлена по плотной посадке ось привода, которая закреплена на своем заднем резьбовом конце совместно с надетой упорной шайбой и гайкой с контргайкой, а на переднем конце оси на ее установочной головке установлен комплектный сменный рабочий диск, который совместно с фланцем и микродвухторцебийной прокладкой закреплен крепежными болтами с гайками на концах, а в сменном диске с шипованным выравнивателем и приваренными с внутри по краю борта к диску и к шипованному выравнивателю в его отверстиях в настроечных втулках установлены держатели поворотно-настроечные с лопастными резаками прямоугольной формы шириной по 200 мм, с косыми срезами по четырем углам и развернутые на угол атаки по 30 градусов или больше, относительно диска, который также развернут на угол атаки 15 градусов при Виде в плане и при движении сельхозмашины прямо, при этом с возможным сплошным безоборотным захватом обработки почвы одним диском шириной до 370 мм, с заглублением до 180 мм, при общем диаметре рабочего диска с лопастными резаками 685 мм.

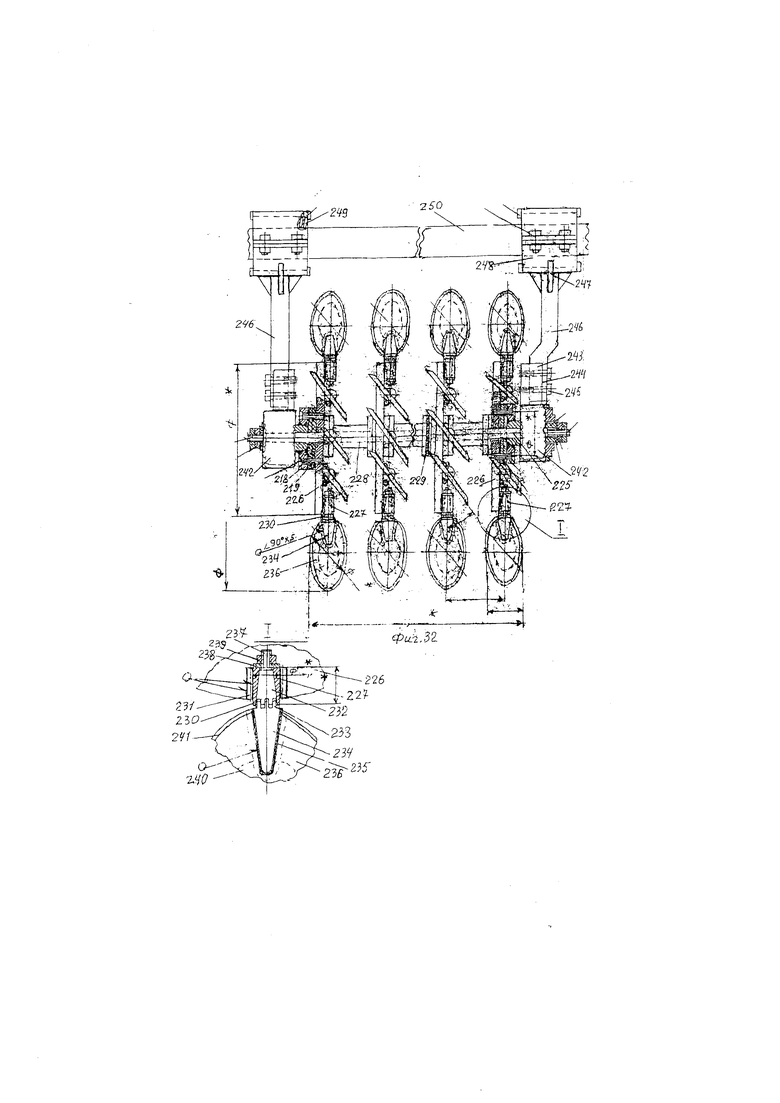

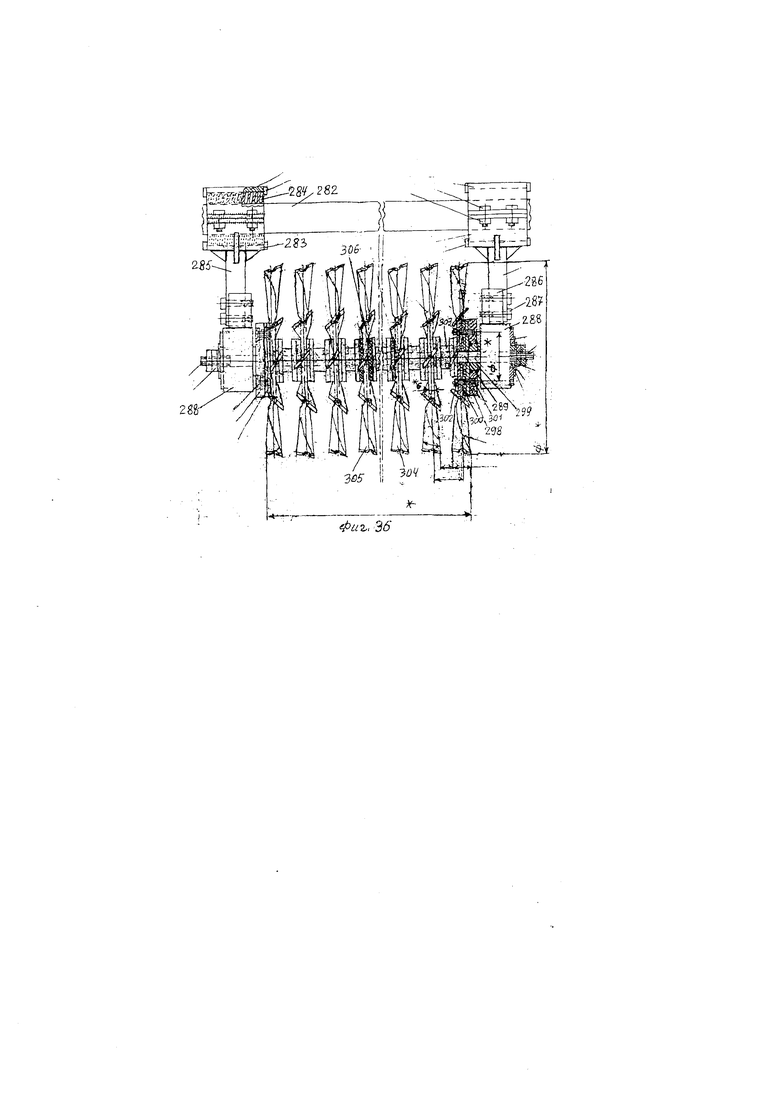

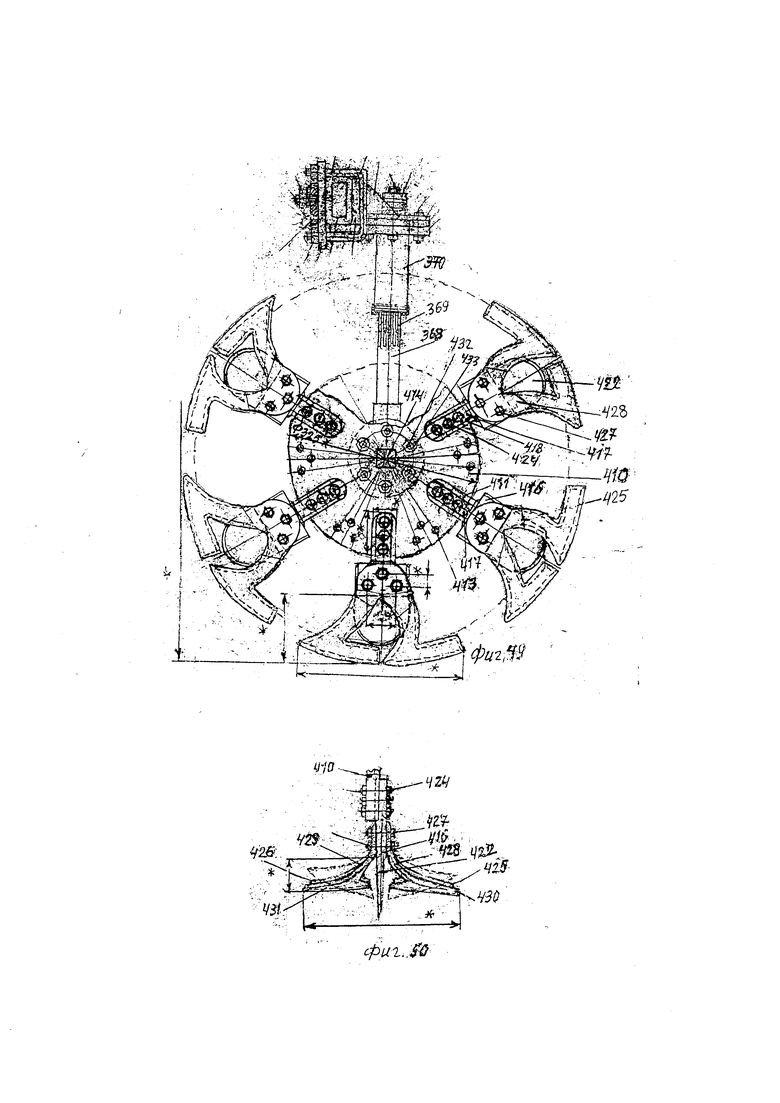

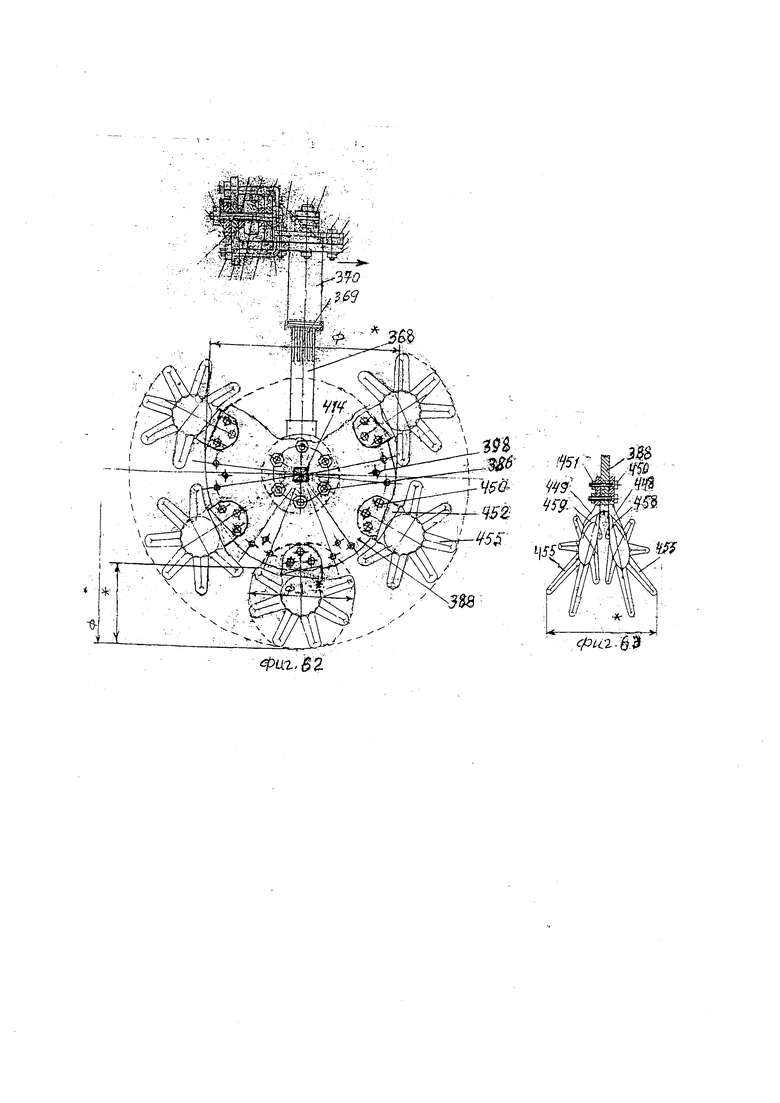

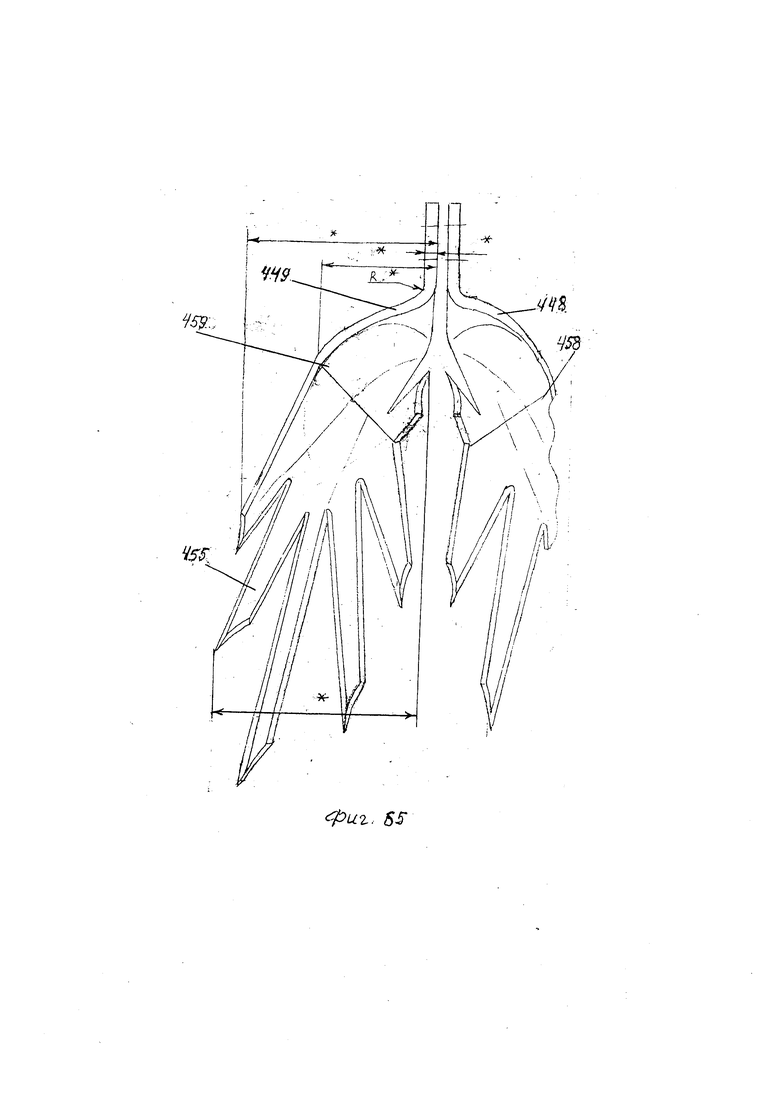

6. Комплект в своем составе содержит комплект модельной сборки на батарейном валу стоечно-корпусного микровибрационного привода с дисками с поворотно-настроечными лопастями, Вариант 6, сборочный чертеж, где на Виде спереди показано орудие в готовом для работы состоянии, которое установлено в раме сельхозмашины при прямом движении, с процессом почвообработки шириной захвата до 1700 мм и с перекрытием вторым рядом, таким же по устройству орудием на батарейном валу, где на первой батареи в первом ряду установлены с интервалом через 420 мм комплектные диски-основы диаметром 325 мм с толщиной 8 мм, взятые из комплекта по Варианту 1, Исполнения 1, у которых по краю борта приварены втулки через интервал 45 градусов, в количестве 8 штук, при этом между дисков в батареи установлены распорные втулки, а в средней части на валу батареи между распорной втулкой и диском установлен буфер из листовой резины толщиной 12 мм, при этом втулки выполнены из отрезков трубы по ГОСТ 3262-75 диаметром 42,3 мм с внутренним диаметром 32 мм и длиной 50 мм, у которых проточено конусное сквозное отверстие, а на нижнем торце по окружности выполнены с интервалом через угол 15 градусов шлицевые зубья, а по двум бокам втулок приварены отрезки из кругляков для жесткости, при этом в каждую втулку вставлен лопастной держатель выполненный конусным верхним концом по размерам втулки, у которого в средней части его диаметра 42,3 мм выполнены совпадающие с втулкой шлицевые зубья, а ниже зубьев в держателе проточен конусный конец, который до половины диаметра срезан на всей длине и приварен им к верхней части лопасти, а на верхнем конце держателя нарезана резьба М20, на нем надета шайба и затянут гайкой, причем резак лопасти имеет круглый контур диаметром 230 мм, а в средней части выполнена для жесткости мелкая выпуклость со стороны фаски с острой кромкой, причем резаки выполнены из листовой стали толщиной 5 мм по ГОСТ 5632-74 марки 3X13 или из стали 7X3 по ГОСТ 5950-74, и затем резаки закалены до твердости 56…60 единиц, при этом все лопасти в сборе взаимозаменяемые и вместо них могут быть установлены с такими же держателями лопасти с другими рабочими контурами выбранными изготовителем, а в данной сборке диаметры дисков с лопастями определены размером до 735 мм, а настроечный угол атаки лопастей установлен по 30 градусов или 45 градусов, причем на двух концах вала батареи установлены такие же комплектные корпуса, как и на сборке по сборочному чертежу Варианта 4, Исполнения 1,которые своими приваренными прямыми ушками с прямоугольными пазами закреплены на нижних концах крепежными болтами на двух муфтах с упругими элементами по четырем углам в полости муфты установленной на квадратной балке рамы используемой в работе сельхозмашины, причем изготовитель сам устанавливает необходимую ширину захвата обработки почвы и соответственно нужное количество дисков.

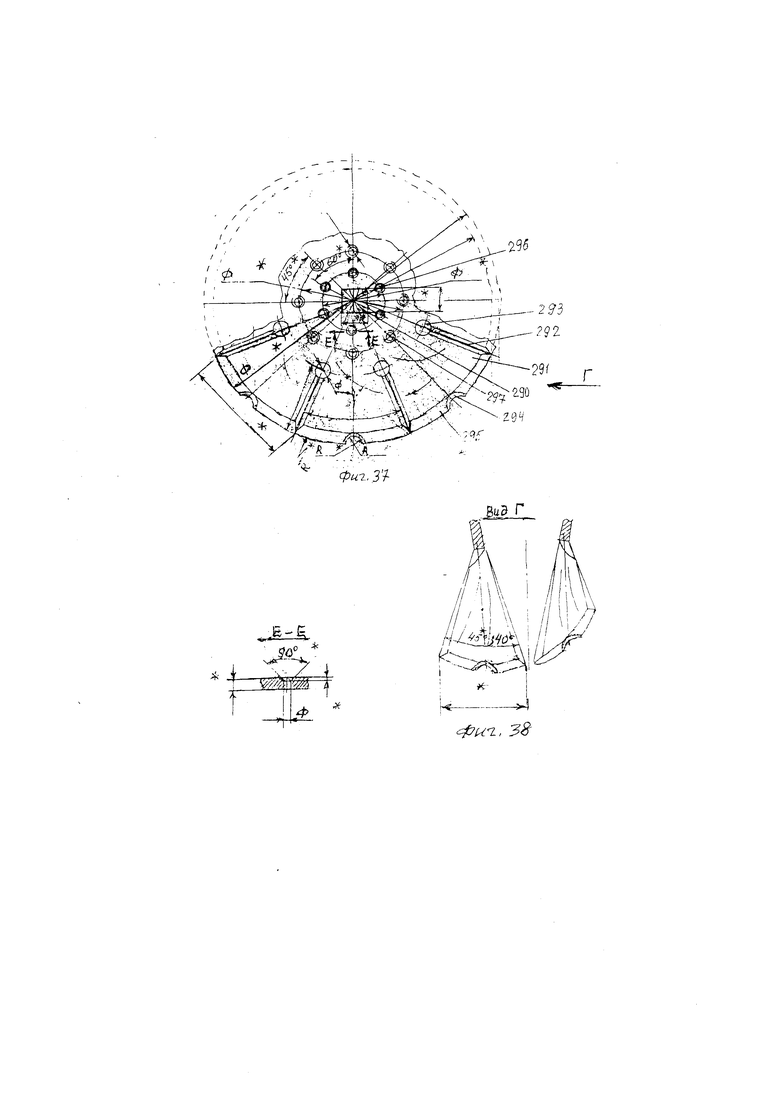

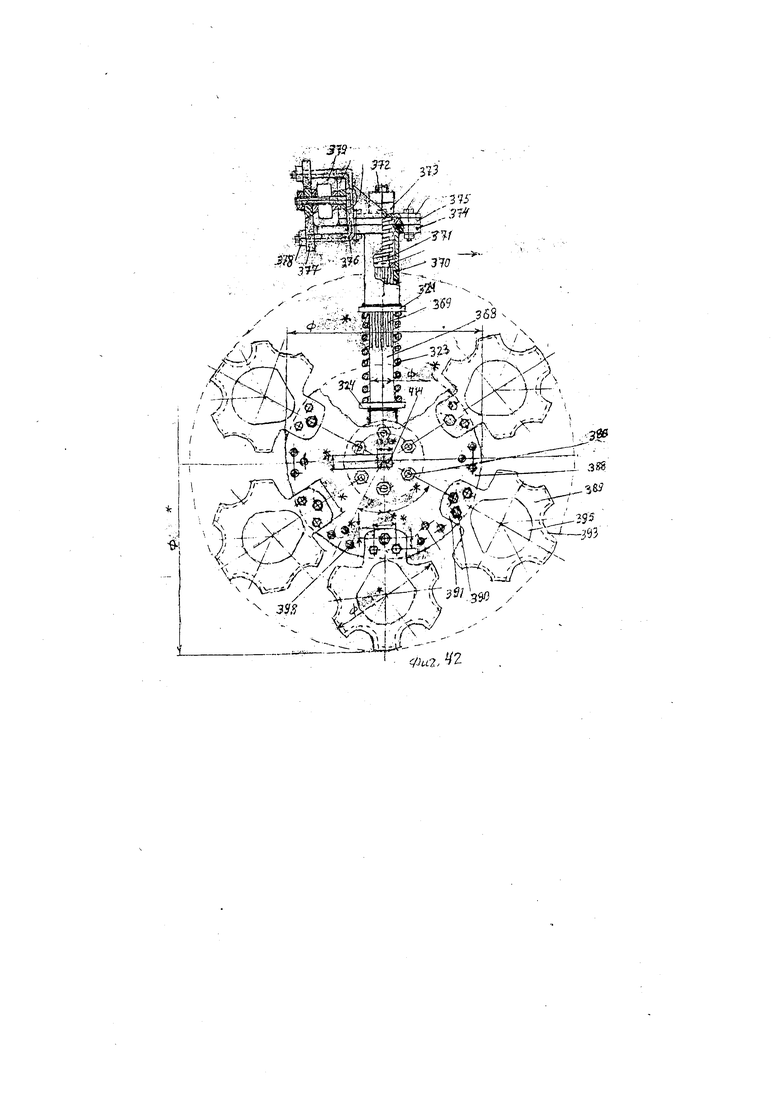

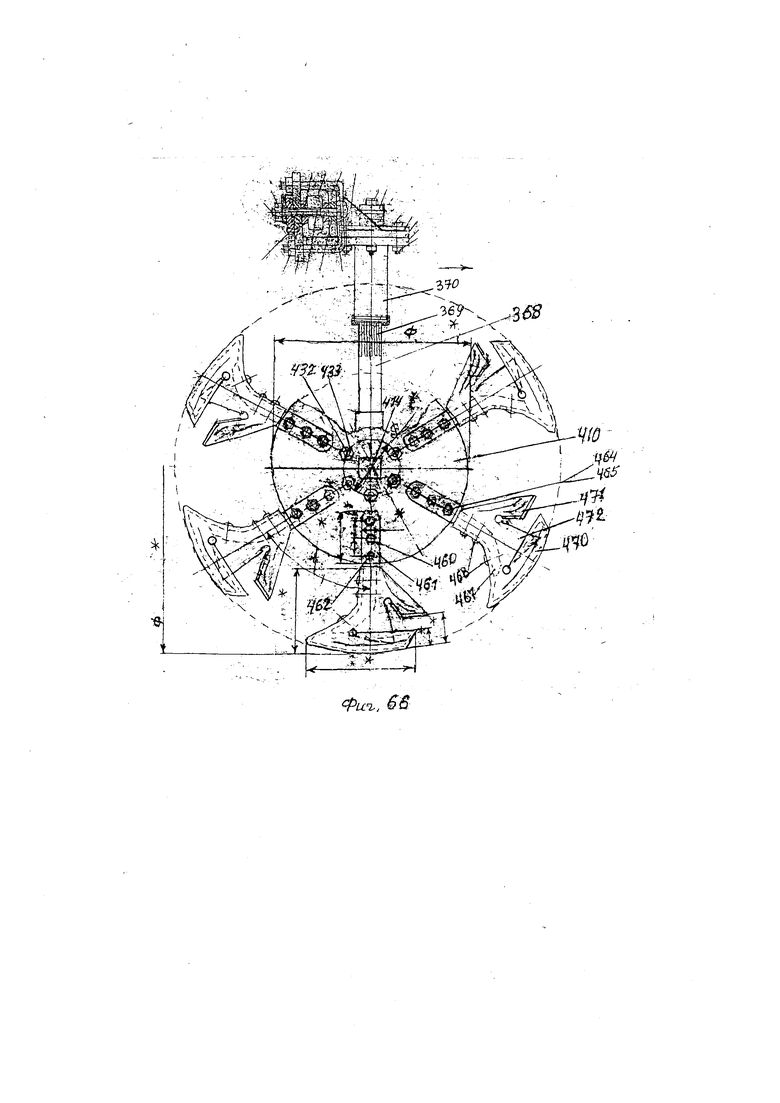

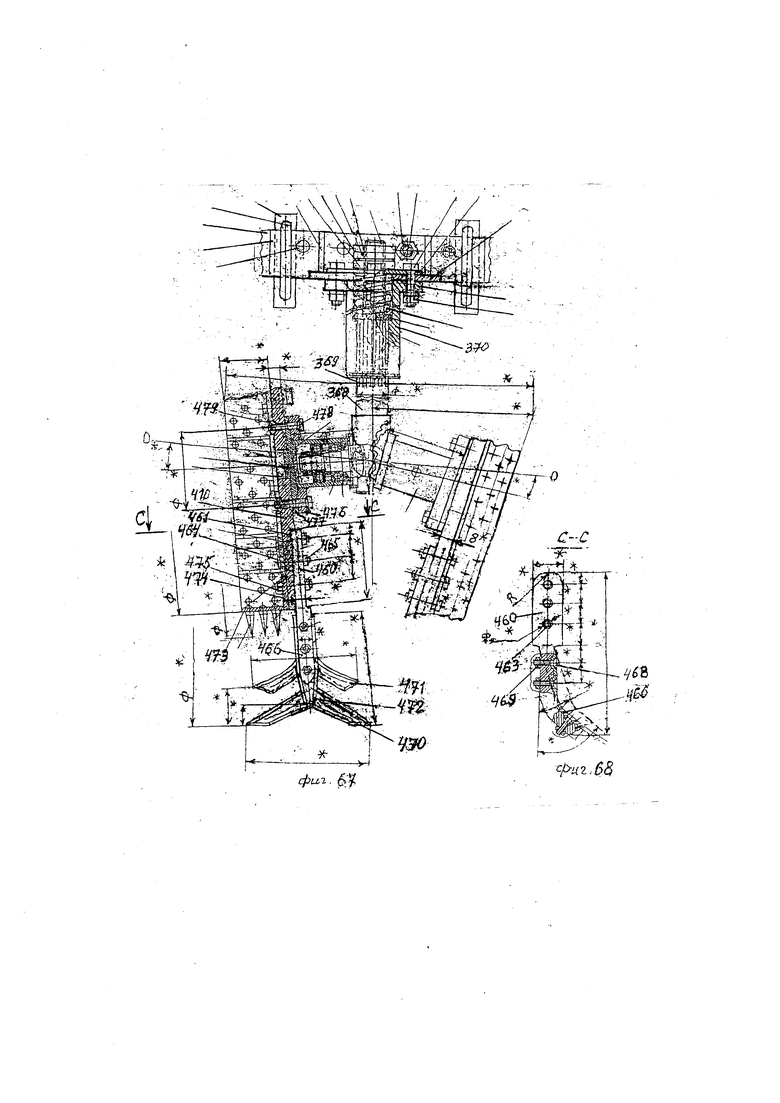

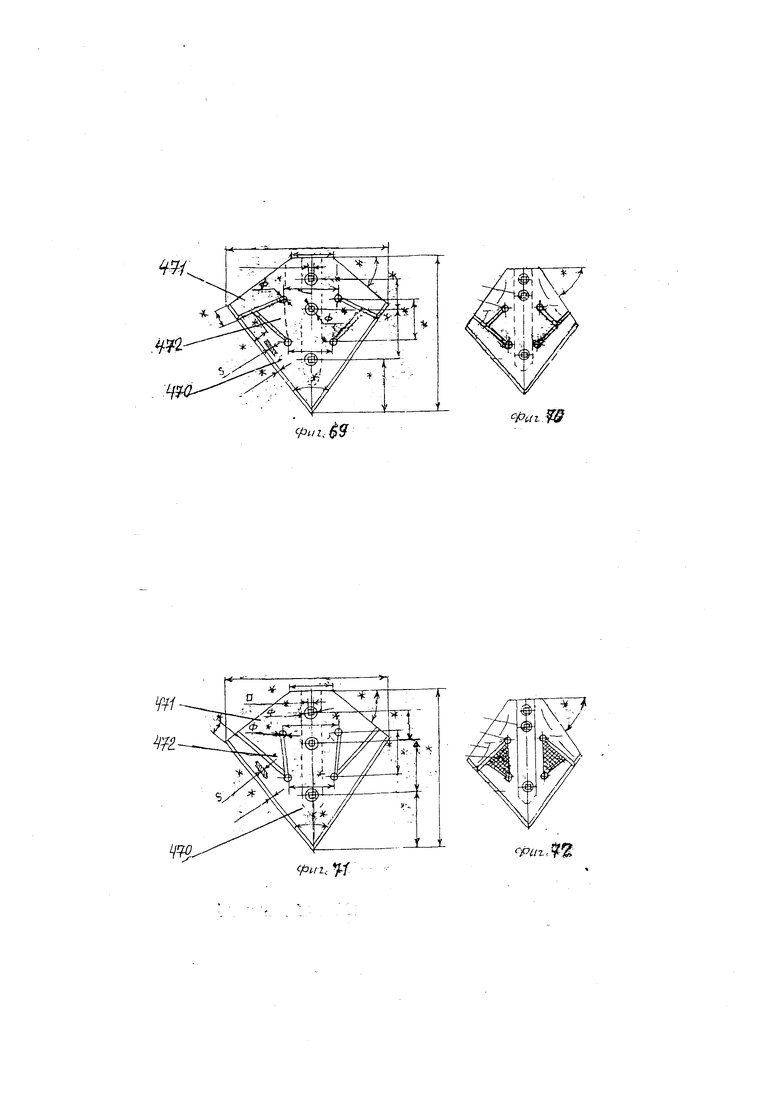

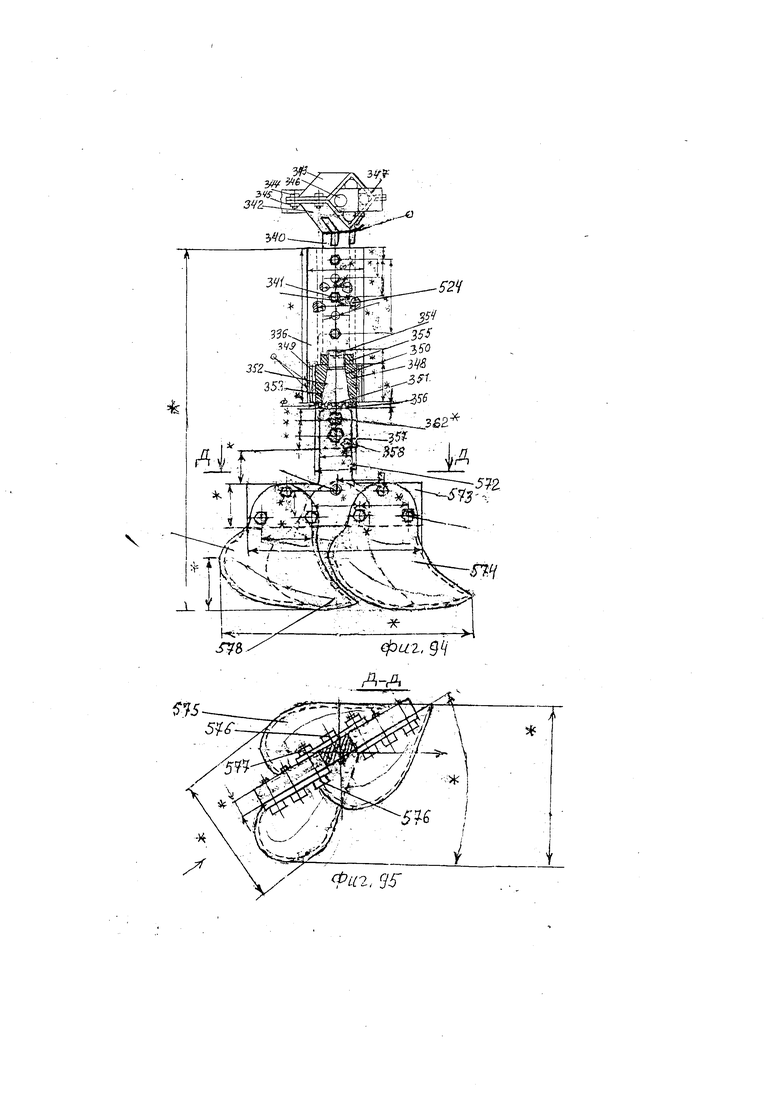

7. Комплект в своем составе содержит комплект модельной сборки батареи на валу стоечно-корпусного микровибрационного привода с дисками Катковыми ножевыми, Конструктивное построение, Сборочный чертеж, Вариант 7, Исполнение 1, Исполнение 2, где в Виде спереди показано орудие в батарейной сборке для почвообработки, установленное в раме сельхозмашины при прямом движении, с процессом сплошной безоборотной внутрипочвенной обработки шириной захвата размером до 1656 мм за один проход, при этом на квадратной балке в раме сельхозмашины закреплены в сборке две муфты с упругими элементами в ее квадратной полости по четырем углам, а к муфте снизу приварена прямая стойка квадратного сечения 40×40 мм, при этом стойка нижним концом закреплена в прямоугольном пазу в ушке двумя крепежными болтами, а ушко приварено к радиальной поверхности корпуса микровибрационного привода показанного по сборочному чертежу Варианта 4, Исполнения 1, при этом на квадратном валу батареи посажены своим квадратным отверстием комплектные диски катковые ножевые в сборе, показанные на сборочном чертеже конструктивного построения Исполнения 2, Вид сбоку и Вид спереди, при этом каждый диск-обойма имеет круглую плоскую форму диаметром 300 мм, толщину 8 мм, в нем по краю борта выполнены по окружности с интервалом угла 22 градуса 30 минут шестнадцать пазов глубиной по 4 мм, шириной 26 мм и длиной 56 мм, а на конце паза выполнена фиксирующая часть радиусом по 13 мм с двух боков и шириной 38 мм, а в каждом пазу через интервал 30 мм выполнены два проходных отверстия диаметром 12,5 мм, в пазы уложены своими крепежными верхними концами по форме пазов короткие ножи с лезвиями длиной 87 мм и через один ножи с лезвиями длиной 122 мм или эти же ножи могут быть согнутыми одинаково своими лезвиями на конце по радиусу 70 мм с шириной гибов по 85 мм, причем лезвия ножей выполнены из ножевой стали Сталь 3X13 ГОСТ 5632-76 или Сталь 7X3 ГОСТ 5950-74 и с изготовлением их по всему лезвию в поперечном сечении формой полуромба или удлиненного ромба, с шириной лезвия 40 мм и толщиной 8 мм, далее с последующей закалкой до твердости 56…58 единиц и с отпуском до меньшей твердости, причем на каждой крепежной части ножей выполнены по два резьбовых M12 отверстия посредством которых ножи закреплены в диске-обойме двумя болтами и на выступающих резьбовых концах затянуты контргайками, причем в диске-обойме по краю в промежутке между крепежных мест ножей на окружности 235 мм выполнены восемь резьбовых M12 крепежных отверстий, используемые при сборке орудия по Исполнению 2, для установки и закрепления в них болтами с гайками на выступающих концах болтов продетых через отверстия во фланце выравнивателя, у которого на наружной радиальной поверхности круглые заостренные книзу шипы вставленные в сквозные отверстия и приваренные с внутренней стороны, а выравниватель выполнен из участка трубы диаметром 273 мм шириной 80 мм, взятой по ГОСТ 10704-76, причем шипы в отверстиях размещены равномерно в достаточном количестве для качественного дробления комков обрабатываемой почвы с ее выравниванием и уплотнением, а по выбору изготовителя отдельные такие диски с выравнивателем могут быть установлены на любом комплектном стоечно-корпусном приводе, с одной осью или с двумя осями, с закрепленным диском и с использованием в нем крепежных отверстий или диски с выравнивателями устанавливаются на батарейном валу при сборке орудий по Варианту 7, Исполнения 2, при этом в батареи первые диски со стороны корпусов устанавливаются на фланце привода и закрепляются на нем болтами с гайками на окружности 235 мм, а остальные диски с выравнивателями устанавливаются на валу батареи своим центральным квадратным отверстием, которые прижаты друг к другу с фиксацией от кругового разворота своим передним торцом выравнивателя на котором выполнены прямоугольные пазы размерами 26 мм на глубину 4 мм и фиксирующимися на выступающей крепежной части ножей, при этом выравниватели выполняют роль распорной втулки, в средней части батареи между правой частью и левой частью установлен буфер из резиновой пластины толщи ной 12 мм диаметром 275 мм и с центральным отверстием надетым на вал, в такой сборке буфер является устройством гасящим встречную горизонтальную общую несовпадающую микровибрацию на двух половинах собранной батареи правой и левой ее частей, получаемую от установленных с двух сторон на валу одинаковых по конструкции и размерам корпусов микровибрационных приводов с возможной их несовпадающей вибрацией во времени независимой горизонтальной и наклонной микровибрацией на одном валу во всей батареи, причем установленные в дисках ножи могут быть своими согнутыми лезвиями развернуты в любую сторону, а общий диаметр диска с ножами короткими составит 470 мм и с длинными ножами 540 мм, при этом диски в сборе на батареи установлены с интервалом через расстояние 92 мм, а общий захват сплошной почвообработки всей батареи составит 1659 мм, который зависит от количества набранных дисков.

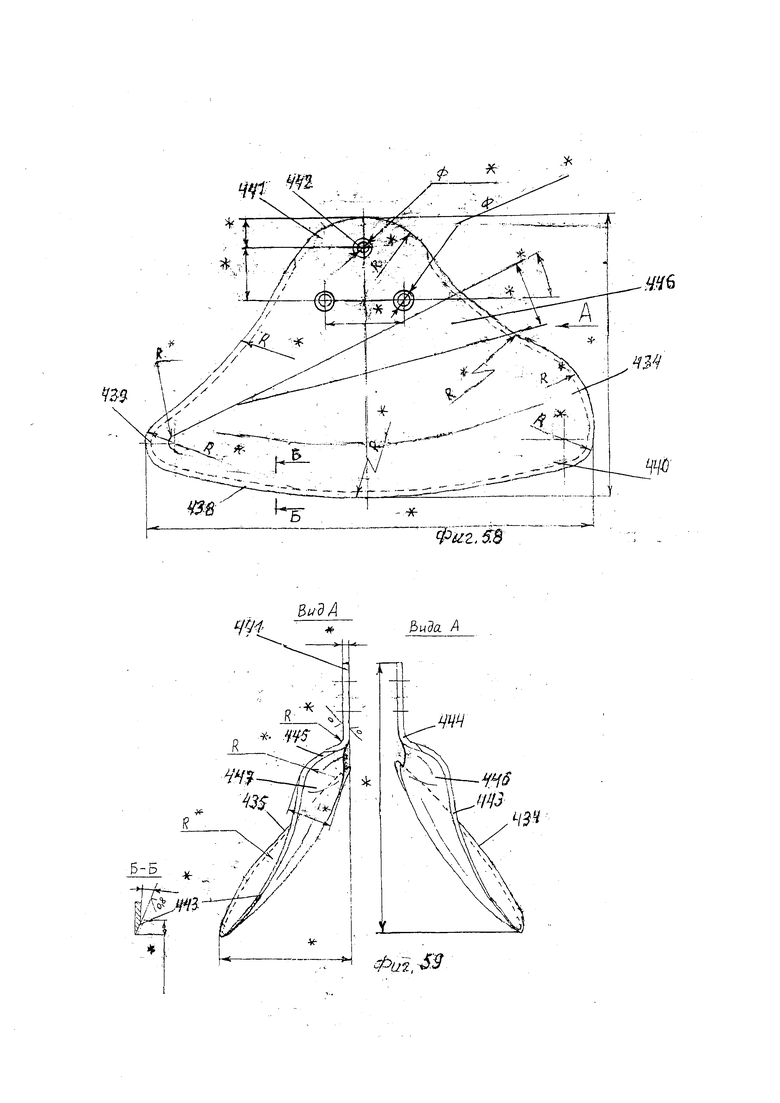

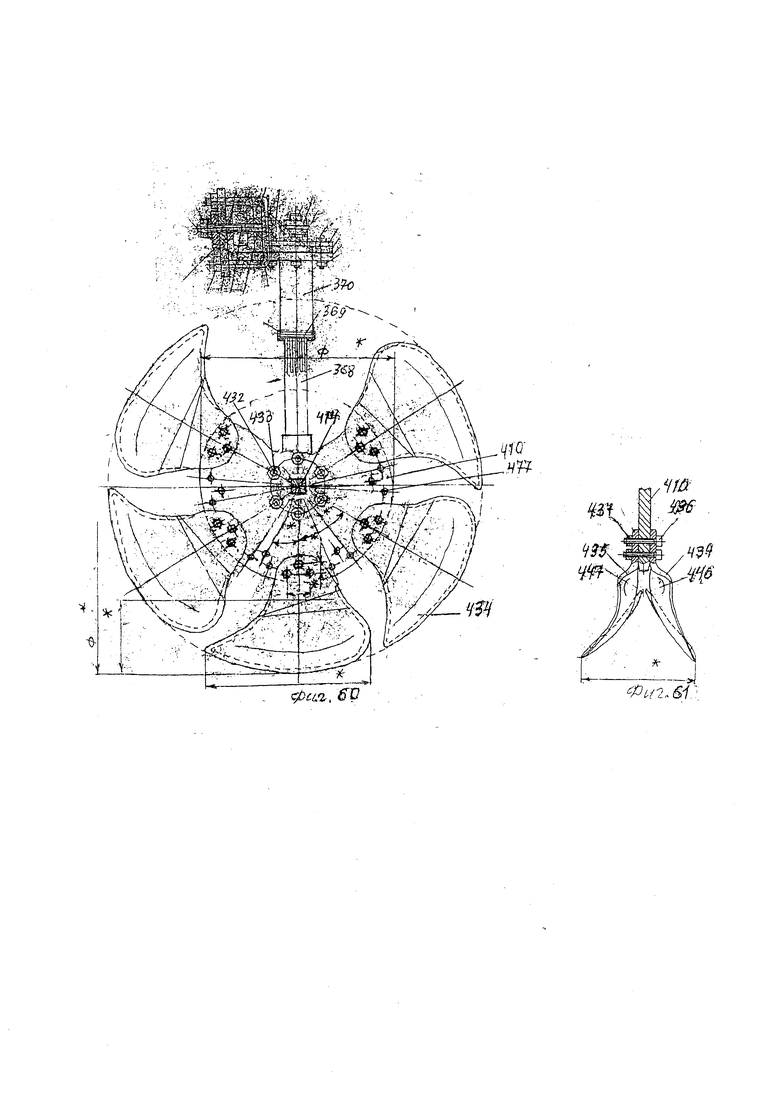

8. Комплект в своем составе содержит комплект модельной сборки на батарейном валу стоечно-корпусного микровибрационного привода с набором дисков лепестковых безоборотных, собранных по сборочному чертежу Варианта 8, Исполнения 1, Исполнения 2, где на Виде спереди показана сборка батарейного орудия установленного в раме сельхозмашины при прямом движении при процессе почвообработки с перекрытием первого ряда батареи вторым рядом батареи, с общей шириной захвата обработки длиной до 2925 мм, при этом на квадратной балке в раме сельхозтехники закреплены такие же комплектные две муфты с упругими элементами в ее квадратной полости по четырем углам, а в каждой муфте снизу приварена стойка, которая нижним концом закреплена в прямоугольном пазу в ушке двумя болтами, а ушко приварено на радиальной поверхности комплектного корпуса, при этом на квадратном валу батареи посажены своим квадратным отверстием комплектные лепестковые диски, имеющие круглый контур диаметром 700 мм и толщину 6 мм, причем диски выполняются из листового материала Сталь 65Г или Сталь 3X13 ГОСТ 5632-76 или Сталь 7X3 ГОСТ 5950-74, при этом в диске выполняют девять разрезов или восемь на длину 220 мм заканчивающихся отверстием диаметром 20 мм, и этим образуют лепестки, у которых снизу по контуру в центре выполнено радиальное углубление радиусом 25 мм, а по всему контуру и в углублениях выполнена фаска с острой кромкой и такие же фаски выполнены в каждом разрезе с двух сторон лепестков, причем в центре диска выполнены на окружности 120 мм с интервалом через угол 60 градусов шесть проходных крепежных отверстий диаметром 12,5 мм с конусным углублением с лицевой стороны диска, а также выполнены на окружности 185 мм с интервалом через угол 45 градусов восемь установочных отверстий, после этого во всех лепестках диска производят их гибку в штампе с одинаковым разворотом их нижних краев под углом атаки 40 градусов или 45 градусов, с получением на нижней части лепестка размера его рабочей ширины захвата до 225 мм по Виду сзади Исполнения 1, по часовой стрелке, а по Исполнению 2 против часовой стрелки, после этого диски подвергаются закалке до твердости 56…58 единиц, с отпуском, а центральная часть с крепежными отверстиями меньшей твердости и при отпуске, причем при сборке батареи устанавливают с правой стороны правый диск на фланце, а фланец приварен на головке вращающейся оси, затем устанавливают микродвухторцебийную фланцевую прокладку и закрепляют винтами с конусом под головкой и затягивают гайкам с конусным торцом, после этого на вал устанавливают распорную втулку, а за ней рабочие диски, с фиксацией их от кругового разворота своим центральным квадратным отверстием и с продольным прижатием фланцами распорных втулок, а в средней батареи между правой частью и левой частью устанавливают буфер из резиновой пластины толщиной 12 мм, а после буфера устанавливают на валу батареи следующие такие же диски, а буфер является устройством гасящим несовпадающую микровибрацию по колебаниям и времени, получаемую от корпуса привода и от микродвухторцебийных прокладок, при этом диски при движении прямо работают по технологии безоборотной внутрипочвенной обработки и со сдвигом почвы своими лепестками двумя их боковыми сторонами, где при погружении в почву по центру диска со сдвигом вперед, части почвы сдвигаются под углом атаки 45 градусов в одну сторону, а при повороте от центра и выходе из почвы также со сдвигом и с поворотом назад, части почвы перемещаются под таким же углом атаки 45 градусов, при этом в почве сохраняется ее гумус и она обогащается кислородом и влагой, а принудительная многократная микровибрация диска облегчает процесс почвообработки.

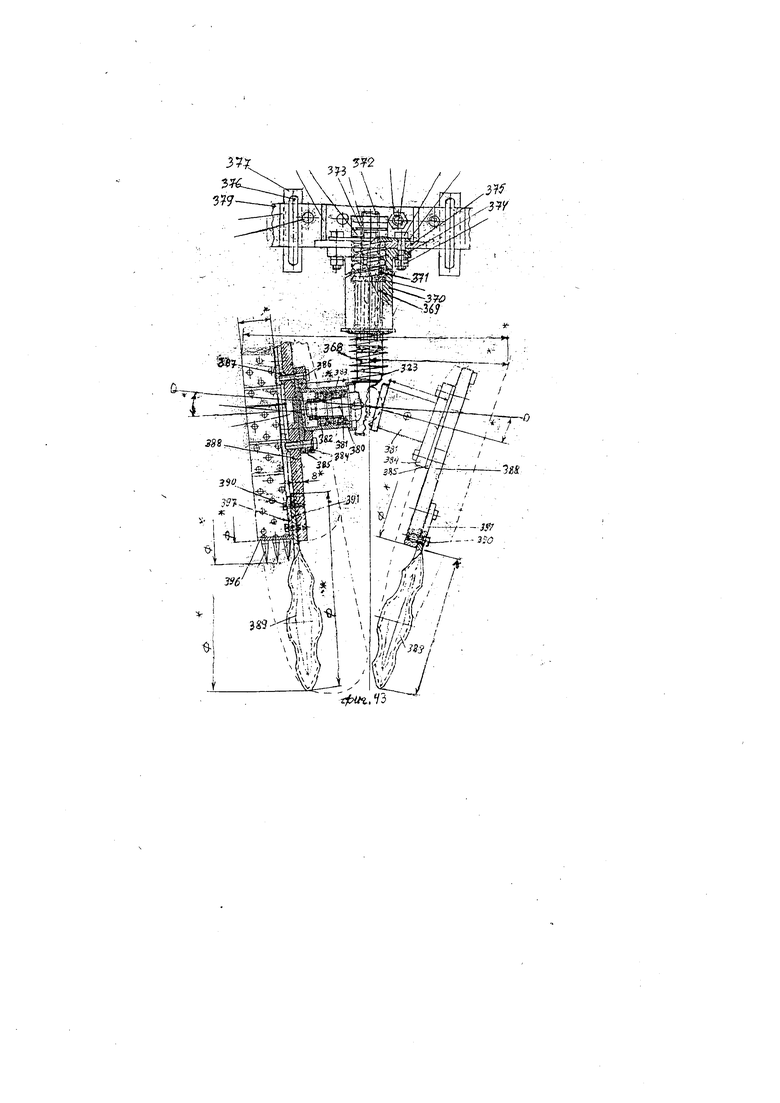

9. Комплект в своем составе содержит комплект модельной сборки стоечно-корпусного микровибрационного привода на поворотно-настроечной стойке с двухконцевой осью с двумя вращающимися корпусами с дисками лепестковыми, Вариант 9, Исполнение 1, где на сборочном чертеже Вида спереди показана полная сборка орудия установленного на квадратной балке в раме сельхозмашины, с возможностью перемены на балке места крепления, которое по конструкции и размерам аналогично, как и в первичной основной сборке, отличающееся тем, что привод имеет одну круглую диаметром 50 мм стойку, у которой в средней части на длине 80 мм выполнены с интервалом через угол 12 градусов по кругу шлицевые зубья контактирующие со шлицевыми пазами во втулке, приваренной через свои глухие отверстия совпадающими со сквозными отверстиями в направляющей трубе при сборке, а труба своим фланцем приваренным на верхнем конце закрепляется на передней площадке в монтажной плите болтами с контргайками, а перед сборкой в стойке на проточенную часть с верхним резьбовым концом надевают опорную шайбу, за ней надевают пружину сжатия с рабочим усилием до 300 кгс-мм, затем стойку продевают снизу через отверстие в передней площадке монтажной плиты и затягивают гайкой с контргайкой и с регулировкой потребного усилия, а при увеличении усилия, изготовитель может установить в промежутке между фланцем трубы и средней частью стойки пружину сжатия упирающуюся нижним концом в упорную шайбу приваренную на стойке, при этом стойка своим нижним прямоугольным концом размерами 45 мм × 30 мм закреплена двумя болтами в пазу ушка приваренного нижним торцом к радиальной поверхности оси двухконцевой, у которой на двух концах установлен комплектный корпус принудительно-микровибрационный, а на корпусном фланце с фланцевым переходником установлены на двух концах оси с фланцем комплектный диск лепестковый, а на двух дисках с лицевой боковой стороны установлен комплектный шипованный выравниватель, выполненные из участка трубы диаметром 273 мм, шириной 110 мм, и которые закреплены на окружности 185 мм болтами с гайками на концах, при этом по выбору изготовителя на двух концах привода, он может установить диски с развернутыми в них лепестками в одну сторону или в противоположные стороны для сцентрированной и устойчивой работы орудия, причем такое же орудие может быть установлено во втором ряду в раме сельхозмашины, в качестве перекрывающего ряда для сплошной почвообработки за один проход общей шириной захвата до 870 мм, при прямом движении и при регулируемой сельхозтехникой глубине обработки почвы до 210 мм.

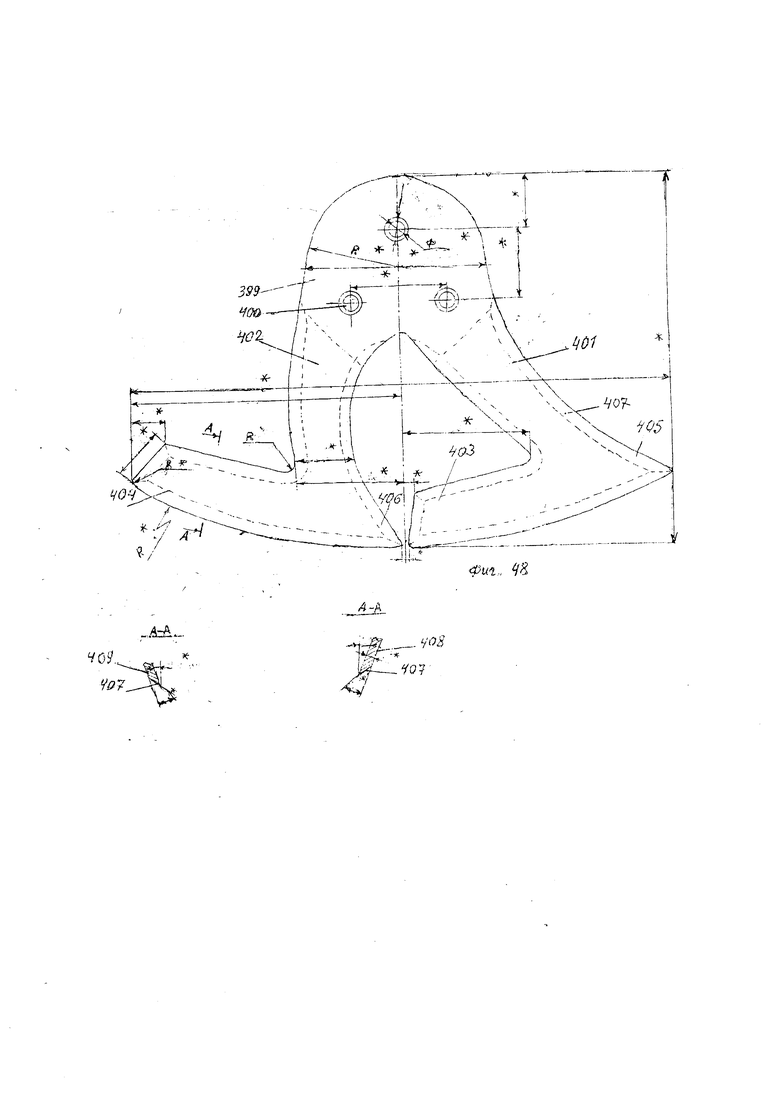

10. Комплект в своем составе содержит комплект модельной сборки стоечно-корпусного микровибрационного привода с вращающейся осью, с диском лепестковым, установленным в узле поворотно-настроечном, показанном на сборочном чертеже Варианта 10, Исполнения 1, Вид спереди, представляющий установочно-крепежную планку шириной 65 мм, толщиной 25 мм и длиной 200 мм, у которой с тыльной стороны выполнен прямоугольный паз на всю длину шириной 40 мм и глубиной 6 мм и в нем еще выполнен прямоугольный паз на всю длину шириной 30 мм и глубиной 6 мм, а по центральной оси в пазах выполнены пять проходных крепежных отверстий диаметром 12,5 мм с интервалом по 20 мм, через которые, как показано на чертеже Вида сбоку, в одном из пазов закреплена прямоугольная комплектна стойка болтами, у которой на верхнем конце приварена нижняя часть муфты, которая скреплена с верхней частью при помощью болтов с гайками, а в квадратной полости муфты размещены по четырем углам упругие валики, при этом муфта установлена на квадратной балке в раме сельхозмашины, а в установочно-крепежной планке на нижнем конце приварена втулка с наружным диаметром 42,3 мм и длиной 57 мм, которая с двух боков для надежности приварена на всей длине кругляками, а во втулке выполнено установочное сквозное конусное отверстие снизу от диаметра 37 мм и кверху до диаметра 32 мм, а на нижнем торце втулки выполнены по окружности шлицевые пазы на глубину 6 мм через интервал 15 градусов, при этом во втулку вставлен держатель, у которого выполнена такая же размерами, как во втулке верхняя конусная часть и с верхним резьбовым М20 концом, который затянут гайкой, а в средней части держателя по диаметру 42,3 мм на длине 7 мм выполнены шлицевые зубья, которыми держатель сопряжен со втулкой и зафиксирован от кругового разворота, а на нижнем конце держателя выполнена прямоугольная крепежная часть размерами шириной 50 мм, толщиной 25 мм и длиной 81 мм, у которой выполнен прямоугольный установочный паз, размерами шириной 40 мм, глубиной 8 мм и длиной 74 мм, а в пазу по центру оси выполнены два крепежные отверстия диаметром 14,3 мм размещенные от верхнего края на 27 мм и через интервал 40 мм, а в установочном пазу могут быть установлены своей прямоугольным ушком, закрепленным двумя болтами, как комплектные корпуса с рабочими дисками, так и комплектные оправки для закрепления в них комплектных сменных рабочих частей.

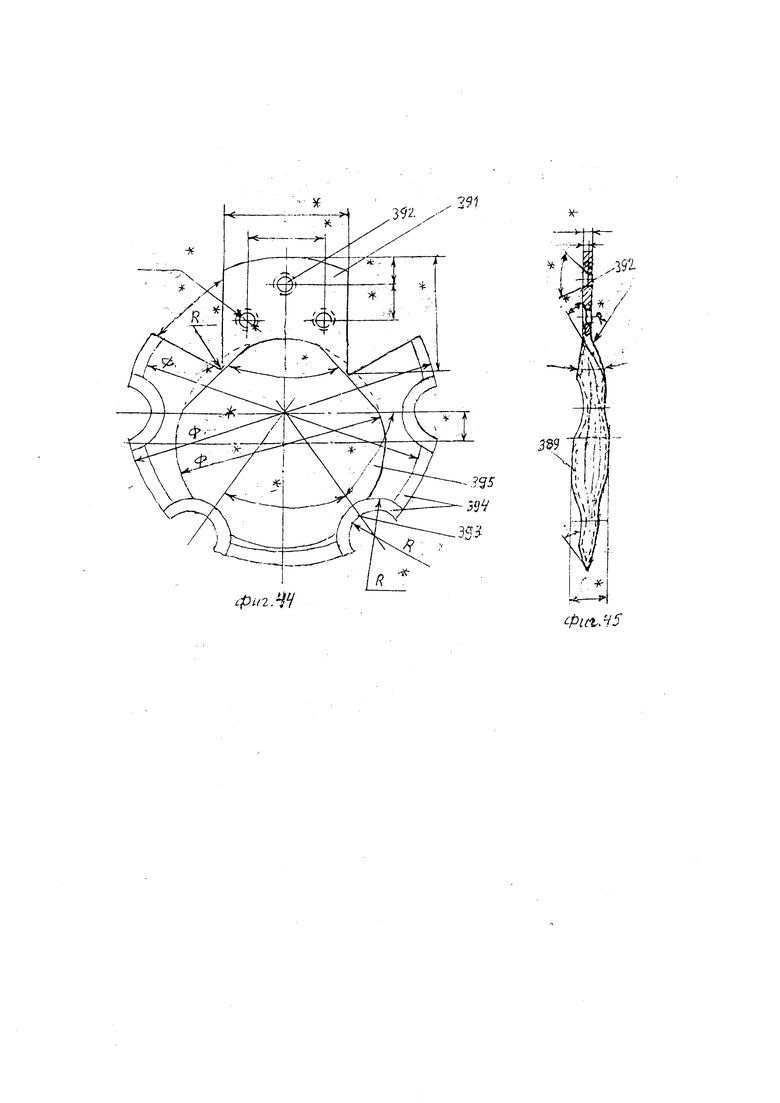

11. Комплект в своем составе содержит комплект сменных дисков в стоечно-корпусном микровибрационном поворотно-настроечном приводе со сменными рабочими частями, Вариант 11, Исполнение 1, Исполнение 2, сборочный чертеж, где показано орудие, у которого на одной круглой диаметром 50 мм стойке с зубчатыми шлицами в ее средней части, собранной с зубчатой втулкой по посадке вертикального движения, при этом стойка подпружинена на верхнем конце во втулке пружинной сжатия усилием не менее 250 кгс, а на верхнем резьбовом конце стойки закручена гайка с контргайкой, а втулка своим фланцем приваренным на верхнем конце закреплена на монтажной площадке со стенкой при помощи двух скоб с планками и с гайками на концах закрепленными на квадратной балке в раме сельхозмашины, при этом на нижнем конце стойки приварены наклонно под углом 6 градусов и навстречу под углом атаки 15 градусов две оси, на осях посажен комплектный корпус вращающийся на подшипниках принудительно горизонтально-микровибрационных, а у каждого корпуса на переднем конце приварен фланец, при этом на фланце корпуса с фланцевым переходником закреплен болтами с гайками комплектный сменный диск со сменными ножами тарельчатыми зубчатыми закрепленными тремя болтами, каждый нож выполнен из листовой стали Сталь 3X13 ГОСТ 5632-76 или Сталь 7X3 ГОСТ 5950-74 толщиной 4-5 мм из заготовки диаметром 265 мм, у которого крепежная часть имеет размеры 100 мм Х 105 мм, на ней три крепежных отверстия диаметром 12,5 мм, расположенные одно по оси от края сверху на расстоянии 20 мм и два боковых отверстия ниже на 30 мм на ширине 60 мм, в отверстиях с лицевой стороны конусные углубления, а отверстия точно совпадают с расположенными по краю диска по три крепежными отверстиями через интервал угла 60 градусов, при этом в ноже тарельчатом выполнены по чертежу конструктивного построения по краю окружности с интервалом снизу через угол 70 градусов и по бокам через угол 50 градусов всего четыре радиусных углубления радиусом 20 мм, а в них по контуру ножа выполнена фаска с острой кромкой, а ниже от центра ножа на размер 25 мм по диаметру 230 мм выполнена сферическая выпуклость со стороны фасок и контур развернут относительно крепежной части всего ножа на угол атаки 15 градусов.

12. Комплект к Варианту 11 по сборочному чертежу Исполнения 3, содержит модернизированную сборку дисков со сменными полулапами двухлезвийными, Вид сбоку, где в комплектном диске по краю его борта установлены через интервал 60 градусов шесть штук сменных полулап правых на правом диске и шесть штук левых на левом диске и каждая закреплена тремя комплектными болтами, причем полулапы изготовляются по чертежу Конструктивного построения Исполнения 4, где показана вырезанная развертка полулапы двухлезвийной, при этом они изготовляются из листового материала толщиной 5 мм, Сталь 3X13 ГОСТ 5632-75 или Сталь 7X3 ГОСТ 5950-74, а полулапы состоят и верхней крепежной части радиусом 50 мм и шириной 100 мм, на ней выполнены три крепежных отверстия диаметром 12.5 мм с конусным углублением, которые совпадают с крепежными отверстиями в диске, в полулапе выполнены расположенные книзу две ножки шириной по 45 мм, у ножек выполнены перпендикулярно расположенные лезвия шириной по 45 мм и длиной по 165 мм и оба лезвия на всей длине подогнутые к лицевой стороне контура на угол 20 градусов и развернуты своей носовой заостренной частью к переду диска по ходу его вращения, причем задние удлиненные части лезвий повернуты от диска, а в развертке по краю всего контура выполнена фаска под углом 30 градусов с острой кромкой расположенные с тыльной отогнутой стороны у правой полулапе и у левой полулапе, при этом ширина размаха двух лезвий полулап составит 330 мм, причем полулапы в готовом состоянии должны быть закалены до твердости 52-56 единиц с отпуском, а установка полулап на диске может быть с лицевой его стороны последовательно по шесть штук или параллельно парами с двух сторон.

13. Комплект к Варианту 11, Исполнения 4 содержит модернизированную сборку дисков со сменными лопастями с полулапами двухлезвийными показанную на сборочном чертеже Вид сбоку и Вид сзади, где конструкция комплектного диска доработана и представляет собой диск-обойму, в которой по краю круга выполнены с интервалом по 60 градусов шесть прямоугольных пазов длиной по 80 мм, шириной 40 мм и глубиной 5 мм, в каждом пазу выполнены по три проходных крепежных отверстий диаметром 12,5 мм, расположенных от нижнего края на 20 мм и далее с интервалом по 20 мм, а так же выполнены в промежутках между пазов по кругу с интервалом по 60 градусов по три резьбовых M12 отверстий, а в центре диска выполнено квадратное отверстие размером 40×40 мм, а вокруг него выполнены шесть крепежных отверстий на окружности 125 мм через интервал 60 градусов, при этом во все пазы вставлены комплектные лопасти своими держателями, у которых длина 80 мм, ширина 40 мм и толщина 16 мм, а в держателе выполнен прямоугольный паз размерами длиной 75 мм, шириной 30 мм и глубиной 6 мм, а также три крепежных резьбовых М12 отверстий с интервалом через 20 мм совпадающими с отверстиями в пазах диска-обоймы, а в лопасти книзу выполнена монолитно с держателем крепежная площадка размерами шириной 100 мм, длиной 80 мм и толщиной 12 мм, на которой выполнены три крепежных резьбовых M12 отверстий на размер от верха 25 мм одно отверстие и ниже его на 30 мм еще два на ширине 60 мм, а ниже выполнена монолитно рабочая часть на всю ширину с площадкой, длиной 145 мм и толщиной от верха 8 мм, а книзу 6 мм, которая заканчивается радиусным концом радиусом 50 мм, и по всему контуру выполнена фаска под углом 20 градусов с острой кромкой, причем рабочая часть с крепежной площадкой развернуты на угол атаки 15 градусов относительно держателя по часовой или против часовой стрелки, при этом лопасть выполнена из стали Сталь 3X13 ГОСТ 5632-75 или Сталь 7X3 ГОСТ 59 50-74 и в готовом состоянии она закалена до твердости 54-56 единиц рабочего контура с отпуском, а по краю контура полосой нанесен упрочняющий слой со стороны фасок методом напыления твердым сплавом или алмазным, причем диск-обойма может быть выполнена из стали Сталь 40Х ГОСТ 4543-75,при этом лопасти своим держателем вставляют в пазы диска и закрепляют тремя болтами, а на крепежных площадках лопастей устанавливаются параллельно парой правая полулапа и левая полулапа и каждая закрепляется тремя болтами, а у полулап их средние части ножек подогнуты кверху радиусом, а рабочие части разведены в стороны от рабочей части лопасти на общий размах 200 мм, высотой на 85 мм и с возможным общим с лопастями заглублением в почву на глубину до 168 мм, при этом рабочее орудие в собранном состоянии устанавливается на комплектном стоечно-корпусном микровибрационном поворотно-настроечном двухосевом приводе и закрепляется также с двух сторон на корпусах при помощи трех болтов с гайками, при этом общий рабочий диаметр диска составит до 775 мм, причем такие диски в сборе могут быть установлены в любом комплектном приводе.

14. Комплект к Варианту 11, Исполнения 5 модельной сборки дисков со сменными лопастями и ножами окучниками бороздообразователями, выполненный по сборочному чертежу Вид сбоку и Вид сзади, в котором они установленные в доработанном диске-обойме с закрепленными пятью лопастями, а в промежутке между них с установленными комплектными пятью ножами окучниками правым и левым параллельно парами, которые закреплены тремя болтами с гайками на выступающих концах, при этом ножи окучники изготовлены по чертежу Конструктивного построения Исполнения 5 и 6, на котором обозначены исполнительные размеры и технические требования для их изготовления, а ножи изготовлены из листовой стали Сталь 3X13 ГОСТ 5632-75 или Стали 7X3 ГОСТ 5950-74, толщиной листа 5 мм, а нож в развертке имеет длину 335 мм, высоту 240 мм, нижняя часть выполнена радиусной радиусом 350 мм снизу и в носовой части заканчивается радиусом 10 мм, а задняя часть выполнена плавно переходящая кверху радиусом 60 мм и соединяется с верхней крепежной частью с радиусом 50 мм, при этом на крепежной части ножа выполнены три крепежных отверстия диаметром 12,5 мм с конусным углублением, которые совпадают с отверстиями в диске, причем в состоянии развертки у ножей по контуру выполняется фаска с острой кромкой с тыльной стороны для правого ножа и для левого ножа, у которых выполняется перед крепежной частью косой радиусный гиб в правом ноже и косой радиусный гиб в левом ноже, причем гиб у ножей выполняется в штампе, при этом ширина захвата нижней части ножа должна составлять до 100 мм, а в готовом состоянии ножи правый и левый должны быть закалены до твердости 52-56 единиц с отпуском, после этого у них по контуру со стороны фасок наносится полосой упрочняющий слой методом напыления твердым сплавом или алмазным, при этом в установленных парами на краю диска-обоймы ножей общий захват обработки почвы может составить 210 мм, а габаритный диаметр орудия с лопастями составит 775 мм с возможным общим заглублением в почву до 225 мм или по Исполнению 6 в комплектных дисках в шести крепежных местах устанавливают сменные ножи окучники правый и параллельно с ним левый и закрепляют теми же болтами с гайками, при этом габаритный диаметр орудия составит 670 мм, а возможное заглубление ножей в почву до 170 мм.

15. Комплект сменного орудия к Варианту 11, Исполнения 7 модельной сборки по сборочному чертежу Вида сбоку и Вида сзади показано где, в диске установлены по краю с интервалом через угол 60 градусов комплектные фрезы шестизубые правые и параллельно с ними фрезы левые, при этом фрезы закреплены тремя болтами с гайками на выступающих концах, при этом фрезы изготовляются по чертежу конструктивного построения, на котором обозначены исполнительные размеры и технические требования для их изготовления, причем фрезы изготовляются из листовой стали толщиной 5 мм Сталь 3X13 ГОСТ 5632-75 или Сталь 7X3 ГОСТ 5950-74, а каждая фреза в развертке вырезана лазерной резкой по окружности 265 мм, где в верхней части выполнена крепежная часть шириной 100 мм и длиной 85 мм на ней выполнены три крепежных отверстия, одно по оси от верха на 20 мм с диаметром 12,5 мм и ниже на 30 мм, на ширине 60 мм еще два таких отверстия с конусным углублением, далее с двух боков вырезаны углы по 75 градусов, а по контуру с интервалом через угол 50 градусов с двух боков и между ними снизу через угол 60 градусов вырезаны всего шесть одинаковых зубов, у которых сверху ширина 40 мм, а на нижнем конце 25 мм и у зубьев выполнен мелкий гиб высотой 9 мм с внутренней стороны для жесткости и с трех сторон с тыльной стороны выполнена фаска с острой кромкой, а также у каждой фрезы ниже крепежной площадки выполнен косой радиусный гиб у правой фрезы с тыльной стороны и косой радиусный гиб у левой фрезы, с получением у каждой на нижнем конце размах зубьев до 87 мм, после этого фрезы должны быть закалены до твердости 52-56 единиц с отпуском, а также по контуру зубьев со стороны фасок полосой по 12 мм должен быть нанесен упрочняющий слой методом напыления твердым сплавом или алмазным, при этом в установленных с двух сторон диска фрезах их общий захват обработки почвы составит до 190 мм от их отгибов, а общий диаметр орудия составит до 685 мм, с возможным заглублением фрез в почву до 180 мм.

16. Комплект модельной сборки дисковых орудий выполненный по сборочному чертежу к Варианту 11, Исполнения 8 по Виду сбоку и Виду в плане (спереди) содержит установленные по краю диска держатели с интервалом через угол 60 градусов в прямоугольных шести пазах имеющие размеры шириной 40 мм, глубиной 5 мм и длиной 80 мм с выполненными тремя крепежными проходными отверстиями диаметром 12,5 мм через интервал 20 мм, а в пазы уложены держатели со своими тремя совпадающими резьбовыми M12 отверстиями, через которые держатели закреплены болтами с гайками, а у каждого держателя на нижнем загнутом конце закреплена комплектная сменная трехлезвийная лапа при помощи трех болтов с гайками на концах, причем лапы изготовлены по чертежу конструктивного построения и /Схеме раскроя развертки лапы/, выбираемыми изготовителем, при этом лапа в готовом для работы состоянии имеет нижние лезвие размерами длиной 225 мм, размахом ширины захвата 270 мм и высотой 110 мм, а выше выполнены еще два боковых лезвия, которые отогнуты в обе стороны на общую ширину 250 мм на высоте 50 мм их нижних краев, а две средние части согнуты книзу параллельно в обхват по нижнему концу держателя и сходящимися во внутрь лапы книзу до высоты 20 мм и служат для центрированной устойчивости лапы при почвообработке, причем лапы изготавливаются из листовой стали толщиной до 3,5 мм Сталь 3X13 ГОСТ 5632-76 или Сталь 7X3 ГОСТ 5950-74 и в готовом состоянии подвергаются закалке до твердости 54-56 единиц с отпуском, причем в диске по выбору изготовителя могут быть установлены с двух лицевых боков комплектные шипованные выравниватели, которые закреплены через фланцевые отгибы крепежными болтами с гайками совместно с держателями, а диски закреплены на корпусном фланце с фланцевым микровибрационным переходником, при помощи болтов с гайками, у которых конусные торцы, при этом такое орудие способно производить безоборотную двухуровневую обработку двумя дисковыми орудиями с общей сплошной шириной захвата до 600 мм и глубиной до 110 мм за один проход с дроблением и уплотнением почвы шипованными выравнивателями, а общий диаметр орудия с лапами составит 565 мм.