Область техники

Область применения изобретения входит в рамки процессов изготовления трубчатых профилей или молекулярно ориентированных пластмассовых труб и, в частности, систем прерывистого действия или «периодических» систем.

Настоящее изобретение относится к устройству и к способу, соответствующим изготовлению молекулярно ориентированных пластмассовых труб, в частности, для их применения при производстве труб, сигнальных элементов или световых конструктивных элементов.

Предмет изобретения заключается в формовке пластмассовых труб с молекулярной ориентацией с помощью просто осуществимого, быстрого и энергоэкономичного процесса в целом, даже с помощью газов, что делает возможным сократить стоимость и время производства пластмассовых труб, так же как сократить стоимость необходимого устройства таким образом, чтобы конечное изделие попадало на рынок по наиболее конкурентоспособной цене, с использованием устройства и способа производства по данному изобретению.

Устройство основано на специально сконструированной форме, которая содержит в себе ряд комплектующих как внутри, так и снаружи, систему расширения, систему охлаждения и другую вакуумную систему, соответствующим образом синхронизированные, чтобы обеспечить выполнение соответствующего способа производства молекулярно биориентированной трубы или профиля.

Уровень техники

Бимолекулярная ориентация это процесс, при котором за счет применения механической деформации трубы или заготовки, предварительно экструдированной в соответствующих условиях температуры, давления, скорости деформации и радиуса деформации, преимущественно, происходит существенное изменение ее механических свойств, главным образом, сигма (или напряжения) материала, ударопрочность, улучшение ползучести, устойчивость к распространению трещин, улучшение модуля Юнга и т.д.

С помощью упомянутого процесса молекулярной ориентации получают сверхпрочную трубу из меньшего количества исходного сырья и с идентичными или лучшими свойствами, благодаря лучшему сопротивлению материала.

Чтобы усилить трубу по касательной, которая находится в направлении, в котором предназначено усилить материал, чтобы он выдерживал давление, предварительно экструдированная труба должна быть расширена в радиальном направлении, вследствие чего значительно увеличить ее диаметр.

Существуют различные системы для изготовления трубчатых профилей, которые могут быть сгруппированы в две большие категории: непрерывные или поточные системы и системы с прерывистым режимом или «периодические» системы.

Имея в виду, что устройство и способ по изобретению включены в категорию второй упомянутой системы, ссылка будет сделана главным образом на систему с прерывистым режимом или «пакетную» систему, которая состоит из процессов, в ходе которых создают молекулярную ориентацию «поэлементно» на основе расширения трубчатой заготовки внутри формы, которая обеспечивает конечную форму трубчатого профиля.

Существуют многочисленные патенты и документы, в которых раскрыты варианты такой системы или такого способа, причем можно сослаться на:

- Способ, основанный на патенте на изобретение, публикация WO 9813190. Горячую трубу закрепляют на концах формы внутри герметичного рукава, подверженного действию внутреннего давления, чтобы на первой стадии приклеить трубу к стенкам рукава, температура которых аналогична температуре ориентации, и затем на второй стадии удалить рукав путем осевого скольжения таким образом, что пластмассовая труба расширяется в радиальном направлении, приклеиваясь к стенкам формы, которая является холодной, и получают охлаждение трубы за счет ее контакта с упомянутой холодной формой.

Основные характеристики упомянутого способа включают в себя форму, которая состоит из двух концентрических корпусов, которые скользят один в другом, осуществляя расширение в две стадии и производя охлаждение за счет контакта со стенками формы.

- Способ на основе патента на изобретение США US 4340344, в котором трубу вводят в симметричную форму, ее нагревают, пропуская горячую воду внутри и снаружи пластмассовой заготовки, и когда достигается температура ориентации, внутреннее давление увеличивают, и заготовка расширяется на форме.

Трубу охлаждают, как и в предыдущем случае, за счет контакта с формой, когда труба расширена, то есть снаружи и опосредованно, за счет особого признака, заключающегося в том, что форму сначала нагревают с помощью воды, используемой для нагрева пластмассовой трубы, и затем форму охлаждают, чтобы охладить пластмассовую трубу, что определяет очень плохую эффективность использования энергии всего процесса в целом.

Первый способ осуществляют с помощью форм, образованных системами с приведением в действие и внутренними механизмами определенной сложности, таким образом, что при их обычном функционировании и за счет того факта, что они являются концентричными и смещены в осевом направлении, они удваивают свою длину, причем требуется дорогая система с большой потребностью в пространстве. Также внутренний рукав, который удерживает заготовку пластмассовой трубы на первой стадии, должен быть горячим, по этой причине необходимо, чтобы рукав позволял рециркуляцию нагревающей горячей жидкости или установку системы электрических сопротивлений и их соединений, дополнительно усложняющих форму.

Более того, упомянутая форма всегда остается холодной благодаря внешней ванне охлаждающей жидкости, в то время как охлаждение уже созданной пластмассовой трубы происходит опосредованно через эту форму и за счет контакта, что приводит к энергозатратной системе и невыгодной с точки зрения времени обработки, поскольку пластмасса имеет коэффициент расширения больше, чем коэффициент расширения металла, усадка происходит почти мгновенно и, следовательно, отделение между формой и пластмассой, чрезвычайно мешая передаче тепла путем контакта. Расширение происходит, по меньшей мере, в две стадии, будучи медленным процессом, который зависит от смещения движущегося рукава.

Таким же образом, тепловой коэффициент полезного действия ухудшается во втором способе, поскольку форму нагревают и охлаждают каждый раз, когда обрабатывают трубу, что влечет за собой высокую стоимость энергии, определяя низкую эффективность как и в предыдущем случае, поскольку охлаждение опять происходит за счет контакта. В этом способе трубу вводят холодной, причем форма служит в качестве нагревателя и в качестве формы самой по себе, имеющей многочисленные отверстия, чтобы обеспечить отвод жидкости, которая предварительно служила для нагрева трубы, таким образом, делая выполнение формы еще более дорогим.

В патенте на изобретение, публикация WO 98/56567, раскрыт способ изготовления трубы из ориентированной пластмассы, который состоит из средства закрепления трубчатой заготовки и имеет систему отвода через микропоры жидкости, которая нагревает трубчатую заготовку, причем форма имеет промежуточный рукав для целей нагрева и последующего охлаждения формы для трубы.

Способ производства трубчатых предварительных прессованных заготовок из термопластичного материала, пригодных для придания им формы, чтобы создать контейнеры путем процесса прокатки, описан в патенте США US 4530811, в котором материал является частью трубы, которая ориентирована в осевом направлении в результате уменьшения толщины стенки путем приложения внешнего давления, которое заставляет материал течь.

В патенте Японии JP 9136325 описана система и способ контроля температуры формы для формовки на пескодувной машине, при этом система основана на создании вакуума в камере, внешней по отношению к форме, которая соединена с внутренней камерой с использованием аэраторов. Форму дополнительно охлаждают путем введения охлаждающей воды в упомянутую внешнюю камеру.

В патенте США US 6099285 описан способ и устройство для литья под давлением, в котором расплавленную термопластичную смолу размещают на формующей поверхности формы под определенным давлением и затем вулканизируют, чтобы получить отформованное изделие.

Описание изобретения

Устройство и способ изготовления пластмассовых труб, которые составляют предмет изобретения, дают возможность решить проблемы и устранить недостатки, сформулированные в предыдущем разделе, позволяя просто, быстро и эффективно с точки зрения использования энергии осуществить молекулярную ориентацию, причем устройство является менее сложным и менее дорогим, чем традиционные устройства, что делает возможным значительно сократить стоимость и время обработки и одновременно снизить стоимость необходимого оборудования, делая возможным выход этих изделий на рынок по значительно более конкурентоспособной цене.

Кроме того, необходимо подчеркнуть, что основное преимущество этого устройства заключается в том, что оно позволяет изготовить трубу без необходимости использовать жидкости, поскольку оно разработано предпочтительно для газообразных текучих сред.

Более конкретно, устройство по изобретению содержит специальную форму для создания пластмассовой трубы или трубчатого профиля, при этом форма работает только как шаблон и при постоянной температуре, а также с возможностью избежать теплообмена между упомянутой формой и пластмассовой трубой, поскольку труба может быть охлаждена исключительно изнутри. Упомянутая форма, в отличие от первой системы, описанной в предыдущем разделе, не имеет скользящих механизмов или комплектующих.

Форму постоянно подвергают температурной обработке с помощью внешних нагревательных или охлаждающих элементов, соединенных с ней посредством трубок. Форма включает в себя отдельные концевые верхние части, соединенные с центральным корпусом, которые фиксируют пластмассовую трубу, когда она входит в форму, далее называемую трубной заготовкой, и за счет их смещения позволяют извлечь уже обработанную трубу, далее называемую ориентированной трубой.

Каждая из этих головок может иметь отдельные отверстия различных диаметров на противоположных поверхностях таким образом, что отверстие меньшего диаметра позволяет произвести направленный ввод трубной заготовки в форму в одном направлении, при этом большое отверстие, как только ориентированная труба создана, и после того, как верхняя часть смещена в противоположном направлении, позволяет извлечь ориентированную трубу. Этот признак двойного отверстия позволяет производить ввод трубной заготовки и вывод ориентированной трубы с большой скоростью, значительно облегчая управление процессом.

Упомянутые верхние части также включают в себя входное отверстие, используемое для создания вакуума, который позволяет перед формованием расширить трубную заготовку и облегчить смазку за счет воздушной подушки или любой другой текучей среды, обеспечивая плавное и очень быстрое извлечение отформованных труб без необходимости использования жестких механических элементов. В форме значительно сокращены входные отверстия или отверстия по отношению к другим системам, в которых используется жидкость, такая как жидкость расширения, и в которых имеется множество отверстий, проходящих через форму и выполненных, чтобы облегчить отвод жидкости, которая может быть заключена в стенках созданной трубы.

Один из наиболее значительных аспектов изобретения относится к наличию внутри формы жесткой перфорированной направляющей, прикрепленной к одной из головок и длиной предпочтительно немного меньше, чем полная длина формы, при этом аксиально центрированной таким образом, что она выполняет двойную миссию:

а) служит в качестве опоры для трубной заготовки и устраняя ее касание стенок формы во время ввода, а также, чтобы не происходило ее смещение и плохое закрепление, и

b) позволяет определенное распределение пропускной способности, которая должна служить и для расширения и для внутреннего охлаждения трубы во время ее создания. Эта направляющая также может быть подвергнута термической обработке до требуемой температуры.

Кроме того, в форме и, главным образом, в верхних частях выполнены механическое средство крепления трубной заготовки и средство для подачи и вывода жидкости для расширения/жидкости для охлаждения, так же как датчики наличия трубы и другие элементы, которые облегчают осуществление процесса.

Форма может иметь маленькие отверстия, которые обеспечивают двойной эффект внешнего охлаждения уже ориентированной трубы с помощью слоя воздуха, который циркулирует между ориентированной трубой и формой, облегчая таким образом извлечение ориентированной трубы. Эти отверстия расположены в центральном корпусе формы, в сообщении с цилиндрическим коллектором маленькой ширины, который соединяет корпус с окружающей средой. Этот коллектор, в отличие от других ранее известных решений, имеет значительно сокращенную ширину за счет наличия, в этом случае, значительно меньшего числа отверстий.

Трубная заготовка, которую вводят в форму через один из концов, изнутри опирается на внешнюю образующую направляющей, которая вписана в трубную заготовку, и заготовку вводят продольно без возможности выполнения ошибки до дна формы, чтобы последовательно осуществить крепление первой верхней части или верхней части ввода и вывода формы. Трубная заготовка входит горячей при температуре, которая позволяет провести ее ориентацию при деформировании без какого-либо теплообмена, происходящего между трубой и стенкой формы во время расширения трубной заготовки, по этой причине в трубной заготовке нет изменения температуры.

Способ производства трубы с использованием этого устройства основан на следующих рабочих стадиях:

- Ввод трубной заготовки внутрь формы через маленькое отверстие, образованное в первой верхней части, при этом упомянутую трубную заготовку предварительно нагревают в устройстве сухого нагрева, без влаги, до такой же температуры что и форму, чтобы избежать теплообмена между трубной заготовкой и стенкой формы и чтобы значительно улучшить время обработки, по существу сравнимое со вторым способом, сформулированным в предыдущем разделе, в котором трубную заготовку нагревают в форме. Ввод осуществляют таким образом, что он включает в себя внутреннюю направляющую, которая заключена внутри упомянутой трубной заготовки, поэтому направляющая служит в качестве опоры, чтобы избежать деформаций или складок, которые могут появиться, поскольку трубная заготовка выполнена из пластмассы и находится в деформируемом состоянии.

- Закрытие отверстия верхней части, соответствующее концу формы, через который была введена трубная заготовка, и приведение в действие средства крепления трубной заготовки таким образом, чтобы она была отлично закреплена и неподвижно зафиксирована внутри формы.

- Создание вакуума в оболочке, ограниченной внутренним пространством формы и наружной стороной трубной заготовки.

- Введение посредством насосной системы или резервуара, находящегося под давлением, текучей среды для расширения внутрь трубной заготовки, всегда при одной и той же температуре, чтобы осуществить расширение трубной заготовки к стенкам формы. Текучую среду вводят через вторую верхнюю часть или верхнюю часть, противоположную верхней части ввода/вывода трубы, при этом текучая среда поступает внутрь пластмассовой заготовки через отверстия, образованные в направляющей, с соответствующим распределением таким образом, что расширение происходит контролируемым образом.

- Введение внутрь расширенной пластмассовой трубы охлаждающей текучей среды предпочтительно с помощью насосной системы или резервуара, находящегося под давлением, и одновременный вывод текучей среды, чтобы обеспечить постоянный поток упомянутой охлаждающей жидкости и его непосредственное взаимодействие с внутренними стенками расширенной трубы, всегда поддерживая внутреннее давление, которое предотвращает сокращение пластмассы в обратном направлении к ее исходной форме. Ввод этой охлаждающей жидкости происходит регулярно и контролируемым образом через отверстия направляющей, при этом отверстия соответствующим образом распределены, что обеспечивает постоянный и эффективный охват трубой внутреннего пространства формы. Одновременно, используя естественное сокращение пластмассы за счет охлаждения, между внутренними стенками формы и созданной трубой может быть вызван ламинарный ток охлаждающей текучей среды, которая могла бы ускорить процесс охлаждения, вводя упомянутую текучую среду через отверстия, образованные для этой цели в форме.

- Сброс давления и/или опустошение внутреннего пространства ориентированной трубы, как только она охлаждена, соединяя внутреннее пространство упомянутой ориентированной трубы с окружающей средой или с накопительным резервуаром.

- Открытие первой верхней части до ее максимального размера и применение смазывающей текучей среды, которую впрыскивают под давлением через вторую верхнюю часть и/или коллектор, чтобы достичь быстрого и эффективного извлечения ориентированной трубы, причем это введение под давлением или впрыскивание смазывающей текучей среды вызывает эффект подушки между формой и ориентированной трубой, чтобы уменьшить силы извлечения.

Предпочтительно принять во внимание, что текучая среда для расширения и/или охлаждающая текучая среда и/или смазывающая текучая среда являются газами.

Описание чертежей

Чтобы описание было полным, а также с целью помочь лучшему пониманию признаков изобретения, в соответствии с предпочтительным примером практического варианта осуществления изобретения приложен комплект чертежей как неотъемлемая часть упомянутого описания, на которых представлено в качестве иллюстрации, не носящей ограничительного характера, следующее:

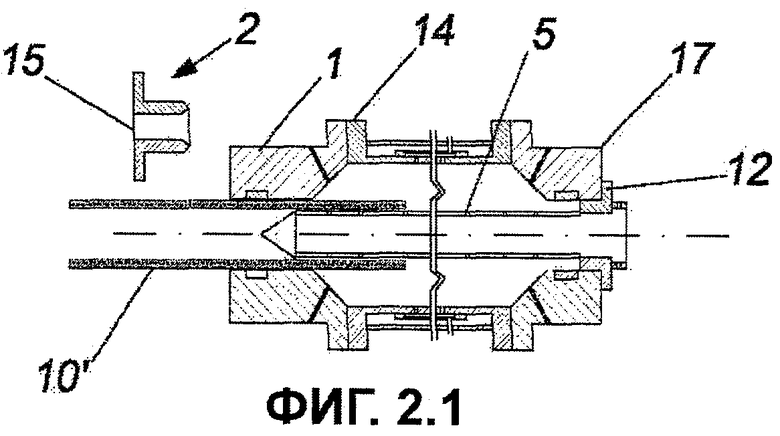

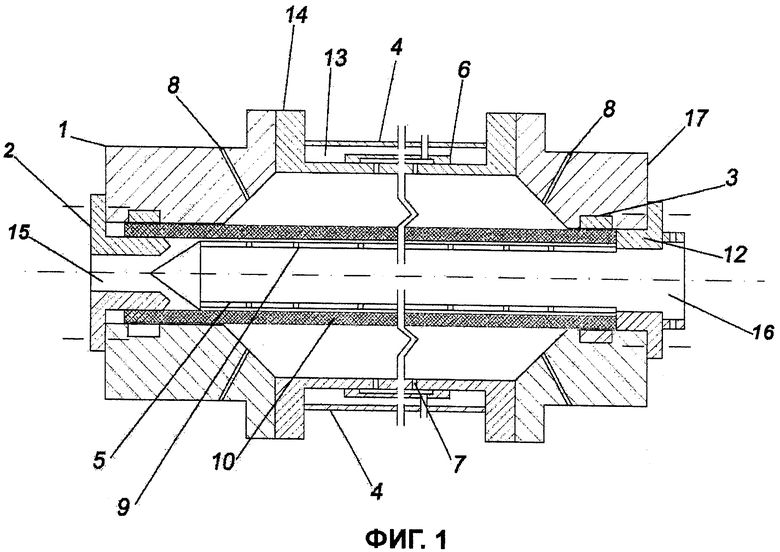

Фиг.1 представляет собой вид продольного разреза устройства для изготовления молекулярно ориентированных труб или трубчатых профилей.

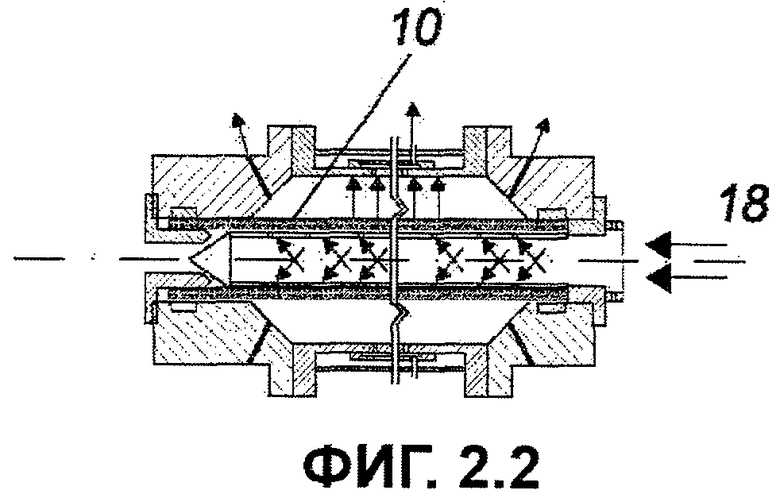

Фиг.2 - представляет собой вид последовательности стадий процесса изготовления.

Описание предпочтительного варианта осуществления изобретения

Как можно видеть на упомянутой фиг.1, устройство по изобретению включает в себя завершенную форму, образованную первой верхней частью (1), второй верхней частью (17) и центральным корпусом (14), соединенным своими концами с упомянутыми верхними частями (1, 17). В этих верхних частях (1, 17) расположено средство крепления (3), которое фиксирует положение трубной заготовки (10), также как отверстия (8), выполненные в них, которые обеспечивают сообщение внутреннего пространства формы (1, 17, 14) с окружающей средой, чтобы применить давление или вакуум, равнозначным образом. Первая верхняя часть (1) имеет уплотнительную втулку (2) уменьшенных размеров, которая соединена в осевом направлении с одним из концов трубной заготовки (10), при этом вторая верхняя часть (17) имеет опорную втулку (16).

На фиг. 1 также показано, что в устройство встроена жесткая перфорированная направляющая (5), центрированная в осевом направлении внутри формы (1, 17, 14), выполненная с отверстиями (9) и которая прикреплена одним своим концом к опорной втулке (16) и проходит внутри между верхними частями (1, 17) и центральным корпусом (14).

Устройство также имеет камеру (13) охлаждения, ограниченную между рукавом (4) и наружной поверхностью центрального корпуса (14). В центральном корпусе (14) образованы каналы (7), которые связывают внутреннее пространство пресс-формы (1, 17, 14) с окружающей средой через коллектор (6).

Чтобы создать ориентированную трубу (10') из трубной заготовки (10) осуществляют способ, который выполняется в соответствии со следующими этапами:

а) Этап 1. Как видно на фиг. 2.1, трубную заготовку (10) вводят через первую верхнюю часть (1), после удаления уплотнительной втулки (2), пока упомянутая трубная заготовка (10) не достигнет второй верхней части (17), чтобы позднее закрыть первую верхнюю часть (1) с помощью уплотнительной втулки (2), и приводят в действие средство (3) крепления, которое закрепляет трубную заготовку (10) на обоих концах. Как видно на фиг. 2.1, трубную заготовку (10) вводят в продольном направлении установленной снаружи на перфорированную направляющую (5), внешний диаметр которой немного меньше, чем внутренний диаметр трубной заготовки (10). Таким образом, чтобы не изменять температуру трубной заготовки (10), перфорированная направляющая (5) может быть предварительно нагрета путем пропускания горячей текучей среды или посредством внутренних контуров, образованных с этой целью и графически не представленных.

b) Этап 2. Далее, как видно на фиг.2.2, текучая среда (18) для расширения входит через центральное отверстие (16), образованное в опорной втулке (12), и направляется через внутреннее пространство перфорированной направляющей (5), чтобы затем выйти равномерно распределенной через ее отверстия (9), вызывая расширение трубной заготовки (10), которая достигает внутренних стенок формы (1, 17, 14), принимая геометрию формы.

Одновременно и в качестве меры поддержки, чтобы избежать накоплений воздуха между формой (1, 17, 14) и трубной заготовкой (10), создают вакуум в камере, выполненной между ними, через отверстия (8), открытые в верхних частях, и через каналы (7), и через отверстия коллектора (6).

с) Этап 3. Как только труба расширилась, как видно на фиг.2.3, вводят охлаждающую текучую среду (19) через центральное отверстие (16) опорной втулки (12), через которую проникает направляющая (5), затем текучая среда равномерным образом подается через отверстия (9) направляющей на внутренние стенки уже расширенной трубы или ориентированной трубы (10'). Таким образом, что существует циркуляция и существует непрерывный проход охлаждающей текучей среды, при этом он будет сообщаться с внешней стороной втулки (15), предварительно регулируя выходное давление. Таким путем создается входной и выходной поток охлаждающей текучей среды, теплообмен которой с ориентированной трубой (10') осуществляет в ней охлаждение.

Это прямое охлаждение предполагает очень значительное отличие от упомянутых выше изобретений, поскольку это прямое охлаждение является значительно более эффективным, что касается времени обработки и эффективности использования охлаждающей текучей среды. Дополнительно, а также чтобы улучшить скорость процесса, может быть вызван другой охлаждающий поток между наружными стенками ориентированной трубы (10') и формой (1, 17, 14) путем ввода и вывода охлаждающей текучей среды через отверстия (8) и каналы (7).

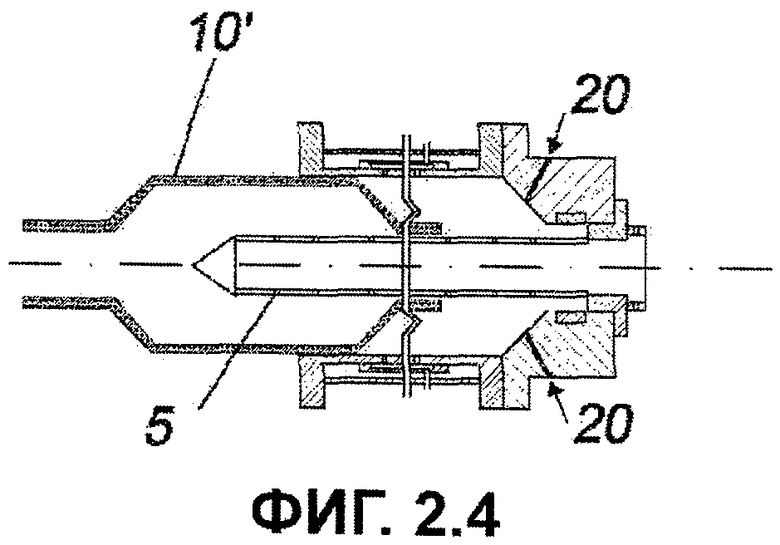

d) Этап 4. После времени охлаждения, достаточного для того, чтобы ориентированная труба (10') перешла из пластичного состояния в твердое состояние, первую верхнюю часть (1), через которую была введена трубная заготовка (10), смещают, как видно на фиг. 2.4, чтобы извлечь ориентированную трубу (10') и повторить цикл.

Дополнительно за счет введения смазывающей текучей среды (20) через отверстия (8) и каналы (7) можно облегчить извлечение ориентированной трубы (10'), создавая слой текучей среды между формой (1, 17, 14) и ориентированной трубой (10'), что подразумевает другое важное достижение в скорости и легкости извлечения по отношению к предшествующим изобретениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ ЗАМКНУТОЙ КОНФИГУРАЦИИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2518604C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОСТФОРМОВОЧНОГО ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ДЕТАЛЕЙ | 2003 |

|

RU2293019C2 |

| ОХЛАЖДАЮЩАЯ ТРУБА И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2003 |

|

RU2296673C2 |

| ПРОТИВОЭРОЗИОННОЕ УСТРОЙСТВО ДЛЯ КОЖУХОТРУБНОГО ОБОРУДОВАНИЯ | 2018 |

|

RU2742159C1 |

| УСОВЕРШЕНСТВОВАННЫЙ ПОЛИМЕРИЗАЦИОННЫЙ РЕАКТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПРОИЗВОДСТВА БУТИЛКАУЧУКА | 2011 |

|

RU2561092C2 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| НАРАЩИВАЕМЫЙ МОДУЛЬНЫЙ РЕАКТОР | 2007 |

|

RU2451891C2 |

| СПОСОБ ОБРАЗОВАНИЯ РАСТРУБА НА ТРУБЕ | 1996 |

|

RU2177878C2 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2012 |

|

RU2511815C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДЛЯ ТУРБОНАГНЕТАТЕЛЯ И НАХОДЯЩИХСЯ РЯДОМ КОМПОНЕНТОВ | 2017 |

|

RU2730802C2 |

Устройство для производства молекулярно биориентированных пластмассовых труб содержит: форму, с помощью которой изготавливают ориентированную трубу (10') из трубной заготовки (10) путем расширения, при этом форма образована центральным корпусом (14), первой верхней частью (1) и второй верхней частью (17), соединенные на противоположных сторонах центрального корпуса (14),

- жесткую и перфорированную направляющую (5), которая центрирована в осевом направлении внутри формы (1, 17, 14), причем направляющая (5) проходит между верхними частями (1, 17) и центральным корпусом (14), имеет внешний диаметр немного меньше, чем внутренний диаметр трубной заготовки (10) для ее продольного соединения с направляющей (5), и снабжена отверстиями (9), выполненными с возможностью пропускания через них текучей среды (18) для расширения, которая вызывает расширение трубной заготовки (10) к внутренним стенкам формы (1, 17, 14),

- камеру (13) охлаждения, ограниченную между рукавом (4) и внешней поверхностью центрального корпуса (14),

- каналы (7), соединяющие упомянутый центральный корпус (14) с окружающей средой через коллектор (6), выполненный с возможностью создания вакуума. Эта направляющая выполнена с отверстиями (9) для прохода через них текучей среды (18) для расширения, которая вызывает расширение трубной заготовки (10) к внутренним стенкам формы (1, 17, 14) без какого-либо теплообмена между трубной заготовкой (10) и формой (1, 17, 14). Способ производства молекулярно биориентированных пластмассовых труб, в котором использовано устройство, включающее в себя следующие стадии:

а) введение трубной заготовки (10) через первую верхнюю часть (1) в продольном направлении, подгоняя ее внутреннюю поверхность к внешней поверхности перфорированной направляющей (5), при этом до введения трубной заготовки (10) трубную заготовку (10) нагревают до такой же температуры, что и температура формы (1, 17, 14), и при этом перфорированную направляющую (5) нагревают до такой же температуры, что и температура трубной заготовки (10) перед введением текучей среды (18) для расширения.

b) закрытие формы (1, 17, 14) с помощью уплотнительной втулки (2) на первой верхней части (1) и приведение в действие средства крепления (3), которое закрепляет трубную заготовку (10) на обоих концах,

с) введение текучей среды (18) для расширения через центральное отверстие (16), образованное в опорной втулке (12), для ее циркуляции через внутреннее пространство перфорированной направляющей (5) и выхода через отверстия (9) для расширения трубной заготовки (10), которая достигает внутренних стенок формы (1, 17, 14), и в то же самое время создание вакуума в камере, образованной между формой (1, 17, 14) и трубной заготовкой (10), через отверстия (8) верхних частей (1, 17) и через каналы (7) коллектора (6) таким образом, что трубная заготовка (10) принимает внутреннюю геометрию формы (1, 17, 14) за счет давления текучей среды (18) для расширения. Способ и устройство по изобретениям обеспечивают формовку пластмассовых труб с молекулярной ориентацией, простоту изготовления труб, быстроту и энергоэкономичность процесса и устройства за счет использования газов в процессе изготовления. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Устройство для производства молекулярно биориентированных пластмассовых труб, содержащее:

- форму, с помощью которой изготавливают ориентированную трубу (10') из трубной заготовки (10) путем расширения, при этом упомянутая форма образована центральным корпусом (14), первой верхней частью (1) и второй верхней частью (17), соединенных на противоположных сторонах центрального корпуса (14),

- жесткую и перфорированную направляющую (5), которая центрирована в осевом направлении внутри формы (1, 17, 14), причем упомянутая направляющая (5) проходит между верхними частями (1, 17) и центральным корпусом (14), имеет внешний диаметр немного меньше, чем внутренний диаметр трубной заготовки (10) для ее продольного соединения с направляющей (5), и снабжена отверстиями (9), выполненными с возможностью пропускания через них текучей среды (18) для расширения, которая вызывает расширение трубной заготовки (10) к внутренним стенкам формы (1, 17, 14),

- камеру (13) охлаждения, ограниченную между рукавом (4) и внешней поверхностью центрального корпуса (14),

- каналы (7), соединяющие упомянутый центральный корпус (14) с окружающей средой через коллектор (6), выполненный с возможностью создания вакуума,

отличающееся тем, что оно дополнительно содержит:

- отверстия (8) в упомянутых верхних частях (1, 17), которые сообщают внутреннее пространство формы (1, 17, 14) с окружающей средой и которые выполнены с возможностью создания вакуума, для введения смазывающей текучей среды (20) или охлаждающей текучей среды (19),

- насосную систему, соединенную с внутренним пространством расширенной пластмассовой трубы через отверстия (9) направляющей (5), и выполненную с возможностью введения охлаждающей текучей среды (19) через отверстия (9) направляющей,

- при этом каналы (7) выполнены с возможностью введения смазывающей текучей среды (20) или охлаждающей текучей среды (19).

2. Устройство для производства молекулярно биориентированных пластмассовых труб по п.1, отличающееся тем, что оно включает в себя опорную втулку (12), соединенную со второй верхней частью (17), к которой прикреплен один из концов направляющей (5), втулка имеет отверстие (16), выполненное с возможностью ввода текучей среды (18) для расширения и/или охлаждающей среды (19) внутрь направляющей (5).

3. Устройство для производства молекулярно биориентированных пластмассовых труб по п.1, отличающееся тем, что первая верхняя часть (1) имеет уплотнительную втулку (2) уменьшенных размеров, которая может быть соединена в осевом направлении с одним из концов трубной заготовки (10), после того, как она введена в форму.

4. Устройство для производства молекулярно биориентированных пластмассовых труб по п.1, отличающееся тем, что верхние части (1, 17) имеют средство крепления (3) трубной заготовки (10).

5. Устройство для производства молекулярно биориентированных пластмассовых труб по п.1, отличающееся тем, что первая верхняя часть (1) имеет противоположные отверстия различного размера, при этом меньшее отверстие предназначено для введения трубной заготовки (10), а большее отверстие предназначено для облегчения извлечения ориентированной трубы (10'), когда первая верхняя часть (1) перемещается относительно центрального корпуса (4).

6. Способ производства молекулярно биориентированных пластмассовых труб, в котором использовано устройство, описанное в пп.1-5, причем способ включает в себя следующие стадии:

a) введение трубной заготовки (10) через первую верхнюю часть (1) в продольном направлении, подгоняя ее внутреннюю поверхность к внешней поверхности перфорированной направляющей (5), при этом до введения трубной заготовки (10) трубную заготовку (10) нагревают до такой же температуры, что и температура формы (1, 17, 14), и при этом перфорированную направляющую (5) нагревают до такой же температуры, что и температура трубной заготовки (10) перед введением текучей среды (18) для расширения,

b) закрытие формы (1, 17, 14) с помощью уплотнительной втулки (2) на первой верхней части (1) и приведение в действие средства крепления (3), которое закрепляет трубную заготовку (10) на обоих концах,

c) введение текучей среды (18) для расширения через центральное отверстие (16), образованное в опорной втулке (12), для ее циркуляции через внутреннее пространство перфорированной направляющей (5) и выхода через отверстия (9) для расширения трубной заготовки (10), которая достигает внутренних стенок формы (1,17, 14), и в то же самое время создание вакуума в камере, образованной между формой (1, 17, 14) и трубной заготовкой (10), через отверстия (8) верхних частей (1, 17) и через каналы (7) коллектора (6) таким образом, что трубная заготовка (10) принимает внутреннюю геометрию формы (1, 17, 14) за счет давления текучей среды (18) для расширения,

отличающийся тем, что он дополнительно включает в себя следующие фазы:

d) введение охлаждающей текучей среды (19) через центральное отверстие (16) опорной втулки (12), которая затем проникает в направляющую (5), будучи равномерно подаваемой через отверстия (9) на внутренние стенки уже расширенной трубы или ориентированной трубы (10'), и вывод охлаждающей текучей среды (19) через уплотнительную втулку (2),

e) введение смазывающей текучей среды (20) через отверстия (8) и/или каналы (7), для облегчения извлечения ориентированной трубы (10'), создавая слой упомянутой смазывающей текучей среды (20) между формой (1, 17, 14) и ориентированной трубой (10'), и

f) смещение первой верхней части (1) и извлечение ориентированной трубы (10').

7. Способ производства молекулярно биориентированных труб по п.6, отличающийся тем, что охлаждающая текучая среда (19) дополнительно подается через отверстия (8) и каналы (7).

8. Способ производства молекулярно биориентированных пластмассовых труб по п.6, отличающийся тем, что текучая среда (18) для расширения и/или охлаждающая текучая среда (19) являются газами.

9. Способ производства молекулярно биориентированных пластмассовых труб по п.8, отличающийся тем, что смазывающая текучая среда (20) является газом.

| US 4530811 А, 23.07.1985 | |||

| Способ питания дизельного двигателя внутреннего сгорания | 1987 |

|

SU1590612A1 |

| JP 6174093 A, 21.06.1994 | |||

| WO 9014208 A1, 29.11.1990 | |||

| Способ двуосной молекулярной ориентации пластического материала и устройство для его осуществления | 1982 |

|

SU1258319A3 |

| ПЛАСТИКОВАЯ ТРУБА, ОРИЕНТИРОВАННАЯ ПО ОКРУЖНОСТИ ИЛИ ПО ДВУМ ОСЯМ, И СПОСОБ ЕЕ ФОРМОВАНИЯ | 1991 |

|

RU2037081C1 |

Авторы

Даты

2011-09-27—Публикация

2007-07-13—Подача