Настоящее изобретение относится к способу образования раструба на трубе из ориентированного пластика, имеющей кольцевую канавку внутри раструба. Эта канавка предусмотрена для размещения упругой прокладки, предназначенной для создания уплотнения между раструбом и гладким концом другой трубы, когда необходимо соединить две трубы.

Обычный способ образования раструба на трубе из пластика, который не является ориентированным, и одновременного выполнения кольцевой канавки внутри раструба включает в себя операцию нагрева концевого участка трубы соответственно до температуры существенно выше температуры стеклования аморфного пластика или температуры плавления кристалла кристаллического пластика и операцию насаживания нагретого концевого участка трубы на оправку, имеющую сплющиваемый сердечник для образования канавки. Сердечник находится в расширенном состоянии, когда концевой участок трубы насаживают на оправку. После охлаждения концевого участка трубы сердечник сплющивается, и трубу с раструбом снимают с оправки.

В соответствии с предшествующим техническим уровнем уплотнительное кольцо или прокладку надевают на оправку, и канавка на концевом участке трубы образуется над уплотнительным кольцом, которое остается в канавке и снимается с оправки вместе с трубой.

В том случае, когда необходимо образовать раструб на трубе из ориентированного пластика, в частности на трубе из MOPVC (molecular oriented polyvinylchloride - поливинилхлорида с ориентированием молекул), приходится сталкиваться с двумя проблемами, которые отсутствуют в случае труб из неориентированного пластика и заключается в том, что необходимо:

1) избегать концентрации напряжений в пластике в процессе образования раструба в зоне, в которой должна быть образована канавка (материал более подвержен растрескиванию вокруг периферии, чем обычно, поскольку сила растяжения обычно больше в направлении обода, чем в осевом направлении), и

2) точно регулировать степень возможной усадки в осевом направлении в процессе образования раструба, тем самым избегая ненужного сжатия, которое могло бы уменьшить удлинение в месте перехода.

Эти проблемы можно решить с помощью способа по изобретению, имеющего отличительные признаки пункта 1 формулы изобретения.

Когда ориентированный пластик нагрет до температуры, существенно превышающей соответственно температуру стеклования или температуру плавления кристалла, он подвергается усадке на оправке, что приводит к увеличению трения между трубой и оправкой. Кроме того, нагретый материал мягче, и за счет сочетания более мягкого материала и повышенного трения пластик будет сжиматься, когда нагретый концевой участок насаживают на оправку. Нагрев концевого участка трубы необходим, поскольку усилия, требуемые для насаживания концевого участка соответственно на расширенный сплющиваемый сердечник, уплотнительное кольцо или сердечник с предварительно выполненной канавкой, будут слишком большими, если температура пластика будет соответственно ниже температуры стеклования или температуры плавления кристалла. Однако при способе по изобретению сжатие пластика регулируется необходимым образом и ограничено главным образом зоной концевого участка трубы, в которой должна находиться канавка внутри раструба, и, таким образом, усилия, необходимые для смещения концевого участка трубы соответственно над сердечником или уплотнительным кольцом, могут поддерживаться на низком и приемлемом уровне значений. Если труба изготовлена с осевым растяжением, то нагрев концевого участка трубы вызывает уменьшение осевого растяжения трубы, которое приведет к увеличению толщины стенки в данной зоне, достаточному для того, чтобы компенсировать растяжение стенки трубы в направлении обода не только в зоне размещения канавки, но также и на цилиндрической части трубы.

Путем ограничения зоны нагрева пластика до температуры соответственно свыше температуры стеклования или температуры плавления кристалла до зоны, в которой внутри раструба должна быть расположена канавка, можно решить две указанные выше проблемы.

В заявке на патент США USA-A-4276010 раскрывается способ образования раструба на пластмассовых трубах, которые должны быть соединены путем присоединения гладкого конца одной трубы к раструбному концу другой трубы за счет адгезионного сцепления или приклеивания, причем в раструбе не предусмотрена канавка. Концевой участок трубы, на которой следует образовать раструб, насаживают на цилиндрический участок оправки, который имеет по существу такой же внутренний диаметр, что и труба, и нагревают до температуры, которая, по меньшей мере, равна температуре пластика, при которой сохраняется способность к восстановлению формы, (для поливинилхлорида эта температура составляет приблизительно 180oС), но не выше температуры, при которой могут измениться физические свойства или даже химический состав (для поливинилхлорида эта температура составляет приблизительно 250oС). После нагрева концевого участка трубы до желательной температуры концевой участок насаживают в осевом направлении на более широкий цилиндрический участок оправки через коническую переходную зону между участками оправки, причем более широкий (цилиндрический) участок оправки и переходная зона определяют форму раструба, который формируется. Поскольку на внутренней поверхности раструба канавка не образуется, более широкий участок оправки не имеет сердечника или уплотнительного кольца, надетого на него, и, соответственно, предельное расширение концевого участка трубы за счет сжатия концевого участка соответственно над подобным сердечником или уплотнительным кольцом не представляет собой этапа способа образования раструба в данном случае. Кроме того, этот способ по предшествующему техническому уровню не относится к образованию раструба на трубе из ориентированного пластика, и, следовательно, проблемы, связанные с образованием раструбов на таких трубах, не упомянуты и даже не затронуты в заявке на патент США.

Ниже изобретение будет описано более подробно со ссылкой на сопровождающие чертежи, которые показывают приведенные в качестве иллюстраций варианты осуществления изобретения, на которых:

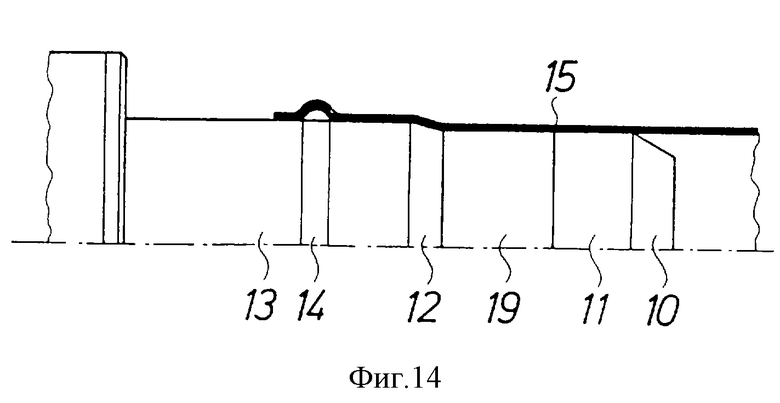

фиг. 1-4 представляют собой виды сбоку оправки с трубой, показанной в осевом поперечном сечении, и показывают последовательные операции способа по изобретению в одном варианте его осуществления;

фиг. 4А и 4В представляют собой частичные изображения оправки, показанной на фиг. 1-4, которые иллюстрируют модифицированную конструкцию оправки;

фиг. 5-9 представляют собой виды, аналогичные видам по фиг. 1-4, которые показывают последовательные операции способа по изобретению во втором варианте его осуществления, и

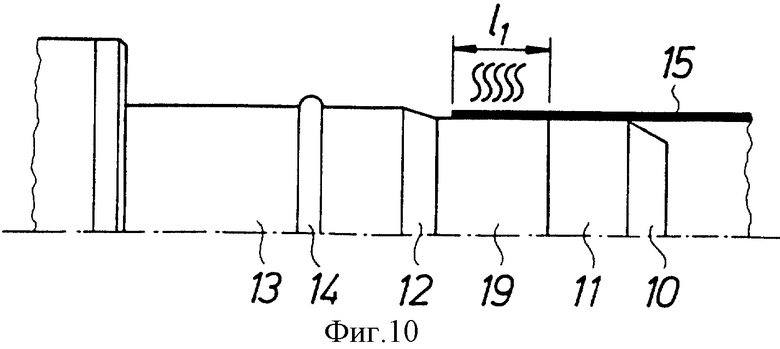

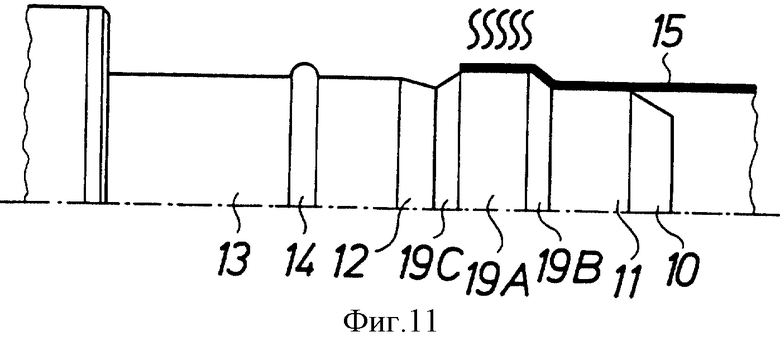

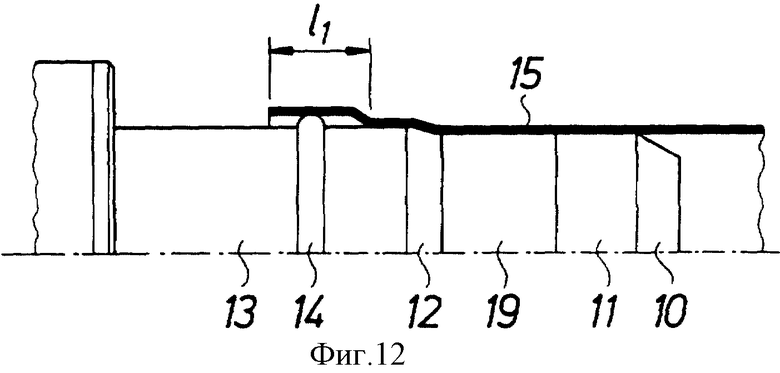

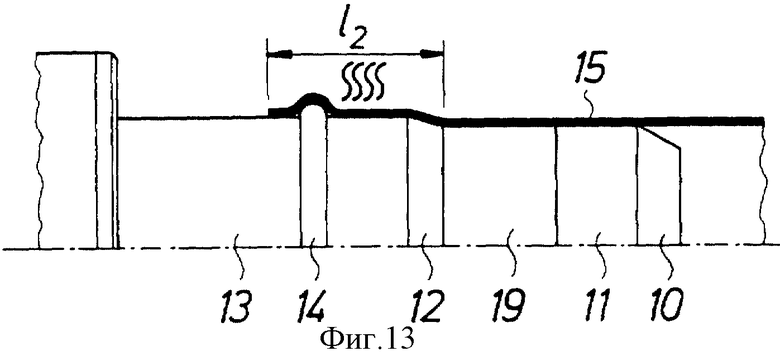

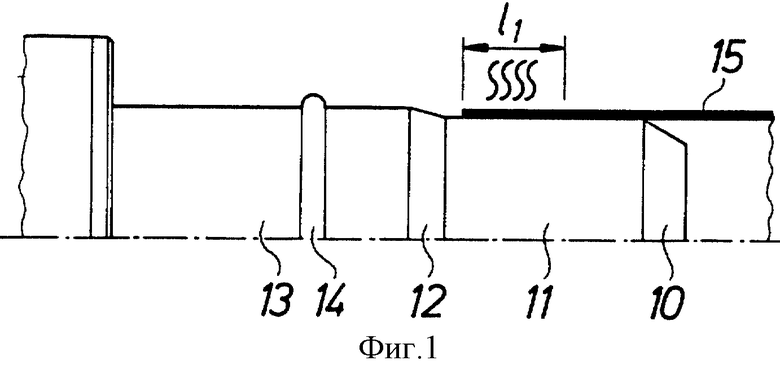

фиг. 10-14 представляют собой виды, аналогичные видам по фиг. 1-4, которые показывают последовательные операции способа по изобретению в третьем варианте его осуществления.

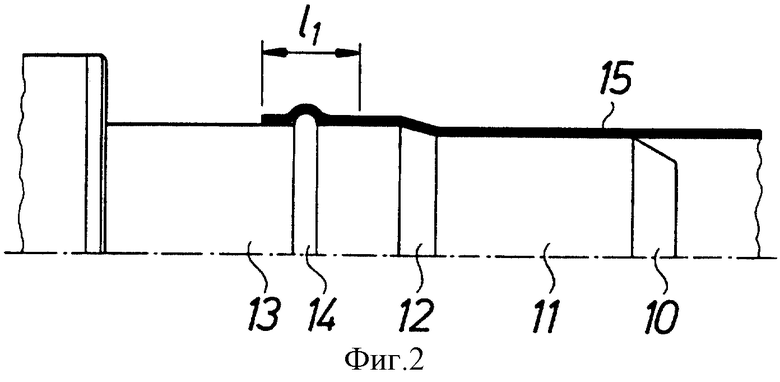

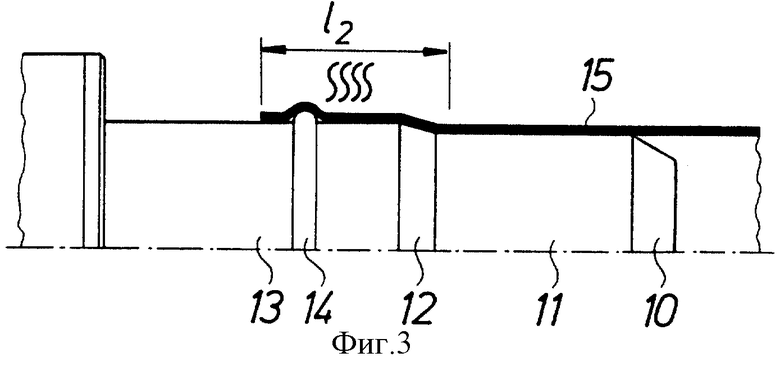

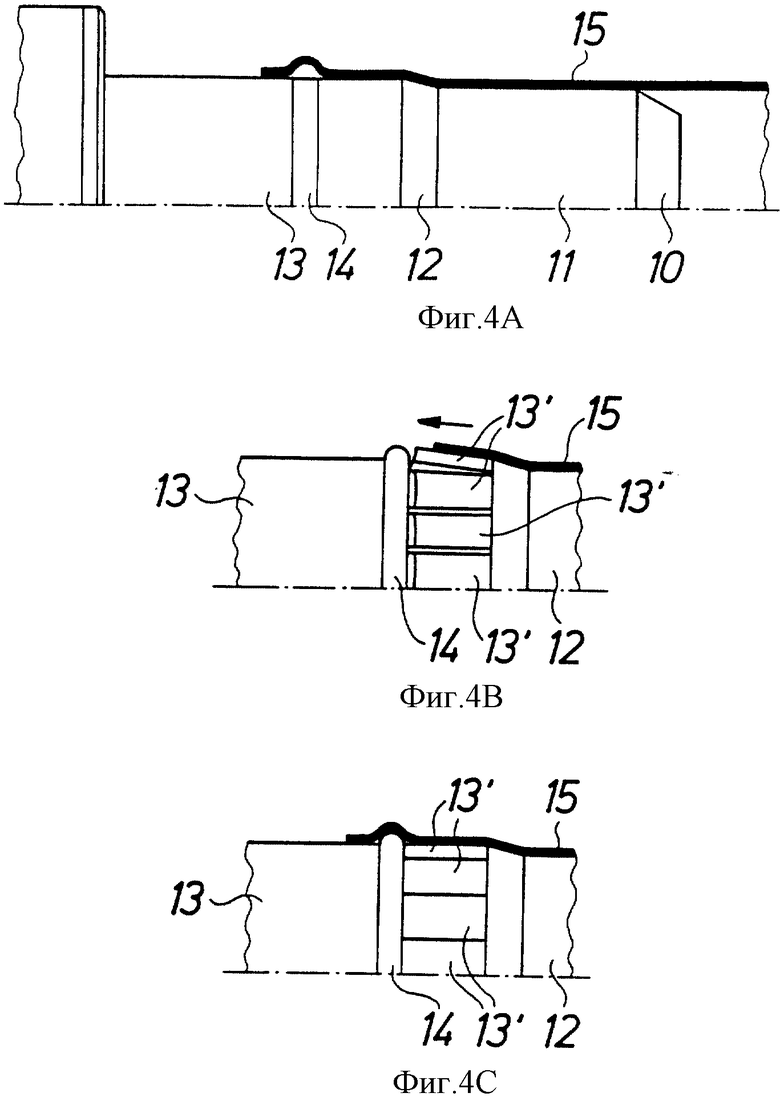

На фиг. 1-4 показана оправка, используемая в проиллюстрированном на них варианте осуществления способа по изобретению, изготовлена из твердого износостойкого материала, такого как сталь, или другого пригодного материала, как хорошо известно в данной области. Оправка имеет конический концевой элемент 10, образующий конец оправки, первый цилиндрический элемент 11 оправки, конический переходный элемент 12 и второй цилиндрический элемент 13 оправки. Оправка может иметь вакуумные каналы и средства (непоказанные) для нагрева и/или охлаждения оправки в случае необходимости. На элементе 13 оправки предусмотрен сплющиваемый сердечник 14, который может иметь конструкцию, хорошо известную в данной области. Сплющиваемый сердечник можно регулировать с помощью непоказанных средств от расширенного состояния изображенного на фиг. 1-3, при котором сердечник образует кольцевой выступ, форма которого соответствует форме кольцевой канавки, подлежащей выполнению внутри раструба трубы, который надлежит образовать на оправке, до сплющенного состояния, показанного на фиг. 4, при котором сердечник расположен заподлицо с цилиндрической поверхностью элемента 13 оправки. Элемент 13 оправки и переходный элемент 12 определяют форму раструба, подлежащего образованию.

Труба из пластмассы, концевой участок которой обозначен поз. 15, имеет форму цилиндра с постоянным диаметром, и на указанном концевом участке трубы должен быть образован раструб и кольцевая канавка, расположенная на внутренней поверхности раструба, которая предназначена для размещения упругой прокладки, обычно резиновой прокладки, которая должна образовать уплотнение между раструбом и гладким концом другой трубы, вставленной в раструб. В качестве исходной операции способа по изобретению можно предусмотреть операцию предварительного нагрева концевого участка 15 трубы до температуры, которая близка к температуре То, но тем не менее ниже температуры То, представляющей собой соответственно температуру Те' стеклования аморфного пластика или температуру Tm плавления кристаллов кристаллического пластика, хотя подобный предварительный нагрев не является обязательным при практической реализации способа по изобретению. После предварительного нагрева концевого участка 15 трубы его насаживают на элемент 11 оправки, диаметр которого в основном соответствует внутреннему диаметру трубы, как показано на фиг. 1. Наружную поверхность оправки можно выполнить гладкой и скользящей, например, с помощью покрытия из хром-тетрафторэтилена. Кроме того, на поверхность оправки может быть нанесен смазочный материал, такой как силиконовое масло, для регулирования трения между трубой и оправкой, когда труба насажена на оправку. Участок с длиной l1 конца трубы у отверстия трубы нагревают до температуры Т1, превышающей температуру То, когда концевой участок трубы находится на элементе 11 оправки. Этот нагрев можно выполнить с помощью струи горячей воды, за счет нагрева излучением или путем обеспечения циркуляции горячего воздуха в рубашке, окружающей трубу. Однако наилучший результат достигается при нагреве инфракрасным излучением, поскольку в этом случае нагрев может быть легко сконцентрирован в заранее определенной зоне конца трубы. Обычное инфракрасное излучение имеет длины волн, соответствующие максимумам поглощения в материале, что вызывает перегрев наружной поверхности трубы. Однако, если эти длины волн отсекаются фильтром, например фильтром из кварцевого стекла, можно обеспечить равномерный нагрев отрезка l1, концевого участка трубы, что имеет важное значение для контроля ориентации материала. Например, для полиэтилена, длины волн, которые следует отсечь с помощью фильтра, составляют от 2 до 10 мкм, и длина волны, соответствующая эффективному нагреву, должна составлять в основном 1,2 мкм. Поверхность нагретого участка трубы может быть защищена защитным газом. Температуру остальной части концевого участка трубы поддерживают на уровне ниже температуры То. Температура Т1 должна выть ниже температуры разрушения пластика, то есть температуры, при которой дальнейшее ее увеличение ведет к повышению опасности разрушения трубы.

Следующая операция способа представляет собой насаживание концевого участка трубы дальше в осевом направлении вдоль оправки на элемент 13 оправки через переходный элемент 12, причем концевой участок трубы прижимают к расширенному сердечнику 14 в положении, изображенном на фиг. 2. Как видно на фиг. 2, отрезок l1 имеет такую длину, что он проходит отверстия трубы симметрично с обеих сторон от сердечника 14, так что на этом отрезке трубы будет образована канавка, расположенная на внутренней поверхности раструба. Размягченная пластмасса на отрезке l1 будет растягиваться в окружном направлении над сердечником 14 и может быть слегка сжата в осевом направлении за счет усилия, необходимого для смещения трубы по сердечнику. За счет нагрева концевого участка трубы возможное осевое растяжение трубы будет уменьшено, что приведет к увеличению толщины стенки, достаточному для компенсации уменьшения толщины стенки, вызванного растягиванием в окружном направлении. Заранее выбранные поверхности оправки могут быть выполнены шероховатыми или рифлеными для увеличения трения между оправкой и трубой. Шероховатая или рифленая поверхность в сочетании с вакуумом в оправке и/или давлением в пространстве, образованном вокруг оправки и надетой на нее трубы, создает средство для регулирования усадки трубы в осевом направлении. Когда труба находится в данном положении на оправке, участок l2 конца трубы, как показано на фиг. 3, можно нагреть до температуры Т2, которая выше температуры То и может быть равна температуре Т1, хотя это и не обязательно. За счет этого нагрева, который также можно выполнить путем нагрева излучением в рубашке, окружающей трубу, можно получить такую форму участка l2, которая будет точно соответствовать форме элемента 13 с сердечником, переходного элемента 12 и сердечника 14, то есть данный участок трубы образует раструб с канавкой, и толщина стенки трубы может быть восстановлена на том же уровне, что и толщина остальной трубы, благодаря способности пластмассы к восстановлению формы. На этом этапе можно использовать камеру давления, вакуум или механические зажимы, чтобы прижать трубу к поверхности оправки при полной калибровке раструба и внутренней канавки на нем, как хорошо известно в данной области.

После охлаждения концевого участка трубы, например, посредством разбрызгивания воды, сердечник 14 сплющивается, как показано на фиг. 4, и после этого трубу с раструбом снимают с оправки. Если пластмасса, из которой изготовлена труба, представляет собой ориентированный поливинилхлорид (MOPVC), температура То составляет около 80oС, а температуры Т1 и Т2, могут иметь одинаковые значения или могут иметь разные значения, но не должны превышать температуру 105oС, которая представляет собой температуру разрушения MOPVC. Предпочтительно Т1 составляет 95oС, а Т2 составляет 90oС. Соответствующие температуры для РЕХ могут составлять Т= 135oС, Т1= 150oС и Т2= 140oС, но не выше 190oС.

Вместо использования сплющиваемого сердечника, как описано выше, канавку можно образовать над уплотнительным кольцом, которое надевают на оправку и снимают с оправки вместе с трубой, тем самым уплотнительное кольцо образует неотъемлемую часть трубы. В этом случае глубину канавки можно уменьшить, и радиус кривизны на дне канавки можно увеличить по сравнению с радиусом дна канавки, предназначенной для приема отдельного уплотнительного кольца или прокладки, что означает, что концентрации напряжений в материале будут уменьшены и что усилие, необходимое для насаживания трубы на уплотнительное кольцо на оправке, также будет уменьшено. В данном соединении особенно целесообразной является прокладка такого типа, которая имеет стальное или пластмассовое стопорное кольцо, которое создает возможность дополнительного уменьшения внутреннего диаметра канавки без риска случайного выскальзывания прокладки из канавки. Наилучшая форма канавки данного типа представляет собой симметричную форму с боковым подъемом с небольшим углом, а именно менее 30o, с тем, чтобы можно было легче надеть трубу на прокладку. Кроме того, очень большой радиус кривизны в верхней части прокладки или даже прямолинейная верхняя часть позволяют минимизировать усилия, действующие на канавку раструба. В этой связи делается ссылка на патент Швеции SE-B-463-329, описание которого включено в данный материал путем ссылки. В этой публикации описано использование отдельного сердечника, имеющего предварительно выполненную в нем канавку для уплотнительного кольца, причем сердечник надет на оправку. Трубу насаживают на сердечник, который остается в трубе после снятия ее с оправки. Этот признак предпочтительно пригоден для применения его в способе по изобретению благодаря тому, что происходит радиальное сжатие ориентированной структуры, и это позволяет эффективно удерживать сердечник на месте. Эта конструкция, известная в области канализационных труб небольшого веса, создает новую возможность в области соединения напорных труб из ориентированного полиолефина.

Чтобы уменьшить сжатие трубы при ее насаживании на оправку, можно использовать конструкцию оправки, показанную на фиг. 4А и 4В. Как показано на этих фигурах, элемент оправки имеет сегменты 13' между переходным элементом 12 и сердечником 14 (или уплотнительным кольцом, надетым на оправку), которые закреплены с возможностью поворота у их правых концов, как видно на фигурах, и которые могут быть подняты, например, с помощью гидравлического средства таким образом, что их левые концы окажутся по существу на том же уровне, что и верхняя поверхность сердечника 14 (уплотнительного кольца), или на более высоком уровне по отношению к данной поверхности, как видно на фиг. 4А. В этом положении сегменты образуют траекторию подъема для трубы 15 при насаживании ее на оправку, так что труба плавно расширяется по существу до внутреннего диаметра, соответствующего диаметру сердечника (уплотнительного кольца), и усилие, необходимое для насаживания трубы на сердечник (уплотнительное кольцо), будет существенно уменьшено. Затем, когда труба достигнет заранее заданного положения на оправке, сегменты 13' "закрываются", принимая положение, показанное на фиг. 4В.

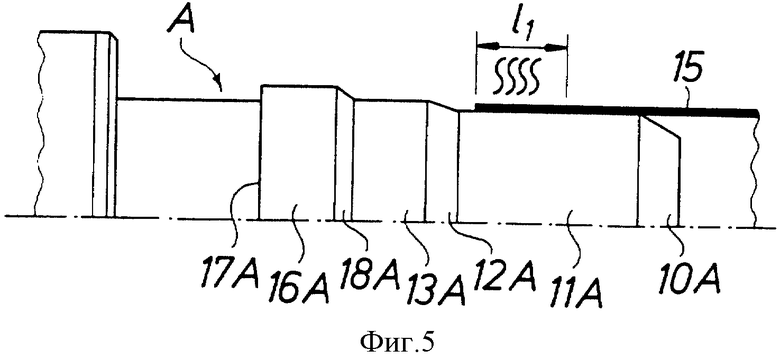

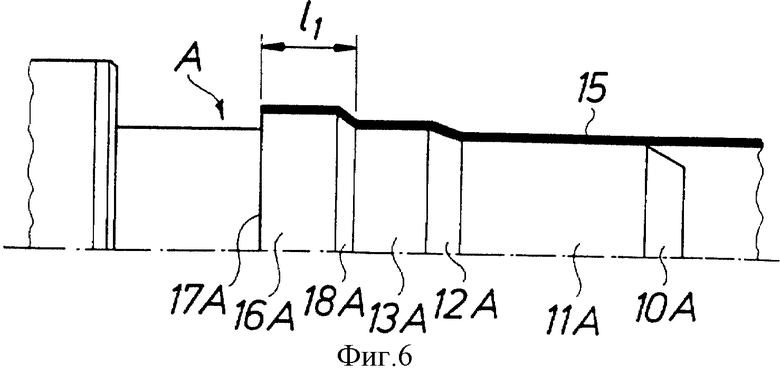

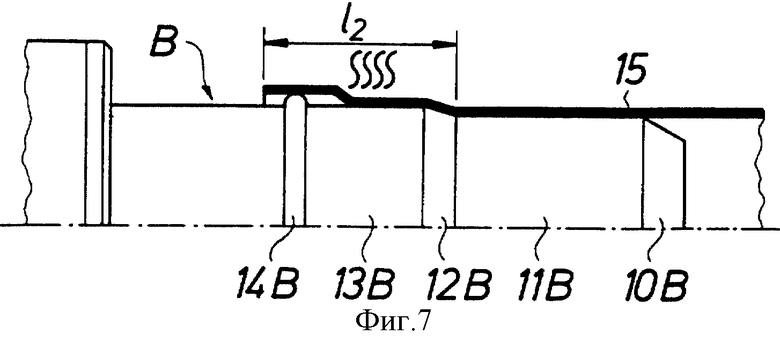

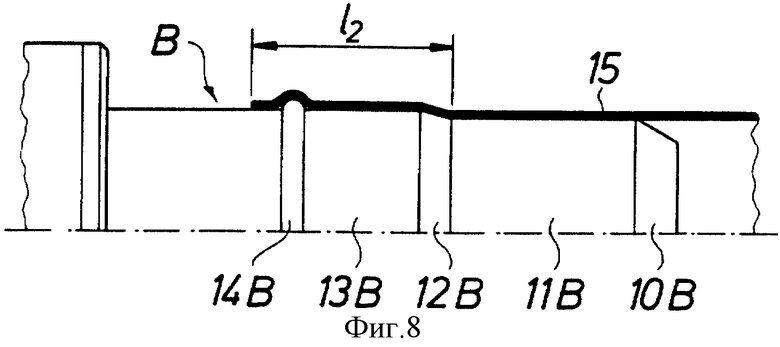

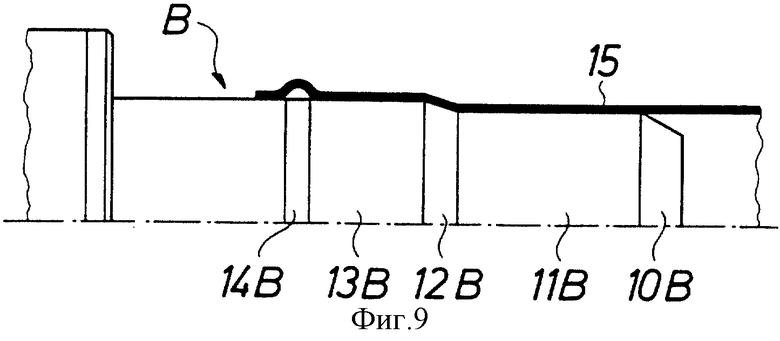

Обращаясь теперь с варианту осуществления, изображенному на фиг. 5-9, можно видеть, что для реализации второго варианта осуществления способа по изобретению используются две различные оправки. Первая оправка А изображена на фиг. 5 и 6 и содержит элементы 10А-13А оправки, соответствующие элементам 10-13 в варианте осуществления, показанном на фиг. 1-4. Однако сердечник 14 заменен цилиндрическим расширением 16А элемента 13А оправки, которое образует уступ 17А на своем левом конце и соединено с элементом 13А оправки конической переходной зоной 18А на своем правом конце. Расширение 16А имеет диаметр, который соответствует диаметру канавки, который следует получить на дне канавки. Вторая оправка В идентична оправке, изображенной на фиг. 1-4, причем ее элементы обозначены номерами позиций 10В-14В.

Первая операция способа по изобретению в соответствии со вторым вариантом осуществления показана на фиг. 5 и идентична операции, описанной со ссылкой на фиг. 1, хотя она и выполняется на оправке другой формы, а именно на оправке А, и, более точно, на элементе 11А оправки. После нагрева участка l1 до температуры Т1, которая выше температуры То, его смещают аксиально на оправке А для насаживания его на элемент 13А оправки через переходный элемент 12А, затем на расширение 16А через переходный элемент 18А до положения, показанного на фиг. 6. Таким образом, участок l1 у отверстия трубы будет расширен до диаметра расширения 16А, то есть максимального диаметра сердечника 14, показанного на фиг. 1-3. Концевой участок трубы охлаждают, когда он еще находится на оправке А, например, путем разбрызгивания воды, а затем снимают с оправки А.

Трубу, предварительно отформованную таким образом, насаживают затем на оправку В до положения, показанного на фиг. 7, и повторно нагревают на участке l2 до температуры Т2, которая выше температуры То. После этого происходит усадка пластмассы, из которой сделана труба, на оправке, и участку l2 будет придана форма раструба с внутренней канавкой, как показано на фиг. 8. После охлаждения и сплющивания сердечника 14В трубу с раструбом снимают с оправки В так же, как описано со ссылкой на фиг. 3 и 4.

Второй вариант осуществления изобретения включает в себя дополнительную операцию по сравнению с первым вариантом осуществления, а именно, предварительно формование концевого участка трубы, но, с другой стороны, расширение трубы на операции по фиг. 6, возможно, приведет к тому, что потребуется приложение меньшего осевого усилия к трубе, что может обеспечить улучшенное качество трубы. Таким образом, вариант осуществления по фиг. 10-14 представляет собой модификацию варианта осуществления по фиг. 1-4, в которой первый элемент 10 оправки имеет меньшую длину в осевом направлении и дополнен расширяемой втулкой 19, расположенной рядом с коническим переходным элементом 12. Втулка 19 изготовлена из упругого материала и может представлять собой, например, резиновую втулку с осевыми усиливающими элементами, и эта втулка может быть расширена посредством текучей среды под давлением. Как показано на фиг. 11, где втулка изображена в расширенном состоянии, эта втулка в расширенном состоянии содержит цилиндрическую центральную часть 19А, имеющую диаметр, соответствующий диаметру сплющиваемого сердечника 14, и конические концевые части 19В и 19С, соответственно примыкающие к элементу 11 оправки и переходному участку 12. Однако центральная часть 19А также может быть выполнена конически расширяющейся в незначительной степени от концевой части 19В до концевой части 19С по нижеследующим причинам.

На операции, показанной на фиг. 10, втулка 19 сплющивается, и ее наружный диаметр соответствует наружному диаметру элемента 11 оправки, так что сердечник оказывается расположенным заподлицо с элементом оправки. Трубу 15 насаживают на элемент 11 оправки и втулку 19, как показано на фиг. 10, и нагревают до температуры Т1 на участке l1, причем участок в то время находится на втулке 19, которая в этот же момент времени находится под действием внутреннего давления, соединенного с помощью текучей среды под давлением. Когда пластмаcca размягчается в процессе нагрева, втулка 19 будет расширяться и, в свою очередь, будет расширять трубу 15 так, чтобы она соответствовала форме втулки 19. Если втулка 19 имеет коническую форму и ее поверхность выполнена скользящей, то пластмаcca, из которой сделана труба, может быть подвергнута регулируемому сжатию в осевом направлении в процессе расширения трубы на втулке 19. Давление, действующее на втулку 19, снимают, и трубу насаживают дальше в осевом направлении вдоль оправки на элементе 13 оправки через переходный элемент 12, причем концевой участок трубы прижимается к расширенному сердечнику 14 в положении, показанном на фиг. 12. Следующая операция, изображенная на фиг. 13, соответствует операции, показанной на фиг. 3, а затем процесс заканчивается операцией на фиг. 14, которая соответствует операции на фиг. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ ОРИЕНТИРОВАННОГО ПЛАСТИКА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2167058C2 |

| ПЛАСТИКОВАЯ ТРУБА, ОРИЕНТИРОВАННАЯ ПО ОКРУЖНОСТИ ИЛИ ПО ДВУМ ОСЯМ, И СПОСОБ ЕЕ ФОРМОВАНИЯ | 1991 |

|

RU2037081C1 |

| КАЛИБРОВОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2171180C2 |

| СПОСОБ КОНТРОЛЯ ПРИ ИЗГОТОВЛЕНИИ ТРУБ ИЗ ОРИЕНТИРОВАННОГО ПЛАСТИКА | 1996 |

|

RU2160183C2 |

| РАСШИРЯЕМАЯ ЗАГЛУШКА И СПОСОБ РЕГУЛИРОВАНИЯ | 1994 |

|

RU2141601C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОРИЕНТАЦИИ ПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2321493C2 |

| Пластиковая труба с раструбом | 1978 |

|

SU730316A3 |

| ВСПЕНИВАТЕЛЬ МОЛОКА | 2011 |

|

RU2569594C2 |

| СОЕДИНЕНИЕ ДЛЯ ТРУБ (ВАРИАНТЫ) И СПОСОБ ЕГО ОБРАЗОВАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2187034C2 |

| ГИДРАВЛИЧЕСКАЯ МУФТА | 2006 |

|

RU2404390C2 |

Изобретение относится к способу образования раструба на трубе из ориентированного пластика, имеющей кольцевую канавку внутри раструба для упругой прокладки при создании уплотнения между раструбом и гладким концом другой трубы. В способе образования раструба на трубе из ориентированного пластика с кольцевой канавкой внутри раструба концевой участок трубы насаживают на первый элемент оправки, который имеет цилиндрическую форму и диаметр, соответствующий внутреннему диаметру трубы. Концевой участок насаживают на второй элемент оправки, который расположен соосно относительно первого элемента оправки. Нижняя часть раструба образована вторым элементом оправки. Образуют с помощью сердечника канавку в зоне расширенного концевого участка. При насаживании концевого участка трубы на первый элемент оправки его нагревают до температуры T1, которая выше температуры Те стеклования аморфного пластика и выше температуры Тm плавления кристаллического пластика. На цилиндрическом элементе оправки в зоне концевого участка трубы, на котором выполнена канавка, зону располагают у отверстия концевого участка трубы. Температуру остальной части концевого участка трубы поддерживают ниже температуры стеклования и температуры плавления кристаллов. Концевой участок насаживают на второй элемент оправки, когда зона концевого участка трубы находится при температуре соответственно выше температуры стеклования или температуры плавления. При образовании канавки в зоне расширенного концевого участка температуру этой зоны поддерживают выше температуры стеклования или температуры плавления. Способ позволяет избежать концентраций напряжений в пластике в процессе образования раструба и регулировать степень возможной усадки в осевом направлении при образовании раструба. 19 з. п. ф-лы, 14 ил.

Приоритет по пунктам:

20.09.1995 по пп. 1-18;

11.01.1996 по пп. 19-20.

| US 3852016 А, 03.12.1974 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ получения утолщений на трубах | 1973 |

|

SU568340A3 |

| DE 4333566 A1, 05.05.1994 | |||

| US 4847094 А, 11.11.1989. | |||

Авторы

Даты

2002-01-10—Публикация

1996-09-20—Подача