Область техники, к которой относится изобретение

Данное изобретение относится, в целом, к охлаждающим трубам и, в частности, но не исключительно, применимо к охлаждающим трубам, используемым в машинах для литья под давлением пластмасс с целью охлаждения пластмассовых деталей, таких как пластмассовые баночки или заготовки. В частности, данное изобретение относится к структурной конфигурации таких охлаждающих труб, а также к способу изготовления и использования таких труб, например, в контексте процесса изготовления заготовок, выполненных из полиэтилентерефталата (ПЭТ) или т.п.

Уровень техники

С целью сокращения времени цикла литьевые машины включают после формования охлаждающие системы, которые работают одновременно с циклом литья под давлением. В частности, во время выполнения одного цикла впрыскивания охлаждающая система после формования, обычно работающая дополняющим образом с устройством удаления в виде части робота, обрабатывает ранее сформированный комплект отлитых изделий, которые были удалены из формы в момент времени, когда они относительно горячие, но достаточно твердые для обеспечения ограниченной обработки.

Применяемые после формования изменяющие температуру (или охлаждающие) формы, гнезда или трубы хорошо известны из уровня техники. Обычно такие устройства выполнены из алюминия или других материалов, имеющих хорошие теплопроводные свойства. Кроме того, известно использование охлаждаемых водой охлаждающих труб для изменения температуры отлитых пластмассовых деталей, таких как пластмассовые баночки или заготовки. Обычно такие трубы изготавливают с помощью обычных способов машинной обработки из сплошных заготовок.

Для улучшения эффективности охлаждения и сокращения времени цикла в патенте ЕР 0283644 описана многопозиционная плита для извлечения, которая имеет емкость для хранения нескольких комплектов заготовок в течение более одного цикла впрыскивания. Другими словами, каждый комплект заготовок подвергается длительному периоду охлаждения за счет теплопроводности посредством удерживания заготовок в охлаждающих трубах в течение более одного цикла впрыскивания. За счет усиленного охлаждения повышается качество заготовок. В соответствующий момент времени комплект заготовок выталкивается (обычно с помощью механического механизм выталкивания) из плиты извлечения на конвейер для обеспечения введения нового комплекта заготовок в освободившийся комплект охлаждающих труб.

В европейском патенте ЕР 0266804 описана охлаждающая труба плотной посадки для использования с рабочим инструментом робота. Охлаждающая труба плотной посадки охлаждается водой и выполнена с возможностью размещения частично охлажденной заготовки. В частности, после некоторого охлаждения заготовки внутри закрытой литейной формы форму открывают, рабочий инструмент робота входит между полостью и сторонами сердечника формы и выполняет выгрузку из сердечника в охлаждающую трубу, которая затем осуществляет охлаждение заготовки снаружи за счет теплопроводности. Во время охлаждения заготовки она сжимается и скользит далее внутрь трубы до плотной посадки с ней.

Проблема с известными системами охлаждающих труб состоит в том, что заготовка (в некоторый момент времени, если не в момент введения) утрачивает контакт с внутренними стенками охлаждающей трубы, что уменьшает эффективность охлаждения и приводит к неравномерному охлаждению. Очевидно, что неравномерное охлаждение может приводить к образованию дефектов части, включая деформацию всей формы и кристаллизацию пластмассы (что приводит к образованию зон, которые выглядят матовыми). Кроме того, отсутствие контакта может вызывать овальность периферии заготовки, в то время как утрата охлаждающего действия может приводить к тому, что заготовку извлекают из охлаждающей трубы с излишне высокой температурой. Дополнительно к задирам поверхности и общей деформации размеров преждевременное извлечение заготовки при слишком высокой температуре может приводить к прилипанию не полностью отвердевшей наружной поверхности заготовки к трубе или к другой заготовке; все эти эффекты являются явно нежелательными и приводят к браку деталей и повышению стоимости изготовления. Поэтому желательно выполнять охлаждающую трубу с включением средства, обеспечивающего и/или сохраняющего контакт между наружной поверхностью заготовки и внутренними боковыми стенками охлаждающей трубы.

В патенте США № 4047873 раскрыта форма для выдувания, в которой полость имеет спеченную пористую боковую стенку, которая позволяет с помощью вакуума притягивать баночку в контакт с боковой стенкой охлаждающей трубы.

В патенте США № 4047873 раскрыты способ и устройство для изготовления ориентированных по двум осям формируемых с помощью выдувания изделий, в котором стадии продольного и радиального расширения выполняют последовательно в продольно удлиняющейся форме и в радиально расширяющейся форме для выдувания соответственно. В частности, способ описан для продольного удлинения баночки в продольно удлиняющейся форме, которая содержит полость, образованную в пористой структуре, и несколько зон управления давлением, выполненным по ее длине.

В японском патенте 56113433 раскрыт способ изготовления полых частей, который включает стадии формования экструзией баночки из пены в форме для вакуумного формования, содержащей полость, образованную в пористой структуре, и последующего вакуумного формования баночки в полую деталь, за счет чего ячейки пены в полой детали не разрушаются.

В немецком патенте DE 19707292 описаны способ и устройство для изготовления асептических бутылок, который включает стадии формования экструзией баночки в форме для вакуумного формования и последующего расширения баночки в форме с помощью образования вакуума, при этом бактерии не попадают в бутылку, как при обычном формовании с помощью выдувания.

В патенте США № 4208177 раскрыта полость формы для литья под давлением, содержащая пористый элемент, который соединен с каналом охлаждающей жидкости, для воздействия на охлаждающую жидкость различных давлений с целью изменения потока жидкости через пористую пробку.

В патентах США № 4295811 и 4304542 описан сердечник для выдувания, имеющий часть стенки из пористого металла.

В статье Mikell Knights с названием «Большая вытяжка пористых форм», опубликованной в Интернете на сайте «Plastics Technology Online» 20 июля 2002 г., раскрыт пористый обрабатываемый композиционный материал, называемый METAPOR™. В статье раскрыта технология полирования такого материала для прикрывания пор с целью улучшения чистоты поверхности и уменьшения пористости.

В статье Scott W. Hopkins «Пористые алюминиевые материалы для литейных форм» фирмы International Mold Steel, Inc., опубликованной в Интернете 27 июля 2002 г., также раскрыты пористые алюминиевые материалы для литейных форм. Материалы и применения, раскрытые в указанных двух статьях, относятся к вакуумному термоформованию пластмасс в единственной половине формы с помощью вакуума, прикладываемого через пористую структуру половины формы.

Другой проблемой, связанной с известными охлаждающими трубами, является их стоимость и длительность изготовления и сборки. Кроме того, рабочая масса (т.е. включая охлаждающую воду) охлаждающей трубы является особой проблемой с учетом того, что типичная система извлечения роботом может включать один или более комплектов охлаждающих труб в матрице, и поэтому суммарная масса, поддерживаемая роботом, быстро становится существенной проблемой работы и/или конструкции (т.е. проблемой инерции или момента для робота). Кроме того, робот обычно работает с извлечением нескольких десятков заготовок за один цикл (современные системы с использованием полиэтилентерефталата создают до ста сорока четырех заготовок за один цикл впрыскивания), так что энергия, расходуемая роботом, и технические требования к роботу становятся относительно высокими. Поэтому создание и эксплуатация роботов с высокими требованиями означает значительные финансовые расходы для конечного пользователя. Поэтому желательно конструировать и изготавливать охлаждающую трубу в соответствии с упрощенной структурой и, соответственно, упрощенным способом. Кроме того, желательно выполнять охлаждающие каналы в виде относительно открытых каналов с целью уменьшения рабочей массы охлаждающей трубы.

В патентах США № 4102626 и 4729732 представлены типичные для уровня техники системы, в которых охлаждающие трубы имеют наружный охлаждающий канал, выполненный с помощью машинной обработки в наружной поверхности корпуса трубы, затем на корпус надевается втулка для охвата канала и создания закрытого герметичного пути прохождения хладагента для циркуляции вокруг корпуса.

В WO 97/39874 раскрыта темперирующая форма, которая имеет циркулярные охлаждающие каналы внутри своего корпуса.

В ЕР 0700770 описана другая конфигурация, которая включает узел из внутренней и наружной охлаждающих труб для образования между ними охлаждающих каналов.

В патенте США № 5870921 раскрыта экструзионная головка для использования изделий из алюминиевых сплавов экструдированной формы или трубы, имеющей полость с заданными внутренними размерами.

Раскрытие изобретения

Согласно одному аспекту данного изобретения создана структура и/или стадии для устройства охлаждения после формования части только что отлитого под давлением, способного деформироваться изделия. Устройство охлаждения после формования охватывает пористую структуру с внутренней поверхностью, образованной в пористой структуре с образованием полости, которая профилирована для, по существу, отображения части сформированного изделия. Пористая структура выполнена также с возможностью соединения с вакуумным источником для создания уменьшенного давления вблизи внутренней поверхности, которое вызывает изменение формы части деформируемого отлитого изделия при втягивании его наружной поверхности в плотный контакт с внутренней поверхностью. Внутренняя поверхность пористой структуры предпочтительно дополнительно имеет внутренний профиль, который, по существу (если не в сильной степени и точными допусками) соответствует желаемым конечным размерам отлитого изделия. Кроме того, пористая структура выполнена с возможностью соединения при использовании с охлаждающей структурой для охлаждения пористой структуры и части отлитого изделия, находящейся с ней в контакте. Часть деформируемого изделия, находящаяся в контакте с внутренней поверхностью охлаждающего устройства после формования, предпочтительно получает конечную форму, которая задается внутренней поверхностью, и отлитое изделие быстро и эффективно охлаждается за счет плотного контакта с охлаждаемой пористой структурой.

Согласно предпочтительному варианту выполнения изобретения устройство охлаждения после формования выполнено в виде узла охлаждающей трубы для обработки деформируемой отлитой пластмассовой части. При этом узел охлаждающей трубы содержит корпус трубы и пористую вставку, расположенную в корпусе трубы. Пористая вставка имеет внутреннюю поверхность и наружную поверхность, при этом внутренняя поверхность профилирована для отображения, по меньшей мере, части профиля отлитой пластмассовой детали. Узел охлаждающей трубы дополнительно включает, по меньшей мере, один вакуумный канал, соединенный с возможностью прохождения текучей среды с пористой вставкой. Вакуумный канал выполнен с возможностью соединения при использовании с вакуумным источником для создания уменьшенного давления вблизи внутренней поверхности с целью приведения наружной поверхности деформируемой отлитой пластмассовой детали, помещаемой внутри узла охлаждающей трубы, в контакт с внутренней поверхностью с обеспечением принятия существенной части наружной поверхности деформируемой детали после охлаждения профиля, по существу, соответствующего профилю внутренней поверхности. Узел охлаждающей трубы содержит также охлаждающую структуру, выполненную с возможностью соединения при использовании с рассеивающим тепло путем для охлаждения отлитой пластмассовой детали, находящейся в контакте с внутренней поверхностью пористой вставки.

Согласно альтернативному варианту выполнения данного изобретения узел охлаждающей трубы содержит пористую вставку, расположенную в экструдированном корпусе трубы. Узел охлаждающей трубы предпочтительно содержит дополнительно пробку, расположенную на его дальнем конце, при этом внутренняя поверхность пробки создает закрытый конец для внутренней поверхности пористой вставки и профилирована, по существу, с отображением концевой части указанного отлитого изделия.

Согласно другому предпочтительному варианту выполнения данного изобретения узел охлаждающей трубы имеет корпус трубы и пористую структуру, предусмотренную в виде пористого покрытия, нанесенного на внутреннюю поверхность корпуса трубы.

Согласно еще одному предпочтительному варианту выполнения данного изобретения устройство охлаждения выполнено с возможностью использования на рабочем инструменте робота после формования.

Согласно предпочтительному варианту выполнения данного изобретения устройство охлаждения после формования выполнено с возможностью использования в системе литья под давлением.

Согласно данному изобретению создан способ охлаждения после формования части только что сформированного деформируемого, отлитого под давлением изделия, при этом способ содержит стадии, в которых: (i) размещают части отлитой пластмассовой детали в устройстве охлаждения после формования; (ii) обеспечивают уменьшение давления вблизи профилированной внутренней поверхности устройства охлаждения после формования для эффективного изменения формы указанной части указанного деформируемого отлитого изделия при притягивании ее наружной поверхности в плотный контакт с указанной внутренней поверхностью; и (iii) отводят тепло из отлитого изделия через указанное устройство охлаждения после формования для отвердевания указанного отлитого изделия в такой степени, что указанная форма указанной наружной поверхности сохраняется без дальнейшего охлаждения; и (iv) выталкивают отлитое пластмассовое изделие, в котором отлитое изделие быстро и эффективно охлаждается за счет плотного контакта с охлаждаемой пористой структурой, а внешняя поверхность обретает конечную форму, заданную профилем внутренней поверхности устройства охлаждения после формования.

Также, согласно данному изобретению создана структура и/или стадии для отлитого изделия, по меньшей мере, часть формы наружной поверхности которого задается профилированной внутренней поверхностью устройства охлаждения после формования. В соответствии с этим часть наружной поверхности отлитой пластмассовой детали приобретает конечную обработанную поверхность, отображающую профилированную внутреннюю поверхность, включая маркировки, соответствующую внутренним пространствам указанной пористой структуры внутри диапазона около 3-20 микрон.

Также согласно данному изобретению созданы структура и/или стадии охлаждения с помощью охлаждающей трубы части отлитого под давлением изделия, размещенного в ней. Согласно предпочтительному варианту выполнения охлаждающая труба включает экструдированный корпус трубы, имеющий внутреннюю поверхность и наружную поверхность, множество охлаждающих каналов, расположенных в нем и проходящих в продольном направлении указанного корпуса трубы. Охлаждающая труба дополнительно содержит соединительный канал, выполненный между указанными охлаждающими каналами для соединения указанных охлаждающих каналов, по меньшей мере, с одним охлаждающим контуром, уплотнение, выполненное на каждом конце корпуса трубы для закрывания указанных охлаждающих каналов, и вход и выход в указанном корпусе трубы для указанного, по меньшей мере, одного охлаждающего канала. Охлаждающая труба содержит также пробку, расположенную в дальнем конце указанного корпуса трубы. Внутренняя поверхность указанного корпуса трубы и внутренняя поверхность, выполненная на указанной пробке, обработаны с образованием профилированной полости, которая, по существу, соответствует профилю наружной поверхности указанной части указанного отлитого изделия.

Согласно данному изобретению способ экструдирования охлаждающей трубы содержит стадии, в которых: (i) экструдируют корпус трубы, имеющий внутреннюю поверхность, наружную поверхность и множество охлаждающих каналов, расположенных между ними и проходящих в продольном направлении указанного корпуса трубы; (ii) выполняют машинную обработку внутренней поверхности корпуса трубы для соответствия, по существу, наружной поверхности отлитого изделия; (iii) выполняют соединительный канал между охлаждающими каналами; и (iv) формируют пробку.

Данное изобретение предпочтительно обеспечивает создание структуры охлаждающей трубы для быстрого и эффективного охлаждения только что отлитой пластмассовой детали, расположенной внутри охлаждающей трубы, за счет чего повышается устойчивость заготовки и сокращается, в целом, длительность цикла изготовления. Кроме того, в контексте охлаждения полиэтилентерефталата и нежелательного образования уксусного альдегида вследствие длительного воздействия относительно высоких температур быстрое охлаждение, обеспечиваемое с помощью данного изобретения, предпочтительно снижает опасность присутствия уксусного альдегида с неприемлемо высокими уровнями в готовом пластмассовом изделии, такого как стаканчик для питья. Данное изобретение предпочтительно обеспечивает сохранение желаемой и заданной формы отлитого изделия, такого как заготовка.

Дополнительно к этому данное изобретение предпочтительно обеспечивает создание экструдированной охлаждающей трубы, которая проста в изготовлении и имеет легкую конструкцию, что предпочтительно уменьшает требования к роботу и/или улучшает время цикла работы робота. Кроме того, охлаждающая труба имеет улучшенные характеристики охлаждения вследствие улучшенного прохождения интегрированных каналов. Дополнительно к этому альтернативные варианты выполнения данного изобретения обеспечивают создание узлов охлаждающей трубы, которые способны выполнять вакуумное формование отлитого изделия.

Краткое описание чертежей

Ниже приводится подробное описание примеров выполнения данного изобретения со ссылками на прилагаемые чертежи, на которых изображено:

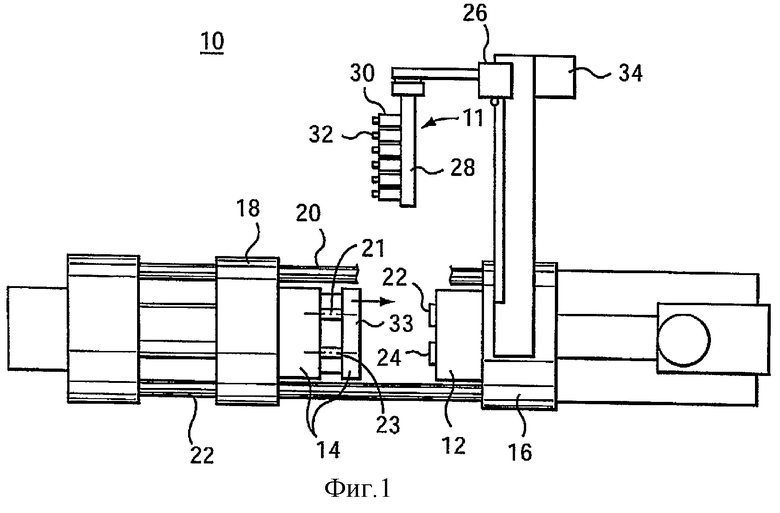

фиг.1 - обычная машина для литья под давлением, содержащая робот и рабочий инструмент робота, на виде сверху;

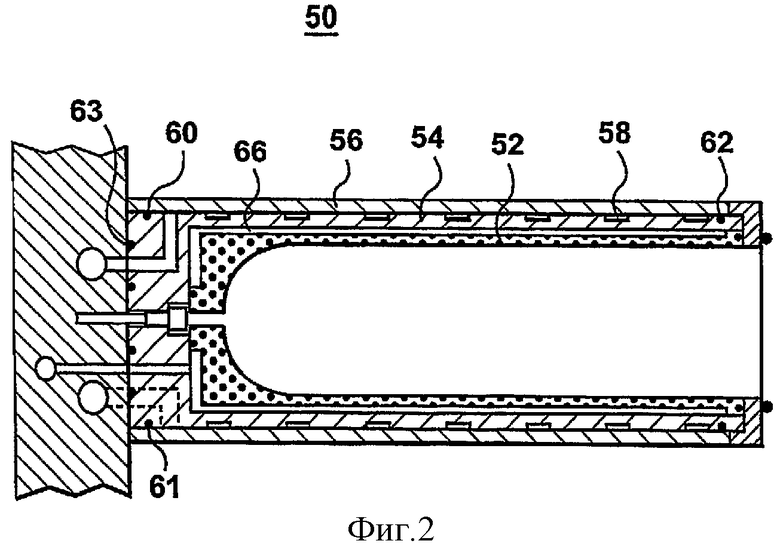

фиг.2 - разрез узла охлаждающей трубы согласно предпочтительному варианту выполнения данного изобретения;

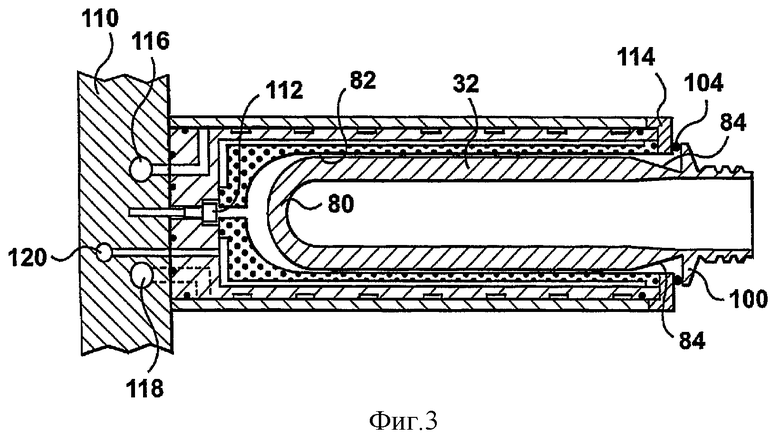

фиг.3 - разрез узла охлаждающей трубы согласно фиг.2, но с только что загруженной недавно отлитой деталью, в увеличенном масштабе;

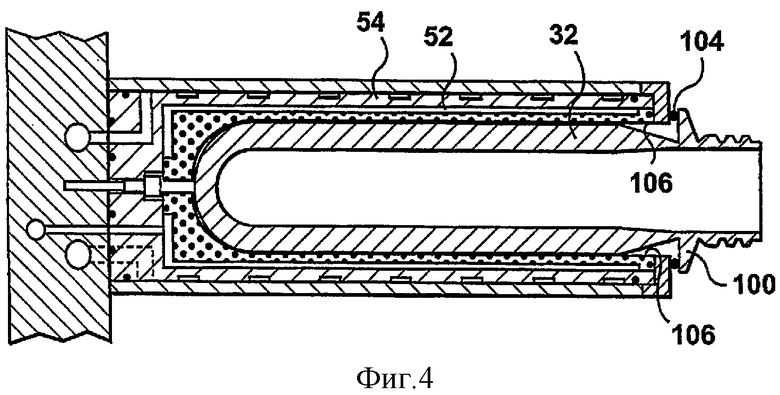

фиг.4 - разрез узла охлаждающей трубы согласно фиг.2 в более поздний момент времени;

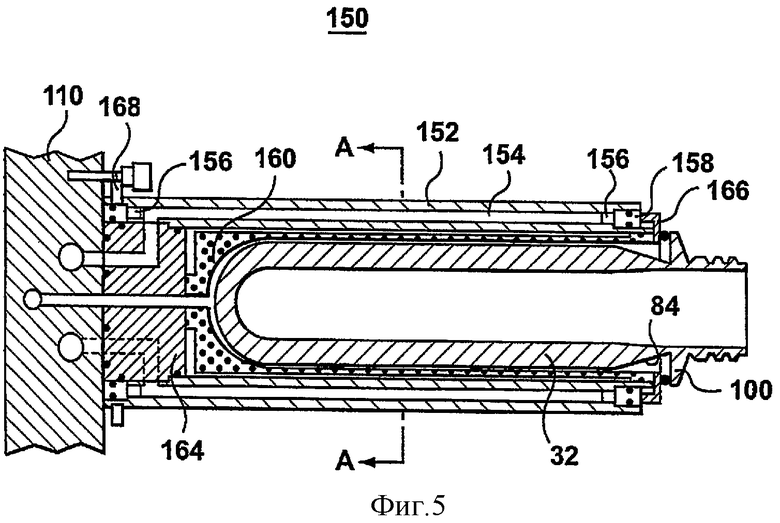

фиг.5 - разрез узла охлаждающей трубы согласно одному варианту выполнения;

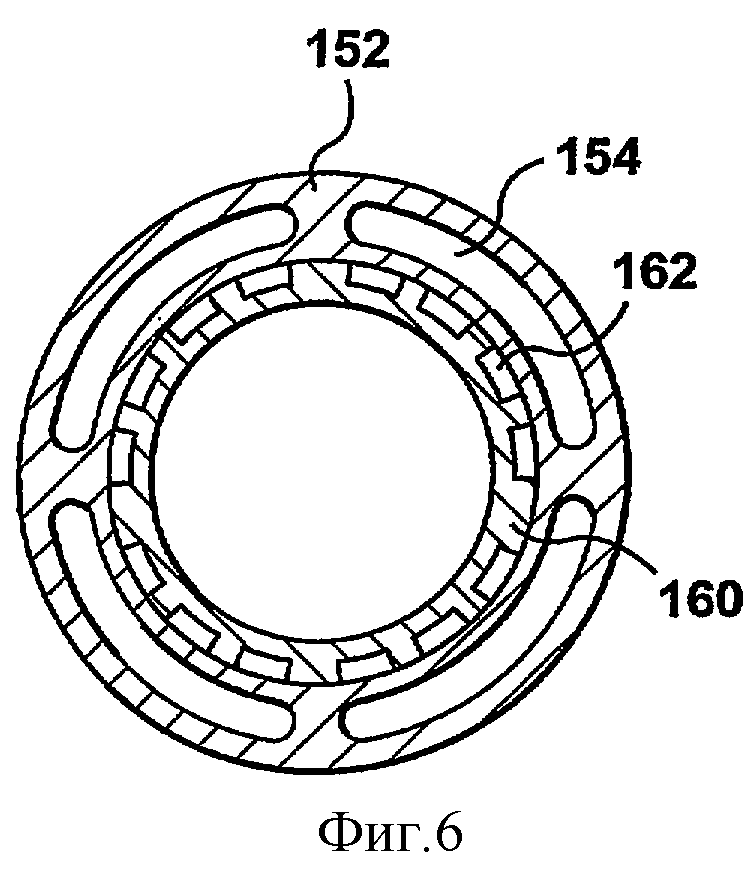

фиг.6 - разрез по линии 5-5 на фиг.5;

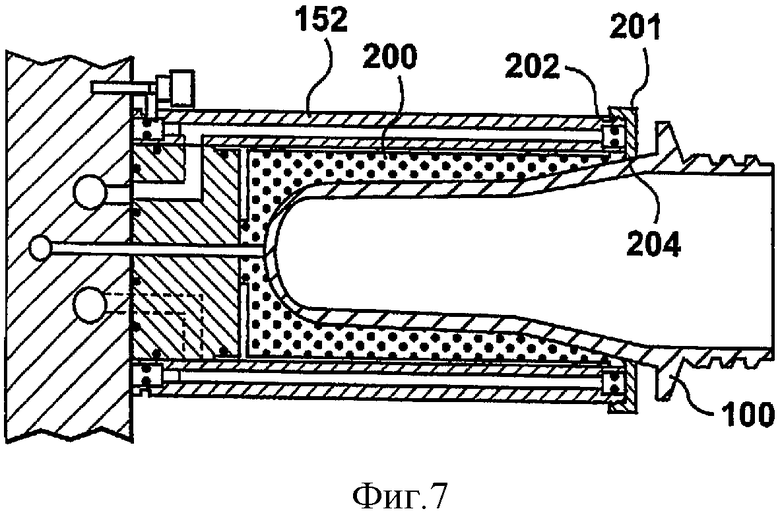

фиг.7 - разрез узла охлаждающей трубы согласно второму предпочтительному варианту выполнения;

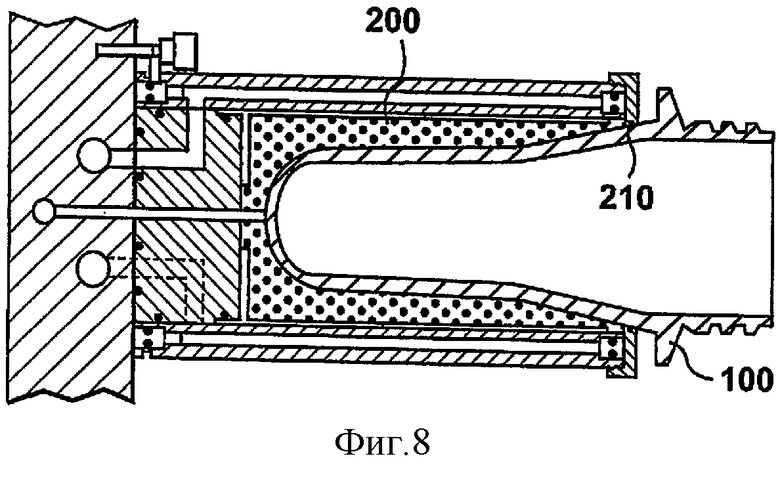

фиг.8 - разрез узла охлаждающей трубы согласно третьему предпочтительному варианту выполнения;

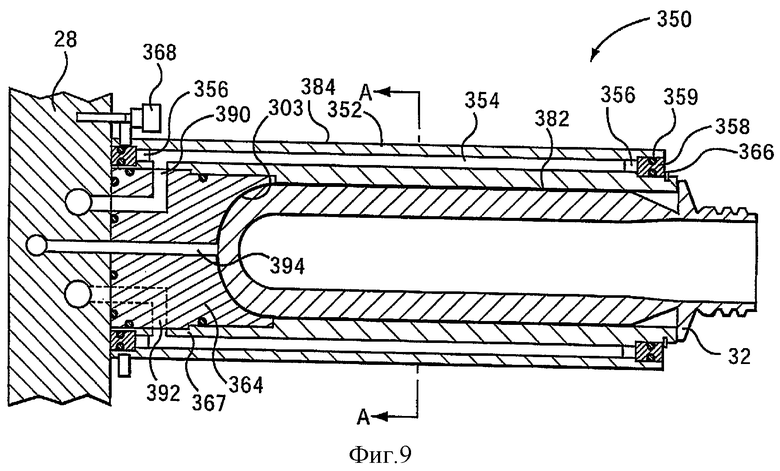

фиг.9 - разрез узла охлаждающей трубы согласно предпочтительному варианту выполнения данного изобретения;

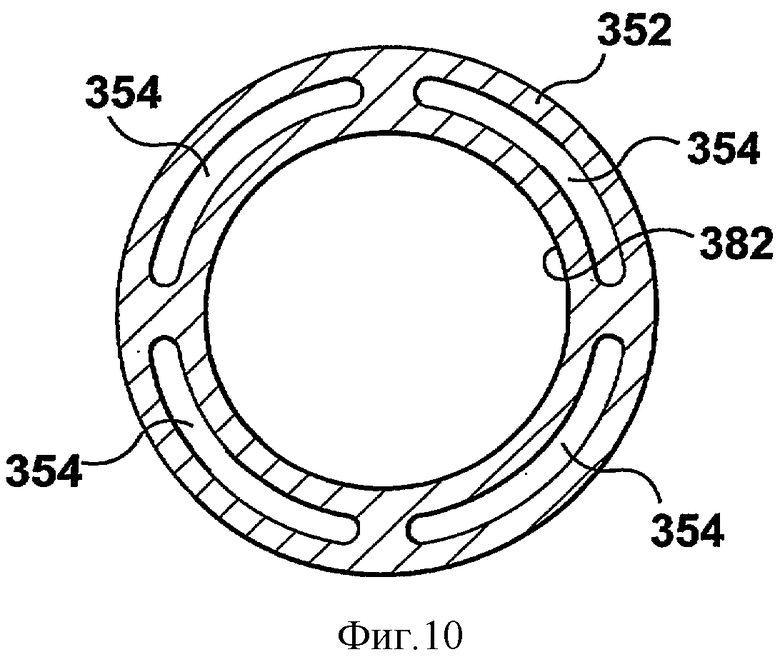

фиг.10 - разрез охлаждающей трубы по линии А'-А' на фиг.9;

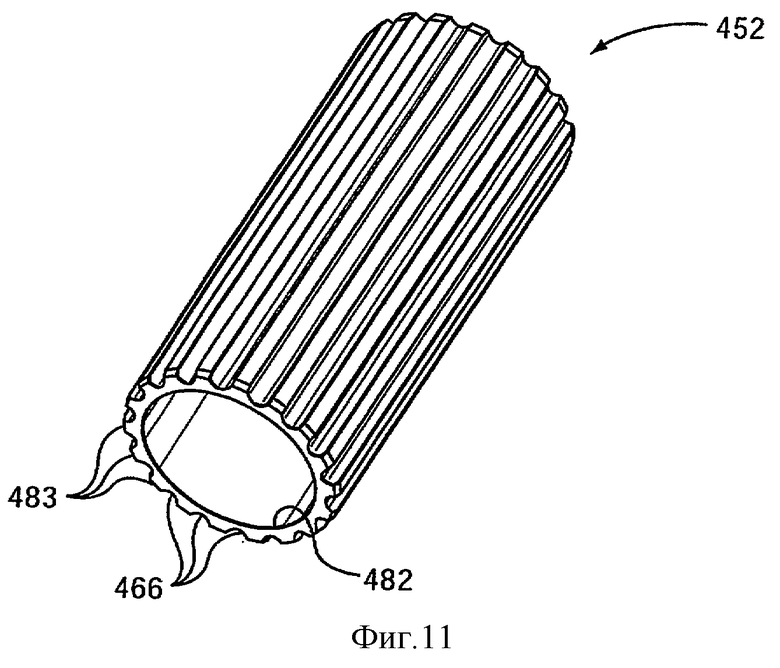

фиг.11 - пористая вставка охлаждающей трубы в изометрической проекции;

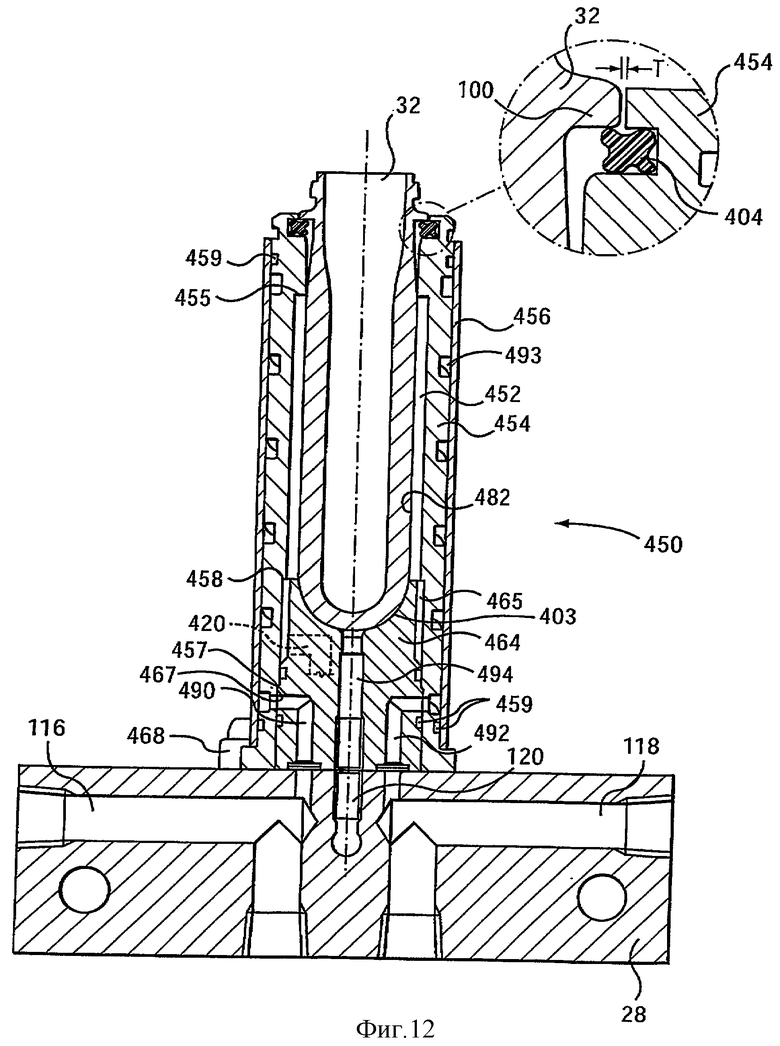

фиг.12 - разрез узла охлаждающей трубы согласно предпочтительному варианту выполнения изобретения.

Осуществление изобретения

Ниже приводится подробное описание вариантов выполнения, в которых используется пористая охлаждающая труба в машине для литья пластмассы под давлением, хотя данное изобретение можно применять также в любой технологии, в которой после формования детали выполняется охлаждение детали с помощью охлаждающей трубы или т.п. Например, данное изобретение может найти применение в механизме передачи деталей из машины литья под давлением в машину формования посредством выдувания.

На фиг.1 показана типичная машина 10 для литья под давлением, способная взаимодействовать с устройством, поддерживающим охлаждающую трубу, согласно данному изобретению. Во время каждого цикла впрыскивания литейная машина 10 выпускает несколько пластмассовых заготовок (или баночек) в соответствии с числом формовочных полостей, образованных комплементарными половинами 12, 14 формы, расположенными внутри машины 10.

Машина 10 для литья под давлением содержит, но, не ограничиваясь этим, формующую структуру, такую как неподвижная плита 16 и подвижная плита 18. Во время работы машины подвижная плита 18 перемещается относительно неподвижной плиты 16 с помощью ходового цилиндра (не изображен) или т.п. Очевидно, что в машине образуется зажимное усилие за счет использования стяжных тяг 20, 22 и машинных зажимных механизмов, которые обычно создают зажимное усилие формования (т.е. усилие запирания в тоннах) с использованием гидравлической системы. Половины 12, 14 формы вместе создают форму, обычно имеющую одну или более полостей 22, 24 формы, при этом каждая из половин 12, 14 формы расположена в одной из подвижных плит и неподвижных плит 14. Предусмотрен робот 26 вблизи неподвижной плиты 16 и подвижной плиты 18 для опоры рабочего инструмента робота, такого как изымающая пластина 28. Изымающая пластина 28 содержит несколько охлаждающих заготовки труб 30 в соответствии, по меньшей мере, с числом заготовок 32, создаваемых в каждом цикле впрыскивания, и может быть кратным ему. При использовании в открытом положении форм (как показано на фиг.1) робот 26 перемещает изымающую пластину на одну линию с, обычно, одной стороной сердечника формы и затем ожидает, пока отлитые изделия (например, заготовки 32) не будут сняты с соответствующих сердечников в соответствующим образом выровненные охлаждающие трубы 30 посредством снимающей пластины 33.

Охлаждающие трубы 30 имеют обычно форму, отображающую профиль отливаемого изделия (например, заготовки 32), так что в контексте изготовления заготовок из полиэтилентерефталата охлаждающие трубы 30 предпочтительно имеют цилиндрическую форму с открытыми концами в виде полых труб, каждая из которых имеет в своем основании канал, соединенный с вакуумным или отсасывающим блоком 34, работающим для втягивания и/или просто удерживания заготовок 32 в трубах 30.

Обычно изымающая пластина 28 охлаждается или за счет соединения с подходящим теплоотводом и/или за счет комбинирования технологий, включая внутренние жидкостные каналы, что очевидно для специалистов в данной области техники.

На фиг.2 показан узел 50 охлаждающей трубы, содержащий внутреннюю пористую вставку 52, выполненную предпочтительно из материала, такого как пористый алюминий, имеющего пористость в диапазоне около 3-20 микрон. Пористые свойства подложки достигаются за счет конфигурации ее материала или за счет процесса химического удаления (или регулирования), в котором в подложке создаются внутренние пространства, за счет чего создается внутренняя структура, в какой-то степени аналогичная структуре пчелиных сот или затвердевшей губки. В данном изобретении используются соединительные каналы через материал подложки, имеющие размер вне диапазона 3-20 микрон, хотя в предпочтительных вариантах выполнения используются готовые коммерческие материалы, такие как METAPOR™ и PORCERAX™ (изготавливаемые оба фирмой International Mold Steel Corporation). В любом случае пористость является функцией чистовой обработки поверхности, и машинная обработка поверхности может влиять на пористость всего материала, что является очевидным. В предпочтительном варианте выполнения внутренняя пористая вставка 52 выполнена из структуры, имеющей заданные свойства прочности и механической упругости, хотя внутренняя пористая вставка может быть также выполнена из таких веществ, как графит. Внутренняя пористая вставка 52 предпочтительно является теплопроводной, при этом свойства теплопроводности предпочтительно являются хорошими, например, она выполнена на основе металла или спеченного композиционного материала.

Известно, что METAPOR™ является комбинацией из алюминия и эпоксидной смолы, имеющей отношение смешивания между около 65-90% алюминиевой пудры и 35-10% эпоксидной смолы.

Типичный узел 50 охлаждающей трубы может иметь внутреннюю длину около 100 мм при внутреннем диаметре около 25 мм и наружном диаметре около 40 мм, при этом эти размеры отображают размер отливаемого изделия. Очевидно, что трубы можно изготавливать с различными длинами и диаметрами в соответствии с конкретной формой заготовки, подлежащей охлаждению.

На практике пористая вставка 52 предпочтительно расположена в корпусе 54 трубы, который окружен втулкой 56. Охлаждающие каналы (или проходы) 58 вырезаны, не обязательно, или выполнены другим образом вблизи корпуса 54 трубы и проводят охлаждающую текучую среду (например, воздух, газ или жидкость) для охлаждения корпуса 54 и вставки 52, отводя тем самым тепло из отлитой пластмассовой детали в пористой вставке 52. Каждый охлаждающий канал предпочтительно выполнен с поперечным сечением, содержащим множество арочных удлиненных прорезей, которые проходят более чем по 50% периферии внутреннего диаметра соответствующей охлаждающей полости. В качестве альтернативного решения корпус 54 трубы может быть соединен непосредственно с теплоотводом для уменьшения полного веса труб и рабочего инструмента 28 при условии, что теплоотвод способен отводить достаточное количество тепла из заготовки за единицу времени.

Уплотнения 60-62 между втулкой 56 и корпусом 54 трубы содержат охлаждающую среду в канавках 58. Каналы 66 вырезаны или образованы другим образом в наружной поверхности пористой вставки 52 и обеспечивают средство для подачи вакуума через пористую структуру пористой вставки 52.

В отличие от каналов 66 наружная поверхность пористой вставки 52 выполнена так, чтобы поддерживать хороший поверхностный контакт между пористой вставкой 52 и корпусом 54 трубы с целью оптимизации переноса тепла от пористой вставки в отлитую пластмассовую деталь. Вакуум прикладывается через пористую вставку так, что только что загруженная отлитая пластмассовая деталь 32, показанная на фиг.3, вынуждена расширяться в размере до соприкосновения с внутренней поверхностью 82 пористой вставки, как показано на фиг.4. Таким образом, тепло проводится от отлитой пластмассовой детали 32 к и через пористую вставку 52 в охлаждаемый корпус 54 трубы. Следует отметить, что положение сводчатой части 80 заготовки 32 показано на фиг.3 и 4 в увеличенном масштабе во время ввода заготовки в узел 50 охлаждающей трубы.

При приложении вакуума или разрежения снаружи вставки 52 имеется давление меньше окружающего давления, что заставляет воздух проходить через пористую вставку 52 от ее внутренней поверхности 82 и в каналы 66. Это разрежение в свою очередь вызывает давление меньше окружающего давления на наружной поверхности отлитой пластмассовой детали, вызывая ее перемещение в контакт с внутренней поверхностью 82 пористой вставки 52.

При работе с полиэтилентерефталатом с вставкой METAPOR™, имеющей внутренние пространства размером 3-20 микрон, можно создавать рабочие давления разрежения внутри диапазона около 254-762 мм ртутного столба (с использованием вакуумного насоса U3. 6s Becker). Однако очевидно, что прикладываемое давление разрежения определяется в конечном счете механическими свойствами пластмассового материала.

Можно прикладывать также положительное давление (с помощью инжектора текучей среды и уплотнений) внутри заготовки для приведения заготовки в контакт, по меньшей мере, с частью внутренней поверхности охлаждающей трубы, хотя это требует создания герметичной системы. Поэтому может быть приложена любая подходящая разность давлений между внутренней поверхностью охлаждающей трубы и наружной поверхностью пластмассовой детали в зависимости от формы детали и предусмотренного времени цикла охлаждения. Предпочтительно, чтобы вся наружная поверхность заготовки (цилиндрическая наружная поверхность и сферическая наружная поверхность на дальней вершине, т.е. свод, выполненный в виде части 80) входили в контакт с пористой вставкой охлаждающей трубы, хотя наружный профиль заготовки может фактически исключать это вдоль, например, любой сужающейся внутрь части 84 вблизи окончания горловины заготовки 32. Однако охлаждающая труба и вакуумная структура могут быть выполнены с возможностью приведения любых частей заготовки в контакт с охлаждающей трубой в зависимости от конструкции пластмассовой детали и ее частей, требующих охлаждения. Кроме того, вакуум (или положительное давление) можно прикладывать в одной, двух или более стадиях для обеспечения различных профилей охлаждения пластмассовой детали. Например, толстую часть заготовки можно приводить в непосредственный контакт с охлаждающей трубой, в то время как более тонкие части заготовки можно приводить в контакт с охлаждающей трубой в более позднее время. В целом, заготовка контактирует с охлаждающей трубой 50 в течение достаточного времени для обеспечения устойчивого обращения с заготовкой без опасности ее повреждения, что зависит от материала заготовки, ее размера и профиля поперечного сечения.

Пористость пористой вставки 52 можно уменьшить для улучшения отделки поверхности (т.е. внутренней поверхности 82) пористой вставки 52, находящейся в контакте с отлитой пластмассовой деталью, и тем самым для минимизации любой маркировки поверхности отлитой детали. Однако понижение пористости вставки 52 также уменьшает поток воздуха, проходящего через нее. Небольшое уменьшение потока можно допускать, поскольку это не намного уменьшает воздействие создаваемого вакуума или уменьшает его интенсивность, в частности, потому, что после контакта поверхности отлитой детали с вставкой всякий поток воздуха прекращается. Скорость потока воздуха влияет лишь на скорость, с которой создается вакуум, когда отлитая деталь 32 первоначально входит в трубу 52. Уменьшение пористости достигается с помощью процессов фрезерования и шлифования, при этом дополнительные стадии процесса абразивной обработки или электрического разряда можно использовать для удаления обломков из внутренних полостей поверхности для увеличения пористости. Очевидно, что в любом случае скорость потока через материал является функцией как приложенного давления, так и пористости.

Внутри охлаждающей трубы 50 вследствие частично охлажденного, но все еще деформируемого состояния отлитой пластмассовой детали при входе в охлаждающую трубу 50, вакуум приводит к расширению отлитой пластмассовой детали по диаметру и, возможно, по длине. Приложенный вакуум воздействует на отлитую деталь по большей части ее наружной поверхности, в то время как на внутреннюю поверхность действует окружающее давление.

Как показано на фиг.5, опорный выступ 100 отлитой детали 32 предотвращает введение детали далее в трубу 50 при охлаждении и сжимании детали. В этом случае вакуум втягивает закрытый конец детали далее в трубу, в то время как опорный выступ предотвращает следование за ним противоположного конца. Во всех вариантах выполнения вакуум приводит к изменению формы детали с устранением, по существу, зазора, который первоначально существует между наружной поверхностью детали и соответствующей внутренней поверхностью пористой вставки 52.

В случае отлитых пластмассовых деталей, имеющих диаметральные признаки, такие как сужающаяся внутрь часть 84, они не изменяются существенно по форме во время этой фазы расширения. Конфигурация и внутренние размеры пористой вставки 52 выбирают так, что диаметр соответствует или больше соответствующего диаметра охлаждаемой детали, что предотвращает существенное нарушение формы пластмассовой детали.

Концевое уплотнение 104 (смотри фиг.3) на открытом конце охлаждающей трубы 50 обеспечивает средство для первоначального создания (и при необходимости поддержания) вакуума внутри узла и продолжения процесса воздействия на деталь, скользящую внутрь охлаждающей трубы 50. Если имеются части пористой вставки 52, которые не приходят в соприкосновение с частями заготовки, такие как зона 106, показанная на фиг.4 под опорным выступом 100, то концевое уплотнение 104 должно обеспечивать контакт отлитых деталей с внутренней стенкой 82 и тем самым сопротивление эффекту усадки указанной детали при ее охлаждении, в противном случае можно отказаться от концевого уплотнения 104, Когда вакуум не присутствует, то усадка указанной детали приводит к отделению наружной поверхности детали от внутренней охлаждающей стенки вставки 52 (и тем самым потере разрежения), что в сильной степени отрицательно влияет на перенос тепла от указанной детали к вставке 52 и в охлаждающую трубу. Таким образом, постоянное сохранение вакуума обеспечивает плотный контакт между наружной поверхностью отлитой детали и внутренней стенкой 82 вставки с целью обеспечения максимальных параметров охлаждения.

Как показано на фиг.3, узел 50 охлаждающей трубы предпочтительно прикреплен к несущей или изымающей пластине 100 с помощью винта 112. Вставка 52 удерживается в узле посредством буртика 114, который навинчен на конец корпуса 54 трубы или закреплен другим образом с помощью других обычных средств. Вход 116 канала для охлаждающей среды, выход 118 канала для охлаждающей среды выполнены в несущей пластине 110. Вакуумный канал (или проход) 120 также выполнен в несущей пластине 110. После достаточного времени охлаждения вакуум заменяют потоком сжатого воздуха (посредством инверсии функции вакуумного насоса) и деталь выбрасывается из узла 50 охлаждающей трубы с помощью создаваемого им давления.

На фиг.5 и 6 показан предпочтительный вариант выполнения охлаждающей трубы 150, в котором корпус 54 трубы и втулка 56 заменены экструдированной трубой, которая имеет интегрированные охлаждающие каналы. Алюминиевая экструдированная труба 152 формирует корпус трубы и содержит интегрированные охлаждающие каналы 154, которые попеременно соединены друг с другом посредством канавок 156 на каждом конце трубы. Уплотнительные кольца 158 закрывают концы трубы для обеспечения целостности охлаждающего контура. Пористая алюминиевая вставка 160, имеющая наружные канавки 162, выполненные в виде вакуумных каналов, установлена (внутри охлаждающей трубы 150) посредством распорки 164 и выступа 166, прикрепленного к трубе с помощью резьбы или другого обычного крепежного средства. Узел охлаждающей трубы закреплен на несущей пластине 110 с помощью любого наружного зажимного средства, такого как болт 168. Этот вариант выполнения имеет низкую стоимость изготовления и улучшенную эффективность охлаждения за счет этого компонента экструдированного корпуса.

На фиг.7 показан второй предпочтительный вариант выполнения для охлаждения отлитой детали, имеющей другую форму. В этой системе нет необходимости в концевом уплотнении (обозначенном позицией 104 на фиг.3) между вершиной охлаждающей трубы и нижней стороной опорного выступа 100. Пористая вставка 200 удерживается внутри экструдированной трубы 152 посредством буртика 201, который навинчен на вершину охлаждающей трубы (в этом случае экструдированной трубы 152) или закреплен с помощью любого подходящего средства. Буртик 201, обычно выполненный из алюминия или т.п., проходит внутрь для согласования с внутренней профилированной формой 204 открытого конца вставки 200, которая соответствует или слегка больше охлаждаемой детали. Буртик 201 обеспечивает достаточно эффективное уплотнение для обеспечения с помощью вакуума, приложенного к вставке, расширения детали по размеру для окончательного прилегания к внутренней поверхности вставки и охлаждения. В некоторых случаях предпочтительно, чтобы деталь имела свободную посадку в трубе при первоначальном введении в нее. Для этого случая на фиг.8 показано, как манжетное уплотнение 210 может обеспечивать необходимую начальную герметизацию для эффективного вакуумирования после загрузки свободно сидящей детали.

Выше было приведено описание способов конструирования и использования охлаждающих труб (в рабочих условиях), согласно данному изобретению, для отмеченного выше охлаждения и формирования детали. Коротко, пористая охлаждающая труба, выполненная в соответствии с одним из вариантов выполнения данного изобретения, изготавливается посредством фрезерования или экструзии узла охлаждающей трубы, имеющего пористую вставку охлаждающей трубы и, не обязательно, но предпочтительно, каналы для охлаждающей среды. Пористая вставка может быть полированной, окрашенной или обработанной другим образом для уменьшения пористости и обеспечения более тонкой отделки наружной поверхности отлитой детали. Каналы для охлаждающей среды могут быть полностью заключены внутри трубы или же могут быть образованы посредством расположения втулки над открытыми каналами, образованными в наружной поверхности пористой вставки. Вакуумные каналы могут быть образованы посредством фрезерования или экструзии на наружной поверхности пористой вставки или же могут быть выполнены в виде отдельной структуры вблизи наружной поверхности пористой вставки. Закрытый конец охлаждающей трубы может быть подвергнут машинной обработке в трубе или же может содержать пробку, вставленную в открытый конец охлаждающего цилиндра. Затем в оба конца охлаждающей трубы вставляются подходящие уплотнения для обеспечения необходимого управления давлением, как указывалось выше.

Во время работы только что отлитая пластмассовая деталь извлекается из полости формы и переносится несущей пластиной на участок охлаждения, где расположены одна или более охлаждающих труб. Пластмассовая деталь выполнена с возможностью введения в охлаждающую трубу и предпочтительно с возможностью герметизации в ней. Затем разрежение (или парциальный вакуум) прикладывается через пористую вставку через ее наружную поверхность к ее внутренней поверхности, вызывая расширение пластмассовой детали в длину и по диаметру для контактирования внутренней поверхности пористой вставки. Охлаждающая среда циркулирует по каналам охлаждения, отводя тепло от пористой вставки, которая отводит тепло от отлитой детали. Когда завершено достаточное охлаждение (когда наружная поверхность отлитой детали затвердевает и достигает достаточной жесткости), разрежение прекращается и отлитая деталь выталкивается, например, в корзину для транспортировки. Если желательно, то можно прикладывать положительное давление через вакуумные каналы для принудительного удаления отлитой детали из охлаждающей трубы.

Таким образом, был описан новый узел охлаждающей трубы для улучшенного охлаждения частично охлажденных отлитых деталей, который обеспечивает средство для удерживания плотного контакта между наружной поверхностью детали и внутренней охлаждаемой поверхностью трубы во время цикла охлаждения. В раскрытом устройстве охлаждения после формования предпочтительно используется вакуум для легкого расширения детали для контакта с охлаждаемой поверхностью и для сохранения контакта при охлаждении детали, что противодействует усадке, которая стремится оттянуть деталь от охлаждаемой поверхности.

Данное изобретение можно также описать применительно к вариантам выполнения, в которых охлаждающая труба включает экструдированную трубу. Экструдированная охлаждающая труба предназначена, в частности, для использования в машинах для литья под давлением пластмасс, хотя данное изобретение также применимо в любой технологии, в которой после формования детали охлаждение этой детали выполняют с помощью охлаждающей трубы или т.п. Например, данное изобретение может найти применение в механизме переноса деталей из машины для литья под давлением в машину формования с помощью выдувания.

На фиг.9 показан разрез охлаждающей трубы 350 одного предпочтительного варианта выполнения данного изобретения. Охлаждающая труба 350 предпочтительно содержит экструдированную цельную трубу 352 с наружной поверхностью 384, внутренней поверхностью 382 для воздействия на заготовку 32. Охлаждающая труба 350 имеет охлаждающий контур для охлаждения внутренней поверхности 382, содержащей продольно ориентированные охлаждающие каналы 354, образованные посредством экструзии между внутренней поверхностью 382 и наружной поверхностью 384 трубы 352. Охлаждающие каналы 354 соединены друг с другом в желаемую конфигурацию потока с помощью любого числа соединительных каналов 356, и охлаждающий контур соединен с источником и стоком хладагента через входной и выходной каналы 390 и 392. Соединительные каналы 356 расположены у вершины и основания трубы 352 между наружной поверхностью 384 и внутренней поверхностью 382 и проходят между двумя или более охлаждающими каналами 354. Соединительные каналы 356 закрыты на одной стороне уплотнительными кольцами 358. Уплотнительные кольца 356, включая уплотнение 359, удерживаются в канавке на вершине и основании охлаждающей трубы 350 стопорными кольцами 366 или другими известными крепежными средствами. Охлаждающая труба 350 дополнительно включает центральную пробку 364, введенную в ее основание и удерживаемую выступом 367, при этом центральная пробка 364 включает профилированную внутреннюю поверхность 303 для опоры и другого воздействия на дно заготовки 32. В центральной пробке 364 выполнен канал 394 для соединения с источником разрежения с целью оказания помощи при переводе заготовки 32 в охлаждающую трубу 350. Входной и выходной каналы 390 и 392 для хладагента охлаждающего контура выполнены в центральной пробке 364.

Труба 352 предпочтительно содержит цельно экструдированную трубу с продольными охлаждающими каналами 354, которые могут иметь профиль поперечного сечения, выбранный из широкого диапазона форм. Использование обычных машинных технологий (например, фрезерования) для машинной обработки каналов 354 с формой, показанной на фиг.10, обычно является непрактичным при длине, превышающей примерно в 4 раза диаметр используемого режущего инструмента, что ограничивает длину охлаждающей трубы, изготовленной этим способом, неподходяще малым диапазоном. Поэтому экструдированная труба имеет интегрированные охлаждающие каналы с длиной, обычно превышающей четыре минимальных диаметра охлаждающего канала 354, или же имеет, по существу, постоянную не цилиндрическую форму охлаждающего канала 354.

Охлаждающие каналы 354, образованные в процессе экструзии, обеспечивают циркуляцию охлаждающей среды в трубе с отводом тепла от заготовки 32 через внутреннюю поверхность 382 трубы. Охлаждающая труба может включать четыре охлаждающих канала 354 (как показано на фиг.10). Каналы 354 предпочтительно имеют форму арочных удлиненных прорезей, которые имеют большую охлаждающую поверхность, чем просверленные отверстия. Общая угловая длина всех удлиненных прорезей предпочтительно составляет более 180°, при этом угловая длина каждой удлиненной прорези является мерой угла, охватываемого дугой, концентричной охлаждающей трубе, при этом ее конечные точки задают максимальную угловую длину удлиненной прорези. Такая форма способствует оптимальному переносу тепла с заготовки 32 за счет распределения хладагента вокруг существенной части и вблизи внутренней поверхности 382, которая находится в контакте с заготовкой 32, а также за счет высокой скорости объемного потока хладагента вследствие большого поперечного сечения охлаждающего канала 53. Кроме того, предпочтительный профиль поперечного сечения охлаждающего канала 354 обеспечивает относительно небольшой вес охлаждающей трубы 350, что приводит к общему снижению массы в узле 11 несущей пластины, которая может быть значительной с учетом того, что некоторые узлы несущей пластины включают до 432 труб (т.е. узел несущей пластины с 3 комплектами по 144 охлаждающих труб), что позволяет использовать более легкий и поэтому более дешевый робот и/или обеспечивает более быстрое перемещение пластины и тем самым снижение длительности цикла и уменьшение потребления энергии.

В альтернативном варианте выполнения изобретения четыре канала арочной формы, показанные на фиг.10, могут быть заменены на лишь два больших канала арочной формы (не изображены), так что один канал представляет вход, а другой канал - выход, что упрощает соединительные каналы 356.

Центральная пробка 364 предпочтительно включает профилированную внутреннюю поверхность 303, форма которой, по существу, соответствует форме охлаждаемой детали. Центральная пробка 364 предпочтительно выполнена из алюминия и должна охлаждать литниковую зону заготовки, обеспечивать канал для вакуума и облегчать при необходимости соединение охлаждающих каналов с несущей пластиной. Канал 394 давления предпочтительно выполнен в центре пробки. В одном варианте выполнения центральная пробка 364 удерживается между буртиком 367 охлаждающей трубы и изымающей пластиной 28. Средство 368 крепления трубы, такое как винт или болт, предусмотрено для крепления охлаждающей трубы 350 к изымающей пластине 28. Можно использовать разные средства для сборки пробки 364 и крепления охлаждающей трубы 350 к изымающей пластине 28.

Физические размеры охлаждающей трубы 350, согласно данному изобретению, для произвольной заготовки 32 составляют, например, в длину около 100 мм при внутреннем диаметре около 25 мм и наружном диаметре около 41 мм. Для такой произвольной охлаждающей трубы охлаждающие каналы 354 предпочтительно имеют толщину 1-4 мм, окружность около 80 мм и осевую длину около 100 мм (предпочтительно ту же длину, что и труба). Очевидно, что можно изготавливать трубы различного диаметра и различной длины в соответствии с геометрическими размерами любой заготовки 32, и поэтому возможны различные варианты размеров охлаждающих каналов 354. Охлаждающая труба 354 предпочтительно выполнена из алюминия.

Согласно данному изобретению для формирования трубы 352, содержащей охлаждающие каналы и отверстие, используется процесс экструзии, при этом отверстие предпочтительно имеет меньшие размеры, чем любая пластмассовая деталь, подлежащая охлаждению в трубе. Процесс экструзии выполняется в соответствии с известными технологиями. Затем трубу 352 разрезают по длине, а затем подвергают машинной обработке формирующую поверхность и любые другие желаемые элементы (такие как соединительные каналы 356, канавки для уплотнительных колец 358 и вход и выход для хладагента или каналы давления, соединительные структуры и т.д.). Затем подвергают машинной обработке центральную пробку 364, включая добавление желаемых элементов (таких как каналы 390, 392 для хладагента и канал 394 давления). Затем центральную пробку 364 со всеми необходимыми уплотнениями устанавливают в охлаждающую трубу 350 и в канавки наверху и внизу охлаждающей трубы 350 устанавливают уплотнительные кольца 359, так что весь узел готов для установки на изымающую пластину 28.

В предпочтительном варианте выполнения соединительные каналы на верхнем конце трубы 352 могут быть образованы посредством машинной обработки через чередующиеся разделительные стенки (не изображены) охлаждающего канала 354. На обращенном к изымающей пластине 28 (нижнем) конце трубы 352 подвергаются машинной обработке аналогичные чередующиеся разделительные стенки (не изображены) для соединения охлаждающих каналов 354 и обеспечения соединений с входным каналом 390 охлаждающей среды и выходным каналом 392 охлаждающей среды. В качестве альтернативного решения охлаждающие каналы 354 в стенке трубы выполнены с возможностью непосредственного соединения с соответствующими портами в изымающей пластине 28.

В предпочтительном варианте выполнения данного изобретения (не изображен) охлаждающую трубу экструдируют для образования трубы цилиндрической формы с внутренней поверхностью, наружной поверхностью и, по меньшей мере, одним охлаждающим каналом 354, образованным на наружной поверхности трубы 352. Вокруг трубы 352 устанавливают трубчатую втулку, охватывая тем самым охлаждающие каналы 354. Между трубой 352 и втулкой предусмотрены уплотнения для обеспечения не пропускающего воду соединения. Охлаждающие каналы возможно соединять, как было описано ранее применительно к предпочтительному варианту выполнения.

В другом предпочтительном варианте выполнения данного изобретения (не изображен) охлаждающую трубу экструдируют для образования трубы цилиндрической формы с внутренней поверхностью, наружной поверхностью и, по меньшей мере, одним охлаждающим каналом 354, образованным на наружной поверхности трубчатой втулки, установленной вокруг трубы 352, за счет чего охватываются охлаждающие каналы 354. Между трубой 352 и втулкой предусмотрены уплотнения для обеспечения не пропускающего воду соединения. Охлаждающие каналы возможно соединять, как было описано ранее применительно к предпочтительному варианту выполнения.

При работе охлаждающую трубу используют аналогично использованию, описанному в US 4729732. Предпочтительно, чтобы внутренние размеры охлаждающей трубы были слегка меньше, чем наружные размеры охлаждаемой заготовки. Таким образом, при усадке заготовки ее наружный размер уменьшается, и разрежение, действующее через центральную пробку, втягивает деталь дальше в охлаждающую трубу, так что сохраняется плотное вхождение или плотный контакт наружной поверхности заготовки с внутренней поверхностью охлаждающей трубы. В качестве альтернативы внутренние размеры охлаждающей трубы могут быть изготовлены с тем же размером или слегка больше наружного размера охлаждаемой заготовки для обеспечения втягивания с помощью вакуума потока воздуха вдоль наружных поверхностей детали.

После формования заготовок в машине для литья под давлением форма открывается посредством отвода подвижной плиты 18 от неподвижной плиты 16 и рычаг робота (несущий узел 11 несущей пластины) перемещается между половинами 12 и 14 формы, так что охлаждающие трубы 30 могут принимать комплект заготовок 32, которые выбрасываются с сердечников 23. Можно прикладывать разрежение для облегчения перевода заготовок 32 с сердечников 23 в охлаждающие трубы 30 и/или для удерживания заготовок в них. Затем узел 11 несущей пластины покидает пространство между половинами 12 и 14 формы и ориентируется так, что узел 11 несущей пластины последовательно или избирательно располагается вблизи участка охлаждения, приемного участка или конвейера. Затем заготовки можно передавать на конвейер.

Дополнительно к улучшению параметров охлаждения охлаждающей трубы предпочтительно существенно снижается стоимость изготовления. Экструдированная охлаждающая труба, согласно данному изобретению, имеет преимущество более низкой стоимости по сравнению с изготовленной обычным образом трубой за счет существенного снижения требований к машинной обработке.

В альтернативном варианте выполнения изобретения (не изображен) узел 350 охлаждающей трубы, показанный на фиг.9, может быть модифицирован с включением трубчатой пористой вкладки 452, показанной на фиг.11, вдоль внутренней поверхности 482 для формирования с помощью вакуума заготовки 32 и для улучшения эффективности охлаждения заготовки 32 за счет лучшего сопряжения для переноса тепла (т.е. контакта по большей площади поверхности и более плотной посадки). Пористая вставка 452 включает внутреннюю поверхность 482 и наружную поверхность 482, при этом внутренняя поверхность 482 имеет профиль, соответствующий, по существу, конечной желаемой сформированной поверхности заготовки 32, а наружная поверхность 483 может быть сегментирована с помощью комплекта продольно направленных каналов 466 давления. Каналы 466 давления образуют магистраль для создания зоны очень низкого давления разрежения вблизи части пористой вставки 452 между внутренней поверхностью 482 и наружной поверхностью 483 и тем самым для удаления воздуха через пористую структуру пористой вставки с целью притягивания деформируемой заготовки 32 в контакт с профилированной внутренней поверхностью 482 пористой вставки 452, за счет чего обеспечивается формирование посредством вакуума заготовки 32. Пористая вставка 452 предпочтительно выполнена из материала с высокой теплопроводностью, такого как алюминий. Выбор материала для пористой вставки дополнительно определяется требованиями к пористости пористой вставки, которая предпочтительно находится в диапазоне около 3-20 микрон. Кроме того, пористую вставку 452 можно предпочтительно изготавливать с помощью способа, включающего стадию экструзии.

Еще один предпочтительный вариант выполнения изобретения показан на фиг. 12, в котором предусмотрен узел 450 охлаждающей трубы для формирования с помощью вакуума заготовки 32. Узел 450 охлаждающей трубы содержит трубу 454, которая изготовлена посредством машинной обработки из имеющейся трубной заготовки, однако можно использовать также экструдированную трубу, такую как труба 352 (показанная в качестве примера на фиг. 9). В трубе 454 выполнено отверстие 455 для размещения пористой вставки 452, показанной в качестве примера на фиг. 11. Пористая вставка 452 удерживается в трубе 454 центральной пробкой 464, при этом центральная пробка 464 размещается в первом и втором отверстиях 457, 458 для пробки трубы 454. Центральная пробка 464 дополнительно удерживается в трубе 454 своим буртиком 467, упирающимся в ступеньку между первым и вторым отверстиями 457, 458 для пробки. Буртик 467 на центральной пробке 464 соответствует ступеньке в диаметре центральной пробки с узкой частью на ее верхнем конце, которая создает кольцевой канал 465 между центральной пробкой 464 и вторым отверстием 458 для пробки трубы 454. Кольцевой канал 465 соединяет каналы 466 давления пористой вставки 452 с каналом 420, который образован в центральной пробке и который в свою очередь соединен при использовании с первым вакуумным каналом в изымающей пластине 28. Центральная пробка 464 содержит профилированную внутреннюю поверхность 403, которая, по существу, соответствует сводчатой части заготовки 32 и которую можно использовать для формирования и охлаждения зоны. В центральной пробке 464 дополнительно выполнены входной и выходной каналы 490, 492 для хладагента и канал 494 давления для соединения входного и выходного каналов 116, 118 для хладагента и второго канала давления в изымающей пластине 28 соответственно. Входной и выходной каналы 490, 492 центральной пробки 464 дополнительно соединены с охлаждающей канавкой 493, образованной на наружной поверхности трубы 454, с образованием за счет этого контура охлаждения. Узел охлаждающей трубы 454 дополнительно содержит втулку 456, которая удерживается на наружной поверхности трубы 454. Между втулкой 456 и трубой 454 и между центральной пробкой 464 и трубой 454 установлены также уплотнения 459 для обеспечения герметичных для воздуха и воды соединений между компонентами, образующими узел 450 охлаждающей трубы. Труба 454 дополнительно содержит канавку на своем открытом конце для размещения концевого уплотнения 404, которое обеспечивает при использовании непроницаемую для воздуха герметизацию между опорным выступом 100 заготовки и узлом 450 охлаждающей трубы для закрывания объема, образованного между заготовкой 32 и узлом 450 охлаждающей трубы, что позволяет создавать требуемое низкое давление для формования с помощью вакуума. Первичные компоненты узла 450 охлаждающей трубы предпочтительно выполнены из материала с высокой теплопроводностью, такого как алюминий. Ниже приводится описание работы узла охлаждающей трубы 454, установленного на изымающей пластине 28 узла 11 несущей пластины. Изымающая пластина 28 обеспечивает входные и выходные каналы для охлаждающей среды и первый и второй вакуумные каналы, соответствующие входам на центральной пробке. При использовании заготовка 32 вводится в узел 450 охлаждающей трубы посредством разрежения с относительно высокой скоростью потока, действующего через канал 494 давления, которое дополнительно удерживает заготовку 32 после того, как опорный выступ 100 заготовки прилегает с герметизацией к концевому уплотнению 404, что останавливает поток воздуха. Затем через вакуумный канал 420 в центральной пробке 464, через кольцевой канал 465 и каналы 466 давления прикладывается высокое разрежение, которое действует через пористую стенку пористой вставки 452. Объем воздуха между заготовкой 32 и внутренней поверхностью 482 пористой вставки 452, по меньшей мере, частично удаляется для втягивания наружной поверхности заготовки в контакт с пористой вставкой 452. После введения в контакт с пористой вставкой 452 заготовка 32 охлаждается за счет проводимости, при этом ее тепло проходит по пути от наружной поверхности заготовки к пористой вставке 452, к трубе 454 и к циркулирующему хладагенту. После отвода достаточного количества тепла из заготовки 32, которое обеспечивает сохранение ею своей формы, высокое разрежение, действующее через вакуумные каналы 466, снимается и прикладывается положительное давление через канал 494 давления для облегчения выброса заготовки 32.

Таким образом, выше было приведено описание экструдированной охлаждающей трубы для пластмассовой детали, пористой вставки для использования с узлом охлаждающей трубы для формирования заготовки с помощью вакуума, различных предпочтительных вариантов выполнения узлов охлаждающей трубы, способов изготовления указанных компонентов и способа использования узла охлаждающей трубы, которые значительно снижают стоимость таких труб при литье под давлением и/или повышают качество отлитой заготовки 32.

Полное содержание всех патентов США и иностранных патентов, а также указанных статей включено в данное описание предпочтительного варианта выполнения.

Отдельные компоненты, показанные или обозначенные в виде блоков на прилагаемых чертежах, являются все хорошо известными из уровня техники литья под давлением, и их конкретное выполнение и работа не являются критичными для работы или осуществления изобретения.

Хотя данное изобретение было описано применительно к считающимся в настоящее время предпочтительным вариантам выполнения, понятно, что данное изобретение не ограничивается раскрытыми вариантами выполнения. Например, в то время как предпочтительный вариант выполнения данного изобретения предусматривает использование пористой вставки, очевидно, что вставка может быть реализована с помощью теплопроводящего, но пористого покрытия, нанесенного на профилированный корпус, хотя использование вставки является предпочтительным с точки зрения изготовления и сборки. Применение технологии охлаждения не ограничивается, естественно, размером или весом (например, заготовок), при этом определяющими критериями является способность создания вакуума для вызывания контакта наружной поверхности отлитого изделия с внутренней поверхностью пористой профилированной подложки. Кроме того, хотя узел охлаждающей трубы, согласно данному изобретению, описан применительно к машине для литья пластмассы под давлением, понятно, что его можно также применять в технологии, в которой вслед за формованием изделия осуществляют его охлаждение с помощью охлаждающей трубы или т.п., например, в механизме передачи деталей между машиной для литья под давлением и машиной для формования с помощью выдувания. Объем последующей формулы изобретения следует интерпретировать в самом широком смысле для охвата всех модификаций и эквивалентных структур и функций.

Изобретение относится к узлу охлаждающей трубы для обработки горячей деформируемой отлитой пластмассовой детали после того, как она была отлита, и способу ее использования. Узел трубы содержит пористую трубу - вставку, имеющую профилированную внутреннюю поверхность, и вакуумную структуру, выполненную с возможностью взаимодействия с наружной поверхностью пористой вставки. При использовании вакуум создает разрежение вблизи внутренней поверхности для приведения наружной поверхности деформируемой отлитой пластмассовой детали, размещенной внутри узла трубы, в контакт с внутренней поверхностью пористой вставки. При этом наружная поверхностная часть деформируемой детали, находящаяся внутри узла трубы, приводится в соприкосновение с внутренней поверхностью пористой вставки для обеспечения при охлаждении принятия существенной частью наружной поверхности деформируемой детали профиля, по существу, соответствующего профилю внутренней поверхности вставки. Охлаждающая труба может содержать экструдированную трубу с, по меньшей мере, одним охлаждающим каналом, выполненным с помощью экструзии, при этом экструдированная охлаждающая труба может быть выполнена для работы без пористой вставки. Пористая охлаждающая полость выполнена с возможностью взаимодействия с вакуумной системой и предназначена для размещения и охлаждения сравнительно горячей и деформируемой пластмассовой детали. Она содержит пористую вставку, выполненную из пористого материала с внутренней поверхностью, спрофилированной так, что она отражает, по существу, форму части наружной поверхности отлитой пластмассовой детали и соединена с вакуумным источником структурой соединения. Структура соединения выполнена с возможностью взаимодействия с вакуумной системой для обеспечения пониженного давления вблизи внутренней поверхности пористой вставки. При осуществлении способа охлаждения сравнительно горячей и деформируемой отлитой пластмассовой детали помещают эту отлитую пластмассовую деталь в пористую охлаждающую полость, которая имеет внутреннюю поверхность, спрофилированную в соответствии с наружной поверхностью отлитой пластмассовой детали. Затем обеспечивают разрежение вблизи профилированной внутренней поверхности пористой охлаждающей полости. При этом перемещают наружную поверхностную часть отлитой пластмассовой детали до соприкосновения с внутренней поверхностью. Таким образом деталь принимает соответствующую форму, и от отлитой пластмассовой детали отводят тепло через рассеивание тепла для затвердевания отлитой пластмассовой детали. Технический результат, который достигается при использовании заявленной трубы и способа, заключается в обеспечении создания структуры охлаждающей трубы для быстрого и эффективного охлаждения только что отлитой пластмассовой детали, расположенной внутри охлаждающей трубы. За счет этого повышается устойчивость заготовки и сокращается в целом длительность цикла изготовления. 6 н. и 50 з.п. ф-лы, 12 ил.

(i) размещения отлитой пластмассовой детали в пористую охлаждающую полость;

(ii) откачки воздуха, окружающего отлитую пластмассовую деталь, через множество внутренних пространств, имеющихся вдоль внутренней поверхности пористой охлаждающей полости, при этом перемещается часть наружной поверхности отлитой пластмассовой детали до соприкосновения с профилированной внутренней поверхностью и таким образом достигается форма, соответствующая, по существу, спрофилированной внутренней поверхности; и

(iii) отвод теплоты от отлитой пластмассовой детали через рассеивающий тепло путь для затвердевания отлитой пластмассовой детали до такой степени, чтобы сохранить форму наружной поверхности отлитой пластмассовой детали;

при этом часть наружной поверхности охлажденной отлитой пластмассовой детали соответствует такому качеству поверхности, которое согласуется по существу с упомянутыми внутренними пространствами пористой охлаждающей полости.

вход и выход, выполненные в корпусе трубы для указанного, по меньшей мере, одного охлаждающего канала; пробку, расположенную на дальнем конце корпуса трубы;

внутреннюю поверхность корпуса трубы и внутреннюю поверхность, выполненную на пробке, которые выполнены с возможностью машинной обработки с образованием профилированной полости, которая, по существу, соответствует профилю наружной поверхности части отлитой детали.

обрабатывают посредством машинной обработки внутреннюю поверхность корпуса трубы для соответствия, по существу, наружной поверхности отлитого изделия; выполняют соединительный канал между охлаждающими каналами и формируют пробку.

| US 4034036 А, 05.07.1977 | |||

| ЗАПОРНОЕ УСТРОЙСТВО КРЫШКИ ЛЮКА ЖЕЛЕЗНОДОРОЖНОГО ПОЛУВАГОНА | 0 |

|

SU266804A1 |

| DE 19707292 A1, 27.08.1998 | |||

| US 5870921 A, 16.02.1999 | |||

| JP 56113433 A, 07.09.1981 | |||

| US 4319872 А, 16.03.1982 | |||

| US 3608138 A, 28.09.1971 | |||

| Теплообменный аппарат | 1978 |

|

SU700770A2 |

| US 4102626 A, 25.07.1978 | |||

| Автоматический электрический переключатель | 1927 |

|

SU11137A1 |

Авторы

Даты

2007-04-10—Публикация

2003-09-02—Подача