Изобретение относится к оборудованию для получения растительного масла и текстурированных жмыхов в маслоперерабатывающей промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является пресс для получения пищевого растительного масла [Пат. РФ №2296153, МПК С11В 1/06. Пресс для получения пищевого растительного масла / И.Т.Кретов, С.Н.Соболев (РФ). - 2005116656/13; Заявлено 31.05.2005; Опубл. 27.03.2007, Бюл. №9], включающий корпус с загрузочным бункером и шнеком, камеру с отверстиями для выхода масла и центральное отверстие для выхода жмыха, причем в корпусе установлена дополнительная камера со шнековым нагнетательным элементом и отверстиями для выхода масла. Торцевая часть дополнительной камеры выполнена вогнутой в виде сферы с криволинейными пазами и отверстием для перехода продукта из одной камеры в другую. Торцевая часть шнека выполнена выпуклой в виде сферы. Выходные отверстия дополнительной камеры и центральное отверстие для выхода жмыха снабжены регулирующими устройствами в виде подвижного конуса.

Недостатком известной конструкции пресса является необходимость применения дополнительного оборудования для измельчения и смешивания исходных компонентов и, как следствие, повышение удельных энергозатрат на производство, низкий выход масла и невысокое качество жмыха.

Технической задачей изобретения является разработка конструкции пресса, позволяющей осуществлять операции измельчения и смешивания исходных компонентов, увеличение выхода масла и повышение качества жмыха вследствие его текстурирования в камере динамического формования.

Поставленная задача достигается тем, что корпус имеет несколько загрузочных бункеров с расположенными в нижней части дозаторами, загрузочные бункеры соединены с вертикальным смесителем, внутри которого установлена комбинированная мешалка, внутри корпуса последовательно расположены три камеры: камера измельчения, маслоотделительная камера и камера динамического формования, в камере измельчения параллельно расположены два боковых и один центральный вал, на поверхности каждого из трех валов установлены серповидные ножи, выполненные по винтовой траектории и переходящие в сплошные витки шнека, в маслоотделительной камере находится центральный вал с витками шнека, между витками шнека закреплены по два вертикальных цилиндра, выполняющих функцию греющих шайб, в маслоотделительной камере также установлен сменный зеерный корпус, представляющий собой полый цилиндр с отверстиями, между витками шнека на центральном валу в камере динамического формования закреплены вертикальные цилиндры, выполняющие функцию греющих шайб, а в конце камеры динамического формования к корпусу прикреплена матрица с конусообразным каналом, в котором соосно расположен вращающийся дорн, на конусообразной части которого выфрезерованы продольные каналы переменной глубины.

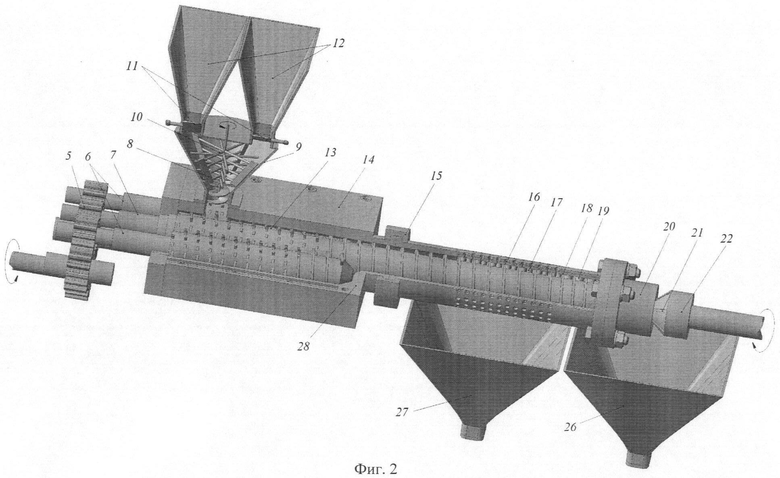

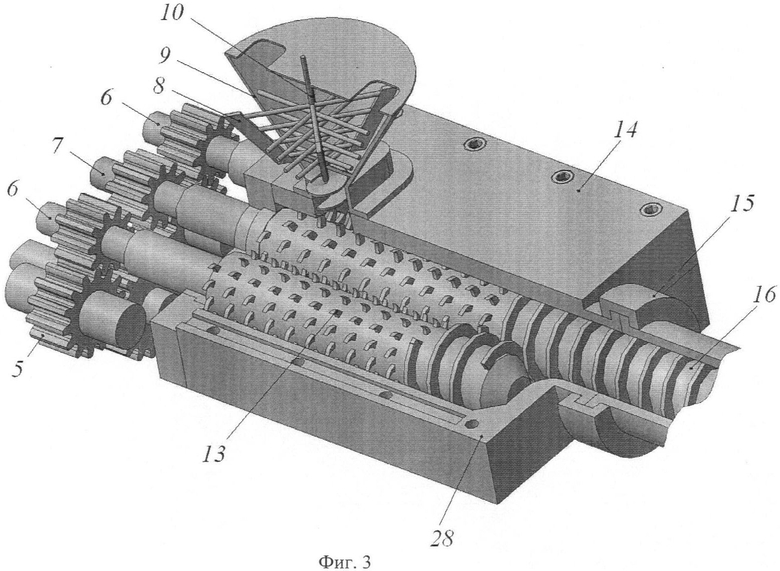

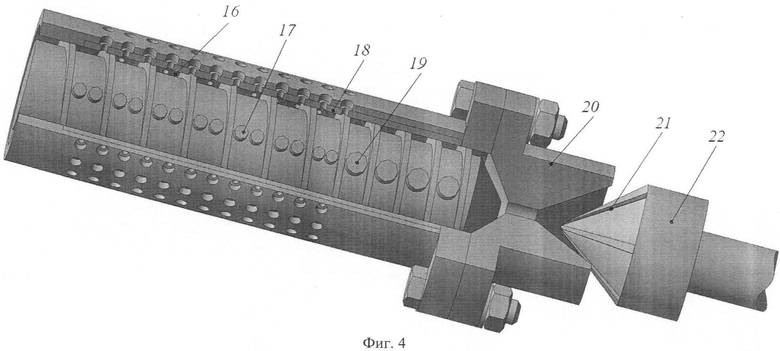

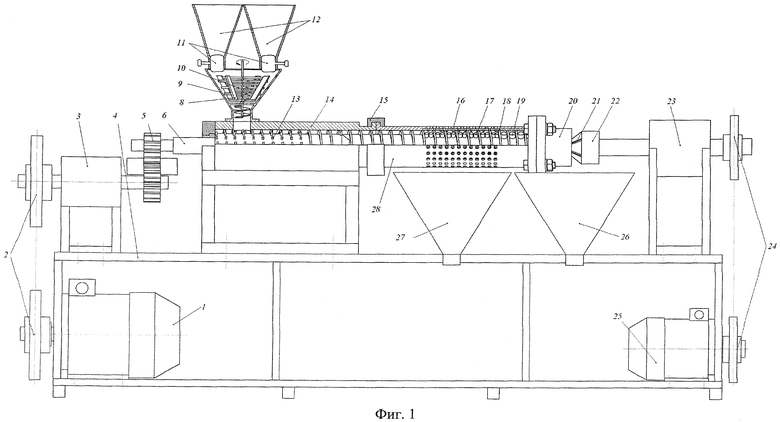

На фиг.1 представлен фронтальный вид пресса для получения масла и текстурированных жмыхов, на фиг.2 - объемное изображение пресса для получения масла и текстурированных жмыхов, на фиг.3 - объемное изображение камеры измельчения с тремя валами, на фиг.4 - объемное изображение маслоотделительной камеры и камеры динамического формования.

Пресс для получения масла и текстурированных жмыхов состоит из станины 4, загрузочных бункеров 12, корпуса 28, электродвигателей 1 и 25, цепных звездочек 2 и 24, маслосборника 27 и бункера 26 для сбора текстурированного жмыха (фиг.1 и 2).

Корпус 28 имеет несколько загрузочных бункеров 12 с расположенными в их нижней части дозаторами 11. Загрузочные бункеры 12 соединены с вертикальным коническим смесителем 9, внутри которого установлена комбинированная мешалка 10. Комбинированная мешалка 10 представляет собой вертикальный вал, на котором расположены горизонтальные, крестообразные цилиндрические штыри, на концах которых закреплены счищающие лопасти 8. На конце вертикального вала установлен нагнетающий шнек для подачи смеси продукта в камеру измельчения 14 (фиг.3). Мешалка 10 приводится во вращение с помощью регулируемого провода (на фиг.1 и 2 не показан). Внутри корпуса 6 последовательно расположены три камеры: камера измельчения 14, маслоотделительная камера 16 и камера динамического формования 18.

В камере измельчения 14 параллельно расположены два боковых коротких вала 6 и один центральный длинный вал 7, которые приводятся во вращение с помощью электродвигателя 1, цепных звездочек 2, редуктора 3 и зубчатой передачи 5. На поверхности каждого из трех валов установлены серповидные ножи 13, выполненные по винтовой траектории и переходящие в сплошные витки шнека (фиг.2 и 3). Серповидные ножи 13 при вращении обеспечивают измельчение продукта.

Камера измельчения 14 и маслоотделительния камера 16 соединяются между собой хомутом 15 (фиг.2).

В маслоотделительной камере 16 находится центральный длинный вал 7 с витками шнека. Между каждыми витками шнека в этой камере закреплены по два вертикальных цилиндра 17, выполняющих функцию греющих шайб. В маслоотделительной камере 16 также установлен сменный зеерный корпус 18, представляющий собой полый цилиндр с отверстиями, предназначенными для выхода масла, сбор которого осуществляется с помощью маслосборника 27. Причем отверстия в зеерном корпусе 18 меньше, чем отверстия в самом корпусе 8.

На центральном валу 7 в камере динамического формования 18 между витками шнека закреплены вертикальные цилиндры 19, выполняющие функцию греющих шайб. В конце камеры динамического формования 18 к корпусу 8 прикреплена матрица 20 с конусообразным каналом, в котором соосно расположен вращающийся дорн 22, на конусообразной части которого выфрезерованы продольные каналы 21 переменной глубины (фиг.4).

Вал дорна 22 приводится во вращение с помощью регулируемого электродвигателя 25, цепных звездочек 24 и редуктора 23.

Готовый текстурированный жмых собирается в бункере 26.

Пресс для получения масла и текстурированных жмыхов работает следующим образом.

Включается регулируемый электродвигатель 1, который с помощью цепных звездочек 2, редуктора 3 и зубчатой передачи 5 приводит во вращение два боковых коротких вала 6 и один центральный длинный вал 7. Одновременно включается второй электродвигатель 25, который приводит во вращение дорн 22 с помощью цепных звездочек 24 и редуктора 23.

Включается привод дозаторов 11 и комбинированной мешалки 10 (на фиг.1 и 2 не показаны). Исходный продукт из загрузочных бункеров 12 в определенных пропорциях, которые задаются при помощи дозаторов 11, поступает в вертикальный конический смеситель 9. В смесителе 9 исходные продукты перемешиваются при помощи комбинированной мешалки 10. Исходный продукт может быть представлен многокомпонентной смесью, в состав которой входят дополнительные исходные продукты, в результате чего получится обогащенное витаминизированное масло и текстурированные жмыхи.

Далее полученная смесь поступает в камеру измельчения 14, где измельчается при помощи серповидных ножей 13, дополнительно при этом перемешиваясь для получения однородной смеси. За счет того, что выполненные по винтовой линии серповидные ножи 13 переходят в сплошные витки шнека, измельченная смесь нагнетается в маслоотделительную камеру 16. В ней продукт постепенно уплотняется и начинает возрастать давление, в результате через отверстия в зеерном корпусе 18 начинает выходить масло. Наличие сменного зеерного корпуса 18 позволяет регулировать выходные отверстия для масла, что существенным образом снижает избыточное попадание мезги в готовый продукт. За счет вертикальных цилиндров 17, установленных между каждыми витками шнека в этой камере и выполняющих функцию греющих шайб, исходный продукт получает еще большее уплотнение, в результате повышается выход масла.

В начале камеры динамического формования 18 продукт окончательно переходит из твердой фазы в вязкопластичную; здесь происходит плавление продукта в результате преобразования механической энергии вращения вала 7 и вертикальных цилиндров 19, выполняющих функцию греющих шайб, в тепловую энергию за счет внутреннего трения при автогенном режиме работы пресса.

Расплав продукта выдавливается шнеком вала 7 и попадает в конусообразный кольцевой зазор между наружной конической поверхностью дорна 22 и внутренней поверхностью матрицы 20, где он подвергается интенсивному воздействию вращающегося дорна 22. Благодаря наличию продольных каналов 21 переменной глубины, выфрезерованных на конусной части дорна 22, расплав подвергается интенсивной деструкции. При этом происходит разрыв цепи белковых молекул на более мелкие составляющие (полипептиды и пептиды).

Затем после выхода из кольцевого зазора текстурированные жмыхи собираются в сборнике 26.

Таким образом, использование изобретения позволит:

- получать масла и текстурированные жмыхи одновременно на одном прессе;

- получать текстурированные жмыхи заданной консистенции с введением необходимых дополнительных компонентов для их дальнейшего использования в качестве белковых обогатителей при производстве хлебобулочных изделий, вареных колбас, комбикормов и т.п.;

- повысить качество жмыха вследствие его текстурирования в камере динамического формования;

- снизить попадание мезги в масло благодаря сменному зеерному корпусу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА И БЕЛКОВОГО ПРОДУКТА ИЗ СМЕСИ СЕМЯН ПОДСОЛНЕЧНИКА, ЛЬНА И РАСТОРОПШИ | 2014 |

|

RU2558448C1 |

| МАСЛОВЫЖИМНОЙ ПРЕСС | 1995 |

|

RU2077555C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАСЛА ПРЕССОВАНИЕМ ИЗ МАСЛИЧНЫХ СЕМЯН | 1992 |

|

RU2057167C1 |

| Маслопресс | 2017 |

|

RU2681881C1 |

| МАСЛОВЫЖИМНОЙ ПРЕСС | 1999 |

|

RU2148623C1 |

| ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ СЕМЯН | 2001 |

|

RU2197390C2 |

| Пресс для получения пищевого растительного масла | 2016 |

|

RU2642476C1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАСЛА ПРЕССОВАНИЕМ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1994 |

|

RU2065868C1 |

| Пресс для получения растительных масел | 2016 |

|

RU2642076C2 |

Изобретение относится к пищевой промышленности. Корпус пресса имеет несколько загрузочных бункеров с расположенными в нижней части дозаторами. Загрузочные бункеры соединены с вертикальным смесителем, внутри которого установлена комбинированная мешалка. Внутри корпуса последовательно расположены три камеры: камера измельчения, маслоотделительная камера и камера динамического формования. В камере измельчения параллельно расположены два боковых и один центральный вал, на поверхности каждого из трех валов установлены серповидные ножи, выполненные по винтовой траектории. Маслоотделительная камера имеет центральный вал с витками шнека, между витками шнека закреплены по два вертикальных цилиндра. Между витками шнека на центральном валу в камере динамического формования закреплены вертикальные цилиндры. В конце камеры динамического формования к корпусу прикреплена матрица с конусообразным каналом, в котором соосно расположен вращающийся дорн, на конусообразной части которого выфрезерованы продольные каналы переменной глубины. Изобретение позволяет увеличить выход масла и повысить качество жмыха. 4 ил.

Пресс для получения масла и текстурированных жмыхов, содержащий корпус с загрузочным бункером и шнеком, камеру с отверстиями для выхода масла и центральное отверстие для выхода жмыха, отличающийся тем, что корпус имеет несколько загрузочных бункеров с расположенными в нижней части дозаторами, загрузочные бункеры соединены с вертикальным смесителем, внутри которого установлена комбинированная мешалка, внутри корпуса последовательно расположены три камеры: камера измельчения, маслоотделительная камера и камера динамического формования, в камере измельчения параллельно расположены два боковых и один центральный вал, на поверхности каждого из трех валов установлены серповидные ножи, выполненные по винтовой траектории и переходящие в сплошные витки шнека, в маслоотделительной камере находится центральный вал с витками шнека, между витками шнека закреплены по два вертикальных цилиндра, выполняющие функцию греющих шайб, в маслоотделительной камере также установлен сменный зеерный корпус, представляющий собой полый цилиндр с отверстиями, между витками шнека на центральном валу в камере динамического формования закреплены вертикальные цилиндры, выполняющие функцию греющих шайб, а в конце камеры динамического формования к корпусу прикреплена матрица с конусообразным каналом, в котором соосно расположен вращающийся дорн, на конусообразной части которого выфрезерованы продольные каналы переменной глубины.

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО РАСТИТЕЛЬНОГО МАСЛА | 2005 |

|

RU2296153C2 |

| МАСЛОВЫЖИМНОЙ ПРЕСС | 1998 |

|

RU2147993C1 |

| УНИВЕРСАЛЬНЫЙ ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО РАСТИТЕЛЬНОГО МАСЛА | 2007 |

|

RU2353521C2 |

Авторы

Даты

2011-09-27—Публикация

2010-04-23—Подача