Изобретение относится к пищевой промышленности, преимущественно к оборудованию для производства экструзией пищевых продуктов, и может быть использовано при промышленном производстве экструдированных закусочных продуктов из сырья растительного и животного происхождения.

Известен пресс-экструдер [Пат. 2294282 РФ, МПК В30В 9/14, А23Р 1/12. Пресс-экструдер. В.Г. Короткое, Р.Ф. Сагитов, Х.Л. Нгуен. - 2005128216/02; заявл. 09.09.2005; опубл. 27.02.2007], содержащий корпус, установленный в нем шнек, выполненный заодно с наконечником, матрицу, отличающийся тем, что он снабжен втулкой со снятой на ней фаской и формующей шайбой, которые вставлены в матрицу, а наконечник выполнен в виде цилиндра и образует с втулкой зазор, возможность изменения величины и ширины которого предусмотрена за счет замены втулки.

При использовании известного пресс-экструдера требуются дополнительные технологические операции - измельчения сырья и готового продукта, что приводит к повышению удельных энергозатрат на производство экструдатов.

Известен экструдер [Пат. 2422274 РФ, МПК В29С 47/12, А23Р 1/12. Экструдер. А.Н. Остриков, М.В. Копылов. - 2009146252/05; заявл. 14.12.2009; опубл. 27.06.2011, Бюл. №18] содержащий корпус, шнек с приводом, калибрующую матрицу, отличающийся тем, что на поверхности конусообразной части шнека, находящейся в матричной зоне экструдера, выполнены лопатки, имеющие в поперечном сечении форму параллелограмма и расположенные по окружностям с постепенно увеличивающейся высотой в каждом ряду, причем верхняя поверхность четных лопаток в каждом ряду выполнена плоской, а верхняя поверхность нечетных - с пазообразными изогнутыми в сторону вращения вырезами, матрица экструдера состоит из двух разборных конусообразных частей, между которыми расположена нагревательная спираль, по оси конусообразной части шнека выполнено отверстие с резьбой для крепления радиально расположенного ножа.

Недостатком известной конструкции экструдера является необходимость предварительного измельчения сырья, загружаемого в загрузочный патрубок экструдера, а также узость ассортимента выпускаемых экструдатов (белковые текстураты одной формы и размера).

Наиболее близким по технической сущности и достигаемому эффекту является пресс-гранулятор [Пат. 2475167 РФ, МПК A23N 17/00. Пресс-гранулятор. А.Н. Остриков, В.В. Василенко, М.В. Копылов. - 2011126843/13; заявл. 29.06.2011; опубл. 20.02.2013, Бюл. №5], содержащий корпус со шнеком, камеру прессования и матрицу. Под загрузочным бункером расположена камера измельчения, в которой установлены с зазором вращающиеся на встречу друг другу с различными скоростями две пары цилиндрических вальцов, на поверхности которых нанесены мелкие несимметричные рифления, причем под нижней парой вальцов размещен пирамидальный кожух, на каждой стороне которого установлены четыре распылительные форсунки, предназначенные для мелкого распыления влаги и жировитаминных добавок в исходное измельченное сырье, а так же для стабилизации его влажности, кроме того, камера измельчения сообщена с камерой прессования посредством пирамидального кожуха, а внутри камеры прессования расположен вал, состоящий из двух жестко соединенных между собой частей, на первой части - в зоне ее загрузки - прикреплены две ленточные спирали большего и меньшего диаметра противоположной навивки, выполненные по цилиндрической траектории, а на второй части закреплены витки шнека постоянно увеличивающейся толщины; при этом в корпусе камеры прессования между первой и второй частью вала установлен узел вакуумирования для отсасывания воздуха, в конце шнека на валу крепится диск с отверстием, а в матрице выполнены отверстия различной конфигурации.

Недостатком известной конструкции пресс-гранулятора является недостаточная глубина физико-химических превращений основных компонентов (белков, крахмала, жиров) готового продукта, обусловленная слабым термомеханическим воздействием на продукт, то есть малая степень измельчения сырья и доведение составляющих его частиц до готовности.

Технической задачей изобретения является повышение качества получаемых экструдатов за счет более глубокого термомеханического воздействия на пищевое сырье растительного и животного происхождения, позволяющее получить продукт с заданной степенью деструкции, и исключения эффекта пережога в предматричной зоне; сокращении времени на обработку исходного сырья; расширении ассортимента экструдатов, выпускаемых на одном экструдере.

Поставленная техническая задача изобретения достигается тем, что в экструдере, содержащем корпус со шнеком, камеру прессования и матрицу, камеру измельчения, распылительные форсунки, предназначенные для мелкого распыления влаги и жировитаминных добавок в исходное измельченное сырье, а так же для стабилизации его влажности, при этом внутри камеры прессования расположен вал, на второй части которого закреплены витки шнека постоянно увеличивающейся толщины, в конце шнека на валу крепится диск с отверстием, а в матрице выполнены отверстия различной конфигурации, новым является то, что в камере измельчения операция измельчения сырья выполняется ножом, при этом распылительные форсунки в загрузочном бункере камеры измельчения расположены по окружности в два ряда; шнек выполнен сборным из ряда наборных элементов с постоянным или уменьшающимся шагом нарезки и уменьшающейся глубиной нарезки витка; внутри камеры прессования, образуемой питающим и прессующим корпусами, от загрузочного отверстия к матрице расположены трапецеидальные канавки постоянного сечения; диск на выходном конце шнека выполнен с четырьмя цилиндрическими отверстиями, при этом со стороны загрузки отверстия имеют расширяющуюся коническую часть под углом 45°; матрица выполнена с разным количеством отверстий для производства экструдатов разного диаметра; имеется возможность регулирования зазора между диском и матрицей, образующими динамический узел формования, путем закручивания или раскручивания матрицы по резьбе, расположенной на внешней стенке прессующего корпуса.

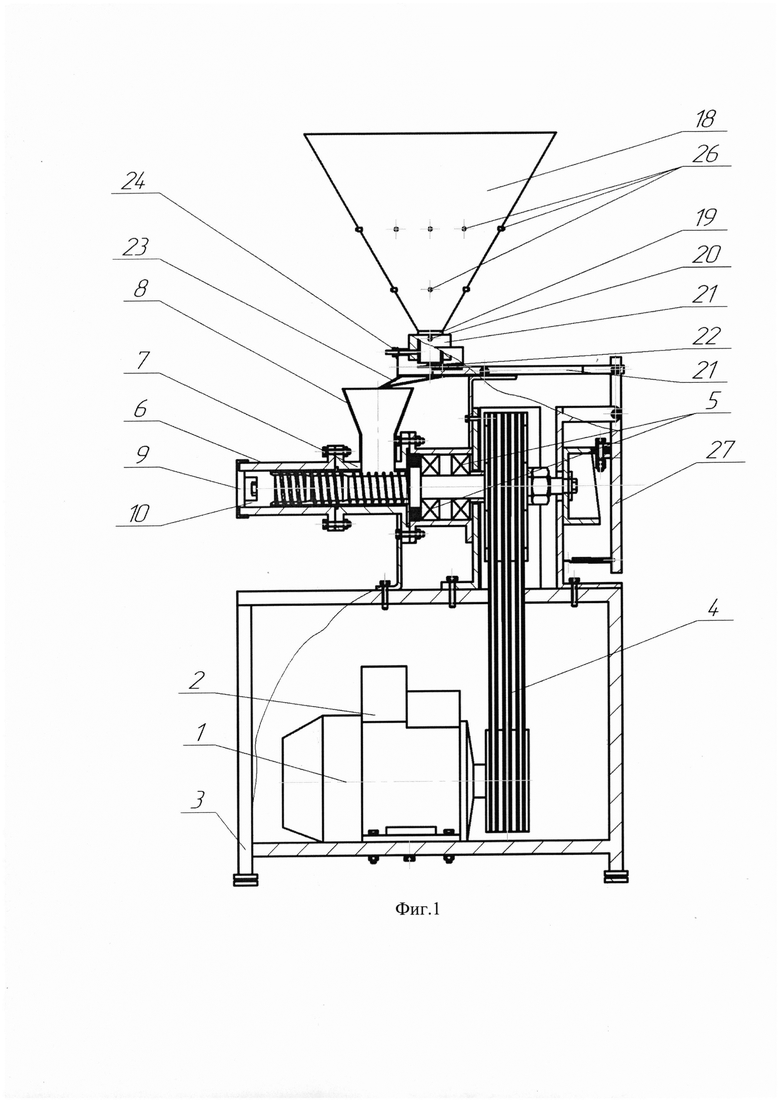

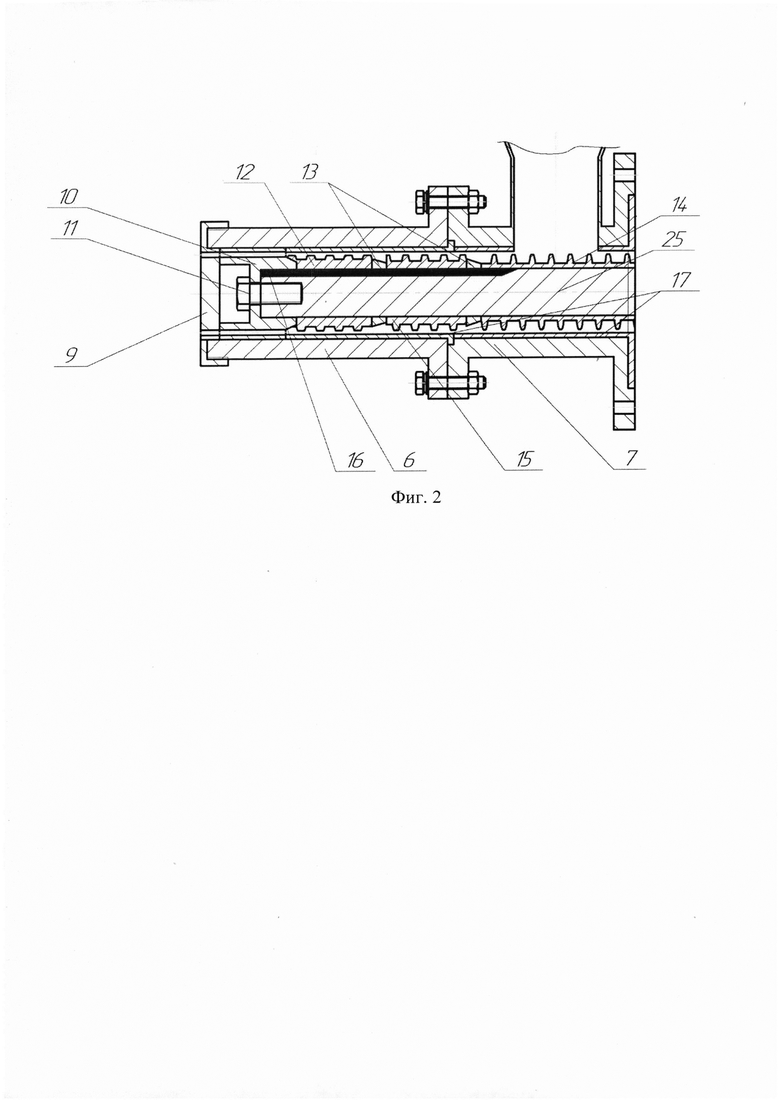

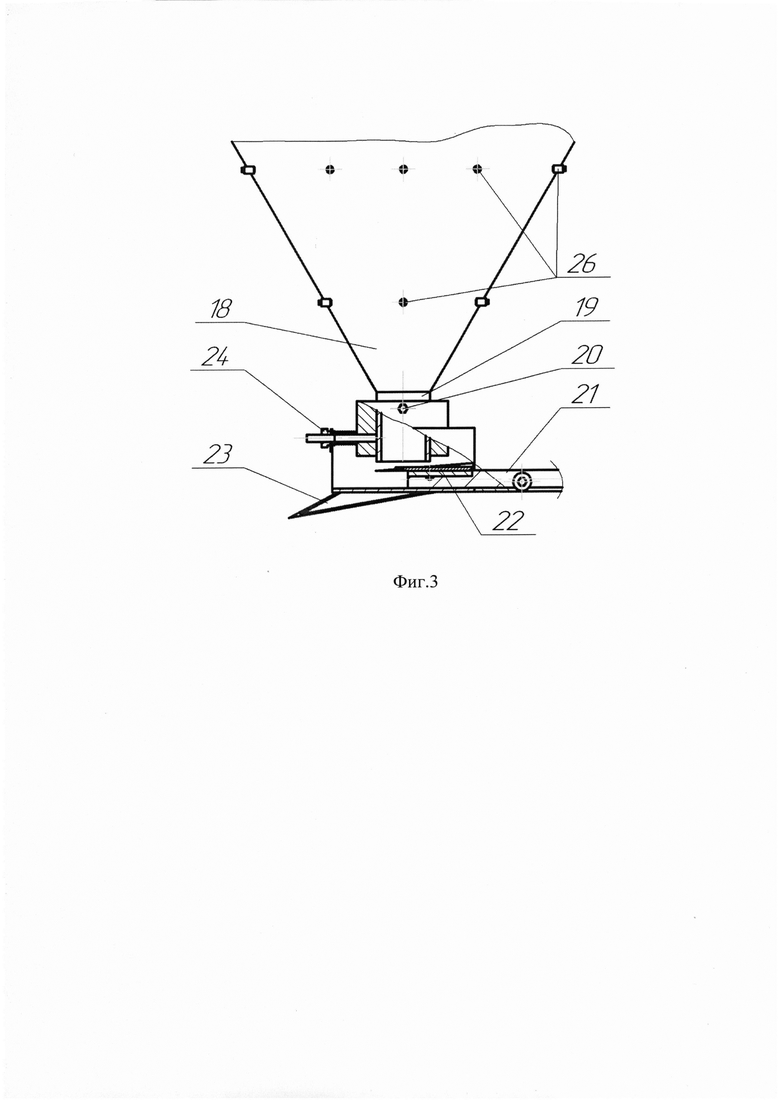

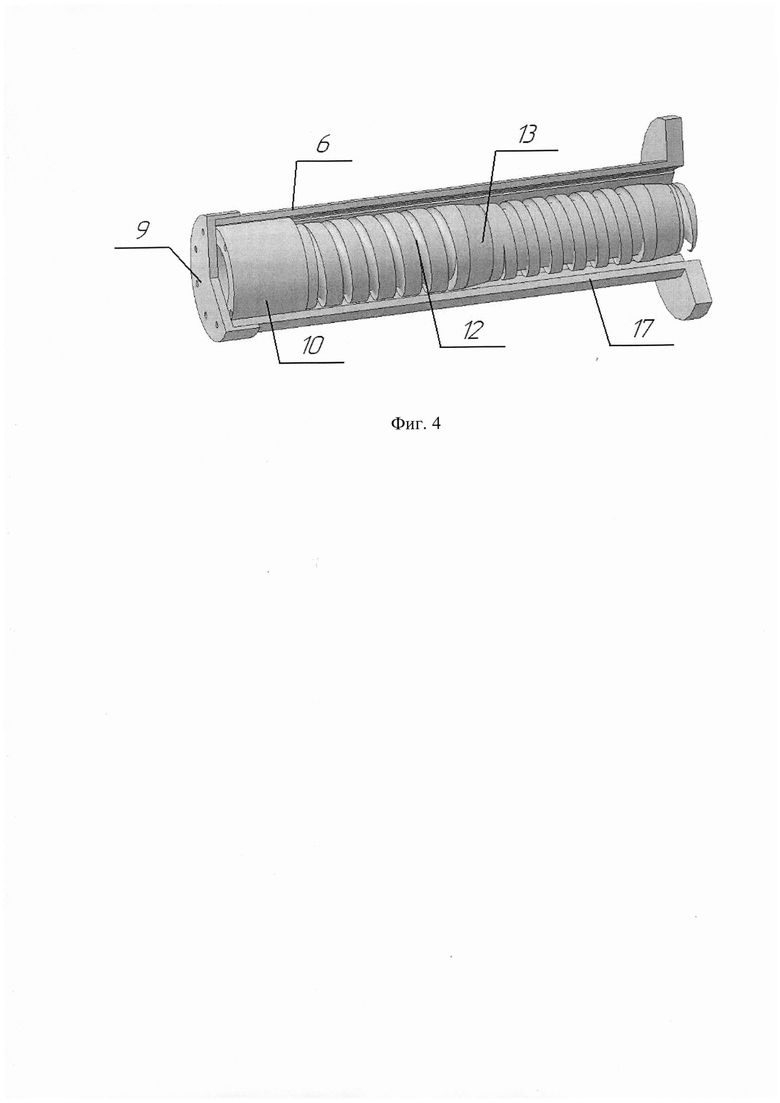

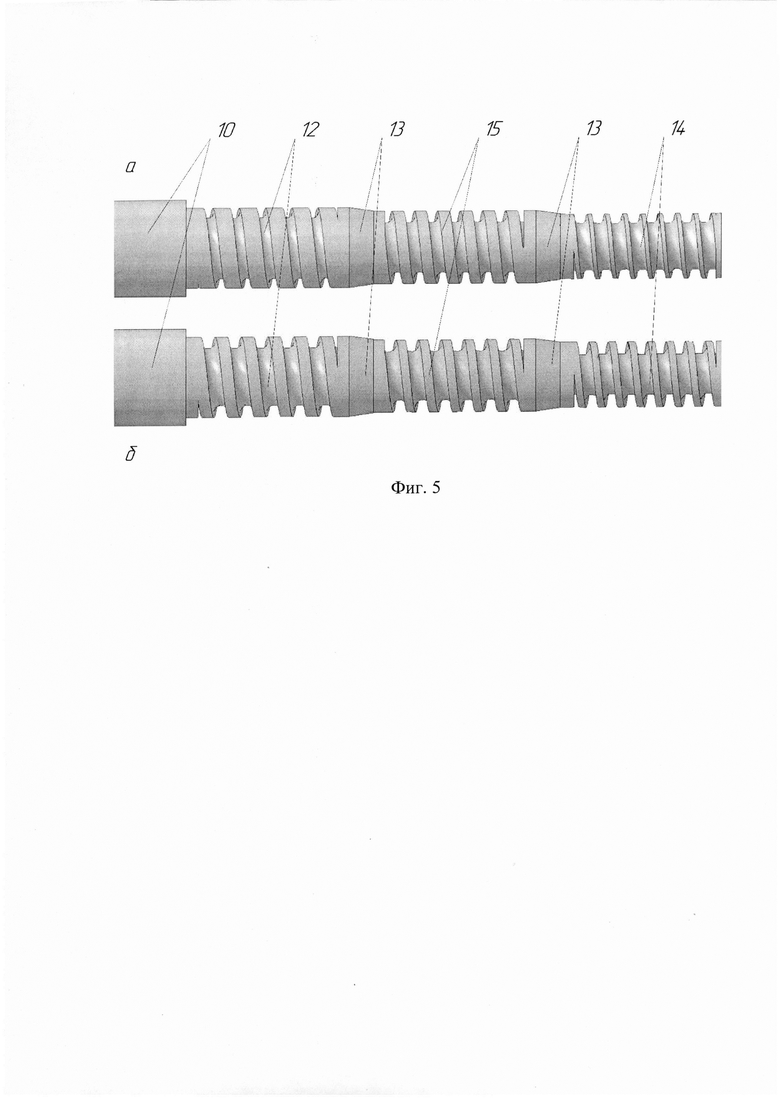

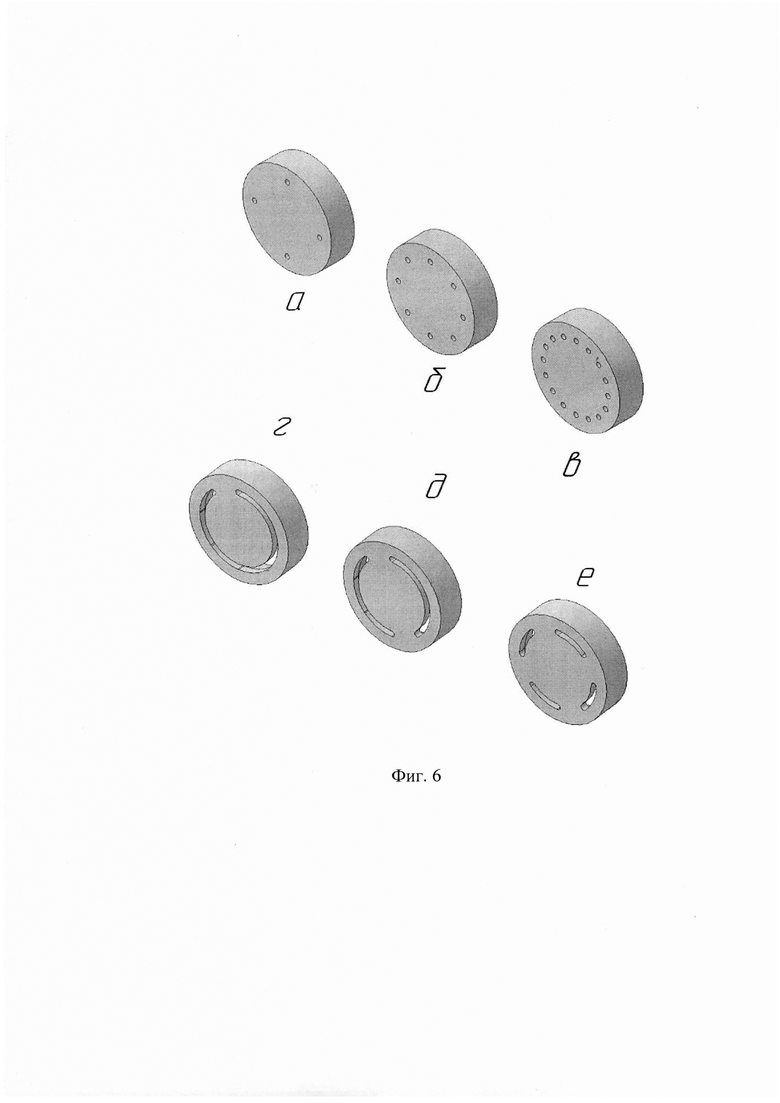

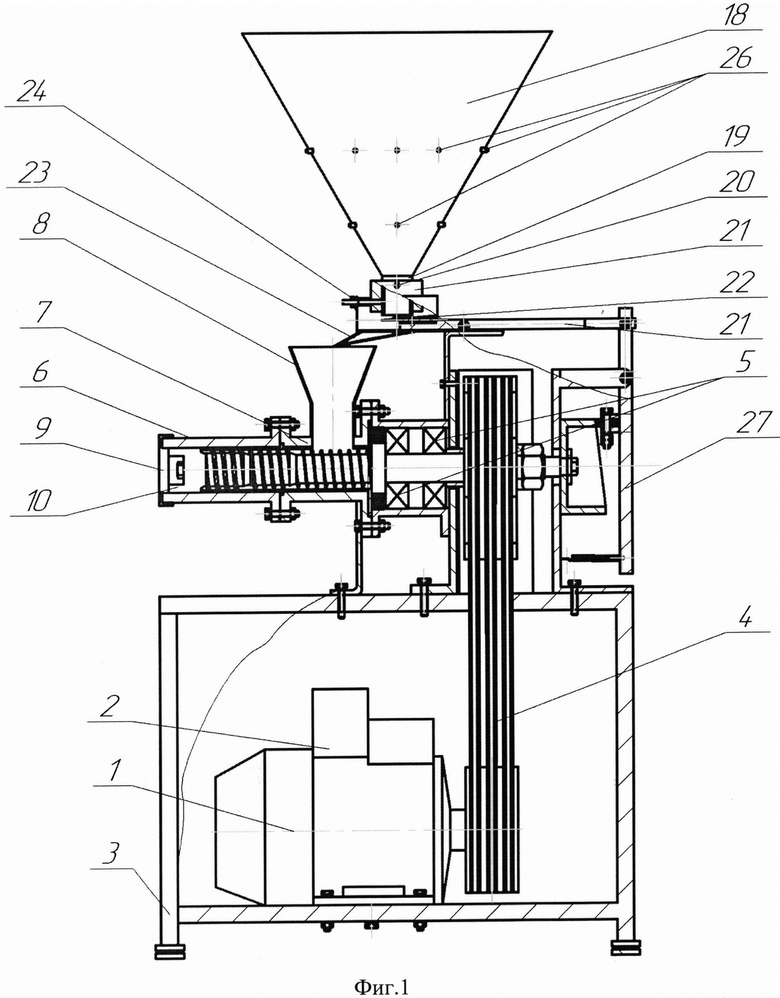

Сущность предлагаемого изобретения поясняется чертежами, где представлено: на фиг. 1 - фронтальный вид экструдера, на фиг. 2 - экструдерная часть, на фиг. 3 - камера измельчения, на фиг. 4 - пространственное изображение конструкции динамического формующего узла, на фиг. 5 - пространственное изображение шнеков в сборе, на фиг. 6 - пространственное изображение исполнений матриц.

Экструдер состоит из станины 3, привода, камеры измельчения и экструдерной части. В состав привода входят электродвигатель 1, клиноременная передача 4, тиристорный регулятор 2, подшипниковый узел 5. Электродвигатель 1, на котором установлен тиристорный регулятор 2, расположен внутри глухой станины 3 и соединен по средствам клиноременной передачи 4 с экструдерной частью. Тиристорный регулятор 2 обеспечивает плавное регулирование частоты вращения вала. Экструдерная часть состоит из загрузочного патрубка 8, питающего 7 и прессующего 6 корпусов, образующих в сборе камеру прессования, наборных шнековых элементов 12-15, насаженных на вал 25, диска 10 и матрицы 9, образующих в сборе динамический формующий узел, подшипникового узла 5 с двумя подшипниками, шкива клиноременной передачи 4. Натяжение ремней клиноременной передачи 4 регулируется болтом механизма натяжения ремней, расположенного с нижней стороны станины под электродвигателем 1 (фиг. 1, фиг. 2).

Камера измельчения, в которой протекают процессы подачи, измельчения и увлажнения сырья, состоит из загрузочного бункера 18, загрузочного патрубка 8, приемного бункера 19, лотка 23, механизма передвижения лотка 27, ножа 22, регулировочной гайки 24 и распылительных форсунок 26. Регулирование зазора между приемным бункером и ножом, осуществляемое винтом 20, позволяет перерабатывать в экструдере как цельное или дробленое зерно различных зерновых культур, имеющих зерна различной формы и размера, так и мелкую крупку или смеси с порошками из сырья животного и растительного происхождения, не требующие дополнительного измельчения. Движение механизма передвижения лотка 27 от общего со шнеком привода через шкив за счет рычага 21 передается на нож 22, который механически воздействуя на поверхность зерна, дробит его. В нерабочем состоянии экструдера установка загрузочного бункера обеспечивает зазор между лотком 23 и кромкой приемного бункера 19 меньший, чем толщина зерна или частиц экструдируемой смеси. При этом размер обрабатываемого сырья поступающего в камеру прессования через загрузочный патрубок 8 должен быть не более глубины нарезки витков (высоты канавок) подающего шнека 14, так как в противном случае не обеспечивается необходимый захват сырья витками шнека и, следовательно, снижается производительность экструдера. В загрузочном бункере 18 по окружности в два ряда расположены распылительные форсунки 26, предназначенные для мелкодисперсного распыления влаги с целью достижения требуемого уровня влажности и его стабилизации в сырье и/или распыления витаминных добавок (фиг 3).

Питающий 7 и прессующий 6 корпуса соединяясь через фланцевое болтовое соединение образуют камеру прессования (фиг 2). Продукт, поступая через загрузочный патрубок 8 в питающий корпус 7, продвигается внутри камеры прессования от загрузочного отверстия к матрице по направляющим в виде трапецеидальных канавок 17. Камера измельчения соединяется с помощью загрузочного патрубка 8 с камерой прессования, внутри которой расположен вал 25. Вал 25 приводится во вращение электродвигателем 1 с помощью клиноременной передачи 4 и подшипникового узла 5. Частота вращения вала 25 регулируется с помощью тиристорного регулятора частоты 2, установленного на электродвигателе 1 (фиг. 1).

Вал 25 представляет собой единую деталь, с переменным диаметром и пазами под шпоночные соединения для жесткого крепления на валу шнековых элементов 12-15 и шкива клиноременной передачи. На валу 25 со стороны экструдерной части установлены наборные шнековые элементы, представленные подающим 14, промежуточным 15 и прессующим 12 шнековыми элементами, между которыми установлены прессующие кольца 13 (фиг. 2). Составная конструкция шнека позволяет достигать эффективной термомеханической обработки сырья различного состава при небольших габаритных размерах экструдера. Шнековые элементы 12-15, установленные на вал 25 образуют шнеки двух конфигураций, как показано на фиг. 5. Шнек фиг. 5а выполнен однозаходным с постоянным шагом нарезки витка, увеличивающейся шириной гребня (толщиной) витка и переменной глубиной нарезки, при этом глубина нарезки витка на каждом последующем шнековом элементе уменьшается, образуя расширяющиеся конусное сечение шнека, что обеспечивает уменьшение кольцевого зазора между стенками прессующей камеры и гребнями витков шнека и, следовательно, увеличение интенсивности (увеличение давления и температуры за счет увеличения трения слоев расплава) тепломеханической обработки. Шнек фиг. 5б выполнен однозаходным с уменьшающимся шагом нарезки и увеличивающейся шириной гребня (толщиной) витка, при этом глубина нарезки витка на каждом последующем шнековом элементе так же уменьшается. Уменьшение шага нарезки витка шнека способствует увеличению сжатия и вызывает значительные сдвиговые деформации в продукте, следовательно, способствует получению гомогенного расплава биополимера. При этом прессующие кольца 13 между шнековыми элементами 12, 14, 15 создают дополнительное трение и, следовательно, разогрев расплава биополимера. Таким образом, выбирая конфигурацию шнека, возможно, регулировать и достигать требуемой глубины термомеханической обработки для получения готового продукта высокого качества, исходя из вида сырья растительного или животного происхождения или их соотношения в рецептурной смеси, что позволит расширить ассортимент производимых на экструдере продуктов. В конце вала 25, на общей со шнековыми элементами шпонке установлен диск 10. Диск 10 имеет четыре цилиндрических формующих канала - фильеры - равного диаметра, расположенные симметрично и равноудалено от центральной оси, при этом со стороны загрузки каналы имеют входные полости переменного сечения - расширяющуюся коническую часть под 45° - которые уменьшают противодавление расплаву биополимера и, тем самым, облегчают вход расплава биополимера в формующий цилиндрический канал (фиг. 4). Диск 10, подающий 14, промежуточный 15, прессующий 12 шнеки и прессующие кольца 13, жестко крепятся на валу 25 с помощью шпонки 16, расположенной в шпоночном пазу; наборные элементы 10, 12-15 фиксируются стопорным болтом 11 (фиг. 2).

Матрица 9 изготовлена в виде цилиндра с отверстиями и имеет разные исполнения, как показано на фиг. 6. Форма и количество отверстий в матрице зависит от того, какой длины и диаметра требуется получить готовые изделия. Матрица 9 выполнена с четырьмя (фиг. 6в), восьмью (фиг. 6а) или шестнадцатью (фиг. 6б) отверстиями, расположенными равноудаленно и симметрично относительно центральной оси цилиндра. Разное количество отверстий позволяет варьировать скорость срезания впрессовываемого шарика экструдата, так, чем чаще будут расположены отверстия, тем меньше времени пройдет до поворота и тем меньшего диаметра будет готовый продукт. Равномерное распределение отверстий по цилиндру матрицы и их одинаковый диаметр позволяют исключить одномоментные перепады давления в предматричной зоне и тем самым избежать пригорания экстру дата и забивания отверстий матрицы. Матрица имеет отверстия различной конфигурации, для формования изделий различных форм - от шариков при круглом сечении отверстия (фиг 6, а-в) до сферических и цилиндрических палочек (фиг 6, г-е), при этом максимальная длина палочек будет достигаться при форме отверстий матрицы, представленной на фиг. 6д, минимальная - фиг. 6е. Таким образом, вариативность форм и количества отверстий матрицы позволяет расширить ассортимент экструдатов, выпускаемых на одном экструдере (фиг. 6).

Матрица 9 крепится к внешней поверхности прессующего корпуса 6 экструдера на резьбу. Регулируя глубину закручивания матрицы на прессующий корпус экструдера, возможно регулировать зазор между матрицей 9 и диском 10 от 0,2 мм до 2 мм подстраиваясь под технологические режимы, в зависимости от свойств перерабатываемого сырья, таких как влажность и крупность фракции, что с одной стороны не позволяет образоваться пробки, и, следовательно, исключить эффект пережога продукта в зоне между торцом диска и торцом матрицы, и добиться полной гомогенизации экструдата в результате эффекта сложного сдвига с другой стороны.

Вращающейся диск 10 на конце вала 25 совместно с закрепленной на неподвижном корпусе матрицей 10 образуют динамический узел формования (фиг. 4). Конструкция динамического узла формования позволяет существенно расширить технологические возможности экструдера и производить широкий ассортимент продуктов за счет регулирования времени нахождения экструдата в рабочем зазоре путем изменения частоты вращения вала 25 и диаметра отверстий матрицы 9. Динамический узел формования способствует достижению однородности температуры расплава биополимера по сечению, а также исключению операцию резки формованного жгута экструдата из технологического процесса.

Экструдер работает следующим образом:

Предварительно в зависимости от вида перерабатываемого сырья на вал устанавливается матрица 9, с подобранным количеством или формой отверстий для получения готового продукта, желаемой формы и размера, с выставлением требуемого зазора между торцом диска 10 и торцом матрицы 9.

Включается регулируемый тиристорным регулятором 2 электродвигатель 1, который при помощи клиноременной передачи 4 приводит в движение вал 25 с установленными на него шнековыми элементами 12-15 и механизм передвижения лотка 27 камеры измельчения. От вращающегося вала 25 при помощи рычага приводится в возвратно-поступательное движение механизм движения лотка 27.

Исходное сырье растительного и/или животного происхождения, а так же побочные продукты пищевых и перерабатывающих производств, требующее измельчения, в заданном соотношении загружаются в загрузочный бункер 18 при установленном минимальном для данной фракции сырья зазоре между приемным бункером 19 и ножом 22, фиксация положения осуществляется регулировочным болтом 20. При этом исходное сырье в загрузочном бункере 18 увлажняется с помощью расположенных по окружности в два ряда распылительных форсунок 27 за счет мелкодисперсного распыления влаги и/или витаминных добавок и достигается стабилизация его влажности. Измельчение осуществляется в щелевом пространстве, образованным плоской поверхностью ножа 22 и нижней кромки корпуса приемного бункера 19. Преобладание того или иного типа деформации зависит от угла наклона кромки ножа 22 и скорости передвижения механизма движения лотка 27. Зазор между ножом 22 и приемным бункером 19 устанавливается в зависимости от физико-механических свойств измельчаемого сырья и его предварительной обработки в технологическом процессе. Зазор колеблется в пределах от 0,5 до 5 мм, что соответствует диаметру от цельного до дробленого зерна и порошков. Изменение подачи сырья из загрузочного бункера 18 на лоток 23, следовательно, и производительности экструдера, регулируется гайкой 24: вращением по часовой стрелки подача увеличивается, против часовой - уменьшается. Сырье из приемного бункера 19 самотеком стекает на лоток 23, при этом фракция, требующая измельчения, при условии, что размер частиц сырьевой смеси превышает установленный зазор между корпусом приемного бункера 19 и ножом 22, взаимодействует с ножом 22 и измельчается, а затем проскальзывает в зазор установленной величины. Сырье с лотка 23 равномерно поступает в загрузочный патрубок 8, затем в камеру прессования экструдера.

Витки шнека в загрузочной зоне питающего корпуса экструдера захватывают сырье и транспортируют его вдоль прессующей камеры в зону перемешивания за счет разницы сил трения между продуктом и стенками корпуса и винтового канала шнека, при этом сырье уплотняется. В зоне перемешивания продукт перемещается и перемешивается винтовой нарезкой шнека до получения однородной массы. В результате сжатия и сдвига наблюдаются первичные физико-химические преобразования питательных веществ - декстринизация крахмала и денатурация белков, что способствует плавности процесса, так как достигается стабилизация давления и температуры расплава биополимера в предматричной зоне (снижается вероятность одномоментных колебаний давления и температуры). Далее в зоне гомогенизации, в результате сдвиговых напряжений и интенсивного сжатия в межвитковом пространстве шнека продолжается деструкция биополимера, продукт сжимается и переходит в расплав, то есть из твердой фазы (дисперсно-сыпучее состояние) в вязкопластичную (расплав). Процесс плавления обусловлен преобразованием механической энергии рабочих органов экструдера в тепловую за счет сил внутреннего трения в самом продукте при автогенной работе экструдера.

При дальнейшем движении текучая вязкопластичная масса, представляющая расплав биополимера, вращением шнека продавливается сквозь каналы предматричной зоны - диска 10 - и далее с большой скоростью через каналы матрицы 9. Температура и давления внутри прессующей камеры ступенчато увеличиваются от загрузочной зоны до предматричной, в предматричной зоне, в частности на последних трех витках шнека, достигаются пики температуры и давления, а далее при выходе расплава биополимера из матрицы происходит резкое падение давления и температуры. Из-за резкого перепада (сброса) давления на выходе из матрицы наблюдается мгновенное вскипание перегретой влаги в расплаве биополимера, которое подобно взрыву разрушает крахмальные зерна и приводит к образованию и фиксации альвеолярной (высокопористой) текстуры продукта и увеличению поперечного размера экструдата, при этом продукт стерилизуется - погибает патогенная микрофлора. В зависимости от величины перепада давлений и реологических свойств сырья экструдаты будут обладать порами разного размера и разной толщиной стенок пор. В зависимости от исходного сырья экструдаты могут обладать пористой или волокнистой макроструктурой. Однородная пористая структура экструдата достигается при содержании в рецептурной смеси крахмала ~80%, при содержании в смеси ~80% белка характерна волокнистая структура продукта. При экструзии крахмального сырья взорванная структура готового продукта определяется степенью разрыва крахмальных зерен. В то время как при экструзии белкового сырья волокнистая структура готового продукта определяется термомеханической деструкцией веществ содержащих белок, то есть преобразованием глобулярной структуры белка в фибриллярную.

Выход расплава биополимера возможен только при кратковременной состыковке формующих каналов диска 10 с соответствующими каналами матрицы 9, при этом состыковка отверстий возможна полностью одновременно - четыре отверстия диска и четыре отверстия матрицы - попарно, таким образом, когда четыре отверстия диска состыкуются с четырьмя из восьми или шестнадцати отверстиями матрицы, а оставшиеся не состыкованными в данный момент времени отверстия матрицы 9 заглушаются сплошным пространством диска 10, или произвольно - при отверстиях в матрице сложной формы (фиг. 6 г-е) (фиг 4). При дальнейшем вращении шнека, выпрессованный экструдат срезается о матрицу, таким образом, диаметр получаемых на каждой матрице готовых продуктов различной формы зависит от частоты вращения шнека и количества и формы отверстий в матрице. При вращении диска 10 относительно матрицы 9 создается дополнительное трение, сопровождающиеся увеличением и стабилизацией температуры процесса, что в свою очередь интенсифицирует процесс в рабочей камере экструдера, усиливая термомеханическое воздействия на компоненты пищевого сырья растительного и животного происхождения, позволяя получать продукт с заданной степенью деструкции. Получение экструдированного продукта с заданной степенью деструкции определяется в равной мере, как режимом обработки сырья, так и конструкцией экструдера. Термомеханическая обработка в процессе экструзии повышает пищевую ценность продукта и улучшает его сохранность вследствие частичной инактивации ферментов, способствующих ухудшению вкуса и понижающих качество продукта при хранении.

В процессе экструзии тепловая и сдвиговая энергии, прикладываемые к сырью, вызывают не только изменение текстуры, но и количественные и качественные изменения в пищевой ценности готового продукта, которая напрямую определяется физиологической калорийностью, связанной в свою очередь с усвояемостью макронутриентов. Количественные и качественные изменения состава и пищевой ценности обусловлены денатурацией белков, разрушением термолабильных витаминов, фитохимических соединений, антиоксидантов, окислением жиров, образованием вкусовых веществ, желатинизацией и разрушением крахмала, увеличением растворимости и минеральной биодоступности диетических волокон, таким образом недостаточное термомеханическое воздействие приводит к снижению усвояемости экструдата вследствие недостаточного разрушения прочной структуры белков и крахмальных зерен, окисления жиров, перераспределения растворимых и нерастворимых диетических волокон, что снижает активность ферментов желудочно-кишечного тракта, а избыточное - к разрушению питательных веществ.

Предлагаемая конструкция динамического формующего узла экструдера позволяет вырабатывать экструдаты без отдельной стадии измельчения, а так же перерабатывать сырье повышенной влажности (до 30-40%) при давлении в предматричной зоне 4,5-5 МПа и температуре не более 180°С.

Для выхода на технологический режим, вследствие автогенной работы экструдера, требуется предварительный разогрев рабочей камеры экструдера по всей длине путем пропускания партий экструдируемого материала или менее ценного сырья (например, жмыха подсолнечника или зерна кукурузы) до достижения требуемой температуры. При использовании для разогрева дополнительного сырья возможна загрузка не в загрузочный бункер 18, в котором засыпано основное экструдируемое сырье, при этом подача сырья на лоток 23 заблокирована до достижения выхода на режим, а напрямую в загрузочный патрубок 8. В таком случае после достижения требуемой температуры загрузка дополнительно сырья прекращается, и настраивается подача основного сырья из загрузочного бункера 18.

Предлагаемая конструкция экструдера позволяет перерабатывать широкий диапазон сырья растительного и животного происхождения, а так же побочных продуктов пищевых и перерабатывающих производств, с влажностью от 10 до 40%, представленного как порошками, так и цельным зерном, для производства расширенных и структурированных экстудатов различных форм и размеров с высокой степенью усвояемости, без использования дополнительного оборудования для операций измельчения.

Таким образом, использование предлагаемой в изобретении конструкции экструдера позволяет:

- расширить ассортимент выпускаемой на одном экструдере продукции, за счет использования матриц с разным количеством и формой отверстий и шнеков, конфигурация которых подбирается под тип перерабатываемого сырья,

- снизить время на получение готового продукта и улучшить качество готового продукта за счет достижения требуемой глубины физико-химических превращений вследствие термомеханической обработки за счет: интенсификации воздействия сжимающих усилий в зазоре между диском и матрицей, вызывающих многократные сдвиговые деформации материала, позволяющие получить гомогенный расплав биополимера; использования сборных шнеков различной конфигурации; исключения эффекта пережога в предматричной зоне; сократить количество производственного оборудования за счет использования камеры измельчения и динамического формующего узла,

- регулировать производительность экструдера и степень термомеханической деструкции экструдата с помощью конфигурации шнека и матрицы,

- обеспечить стабильную и надежную работу за счет упрощенной конструкции динамического формующего узла, легкость его обслуживания,

- расширить технологические возможности экструдера по производству закусочных продуктов различного поликомпонентного состава из сырья растительного и животного происхождения, обеспечить переработку побочных продуктов пищевых производств (пивной дробины, отходов рыбных производств, отходов жмыха, подсолнечного шрота и т.д.) в качестве источника пищевых волокон и белков в закусочных продуктах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР | 2009 |

|

RU2422274C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2021 |

|

RU2773513C1 |

| ЛИНИЯ ПО ПЕРЕРАБОТКЕ МАСЛОСОДЕРЖАЩЕГО И ЗЕРНОБОБОВОГО СЫРЬЯ | 2010 |

|

RU2426464C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2315535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРМОВ ПУТЕМ ЭКСТРУЗИИ БИОЛОГИЧЕСКИХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ, ЛИНИЯ ПРОИЗВОДСТВА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И КОРМ, ПОЛУЧАЕМЫЙ УКАЗАННЫМ СПОСОБОМ | 2017 |

|

RU2667161C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| ЭКСТРУДЕР ШНЕКОВЫЙ | 2021 |

|

RU2780836C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2003 |

|

RU2227782C1 |

| ЭКСТРУДЕР | 2017 |

|

RU2674211C1 |

| Экструдер | 2020 |

|

RU2750158C1 |

Изобретение относится к пищевой промышленности и может быть использовано при производстве экструдированных пищевых продуктов. Экструдер содержит корпус, камеру прессования, матрицу, камеру измельчения с загрузочным бункером, распылительными форсунками и ножом, шнек и диск. Шнек выполнен сборным с наборными шнековыми элементами, образующими витки, и имеет постоянный или уменьшающийся шаг нарезки витков, увеличивающуюся толщину витков и уменьшающуюся глубину нарезки. Камера прессования образована питающим и прессующим корпусами и выполнена с трапецеидальными канавками постоянного сечения. Диск имеет четыре цилиндрических отверстия с расширяющейся под углом 45° конической частью. Матрица выполнена с отверстиями, форма и количество которых выбраны в зависимости от формы и размеров производимого экструдата. При этом диск и матрица расположены с зазором между ними, который регулируется путем перемещения матрицы по резьбе, посредством которой она закреплена на внешней поверхности прессующего корпуса. В результате обеспечивается расширение технологических возможностей экструдера и повышение качества полученного продукта. 6 ил.

Экструдер, предназначенный для производства экструзией пищевых продуктов и содержащий корпус, камеру прессования, матрицу, камеру измельчения с загрузочным бункером и распылительными форсунками, предназначенными для мелкого распыления влаги и жировитаминных добавок в исходное измельченное сырье и стабилизации его влажности, шнек в виде вала, расположенного внутри камеры прессования, на котором закреплены витки шнека постоянно увеличивающейся толщины, и диск с отверстиями, закрепленный на валу на выходном конце шнека, при этом матрица выполнена с отверстиями, отличающийся тем, что камера измельчения выполнена с ножом для осуществления операции измельчения сырья, распылительные форсунки расположены в загрузочном бункере камеры измельчения по окружности в два ряда, шнек выполнен сборным с витками, образованными наборными шнековыми элементами, и имеет постоянный или уменьшающийся шаг нарезки витков и уменьшающуюся глубину нарезки, камера прессования образована питающим и прессующим корпусами и выполнена с расположенным внутри нее от загрузочного отверстия к матрице трапецеидальными канавками постоянного сечения, диск выполнен с четырьмя цилиндрическими отверстиями, которые со стороны загрузки сырья имеют расширяющуюся под углом 45° коническую часть, при этом матрица выполнена с отверстиями, форма и количество которых выбраны в зависимости от формы и размеров производимого экструдата, а диск и матрица, образующие динамический узел формования, расположены с зазором между ними и выполнены с возможностью регулирования упомянутого зазора путем закручивания или раскручивания матрицы по резьбе, посредством которой она закреплена на внешней поверхности прессующего корпуса.

| ПРЕСС-ГРАНУЛЯТОР | 2011 |

|

RU2475167C1 |

| СПОСОБ ЭКСТРУЗИИ МАТЕРИАЛА, НАПРИМЕР КРАХМАЛОСОДЕРЖАЩЕГО, И ЭКСТРУДЕР | 2007 |

|

RU2337826C1 |

| ЭКСТРУДЕР | 2002 |

|

RU2243098C2 |

| ГОЛОВКА ЧЕРВЯЧНОГО ПРЕССА ДЛЯ ДВУХСЛОЙНОГООДНОВРЕЛ1 | 0 |

|

SU185992A1 |

| US 4187727 A1, 12.02.1980 | |||

| US 4039168 A1, 02.08.1977. | |||

Авторы

Даты

2020-02-27—Публикация

2019-06-19—Подача