Изобретение относится к абразивоструйной обработке поверхности изделий и может быть использовано для обработки внутренней поверхности труб и каналов большой протяженности и в широком диапазоне диаметров.

Известно сопло для абразивной обработки внутренних поверхностей деталей, содержащее цилиндрическую рабочую часть и направляющий конфузорный участок с центральным впускным отверстием, в котором на внутренней поверхности цилиндрической части сопла выполнены винтовые канавки, а диаметр выпускного отверстия его направляющего участка выбран по заявленной формуле. (авт.св. СССР N 1710321, кл. B 24 C 5/04, 1992).

Данное сопло предназначено для обработки глубоких отверстий малого диаметра пульсирующим потоком, при котором расход моющей жидкости изменяется по периодическому закону. Конструкция данного сопла образует струю в форме полого конуса, при этом ось симметрии конуса совпадает с продольной осью обрабатываемого отверстия. В результате этого расстояние между обрабатываемой поверхностью и плоскостью вылета абразивных частиц строго завязано с внутренним диаметром отверстия (длина полета соответствует величине радиуса отверстия), и при увеличении диаметра отверстия эффективность обработки падает. К тому же конструкция конического участка сопла не создает ускорения потока на выходе из сопла и не позволяет получать высокие скорости, что приводит к низкой эффективности обработки, которую в основном определяет кинетическая энергия струи или ее скорость. Существенным недостатком также является низкая стойкость сопла, поскольку оно на протяжении всей длины подвержено интенсивному эрозионному и абразивному износу.

Известны устройства фирмы Sugino Machine Gmbh, предназначенные для очистки внутренних поверхностей труб различного назначения от окалины (очень твердой, твердой, мягкой, клейкой), нагара, накипи и других загрязнений. Устройства содержат сопловые насадки различных модификаций, закрепляемые шарнирно с возможностью вращения на трубке из нержавеющей стали или на шланге, служащих для подвода рабочего вещества. На периферии сопловой насадки выполнено от 5 до 10 отверстий диаметром 1,0...2,0 мм. Рабочей средой служит технически чистая вода нормальной жесткости, распыляемая под высоким давлением через отверстия сопловой насадки и вращающая последнюю (проспект фирмы Sugino Machine Gmbh, Германия, Дюссельдорф, 1994).

Недостатками данного устройства является высокая энергоемкость процесса, повышенные требования к чистоте воды, необходимость прецизионного и дорогостоящего оборудования. Сущность процесса удаления загрязнений основана только на ударном воздействии высокоскоростной струи жидкости.

В конструкции известного устройства отсутствует участок разгона на выходе струи из сопла.

Известно устройство для струйно-абразивной обработки внутренней поверхности труб, содержащее корпус, осевой патрубок подачи абразива, коаксиально ему жестко закрепленный в полости корпуса завихритель, патрубок подачи энергоносителя и разгонное сопло, выполненное в виде втулки с резьбой на наружной поверхности, предназначенной для взаимодействия с аналогичной резьбой, выполненной на выходной части корпуса и обеспечивающей изменение осевого положения разгонного сопла относительно завихрителя (патент РФ N 2000919, кл. B 24 C 5/04, 1993) - прототип.

Данное устройство позволяет изменять степень закрутки струйно-абразивного потока от максимального значения до нуля.

Недостатком устройства является подвод струйного потока с торцевой части обрабатываемой трубы, что приводит к неравномерности обработки ее поверхности. С увеличением длины трубы требуется увеличение продолжительности обработки без гарантии достижения требуемого качества. Поэтому данным устройством могут быть обработаны трубы лишь определенной ограниченной длины. К тому же участки трубы, прилегающие к соплу, не подвержены воздействию струи ("мертвая зона"), и для их обработки требуется дополнительная перестановка трубы. Сущность процесса обработки поверхности данным устройством определяет механическое абразивное воздействие воздушного потока твердых частиц, причем малоскоростного. Все это в совокупности определяет низкое качество обработки, высокую энергоемкость устройства и ограниченный сортамент обрабатываемых труб.

Задачей, на решение которой направлено предлагаемое устройство, является повышение качества обработки при одновременном снижении энергоемкости и расширении сортамента обрабатываемых труб за счет использования высокоскоростного многокомпонентного потока и конструктивного выполнения рабочей зоны.

При осуществлении изобретения достигается сочетание как механического (абразивного), так и физического (кавитационного) воздействия на обрабатываемую поверхность двухфазного потока, проистекающего через щелевую рабочую зону с высокой скоростью.

Предлагаемое устройство для обработки внутренней поверхности труб содержит сопловую насадку, элементы подвода рабочего вещества и энергоносителя, завихритель потока.

Отличие предлагаемого устройства от прототипа заключается в следующем. Устройство снабжено осевым установочным стержнем. служащим для размещения сопловой насадки. На сопловой насадке смонтирован фланец, служащий для размещения на нем параллельно оси сопловой насадки элементов подвода рабочего вещества и элемента подвода энергоносителя. Элементы подвода рабочего вещества выполнены в виде шлангов, элемент подвода энергоносителя - виде штуцера. На внутренней поверхности сопловой насадки выполнен расширяющийся в сторону выхода криволинейный участок, а завихритель потока выполнен в виде втулки с конусным и криволинейными участками на наружной ее поверхности, причем наружная поверхность криволинейного участка выполнена рельефной. Втулка установлена соосно относительно сопловой насадки на установочном стержне таким образом, что между конусным участком втулки и расширяющимся участком сопловой насадки образован диффузор, а часть криволинейного участка втулки расположена вне сопловой насадки и предназначена для образования с обрабатываемой поверхностью щелевой рабочей зоны.

Рельеф на наружной поверхности криволинейного участка втулки может быть образован либо криволинейными ребрами переменной высоты, либо криволинейными канавками переменной глубины.

Осевой установочный стержень размещен с возможностью осевого перемещения относительно фланца.

Выполнение выходного участка внутреннего канала сопловой насадки криволинейно расширяющимся и размещение в нем втулки со сложной поверхностью, сходной с поверхностью выходного участка канала, позволяют образовать диффузор, в котором происходит смещение рабочего вещества с энергоносителем, прошедшим перед этим через зону разгона, формирование двухфазного кавитационного потока и подвод его к обрабатываемой поверхности.

Выполнение на поверхности втулки винтовых ребер переменной высоты или винтовых канавок переменной глубины обеспечивает постоянное вращение или вращательное колебание втулки под действием тангенциальной составляющей набегающего потока.

Размещение осевого установочного стержня с возможностью осевого перемещения относительно фланца за счет люфта, выполненного между фланцем и стержнем с закрепленной на нем втулкой, позволяет создать осевое колебательное движение втулки за счет нестационарности потока.

Вращение втулки усиливает общее воздействие потока на обрабатываемую поверхность за счет создания дополнительной к продольному усилию поперечной (тангенциальной) составляющей усилия потока. Колебания втулки вдоль обрабатываемой поверхности, возникающие за счет схлопывания кавитационных пузырей в потоке, повышают степень интенсивности воздействия потока на обрабатываемую поверхность. Интенсивность воздействия прямо пропорционально зависит от частоты колебаний и, в меньшей степени от амплитуды колебаний.

Выступающая из сопловой насадки часть втулки с криволинейным участком на наружной поверхности образует с обрабатываемой поверхностью щелевую круговую рабочую зону, локализующую поток и обеспечивающую максимальное скоростное, силовое, с активизацией физических эффектов (кавитации), воздействие его на обрабатываемую поверхность.

Выполнение элементов подвода рабочего вещества в виде шлангов и элементов подвода энергоносителя в виде штуцеров, размещенных параллельно оси устройства, делает возможным продвижение устройства вдоль (внутри) трубы посредством механизма, расположенного вне трубы и обеспечивающего постоянную скорость перемещения устройства, соответствующую степень загрязнения поверхности.

Период перемещения устройства не входит в описание его конструкции и в объем притязаний изобретения.

Количество шлангов и штуцеров может варьироваться от 1 до n в зависимости от величины объемного расхода потока через щель и от размера внутреннего диаметра обрабатываемой трубы.

Таким образом, признаки, изложенные в формуле изобретения, обеспечивают получение высокоскоростного многофазного потока, сочетающего механическое и физическое воздействие на обрабатываемую поверхность.

Признаки, включенные в зависимые пункты формулы, усиливают указанный технический результат.

Сравнение предлагаемого устройства с известными техническими решениями показывает соответствие критерию охраноспособности изобретения "новизна".

Предлагаемая совокупность существенных признаков изобретения, рассмотренная относительно существующего уровня техники, показывает соответствие критерию охраноспособности изобретения "изобретательский уровень".

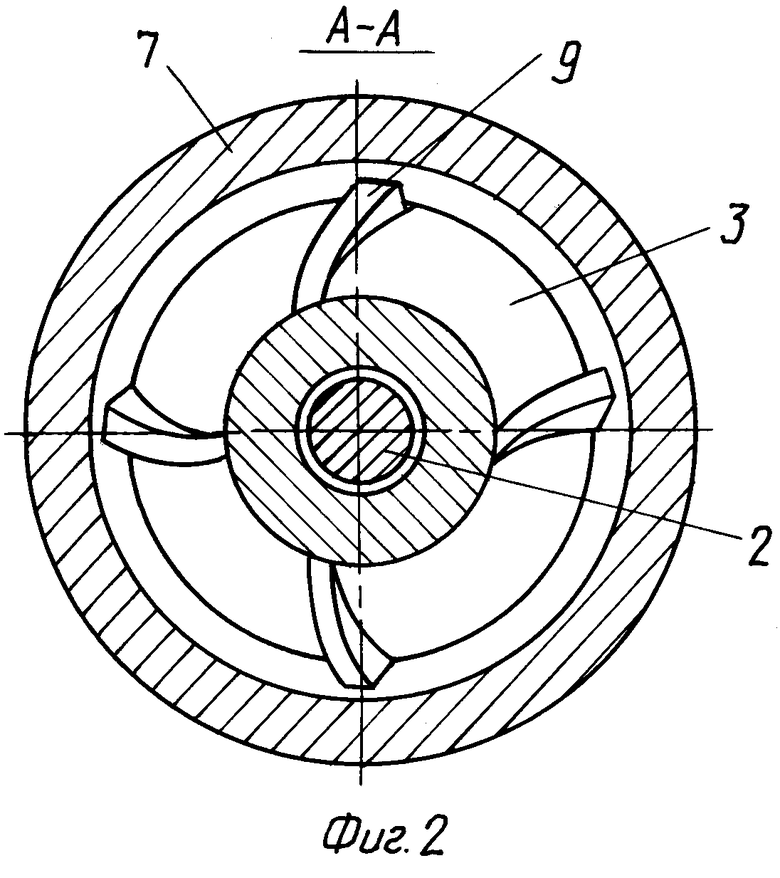

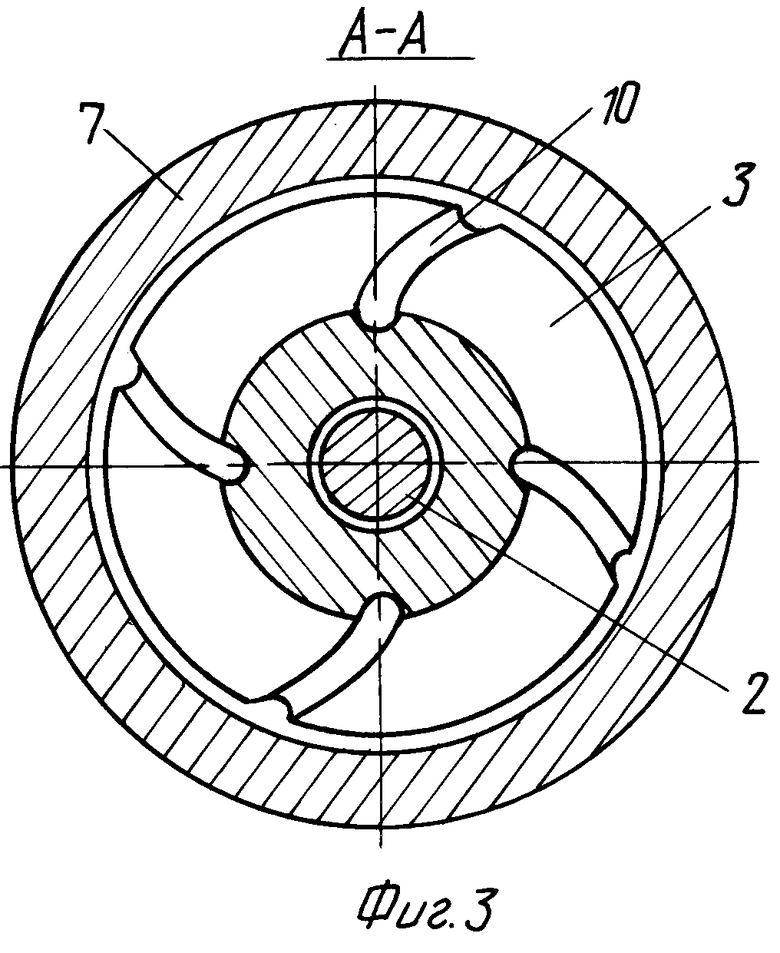

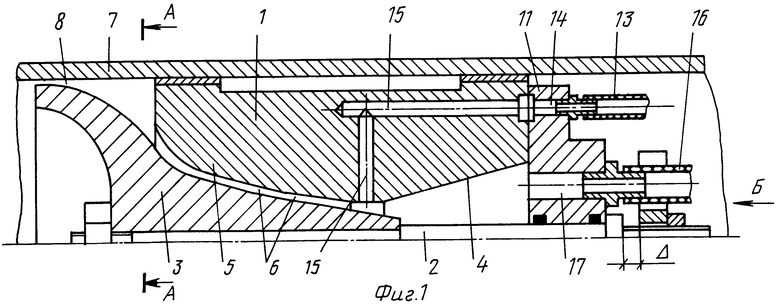

На фиг.1 показан продольный разрез устройства, втулка которого выполнена с ребрами; на фиг. 2 - разрез A-A на фиг.1; на фиг.3 - то же разрез A-A в случае выполнения на втулке канавок; на фиг.4 вид по стрелке Б на фиг.1.

Устройство для обработки внутренней поверхности труб (фиг.1) содержит сопловую насадку 1, внутри которой на установочном стержне 2 закреплена втулка 3 с конусным и криволинейным участками на наружной ее поверхности. Внутренний канал сопловой насадки состоит из входного сужающегося участка 4 разгона энергоносителя и выходного криволинейно расширяющегося участка 5. Втулка 3 помещена в выходном участке 5 канала таким образом, что часть втулки с криволинейной поверхностью выступает из сопловой насадки. Конусный участок наружной поверхности втулки образует с внутренней поверхностью сопловой насадки зону 6 смещения и формирования двухфазного потока, а криволинейный участок наружной поверхности втулки с внутренней поверхностью трубы 7 - рабочую зону 8. На поверхности втулки могут быть выполнены либо винтовые ребра 9 переменной высоты (фиг.2), либо винтовые канавки 10 переменной глубины (фиг. 3), которые обеспечивают постоянное вращение или колебательное движение втулки вокруг оси вращения за счет динамического воздействия потока. С входного торца сопловой насадки установлен фланец 11. Для подвода рабочего вещества служат шланги 13, подсоединенные через сквозное отверстие 14, выполненное на периферии фланца 11, к узким каналам 15, выполненным последовательно в теле насадки и сообщающим шланги с внутренним каналам сопловой насадки. Для подвода энергоносителя служат штуцера 16, установленные параллельно оси устройства и сообщающиеся с внутренним каналом сопловой насадки через сквозные отверстия 17, выполненные во фланце 11. Установочный стержень 2 прикреплен к фланцу 11 с люфтом (Δ) , что позволяет создать колебательное движение втулки вдоль обрабатываемой поверхности за счет динамики нестационарного потока водовоздушной смеси.

Устройство устанавливают внутрь обрабатываемой трубы и центрируют по ее внутреннему диаметру.

Устройство работает следующим образом. Энергоноситель (газ, сжатый воздух или жидкость) подается через штуцера 16 в зону разгона 4 внутреннего канала сопловой насадки 1. Ускоренный поток энергоносителя захватывает рабочее вещество (сухие абразив или абсорбент, суспензии с абразивными частицами и др. ), поступающие во внутренний канал насадки 1 через шланги 13 и узкие каналы 15, либо за счет эжекции, либо подающееся принудительно давлением 0,1 МПа. При использовании в качестве энергоносителя сжатого воздуха давление составляет 0,25...0,6 МПа. В зоне 6 смещения формируется газожидкостный пузырьковый поток с частицами абразива или абсорбента. В конце зоны 6 смешения структура потока перестраивается, среда становится пузырьковой. Частицы рабочего вещества движутся с отставанием в потоке жидкости. Перед каждой частицей образуется вихрь. Образование вихрей приводит к кавитации. Химическое соударение частиц способствует интенсификации кавитации. В зоне 8 поток выполняет механическую работу посредством пульсации и схлапывания пузырьков и удара рабочего вещества по поверхности обрабатываемого изделия. Схлапывание пузырьков приводит к высокочастотным пульсациям давления, осевое перемещение втулки при этом может составлять 4...5 мм с частотой 15...20 Гц.

Кроме того, выполнение на поверхности втулки криволинейных ребер 9 или винтовых канавок 10 позволяет осуществлять вращение втулки 7.

Относительное продольное колебательное перемещение и вращение втулки способствует интенсификации процесса очистки внутренней поверхности обрабатываемого изделия.

Совокупность механических и физических явлений, возникающих на поверхности обрабатываемого изделия, позволяет эффективно и качественно производить очистку поверхности от загрязнений и покрытий при малых энергозатратах экологически чистыми методами. Рабочую среду регенерируют и используют многократно.

В разных случаях используют рабочее вещество с регулируемой величиной pH-раствора.

При выборе соответствующих режимов и состава рабочей среды можно на внутреннюю поверхность трубы наносить различные покрытия, в том числе фосфатные, оксалатные и другие. Модификации устройства для этого не требуется.

Указанное устройство дает возможность обрабатывать трубы различных габаритных размеров. Длину трубы определяет длина шлангов. Практически на металлургических заводах могут быть обработаны трубы длиной от 0,5 до 30...40 м с внутренним диаметром от 20...30 до 200...500 мм.

Промышленная применимость предлагаемого устройства подтверждается следующим примером конкретного выполнения.

Разработано устройство, предназначенное для удаления окисной пленки с внутренней поверхности трубы ⊘ 48 х 7 мм длиной 2500 мм из сплава Ti6Al4V. Давление энергоносителя (воздуха) 0,4...0,6 МПа, расход рабочей суспензии 2. . . 8 г/с, размер твердых частиц 50...120 мкм. Скорость движения устройства составила 0,2...0,5 м/мин.

В результате обработки окисная пленка удалена полностью без повреждения поверхности и изменения ее шероховатости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2184798C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛОСКИХ ПОЛУФАБРИКАТОВ | 1999 |

|

RU2165812C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2150365C1 |

| СПОСОБ ШЛИФОВАНИЯ ТРУБ | 1998 |

|

RU2145275C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2001 |

|

RU2196027C2 |

| РАДИАТОР | 1998 |

|

RU2151963C1 |

| УСТАНОВКА ДЛЯ ОПЛАВЛЕНИЯ КРУГЛЫХ СЛИТКОВ | 1990 |

|

RU2024636C1 |

Изобретение относится к абразивоструйной обработке поверхности изделий и может быть использовано для обработки внутренней поверхности труб и каналов большой протяженности (от 0,5 до 40 м) и в широком диапазоне диаметров (от 20 до 500 мм). Сущность изобретения: устройство для обработки внутренней поверхности труб содержит сопловую насадку, обеспечивающую ускорение и смешивание энергоносителя и рабочего вещества; концентрично на выходном участке сопловой насадки размещен конфузор, образующий своим свободным концом с обрабатываемой поверхностью щелевую рабочую зону, куда врывается ускоренный двухфазный поток, механически и физически воздействующий на обрабатываемую форму. Конфузор имеет возможность вращения и продольного колебания относительно поверхности трубы, что интерсифицирует воздействию потока и способствует дополнительному снабжению энергоемкости процесса. 3 з.п.ф-лы, 4 ил.

| SU , авторское свидетельство, 2000919, B 24 C 5/04, 1993. |

Авторы

Даты

1998-04-20—Публикация

1996-09-16—Подача