Изобретение относится к устройствам для перемешивания жидких сред и может быть использовано в химической, нефтехимической, пищевой, целлюлозно-бумажной и других отраслях промышленности, где требуется осуществлять интенсивное смешение.

Целью изобретения является повышение эффективности перемешивания.

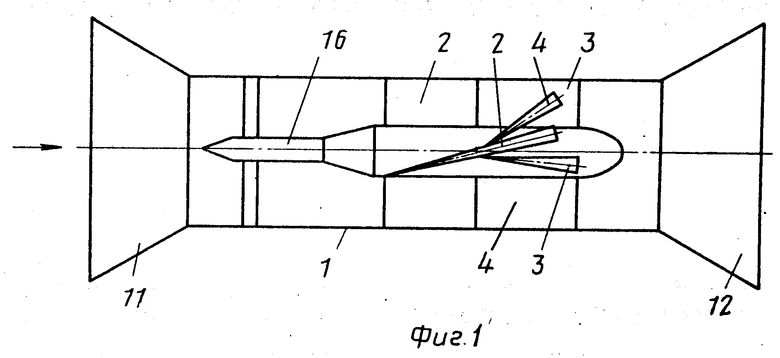

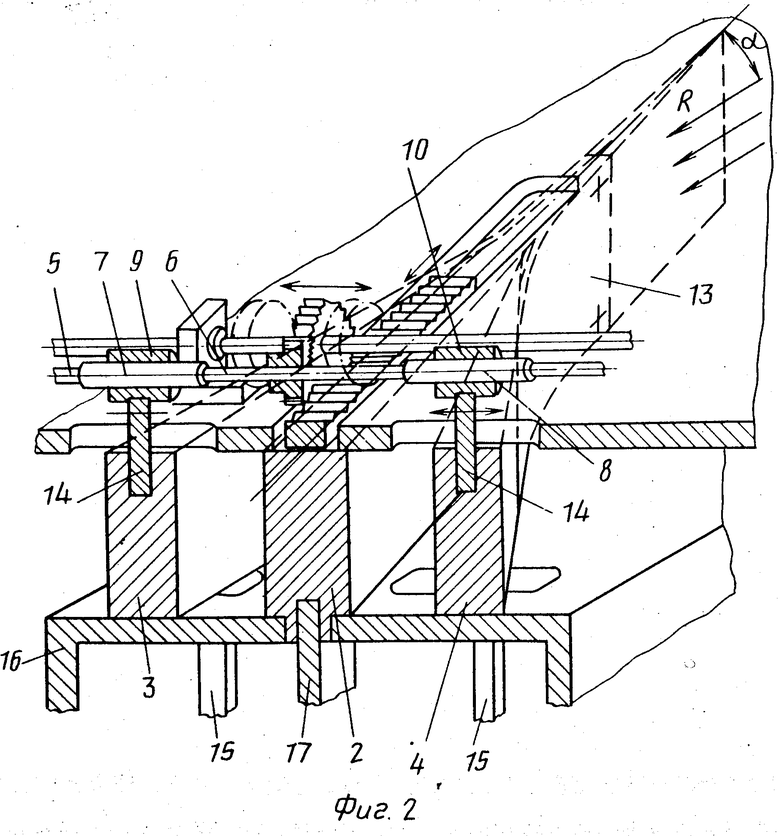

На фиг. 1 приведен предлагаемый смеситель, разрез; на фиг. 2 выполнение привода перемещения задних частей накладок.

Смеситель содержит корпус 1 с установленными внутри него кавитаторами, выполненными в виде лопастей 2 с клиновидной формой сечения и острой передней кромкой. Лопасти 2 установлены с возможностью возвратно-поступательного движения и имеют накладки 3 и 4 клиновидной формы с острыми передними кромками. Задние части накладок 3 и 4 соединены с приводом 5, обеспечивающим их поперечное перемещение относительно лопастей 2. Привод 5 выполнен в виде штока 6, на наружной поверхности которого имеются винтовые нарезки 7 и 8, контактирующие с втулками 9 и 10, соединенными с накладками 3 и 4 соответственно. При этом винтовые нарезки 7 и 8 выполнены разнонаправленными.

Смеситель работает следующим образом.

Смешиваемые материалы подают через входной патрубок 11 в смеситель.

При обтекании лопастей 2 с накладками 3 и 4 за счет сужения проходного сечения и закручивания потока скорость потока возрастает, а давление понижается. В месте наибольшего сужения потока давление понижается до величины давления насыщенных паров и на задних кромках накладок образуются кавитационные микропузырьки, заполненные парогазовой смесью, которые смыкаются в каверну.

По мере продвижения кавитационные пузырьки увеличиваются в размерах и, попадая в область повышенного давления, микропузырьки, достигнув критических размеров, схлопываются с образованием кумулятивных микроструй со скоростями порядка 105 м/с и ударными давлениями порядка 104 105 кгс/см2. Эти микроструи оказывают интенсивное размалывающие и перемешивающее воздействие на обрабатываемую смесь.

Далее обработанный материал поступает через патрубок отвода 12 в технологический трубопровод, по которому смесь и транспортируется со скоростью 1-2 м/с.

Схлопывание кавитационных микропузырьков происходит в хвостовой части каверны и интенсивность воздействия микроструй определяется количеством образующихся микропузырьков.

Зависимость интенсивности кавитационного воздействия от размеров пузырьков может быть представлена в виде

E = KP(R

где К коэффициент пропорциональности;

P давление жидкости, окружающей пузырек;

R0, R соответственно максимальный радиус пузырька перед его схлопыванием и радиус пузырька после его схлопывания.

В случае, если обрабатываемую смесь предварительно подвергают тщательной дегазации, слагаемое R3 пренебрежимо мало и может не учитываться.

Относительная длина каверны зависит помимо прочих параметров от размеров кавитирующего элемента и его положения относительно оси потока.

При этом размещение лопастей под углом к оси потока обеспечивает существование кавитационной каверны, а продольное перемещение лопастей осуществляет изменение величины загромождения и относительной длины каверны, а значит и изменение интенсивности кавитационного воздействия на смесь. Это вызвано тем, что при продольном перемещении лопасти увеличивается загромождение потоку.

Выполнение лопасти с накладками, имеющими возможность перемещения их задних частей относительно лопасти, позволяет изменить интенсивность закручивания потока, что обеспечивает резкий рост количества генерируемых кавитационных микропузырьков. Очень важно, что это происходит без изменения угла атаки лопасти, что обеспечивает минимальные энергозатраты

Перемещение накладок относительно лопасти изменяет кривизну поверхностей, обтекаемых потоком, что вызывает интенсивную закрутку потока. При этом потоки смеси, закрученные соседними лопастями с их соответствующими накладками 3 и 4, взаимодействуют между собой с образованием микровихрей, которые, "срываясь" с задних кромок накладок, вызывают генерирование дополнительного количества кавитационных микропузырьков.

Для плавного сопряжения поверхностей лопастей 2 с накладками 3 и 4 лопасти 2 снабжены пружинными накладками 13, которые с одной стороны жестко прижаты к накладкам 3 и 4. При этом осуществляется прижатие накладок 3 и 4 к лопастям 2.

Выполнение лопастей 2 клиновидной формы с острой передней кромкой позволяет снизить сопротивление потоку смеси и предотвращает возникновение кавитационных пузырьков на лопасти и ее кавитационный износ.

При необходимости повысить интенсивность кавитационного воздействия включают привод 5, крутящий момент которого передается штоку 6 и его винтовым нарезкам 7 и 8, в зацеплении с которыми находятся соответствующие внутренние винтовые поверхности втулок 9 и 10.

Вращательное движение штока 6, привода 5, накладок 3 и 4 преобразуется в поступательное движение втулок 9 и 10, которое через пальцы 14 передается задним частям накладок 3 и 4. Накладки 3 и 4, лежащие в вертикальной плоскости, попарно соединены жесткими стяжками 15, в результате чего происходит одновременное перемещение накладок 3 и 4, расположенных с противоположных сторон ступицы 16. Аналогичным образом работают накладки 3 и 4, лежащие в горизонтальной плоскости. При этом штоки 6 накладок вертикальной и горизонтальной плоскостей приводятся во вращение от одного привода за счет соответствующего выполнения их сопряжения (не приведено).

Таким образом, при включении привода 5 перемещения накладок происходит одновременное перемещение всех накладок 3 и 4.

Наружные винтовые нарезки 7 и 8 штока 6 и привода 5 накладок и внутренние поверхности соответствующих втулок 9 и 10 могут быть выполнены однонаправленными либо разнонаправленными.

Как при однонаправленности, так и при разнонаправленности винтовых нарезок втулок 9 и 10 происходит изменение закрутки потока, однако при разнонаправленности диапазон изменений закрутки гораздо шире. Вариант выполнения винтовых поверхностей для перемещения накладок 3 и 4 в противоположные стороны предпочтительнее.

Для дальнейшей интенсификации воздействия включают привод возвратно-поступательного движения лопастей 2.

Лопасти 2 соединены между собой жесткой стяжкой 17. Поэтому происходит одновременное перемещение всех лопастей 2, расположенных на ступице 16. Перемещение лопастей 2 навстречу потоку приводит к увеличению кривизны поверхности лопасти 2. Увеличение кривизны указанных поверхностей увеличивает закручивание потока, обтекающего эти поверхности, что увеличивает как относительную длину каверны, так и генерирование дополнительного количества кавитационных пузырьков за счет закрутки потока, что повышает интенсивность кавитационного воздействия.

Использование предлагаемого изобретения позволяет осуществлять плавное регулирование процесса кавитационной обработки и повысить эффективность перемешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1989 |

|

SU1679699A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1800684A1 |

| СМЕСИТЕЛЬ | 1986 |

|

SU1455429A1 |

| Кавитационный смеситель | 1988 |

|

SU1607923A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1686745A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1603566A2 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1988 |

|

SU1718419A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1985 |

|

SU1342087A1 |

Изобретение относится к устройствам для перемешивания жидких сред и может быть использовано в химической, нефтехимической, пищевой, целлюлозно-бумажной и других отраслях промышленности, где требуется осуществлять интенсивное смешивание. Целью изобретения является повышение эффективности перемешивания. Смеситель содержит корпус с установленными внутри него кавитаторами, выполненными в виде лопастей с клиновидной формой сечения и острой передней кромкой. Лопасти установлены с возможностью возвратно-поступательного движения и имеют накладки клиновидной формы с острыми передними кромками. Задние части накладок соединены с приводом, обеспечивающим их поперечное перемещение относительно лопастей. Привод выполнен в виде штока, на наружной поверхности которого имеются винтовые нарезки, контактирующие с втулками, соединенными с накладками. При этом винтовые нарезки выполнены разнонаправленными. 2 з.п. ф-лы, 2 ил.

Авторы

Даты

1997-09-27—Публикация

1988-08-23—Подача