Изобретение относится к области металлургии, в частности к способам получения стали в дуговой сталеплавильной печи.

Известен способ получения стали в электрической печи, включающий: получение кальциево-силикатного шлака с высоким содержанием извести во время периодов плавления и рафинирования, включающих нагревание шихты для получения стали в электрической сталеплавильной печи; введение кондиционера для шлака, состоящего из смеси обожженного до полного спекания магнезита (с содержанием от 35 до 94% MgO), легко обожженного магнезита, связующего вещества и углеродсодержащей добавки. Размер гранул в кондиционере для шлака: по меньшей мере 30% больше 0,2 мм и 40-80% менее 8 мм. При этом кондиционер для шлака вводят в количестве, достаточном для повышения уровня MgO в шлаке от 5 до 22%, кондиционер для шлака добавляют поэтапно на протяжении плавления и рафинирования во время работы электрической печи (RU 2005135628 от 16.11.2005, С21С 5/00).

К недостаткам способа относится:

1. Получение в электросталеплавильной печи кальциево-силикатного шлака. Связано это с тем, что только получение железистых шлаков с одновременно высоким содержанием оксида кальция позволяет эффективно проводить одну из важнейших операций электросталеплавильного производства - дефосфорацию. Кроме того, магнезиальный защитный гарнисаж представляет собой в основном ферриты магния, образование которых невозможно при использовании в электросталеплавильном процессе только кальциево-силикатного шлака.

2. Размер гранул кондиционера для шлака достаточно мал, что приводит к повышенному выносу с пылью и низкому усвоению.

3. Использование обожженного для полного спекания магнезита приводит к образованию труднорастворимой структуры, что увеличивает время получения шлака, насыщенного оксидом магния. В результате первичные сталеплавильные шлаки оказываются ненасыщенными MgO, что влечет за собой протекание износа футеровки с начала плавки до завершения усвоения магнезиального кондиционера.

4. Отсутствие в составе кондиционера оксида кальция в виде легкоплавких ферритов кальция. Это приводит к тому, что, несмотря на быстрое растворение связующего вещества, тугоплавкие частицы спеченного магнезита усваиваются шлаком медленней легкоплавких соединений. В результате первичные сталеплавильные шлаки оказываются ненасыщенными MgO, что влечет за собой протекание износа футеровки с начала плавки до завершения усвоения магнезиального кондиционера.

Известны способы получения стали в дуговой электросталеплавильной печи, включающие завалку в печь металлолома и чугуна, расплавление металлошихты, окисление кислородом, дефосфорацию стали путем присадки железной руды или агломерата и извести. При этом известь вводят в составе смеси, содержащей известково-магнезиальный ожелезненный флюс и известь при соотношении флюса к извести (0,15-0,50):1 в количестве 2,5-4,0% от массы плавки до достижения концентрации в шлаке MgO=8-15%, CaO 35-55%. Производят продувку газообразным кислородом для получения концентрации FeO не менее 15%. Скачивают шлак через порог рабочего окна и выпускают сталь в ковш. При выпуске стали в ковш осуществляют отсечку печного шлака. Присаживают в ковш известь в количестве 1,7-2,5% от массы жидкой стали и необходимые раскислители и легирующие (RU 2269577 от 13.07.2004, С21С 5/52, RU 2269578 от 13.07.2004, С21С 5/52).

Существенным недостатком использования известково-магнезиального ожелезненного флюса в указанных способах является низкое насыщение шлакового расплава оксидами магния в период продувки плавки и достаточно высокий расход данного флюса, что требует значительных затрат тепла. Кроме этого, высокое содержание в ожелезненном известково-магнезиальном флюсе оксидов кальция приводит под воздействием влаги атмосферы в процессе транспортировки и хранения к образованию значительного количества соединений Са(ОН)2, что способствует насыщению металла водородом в процессе продувки металла при присадке данного флюса.

Технология производства стали в дуговых сталеплавильных печах (ДСП) связана с формированием окисленного шлака, оказывающего негативное воздействие на футеровку агрегата. В связи с этим разработка методов снижения химического воздействия шлаков на огнеупорную футеровку является актуальной задачей.

Технический результат предлагаемого изобретения состоит в увеличении стойкости огнеупорной футеровки электросталеплавильной печи и повышении степени дефосфорации.

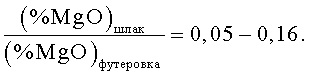

Указанный технический результат достигается тем, что в способе получения стали в дуговой электропечи, включающем завалку в печь шихты, ее нагрев, плавление, введение магнезиально-известкового флюса, порциями на протяжении плавления и рафинирования во время работы печи, продувку кислородом, согласно предлагаемому изобретению в качестве магнезиально-известкового флюса используются гранулы бикерамического состава, причем гранулы бикерамического состава вводят в количестве, обеспечивающем достижение соотношения между содержанием оксида магния в шлаке и футеровке

При необходимости дополнительно вводят железную руду до повышения содержания в шлаке окислов железа в пересчете на FeO не менее 12% (мас.)

Использование магнезиально-известкового флюса в виде гранул бикерамического состава с определенным градиентом химического состава, характеризующегося неравномерным содержанием основных оксидов в оболочке и ядре гранулы, позволяет обеспечить во флюсе высокую долю оксида кальция как связанного в легкоплавкие ферриты кальция, так и в виде свободной извести, защищенной от гидратации магнезиальной оболочкой. Химический состав материала представлен таблицей 1.

Бикерамический состав магнезиально-известкового флюса представлен следующим образом. Ядром гранулы является зерно доломита, на поверхности которого за счет высокотемпературного воздействия его с железистой компонентой сырьевой шихты образуются низкоплавкие фазы, такие как ферриты кальция и силикаты. Ядро гранулы приобретает термопластичное состояние, которое способствует налипанию на него магнезиальной составляющей, при этом происходит рост гранулы и пропитка ее легкоплавкими фазами. Рост гранулы прекращается по мере расхода легкоплавких фаз, связанного с пропиткой магнезии.

Центральная зона гранулы (ядро) содержит до 75% оксида кальция, до 25% периклаза, до 4% феррита кальция и до 2% силикатов, а периферийная, блокирующая доступ влаги воздуха к центру, включает до 90% периклаза, до 7% «замоноличенного» феррита кальция и до 5% силикатов магния и кальция.

Ферриты кальция обеспечивают быстрое растворение флюса, что крайне важно для ковшевого шлака. Свободная известь повышает основность ковшевого шлака, улучшая его рафинировочные свойства.

Диапазон значений соотношения содержания оксида магния в шлаке и футеровке в пределах 0,05-0,16 обеспечивает достаточную вязкость шлака, а также способствует созданию на поверхности огнеупоров защитного слоя (гарнисажа).

При расходе магнезиально-известкового флюса в общем количестве, обеспечивающем достижение соотношения между содержанием оксида магния в шлаке и футеровке  имеет место высокий градиент химического потенциала между футеровкой и шлаком, что приводит к быстрому переходу оксида магния из футеровки в шлак, т.е. физико-химическому износу футеровки.

имеет место высокий градиент химического потенциала между футеровкой и шлаком, что приводит к быстрому переходу оксида магния из футеровки в шлак, т.е. физико-химическому износу футеровки.

При расходе магнезиально-известкового флюса в общем количестве, обеспечивающем достижение соотношения между содержанием оксида магния в шлаке и футеровке  - градиент химического потенциала между футеровкой и шлаком мал, и износ практически не происходит, но вязкость ковшевого шлака оказывается слишком велика для протекания рафинировочных процессов внепечной обработки.

- градиент химического потенциала между футеровкой и шлаком мал, и износ практически не происходит, но вязкость ковшевого шлака оказывается слишком велика для протекания рафинировочных процессов внепечной обработки.

При содержании FeO в шлаке менее 12% коэффициент распределения фосфора между металлом и шлаком имеет в различных условиях недостаточно высокие значения, что термодинамически препятствует переходу фосфора из металлического расплава в шлак и снижает эффективность рафинирования.

Заявляемый способ был реализован при выплавке стали в ДСП-100. Выплавка производилась по следующей схеме. Завалка состояла из металлолома и чугуна. Также были выполнены плавки без применения чугуна. Известково-магнезиальный флюс в виде гранул бикерамического состава (гранулы размерами от 4 до 40 мм (75% от 4 до 15 мм) присаживали в печь совместно с первой порцией извести через сводовое загрузочное устройство порциями по 100 кг до общего расхода 5-10 кг/т. При этом обеспечивалось соотношение между содержанием оксида магния в шлаке и футеровке в пределах 0,05-0,16, а содержание окислов железа в пересчете на FeO в шлаке более 12%.

Выпуск стали производили с отсечкой печного шлака. По расплавлению металлошихты и перед выпуском плавки отбирали пробы металла и шлака.

При проведении опытных плавок экспериментально установлено, что оптимальной является технология, осуществляемая по предложенному способу, который позволяет повысить степень дефосфорации, увеличить срок эксплуатации футеровки ДСП на 10-20%, увеличить суточную производительность ДСП и снизить себестоимость жидкой стали.

Использование известково-магнезиального флюса в виде гранул бикерамического состава в практике электросталеплавильного производства позволяет формировать эффективные рафинировочные шлаки, снижать их агрессивное воздействие на футеровку и способствует возникновению защитного шлакового гарнисажа на поверхности футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2393235C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС | 2008 |

|

RU2363737C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| Способ выплавки стали в дуговой электросталеплавильной печи | 2021 |

|

RU2757511C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2269577C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2007 |

|

RU2364632C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

Изобретение относится к области металлургии, в частности к способу получения стали в дуговой сталеплавильной печи. Способ включает завалку в печь шихты, ее нагрев, плавление, введение магнезиально-известкового флюса порциями на протяжении плавления и рафинирования во время работы печи, продувку кислородом. В качестве магнезиально-известкового флюса используют гранулы бикерамического состава. Гранулы бикерамического состава вводят в количестве, обеспечивающем достижение соотношения между содержанием оксида магния в шлаке и футеровке печи (%MgO)шлак/(%MgO)футеровка=0,05-0,16. Дополнительно вводят железную руду до повышения содержания в шлаке окислов железа в пересчете на FeO не менее 12 мас.%. Использование изобретения обеспечивает увеличение стойкости футеровки печи и повышение степени дефосфорации за счет корректировки шлакового режима. 1 з.п. ф-лы, 1 табл.

1. Способ получения стали в дуговой электропечи, включающий завалку в печь шихты, ее нагрев, плавление, введение магнезиально-известкового флюса порциями на протяжении плавления и рафинирования во время работы печи, продувку кислородом, отличающийся тем, что в качестве магнезиально-известкового флюса используют гранулы бикерамического состава, которые вводят в количестве, обеспечивающем достижение соотношения между содержанием оксида магния в шлаке и футеровке печи

2. Способ по п.1, отличающийся тем, что дополнительно вводят железную руду до повышения содержания в шлаке окислов железа в пересчете на FeO не менее 12 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2269577C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2008 |

|

RU2381279C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС | 2008 |

|

RU2363737C1 |

| JP 52076214 A, 27.06.1977 | |||

| JP 11323424 A, 26.11.1999 | |||

| СПОСОБ РАБОТЫ МАГНИТОТЕПЛОВОГО УСТРОЙСТВА | 2001 |

|

RU2199025C1 |

Авторы

Даты

2011-10-10—Публикация

2010-03-29—Подача