Изобретение относится к области черной металлургии, в частности к выплавке стали в дуговой электросталеплавильной печи.

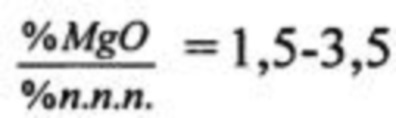

В известном способе, включающем завалку металлошихты и шлакообразующих материалов, их нагрев и расплавление, проведение окислительного рафинирования путем продувки ванны кислородом со вспениванием шлака, подачу в печь магнезиального материала, выпуск плавки с оставлением в печи части металла и шлака, в качестве магнезиального материала подают материал, содержащий гидроксид магния, при соотношении содержания оксида магния к потерям при прокаливании  , с подачей магнезиального материала после выпуска части шлака периода рафинирования металла и/или в конце плавки до начала слива металла в ковш с дополнительной подачей или без дополнительной подачи углеродсодержащего материала для вспенивания шлака. Магнезиальный материал вводят в печь в количестве 1-10 кг/т стали [Патент RU № 2645170, МПКC21C5/52, F27B3/08, 2018].

, с подачей магнезиального материала после выпуска части шлака периода рафинирования металла и/или в конце плавки до начала слива металла в ковш с дополнительной подачей или без дополнительной подачи углеродсодержащего материала для вспенивания шлака. Магнезиальный материал вводят в печь в количестве 1-10 кг/т стали [Патент RU № 2645170, МПКC21C5/52, F27B3/08, 2018].

Для условий выплавки стали с расплавлением всей заваливаемой металлошихты негативным моментом присадки материала с высоким содержанием потерь при прокаливании, обладающего высоким охлаждающим эффектом, является пониженный показатель температуры выпускаемого из печи в ковш металла. Соответственно, в условиях дальнейшей обработки стали на установке печь-ковш требуется дополнительный расход электроэнергии для нагрева до заданной температуры.

Наиболее близким по технической сущности к предлагаемому способу является способ выплавки стали в дуговой электросталеплавильной печи, включающий подачу в печь в качестве металлошихты металлолома и жидкого чугуна, расплавление металлолома, присадку шлакообразующих материалов, продувку кислородом, выпуск плавки, согласно изобретению заливку жидкого чугуна в печь осуществляют в количестве 40-70% от массы металлошихты, после чего осуществляют продувку ванны кислородом с расходом 1800-2200 нм3/час в течение 12-25% времени продувки, затем расход кислорода увеличивают до 5000-7000 нм3/час и осуществляют продувку в заданном режиме в течение 28-40% времени продувки, далее расход кислорода снижают до 3000-5000 нм3/час и в заданном режиме ведут продувку до ее окончания. В течение периода продувки ванны с расходом кислорода 5000-7000 нм3/час осуществляют ввод коксового порошка в количестве 25-60 кг/мин. В качестве шлакообразующих материалов присаживают известь в количестве 15-65 кг/т стали и/или известняк в количестве 2-20 кг/т стали и доломит в количестве не более 10 кг/т стали [Патент RU № 2543658, МПК C21C5/52, 2015].

Недостатком способа выплавки стали с применением доломита является низкая эффективность доломита по насыщению оксидом магния формируемого агрессивного высокотемпературного шлака пониженной основности в условиях повышения доли заливаемого чугуна на плавках. Как правило, доломит содержит менее 40 масс. % оксида магния и не менее 55 масс. % оксида кальция, полученный высокотемпературным обжигом обладает низкой скоростью растворения, особенно в шлаках с повышенным содержанием оксида кремния и пониженным содержанием оксидов железа. В условиях взаимодействия доломита с избыточным оксидом кремния на поверхности кусков образуется тугоплавкая корочка двухкальциевого и трёхкальциевого силикатов, температура плавления которых составляет более 2000 °С. Соответственно процесс растворения доломита проходит медленно, а содержание оксида магния в формируемом шлаке недостаточно для его насыщения, что не позволяет эффективно защищать футеровку печи, особенно в агрессивный период образования шлака низкой основности.

Чем выше доля заливаемого на плавку горячего жидкого чугуна и выше содержание кремния в нём, тем меньше основность формируемого шлака. В шлаках пониженной основности сложно эффективно проводить дефосфорацию металла, а как известно, чем выше доля чугуна на плавке, тем больше вносится фосфор, для удаления которого нужен не только рост массы основного шлака, но и формирование легкоплавких фаз ферритов кальция при сопутствующем охлаждении металла до требуемого уровня температуры. Чем ниже основность шлака и выше температура, тем выше предел растворимости оксида магния в шлаке по ходу плавки, соответственно выше износ периклазовой футеровки печи, что требует дополнительных затрат масс для проведения горячих ремонтов.

В предлагаемом способе поставлена задача: снизить содержание фосфора в металле, сократить износ футеровки дуговой электросталеплавильной печи и расход масс для горячего ремонта.

Технический результат достигается тем, что в известном способе, включающем подачу в печь в качестве металлошихты металлолома и жидкого чугуна, расплавление металлолома, присадку шлакообразующих известковых и магнезиального материалов, продувку кислородом, ввод коксового порошка, выпуск плавки, согласно изобретению, после заливки жидкого чугуна в качестве магнезиального материала присаживают бруситсодержащий флюс, состоящий на 70-95 мас. % из гидроксида магния и 5-30 мас. % примесей, с расходом, изменяющимся в зависимости от доли жидкого чугуна на плавку, в количестве 1-3 кг/т стали на каждые 10 % заливаемого чугуна от массы металлошихты. Во время выпуска плавки после наполнения ковша металлом в печи оставляют часть металла и шлака для следующей плавки. Дополнительно осуществляют присадку бруситсодержащего флюса после выпуска части шлака периода окислительного рафинирования металла и не позднее 2 мин до начала до слива металла в ковш.

Сущность предложенного способа заключается в следующем.

Бруситсодержащий флюс, состоящий на 70-95 мас. % из гидроксида магния, не только обладает высокой скоростью растворения в шлаке, за счёт низкой температуры дегидратации 350-500 °С, приводящей к физическому разрыву кусков флюса, но и обладает охлаждающей способностью, что даёт возможность регулирования температурного режима ведения плавки при повышении доли жидкого чугуна в металлошихте. Физический разрыв кусков флюса приводит к увеличению поверхности взаимодействия магнезиального материала с шлаком, соответственно ускоряется взаимодействие оксида магния с оксидами кремния и железа, приводя к быстрому насыщению шлака оксидом магния из флюса, а не из рабочего слоя футеровки печи. Вводимый в печь из флюса, оксид магния реагирует с избыточным оксидом кремния в шлаке с образованием фаз мервинита 3СаО⋅MgO⋅2SiO2 (tпл ~ 1575°C) и монтичеллита CaO⋅MgO⋅SiO2 (tпл ~ 1500°C), препятствуя образованию тугоплавких силикатов кальция: ларнита 2CaO⋅SiO2 (tпл ~ 2130°C) и алита 3CaO⋅SiO2 (tпл ~ 2070°C), повышая основность шлака. Повышение основности шлака при сопутствующем снижении температуры способствует качественному проведению дефосфорации металла.

В результате физико-химического взаимодействия бруситсодержащего флюса с шлаком по ходу плавки формируются тугоплавкие соединения железа магнезиовюстита MgO⋅FeO (tпл ~ 1830°C) и магнезиоферрита MgO⋅Fe2O3 (tпл ~ 1730°C), которые оказывают торкретирующее воздействие на футеровку, оседая на рабочем слое с образованием шлакового гарнисажа повышенной стойкости. Формирование шлакового гарнисажа на рабочем слое огнеупоров от плавки к плавке способствует не только снижению износа рабочего слоя футеровки, но и позволяет сократить частоту горячих ремонтов печи, таким образом снижая удельные расходы дорогостоящих масс и продолжительность простоя печи. Образование в составе шлака тугоплавких ферритов магния не влияет на показатель вязкости шлака, работающего на дефосфорацию, т.к. улучшается растворение известковых материалов, а более вязкие компоненты шлака оседают на стены печи, таким образом формируется основной шлак необходимой жидкоподвижности для проведения качественной дефосфорации металла.

Поставленная задача не решается в случае применения магнезиального материала, в котором содержание гидроксида магния Mg(OH)2 составляет менее 70 масс. % и примесей более 30 мас. %, так как увеличение в составе примесей ведёт к снижению эффекта быстрого распада куска флюса и к замедлению насыщения шлака оксидом магния. В большинстве случаев такими магнезиальными примесями могут являться необожжённые минералы: сырой магнезит c температурой декарбонизации в пределах 600-800°С без эффекта ускоренного распада куска в мелочь, кремнийсодержащие серпентин или дунит, которые при температурах выше 450°С могут образовывать в структуре флюса тугоплавкий форстерит с tпл ~ 1890°C. Нецелесообразно введение в шихту при производстве бруситового флюса обожжённых магнезиальных и известковых материалов, при снижении в его составе гидроксида магния Mg(OH)2 менее 70 масс. %, так как повышается не только тугоплавкость флюса, но и снижается его охлаждающая способность. Содержание гидроксида магния в составе бруситсодержащего флюса более 95 масс. % ограничивается обязательным наличием примесей, основными из которых являются серпентин, оливин, карбонаты магния и кальция и другие следы минералов, удаление которых менее 5 масс. % возможно только дополнительным обогащением и сепарацией пород брусита, что значительно увеличит стоимость флюса, практически не меняя его эффективность при выплавке стали.

Не решается поставленная задача в случае расхода бруситсодержащего флюса менее 1 кг/т стали на каждые 10 % заливаемого чугуна от массы металлошихты, так как вносимого бруситсодержащим флюсом оксида магния на плавку будет недостаточно для насыщения шлака, что приведёт к растворению оксида магния из футеровки печи. Недопустимо превышение расхода флюса более 3 кг/т стали на каждые 10 % заливаемого чугуна от массы металлошихты, что приведёт к переохлаждению плавки, появлению неравномерных шлакометаллических наморозок на стенках и днище печи, для растворения которых потребуются дополнительные затраты электроэнергии и кислорода.

Необходимость оставления части шлака и металла в печи их масса для следующей плавки определяется сталеплавильщиками в зависимости от выплавляемой марки по требуемому содержанию фосфора в металле, массы и состава заливаемого чугуна в печь, необходимости проведения горячих ремонтов и других организационных условий электросталеплавильного производства.

Режим присадки бруситсодержащего флюса после заливки жидкого чугуна, в том числе постепенной подачи флюса после выпуска части шлака периода окислительного рафинирования металла и\или в конечный период плавки с окончанием подачи не позднее 2 мин до начала слива металла в ковш, также определяется сталеплавильщиками в зависимости от доли заливаемого в печь жидкого чугуна, его температуры и содержания кремния, маркой стали, требуемой температурой металла на выпуске, наличия или отсутствия шлака предыдущей плавки и необходимостью оставления шлака на следующую плавку, состоянием футеровки печи и периодом её работы по стойкости. Ограничение времени окончания подачи флюса связано с необходимостью его усвоения шлаком и избегания его неравномерных наростов на стенки печи.

Сопоставление заявляемого способа выплавки стали в дуговой электросталеплавильной печи со способом, выбранным за прототип, показывает, что применение после заливки жидкого чугуна бруситсодержащего флюса, состоящего на 70-95 мас. % из гидроксида магния и 5-30 мас. % примесей, с расходом в количестве 1-3 кг/т стали на каждые 10 % заливаемого чугуна от массы металлошихты, проведение постепенной подачи флюса после выпуска части шлака периода окислительного рафинирования металла и/или в конечный период плавки с окончанием подачи не позднее 2 мин до начала слива металла в ковш, в условиях оставления или без оставления части металла и шлака для следующей плавки, обеспечивает требуемое содержание фосфора в металле, позволяет снизить износ футеровки дуговой электросталеплавильной печи и расход масс для горячего ремонта. Таким образом, предложенное техническое решение соответствует критерию «новизна».

Способ осуществляется следующим образом.

В дуговую электросталеплавильную печь заваливают металлолом и известь, после прогрева и оседания металлолома осуществляют подвалку металлолома и заливку жидкого чугуна. Нагрев, расплавление металлолома и выплавку проводят при регулируемых мощностях дуги и режимах работы газокислородных горелок и кислородной фурмы. По ходу выплавки стали проводят частичное удаление шлака из печи, вспенивая его подачей коксового порошка. Ведут окислительное рафинирование металла с корректировкой шлака шлакообразующими материалами. В состав шлакообразующих материалов входит известь, известняк и магнезиальный материал, в виде бруситсодержащего флюса, состоящего на 70-95 масс. % из гидроксида магния и 5-30 масс. % примесей, с заявленным расходом в зависимости от доли жидкого чугуна на плавку, что обеспечивает требуемые показатели основности шлака и содержания в нем оксида магния по ходу плавки. После достижения температуры и содержания углерода, фосфора требуемым показателям выплавляемой марки проводят выпуск плавки.

Заявляемый способ получения стали был реализован при выплавке низкоуглеродистой стали марки 09Г2С и среднеуглеродистой стали 20 в 150-тонных дуговых электропечах с мощностью трансформатора 90 МВА.

Варианты реализации способа приведены в таблице.

Во всех вариантах после заливки чугуна по ходу плавки постепенно подавали бруситсодержащий флюс, при регулируемой скорости подачи в пределах 300-500 кг/мин, с разным содержанием гидроксида магния в пределах заявленного состава флюса и его расхода:

вариант 1 - флюс состоял из 70 масс. % гидроксида магния и 30 масс. % примесей, при заявленном удельном расходе 3 кг/т стали на каждые 10 % заливаемого чугуна, постепенно подавался в печь после схода части рафинировочного шлака и в конечный период плавки, с прекращением подачи флюса не позднее 2 мин до начала слива металла в ковш с последующим оставлением части металла и шлака в печи для проведения следующей плавки;

вариант 2 - флюс состоял из 80 масс. % гидроксида магния и 20 масс. % примесей, постепенно подавался в печь после схода части рафинировочного шлака, при заявленном удельном расходе 2 кг/т стали на каждые 10 % заливаемого чугуна;

вариант 3 - флюс состоит из 95 масс. % гидроксида магния и 5 масс. % примесей, при заявленном удельном расходе 1 кг/т стали на каждые 10 % заливаемого чугуна, с подачей в конечный период плавки за 5 мин. до выпуска, в ходе которой часть металла и шлака оставлена в печи для проведения следующей плавки.

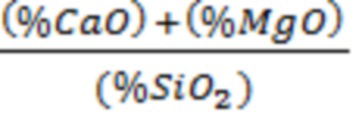

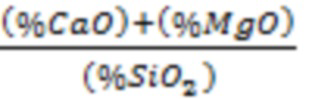

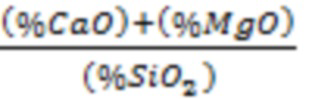

Определено (таблица), что на всех плавках, проведённых по вариантам заявленного способа, расход электроэнергии, кислорода и природного газа соответствовал уровню плавок способа-прототипа, проведённых с одинаковой долей жидкого чугуна в металлошихте. Основность шлака  в конце плавок заявленного способа была выше на 0,1-0,2 ед., соответственно содержание фосфора в металле ниже на 0,001-0,002 %, чем показатели плавок известного способа.

в конце плавок заявленного способа была выше на 0,1-0,2 ед., соответственно содержание фосфора в металле ниже на 0,001-0,002 %, чем показатели плавок известного способа.

Для определения влияния выплавки стали заявленного и известного способов на износ футеровки дуговой электросталеплавильной печи проведено по 300 плавок. Износ футеровки конвертера определяли методом сканирования остаточной толщины футеровки перед проведением плавок и после проведения плавок заявленного способа и способа-прототипа. Установлено, что скорость износа футеровки на плавках заявленного способа ниже в 2 раза, чем при выплавке стали известным способом. Анализ изменения расхода масс для горячего ремонта футеровки показал снижение удельных затрат торкрет-массы на 0,1 кг/т стали после проведения плавок заявленного способа.

Таблица

Показатели плавок, проведённых в конвертере по вариантам заявленного способа и по примерам известного способа-прототипа

Вес твёрдой металлозавалки на плавку, кг/т

Вес жидкого чугуна на плавку, кг/т

Доля жидкого чугуна в металлошихте, %

Содержание в чугуне:

[Si]ч, %

[P]ч, %

Температура чугуна, °С

Расход шлакообразующих материалов:

Известь, кг/т стали

Известняк, кг/т стали

Доломит, кг/т стали

Бруситсодержащий флюс, кг/т

Расход коксового порошка, кг/т

Расход электроэнергии, кВт·ч/т

Расход кислорода, нм3/т

Расход природного газа, нм3/т

Содержание в металле в конце плавки:

[C], %

[P], %

Основность шлака

в конце плавки, ед.

в конце плавки, ед.

Содержание в шлаке (MgO) в конце плавки, %

Температура металла в конце плавки, °С

672

448

40

0,5

0,080

1480

32

10

0

12

4

245

38

8,6

0,09

0,008

3,7

8,3

1640

840

280

25

0,6

0,100

1490

20

12

0

5

4,5

260

46

8,1

0,10

0,009

3,2

5,0

1630

504

616

55

0,3

0,070

1460

32

16

0

5,5

3

240

33

8,9

0,12

0,010

3,5

4,5

1650

672

448

40

0,4

0,080

1480

32

14

4

0

4,5

245

38

8,5

0,09

0,010

3,5

3,0

1640

504

616

55

0,3

0,070

1470

32

16

10

0

3,5

240

33

8,9

0,12

0,011

3,4

4,3

1650

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2269577C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2007 |

|

RU2364632C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2021 |

|

RU2770657C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2430973C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

Изобретение относится к области черной металлургии, в частности к выплавке стали в дуговой электросталеплавильной печи. Осуществляют подачу в печь в качестве металлошихты металлолома и жидкого чугуна, расплавление металлолома, присадку шлакообразующих известковых и магнезиального материалов, продувку кислородом, ввод коксового порошка, выпуск плавки, при этом после заливки жидкого чугуна в качестве магнезиального материала присаживают бруситсодержащий флюс, состоящий на 70-95 масс. % из гидроксида магния и 5-30 мас. % примесей, с расходом, изменяющимся в зависимости от доли жидкого чугуна на плавку, в количестве 1-3 кг/т стали на каждые 10 % заливаемого чугуна от массы металлошихты. Изобретение позволяет снизить содержание фосфора в металле, сократить износ футеровки печи и расход материалов для горячего ремонта. 2 з.п. ф-лы, 1 табл.

1. Способ выплавки стали в дуговой электросталеплавильной печи, включающий подачу в печь в качестве металлошихты металлолома и жидкого чугуна, расплавление металлолома, присадку шлакообразующих известковых и магнезиального материалов, продувку кислородом, ввод коксового порошка, выпуск плавки, отличающийся тем, что после заливки жидкого чугуна в качестве магнезиального материала присаживают бруситсодержащий флюс, состоящий на 70-95 мас.% из гидроксида магния и 5-30 мас.% примесей, с расходом, изменяющимся в зависимости от доли жидкого чугуна на плавку, в количестве 1-3 кг/т стали на каждые 10% заливаемого чугуна от массы металлошихты.

2. Способ по п. 1, отличающийся тем, что во время выпуска плавки после наполнения ковша металлом в печи оставляют часть металла и шлака для следующей плавки.

3. Способ по п. 1, отличающийся тем, что дополнительно осуществляют присадку бруситсодержащего флюса после выпуска части шлака периода окислительного рафинирования металла и не позднее 2 мин до начала слива металла в ковш.

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2013 |

|

RU2543658C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС | 2004 |

|

RU2278168C1 |

| CN 102719726 A, 10.10.2012 | |||

| US 5397379 A1, 14.03.1995. | |||

Авторы

Даты

2021-10-18—Публикация

2021-05-05—Подача