Изобретение относится к нефтяной и газовой промышленности, а именно к составам для изоляции зон поглощений в трещиновато-кавернозных коллекторах в условиях интенсивных (катастрофических) поглощений.

Известен состав для блокирования поглощающих пластов, состоящий из двух реагентов, в качестве первого из которых используют бентонитово-меловой раствор, содержащий, мас.%:

а в качестве второго реагента используют ингибированную соляную кислоту, содержащую, мас.%:

[Авторское свидетельство СССР №1802084, 5 МПК Е21В 33/138, з. №4890276, приоритет 23.10.1990 г., опубл. 15.03.1993 в бюл. №10].

Недостатком известного состава является низкая эффективность изоляции вследствие недостаточной пластической прочности образуемого блокирующего тампона. При последовательной закачке реагентов происходит недостаточное их перемешивание в условиях пласта за счет того, что бентонитово-меловой раствор продавливается в поры, и перемешивание с соляной кислотой ограничено лишь зоной их контакта. Вследствие ограниченного контакта реагентов невозможно получить прочный закупоривающий тампон. При взаимодействии соляной кислоты и бентонитово-мелового раствора образуется хлористый кальций, который находится в растворенном виде, что ограничивает закупоривающую способность образуемого геля и не позволяет надежно изолировать зону интенсивного поглощения.

Наиболее близким по технической сущности и совокупности существенных признаков является состав для изоляции зон поглощений, состоящий из двух реагентов, в качестве первого из которых используют бентонитово-меловой раствор, содержащий бентонитовый глинопорошок, мел технический, хлорид натрия и воду, а в качестве второго используют раствор сульфата алюминия, причем указанная смесь имеет следующее соотношение компонентов, мас.%:

при соотношении первого и второго реагентов 3-5:1 соответственно [Патент РФ №2277574, 8МПК С09К 8/467, з. №2004131406, приоритет 27.10.2004 г., опубл. 10.06.2006 в бюл. №16].

Недостатком данного состава является то, что образующийся тампон обладает относительно не высокой пластической прочностью, находящейся в пределах 2,15-2,68 кПа.

Задачей заявляемого технического решения является расширение ассортимента изолирующих составов, применяемых для ликвидации зон интенсивных (катастрофических) поглощений, и повышение пластической прочности тампона.

Поставленная задача в заявляемом составе для изоляции зон поглощений, состоящим из двух реагентов, в качестве одного из которых используют бентонитово-меловой раствор, содержащий бентонитовый глинопорошок, мел технический, хлорид натрия и воду, а в качестве другого используют водный раствор соли алюминия, решается тем, что бентонитово-меловой раствор дополнительно содержит силикат натрия при следующем соотношении компонентов, мас.%:

а другой реагент в качестве соли алюминия содержит полиоксихлорид алюминия при следующем соотношении компонентов, мас.%:

причем соотношение бентонитово-мелового раствора и раствора соли алюминия составляет 4,0-6,6:1 соответственно.

Отличием предлагаемого состава является то, что бентонитово-меловой раствор дополнительно содержит силикат натрия, а другой реагент в качестве соли алюминия содержит полиоксихлорид алюминия (ПОХА), а также новое соотношение компонентов.

Силикат натрия выпускается промышленностью по ТУ 5743-002-31178039-2001 в виде сухого концентрата и представляет собой порошкообразное вещество с силикатным модулем 1,8-3,2, хорошо растворимое в воде, который используется в качестве связующего материала для различных целей.

Известно, что силикат натрия широко используется в составах для изоляции водопритоков в скважине (Патенты РФ №№2064571, 2067157, 2081297).

Полиоксихлорид алюминия выпускается промышленностью по ТУ 6-09-05-1456-96 под названием «Аква-Аурат™-30» и представляет собой порошкообразное вещество, полностью растворимое в воде, с массовыми долями оксида алюминия 30±3% и хлора 38±3%, и предназначен для очистки питьевой и сточных вод в промышленности, сельском хозяйстве и бытовых целях; для водоподготовки ТЭЦ и котельных; а также для проклеивания бумаги в бумажной промышленности.

Известно использование полиоксихлорида алюминия в качестве сшивателя в способе разработки неоднородного нефтяного пласта, включающего закачку в пласт водной дисперсии коллоидных частиц полиакриламида, или полисахарида, или эфира целлюлозы 0,005-0,5 мас.%, содержащей в качестве хлорида алюминия полиоксихлорид алюминия 0,0015-0,1 мас.%. Закачка указанного состава за счет изменения фильтрационных и нефтевытесняющих параметров неоднородного пласта увеличивает охват пласта воздействием и повышает коэффициент нефтеотдачи. [Патент РФ №2298088, 8 МПК Е21В 43/22, С09К 8/88, з. №2005130438, приоритет 30.09.2005, опубл. 27.04.2007 в бюл. №12].

Известно также использование полиоксихлорида алюминия в качестве добавки в облегченном тампонажном растворе, включающем воду, клинкер, гипс, трепел, запеченную пыль с электрофильтров [Патент №2230883, 7 МПК Е21В 33/138, з. №2002109342, приоритет 10.04.2002, опубл. 20.06.2004 в бюл. №17].

Из известных источников научно-технической и патентной информации совместное использование силиката натрия в бентонитово-меловом растворе и раствора полиоксихлорида алюминия для изоляции зон интенсивных поглощений не выявлено.

В заявляемом составе силикат натрия при попадании в поры горной породы реагирует с породообразующими минералами, и в результате химической реакции образуется нерастворимый осадок силиката кальция (СаSiO3).

Na2SiO3+Са(ОН)2→СаSiO3↓+2NaOH

Полиоксихлорид алюминия участвует в сшивке компонентов бентонитово-мелового раствора и продуктов реакции, придавая образовавшемуся тампону повышенную прочность и устойчивость за счет получения дополнительных связей с образованием эластичной и разветвленной сетки.

В результате химических реакций полиоксихлорида алюминия с компонентами бентонитово-мелового раствора образуются нерастворимые гелеобразующие осадки гидроксида алюминия (Аl(ОН)3) и хлористого кальция (CaCl2) с выделением углекислого газа (CO2), который обеспечивает более интенсивное перемешивание состава и способствует ускорению реакции.

{[Аl(ОН)аСlb·nН2O]m}х+CaCO3+Н2О→Аl(ОН)3↓+CaCl2+CO2↑

Образовавшийся в процессе реакции гидроксид алюминия вступает в реакцию со щелочью с образованием алюмината натрия (NaAlO2) с последующим образованием кристаллического осадка гидроаргиллита (Al2O3·3H2O)

Al(OH)3+NaOH→NaAlO2+2H2O

NaAlO2+H2O→NaOH+HAlO2,

где HAlO2 - гидроокись алюминия, которая в щелочной среде при гидролизе образует гидроаргиллит

2HAlO2+2H2O→Al2O3·3H2O

Кроме того, непрореагировавший силикат натрия при контакте с полиоксихлоридом алюминия образует гидроксид алюминия (Al(OH)3), золь кремниевой кислоты (H2SiO3) и кристаллическое вещество - хлорид натрия (NaCl).

{[Al(OH)aClb·nH2O]m}x+Na2SiO3+H2O→Al(OH)3↓+H2SiO3↓+NaCl↓

В результате химических реакций происходит быстрое образование практически безводного тампона с более высокой по сравнению с составом-прототипом пластической прочностью (17,5-45,0 кПа), способного надежно закупорить околоскважинное пространство в зоне поглощения.

Экспериментально установлено, что совместное использование в заявляемом составе для изоляции зон поглощений бентонитово-мелового раствора, содержащего силикат натрия, и водного раствора полиоксихлорида алюминия при их соотношении 4,0-6,6:1 соответственно обеспечивает получение нового технического результата, заключающегося в повышении пластической прочности тампона, что повышает эффективность изоляции зон поглощений.

Таким образом, введение в один реагент состава для изоляции дополнительного компонента, замена во втором реагенте одного компонента на другой и новое соотношение реагентов позволили получить новый технический результат, заключающийся в повышении пластической прочности образовавшегося тампона, обеспечивающий повышение эффективности изоляции зон поглощений, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Для оценки эффективности заявляемого технического решения были проведены лабораторные исследования.

В качестве компонентов одного (I) реагента использовали:

- бентонитовый глинопорошок по ТУ 2-043-953-87;

- мел технический по ГОСТ 12085-88;

- хлорид натрия по ГОСТ 13830-91Е;

- сухой концентрат силиката натрия по ТУ 5743-001-31178039-2001;

- техническую воду.

Для приготовления другого (II) реагента использовали:

- полиоксихлорид алюминия по ТУ 6-09-05-1456-96;

- техническую воду.

Реагенты готовили следующим образом.

Предварительно приготовили раствор хлорида натрия плотностью 1180 кг/м3, для чего в 1000 мл воды растворили 283 г хлорида натрия.

Для приготовления бентонитово-мелового раствора (I реагента) взяли 1 л приготовленного раствора хлорида натрия, ввели в него 100 г бентонитового глинопорошка и перемешивали в течение 1 ч. Затем при постоянном перемешивании добавили 500 г порошкообразного мела и 20 г сухого концентрата силиката натрия и перемешивали в течение 4 ч. После чего замерили параметры исходного бентонитово-мелового раствора, которые составили: плотность -1410 кг/м3, растекаемость по конусу - 18 см, водоотдача 56 см3 за 30 мин.

Для приготовления 1 л раствора соли алюминия (II реагента) взяли 614 мл воды, в которой растворили 736 г ПОХА, затем замерили плотность, которая составила 1350 кг/м.

Пример 1. Для исследования характеристик образовавшегося тампона взяли 200 см3 исходного бентонитово-мелового раствора и при помешивании добавили в него 20 см3 раствора ПОХА. При этом содержание компонентов в I реагенте составило: бентонитовый глинопорошок 9,10 мас.%, мел 30,36 мас.%, хлорид натрия 10,90 мас.%, силикат натрия 0,16 мас.% и вода 49,48 мас.%; содержание компонентов во II реагенте составило: ПОХА 54,35 мас.% и вода 45,65 мас.%, а их объемное соотношение составило 10:1 соответственно. В результате химической реакции через 20 с произошло выпадение нерастворимых гелеобразующих осадков, и образовался прочный тампон. Затем на пластометре по методу академика П.А.Ребиндера произвели замер пластической прочности образовавшегося тампона, которая составила 10,5 кПа (опыт 1).

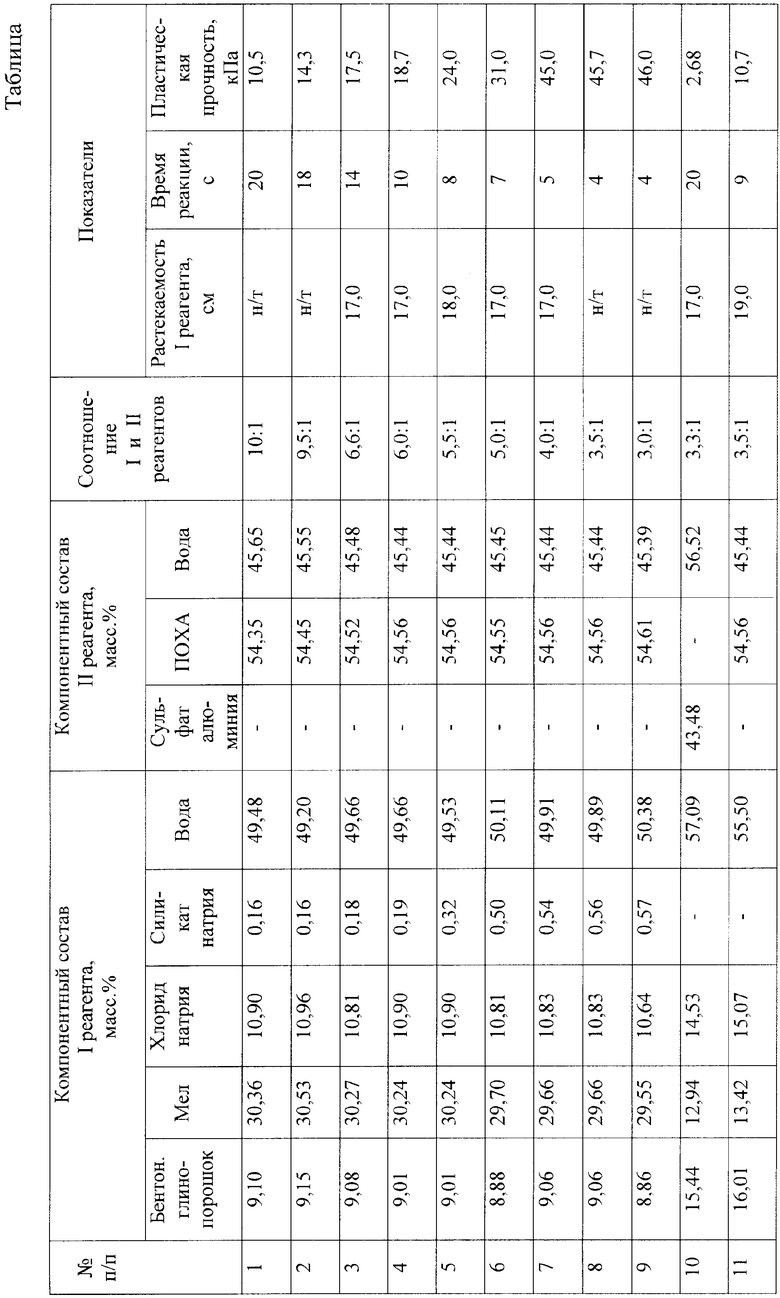

Аналогичным образом были проведены исследования составов при различных сочетаниях компонентов, а результаты отражены в таблице.

Были проведены также лабораторные исследования состава по прототипу. Для этого в 1 л раствора хлорида натрия ввели 300 г бентонитового глинопорошка и перемешивали 1 ч, затем при перемешивании ввели 250 г порошкообразного мела и перемешивали еще в течение 4 ч.

Для приготовления 1 л раствора сульфата алюминия в 565 г воды ввели 735 г кристаллогидрата сульфата алюминия, подогрели до температуры 90°С, полностью растворили и затем охладили до комнатной температуры, после чего замерили плотность, которая составила 1290 кг/м.

Пример 2. Взяли 200 см3 бентонитово-мелового раствора и при помешивании в него добавили 60 см3 раствора сульфата алюминия. При этом содержание компонентов в I реагенте составило бентонитового глинопорошка 15,44 мас.%, мела 12,94 мас.%, хлорида натрия 14,53 мас.% и воды 57,09 мас.%, содержание компонентов во II реагенте составило сульфата алюминия 43,48 мас.% и воды 56,52 мас.%, а их объемное соотношение составило 3,3:1 соответственно. В результате химической реакции через 20 с произошло выпадение нерастворимых осадков, и образовался прочный тампон. Затем на пластометре замерили пластическую прочность, которая составила 2,68 кПа (опыт 10).

Пример 3. Взяли 200 см3 этого же бентонитово-мелового раствора и добавили в него 57 см3 раствора ПОХА. При этом содержание компонентов в I реагенте составило бентонитового глинопорошка 16,01 мас.%, мела 13,42 мас.%, хлорида натрия 15,07 мас.% и воды 55,50 мас.%, содержание компонентов во II реагенте составило ПОХА 54,56 мас.% и воды 45,44 мас.%, а их объемное соотношение составило 3,5:1 соответственно. В результате химической реакции через 9 с произошло выпадение нерастворимых гелеобразующих осадков, и образовался прочный тампон. Затем на пластометре замерили пластическую прочность, которая составила 10,7 кПа (опыт 11).

У данного состава пластическая прочность значительно выше, чем у состава по прототипу (опыт 10), но при этом она все-таки значительно ниже, чем у заявляемого состава, отраженного в таблице (опыт 7), при добавлении одинакового количества ПОХА.

Анализ данных таблицы показал, что наиболее высокая пластическая плотность тампона составляет 17,5-45,0 кПа.

Авторами экспериментально установлено, что оптимальным содержанием компонентов в бентонитово-меловом растворе является их соотношение, мас.%:

а в растворе соли алюминия является оптимальным содержание компонентов, мас.%:

Установлено, что оптимальное содержание в заявляемом составе бентонитового глинопорошка находится в пределах 8,88-9,08 мас.%. При содержании глинопорошка более 9,08 мас.% повышается вязкость бентонитово-мелового раствора, что усложняет его прокачиваемость и снижается пластическая прочность тампона (опыт 1). При содержании глинопорошка менее 8,88 мас.% в I реагенте становится недостаточно твердой фазы для формирования тампона (опыт 9).

Оптимальное содержание технического мела составляет 29,66-30,27 мас.%. При содержании мела более 30,27 мас.% ухудшается прокачиваемость раствора и снижается пластическая прочность тампона (опыт 2). При содержании мела менее 29,66 мас.% в I реагенте становится недостаточно карбонатной составляющей для образования нерастворимых гелеобразующих осадков, из которых формируется тампон (опыт 9).

Оптимальное содержание хлорида натрия составляет 10,81-10,90 мас.%. Содержание хлорида натрия более 10,90 мас.% приводит к снижению пластической прочности тампона и повышению вязкости раствора (опыт 2). Содержание хлорида натрия менее 10,81 мас.% приводит к повышению вязкости раствора до непрокачиваемого (опыт 9).

Оптимальное содержание силиката натрия составляет 0,18-0,54 мас.%. Содержание силиката натрия менее 0,18 мас.% приводит к снижению пластической прочности тампона (опыт 1). Содержание силиката натрия более 0,54 мас.% приводит к повышению вязкости раствора до непрокачиваемого (опыт 8).

Оптимальное содержание полиоксихлорида алюминия (ПОХА) составляет 54,52-54,56 мас.%. Снижение содержания ПОХА менее 54,52 мас.% приводит к снижению пластической прочности тампона (опыт 2). Увеличение содержания ПОХА более 54,56 мас.% приводит к получению хрупкого тампона (опыт 9).

При этом оптимальное объемное соотношение I и II реагентов составляет 4,0-6,6:1 соответственно. При повышении соотношения более 6,6:1 повышается вязкость первого реагента до непрокачиваемого, увеличивается время на протекание химической реакции, происходит снижение пластической прочности, которая является недостаточной для создания изоляционного экрана в зоне катастрофических поглощений (опыт 2). При снижении соотношения менее 4,0:1 также происходит загустевание первого реагента до непрокачиваемого, пластическая прочность тампона повышается незначительно, и он становится хрупким, что может привести к его разрушению в скважине при создании нагрузок (опыт 8).

Для реализации заявляемого состава в промысловых условиях предварительно проводятся исследования. На основании результатов исследований производятся необходимые расчеты.

Необходимый объем образующегося тампона с учетом его пластической прочности рассчитывается индивидуально в каждом конкретном случае в зависимости от характеристики поглощающих пластов (пластового давления, приемистости пласта, открытой пористости пород и т.д.).

Заблаговременно приготавливают расчетный объем бентонитово-мелового раствора. Для этого в отдельную емкость заливают техническую воду, добавляют хлорид натрия и перемешивают 1 ч. Затем вводят бентонитовый глинопорошок и перемешивают 4 ч, после чего добавляют мел технический и сухой концентрат силиката натрия и перемешивают еще 1 ч, в результате получается исходный бентонитово-меловой раствор с заданными параметрами.

Также заблаговременно приготавливают раствор полиоксихлорида алюминия. Для этого в отдельную емкость загружают необходимое количество технической воды, в которой растворяют полиоксихлорид алюминия.

Использование состава осуществляют следующим способом.

В трубное пространство закачивают расчетный объем бентонитово-мелового раствора, который размещают в стволе скважины выше зоны поглощения. Затем в зону поглощения по трубному пространству закачивают буферную жидкость, раствор ПОХА, буферную жидкость, цементный раствор, продавочную жидкость. При достижении раствора ПОХА кровли зоны поглощения одновременно по трубному и затрубному пространствам закачивается продавочная жидкость. Одновременное закачивание продавочной жидкости производится до момента выхода из открытого конца бурильных труб раствора ПОХА. Далее при интенсивном перемешивании и в процессе химического взаимодействия практически мгновенно (4-14 с) образуются продукты реакции в виде прочного тампона, который закупоривает зону поглощения. После чего в стволе скважины в интервале зоны поглощения размещают цементный раствор, который взаимодействует с оставшимся непрореагировавшим раствором ПОХА, образуя цементный камень. После чего скважина оставляется на ожидание затвердевания цемента.

Преимущества заявляемого состава для изоляции зон поглощений:

- повышение надежности блокирования призабойной зоны за счет образования тампона с высокой пластической прочностью, составляющей 17,5-45,0 кПа;

- сокращение сроков твердения состава.

Были проведены опытно-промысловые испытания заявляемого состава для изоляции зон поглощений в 2007 году на скважинах №9044 Оренбургского НГКМ и №3 Царичанского месторождения при ликвидации катастрофических поглощений, где неоднократные попытки ликвидации поглощения с помощью установки цементных мостов с наполнителями и ускорителями сроков схватывания цементного раствора положительных результатов не дали. При применении заявляемого состава поглощение было ликвидировано за одну операцию.

Использование заявляемого состава позволяет расширить ассортимент реагентов, применяемых для изоляции зон катастрофических поглощений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2010 |

|

RU2431651C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2004 |

|

RU2277574C1 |

| БЛОКИРУЮЩИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ ПРИ БУРЕНИИ И КАПИТАЛЬНОМ РЕМОНТЕ СКВАЖИН | 2012 |

|

RU2487909C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2001 |

|

RU2211237C2 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД И КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2013 |

|

RU2554957C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2001 |

|

RU2205269C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ В СКВАЖИНЕ | 2012 |

|

RU2494228C1 |

| ОБЛЕГЧЕННЫЙ ИЗОЛЯЦИОННЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2010 |

|

RU2448999C1 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛОВ ВЫСОКОИНТЕНСИВНЫХ ПОГЛОЩЕНИЙ В СКВАЖИНЕ И АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379474C2 |

| ОБЛЕГЧЕННЫЙ БУРОВОЙ РАСТВОР (ВАРИАНТЫ) | 2017 |

|

RU2683456C1 |

Изобретение относится к нефтяной и газовой промышленности, а именно к составам для изоляции зон поглощений в трещиновато-кавернозных коллекторах в условиях интенсивных (катастрофических) поглощений. Технический результат - расширение ассортимента изолирующих составов, применяемых для ликвидации зон интенсивных (катастрофических) поглощений, и повышение пластической прочности тампона. В составе для изоляции зон поглощений, состоящем из двух реагентов, в качестве одного из которых используют бентонитово-меловой раствор, содержащий бентонитовый глинопорошок, мел технический, хлорид натрия и воду, а в качестве другого - раствор соли алюминия, бентонитово-меловой раствор дополнительно содержит силикат натрия при следующем соотношении компонентов, мас.%: бентонитовый глинопорошок 8,88-9,08, мел технический 29,66-30,27, хлорид натрия 10,81-10,90, силикат натрия 0,18-0,54, вода - остальное, а другой реагент в качестве соли алюминия содержит полиоксихлорид алюминия при следующем соотношении компонентов, мас.%: полиоксихлорид алюминия 54,52-54,56, вода - остальное, соотношение бентонитово-мелового раствора и раствора соли алюминия составляет 4,0-6,6:1 соответственно. 1 табл.

Состав для изоляции зон поглощений, состоящий из двух реагентов, в качестве одного из которых используют бентонитово-меловой раствор, содержащий бентонитовый глинопорошок, мел технический, хлорид натрия и воду, а в качестве другого используют водный раствор соли алюминия, отличающийся тем, что бентонитово-меловой раствор дополнительно содержит силикат натрия, при следующем соотношении компонентов, мас.%:

а другой реагент в качестве соли алюминия содержит полиоксихлорид алюминия, при следующем соотношении компонентов, мас.%:

причем соотношение бентонитово-мелового раствора и раствора соли алюминия составляет 4,0-6,6:1 соответственно.

| СПОСОБ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2004 |

|

RU2277574C1 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2005 |

|

RU2298088C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2002 |

|

RU2230883C2 |

| Способ блокирования поглощающих пластов | 1990 |

|

SU1802084A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2009-11-20—Публикация

2008-01-09—Подача