Изобретение относится к сахарному производству, а именно к устройствам для очистки жидких полупродуктов, и может быть использовано при чистке диффузионного сока и клеровки сахара-сырца в различных схемах очистки сахарного производства.

Известен сатуратор для свеклосахарного производства (см. патент РФ 1787166, МПК C13D 3/04, 1993, БИ №1), содержащий цилиндрический корпус с коническим днищем, снабженный технологическими патрубками и размещенными в его нижней части перфорированными перегородками в виде упругих мембран для диспергирования потока сатурационного газа, и расположенное в верхней части цилиндрического корпуса устройство для отделения капель сока от сатурационного газа, представляющее собой усеченный конус с продольными винтообразными канавками на внутренней поверхности, прикрепленный большим основанием к стенке цилиндрического корпуса с образованием снаружи полости для сбора выделившихся капель, сообщенный с полостью цилиндрического корпуса, расположенной под усеченным конусом.

Недостатком данного сатуратора является энергоемкость процесса сатурации, обусловленная значительными тепловыми потерями через вертикальную стенку цилиндрического корпуса сатуратора, что вызвано малым суммарным термическим сопротивлением материала конструкции и пограничного слоя стекающего с усеченного конуса сока.

Известен сатуратор для свеклосахарного производства (см. патент РФ 2196830, МПК C13D 3/04, 1993, опубл. 20.01.2003), содержащий цилиндрический корпус с коническим днищем, снабженный технологическими патрубками и размещенными в его нижней части перфорированными перегородками в виде упругих мембран для диспергирования потока сатурационного газа, и расположенное в верхней части цилиндрического корпуса устройство для отделения капель сока от сатурационного газа, представляющее собой усеченный конус с продольными винтообразными канавками на внутренней поверхности, прикрепленный большим основанием к стенке цилиндрического корпуса с образованием снаружи полости для сбора выделившихся капель, сообщенный с полостью цилиндрического корпуса, расположенной под усеченным конусом, при этом в цилиндрическом корпусе диаметрально расположены, по меньшей мере, четыре гибкие сливные трубки, заглушенные на нижнем торце, причем в стенке каждой трубки по длине выполнены суживающиеся сопла для подвода сока из полости сбора на внутреннюю поверхность цилиндрического корпуса и образования на ней пленки жидкости.

Недостатком данного сатуратора является снижение эффективности отделения капель усеченным конусом при длительной эксплуатации из-за образования пленочной конденсации на внутренней поверхности винтообразных канавок, приводящей к уменьшению температурного градиента между движущимся парогазовым потоком и материалом корпуса устройства для отделения капель сока.

Технической задачей предлагаемого изобретения является поддержание при длительной эксплуатации нормированных теплофизических параметров массообмена на поверхности усеченного конуса, что обеспечивает эффективное отделение капель сока, т.е. устраняет его непроизводственные потери.

Технический результат по поддержанию эффективного процесса сатурации при длительной эксплуатации достигается тем, что сатуратор, содержащий цилиндрический корпус с коническим днищем, снабженный технологическими патрубками и размещенными в его нижней части перфорированными перегородками в виде упругих мембран для диспергирования потока сатурационного газа, и расположенное в верхней части цилиндрического корпуса устройство для отделения капель сока от сатурационного газа, представляющее собой усеченный конус с продольными винтообразными канавками на внутренней поверхности, прикрепленный большим основанием к стенке цилиндрического корпуса с образованием снаружи полости для сбора выделившихся капель, сообщенный с полостью цилиндрического корпуса, расположенной под усеченным конусом, при этом в цилиндрическом корпусе диаметрально расположены, по меньшей мере, четыре гибкие сливные трубки, заглушенные на нижнем торце, причем в стенке каждой трубки по длине выполнены суживающиеся сопла для подвода сока из полости сбора на внутреннюю поверхность цилиндрического корпуса и образования на ней пленки жидкости, при этом продольные винтообразные канавки на внутренней поверхности устройства для отделения капель сока от сатурационного газа, представляющего собой усеченный конус, выполнены с профилем в виде «ласточкина хвоста», а корпус устройства для отделения капель сока в виде усеченного конуса выполнен из биметалла, причем материал внутренней поверхности с винтообразными канавками имеет коэффициент теплопроводности в 1,5-2,0 раза выше, чем коэффициент теплопроводности материала внешней поверхности.

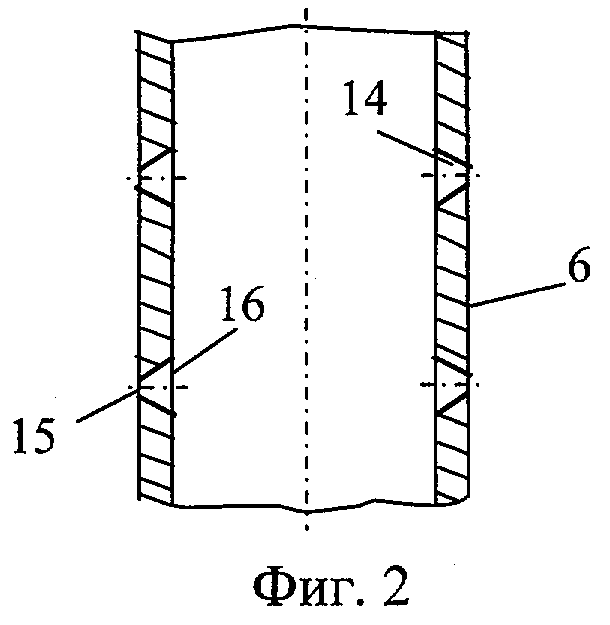

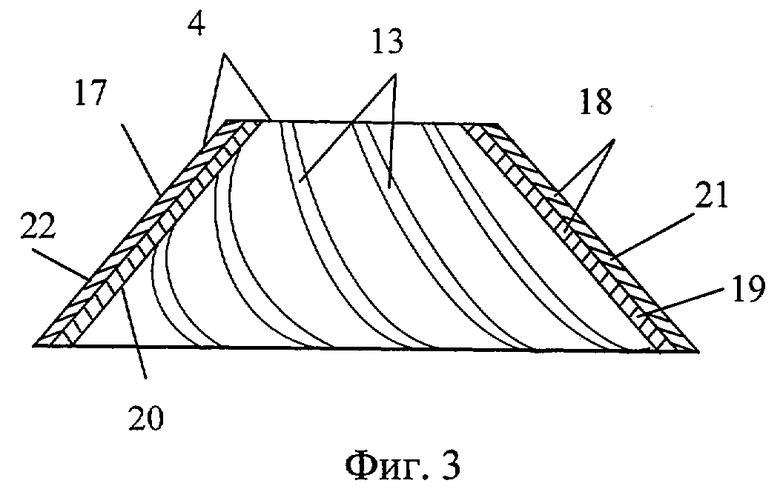

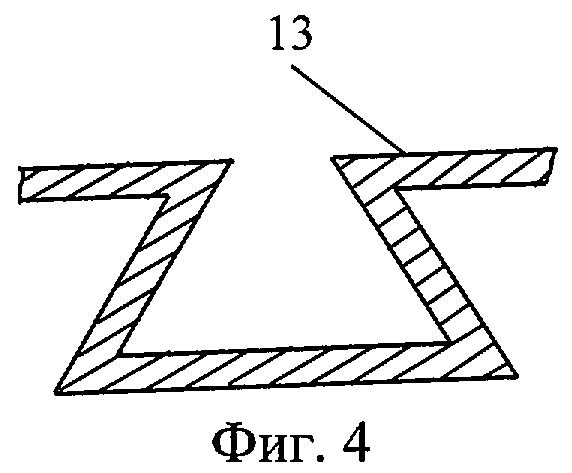

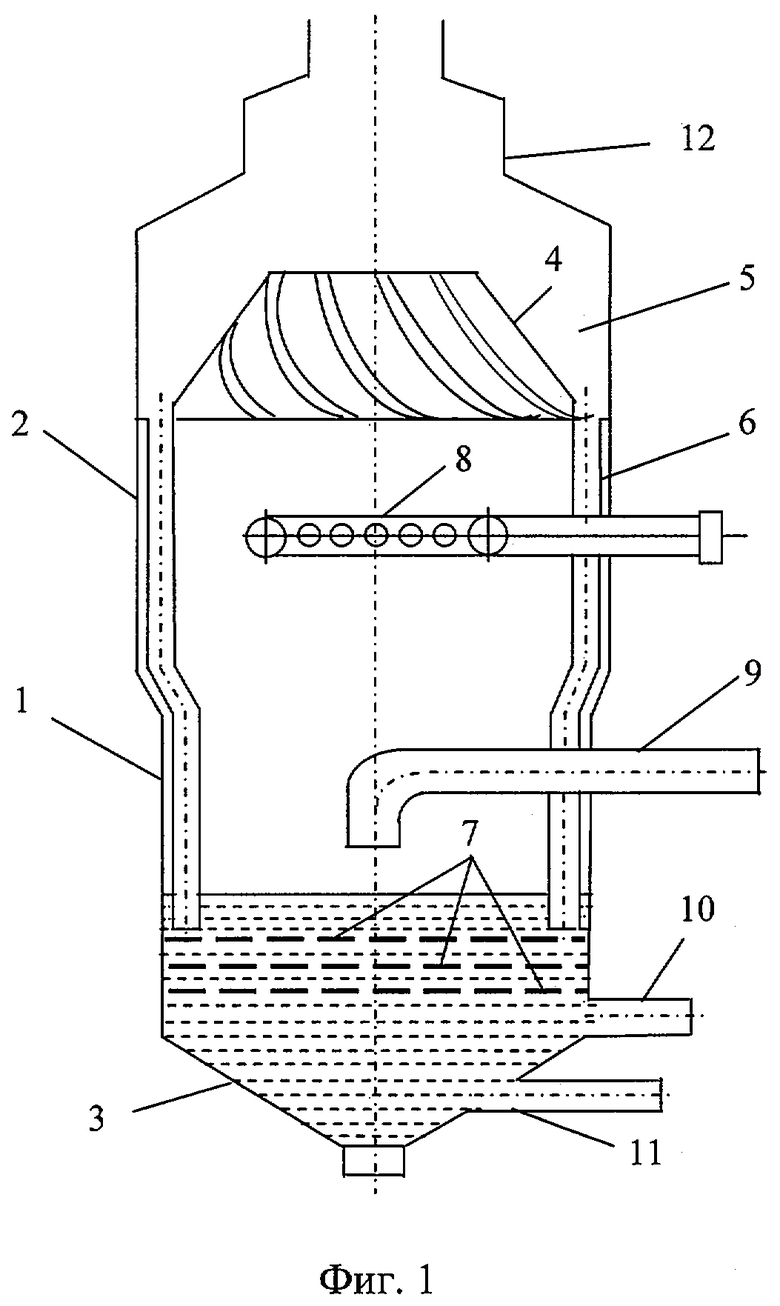

На фиг.1 схематично изображен продольный разрез предлагаемого сатуратора; на фиг.2 - элемент гибких сливных трубок с отверстиями в виде суживающихся сопел; на фиг.3 - разрез устройства для отделения капель сока от сатурационного газа в виде усеченного конуса, выполненного из биметалла; на фиг.4 - профиль винтообразных канавок с профилем в виде «ласточкина хвоста».

Сатуратор для свеклосахарного производства состоит из вертикального цилиндрического корпуса 1 с верхней частью 2 и коническим днищем 3, устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4, герметично укрепленного на внутренней поверхности цилиндрического корпуса 1 в верхней части 2 и образующего с последней полость 5, которая сообщается с нижней частью цилиндрического корпуса 1 посредством, по меньшей мере, четырех диаметрально расположенных гибких сливных трубок 6, входные отверстия которых расположены в нижней точке полости 5, а выходные - заглушены и находятся над верхней перфорированной перегородкой 7 кольцевого барботера 8, укрепленного под устройством для отделения капель сока от сатурационного газа в виде усеченного конуса 4, трубопровода 9 для дефекованного сока, установленного над перфорированными перегородками 7, размещенными по высоте внутри нижней части вертикального цилиндрического корпуса 1 и выполненными в виде гибких мембран, трубопровода 10 для подачи сатурационного газа, трубопровода 11 для отвода сатурационного сока и патрубка 12 для сброса парогазового потока в атмосферу.

Устройство для отделения капель сока от сатурационного газа в виде усеченного конуса 4 имеет на внутренней поверхности продольные винтообразные канавки 13, а соотношение между меньшим и большим основаниями в усеченном конусе находится в интервале 1/5-1/7, что определяется при известных скоростях парогазовых потоков сатурационных котлов изменением плотности парогазового потока при движении его вдоль усеченного конуса.

Гибкие сливные трубки 6 имеют расположенные вдоль них отверстия 14 в виде суживающихся сопел с меньшим основанием 15 и большим основанием 16.

Корпус 17 устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4, образующий снаружи полость 5 для сбора выделившихся капель, выполнен из биметалла 18, при этом материал 19 внутренней поверхности 20 с винтообразными канавками 13, например, из латуни имеет коэффициент теплопроводности в 1,5-2,0 раза выше, чем коэффициент теплопроводности материала 21 внешней поверхности 22, выполненной, например, из стали углеродной.

Сатуратор для свеклосахарного производства работает следующим образом.

Дефекованный сок по трубопроводу 9 подается в вертикальный цилиндрический корпус 1 и в виде каскада течет вниз. Сатурационный газ по трубопроводу 10 поступает под нижнюю перфорированную перегородку 7, равномерно распределяется по сечению аппарата, проходит через перфорацию упругих мембран, способствующих разделению его на мелкие частицы, в результате чего увеличивается поверхность контакта газа и сока.

Отсатурированный сок отводится по трубопроводу 11, а отработанный газ в виде парогазового потока, увлекая капли сока различной дисперсности, поднимается в верхнюю часть 2 вертикального цилиндрического корпуса 1 и затем поступает во входное отверстие устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4. Капли сока различной дисперсности с парообразным потоком движутся, контактируя с внутренней поверхностью устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4.

В результате уменьшения проходного сечения усеченного конуса 4 возрастает скорость движения парообразного потока, и капли сока оттесняются к его внутренней стенке и попадают в продольные винтообразные канавки 13 с профилем в виде «ласточкина хвоста», где под воздействием возросшего гидравлического сопротивления винтообразных канавок резко уменьшают свою скорость, сталкиваются между собой, укрупняются, становятся «ядрами конденсации» парогазового потока. Закручивание в продольных винтообразных канавках 13 более плотного пограничного слоя приводит к вращательному движению всей массы парогазового потока с каплями сока различной дисперсности перед выходным отверстием устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4. При этом процесс закрутки наблюдается при малых скоростях парогазового потока, причем чем выше плотность обрабатываемой парогазовой смеси, тем при меньшей скорости обеспечивается вращательное движение потока перед выходом из устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4.

Вращательное движение массы парогазового потока с каплями сока перед выходным отверстием устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4 снижает вероятность проскока части парогазового потока, находящейся в центре вертикального цилиндрического корпуса 1, без обработки. Кроме того, после выхода из меньшего отверстия усеченного конуса 4 парогазовый поток внезапно расширяется, что приводит к небольшому снижению температуры и дополнительному отделению мелкодисперсных капелек сока, которые попадают в полость 5 и, собираясь там, стекают по гибким сливным трубкам 6, а отработанный, очищенный от капелек сока газ выбрасывается через патрубок 12 в атмосферу.

В процессе эксплуатации сатуратора в полостях винтообразных канавок 13 постоянно находится некоторое количество сконденсировавшегося из парогазового потока сока в виде конденсатной пленки, и в результате постоянно перемещающийся парогазовый поток контактирует не с материалом корпуса 17 устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4, а с конденсатной пленкой, которая является дополнительным термическим сопротивлением, резко снижающим процесс тепломассообмена (см., например, стр.294 Исаченко П.П. и др. Термопередача. М.: Энергоиздат, 1981. - 416 с., ил.), соответственно увеличивается вероятность проскока мелкодисперсных капелек сока через выходное отверстие устройства для отделения капель сока от сатурационного газа с последующим выбросом в атмосферу.

При выполнении корпуса 17 устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4 из биметалла 18 парогазовый поток с мелкодисперсными капельками сока с температурой около 40-50°С контактирует с материалом 19 внутренней поверхности 20 и продольными винтообразными канавками 13, при этом материал 19 выполнен, например, из латуни с коэффициентом теплопроводности

(см., например, стр.310 Нащокин В.В. Техническая термодинамика и теплопередача. - М.: Высшая школа, 1975. - 496 с., ил.). Одновременно мелкодисперсные капельки сока с меньшей температурой на 2-3°С (эффект Джоуля - Томсона), попадающие в полость 5, контактируют с материалом 21 внешней поверхности 22 устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4, где собираются для последующего стекания по гибким сливным трубкам 6. При этом материал 21 выполнен, например, из стали углеродной с коэффициентом теплопроводности

(см. там же). Полученный градиент температур для биметалла 18 способствует возникновению термовибрации (см., например, Дмитриев В.П. Биметаллы. - Пермь: Наука, 1991. - 487 с., ил.), которая постоянно стряхивает конденсатные пленки, обеспечивая непосредственный контакт парогазового потока с корпусом 17 устройства для отделения капель сока.

В результате «стряхивания» конденсатной пленки с внутренней поверхности продольных винтообразных канавок 13 во внутреннем объеме верхней части 2 цилиндрического корпуса 1 дополнительно образуется значительное количество капелек сока, которые смещаются к выходному отверстию усеченного конуса 4, снижая в целом эффективность работы сатуратора.

Для устранения данного явления полость продольных винтообразных канавок 13 выполнена с профилем в виде «ласточкина хвоста». В этом случае сатурационный газ, насыщенный мелкодисперсными капельками сока, проходит через узкую щель полости в виде «ласточкина хвоста» и, контактируя с поверхностью материала 17, конденсируется в пленку с последующим «стряхиванием» ее в полость в виде массы мелких капелек сока, которая практически не выпадает из узкой щели во внутренний объем верхней части 2 цилиндрического корпуса 1, а «витает» в полости, выполненной в виде «ласточкина хвоста».

В результате данного технического решения значительно увеличивается количество конденсирующейся массы парогазовой смеси сатурационного газа из-за возрастания поверхности контакта его как с капельками сока, «витающими» в полости в виде «ласточкина хвоста», так и непосредственно с материалом 19, а не с конденсатной пленкой на поверхности 20, значительно уменьшая тем самым вероятность проскока мелкодисперсной массы капелек сока через выходное отверстие устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4.

Расположение сливных трубок 6 диаметрально противоположно непосредственно по внутренней поверхности вертикального цилиндрического корпуса 1 приводит к тому, что под действием гидростатического давления, обусловленного наличием накапливаемых мелкодисперсных капелек сока из-за заглушенного нижнего конца, они начинают, изгибаясь, перемещаться, омывая внутреннюю поверхность вертикального цилиндрического корпуса 1 струйками сока, истекающими из суживающихся сопел 14. В результате образуется пленка сока, являющаяся дополнительным термическим сопротивлением передачи тепла из внутреннего объема сатуратора в окружающую среду.

Кроме того, укрупненные капли сока, собравшиеся на внутренней стороне устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4, стекают по продольным винтообразным канавкам 13 к выходному отверстию последнего, а затем стекают вниз, образуя также тонкую равномерную пленку сока на внутренней поверхности вертикального цилиндрического корпуса 1. Совместное образование термоизолирующей пленки мелкодисперсными каплями, собираемыми как на внутренней поверхности устройства для отделения капель сока от сатурационного газа в виде усеченного конуса 4, так и в полости 5, приводит к уменьшению коэффициента теплопередачи через вертикальный цилиндрический корпус 1, что сокращает теплопотери процесса сатурации. Выполнение суживающихся сопел 14 таким образом, что меньшее основание 15 контактирует с внутренней поверхностью, вертикальный цилиндрический корпус 1 обеспечивает не только реактивное действие вытекающей струи 6, т.к. меньшее основание 15 обладает большим гидравлическим сопротивлением, чем большее основание 16.

При высокой степени пенообразования сатурационного сока через кольцевой барботер 8 подается пар для снижения уровня пены.

Оригинальность предложенного технического решения заключается в том, что обеспечивается нормированный процесс сатурации при длительной эксплуатации за счет поддержания постоянства тепломассообмена на устройстве для отделения капель сока от сатурационного газа, выполненного в виде усеченного конуса, путем выполнения продольных винтообразных канавок с профилем в виде «ласточкина хвоста» для устранения выпадения сконденсировавшихся капелек сока в верхнюю часть цилиндрического корпуса сатуратора, которые по прототипу выбрасывались через выходное отверстие усеченного конуса, и создания его термовибрации, предотвращающей образование конденсатной пленки на внутренней поверхности винтообразных канавок, а это в конечном итоге способствует эффективной работе сатуратора для свеклосахарного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2447156C1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2449021C1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2012 |

|

RU2521665C1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2483117C2 |

| Сатуратор для свеклосахарного производства | 1991 |

|

SU1787166A3 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2196830C1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 1994 |

|

RU2093583C1 |

| Сатуратор | 2016 |

|

RU2637234C1 |

| Карбонизатор | 2016 |

|

RU2637232C1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2000 |

|

RU2186115C1 |

Изобретение относится к сахарному производству и может быть использовано при очистке диффузионного сока и клеровки сахара-сырца. Сатуратор содержит цилиндрический корпус с коническим днищем, снабженный технологическими патрубками и размещенными в его нижней части перфорированными перегородками в виде упругих мембран для диспергирования потока сатурационного газа. В верхней части цилиндрического корпуса расположено устройство для отделения капель сока от сатурационного газа, представляющее собой усеченный конус с продольными винтообразными канавками на внутренней поверхности, прикрепленный большим основанием к стенке цилиндрического корпуса с образованием снаружи полости для сбора выделившихся капель. Она сообщена с полостью цилиндрического корпуса, расположенной под усеченным конусом. В цилиндрическом корпусе диаметрально расположены, по меньшей мере, четыре гибкие сливные трубки, заглушенные на нижнем торце. В стенке каждой трубки по длине выполнены суживающиеся сопла для подвода сока из полости сбора на внутреннюю поверхность цилиндрического корпуса и образования на ней пленки жидкости. Винтообразные канавки имеют профиль в виде «ласточкина хвоста». Корпус устройства для отделения капель сока в виде усеченного конуса выполнен из биметалла. Материал внутренней поверхности с винтообразными канавками имеет коэффициент теплопроводности в 1,5-2,0 раза выше, чем коэффициент теплопроводности материала внешней поверхности. Изобретение обеспечивает повышение эффективности процесса сатурации путем поддержания нормированных теплофизических параметров массообмена на поверхности усеченного конуса. 4 ил.

Сатуратор для свеклосахарного производства, содержащий цилиндрический корпус с коническим днищем, снабженный технологическими патрубками и размещенными в его нижней части перфорированными перегородками в виде упругих мембран для диспергирования потока сатурационного газа, и расположенное в верхней части цилиндрического корпуса устройство для отделения капель сока от сатурационного газа, представляющее собой усеченный конус с продольными винтообразными канавками на внутренней поверхности, прикрепленный большим основанием к стенке цилиндрического корпуса с образованием снаружи полости для сбора выделившихся капель, сообщенный с полостью цилиндрического корпуса, расположенной под усеченным конусом, при этом в цилиндрическом корпусе диаметрально расположено, по меньшей мере, четыре гибкие сливные трубки, заглушенные на нижнем торце, причем в стенке каждой трубки по длине выполнены суживающиеся сопла для подвода сока из полости сбора на внутреннюю поверхность цилиндрического корпуса и образования на ней пленки жидкости, отличающийся тем, что продольные винтообразные канавки на внутренней поверхности устройства для отделения капель сока от сатурационного газа, представляющие собой усеченный конус, выполнены с профилем в виде «ласточкина хвоста», а корпус усеченного конуса выполнен из биметалла, причем материал внутренней поверхности с винтообразными канавками имеет коэффициент теплопроводности в 1,5-2,0 раза выше, чем коэффициент теплопроводности материала внешней поверхности.

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2196830C1 |

| Сатуратор для свеклосахарного производства | 1991 |

|

SU1787166A3 |

| Сатуратор для свеклосахарного производства | 1986 |

|

SU1428766A1 |

| Сатуратор | 1988 |

|

SU1622401A1 |

Авторы

Даты

2011-10-20—Публикация

2010-03-03—Подача