Область техники, к которой относится изобретение

Существующее изобретение относится к измерителю вибрирующего потока, и более подробно, к измерителю вибрирующего потока и способу определения вязкости в материале потока.

Уровень техники

Измерители потока широко используются, чтобы измерить параметры текучих сред, включая газы и жидкости. Параметры могут включать удельный массовый расход и плотность, например. Параметры могут дополнительно включать вязкость текучей среды потока. Вязкость обычно определяется как мера сопротивления текучей среды к деформации под действием напряжения при сдвиге. Об этом можно также думать как о сопротивлении потока или жидкостном трении.

Измерение вязкости может быть необходимо во многих ситуациях. Измерение вязкости может быть необходимо, когда желательно, чтобы конечный продукт имел заранее установленную вязкость. Примеры - моторные масла и другие смазки, где может требоваться, чтобы вязкость произведенного или очищенного нефтепродукта находилась в пределах заранее определенного диапазона вязкости. Измерение вязкости может быть необходимо или требоваться в производстве сиропов и других продовольственных продуктов. Вязкость может быть необходима, чтобы управлять или характеризовать производственный процесс.

Измерители вязкости существуют. Один тип измерителя вязкости - вращающийся измеритель вязкости, где тело некоторого вида вращается в текучей среде. Сила, требуемая для выполнения вращения, измерена и используется, чтобы получить величину вязкости. Тем не менее, вращающийся измеритель вязкости имеет недостатки. В первую очередь то, что образец текучей среды должен быть удален из трубопровода процесса, чтобы измерить его вязкость. Кроме того, различные текучие среды могут показать большой диапазон в вязкости - целых четыре порядка величины в некоторых случаях. Поэтому вращающийся измеритель вязкости может хорошо работать при некоторых вязкостях, но не может лучше всего быть пригодным для того, чтобы измерить вязкость определенных текучих сред и, возможно, не работает хорошо в более высоких или более низких вязкостях. Вращающийся измеритель вязкости может представить проблемы в применениях, где устройство должно быть очищено и не может сохранить материал потока, например в пищевой промышленности или на химическом или полупроводниковом производствах.

Измерители Кориолиса и вибрационные плотномеры работают, вызывая вибрацию в одном или нескольких расходомер Вентури, которые проводят материал потока. Такие измерители вибрирующего потока преимущественно не ограничивают поток в течение операции. Кроме того, такие измерители вибрирующего потока содержат чрезвычайно гладкие и непрерывные трубопроводы, которые легко освободить и легко очистить. Это предлагает преимущества в многопоточном измерении среды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Измеритель вибрирующего потока для определения вязкости материала потока обеспечивается согласно варианту воплощению изобретения. Измеритель вибрирующего потока содержит узел измерителя, сконфигурированного, чтобы сформировать плотность (ρ) материала потока, сформировать величину первого массового потока (m 1 ) для первого расходомера Вентури и величину второго массового потока (m 2 ) для второго расходомера Вентури. Измеритель вибрирующего потока дополнительно содержит ограничительное отверстие, расположенное в первом расходомере Вентури. Ограничительное отверстие гарантирует, что величина первого потока материала потока в первом расходомере Вентури меньше, чем величина второго потока материала потока во втором расходомере Вентури.

Измеритель вибрирующего потока для того, чтобы определять вязкость материала потока, обеспечивается согласно воплощению изобретения. Измеритель вибрирующего потока включает первый расходомер Вентури, принимающий первую часть материала потока как первый поток, второй расходомер Вентури, принимающий вторую часть материала потока как второй поток, и общий привод, сконфигурированный, в основном, одновременно, для вибрации первого расходомера Вентури и второго расходомера Вентури. Измеритель вибрирующего потока дополнительно содержит три тензометрических датчика, скомпонованных, чтобы формировать первый вибрационный выходной сигнал перед расходомером Вентури и второй вибрационный выходной сигнал от второго расходомера Вентури. Один из трех тензометрических датчиков является общим между первым расходомером Вентури и вторым расходомером Вентури. Измеритель вибрирующего потока дополнительно содержит ограничительное отверстие, расположенное в первом расходомере Вентури. Ограничительное отверстие является меньшим, чем местный диаметр расходомера Вентури и ограничительное отверстие, гарантируют, что первый поток отличается от второго потока.

Измеритель вибрирующего потока для определения вязкости материала потока обеспечивается согласно варианту воплощению изобретения. Измеритель вибрирующего потока содержит первый расходомер Вентури, принимающий первую часть материала потока как первый поток, второй расходомер Вентури, принимающий вторую часть материала потока как второй поток, и общий привод, сконфигурированный, в основном, для одновременных вибраций первого расходомера Вентури и второго расходомера Вентури. Измеритель вибрирующего потока дополнительно содержит три или больше тензометрических датчика, сконфигурированных формировать первый вибрационный выходной сигнал от первого расходомера Вентури и второй вибрационный выходной сигнал от второго расходомера Вентури. Измеритель вибрирующего потока дополнительно содержит сменный элемент отверстия, расположенный в первом расходомере Вентури, и включает ограничительное отверстие. Ограничительное отверстие является меньшим, чем местный диаметр расходомера Вентури и ограничительное отверстие, гарантируют, что первый поток отличается от второго потока.

Измеритель вибрирующего потока для определения вязкости материала потока обеспечивается согласно варианту воплощению изобретения. Измеритель вибрирующего потока содержит первый расходомер Вентури, принимающий первую часть материала потока как первый поток, второй расходомер Вентури, принимающий вторую часть материала потока как второй поток, и общий привод, сконфигурированный, в основном, для одновременных вибраций первого расходомера Вентури и второго расходомера Вентури. Измеритель вибрирующего потока дополнительно содержит три или больше тензометрических датчика, сконфигурированных формировать первый вибрационный выходной сигнал первого расходомера Вентури и второй вибрационный выходной сигнал от второго расходомера Вентури. Измеритель вибрирующего потока дополнительно содержит управляемый элемент отверстия, который обеспечивает регулирование ограничительного отверстия в связи с первым расходомером Вентури. Регулируемое ограничительное отверстие является меньшим, чем местный диаметр расходомера Вентури и управляемый элемент отверстия, поэтому гарантируют, что первый поток отличается от второго потока. Управляемый элемент отверстия управляем, чтобы достигнуть множества конфигураций отверстия.

Способ определения вязкости материала потока в измерителе вибрирующего потока обеспечивается согласно варианту воплощению изобретения. Способ содержит частичное ограничение первого расходомера Вентури с ограничительным отверстием. Первый расходомер Вентури проводит первый поток материала потока и второй расходомер Вентури проводит второй поток материала потока. Второй поток отличается от первого потока. Способ дополнительно содержит вибрирование первого расходомера Вентури измерителя вибрирующего потока с приводом и формированием первого вибрационного выходного сигнала и, в основном, одновременно вибрирования второго расходомера Вентури измерителя вибрирующего потока с приводом и формированием второго вибрационного выходного сигнала. Способ дополнительно содержит определение вязкости материала потока от первого вибрационного выходного сигнала и второго вибрационного выходного сигнала.

В одном аспекте измерителя вибрирующего потока ограничительное отверстие отобрано для заранее определенного диапазона вязкости материала потока. В другом аспекте измерителя вибрирующего потока измеритель вибрирующего потока содержит измеритель вязкости.

В еще одном аспекте измерителя вибрирующего потока измеритель потока дополнительно содержит второе ограничительное отверстие, расположенное во втором расходомере Вентури, причем второе ограничительное отверстие является отличным от ограничительного отверстия.

В еще одном аспекте измерителя вибрирующего потока измеритель потока далее включает электронику измерителя, соединенную с узлом измерителя и сконфигурированную, чтобы принять первый вибрационный выходной сигнал спереди расходомера Вентури, принять второй вибрационный выходной сигнал от второго расходомера Вентури и определять плотность (ρ) материала потока, величину первого массового потока (m1) и величину второго массовый потока (m2) от первого вибрационного выходного сигнала и второго вибрационного выходного сигнала.

В еще одном аспекте измерителя вибрирующего потока измеритель потока дополнительно содержит определение вязкости материала потока по плотности (ρ) материала потока, величину первого массового расхода (m1) первого потока и величину второго массового расхода (m2) второго потока.

В еще одном аспекте измерителя вибрирующего потока ограничительное отверстие, главным образом, установлено на узле измерителя.

В еще одном аспекте измерителя вибрирующего потока ограничительное отверстие сформировано в сменном элементе отверстия.

В еще одном аспекте измерителя вибрирующего потока ограничительное отверстие содержит регулируемое ограничительное отверстие управляемого элемента отверстия.

В еще одном аспекте измерителя вибрирующего потока узел измерителя содержит три или больше тензометрических датчика, скомпонованных, чтобы сформировать первый вибрационный выходной сигнал от первого расходомера Вентури и второй вибрационный выходной сигнал от второго расходомера Вентури.

В еще одном аспекте измерителя вибрирующего потока узел измерителя содержит три тензометрических датчика, сконфигурированных, чтобы сформировать первый вибрационный выходной сигнал от первого расходомера Вентури и второй вибрационный выходной сигнал от второго расходомера Вентури, где один из трех тензометрических датчиков общий между первым расходомером Вентури и вторым расходомером Вентури.

В еще одном аспекте измерителя вибрирующего потока измеритель потока дополнительно содержит электронику измерителя, соединенную с тремя тензометрическими датчиками и сконфигурированную, чтобы принять первый вибрационный выходной сигнал спереди расходомера Вентури, принять второй вибрационный выходной сигнал от второго расходомера Вентури и определить вязкость материала потока от первого вибрационного выходного сигнала и второго вибрационного выходного сигнала.

В еще одном аспекте измерителя вибрирующего потока измеритель потока дополнительно содержит электронику измерителя, соединенную с тремя или больше тензометрическими датчиками и сконфигурированную, чтобы принять первый вибрационный выходной сигнал спереди расходомера Вентури, принять второй вибрационный выходной сигнал от второго расходомера Вентури и определить вязкость материала потока от первого вибрационного выходного сигнала и второго вибрационного выходного сигнала.

В еще одном аспекте измерителя вибрирующего потока один из трех или более тензометрических датчиков являются общими между первым расходомером Вентури и вторым расходомером Вентури.

В еще одном аспекте измерителя вибрирующего потока измеритель потока дополнительно содержит второй управляемый элемент отверстия в коммуникации со вторым расходомером Вентури и включает второе регулируемое ограничительное отверстие, причем второе регулируемое ограничительное отверстие является отличным от регулируемого ограничительного отверстия.

В одном аспекте способа измеритель вибрирующего потока включает ограничительное отверстие, расположенное в первом расходомере Вентури, которое является меньшим, чем локальный диаметр расходомера Вентури, и причем ограничительное отверстие гарантирует, что первый поток отличается от второго потока.

В другом аспекте способа ограничительное отверстие отобрано для заранее определенного диапазона вязкости потока материала.

В еще одном аспекте способа измеритель вибрирующего потока включает измеритель вязкости.

В еще одном аспекте способа способ дополнительно содержит второе ограничительное отверстие, расположенное во втором расходомере Вентури, причем второе ограничительное отверстие является отличным от ограничительного отверстия.

В еще одном аспекте способа определение вязкости материала потока от первого вибрационного выходного сигнала и второго вибрационного выходного сигнала содержит определение вязкости от плотности (ρ) материала потока, первый массовый расход (m1) первого потока и второго массового расхода (m2) второго потока.

В еще одном аспекте способа ограничительное отверстие, в частности, установлено на узле измерителя.

В еще одном аспекте способа ограничительное отверстие сформировано в сменном элементе отверстия.

В еще одном аспекте способа ограничительное отверстие включает регулируемое ограничительное отверстие управляемого элемента отверстия.

В еще одном аспекте способа измеритель вибрирующего потока включает три или больше тензометрических датчика, сконфигурированных, чтобы сформировать первый вибрационный выходной сигнал и второй вибрационный выходной сигнал, где один из трех или больше чувствительных датчиков является общим между первым расходомером Вентури и вторым расходомером Вентури.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

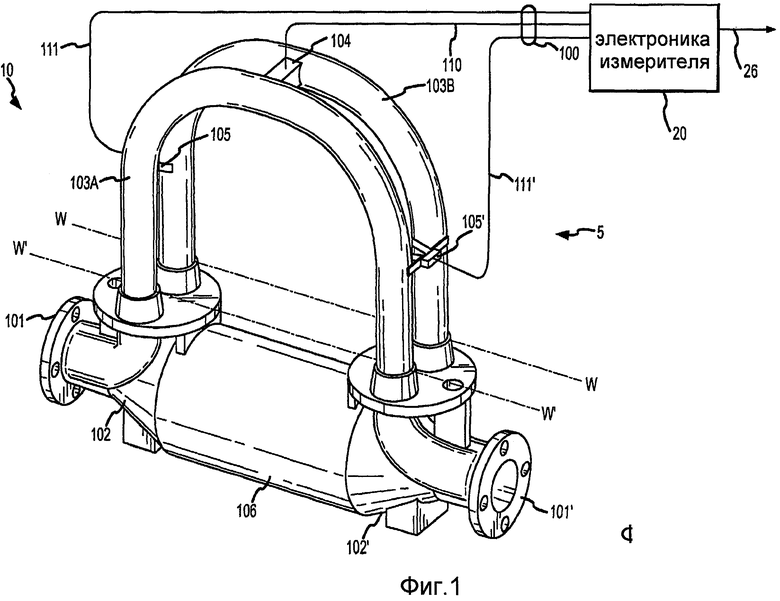

Фиг. 1 показывает измеритель потока Кориолиса, содержащий узел измерителя и электронику измерителя.

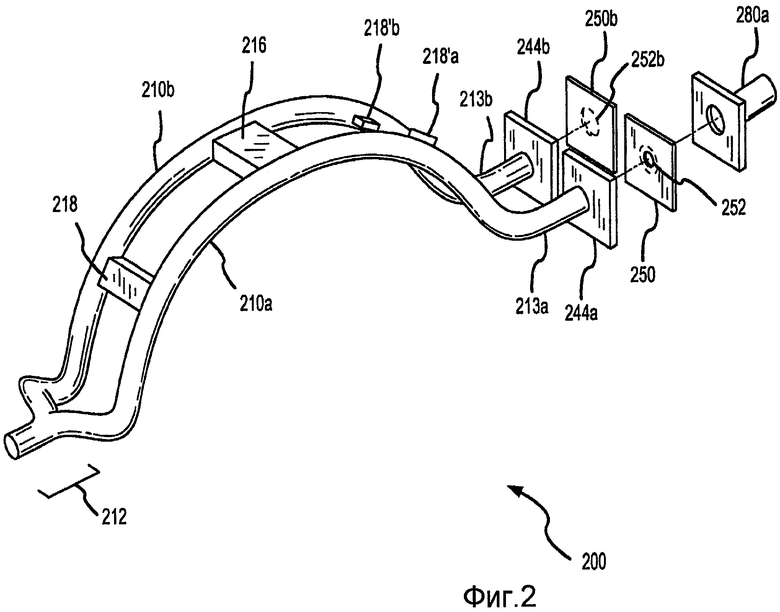

Фиг. 2 показывает измеритель вибрирующего потока согласно варианту воплощения изобретения.

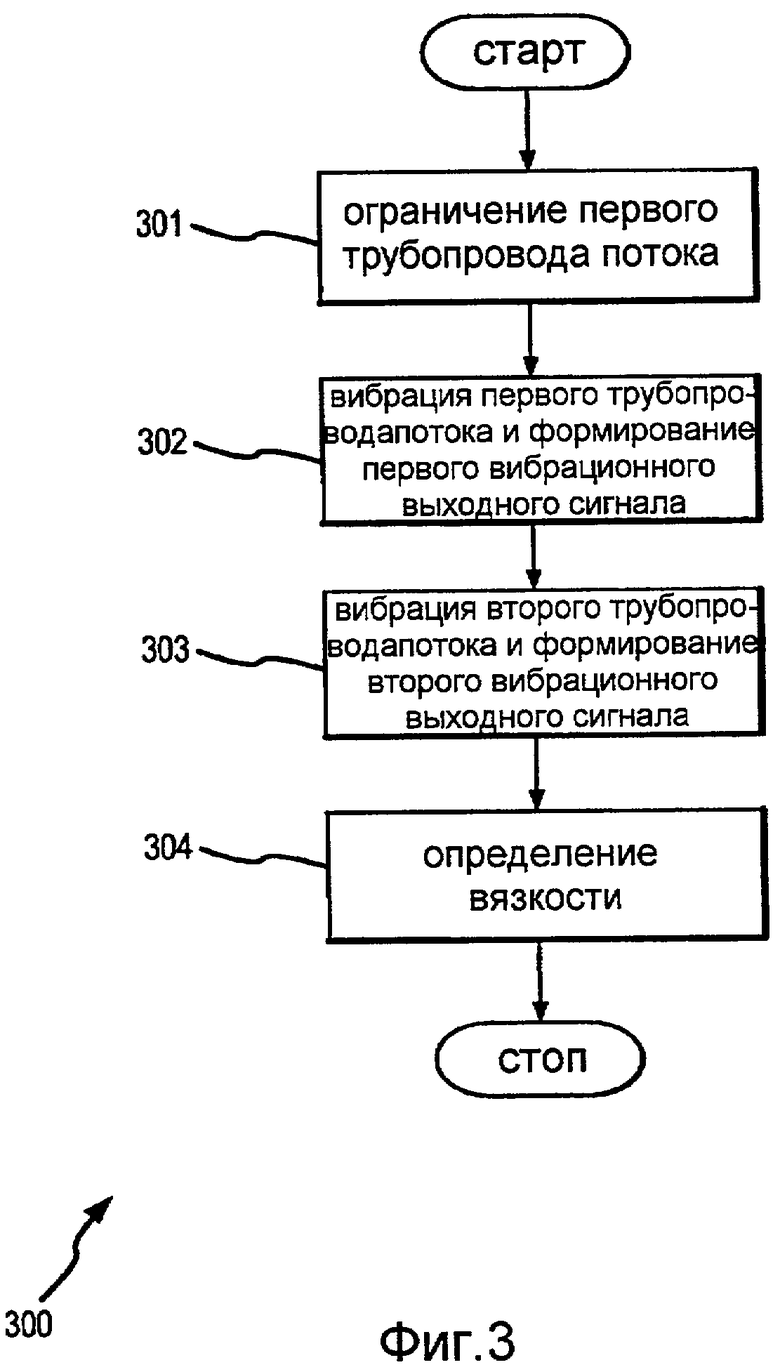

Фиг. 3 - блок-схема способа определения вязкости материала потока в измерителе вибрирующего потока согласно варианту воплощения изобретения.

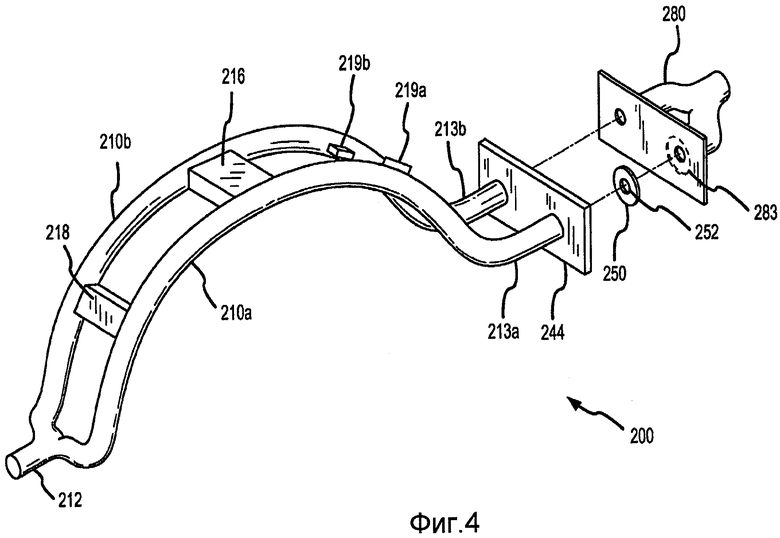

Фиг. 4 показывает измеритель вибрирующего потока согласно варианту воплощения изобретения.

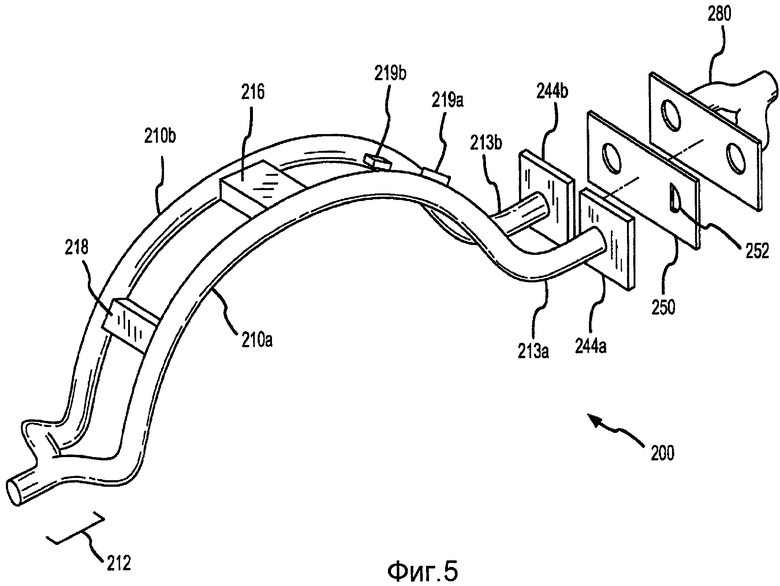

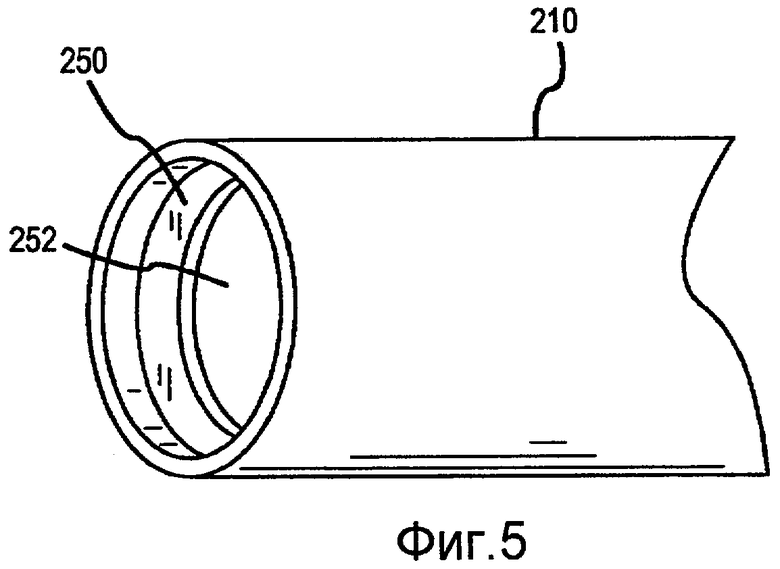

Фиг. 5 показывает измеритель вибрирующего потока согласно варианту воплощения изобретения.

Фиг. 6 показывает часть расходомера Вентури согласно варианту воплощения изобретения.

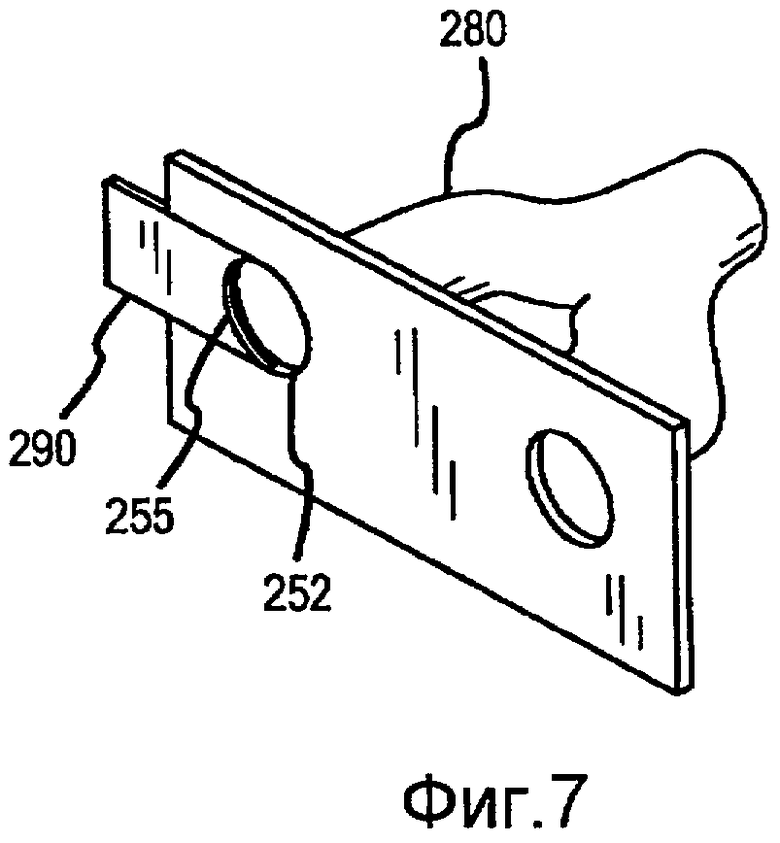

Фиг. 7 показывает выпускной трубопровод согласно варианту воплощения изобретения.

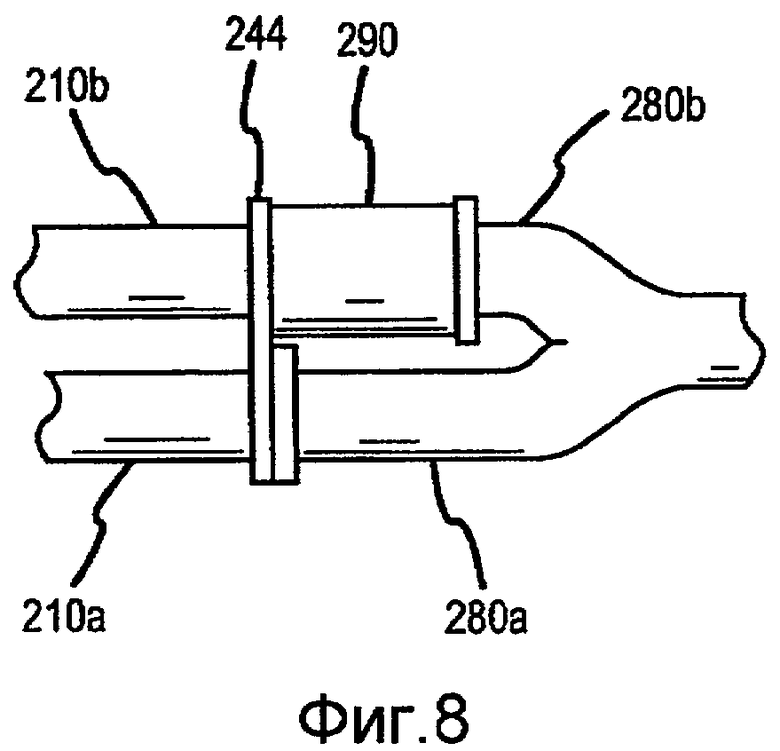

Фиг. 8 показывает часть измерителя потока согласно варианту воплощения изобретения.

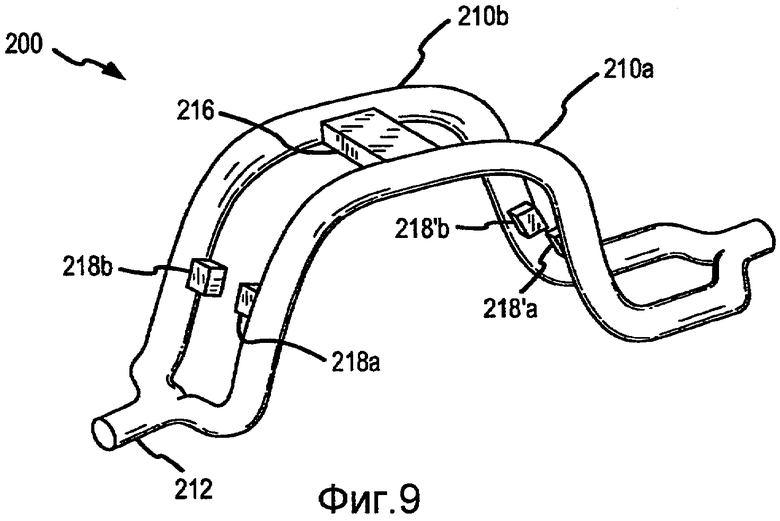

Фиг. 9 показывает измеритель вибрирующего потока согласно варианту воплощения изобретения.

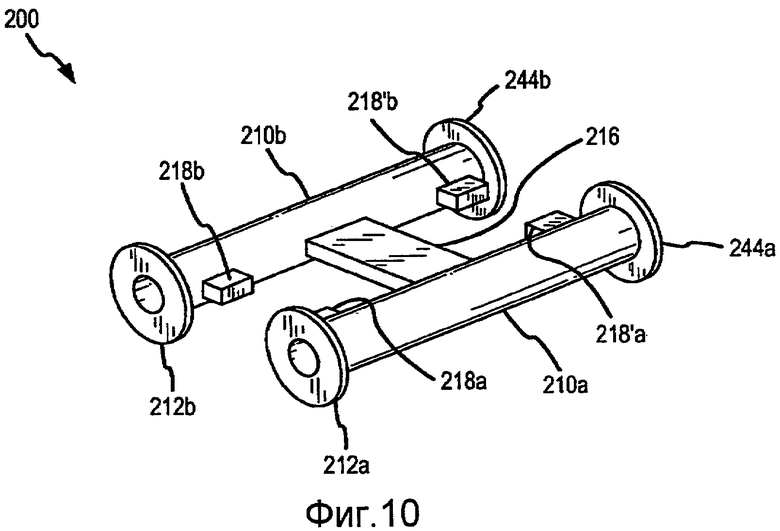

Фиг. 10 показывает прямоточный измеритель вибрирующего потока согласно варианту воплощения изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг. 1-10 и следующее чертежи изображают определенные примеры, чтобы обучить квалифицированных специалистов в данной области техники, как сделать и использовать лучший вариант изобретения. Ради обучения изобретательных принципов, некоторые обычные аспекты были упрощены или опущены. Квалифицированные специалисты в технике оценят изменения от этих примеров, которые попадают в пределы возможностей изобретения. Квалифицированные специалисты в данной области техники оценят, что признаки, описанные ниже, могут быть объединены различными способами для формирования многократных вариаций изобретения. В результате изобретение не ограничено определенными примерами, описанными ниже, но только в соответствии с пунктами формулы и их эквивалентами.

Фиг. 1 иллюстрирует измеритель 5 потока, содержащий узел 10 измерителя потока и электронику 20 измерителя. Электроника 20 измерителя соединена с узлом 10 измерителя через провода 100 для обеспечения плотности, массового расхода, объема расхода, суммарного массового потока, температуры и другой информации по пути 26. Это должно быть очевидным квалифицированным специалистам в данной области техники, что настоящее изобретение может использоваться в любом типе измерителей потока Кориолиса, независимо от числа приводов, тензометрических датчиков, трубопроводов потока или рабочих режимов вибрации. Кроме того, должно быть признано, что измеритель потока 5 может альтернативно содержать вибрирующий денситометр.

Узел 10 измерителя потока включает пару фланцев 101 и 101' трубопровода, трубопроводы 102 и 102', привод 104, тензометрические датчики 105-105' и трубопроводы 103А и 103B потока. Привод 104 и тензометрические датчики 105 и 105' присоединены к трубопроводу 103A и 103B потока.

Фланцы 101 и 101' трубопровода прикреплены к трубопроводам 102 и 102'. Трубопроводы 102 и 102' могут быть прикреплены к противоположным концам спейсера 106. Спейсер 106 поддерживает интервал между трубопроводами 102 и 102', чтобы предотвратить нежеланные усилия в трубопроводах 103A и 103B потока из-за сил в трубопроводе. Когда узел измерителя 10 потока вставлен в систему трубопровода (не показана), которая несет измеряемый материал, материал входит в узел 10 измерителя потока через фланец 101 трубопровода, проходит через трубопровод 102 входного отверстия, где общее количество материала направляется во входные трубопроводы 103A и 103B потока, потоки через трубопроводы 103A и 103B потока и на выход в выпускной трубопровод 102', где это выходит из узла 10 измерителя через фланец 101' трубопровода.

Трубопроводы 103A и 103B потока выбраны и соответственно установлены к входному отверстию трубопровода 102 и трубопроводу 102' выхода, чтобы иметь существенно то же самое распределение массы, момента инерции и модулей упругости вокруг осей изгиба W-W и W'-W' соответственно. Трубопроводы потока простираются снаружи от трубопроводов, по существу, параллельно.

Трубопроводы 103A и 103B потока запускаются приводом 104 в противоположных направлениях вокруг их соответствующих осей W и W' изгиба и в том, что называют первым несовпадающим по фазе изгибающим режимом измерителя потока. Привод 104 может содержать одну из многих известных мер, такую как магнит, установленный в трубопроводе 103A потока, и противостоящую катушку, установленную в трубопроводе 103B потока. Переменный ток передают через противостоящую катушку, чтобы заставить оба трубопровода колебаться. Подходящий сигнал привода подается электроникой 20 измерителя через провод 110 к приводу 104.

Электроника 20 измерителя получает сигналы датчика по проводам 111 и 111', соответственно. Электроника 20 измерителя производит сигнал привода в проводе 110, который предписывает приводу 104 колебать трубопроводы 103A и 103B потока. Электроника 20 измерителя обрабатывает сигналы скорости слева и справа от тензометрических датчиков 105 и 105', чтобы вычислить массовый расход. Путь 26 обеспечивают средства входа и выхода, что позволяет электронике 20 измерителя взаимодействовать с оператором или с другими электронными системами. Описание Фиг. 1 приведено только как пример работы измерителя потока Кориолиса и не предназначено, чтобы ограничить раскрытие настоящего изобретения.

Фиг. 2 показывает узел 200 измерителя согласно варианту воплощения изобретения. Узел 200 измерителя может заменить узел 10 измерителя из Фиг. 1 в измерителе 5 вибрирующего потока, где узел 200 измерителя может быть связан с электроникой 20 измерителя. Измеритель 5 потока включает в себя узел 200 измерителя, содержащий измеритель вязкости, который обеспечивает определение вязкости для материала потока. Однако нужно понимать, что измеритель 5 потока может дополнительно измерять массовые размеры потока, включая массовые размеры потока через индивидуальные расходомеры Вентури (m1 и m2) и измерение плотности (ρ) материала потока. В результате измеритель 5 потока может дополнительно включить вибрирующий денситометр и/или измеритель потока Кориолиса. Другие дополнительные параметры потока могут быть сформированы и находиться в рамках объема описания и формулы изобретения.

Электроника 20 измерителя в одном варианте воплощения сконфигурирована, чтобы придавать вибрации первому расходомеру Вентури 210a, проводящему первый поток, и придавать вибрации второму расходомеру Вентури 210b, проводящему второй поток, причем вибрирование выполняется общим приводом 216. Электроника 20 измерителя дополнительно принимает первый вибрационный выходной сигнал от первого расходомера Вентури 210a, получает второй вибрационный выходной сигнал от второго расходомера Вентури 210b и определяет вязкость от первого вибрационного выходного сигнала и второго вибрационного выходного сигнала. Кроме того, электроника 20 измерителя может дополнительно определять массовые расходы и плотность первого потока и второго потока. Вязкость может, поэтому, быть определена по первому массовому расходу (m1) первого расходомера Вентури 210a, второму массовому расходу (m2) второго расходомера Вентури 210b и плотности (ρ) материала потока.

Одна общая проблема в измерении вязкости возникает из-за большого диапазона в вязкости текучей среды. Вязкость может измениться в пределах целых четырех порядков величины. Текучая среда потока должна течь через измеритель c достаточно высокой скоростью, чтобы измеритель мог точно измерить текучую среду, и все-таки с достаточно низкой скоростью, чтобы снижение давления через измеритель не было чрезмерным.

В некоторых вариантах воплощения первый поток и второй поток находятся преимущественно в ламинарном режиме потока. Материал потока относительно высокой вязкости будет обладать ламинарным потоком в течение низкого потока текучей среды. В результате материал потока в расходомере Вентури преимущественно гладок и спокоен и снижение давления высоко. Для ламинарного потока ограничительные отверстия, возможно, должны быть значительно меньшими, чем местный размер расходомера Вентури, чтобы иметь достаточно высокое падение давления в случае существенного различия в расходе.

В других вариантах воплощения первый поток и второй поток находятся преимущественно в турбулентном режиме потока. Низкая плотность материала потока покажет турбулентный поток в измеряемом расходе, в относительно высоком расходе и под относительно низким давлением. В результате материал потока в первом расходомере Вентури и во втором расходомере Вентури будет иметь относительно низкое снижение давления даже без присутствия ограничительного отверстия. Для бурного потока ограничительное отверстие должно быть только немного меньшим, чем местный размер расходомера Вентури.

К сожалению, уравнения снижения давления для ламинарного и турбулентного режимов потока рассчитываются по-разному. Поэтому оптимальный ограничитель потока для ламинарного режима потока не оптимален для турбулентного режима потока. Поэтому было проблематично проектировать измеритель вязкости, который можно приспособить к текучей среде как с низкой, так и с высокой вязкостью и текучими средами между ними.

Решение проблемы состоит в оптимизации набора параметров отдельно для каждого режима потока и иметь соответствующий ограничитель потока для желательной вязкости или диапазона вязкости. Решение может включать использование сменного элемента отверстия. В результате соответствующее ограничительное отверстие может быть выбрано через выбор сменного элемента отверстия и может использоваться для конфигурирования измерителя потока. Ограничитель потока обеспечивает дополнительное давление на пути потока. Снижение давления пропорционально рассредоточенной кинетической энергии текучей среды. Ограничительное отверстие меньшего диаметра/размера, чем соответствующий расходомер Вентури, предписывает скорости текучей среды увеличиваться. Лишняя скорость рассеивается вниз по течению как турбулентность. Снижение давления, вызванное этим рассеиванием энергии, является единственным элементом снижения давления в уравнении давления, которое является независимым от вязкости. Без этого элемента (использование, например, Вентури вместо отверстия) вязкость вычеркивается из уравнения давления. В результате отношение потока в измерителе с Вентури в одном расходомере Вентури как ограничивающее поток устройство независимо от вязкости и не может использоваться, чтобы определить вязкость.

Узел 200 измерителя включает первый расходомер Вентури 210a и второй расходомер Вентури 210b. Первый и второй расходомеры Вентури 201a и 210b в этом варианте воплощения начинаются из общего входного отверстия 212 и имеют независимые первые и вторые выходы 213a и 213b. Два расходомера Вентури 210a и 210b могут включать фланцы в выходном отверстии (см. Фиг. 9-11). Два расходомера Вентури 210a и 210b включают фланцы 244a и 244b в выходном отверстии. Узел 200 измерителя может альтернативно принимать отдельные входные потоки и не требует входного трубопровода, который разделяет вход в два потока. Однако, чтобы определять вязкость, материал потока в трубопроводах должен быть тем же самым и нужно обеспечить то же самое давление, что и во входном отверстии.

Аналогично, выход узла 200 измерителя может содержать объединенный поток потока или может содержать два независимых потока, которые имеют те же самые давления, что и при выходе.

В одном варианте воплощения расходомеры Вентури 210a и 210b содержат, главным образом, расходомеры Вентури U-образной формы, как показано. Альтернативно, в варианте воплощения, показанном на Фиг. 10 и рассмотренном ниже, расходомеры Вентури 210a и 210b могут включить прямые расходомеры Вентури. Однако другие формы могут также использоваться в рамках объема описания и формулы изобретения.

Общий привод 216 расположен между первым расходомером Вентури 210a и вторым расходомером Вентури 210b. Общий привод 216 сконфигурирован, чтобы одновременно вибрировали первый и второй расходомеры Вентури 210a и 210b.

Узел 200 измерителя может включать три или четыре тензометрических датчика 218. Тензометрические датчики 218 присоединены к электронике 20 измерителя проводом 100 (не показаны). Следовательно, вибрационные выходные сигналы от тензометрических датчиков приняты и обработаны электроникой 20 измерителя.

В первом варианте воплощения общий тензометрический датчик 218 расположен между первым расходомером Вентури 210a и вторым расходомером Вентури 210b. Общий тензометрический датчик 218 сконфигурирован, чтобы сформировать разделенный вибрационный выходной сигнал от вибрации и первого расходомера Вентури 210a, и второго расходомера Вентури 210b. Общий тензометрический датчик 218 может содержать или тензометрический датчик вверх по течению, или тензометрический датчик вниз по течению.

Первый независимый тензометрический датчик 218' соединен с первым расходомером Вентури 210a и сконфигурирован, чтобы сформировать первый независимый вибрационный выходной сигнал от вибрации первого расходомера Вентури 210a. Второй независимый тензометрический датчик 218'b присоединен ко второму расходомеру Вентури 210b и сконфигурирован, чтобы произвести второй независимый вибрационный выходной сигнал от вибрации второго расходомера Вентури 210b. Первый и второй независимые тензометрические датчики 218'a и 218'b могут быть поддержаны любым способом твердой поддерживающей структурой (не показанной), где первые и вторые независимые тензометрические датчики 218'a и 218'b крепятся на дуге в неподвижном положении в соответствии с движением структуры и мерой движения вибрации соответствующего расходомера Вентури. Каждый из независимых тензометрических датчиков 218'a и 218'b поэтому формирует вибрационный выходной сигнал для единственного расходомера Вентури, независимого от другого расходомера Вентури (и независимый от другого течения потока).

Узел 200 измерителя включает ограничительное отверстие 252, расположенное в первом расходомере Вентури 210a. В варианте воплощения, показанном на чертеже, ограничительное отверстие 252 выполнено и осуществляется сменным элементом отверстия 250 (см. также Фиг. 4-5). Однако узел 200 измерителя может альтернативно использовать ограничительное отверстие 252, которое преимущественно установлено в расходомере Вентури 210 (см. Фиг. 6 и сопутствующий текст), или может использовать регулируемый элемент 290 отверстия (см. Фиг. 7-8 и сопутствующий текст).

Чертеж показывает сменный элемент 250 отверстия, включающий ограничительное отверстие 252. Ограничительное отверстие 252 помещено между проходом потока первого расходомера Вентури 210a и соответствующего прохода потока выпускного трубопровода 280a. Сменный элемент 250 отверстия может быть зажат, заперт или иначе удерживаться между фланцем 244 выхода и выходным трубопроводом 280. Хотя ограничительное отверстие 252 показывают при выходе расходомера Вентури, нужно понимать, что ограничительное отверстие 252 может быть расположено в любой точке в расходомере Вентури, где ограничительное отверстие 252 уменьшает расход в затронутом расходомере Вентури.

Только один выпускной трубопровод 280 показан, но нужно понимать, что оба фланца 244a и 244b могут прикрепляться к одному или более соответствующим выпускным трубопроводам такой длины, как узел 200 измерителя поддерживает, главным образом, равные давления против течения и давление вниз по течению. Альтернативно, сменный элемент 250 отверстия может быть получен любым способом: сосуда, гнезда и т.д.

Ограничительное отверстие 252 может иметь заранее определенный размер и может быть заранее определенной формы. Различие в размере может быть отобрано согласно особенностям материала потока, включая вязкость материала потока. Ограничительное отверстие 252 может быть отобрано для заранее установленного диапазона вязкости материала потока. Ограничительное отверстие 252 является меньшим в размере, чем местный диаметр расходомера Вентури (см. прерывистую линию). Ограничительное отверстие 252 поэтому ограничивает поток первого расходомера Вентури 210a и делает расход первого потока в первом расходомере Вентури 210a меньше, чем расход второго потока во втором расходомере Вентури 210b.

Ограничительное отверстие 252 является причиной потери кинетической энергии в первом расходомере Вентури 210a. Потерянная кинетическая энергия содержит турбулентность в потоке. Кинетическая энергия не возвращается, как правило, для Вентури. Название Вентури, которое использовано здесь, может быть определено как секция канала потока, которая содержит сужение площади потока, сопровождаемое постепенным увеличением площади потока так, что большинство всего давления текущей среды сохранено, в котором статическое давление текучей среды преобразовано в динамическое давление и затем назад, к статическому давлению.

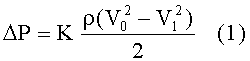

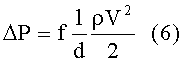

Основное уравнение для падения давления (AP) через отверстие включает:

где ∆Р - изменение в давлении из-за отверстия, К - кинетический коэффициент разложения энергии, ρ - плотность жидкости потока, V1 - скорость потока в первом расходомере Вентури 210a и V0 - скорость потока через отверстие.

где ∆Р - изменение в давлении из-за отверстия, К - кинетический коэффициент разложения энергии, ρ - плотность жидкости потока, V1 - скорость потока в первом расходомере Вентури 210a и V0 - скорость потока через отверстие.

Вышеупомянутое уравнение представляет полное снижение давления из-за кинетической энергии, которая является рассеянной через (и после) отверстия. Нужно отметить, что коэффициент разложения (K) - функция отношения диаметра отверстия (β). Отношение диаметра отверстия (β) содержит отношение диаметра (d0) отверстия к диаметру (d1) трубы первого расходомера Вентури 210a.

K=1-0,24β-.52β2 -.16β3 (2)*

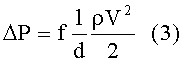

Основное уравнение для падения давления в расходомере Вентури может быть определено по формуле Дарси:

где f - фактор трения трубы, l - длина трубы и d - диаметр трубы.

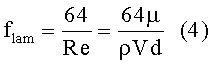

Для ламинарного потока текучей среды фактор трения (f) может быть выражен как:

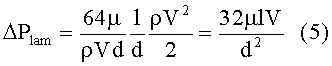

где Re - число Рейнольдса и μ - вязкость текучей среды. Поэтому снижение давления ∆P в трубе для ламинарного потока включает:

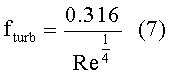

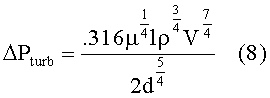

Для турбулентного потока текучей среды снижение давления (∆P) может снова быть выражено формулой Дарси:

Но для турбулентного потока фактор трения (f) имеет форму:

Это изменяет формулу Дарси на:

Поскольку два пути потока через узел 200 измерителя приходят от общего давления на входе и соединяются в общее давление на выходе, снижение давления через два пути потока должно быть равным. Таким образом, снижение давления на втором расходомере Вентури (AP2) можно предположить будет равным снижению давления в первом расходомере Вентури (APi). Расходы через два расходомера Вентури 210a и 210b не равны, однако, потому что один расходомер Вентури содержит ограничительное отверстие 252.

∆P1=∆P2 (9)

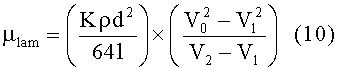

Следовательно, уравнение (9) может быть преобразовано в уравнение вязкости ламинарного режима потока, включающее:

Значения скорости потока могут быть получены из массового расхода и величин плотности, полученных узлом 200 измерителя, где:

m1=ρA1V1 (11)

m2=ρA2V2 (12)

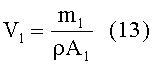

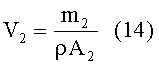

Значение A - поперечная частная площадь потока расходомера Вентури. Следовательно, скорость V1 материала потока в первом расходомере Вентури 210a включает:

Скорость V2 во втором расходомере Вентури 210b содержит:

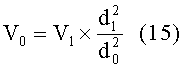

Нужно понимать, что скорость потока через ограничительное отверстие 252, то есть V0, содержит:

где d1 - диаметр первого расходомера Вентури 210a и d0 - диаметр ограничительного отверстия 252. В этом примере ограничительное отверстие 252 расположено в первом расходомере Вентури 210a.

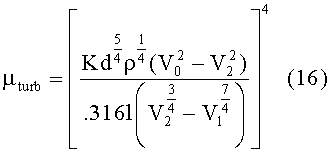

Аналогично, уравнение 9 может быть преобразовано в уравнение вязкости режима турбулентного потока, содержащее:

Уравнение 16, наряду с уравнениями (13-15) выше, может использоваться, чтобы вычислить вязкость в режиме турбулентного потока из измеренного объема первого массового расхода (m1), второго массового расхода (m2) и плотности (ρ) материала потока.

В показанном варианте воплощения первый вибрационный выходной сигнал содержит общий вибрационный выходной сигнал от общего тензометрического датчика 218 и первый независимый вибрационный выходной сигнал от первого независимого тензометрического датчика 218'a. Первая задержка ∆t1 времени расходомера Вентури содержит разность фаз между общим вибрационным выходным сигналом и первым независимым вибрационным выходным сигналом. Второй вибрационный выходной сигнал содержит общий вибрационный выходной сигнал и второй независимый вибрационный выходной сигнал от второго независимого тензометрического датчика 218'b. Задержка (∆t2) времени второго расходомера Вентури содержит разность фаз между общим вибрационным выходным сигналом и вторым независимым вибрационным выходным сигналом. Задержка (∆t) времени поэтому отражает разность фаз между вибрационным выходным сигналом на входе и вибрационным выходным сигналом на выходе расходомера Вентури. Задержка (∆t1) времени расходомера Вентури и задержка (∆t2) времени второго расходомера Вентури может использоваться электроникой 20 измерителя, чтобы определить различные особенности потока для узла 200 измерителя. Например, задержка (∆ti) времени первого расходомера Вентури и задержка (∆t2) времени второго расходомера Вентури может использоваться, чтобы определить первые и вторые массовые расходы (m1) и (m2). Естественная частота вибрирующих труб может также быть обработана, чтобы произвести измерение плотности (ρ).

Первое течение потока узла 200 измерителя должно отличаться от второго течения потока. В результате первый массовый расход (m1) может быть ограничен, чтобы быть меньше, чем второй массовый расход (m2). Следовательно, поток через каждый расходомер Вентури может быть измерен независимо от потока через другой трубопровод.

В одном варианте воплощения расходомеры Вентури 210a и 210b содержат, главным образом, U-образные расходомеры Вентури, как показано. Альтернативно, расходомеры Вентрури 210a и 210b могут содержать, в основном, прямые расходомеры Вентури (см. Фиг. 10). Однако другие формы могут также использоваться в рамках объема описания и формулы изобретения.

Фигура показывает дополнительный второй сменный элемент 250b отверстия (прерывистые линии). Второй сменный элемент 250b отверстия может включить в себя второе ограничительное отверстие 252b. Второе ограничительное отверстие 252b в показанном варианте воплощения - приблизительно того же самого размера, как второй расходомер Вентури 210b. Это может быть сделано, чтобы поддержать одинаковый интервал между узлом 200 измерителя и выпускным трубопроводом 280, к примеру. Альтернативно, второй сменный элемент 250b отверстия может содержать один компонент, который включает в себя и ограничительное отверстие 252, и второе ограничительное отверстие 252b.

Нужно понимать, что второе ограничительное отверстие 252b может быть меньшим, чем второй расходомер Вентури 210b. Однако второе ограничительное отверстие 252b не может создать второй массовый расход (m2), который является равным первому массовому расходу (m1). Следовательно, второе ограничительное отверстие 252b должно отличаться от ограничительного отверстия 252.

Соответствующим выбором сменной пластины 250 отверстия узел 200 измерителя может быть сконфигурирован соответственно желательному материалу потока. Например, если материал потока имеет относительно низкую вязкость, то есть материал потока имеет низкое сопротивление, чтобы течь, то ограничительное отверстие 252 выбрано, чтобы быть относительно схожим в размере относительно внутреннего диаметра расходомера Вентури и узлом 200 измерителя, управляемым в турбулентном режиме потока. Соответственно, если вязкость высока, то есть материал потока имеет высокое сопротивление, чтобы течь, то ограничительное отверстие 252 может быть выбрано, чтобы быть относительно маленьким в размере (то есть, большое изменение в диаметре) по сравнению с внутренним диаметром расходомера Вентури, так как большое изменение в расходе через ограничительное отверстие 252 будет необходимо, чтобы создать желательную потерю кинетической энергии.

Узел 200 измерителя может измерить первый массовый расход (m1) для первого расходомера Вентури 210a и может независимо измерить второй массовый расход (m2) для второго расходомера Вентури 210b. Узел 200 измерителя использует преимущество цепи фазовой синхронизации алгоритма привода. Алгоритм привода может заблокировать фазу между одним из тензометрических датчиков и сигналом привода, используя цепь фазовой синхронизации. Обычно, общий тензометрический датчик 218 может быть заблокирован к сигналу привода для простоты. Используя в своих интересах это блокирующее свойство устройства (15) тензометрического датчика, возможно иметь единственный тензометрический датчик, заблокированный в фазе на сигнал привода, и иметь два независимых тензометрических датчика, допускающих два независимых вибрационных выходных сигнала. Задержка (∆t) времени измерена между заблокированным тензометрическим датчиком и каждым из двух независимых тензометрических датчиков. Кроме того, заблокированный тензометрический датчик может также содержать базовый ответный сигнал, который далее используется, чтобы сформировать сигнал привода.

Хотя поток через каждый расходомер Вентури независим, измерение массового потока в одном расходомере Вентури не является независимым от потока через другой трубопровод. Поток через один трубопровод вызывает фазу в другом трубопроводе. Из-за этой связи новое массовое уравнение потока используется для двух расходомеров Вентури с тремя тензометрическими датчиками узла измерителя 200 согласно изобретению. Новые уравнения для двойных расходомеров Вентури основаны на знании задержки времени обоими расходомерами Вентури 210a и 210b (то есть, ∆t1 и ∆t2).

В традиционном двухтрубном измерителе потока Кориолиса фаза измерена между двумя расходомерами Вентури, и разность фаз вычисляется между тензодатчиками на входе и тензодатчиками на выходе измерителя. Эта разность фазы преобразована в единственную задержку времени (∆t) и используется, чтобы определить параметры потока (тип массового расхода m, например), используя уравнение:

m=FCF (∆t-∆tz)×(1-Tc×T) (17)

Обозначения Tc и T представляют калибровку и окружающие температурные параметры соответственно. В этом уравнении единственное измерение задержки (∆t) времени может использоваться для измерения потока. Задержка (∆t) времени корректируется задержкой времени в ноле (∆tz). Задержка времени в ноле (∆tz) содержит фактор калибровки, который определен в условиях без потока.

Однако это традиционное уравнение массового расхода не подходит для двух независимых расходомеров Вентури с тремя тензодатчиками узла 200 измерителя. Причина - то, что в двойном расходомере Вентури изобретения поток вызывает некоторую фазу в обоих расходомерах Вентури. Это верно, даже когда есть поток в только одном из двух расходомерах Вентури. В традиционном измерителе потока, поскольку общий поток проходит через оба расходомера Вентури, вызванная фаза одинакова в каждом трубопроводе. В результате вызванная фаза не появляется как разность фаз между этими двумя трубопроводами и не является фактором в вычислении результата. Поэтому единственная задержка времени может использоваться в предшествующем уровне техники, чтобы определить расход в традиционном измерителе потока.

Напротив, в изобретении первые и вторые течения потока независимы. Как результат, фаза, вызванная двумя потоками, может отличаться между двумя расходомерами Вентури. Поэтому массовое уравнение расхода, основанное на единственной задержке времени, не может использоваться.

Поток в узле 200 измерителя с тремя тензометрическими датчиками вызывает фазу в обоих расходомерах Вентури 210a и 210b даже притом, что поток может только существовать в одном из расходомеров Вентури. Две вызванных фазы могут отличаться. В результате, две измеренных временных задержки требуются от каждого расходомера Вентури, чтобы измерить поток. Измерение потока может быть для одного или двух потоков. Одна иллюстрация этой схемы измерения может быть показана со следующими уравнениями:

m1=FCF11(∆t11-∆tz11)×(l-Tc1×Tm1)+FCF12(∆tl2-∆tzl2)×(∆t12-∆tz12)×(1-Tc2×Tm2) (18)

m2=FCF22(∆t22-∆tz22)×(l-Tc2×Tm2)+FCF21(∆t21-∆tz21)×(∆t21-∆tz21)×(1-Tc1×Tm1) (19)

где нижний индекс 1 относится к первому расходомеру Вентури 210a и нижний индекс 2 относится ко второму расходомеру Вентури 210b. Второе обозначение в уравнениях (18) и (19) (то есть, для "2" из FCF12 обозначения, например) требуется вследствие того, что поток через одну трубу потока вызывает фазу в другой трубе. Уравнения (18) и (19) могут использоваться в электронике 20 измерителя для того, чтобы определить массовые расходы в двух расходомерах Вентури 210a и в 210b.

В дальнейшем, за величину задержки времени формы (∆t ), верхний индекс «A» обозначает, какой расходомер Вентури проводит поток. Если поток проводится через второй расходомер Вентури 210b, то величина задержки времени будет иметь форму (∆t

), верхний индекс «A» обозначает, какой расходомер Вентури проводит поток. Если поток проводится через второй расходомер Вентури 210b, то величина задержки времени будет иметь форму (∆t ). Нижний индекс «В» обозначает расходомер Вентури, от которого принимается вибрационный выходной сигнал. Поэтому величина ∆t

). Нижний индекс «В» обозначает расходомер Вентури, от которого принимается вибрационный выходной сигнал. Поэтому величина ∆t - задержка времени, измеренная для второго расходомера Вентури, где поток является потоком через первый расходомер Вентури 210a. Альтернативно, величина ∆t

- задержка времени, измеренная для второго расходомера Вентури, где поток является потоком через первый расходомер Вентури 210a. Альтернативно, величина ∆t

- задержка времени, измеренная для первого расходомера Вентури 210a, где поток является потоком через второй расходомер Вентури 210b. Верхний индекс ноль обозначает условие без потока, где величина (∆t

- задержка времени, измеренная для первого расходомера Вентури 210a, где поток является потоком через второй расходомер Вентури 210b. Верхний индекс ноль обозначает условие без потока, где величина (∆t

) обозначает задержку времени, измеренную для первого расходомера Вентури 210a, где первый расходомер Вентури приходит в колебания общим приводом 216 при нулевом или условии без потока.

) обозначает задержку времени, измеренную для первого расходомера Вентури 210a, где первый расходомер Вентури приходит в колебания общим приводом 216 при нулевом или условии без потока.

Однако, более простая форма уравнений (18) и (19) может использоваться для того, чтобы определить особенности течения потока. Уравнения (18) и (19) не используют в своих интересах никакой симметрии. Одна возможная форма симметрии находится в задержке времени. Если задержка времени симметрична, то есть, если:

∆t11

∆t1 (20a)

∆t1 (20a)

∆t12

∆t2 (20b)

∆t2 (20b)

∆t21

∆t1 (19c)

∆t1 (19c)

∆t22

∆t2 (20d)

∆t2 (20d)

тогда уравнения (17) и (18) становятся:

m1=FCF11(∆t1-∆tz1)×(l-Tc1×Tm1)+FCF12(∆t2-∆tz2)×(1-Tc2×Tm2) (21)

m1=FCF22(∆t2-∆tz2)×(l-Tc2×Tm2)+FCF21(∆t1-∆tz1)×(1-Tc1×Tm1) (22)

Обозначение T представляет температурные параметры. Обозначение Tc1 - температура первого расходомера Вентури 210a, и обозначение Tm1 - температура первой текучей среды потока.

Аналогично, обозначение Тc2 - температура второго расходомера Вентури 210b, и обозначение Тm2 - температура второй текучей среды потока. Значение ∆tz1 - нулевая величина калибровки потока для первого расходомера Вентури 210a и значение ∆tz2 - нулевая величина калибровки потока для второго расходомера Вентури 210b. Факторы калибровки потока FCF11, FCF12, FCF21 и FCF22 - коэффициенты калибровки, которые определены тестами потока и впоследствии используются в калибровках особенности течения потока.

Дополнительно, факторы калибровки потока могли также быть симметричными. В этом случае, уравнения (21) и (22) были бы дополнительно упрощены фактом, что факторы калибровки потока могут быть приблизительно симметричными, то есть FCF12  FCF21. Симметрия уравнений влияла бы на процесс калибровки.

FCF21. Симметрия уравнений влияла бы на процесс калибровки.

Способность измерять два массовых расхода может также позволить измерять дополнительные переменные процессы только вне двух массовых расходов. Например, если один из расходомеров Вентури содержит ограничительное отверстие, отношение этих двух расходов может быть связано с динамической вязкостью. Другое возможное применение быть измерением покрытия на внутренних поверхностях расходомеров Вентури. Такое покрытие расходомера Вентури вызовет неуравновешенные массы в системе и эти неуравновешенные массы могут быть обнаружены по отношению амплитуд двух результирующих вибрационных выходных сигналов на расходомере Вентури. Это - только два примера того, что возможно может быть с измерителем потока, который измеряет два независимых течения потока.

Фиг. 3 - блок-схема 300 способа определения вязкости материала потока в измерителе вибрирующего потока согласно варианту воплощения изобретения. На этапе 301 первый расходомер Вентури ограничен, чтобы возвращать остаточную кинетическую потерю энергии через турбулентность, произведенную ограничением. Из-за ограничения в первом расходомере Вентури расход через первый расходомер Вентури меньше, чем второй расход потока материала через второй расходомер Вентури. На этапе 302 первый расходомер Вентури вибрирует и первый вибрационный выходной сигнал формируется. Первый вибрационный выходной сигнал содержит отклик на вибрацию расходомера Вентури узла 200 измерителя.

На этапе 303 вибрирует второй расходомер Вентури и формируется второй вибрационный выходной сигнал. Второй расходомер Вентури приходит в вибрацию в соединении с первым расходомером Вентури и, в основном, одновременно, с помощью общего привода, например. Второй вибрационный выходной сигнал содержит отклик на вибрацию расходомера Вентури узла 200 измерителя.

На этапе 304 вязкость материала потока определена. Вязкость может быть определена от первого вибрационного выходного сигнала и второго вибрационного выходного сигнала. Более точно вязкость может быть определена через определение плотности (ρ) материала потока, через определение первого расхода (m1) первого потока и определение второго расхода (m2) второго потока. Плотность (ρ) материала потока, первый расход (m1) и второй расход (m2) могут быть определены от первых и вторых вибрационных выходных сигналов, как ранее обсуждалось.

Фиг. 4 показывает узел 200 измерителя согласно варианту воплощения изобретения. Элементы, общие с другими вариантами воплощения, имеют общие номера ссылок. Узел 200 измерителя из этого варианта воплощения включает общий фланец 244. И первый расходомер Вентури 210a, и второй расходомер Вентури 210b заканчиваются на фланце 244. Узел 200 измерителя из этого варианта воплощения может дополнительно включать выпускной трубопровод 280, который соединяется с общим фланцем 244. Сменная пластина 250 отверстия может быть сжата или иначе пропущена между фланцем 244 и выпускным трубопроводом 280. Сменная пластина 250 отверстия может включать, по меньшей мере, одно ограничительное отверстие 252, как ранее обсуждалось. Как раньше обсуждалось, ограничительное отверстие 252 - меньше, чем местный диаметр трубопровода.

Как показано на чертеже, сменная пластина 250 отверстия может взаимодействовать только с одним расходомером Вентури. Однако нужно понимать, что сменная пластина 250 отверстия может альтернативно включить второе отверстие, которое связывается с другим расходомером Вентури. В альтернативной пластине отверстия, включающей два отверстия, одно отверстие должно быть меньшим, чем другое, чтобы создать различные расходы между двумя расходомерами Вентури.

Один или оба фланца 244 и выпускной трубопровод 280 могут включать камеру или коническую зенковку 283, в которой устанавливают сменную пластину отверстия 250. Следовательно, сменная пластина 250 отверстия удерживается между фланцем 244 и выпускным трубопроводом 280.

Сменная пластина 250 отверстия может быть, по крайней мере, частично сжата между фланцем 244 и выпускным трубопроводом 280 в вариантах воплощения, где сменная пластина 250 отверстия, по крайней мере, частично сжимаема. Альтернативно, сменная пластина 250 отверстия может быть закреплена между фланцем 244 и выпускным трубопроводом 280.

Фиг. 5 показывает узел 200 измерителя согласно варианту воплощения изобретения. В этом варианте воплощения ограничительное отверстие 252 является некруглым. В этом варианте воплощения ограничительное отверстие 252 включает полукруглое отверстие 252.

Нужно понимать, что любая форма отверстия может использоваться. Единственное условие на ограничительном отверстии 252 - то, что это производит невосстанавливаемую потерю энергии. Следовательно, ограничительное отверстие 252 не может содержать Вентури или другое ограничение, так как это возвращает кинетическую энергию и преобразовывает ее назад в давление. Фиг. 6 показывает часть расходомера Вентури 210 согласно варианту воплощения изобретения. В этом варианте воплощения сменный элемент 250 отверстия помещен в расходомер Вентури 210. Сменный элемент 250 отверстия включает ограничительное отверстие 252, как ранее обсуждалось. Сменный элемент 250 отверстия может быть установлен и в удалении от расходомера Вентури 210.

В некоторых воплощениях сменный элемент 250 отверстия может держаться в особом положении от расходомера Вентури 210. Например, сменный элемент 250 отверстия может держаться в месте изгиба расходомера Вентури 210. Альтернативно, сменный элемент 250 отверстия может держаться в месте сужения или изменения в форме расходомера Вентури 210. В другой альтернативе, сменный элемент 250 отверстия может держаться в положении другими запирающими элементами, включая пружины или другие элементы крепления, и т.д. Например, сменный элемент 250 отверстия может содержать, большей частью, винтовую полосу материала, которая может быть, по крайней мере, частично радиально сжата для вставки или удаления. В еще одной альтернативе, сменный элемент 250 отверстия может удерживаться в положении путем трения.

В другом воплощении сменный элемент 250 отверстия может содержать часть от расходомера Вентури 210 или может быть установлен в расходомер Вентури 210. Например, ограничительное отверстие 252 может содержать сварную шаровидную деталь, расширяющуюся, по крайней мере, частично вокруг внутренней части расходомера Вентури, чтобы сформировать ограничительное отверстие 252. Однако нужно понимать, что ограничительное отверстие может быть сформировано другими способами.

Фиг. 7 показывает выпускной трубопровод 280 согласно варианту воплощения изобретения. В этом варианте воплощения ограничительное отверстие 252 сформировано в трубопроводе 280 и включает регулируемый элемент 290 отверстия. Однако нужно понимать, что управляемый элемент 290 отверстия может альтернативно быть сформирован во фланце 244 или может быть помещен между фланцем выхода и трубопроводом выхода, например. Другие управляемые элементы 290 отверстия рассмотрены в рамках описания и требований.

Управляемый элемент 290 отверстия подвижен, чтобы создать ограничительное отверстие 252 измененяемых размеров. Управляемый элемент 290 отверстия может быть приведен в действие при необходимости и для того, чтобы создать ограничительное отверстие 252, как требуется.

Управляемый элемент 290 отверстия в показанном варианте воплощения сконфигурирован, чтобы плавно двигаться для того, чтобы делать ограничительное отверстие 252 большим или меньшим. Однако управляемый элемент 290 отверстия может быть сконфигурирован, чтобы перемещаться другим способом.

Управляемый элемент 290 отверстия в показанном варианте воплощения включает изогнутую торцевую пластину 255, которая поддерживает приблизительно круглое ограничительное отверстие 252. Однако торцевая пластина 255 может принимать любую форму и не должна поддержать круглое ограничительное отверстие 252.

В некоторых воплощениях управляемый элемент 290 отверстия может приводиться в действии с помощью электричества, где управляемый элемент 290 отверстия может быть перемещен, чтобы увеличить или ограничить размер ограничительного отверстия 252. В таком варианте воплощения регулируемый элемент 290 отверстия может быть подвижным от электроники 20 измерителя, где электроника 20 измерителя может дополнительно управлять размером и/или формой ограничительного отверстия 252.

Фиг. 8 показывает часть узла 200 измерителя согласно варианту воплощения изобретения. Чертеж показывает общий фланец 244 и часть трубопроводов 280a и 280b (или выпускной трубопровод 280, связанный с фланцем 244). Надо понимать, что альтернативный узел 200 измерителя может включить отдельные фланцы 244a и 244b, как показано на Фиг. 2. Узел 200 измерителя в этом варианте воплощения включает управляемый элемент 290 отверстия, такого как клапан, например. Управляемый элемент 290 отверстия может быть во взаимодействии с, по крайней мере, одним из расходомеров Вентури. Управляемый элемент 290 отверстия может приводиться в действие, чтобы обеспечить (и изменить) ограничительное отверстие 252.

В одном варианте воплощения управляемый элемент 290 отверстия может приводиться в действие электроникой 20 измерителя. Электроника 20 измерителя может выбрать положение управляемого элемента отверстия и поэтому ограничить размер отверстия. Электроника 20 измерителя может выбрать управляемое положение элемента отверстия, основанное на ожидаемой или предполагаемой вязкости потока материала. Кроме того, электроника 20 измерителя может выполнить любым способом алгоритма конвергенции и поэтому может привести в действие управляемый элемент 290 отверстия согласно фактической или ожидаемой вязкости материала потока.

Преимущественно в некоторых вариантах воплощения управляемый элемент 290 отверстия может быть передвинут существенно больше постоянного диапазона положений клапана. Управляемый элемент 290 отверстия может двигаться в полностью закрытое или в почти полностью закрытое положение. Управляемый элемент 290 отверстия может двигаться в полностью или в почти полностью открытое положение.

Фиг. 9 показывает узел 200 измерителя согласно варианту воплощения изобретения. В этом воплощении первый расходомер Вентури 210a включает в себя пару первых тензометрических датчиков 218a и 218'a, которые установлены, чтобы обнаружить вибрацию первого расходомера Вентури 210a. Второй расходомер Вентури 210b включает в себя пару вторых тензометрических датчиков 218b и 218'b, которые установлены, чтобы обнаружить вибрацию второго расходомера Вентури 210b. Первые тензометрические датчики 218a и 218'a и вторые тензометрические датчики 218b и 218'b могут быть поддержаны любым способом твердой поддерживающей структурой (не показанный), где тензометрический датчик удерживается в неподвижном положении структурой поддержки и измеряет относительное движение вибрации соответствующего расходомера Вентури. Однако структура поддержки для первых тензометрических датчиков 218a и 218'a может быть той же самой или отличной от структуры поддержки, используемой для вторых тензометрических датчиков 218b и 218'b. После вибрации расходомеры Вентури 210a и 210b, пара первых тензометрических датчиков 218a и 218'a формирует измерение особенностей потока для первого расходомера 210a и пары вторых тензометрических датчиков 218b, и 218'b формирует измерение характеристик потока для второго расходомера Вентури 210b.

Фиг. 10 показывает прямую трубу узла 200 измерителя согласно варианту воплощения изобретения. В этом варианте воплощения расходомеры Вентури 210a и 210b являются, в основном, прямыми. Нужно понимать, что узел 200 измерителя этого варианта воплощения может включить в себя один общий тензометр, как на Фиг. 2, или может включить два независимых набора тензометров, как на Фиг. 9.

Измеритель вибрирующего потока и способ согласно изобретению, могут использоваться согласно любому из вариантов воплощения, чтобы обеспечивать несколько преимуществ, при желании. Измерителем вибрирующего потока согласно изобретению можно управлять как измерителем плотности. Измеритель вибрирующего потока и способ позволяют измерителю вибрирующего потока измерить вязкость материала потока. Измеритель вибрирующего потока и способ позволяют измерителю быть быстро и легко сконфигурированным для конкретного материала потока. Измеритель вибрирующего потока и способ позволяют измерителю плотности быстро и легко повторно конфигурироваться для нового материала потока.

Вибрационный измеритель потока для определения вязкости материала потока содержит измерительный узел, сменную диафрагму, расположенную в первом трубопроводе потока, и электронику измерителя, сконфигурированную для приема первого вибрационного выходного сигнала и второго вибрационного выходного сигнала, определения плотности (ρ), определения первого и второго массового расхода потока из первого и второго вибрационного выходного сигнала и определения вязкости материала потока из плотности (ρ), первого массового расхода (m1) потока и второго массового расхода (m2) потока. Измерительный узел включает в себя общий привод, первый трубопровод потока и второй трубопровод потока. При этом общий привод сконфигурирован с возможностью создания одновременной вибрации первого трубопровода потока и второго трубопровода потока для формирования первого вибрационного выходного сигнала в первом трубопроводе потока и одновременно формирования второго вибрационного выходного сигнала во втором трубопроводе потока, для формирования плотности (ρ) материала потока, формирования первого массового расхода (m1) потока для первого трубопровода потока и второго массового расхода (m2) потока для второго трубопровода потока. Технический результат - расширение диапазона вязкостей, которые могут быть точно измерены. 5 н. и 27 з.п. ф-лы, 10 ил.

1. Вибрационный измеритель (5) потока для определения вязкости материала потока, отличающийся тем, что содержит:

измерительный узел (200), включающий в себя общий привод (104), первый трубопровод (210а) потока и второй трубопровод (210b) потока, при этом общий привод (104) сконфигурирован с возможностью создания одновременной вибрации первого трубопровода (210а) потока и второго трубопровода (210b) потока для формирования первого вибрационного выходного сигнала в первом трубопроводе (210а) потока и, по существу, одновременно формирования второго вибрационного выходного сигнала во втором трубопроводе (210b) потока, для формирования плотности (ρ) материала потока, формирования первого массового расхода (m1) потока для первого трубопровода (210а) потока, и второго массового расхода (m2) потока для второго трубопровода (210b) потока; и

сменную диафрагму (250), расположенную в первом трубопроводе (210а) потока, причем первое ограничительное отверстие (252) сменной диафрагмы (250) обеспечивает меньший расход материала первого потока в первом трубопроводе (210а) потока, чем расход материала второго потока во втором трубопроводе (210b) потока; и

электронику (20) измерителя, сконфигурированную для приема первого вибрационного выходного сигнала и второго вибрационного выходного сигнала, определения плотности (ρ), определения первого массового расхода (m1) потока из первого вибрационного выходного сигнала, определения второго массового расхода (m2) потока из второго вибрационного выходного сигнала, и определения вязкости материала потока из плотности (ρ), первого массового расхода (m1) потока и второго массового расхода (m2) потока.

2. Вибрационный измеритель (5) потока по п.1, в котором первое ограничительное отверстие (252) выбирается для заранее определенного диапазона вязкости материала потока.

3. Вибрационный измеритель (5) потока по п.1, который содержит измеритель вязкости.

4. Вибрационный измеритель (5) потока по п.1, который также содержит вторую диафрагму (250b) со вторым ограничительным отверстием (252b), расположенную во втором трубопроводе (210b) потока, причем ограничительное отверстие (252b) второй диафрагмы (250b) отличается от первого ограничительного отверстия (252).

5. Вибрационный измеритель (5) потока по п.1, в котором первое ограничительное отверстие (252) выполнено с возможностью регулирования посредством управляемого элемента (290) диафрагмы.

6. Вибрационный измеритель (5) потока по п.1 с измерительным узлом (200) содержит три или больше датчика (218) для измерения механических перемещений, выполненных с возможностью формировать первый вибрационный выходной сигнал от первого трубопровода (210а) потока и второй вибрационный выходной сигнал от второго трубопровода (210b) потока.

7. Вибрационный измеритель (5) потока по п.1, в котором измерительный узел (200) содержит три датчика (218) для измерения механических перемещений, выполненных с возможностью формировать первый вибрационный выходной сигнал от первого трубопровода (210а) потока и второй вибрационный выходной сигнал от второго трубопровода (210b) потока, при этом один из трех датчиков (218) для измерения механических перемещений является общим между первым трубопроводом (210а) потока и вторым трубопроводом (210b) потока.

8. Вибрационный измеритель (5) потока для определения вязкости материала потока, содержащий первый трубопровод (210а) потока, принимающий первую часть материала потока как первый поток и второй трубопровод (210b) потока, принимающий вторую часть материала потока как второй поток, отличающийся тем, что содержит:

общий привод (104), выполненный с возможностью, по существу, одновременной вибрации первого трубопровода (210а) потока и второго трубопровода (210b) потока;

три датчика (218) для измерения механических перемещений, сконфигурированных для формирования первого вибрационного выходного сигнала от первого трубопровода (210а) потока и второго вибрационного выходного сигнала от второго трубопровода (210b) потока, причем один из трех датчиков (218) для измерения механических перемещений является общим между первым трубопроводом (210а) потока и вторым трубопроводом (210b) потока;

первую диафрагму (250), расположенную в первом трубопроводе (210а) потока, и включающую в себя первое ограничительное отверстие (252), причем первое ограничительное отверстие (252) диафрагмы (250) имеет меньший диаметр, чем местный внутренний диаметр трубопровода потока, и ограничительное отверстие (252) первой диафрагмы (250) обеспечивает отличие первого потока от второго потока; и

электронику (20) измерителя, выполненную с возможностью приема первого вибрационного выходного сигнала и второго вибрационного выходного сигнала, определения плотности (ρ), определения первого массового расхода (m1) потока из первого вибрационного выходного сигнала, определения второго массового расхода (m2) потока из второго вибрационного сигнала, и определения вязкости материала потока из плотности (ρ), первого массового расхода (m1) потока и второго массового расхода (m2) потока.

9. Вибрационный измеритель (5) потока по п.8, в котором первое ограничительное отверстие (252) выбирается из заранее определенного диапазона вязкости материала потока.

10. Вибрационный измеритель (5) потока по п.8, который содержит измеритель вязкости.

11. Вибрационный измеритель (5) потока по п.8, который также содержит вторую диафрагму (250b) со вторым ограничительным отверстием (252b), расположенную во втором трубопроводе (219b) потока, причем ограничительное отверстие (252b) второй диафрагмы (250b) отличается от первого ограничительного отверстия (252).

12. Вибрационный измеритель (5) потока по п.8, в котором первая диафрагма (250а) с первым ограничительным отверстием (252) преимущественно установлена в первом трубопроводе (210а) потока.

13. Вибрационный измеритель (5) потока по п.8, в котором первая диафрагма (250) является сменной.

14. Вибрационный измеритель (5) потока по п.8, в котором первое ограничительное отверстие (252) выполнено с возможностью регулирования посредством управляющего элемента (290) диафрагмы.

15. Вибрационный измеритель (5) потока для определения вязкости материала потока, содержащий первый трубопровод (210а) потока, принимающий первую часть материала потока как первый поток и второй трубопровод (210b) потока, принимающий вторую часть материала потока как второй поток, отличающийся тем, что содержит:

общий привод (104), сконфигурированный для преимущественно одновременной вибрации первого трубопровода (210а) потока и второго трубопровода (210b) потока;

три или больше датчика (218) для измерения механических перемещений, выполненных с возможностью формировать первый вибрационный выходной сигнал от первого трубопровода (210а) потока и второй вибрационный выходной сигнал от второго трубопровода (210b) потока;

сменную диафрагму (250), расположенную в первом трубопроводе (210а) потока и включающую первое ограничительное отверстие (252), причем первое ограничительное отверстие (252) сменной диафрагмы (250) является меньшим, чем местный внутренний диаметр указанного трубопровода, при этом первое ограничительное отверстие (252) обеспечивает отличие первого потока от второго потока; и

электронику (20) измерителя, сконфигурированную для приема первого вибрационного выходного сигнала и второго вибрационного выходного сигнала, определения плотности (ρ), определения первого массового расхода (m1) потока из первого вибрационного выходного сигнала, определения второго массового расхода (m2) потока из второго вибрационного сигнала, и определения вязкости материала потока из плотности (ρ), первого массового расхода (m1) потока и второго массового расхода (m2) потока.

16. Вибрационный измеритель (5) потока по п.15, в котором первое ограничительное отверстие (252) выбирается для заранее определенного диапазона вязкости материала потока.

17. Вибрационный измеритель (5) потока по п.15, который содержит измеритель вязкости.

18. Вибрационный измеритель (5) потока по п.15, который также содержит вторую диафрагму (250b) со вторым ограничительным отверстием (252b), расположенную во втором трубопроводе (210b) потока, причем второе ограничительное отверстие (252b) второй диафрагмы (250b) отличается от первого ограничительного отверстия (252).

19. Вибрационный измеритель (5) потока по п.15, в котором один из трех или более датчиков (218) для измерения механических перемещений является общим между первым трубопроводом (210а) потока и вторым трубопроводом (210b) потока.

20. Вибрационный измеритель (5) потока для определения вязкости материала потока, включающий в себя первый трубопровод (210а) потока, принимающий первую часть материала потока как первый поток и второй трубопровод (210b) потока, принимающий вторую часть материала потока как второй поток, отличающийся тем, что содержит:

общий привод (104), сконфигурированный для преимущественно одновременной вибрации первого трубопровода (210а) потока и второго трубопровода (210b) потока;

три или больше датчика (218) для измерения механических перемещений, выполненных с возможностью формировать первый вибрационный выходной сигнал от первого трубопровода (210а) потока и второй вибрационный выходной сигнал от второго трубопровода (210b) потока;

первое ограничительное отверстие (252) сформированное на диафрагме (250), выполненное с возможностью быть регулируемым посредством управляемого элемента (290), причем первое ограничительное отверстие (252) связано с первым трубопроводом (210а) потока, причем первое ограничительное отверстие (252) имеет диаметр меньший, чем местный внутренний диаметр трубопровода, и таким образом управляемый элемент (290) диафрагмы, обеспечивает отличие первого потока от второго потока, причем управляемый элемент (290) диафрагмы выполнен с возможностью обеспечения множества конфигураций отверстия; и

электронику (20) измерителя, сконфигурированную для приема первого вибрационного выходного сигнала и второго вибрационного выходного сигнала, определения плотности (ρ), определения первого массового расхода (m1) потока из первого вибрационного выходного сигнала, определения второго массового расхода (m2) потока из второго вибрационного выходного сигнала, и определения вязкости материала потока из плотности (ρ), первого массового расхода (m1) потока и второго массового расхода (m2) потока.

21. Вибрационный измеритель (5) потока по п.20, в котором первое регулируемое ограничительное отверстие (252) выбирается для заранее определенного диапазона вязкости материала потока.

22. Вибрационный измеритель (5) потока по п.20, который содержит измеритель вязкости.

23. Вибрационный измеритель (5) потока по п.20, который также содержит второй управляемый элемент (290b) диафрагмы (250), которая связана со вторым трубопроводом (210b) потока, и включает в себя второе регулируемое ограничительное отверстие (252b), при этом второе регулируемое ограничительное отверстие (252b) отличается от первого регулируемого ограничительного отверстии (252).

24. Вибрационный измеритель (5) потока по п.20, в котором один из трех или более датчиков (218) для измерения механических перемещений является общим между первым трубопроводом (210а) потока и вторым трубопроводом (210b) потока.

25. Способ определения вязкости материала потока в вибрационном измерителе потока с первым трубопроводом потока, который проводит первый поток материала, и вторым трубопроводом потока, который проводит второй поток материала, содержащий:

частичное ограничение первого трубопровода потока первым ограничительным отверстием, сформированным на сменной диафрагме так, что второй поток отличается от первого потока;

вибрацию первого трубопровода измерителя посредством общего привода и формирование второго вибрационного выходного сигнала;

по существу, одновременную вибрацию второго трубопровода измерителя общим приводом и формирование второго вибрационного выходного сигнала; и

определение вязкости материала потока от первого вибрационного выходного сигнала и второго вибрационного выходного сигнала.

26. Способ по п.25, в котором вибрационный измеритель потока содержит измеритель вязкости.

27. Способ по п.25, в котором определяют вязкость материала потока с использованием первого вибрационного выходного сигнала и второго вибрационного выходного сигнала, при этом указанную вязкость определяют по плотности (ρ) материала потока, первому массовому расходу (m1) первого потока и второму массовому расходу (m2) второго потока.

28. Способ по п.25, в котором вибрационный измеритель потока содержит три или более датчика для измерения механических перемещений, выполненных с возможностью, чтобы формировать первый вибрационный выходной сигнал и второй вибрационный выходной сигнал, при этом один из трех или более датчиков для измерения механических перемещений является общим между первым трубопроводом потока и вторым трубопроводом потока.

29. Способ по п.25, в котором первое ограничительное отверстие сменной диафрагмы является меньшим, чем местный внутренний диаметр трубопровода и гарантирующим, что первый поток отличается от второго потока.

30. Способ по п.29, в котором первое ограничительное отверстие выбирается для заранее определенного диапазона вязкости материала потока.

31. Способ по п.29, в котором вибрационный измеритель потока также содержит вторую диафрагму со вторым ограничительным отверстием, расположенную во втором трубопроводе потока, причем ограничительное отверстие второй диафрагмы отличается от первого ограничительного отверстия.

32. Способ по п.29, в котором первое ограничительное отверстие выполнено с возможностью регулирования посредством управляемого элемента диафрагмы.

| US 5661232 А, 26.08.1997 | |||

| Расходомер | 1991 |

|

SU1817829A3 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| US 5005400 A, 09.04.1991 | |||

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ВИБРАЦИОННОГО ТИПА | 2003 |

|

RU2295120C2 |

Авторы

Даты

2011-10-20—Публикация

2007-03-14—Подача