Изобретение относится к энергомашиностроению, в частности к осевым газовым турбинам предельно высокотемпературных газотурбинных установок.

Цель изобретения - повышение надежности газотурбинных установок, в том числе при экстремальных температурных параметрах теплового цикла.

Известна конструкция лопатки осевой турбомашины, преимущественно газовой турбины (Ceramic Gas Turbine Design and Test Experience / edited by Mark van Roode, Matisson K. Ferber, and David W. Richerson. New York, ASME PRESS, 2002. Progress in Ceramic Gas Turbine Development, Volume 1, Chapter 32, p.700, Fig.32.17), состоящая из металлического несущего стержня с радиальной осью, включающего хвостовик, состоящий из элементов замкового соединения, преимущественно елочного типа, с валом ротора, и втулочной полки, радиального стержня с несущей полкой на периферии радиального стержня, на несущей полке установлена бандажная полка преимущественно из жаропрочного металлического сплава с наружной и внутренней поверхностями, при этом наружная поверхность сопряжена с внутренней поверхностью несущей полки, профилированной керамической оболочки, дефлектора, двухслойной тепловой изоляции, охватывающей дефлектор, при этом наружный слой тепловой изоляции прилегает к внутреннему обводу профилированной керамической оболочки, а внутренний слой прилегает к радиальному стержню, кроме того, радиальная протяженность профилированной керамической оболочки, дефлектора и двухслойной тепловой изоляции равны между собой и радиальному расстоянию от втулочной полки до бандажной полки. Это техническое решение принято за прототип.

Недостаток этой конструкции заключается в пониженной надежности по отношению к металлическим аналогам.

Указанный недостаток предлагается устранить тем, что профилированная керамическая оболочка выполнена в радиальном направлении в виде отдельных не скрепленных между собой сегментов с пограничными поверхностями, безуступно сопряженными между собой в плоскостях, перпендикулярных радиальной оси несущего стержня, при этом внутренняя пограничная поверхность первого от втулочной полки сегмента без зазора сопряжена с втулочной полкой, а наружная по радиусу пограничная поверхность последнего от втулочной полки сегмента без зазора сопряжена с внутренней поверхностью бандажной полки. Кроме того, радиальный стержень выполнен профилированным, с распределением площадей в сечениях, перпендикулярных оси стержня, обеспечивающим равную длительную прочность материала стержня на номинальном режиме в условиях нагрузки стержня центробежными силами от всех элементов лопатки и поля температур в материале стержня. При этом распределение по радиусу относительного удлинения сегментов S=L/B, где L - радиальная протяженность сегмента, В - хорда сегмента, обеспечивает равную вероятность разрушения единичных сегментов, а относительное удлинение S любого из сегментов не превышает 1.

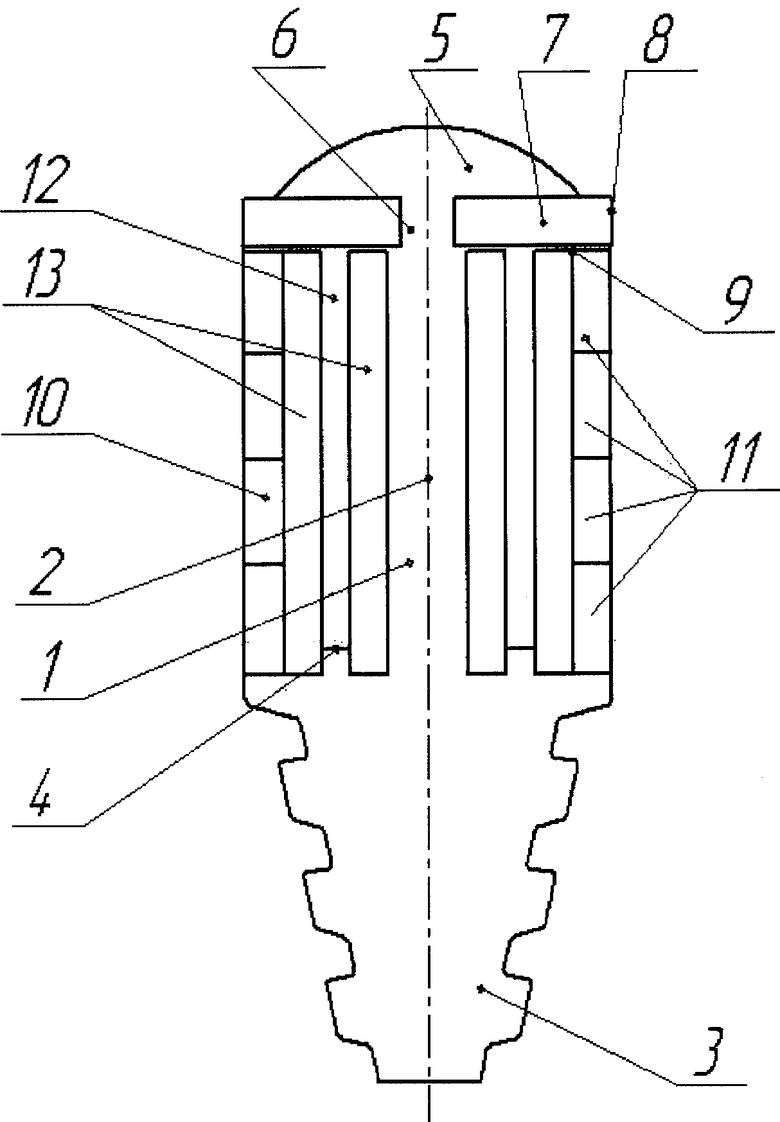

На чертеже представлена конструкция лопатки осевой турбомашины. Лопатка состоит из металлического профилированного несущего стержня 1 с радиальной осью 2. Несущий стержень 1 прочно соединен с хвостовиком 3 замкового соединения, включающим втулочную полку 4, и с несущей полкой 5 через переходный участок 6 несущего стержня 1. На несущей полке 5 установлена бандажная полка 7 с наружной 8 и внутренней 9 поверхностями.

Наружная поверхность 8 сопряжена с внутренней поверхностью несущей полки 5. Лопатка включает также профилированную керамическую оболочку 10, состоящую из сегментов 11, дефлектора 12, двухслойную охватывающую дефлектор 12 тепловую изоляцию 13. Поверхность первого от втулочной полки 4 сегмента 11 без зазора сопряжена с втулочной полкой 4, а наружная по радиусу пограничная поверхность последнего от втулочной полки 4 сегмента без зазора сопряжена с внутренней поверхностью 9 бандажной полки 7.

Лопатка в составе газотурбиной установки работает следующим образом.

При исполнении лопатки в соответствии с изобретением нагрузка на профилированную сегментированную 11 керамическую оболочку 10 в основном формируется центробежной силой, прижимающей периферийное сечение последнего по радиусу сегмента 11 оболочки 10 к внутренней поверхности бандажной полки 7 и, соответственно, прижимающей последовательно сегменты 11 по поверхностям стыковки их между собой. При строго радиальной ориентации оси 2 металлического несущего стержня формально инициируются строго сжимающие напряжения в материале сегментов 11 оболочки 10. При этом чем ближе сегмент 11 к бандажной полке 7, тем выше напряжения в материале соответствующего сегмента. Кроме того, силовое взаимодействие потока рабочего тела с наружной поверхностью сегментов 11 оболочки 10 инициирует сугубо переменные по секторам 11 распределенные нагрузки на сектора 11, при этом точки приложения равнодействующих векторов распределенных нагрузок по всем сегментам 11 лежат в плоскостях, близких к плоскостям, нормальным к радиальной оси 2, и в общем случае не идентичны по величине и координатам точек приложения.

В монооболочке прототипа априори формируется результирующее сложно напряженное поле, содержащее весь возможный спектр знаков напряжений: сжимающих, растягивающих, изгибных, в том числе кручения. Прогноз вероятности превышения допустимых напряжений, в основном растяжения, хотя бы в одной точке оболочки крайне затруднителен, особенно при учете неизбежного силового взаимодействия внутренней поверхности оболочки опосредствованно через слой изоляции 13 с дефлектором 12. Это обстоятельство, в сочетании с крайне негативным влиянием масштабного фактора в керамических технологиях - чем абсолютно больший физический размер изделия, тем большая вероятность различного типа нарушений гомогенности структуры материала изделия приводит к априори негативному существенному ограничению уровня расчетных напряжений в изделии и, как правило, к существенному ограничению уровня кинематических и газодинамических параметров в изделии.

Эти негативные тенденции в существенной мере локализуются при сегментном исполнении профилированной керамической оболочки, выполненной в соответствии с предложенным техническим решением, за счет принципиального количественного смягчения влияния обобщенного масштабного фактора для данного керамического изделия, включающего локализацию в пределах сегмента силовой газодинамической составляющей, основной причины формирования сложно напряженного состояния, а также тривиального уменьшения физического размера сегмента керамической оболочки.

При соответствующих условиях по соотношению действующих на сегменты в радиальном направлении центробежных сил и газодинамических сил в плоскостях нормальных к оси возможен разворот части сегментов относительно друг друга в пределах, определяемых геометрическими и физическими характеристиками наружного по отношению к оси слоя изоляции. Экспериментальные исследования, проведенные на кафедре турбиностроения ЛПИ им. М.И. Калинина (г. Санкт-Петербург), показали практическое отсутствие влияния подобной неравномерности на характеристики турбинной ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНАЯ ЛОПАТКА ОСЕВОЙ ТУРБОМАШИНЫ | 2009 |

|

RU2416029C2 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2012 |

|

RU2510463C2 |

| СОСТАВНАЯ РАБОЧАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2023 |

|

RU2822437C1 |

| ОХЛАЖДАЕМАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1999 |

|

RU2204020C2 |

| СОПЛОВАЯ ЛОПАТКА ТУРБОМАШИНЫ | 1995 |

|

RU2121063C1 |

| РАБОЧАЯ ЛОПАТКА ТУРБОМАШИНЫ | 1995 |

|

RU2118462C1 |

| КОМПОЗИЦИОННАЯ ЛОПАТКА ДЛЯ КОМПРЕССОРА ОСЕВОЙ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2016 |

|

RU2714385C2 |

| СТУПЕНЬ ТУРБОМАШИНЫ Б.И.СТРИКИЦЫ | 1989 |

|

RU2005890C1 |

| ПОДВИЖНАЯ ЛОПАТКА ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2011 |

|

RU2602727C2 |

| КВАЗИАДИАБАТНЫЙ КЕРАМИЧЕСКИЙ СОПЛОВОЙ АППАРАТ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ ТУРБИНЫ (ВАРИАНТЫ) | 1999 |

|

RU2204021C2 |

Лопатка осевой турбомашины состоит из металлического несущего стержня, профилированной керамической оболочки, дефлектора и двухслойной тепловой изоляции, охватывающей дефлектор. Несущий стержень включает хвостовик, состоящий из элементов замкового соединения и втулочной полки, и радиальный стержень с несущей полкой на его периферии. На несущей полке установлена бандажная полка из жаропрочного металлического сплава, сопряженная с внутренней поверхностью несущей полки. Наружный слой тепловой изоляции прилегает к внутреннему обводу керамической оболочки, а внутренний слой прилегает к радиальному стержню. Радиальная протяженность керамической оболочки, дефлектора и двухслойной тепловой изоляции равны между собой и радиальному расстоянию от втулочной до бандажной полки. Керамическая оболочка выполнена в радиальном направлении в виде отдельных сегментов с пограничными поверхностями, безуступно сопряженными между собой и перпендикулярными радиальной оси несущего стержня. Внутренняя поверхность первого от втулочной полки сегмента без зазора сопряжена с втулочной полкой. Наружная по радиусу поверхность последнего от втулочной полки сегмента без зазора сопряжена с внутренней поверхностью бандажной полки. Изобретение позволяет повысить надежность металлокерамической лопатки. 3 з.п. ф-лы, 1 ил.

1. Лопатка осевой турбомашины, преимущественно газовой турбины, состоящая из металлического несущего стержня с радиальной осью, включающего хвостовик, состоящий из элементов замкового соединения, преимущественно елочного типа, с валом ротора, и втулочной полки, радиальный стержень с несущей полкой на периферии радиального стержня, на несущей полке установлена бандажная полка преимущественно из жаропрочного металлического сплава с наружной и внутренней поверхностями, при этом наружная поверхность сопряжена с внутренней поверхностью несущей полки, профилированной керамической оболочки, дефлектора, двухслойной тепловой изоляции, охватывающей дефлектор, при этом наружный слой тепловой изоляции прилегает к внутреннему обводу профилированной керамической оболочки, а внутренний слой прилегает к радиальному стержню, кроме того, радиальная протяженность профилированной керамической оболочки, дефлектора и двухслойной тепловой изоляции равны между собой и радиальному расстоянию от втулочной полки до бандажной полки, отличающаяся тем, что профилированная керамическая оболочка выполнена в радиальном направлении в виде отдельных, не скрепленных между собой сегментов, с пограничными поверхностями, безуступно сопряженными между собой в плоскостях, перпендикулярных радиальной оси несущего стержня, при этом внутренняя пограничная поверхность первого от втулочной полки сегмента без зазора сопряжена с втулочной полкой, а наружная по радиусу пограничная поверхность последнего от втулочной полки сегмента без зазора сопряжена с внутренней поверхностью бандажной полки.

2. Лопатка осевой турбомашины по п.1, отличающаяся тем, что радиальный стержень выполнен профилированным с распределением площадей в сечениях, перпендикулярных оси стержня, обеспечивающим равную длительную прочность материала стержня на номинальном режиме в условиях нагрузки стержня центробежными силами от всех элементов лопатки и поля температур в материале стержня.

3. Лопатка осевой турбомашины по п.1, отличающаяся тем, что распределение по радиусу относительного удлинения сегментов S=L/B, где L - радиальная протяженность сегмента, В - хорда сегмента, обеспечивает равную вероятность разрушения единичных сегментов.

4. Лопатка осевой турбомашины по п.1, отличающаяся тем, что относительное удлинение S любого из сегментов не более 1.

| US 4314794 А, 09.02.1982 | |||

| Устройство для телеметрии | 1939 |

|

SU57426A1 |

| US 4790721 A, 13.12.1988 | |||

| СОПЛОВАЯ ЛОПАТКА ТУРБОМАШИНЫ | 1995 |

|

RU2121063C1 |

| US 4563128 A, 07.01.1986 | |||

| US 3378228 A, 16.04.1968. | |||

Авторы

Даты

2011-11-10—Публикация

2009-11-20—Подача