Настоящее изобретение относится к горнодобывающей промышленности, в частности к устройствам для извлечения тяжелых благородных металлов.

Известны устройства для извлечения тяжелого металла типа центрифуг, например центробежный сепаратор (1. с.293-295), имеющие вращающуюся сферическую чашу (рабочий орган) с внутренними кольцевыми нарифлениями. В нем под действием центробежных сил исходный материал (пульпа) расслаивается, тяжелая компонента перемещается к периферии рабочего органа, легкая, поднимаясь вверх, выносится из него через его верхнюю кромку.

Недостаток: быстрое заполнение кольцевых рифлей мелкодисперсными минералами, снижающими улавливание тонких фракций полезной компоненты.

Известно также устройство центробежного типа - концентратор Брагина. (А.С. СССР №1639742, кл. В03В 5/32, 1989). В нем разделение материала происходит под действием переменного центробежного поля благодаря переносному движению вращающегося рабочего органа вокруг смещенной оси дополнительного вращательного движения.

Недостаток: высокая вибрация, приводящая к тому, что минеральная постель быстро самоуплотняется, приводя к снижению извлечения тяжелой компоненты. Значительные вибрации усложняют конструкцию для обеспечения надежности ее работы.

Имеется устройство для извлечения мелких и тонких фракций благородных металлов при разработке рудных и рассыпных месторождений по патенту №2132737 (взят за прототип), в котором имеется гибкая коническая чаша с внутренними кольцевыми нарифлениями, крыльчаткой, закрепленной в ее нижней части, и закрепленная с возможностью вращения вокруг вертикальной оси. С внешней стороны, с возможностью вращения вокруг этой же оси, равномерно размещены по окружности обжимающие ролики.

Недостатки:

чаша (рабочий орган) имеет коническую форму. Но при вращении рабочего органа форма свободной поверхности жидкости, его заполняющей, имеет форму параболоида вращения, т.е. отличается от формы рабочего органа. Поэтому толщина слоя жидкости в таком рабочем органе относительно его стенки (при увеличенных габаритах чаши или изменении частоты вращения) будет значительно различаться по высоте чаши;

обжим (цикл растяжения-сжатия минеральной постели) при вращении рабочего органа обжимными роликами, которые установлены на платформе с возможностью ее вращения и остающейся неподвижной во время накопления полезной компоненты, происходит с частотой, кратной количеству роликов. Постоянная кратность обжима снижает возможности устройства при извлечении металла из конкретных материалов, для которых иная кратность обжима рабочего органа была бы оптимальна;

давление на стенку рабочего органа происходит только по образующей самого ролика. Такой режим обжима оболочки рабочего органа роликами и их воздействие на пульпу для разных соотношений твердой и жидкой фаз пульпы, а также ее фракционного состава не будет оптимальным;

Цель изобретения: оптимизация и повышение эффективности воздействия прижимных роликов на пульпу через стенку рабочего органа.

Поставленная цель достигается за счет того что:

рабочий орган из гибкого материала выполнен в виде параболоида вращения. Ему и окружающим его обжимным роликам придаются взаимозависимые вращения вокруг общей оси как во время накопления полезной компоненты, так и во время ее съема, позволяющие изменять кратность обжима оболочки во время работы устройства в любом соотношении;

каждый ролик выполнен в виде набора дисков, т.е. из отдельных дисков, равномерно расположенных на оси, последней придана форма параболы, которая близка к форме образующей оболочки рабочего органа. Уровень каждого из наборов дисков по высоте смещен относительно соседнего набора в пределах шага разнесения дисков по высоте;

предлагаемое техническое решение дает возможность оптимизировать режим воздействия на жидкость (пульпу) через стенку рабочего органа и повысить эффективность этого воздействия, что улучшает условия накопления металла.

В самом деле, придание оболочке рабочего органа формы параболоида вращения, которая выполнена из гибкого и мягкого материала (например, ткань), позволяет распределять исходный материал по стенке этого рабочего органа более равномерно в большем диапазоне рабочих скоростей. В оболочке такой формы (параболоид вращения) воздействие роликов на равнотолщинную минеральную подложку более эффективно.

Взаимозависимые вращения на общей оси рабочего органа и блока обжимных роликов во время работы устройства позволяют получить любую частоту сжатия-растяжения минеральной постели на стенке рабочего органа посредством обжимных роликов. Это позволяет для конкретного материала (как то соотношение жидкой и твердой фазы исходного материала, его фракционности (дисперсности) и других факторов) экспериментально подобрать наиболее оптимальный режим воздействия обжимных роликов на стенку рабочего органа для более эффективного накопления полезной компоненты.

Разделение обжимных роликов на отдельные диски и размещение их на параболических осях позволяет воздействовать на гибкую оболочку рабочего органа, возбуждая волну в виде «точечной» деформации, рассредоточенной по всей поверхности оболочки рабочего органа. Смещение по высоте набора дисков на каждой из осей относительно соседней оси в пределах шага разнесения дисков по высоте позволяет получить траекторию последовательного перекатывания дисков по стенке рабочего органа в виде «винтовой линии» или «спирали».

От направления взаимного вращения рабочего органа и блока обжимных роликов вектор «спирали» может перемещаться как вверх, к верхней кромке рабочего органа, так и вниз, к его дну. В первом случае - к выносу материала из рабочего органа через его верхнюю кромку рабочего органа, во втором - к перемещению материала к его дну. При равенстве частот вращения рабочего органа и блока обжимных роликов исходный материал неподвижен.

Еще один режим воздействия обжимных роликов на оболочку рабочего органа - это колебательный, т.е. такой, когда обжимные ролики во время вращения рабочего органа обкатывают его попеременно то в прямом, то в обратном направлениях относительно направления вращения рабочего органа. Это движение обжимных роликов может выглядеть как замедленное или ускоренное движение относительно движения рабочего органа, что вызывает «раскачивание» минеральной постели, осевшей на стенке рабочего органа, и улучшает проникновение тяжелой компоненты сквозь толщу минеральной постели.

Такая форма, динамика и амплитуда деформации стенки рабочего органа увеличивают подвижность осевшей на стенке рабочего органа уплотненной минеральной постели. В большей мере «разжижает» пульпу, позволяет для облегчения проникновения тяжелой компоненты к стенке рабочего органа оптимально распределять исходный материал по внутренней поверхности рабочего органа.

За счет рассредоточенности «точечной» волны на оболочке рабочего органа поле центробежных сил более равномерно, и большая масса исходного материала вовлекается в это поле, т.е. в процесс выделения и извлечения полезной компоненты.

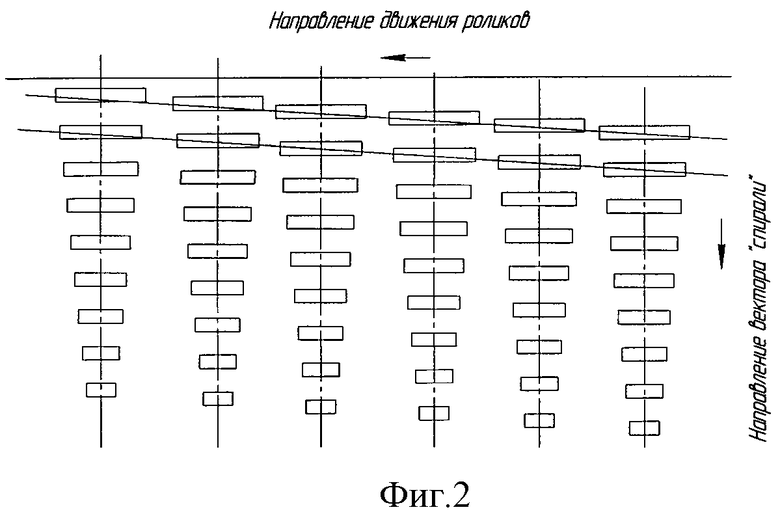

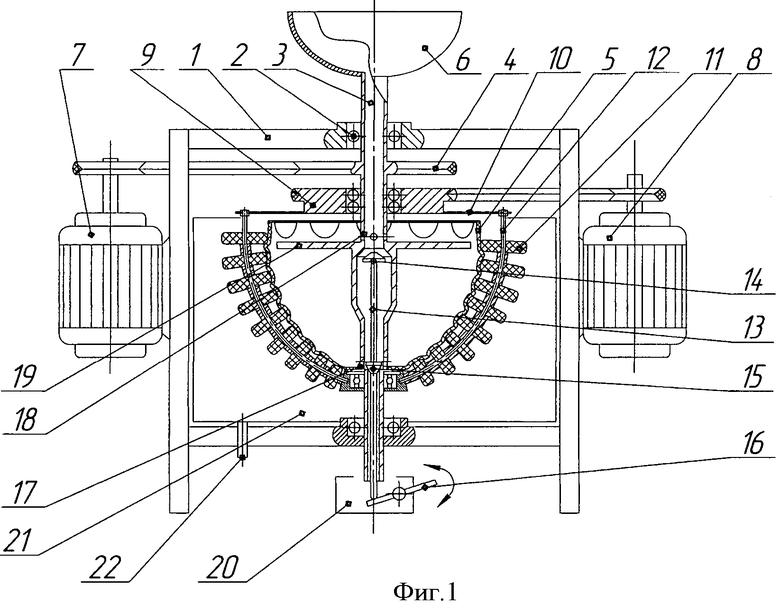

Один из вариантов конструктивного решения предлагаемого устройства представлен на фиг.1, на фиг.2 представлена схема (развертка) расположения дисков, поясняющая размещение дисков по высоте и смещение вектора «спирали» при их перекатывании по внешней поверхности рабочего органа в зависимости от направления вращения блока роликов относительно рабочего органа. (В рассматриваемом случае шесть осей с роликами).

На раме 1 (фиг.1) в подшипниках 2 установлена полая ось 3, на которой жестко закреплены шкив 4 и рабочий орган 5 с загрузочной чашей 6. Шкив 4 ремнем соединен с двигателем 7 привода, состоящего из двух регулируемых по частоте вращения двигателей 7 и 8. Последний (двигатель 8) соединен посредством шкива 9 и ремня с блоком обжимных роликов 10, также расположенном на оси 3, и имеющим возможность независимого вращения на ней.

Каждый из обжимных роликов выполнен в виде набора дисков 11, свободно вращающихся на оси 12. Последней (оси 12) придана форма параболы, близкой к форме образующей рабочего органа 5.

Для согласования вращения рабочего органа 5 и дисков 11 последние выполнены с увеличением диаметра по высоте, т.е. с увеличением диаметра рабочего органа 5.

В полой оси 3 имеется шток 13 с клапанами 14 и 15. Рычаг 16 взаимодействует со штоком 13, перемещая его в верхнее или нижнее положение.

У дна рабочего органа 5 в полой оси 3 имеются отверстия 17, для загрузки рабочего органа 5 исходным материалом, а в верхней части этой же оси 3 имеются отверстия 18 и диск 19 для подачи жидкости для смыва концентрата, который собирается в емкость 20, после открытия клапана 15.

Емкость 21 служит приемником отработанной, пустой породы, которая через патрубок 22 сливается в отвал.

Работает устройство следующим образом: включением двигателей 7 и 8 и выбором их частот вращения приводят во вращение рабочий орган 5 и блок обжимных роликов 10. Исходный материал (пульпа) через загрузочную чашу 6, минуя клапан 14, через отверстия 17 в нижней части оси 3 поступает в нижнюю часть внутренней полости рабочего органа 5. Под действием центробежных сил благодаря параболоидальной форме рабочего органа 5 пульпа равномерно распределяется по его внутренней стенке. Диски 11 блока роликов 10, перекатываясь по внешней стороне оболочки рабочего органа 5, формируют на внутренней стенке рабочего органа волну в виде выпуклых «точек». Траектория этой волны из-за смещения по высоте каждого из наборов диска 11 образуют траекторию перекатывания в виде «спирали», благодаря чему материал под действием этой «спирали» может перемещаться вверх или вниз (фиг.2), а при равенстве частот вращения рабочего органа 5 и блока роликов 10 оставаться на месте.

Еще один режим воздействия обжимных роликов 10 на стенку рабочего органа заключается в колебательном их движении, т.е. двигатель 8 перемещает блок роликов 10 попеременно в прямом или в обратном направлении относительно направления движения рабочего органа 5.

Такие режимы вращения рабочего органа 5 и блока обжимных роликов 10 возможны при выборе соответствующих частот вращения двигателей 7 и 8. Необходимость в таких режимах возникает при работе с конкретным исходным материалом, как то соотношение твердая-жидкая фазы, фракционный состав и т.д., являясь вспомогательным технологическим инструментом при накоплении или разгрузке полезной компоненты.

Эта компонента, в зависимости от конкретных производственных нужд, может выноситься как через верхнюю кромку рабочего органа 5 в емкость 21, так и через отверстия 17 в емкость 20, при открытии клапана 15 под воздействием рычага 16 на полый шток 3. Смыв компоненты производится водой, которая подается через отверстия 18 на диск 19, который разбрасывает смывную воду на стенки рабочего органа 5.

Таким образом, возможность варьировать в широких пределах скоростным и динамическим воздействием на гибкую оболочку рабочего органа обжимными роликами может оказаться более эффективной, явиться, для каждого конкретного исходного материала или производственной необходимости, технологическим приемом, инструментом для более эффективного извлечения тяжелой компоненты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1998 |

|

RU2132738C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114700C1 |

| Центробежно-вибрационный концентратор | 2002 |

|

RU2220772C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1998 |

|

RU2136373C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2009 |

|

RU2402381C1 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ КОНЦЕНТРАТОР | 2006 |

|

RU2321460C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО РАЗДЕЛЕНИЯ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2213621C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2000 |

|

RU2187371C2 |

| СЕПАРАТОР ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ | 1993 |

|

RU2066565C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2002 |

|

RU2205697C1 |

Настоящее изобретение относится к горнодобывающей промышленности, в частности к устройствам для извлечения тяжелых благородных металлов. Устройство содержит раму с расположенным в ней рабочим органом в виде чаши, обжимные ролики, закрепленные на платформе с возможностью ее вращения вокруг вертикальной оси, привод, состоящий из двух двигателей. С целью оптимизации и повышения эффективности воздействия прижимных роликов на пульпу через стенку рабочего органа рабочий орган выполнен в форме параболоида вращения, а каждый обжимной ролик разделен на отдельные диски, свободно размещенные на оси. Технический результат - повышение эффективности извлечения тяжелых компонентов. 2 з.п. ф-лы, 2 ил.

1. Устройство для извлечения благородных металлов, содержащее раму с расположенным в ней рабочим органом в виде чаши, обжимные ролики, закрепленные на платформе с возможностью ее вращения вокруг вертикальной оси, привод, состоящий из двух двигателей, отличающееся тем, что, с целью оптимизации и повышения эффективности воздействия прижимных роликов на пульпу через стенку рабочего органа, рабочий орган выполнен в форме параболоида вращения, а каждый обжимной ролик разделен на отдельные диски, свободно размещенные на оси.

2. Устройство по п.1, отличающееся тем, что оси обжимных роликов имеют форму параболы, близкую к образующей формы рабочего органа.

3. Устройство по п.1, отличающееся тем, что диски на каждой из соседней оси смещены по высоте относительно друг друга в пределах шага разнесения дисков по высоте на этой оси.

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1998 |

|

RU2132737C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114700C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2301113C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1994 |

|

RU2087200C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО РАЗДЕЛЕНИЯ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2104791C1 |

| US 4846781 А, 11.07.1989. | |||

Авторы

Даты

2011-11-20—Публикация

2010-02-15—Подача