Краткое описание изобретения

В некоторых вариантах осуществления настоящее изобретение представляет собой теплообменник, включающий в себя корпус трубки, образующий канал для потока и имеющий, по меньшей мере, одну стенку, при этом стенка имеет первый слой, содержащий алюминиевый сплав, второй слой, содержащий алюминиевый сплав, имеющий накопления интерметаллического соединения, включающего в себя кремний, и третий слой, содержащий металлический материал, который является анодным относительно второго слоя и который более устойчив к диффузии кремния, чем второй слой, причем второй слой размещен между первым и третьим слоями, и ребро, припаянное твердым припоем к стенке корпуса трубки посредством четвертого слоя, содержащего материал твердого припоя, причем третий слой размещен между вторым и четвертым слоями, а стенка и слой материала твердого припоя имеют комбинированную толщину не более приблизительно 0,15 мм.

Настоящее изобретение также представляет собой теплообменник, включающий в себя корпус трубки, образующий канал для потока и имеющий, по меньшей мере, одну стенку, при этом стенка имеет первый, второй и третий слои, каждый из которых содержит алюминиевый сплав, при этом второй слой размещен между первым и третьим слоями, алюминиевый сплав третьего слоя является анодным относительно алюминиевого сплава второго слоя, а алюминиевый сплав второго слоя является анодным относительно алюминиевого сплава первого слоя, при этом третий слой является значительно более устойчивым к диффузии кремния, чем второй слой, и объект, припаянный твердым припоем к стенке корпуса трубки посредством четвертого слоя, содержащего материал твердого припоя, причем третий слой размещен между вторым и четвертым слоями, а стенка и слой материала твердого припоя имеют комбинированную толщину не более приблизительно 0,15 мм.

Кроме того, настоящее изобретение представляет собой способ формирования теплообменника, включающий в себя этапы формирования трубки из, по меньшей мере, одного листа алюминиевого сплава, формирования ребра, пайки твердым припоем ребра к листу алюминиевого сплава с помощью материала твердого припоя, причем лист алюминиевого сплава и материал твердого припоя образуют стенку, имеющую толщину не более приблизительно 0,15 мм, осуществления диффузии кремния через первый слой стенки рядом с материалом твердого припоя и в соседнюю сердцевину алюминиевого сплава до глубины сердцевины менее полной толщины сердцевины, при этом первый слой размещают между материалом твердого припоя и соседней сердцевиной, и регулирования, по меньшей мере, одного из времени пайки твердым припоем и температуры пайки твердым припоем, чтобы припаивать твердым припоем ребро при формировании накоплений интерметаллического соединения, содержащего кремний только во втором слое стенки, образованной посредством глубины сердцевины рядом с первым слоем, а не в третьем слое, образованном посредством оставшейся части сердцевины.

Краткое описание чертежей

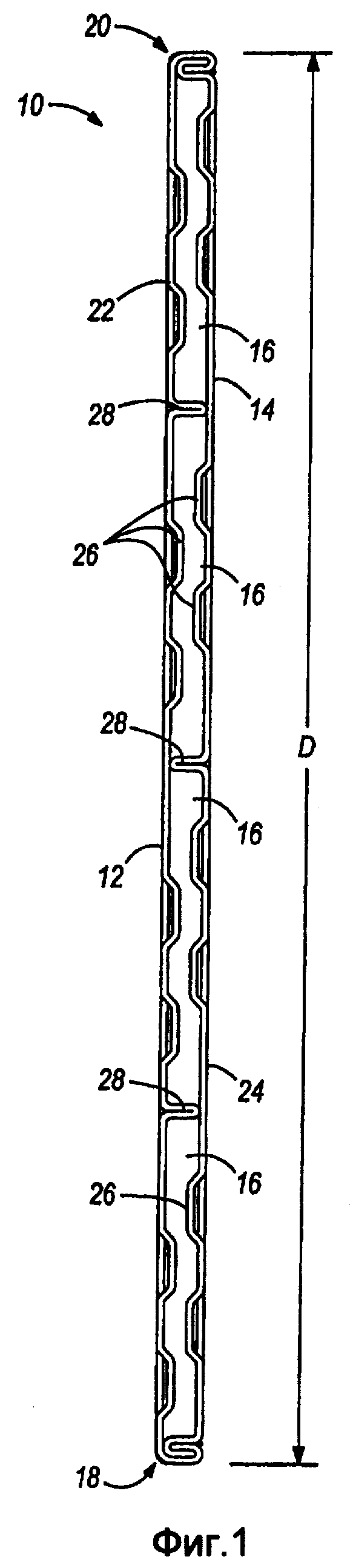

Фиг.1 - вид сбоку трубки согласно некоторым вариантам осуществления настоящего изобретения;

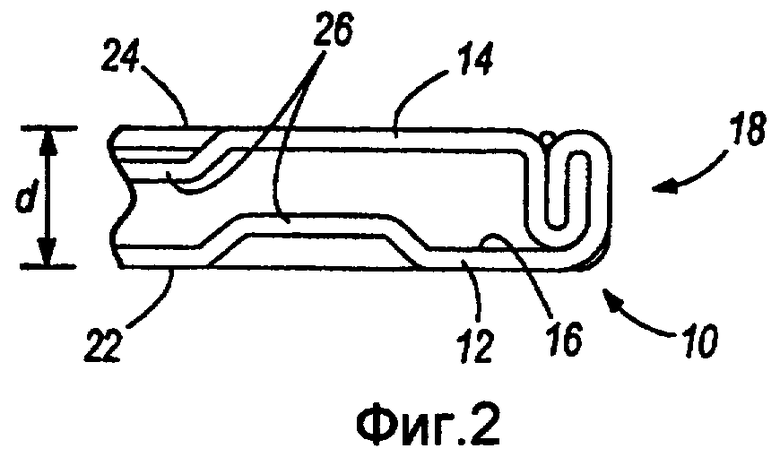

Фиг.2 - вид в увеличенном масштабе конца трубки, показанной на фиг.1;

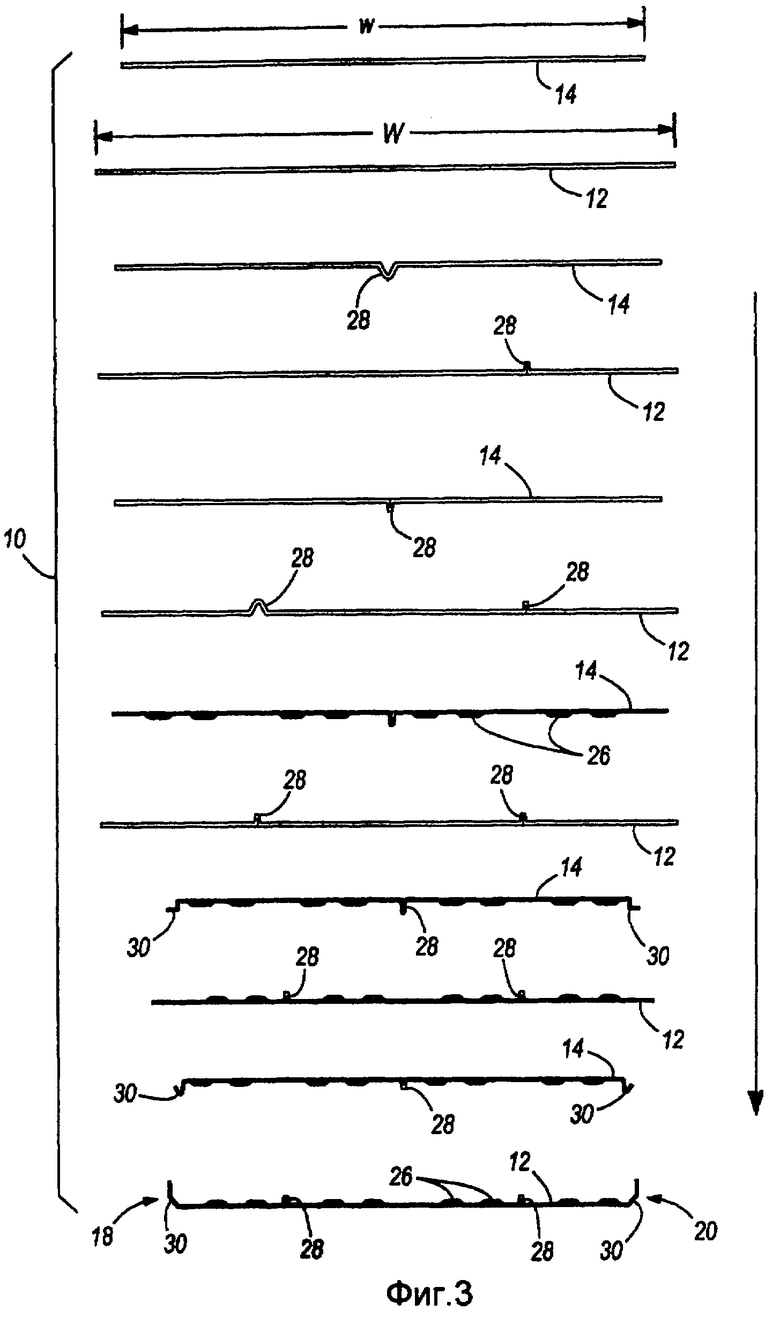

Фиг.3 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы для того, чтобы сформировать трубку, показанную на фиг.1;

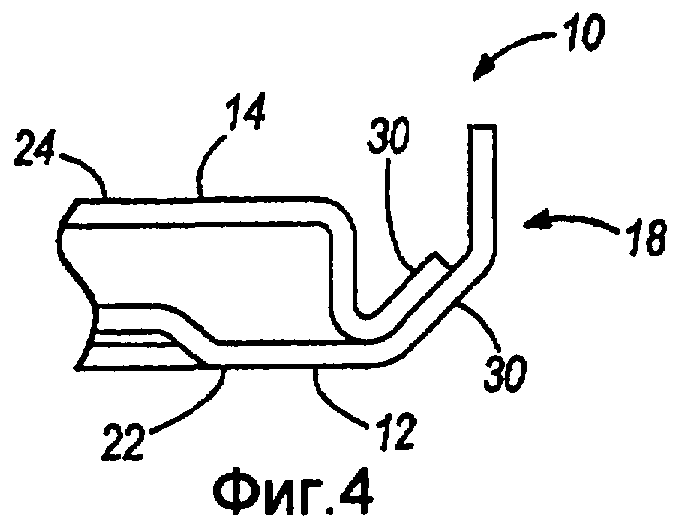

Фиг.4 - вид в увеличенном масштабе узкой боковой стороны трубки, показанной на фиг.1;

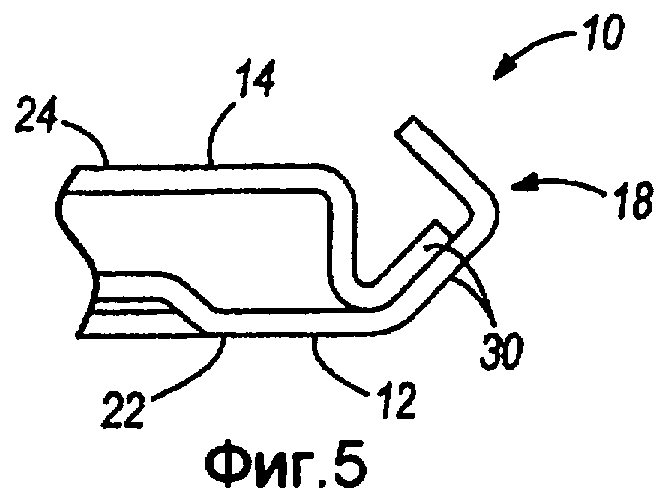

Фиг.5 - еще один вид в увеличенном масштабе узкой боковой стороны, показанной на фиг.1;

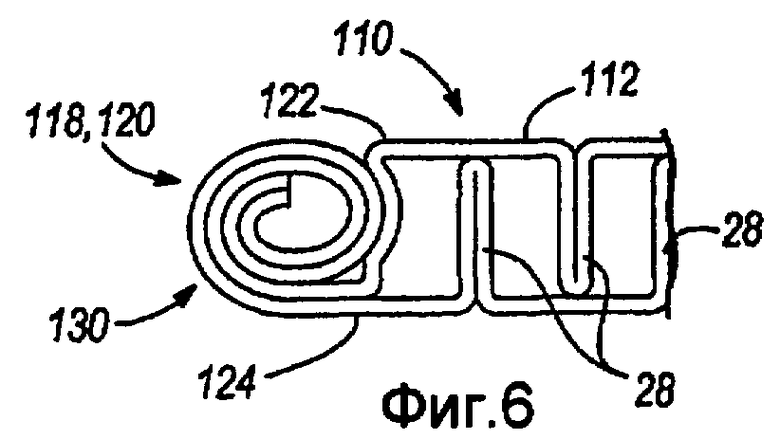

Фиг.6 - вид в увеличенном масштабе узкой боковой стороны трубки согласно другому варианту осуществления настоящего изобретения;

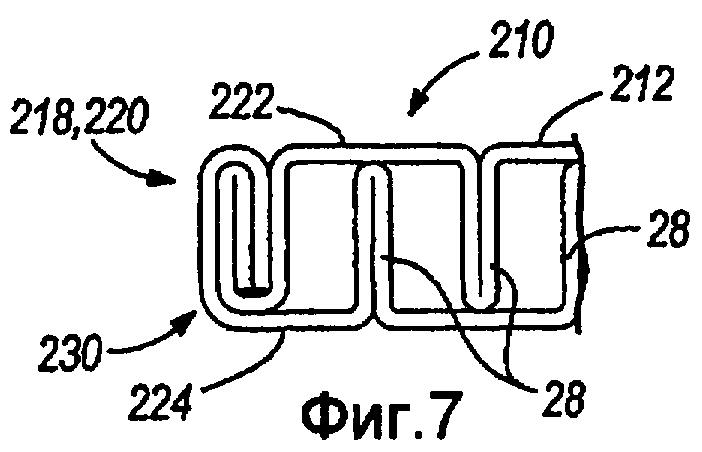

Фиг.7 - вид в увеличенном масштабе узкой боковой стороны трубки согласно еще одному другому варианту осуществления настоящего изобретения;

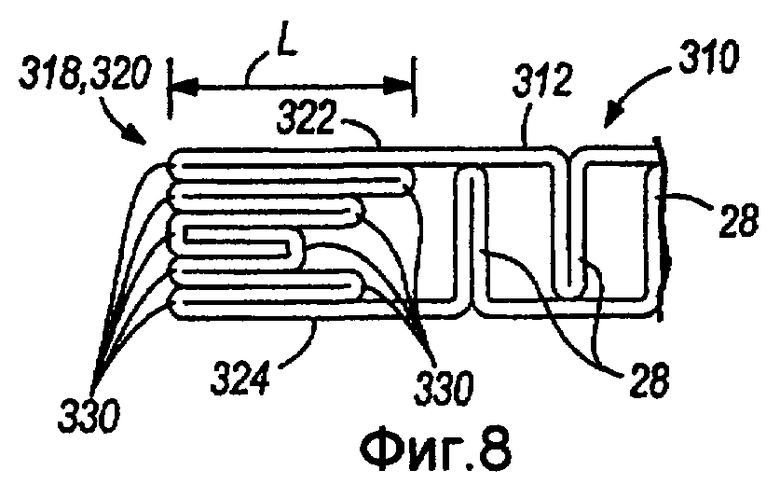

Фиг.8 - вид в увеличенном масштабе узкой боковой стороны трубки согласно еще одному другому варианту осуществления настоящего изобретения;

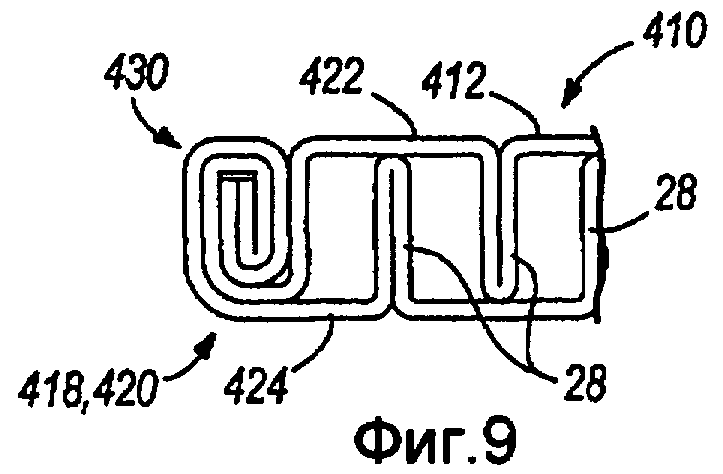

Фиг.9 - вид в увеличенном масштабе узкой боковой стороны трубки согласно другому варианту осуществления настоящего изобретения;

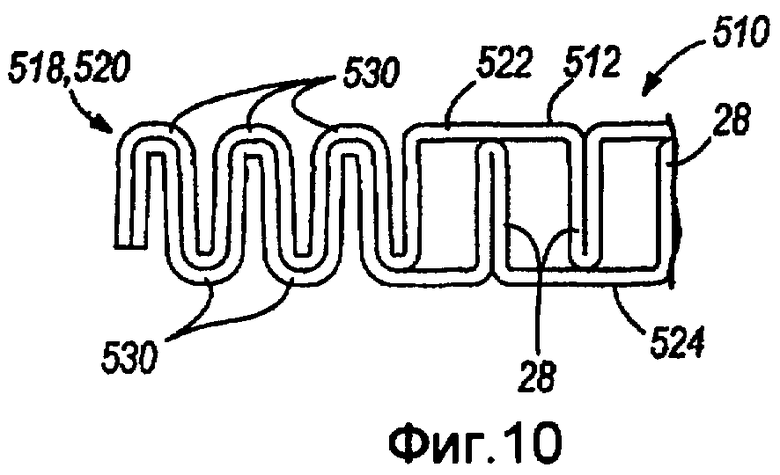

Фиг.10 - вид в увеличенном масштабе узкой боковой стороны трубки согласно еще одному другому варианту осуществления настоящего изобретения;

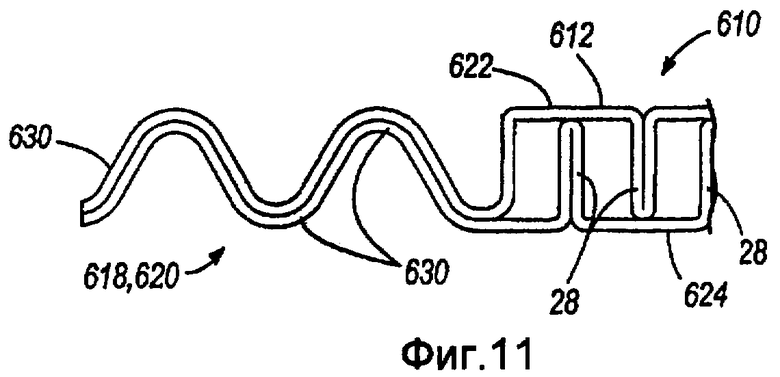

Фиг.11 - узкая боковая сторона трубки согласно еще одному другому варианту осуществления настоящего изобретения;

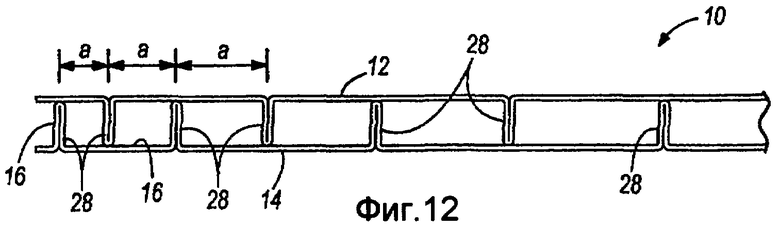

Фиг.12 - вид в увеличенном масштабе части трубки, включающей в себя внутренние отгибы, согласно другому варианту осуществления настоящего изобретения;

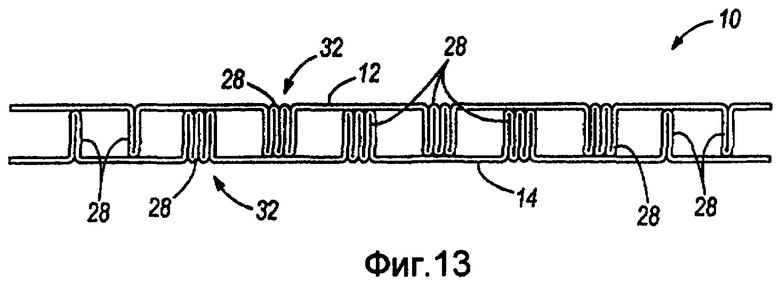

Фиг.13 - вид в увеличенном масштабе части трубки, включающей в себя внутренние отгибы, согласно еще одному другому варианту осуществления настоящего изобретения;

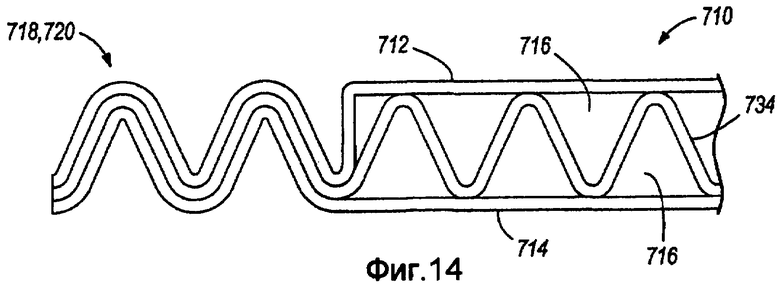

Фиг.14 - вид в увеличенном масштабе части трубки, включающей в себя вставку, согласно еще одному другому варианту осуществления настоящего изобретения;

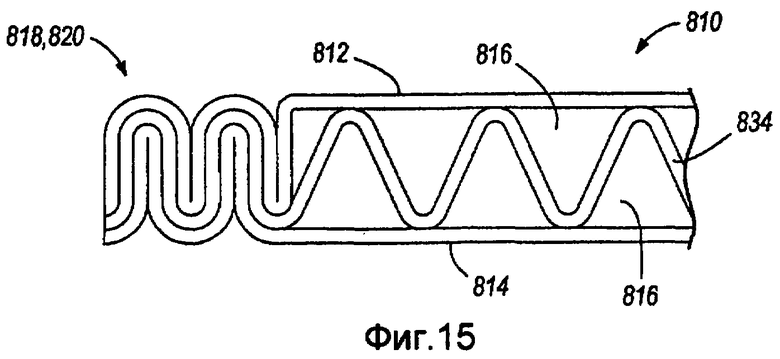

Фиг.15 - вид в увеличенном масштабе части трубки, включающей в себя вставку, согласно другому варианту осуществления настоящего изобретения;

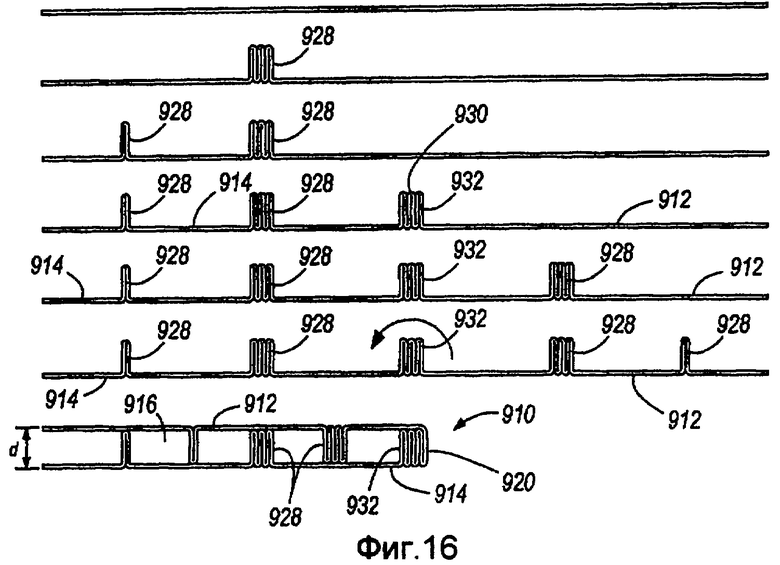

Фиг.16 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы для того, чтобы сформировать трубку, включающую в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала;

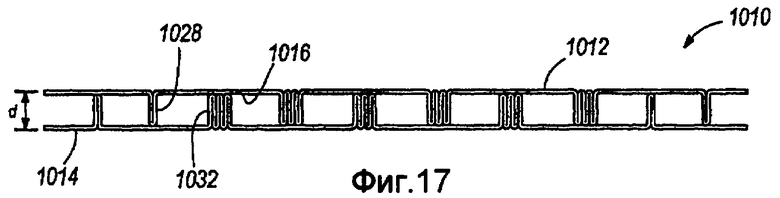

Фиг.17 - вид в увеличенном масштабе трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно еще одному другому варианту осуществления настоящего изобретения;

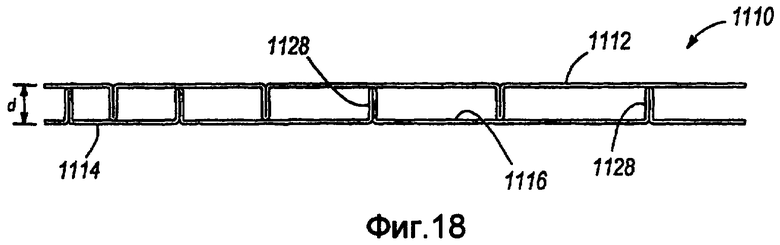

Фиг.18 - вид в увеличенном масштабе трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно другому варианту осуществления настоящего изобретения;

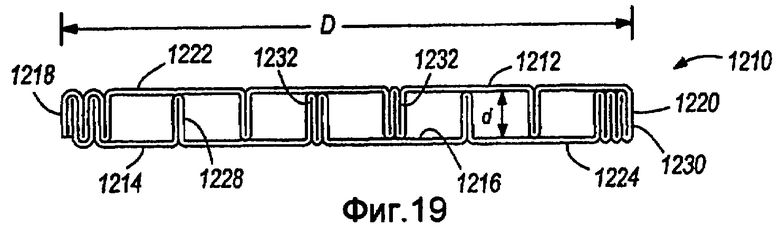

Фиг.19 - вид сбоку трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно еще одному другому варианту осуществления настоящего изобретения;

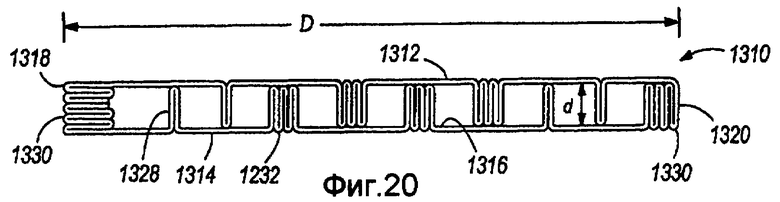

Фиг.20 - вид сбоку трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно еще одному другому варианту осуществления настоящего изобретения;

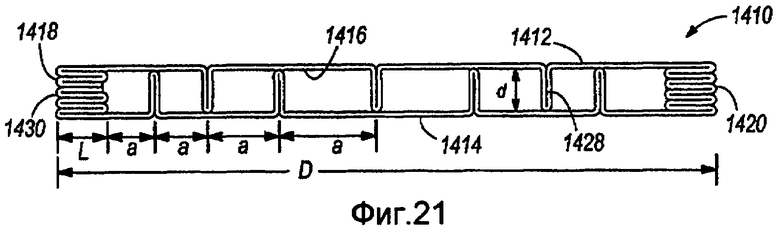

Фиг.21 - вид сбоку трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно другому варианту осуществления настоящего изобретения;

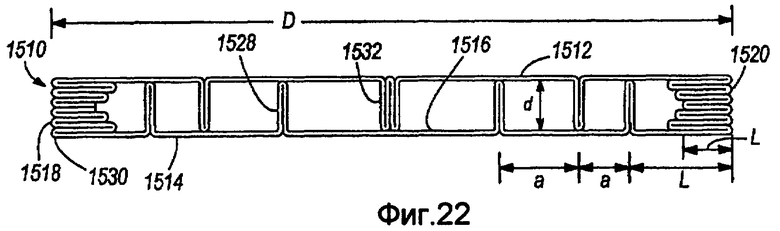

Фиг.22 - вид сбоку трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно еще одному другому варианту осуществления настоящего изобретения;

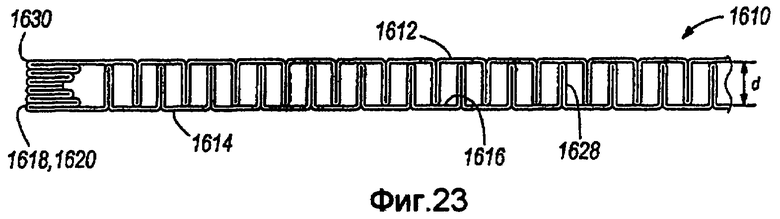

Фиг.23 - вид сбоку трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно еще одному другому варианту осуществления настоящего изобретения;

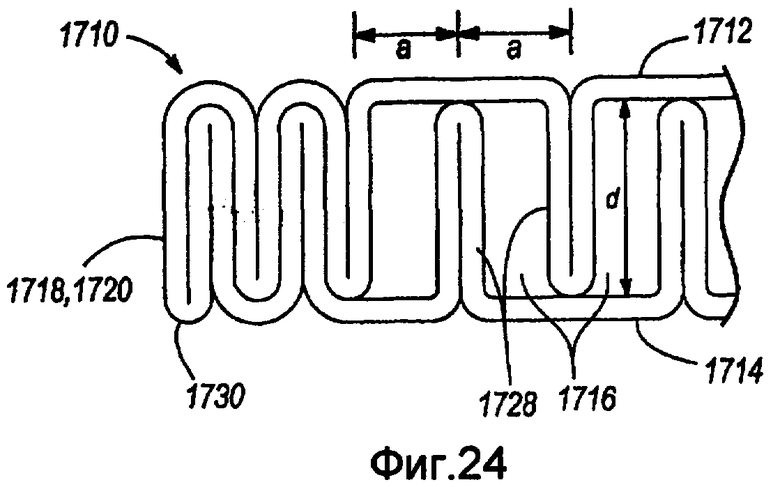

Фиг.24 - вид в увеличенном масштабе трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно другому варианту осуществления настоящего изобретения;

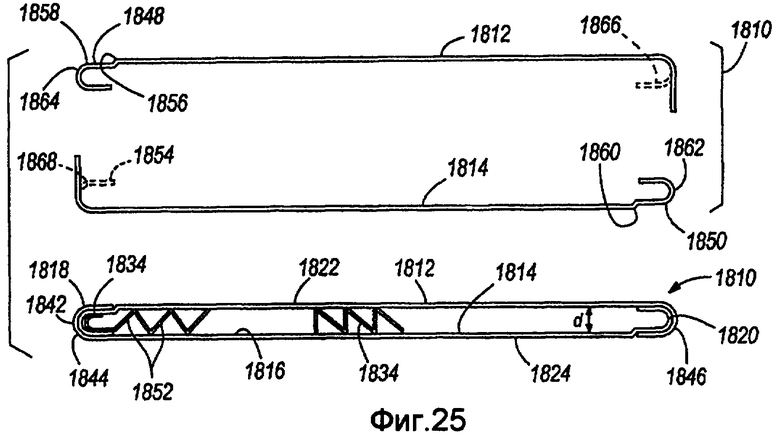

Фиг.25 - вид с разнесением деталей трубки, включающей в себя первую и вторую трубки и вставку, размещенную между первой и второй частью, согласно некоторым вариантам осуществления настоящего изобретения;

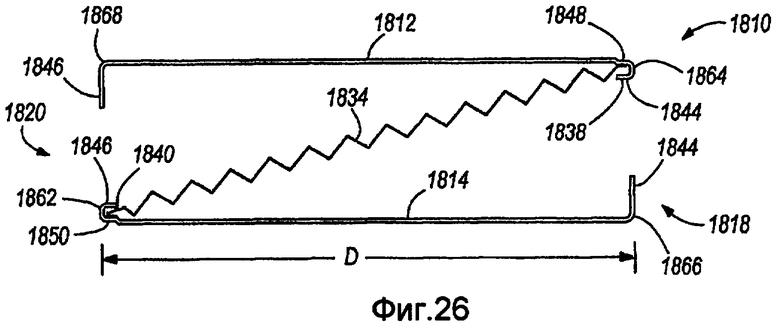

Фиг.26 - вид с разнесением деталей трубки, показанной на фиг.25;

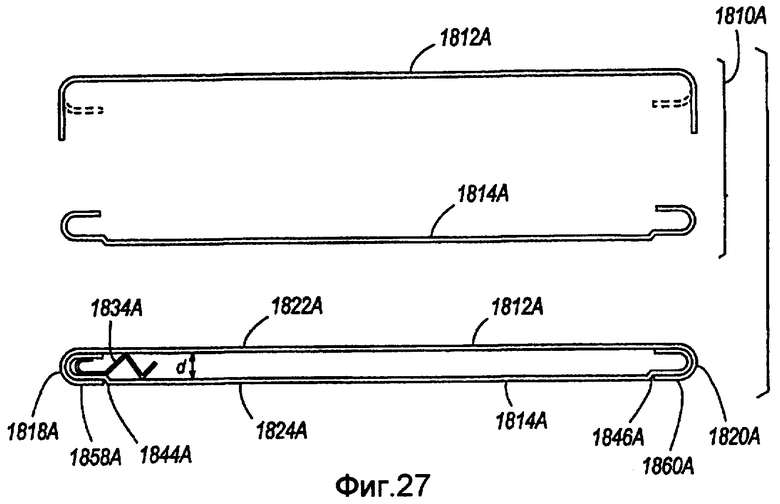

Фиг.27 - вид с разнесением деталей трубки, включающей в себя первую и вторую трубки и вставку, размещенную между первой и второй частью, согласно еще одному другому варианту осуществления настоящего изобретения;

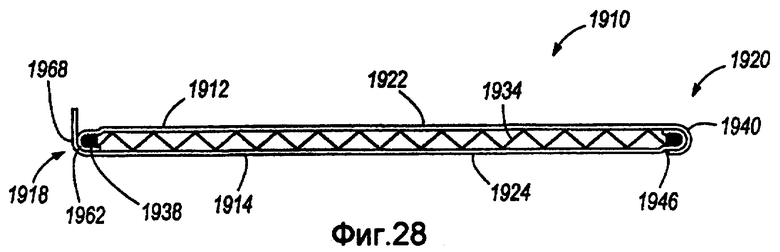

Фиг.28 - вид с разнесением деталей трубки, включающей в себя первую и вторую трубки и вставку, размещенную между первой и второй частью, согласно еще одному другому варианту осуществления настоящего изобретения;

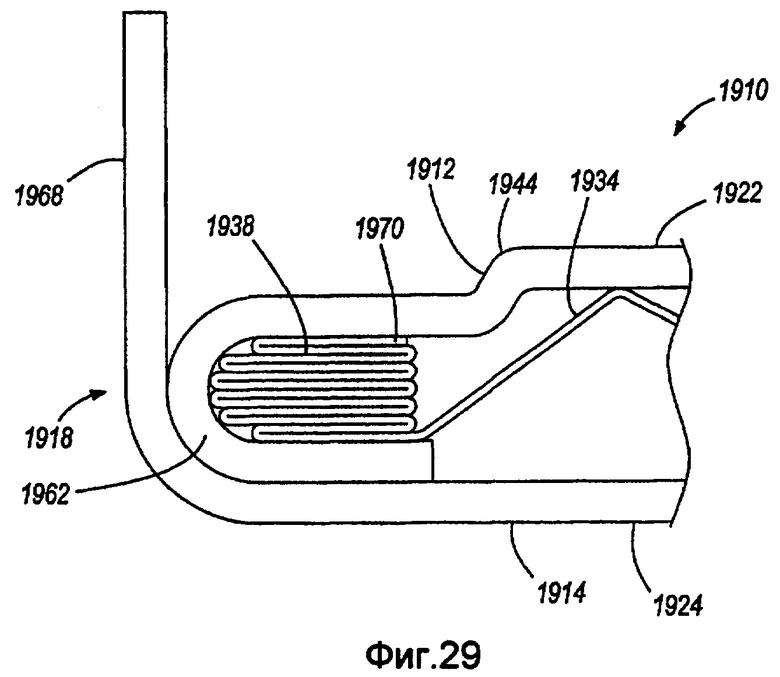

Фиг.29 - вид с разнесением деталей части трубки, показанной на фиг.28;

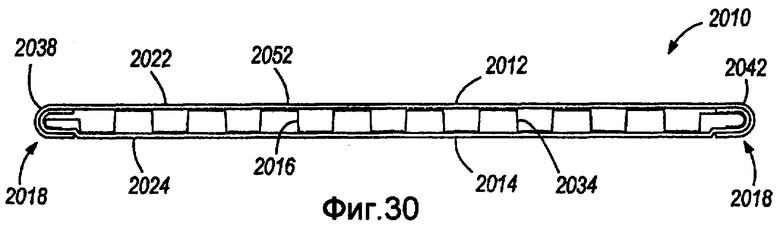

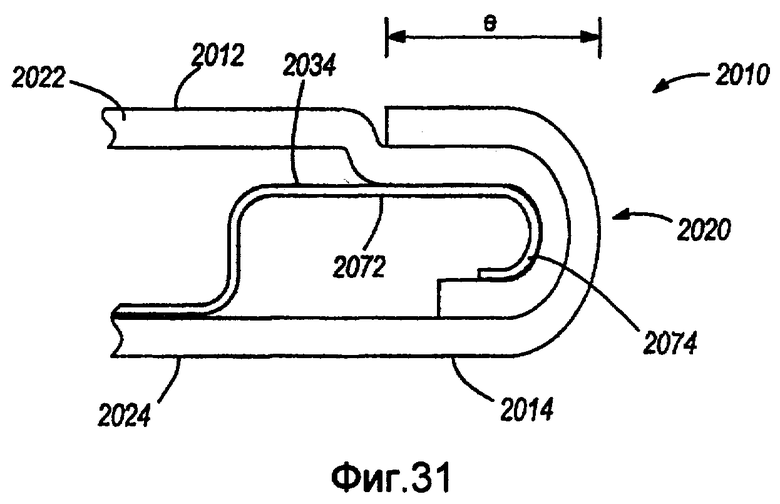

Фиг.30 - вид сбоку трубки, включающей в себя первую и вторую части и вставку, размещенную между первой и второй частями, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг.31 - вид с разнесением деталей части трубки, показанной на фиг.30;

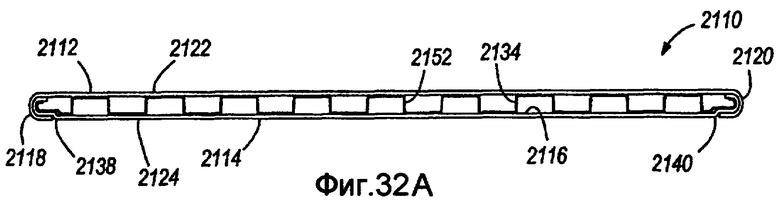

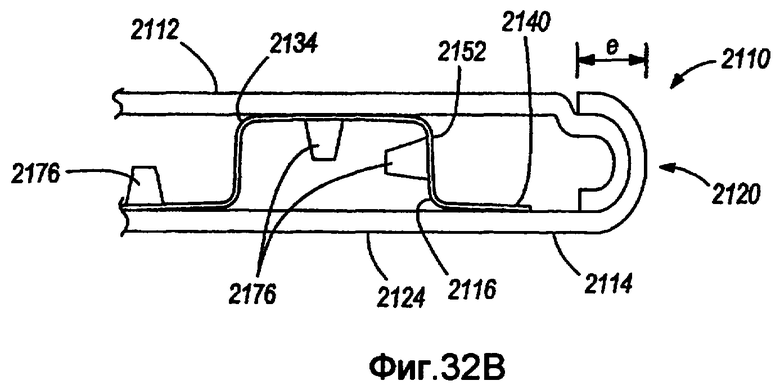

Фиг.32A - вид сбоку трубки, включающей в себя первую и вторую части и вставку, размещенную между первой и второй частями, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг.32B - вид с разнесением деталей части трубки, показанной на фиг.32A;

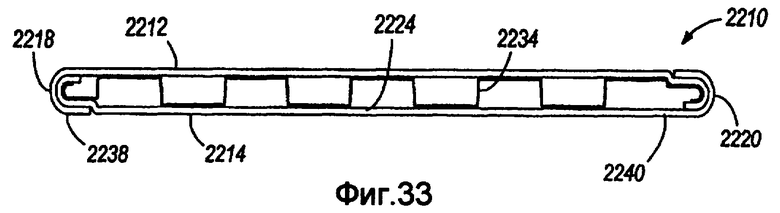

Фиг.33 - вид сбоку части трубки, включающей в себя части и вставку, размещенную между первой и второй частями, согласно другому варианту осуществления настоящего изобретения;

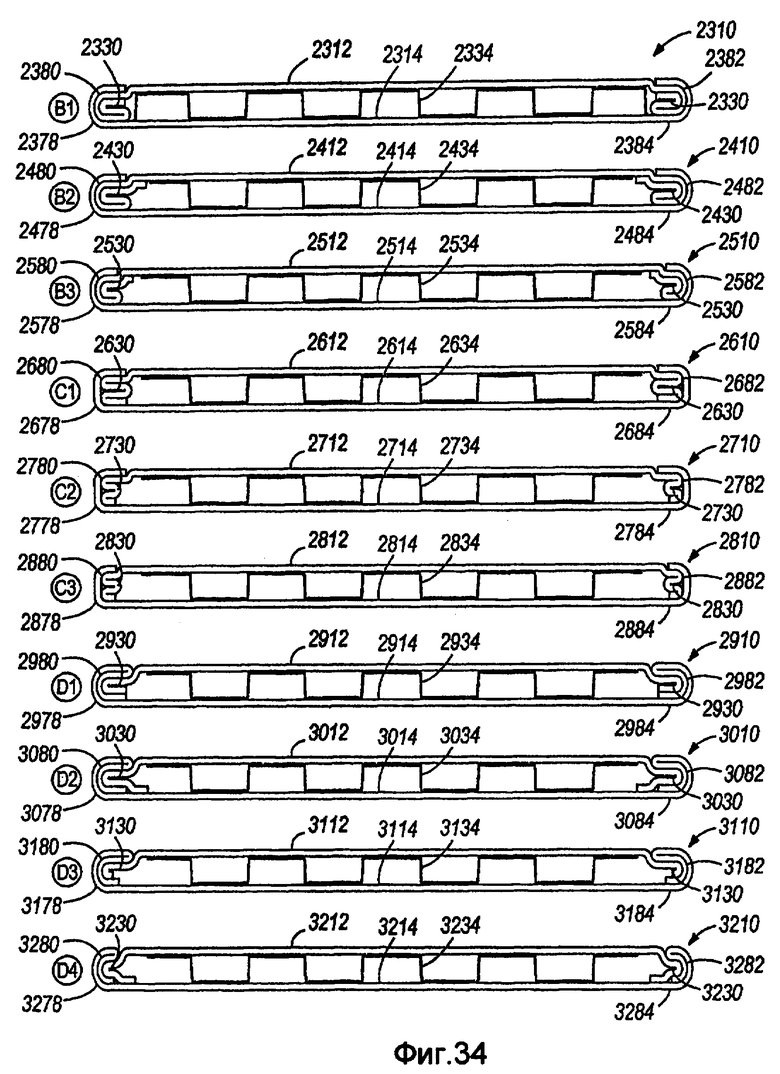

Фиг.34 - иллюстрация десяти вариантов осуществления трубок согласно некоторым вариантам осуществления настоящего изобретения;

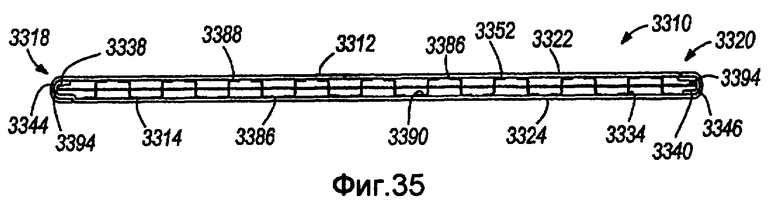

Фиг.35 - вид сбоку трубки согласно некоторым вариантам осуществления настоящего изобретения;

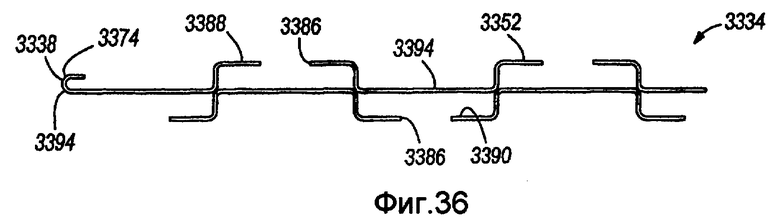

Фиг.36 - вид сбоку внутренней вставки для трубки, показанной на фиг.35;

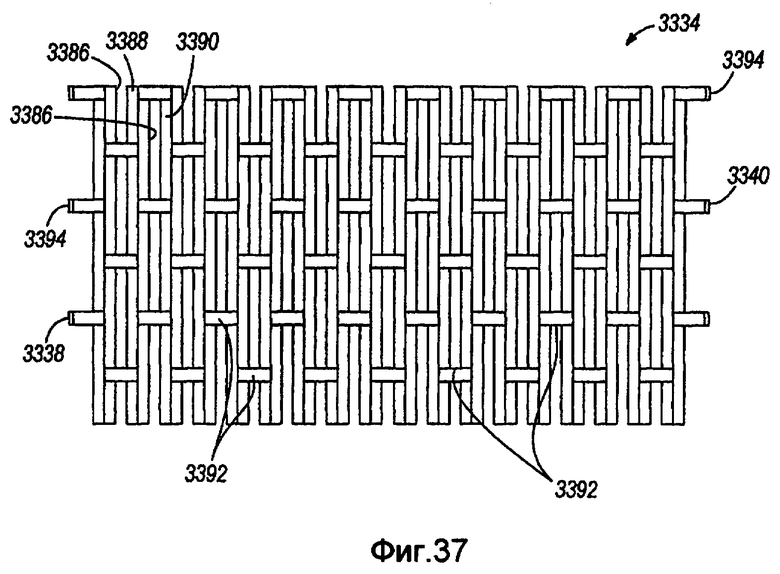

Фиг.37 - вид сверху внутренней вставки, показанной на фиг.36;

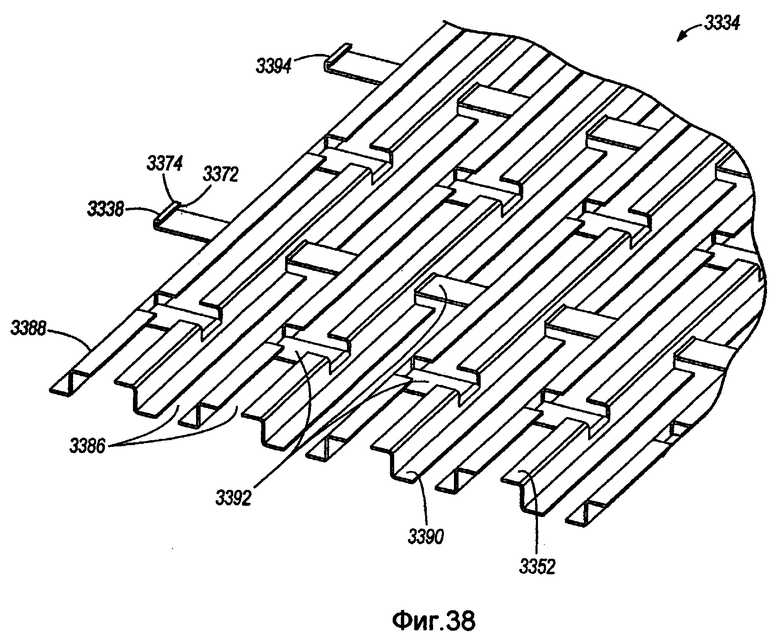

Фиг.38 - вид в перспективе части внутренней вставки, показанной на фиг.35;

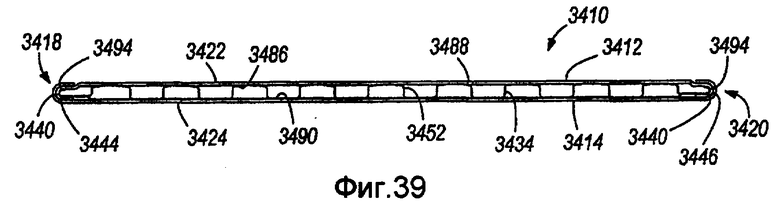

Фиг.39 - вид сбоку трубки согласно некоторым вариантам осуществления настоящего изобретения;

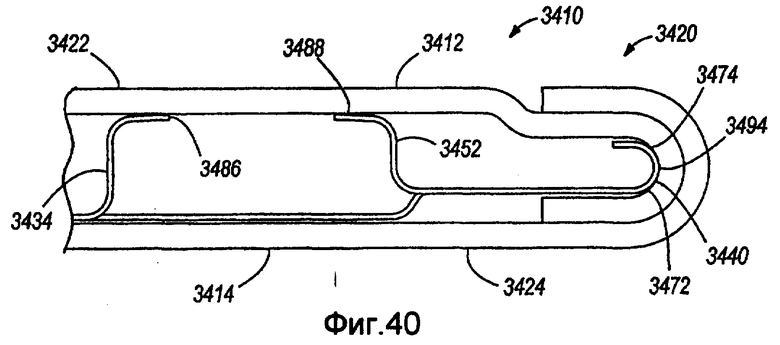

Фиг.40 - вид в перспективе в увеличенном масштабе внутренней вставки для трубки, показанной на фиг.39;

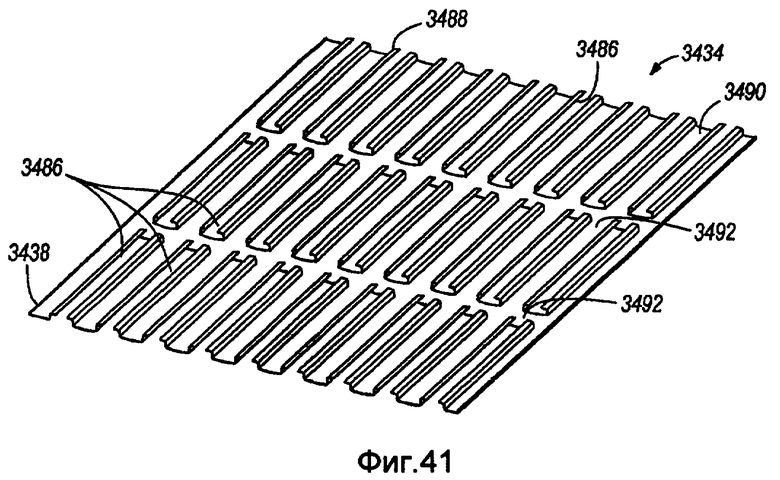

Фиг.41 - вид в перспективе части внутренней вставки, показанной на фиг.40;

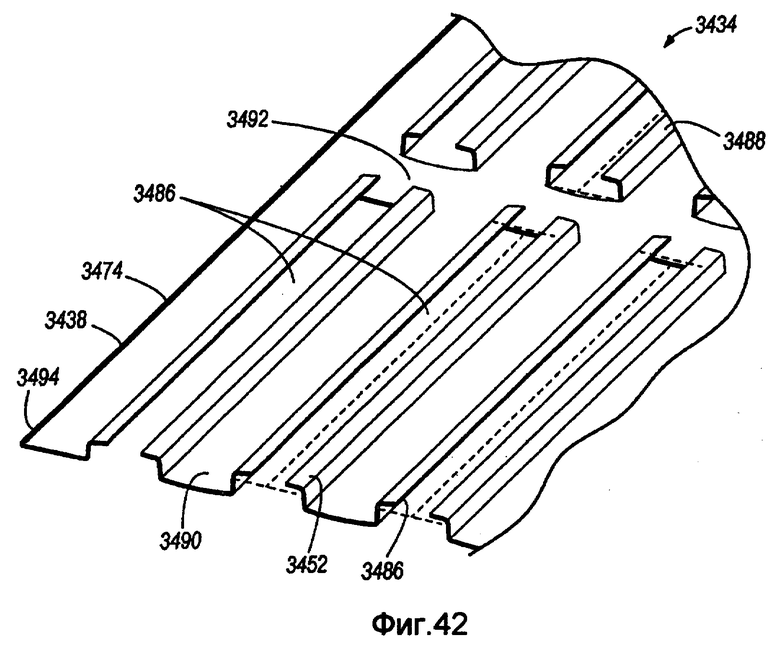

Фиг.42 - вид в перспективе в увеличенном масштабе внутренней вставки, показанной на фиг.40;

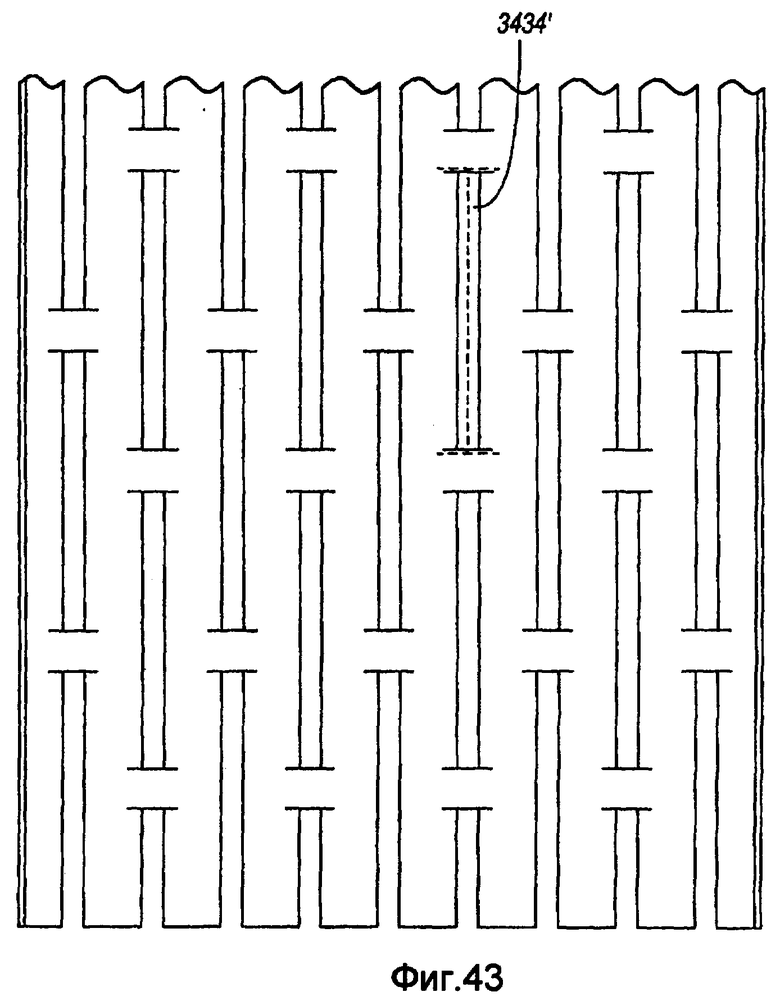

Фиг.43 - вид сверху части внутренней вставки для трубки, согласно некоторым вариантам осуществления настоящего изобретения;

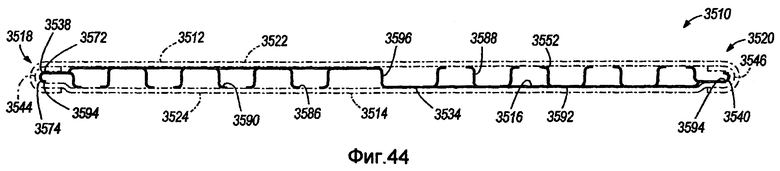

Фиг.44 - вид сбоку вставки согласно варианту осуществления настоящего изобретения, показанной внутри пустой оболочки плоской трубки;

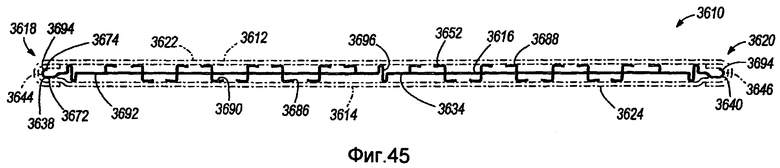

Фиг.45 - вид сбоку другой вставки согласно варианту осуществления настоящего изобретения, показанной внутри пустой оболочки плоской трубки;

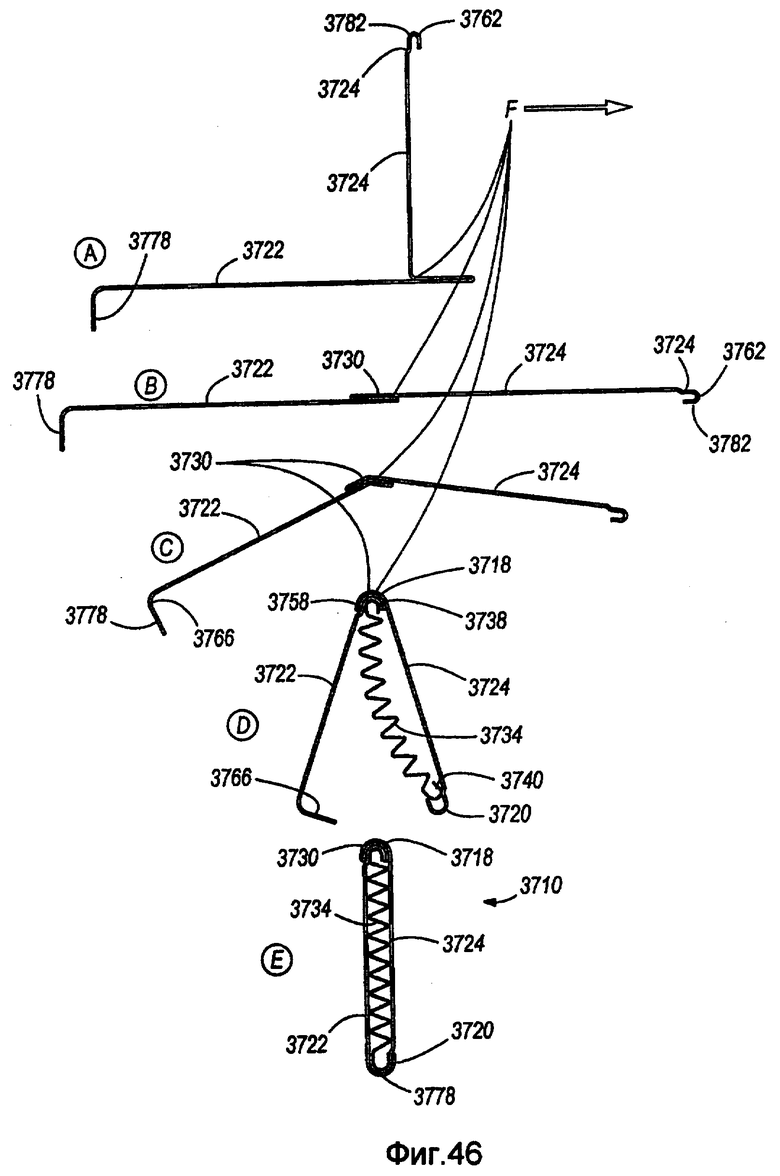

Фиг.46 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно некоторым вариантам осуществления настоящего изобретения;

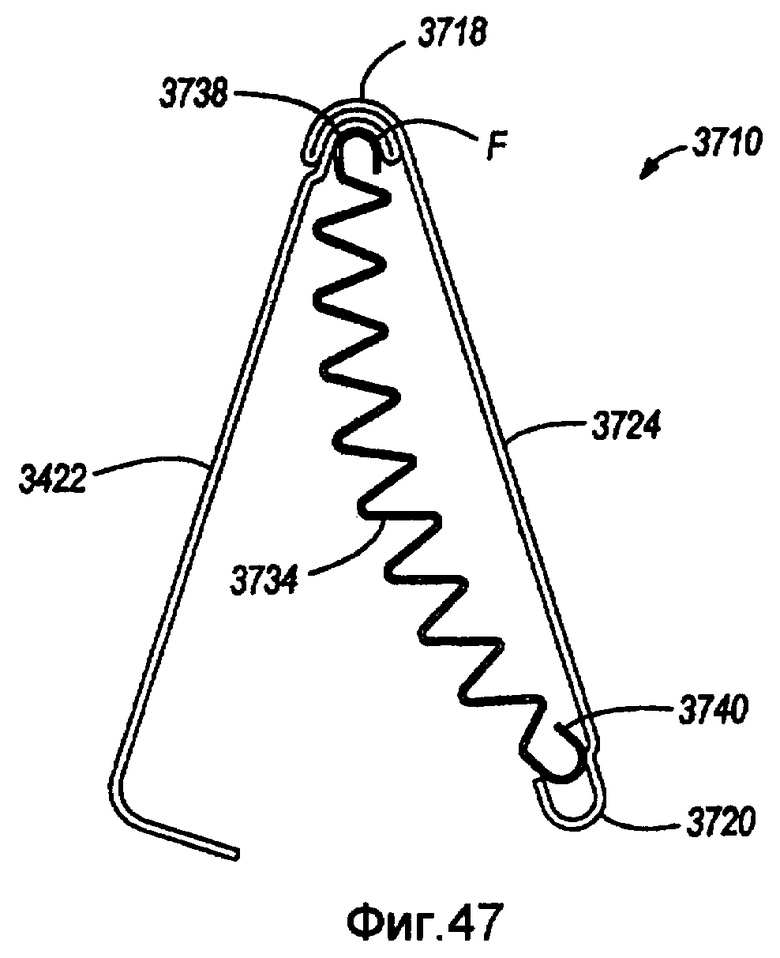

Фиг.47 - частичный вид сбоку с разнесением деталей трубки, показанной на фиг.46;

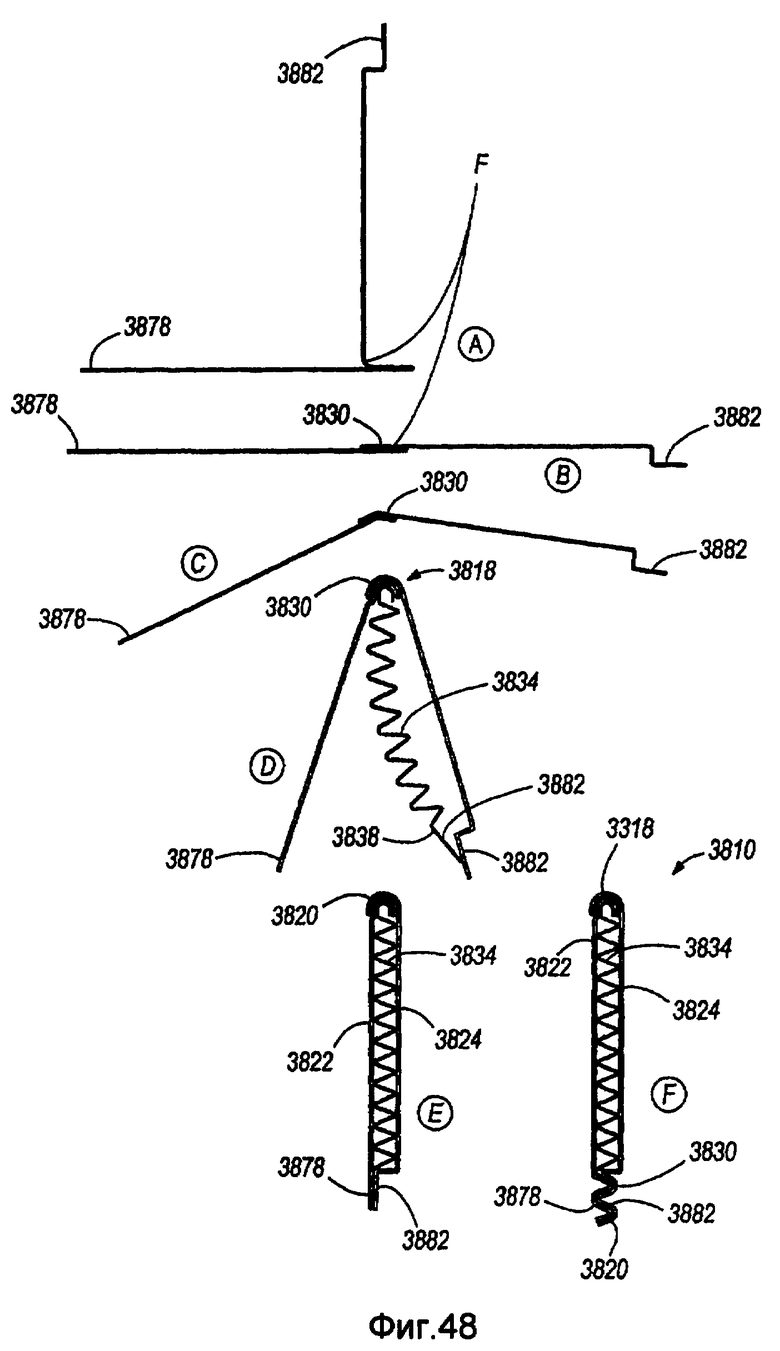

Фиг.48 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно некоторым вариантам осуществления настоящего изобретения;

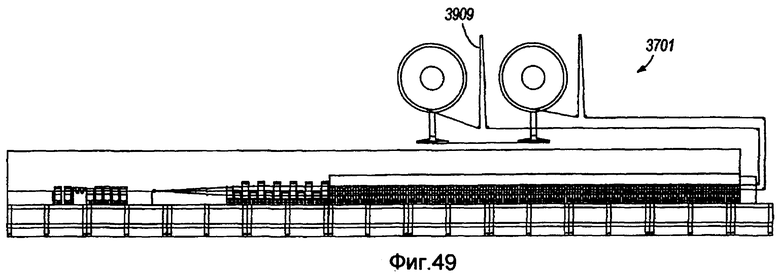

Фиг.49 - производственная линия валиковых прессов, которые могут быть использованы для того, чтобы изготавливать трубки согласно некоторым вариантам осуществления настоящего изобретения;

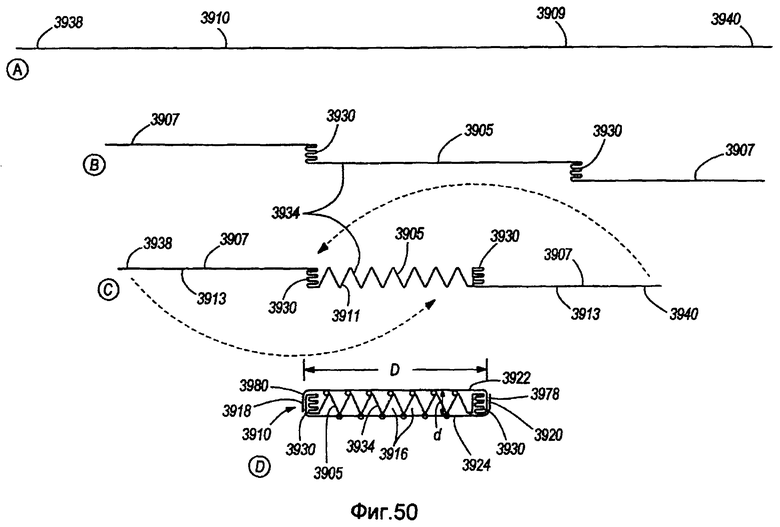

Фиг.50 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно некоторым вариантам осуществления настоящего изобретения;

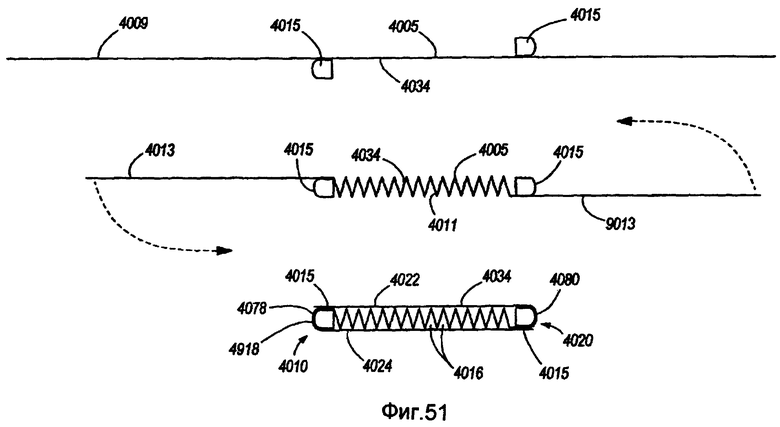

Фиг.51 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно другим вариантам осуществления настоящего изобретения;

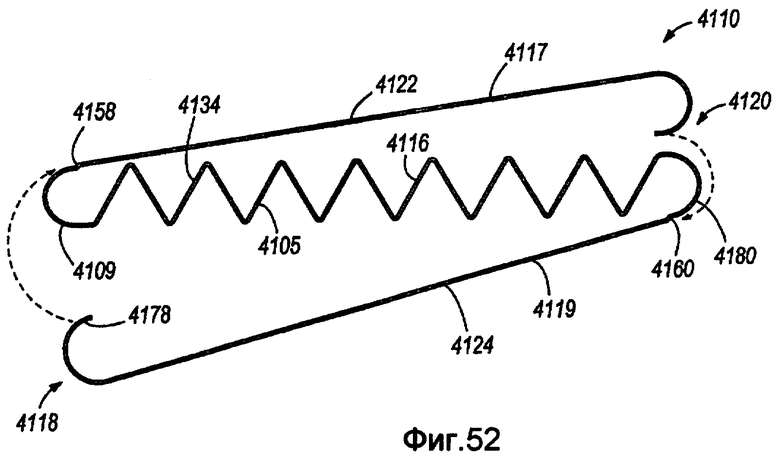

Фиг.52 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно еще одним другим вариантам осуществления настоящего изобретения;

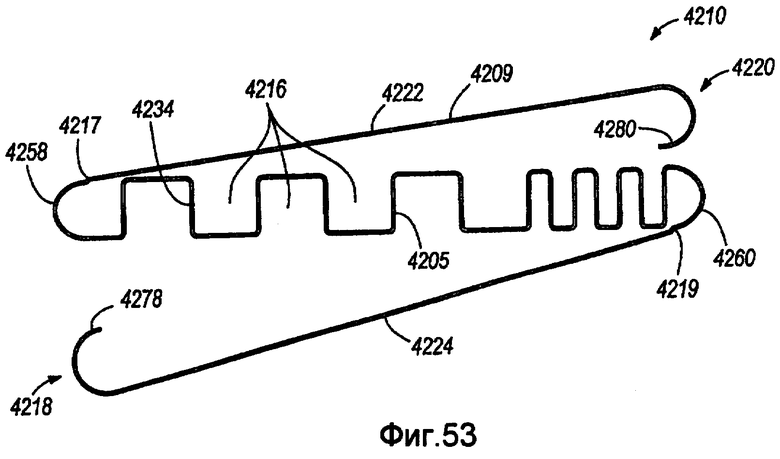

Фиг.53 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно еще одним другим вариантам осуществления настоящего изобретения;

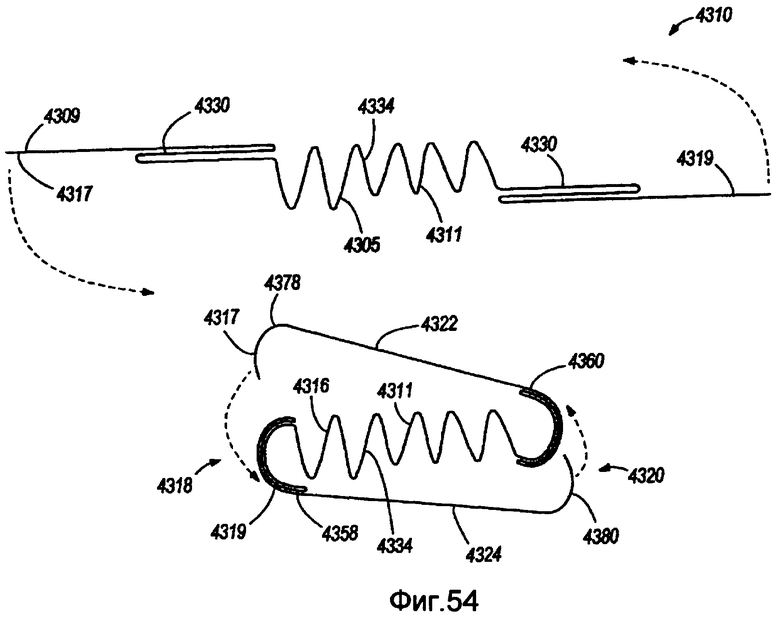

Фиг.54 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно другим вариантам осуществления настоящего изобретения;

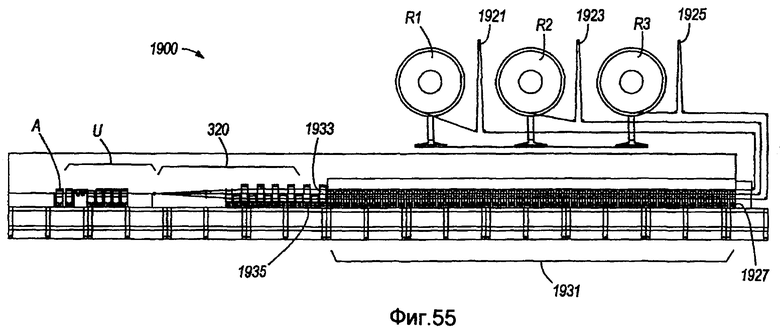

Фиг.55 - схематичная иллюстрация производственной линии, которая может быть использована для того, чтобы изготавливать трубки согласно некоторым вариантам осуществления настоящего изобретения;

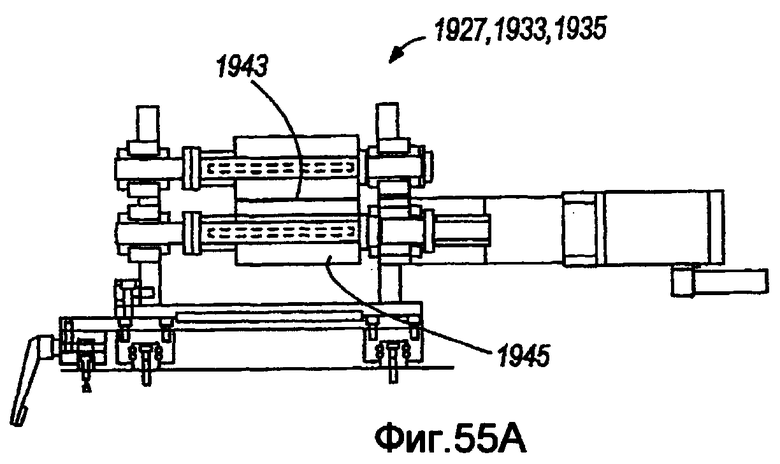

Фиг.55A - вид в разрезе, показывающий перфорирующую станцию производственной линии, показанной на фиг.55;

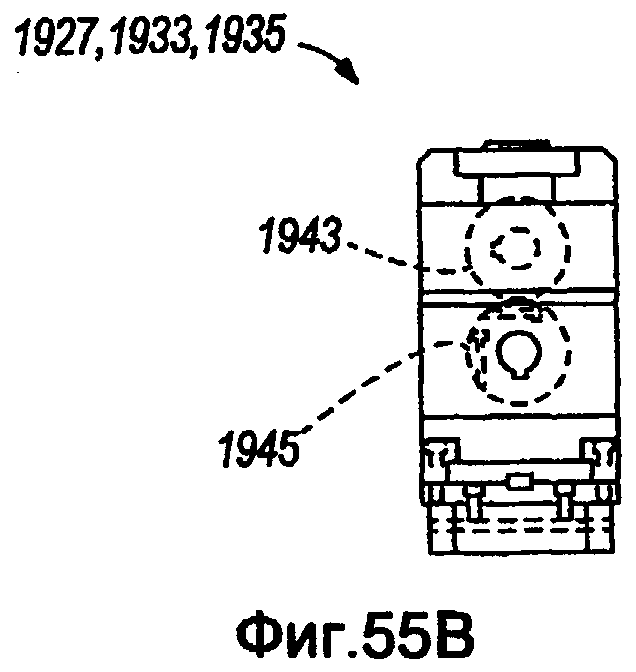

Фиг.55B - вид сбоку, показывающий перфорирующую станцию, показанную на фиг.55A;

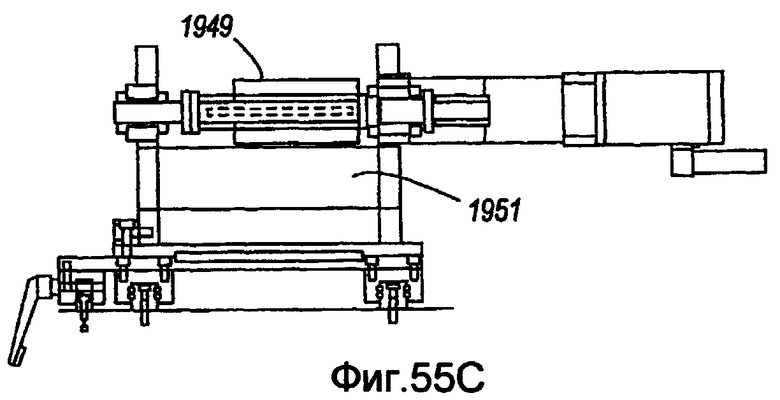

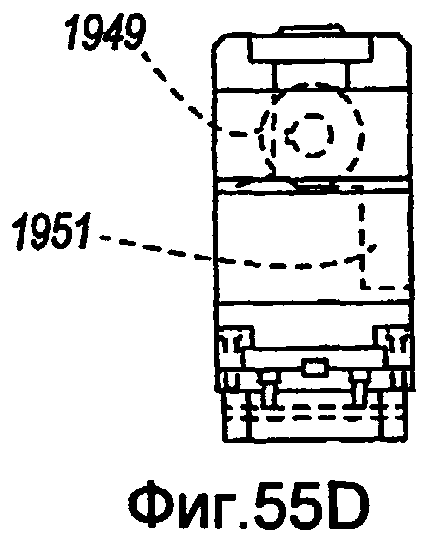

Фиг.55C - вид в разрезе, показывающий мяльный валик и стержень производственной линии, показанной на фиг.55;

Фиг.55D - вид сбоку мяльного валика и стержня производственной линии, показанной на фиг.55;

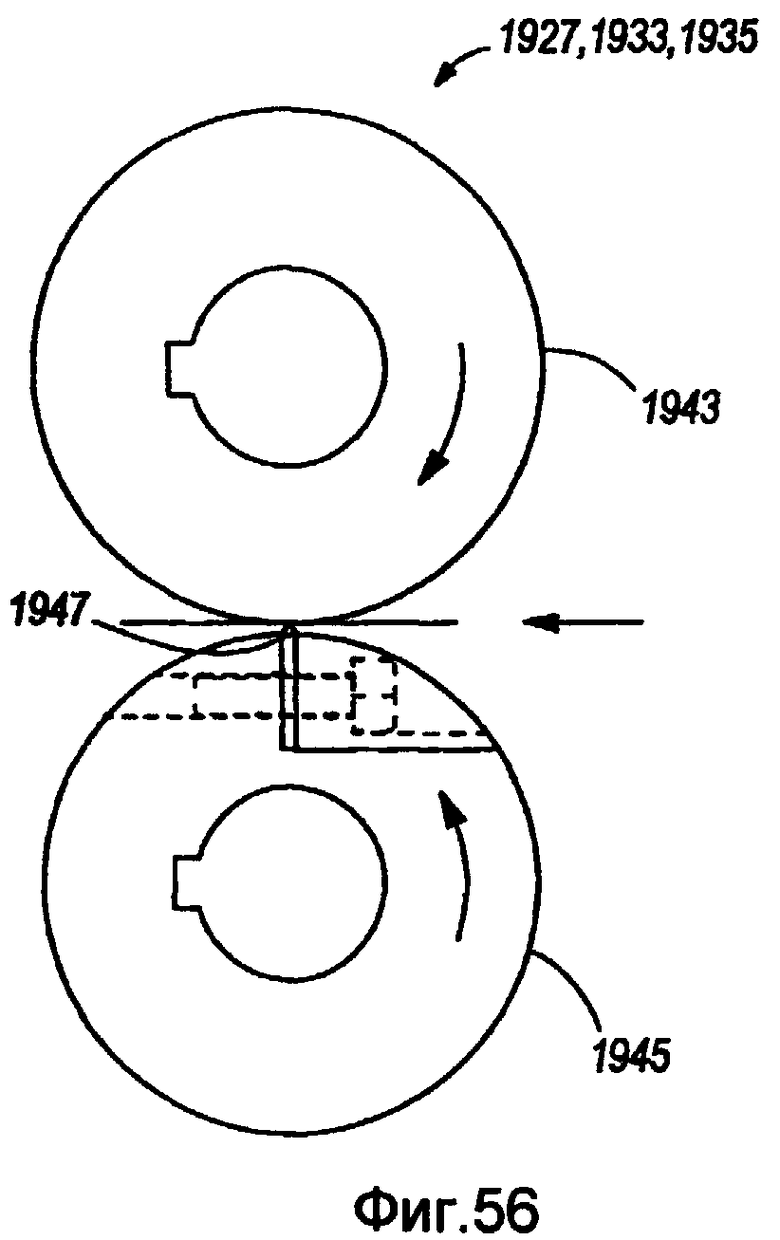

Фиг.56 - вид сбоку секции перфорирующей станции, показанной на фиг.55A;

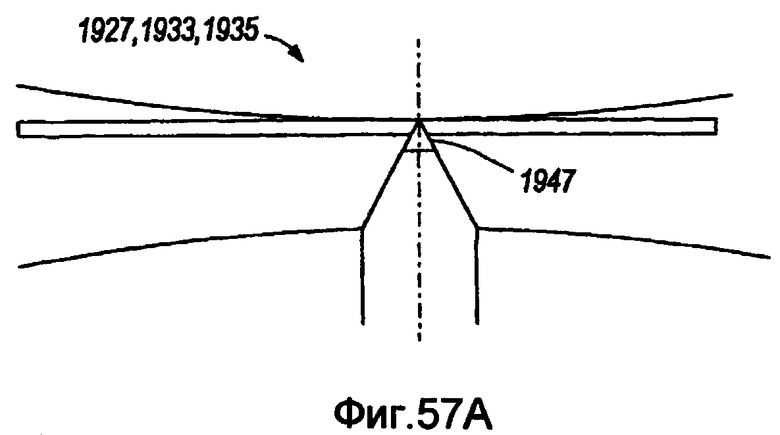

Фиг.57A - вид сбоку, показывающий лист материала, проходящий через секцию перфорирующей станции, показанной на фиг.55A;

Фиг.57B - вид сверху, показывающий лист материала, проходящий через секцию перфорирующей станции, показанной на фиг.55A;

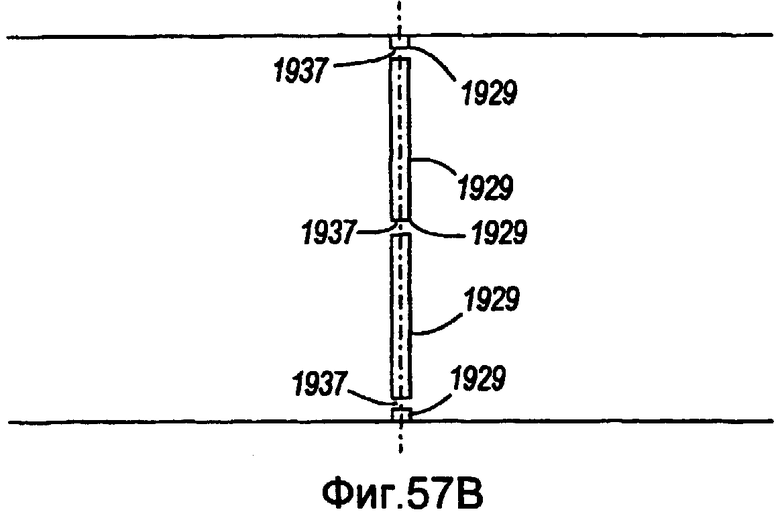

Фиг.58 - вид сбоку мяльного валика и стержня производственной линии, показанной на фиг.55;

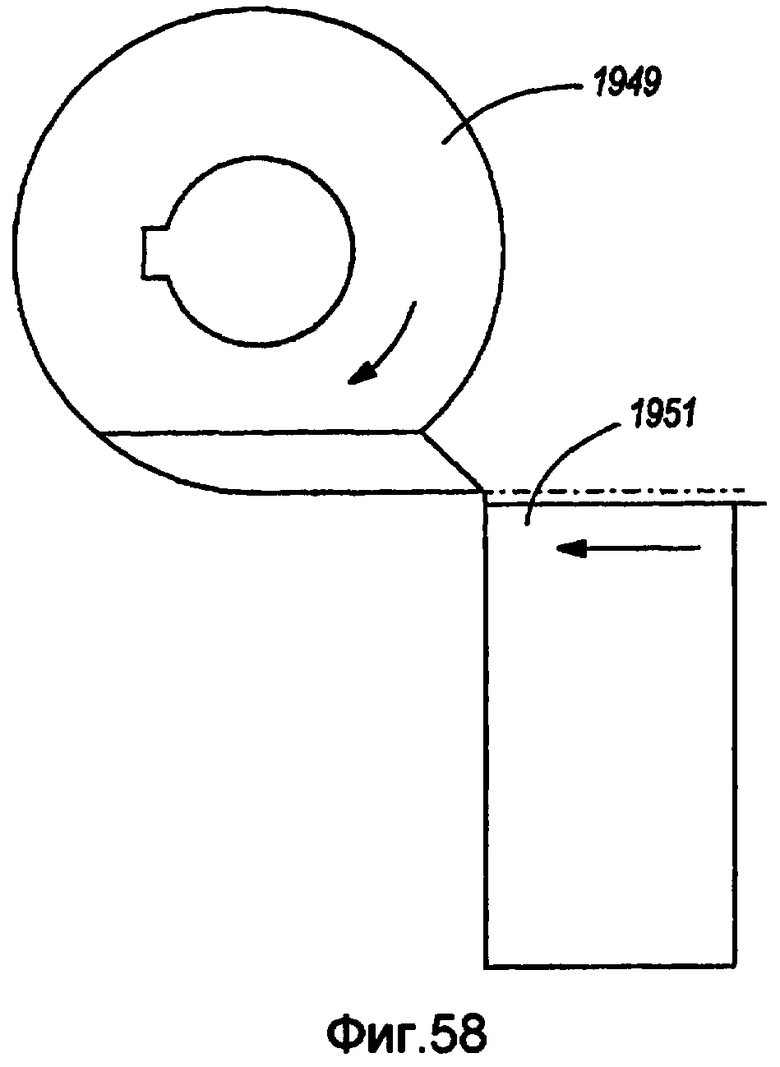

Фиг.59 - последовательность схематичных видов с торца производственной линии, показанной на фиг.55, проиллюстрированных на различных стадиях формирования плоской трубки со вставкой;

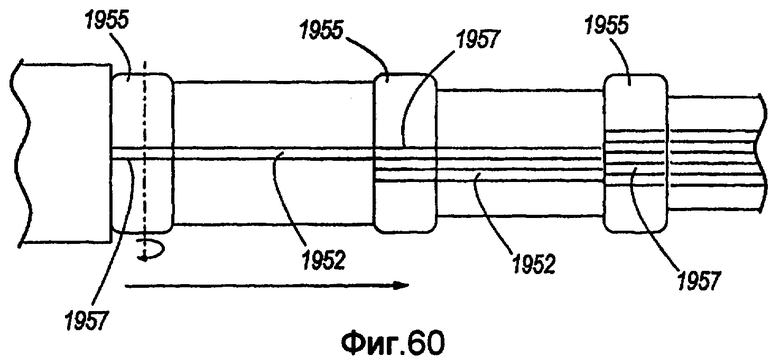

Фиг.60 - схематичный вид сверху части гибочного валика производственной линии, показанной на фиг.55;

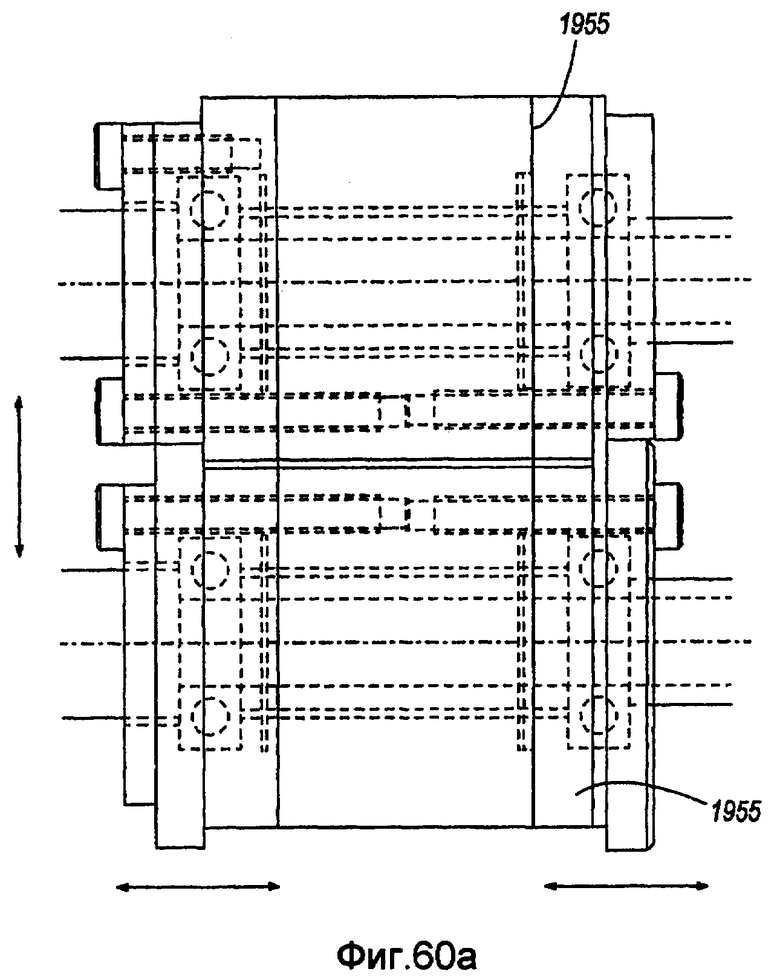

Фиг.60A - вид с торца части гибочного валика, показанного на фиг.60;

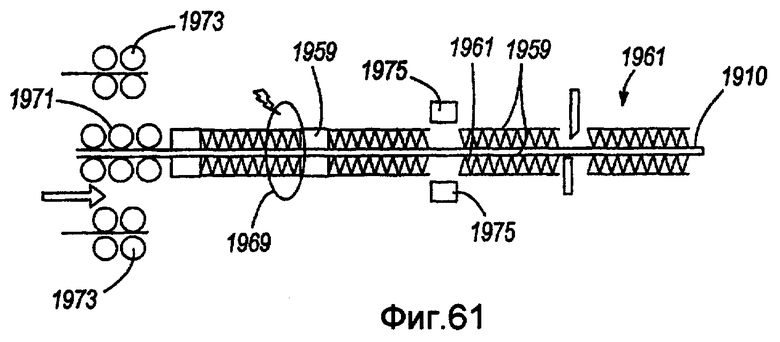

Фиг.61 - схематичный вид с торца производственной линии оребренных плоских трубок согласно варианту осуществления настоящего изобретения;

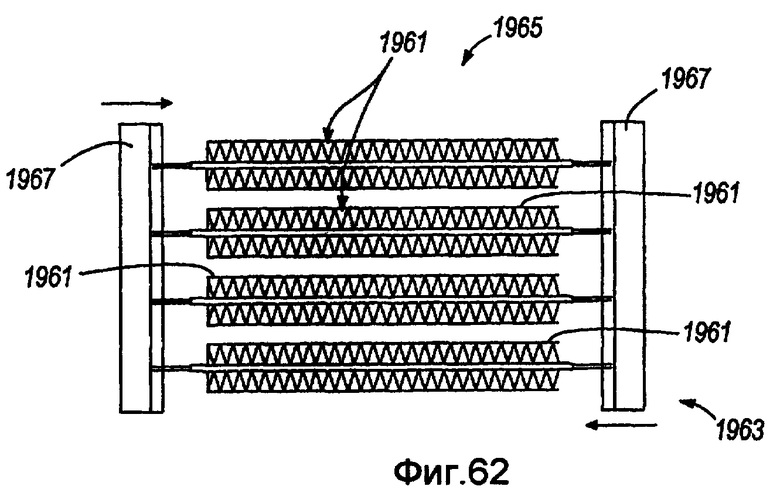

Фиг.62 - вид с разнесением деталей теплообменника, имеющего оребренные плоские трубки, согласно варианту осуществления настоящего изобретения;

Фиг.63A-C - частичные виды наборов ребер согласно различным вариантам осуществления настоящего изобретения;

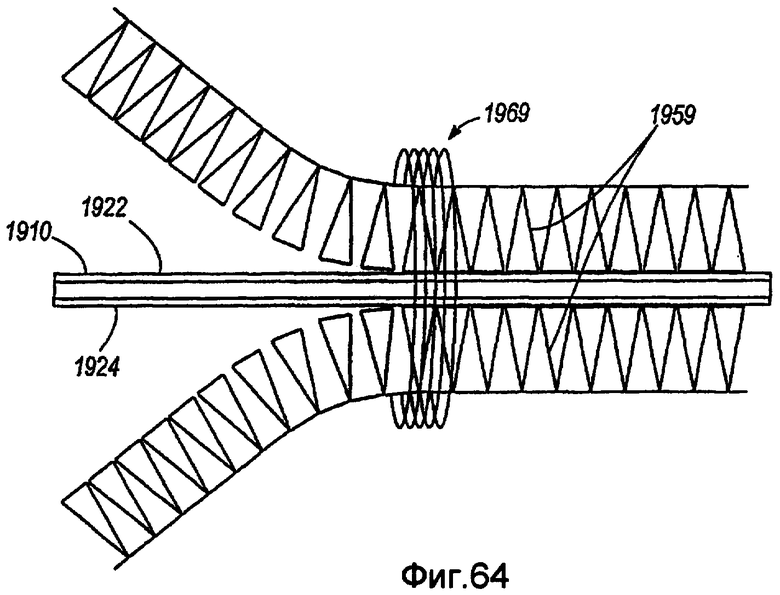

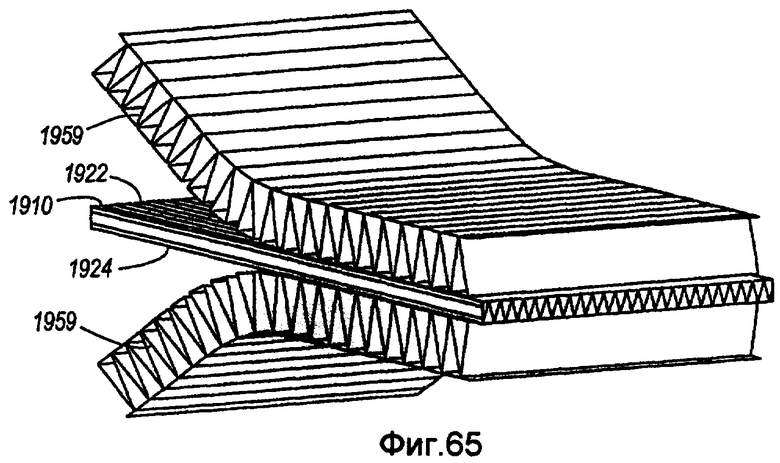

Фиг.64 - схематичный вид с торца процесса производства оребренных трубок согласно варианту осуществления настоящего изобретения;

Фиг.65 - вид сбоку в перспективе части процесса производства, показанного на фиг.64;

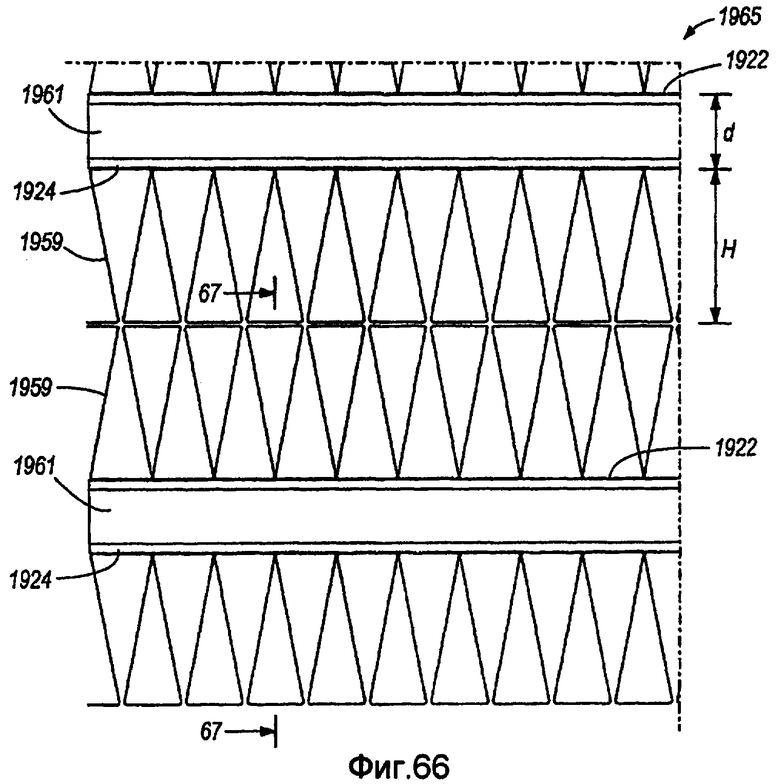

Фиг.66 - подробный вид теплообменника, имеющего оребренные плоские трубки, согласно варианту осуществления настоящего изобретения;

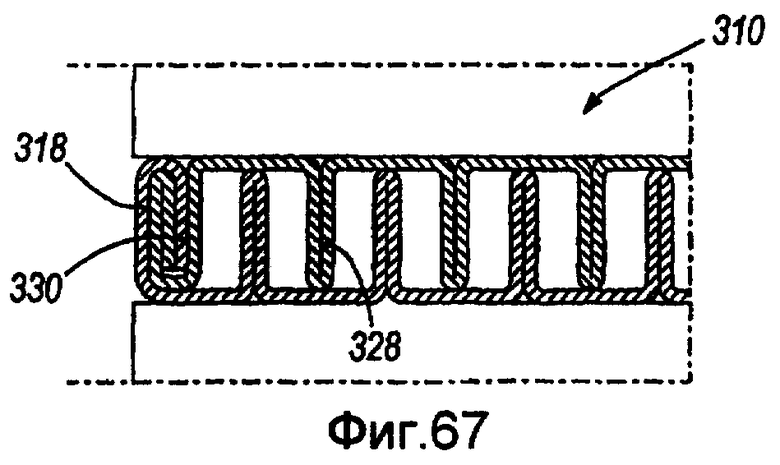

Фиг.67 - подробный вид плоской трубки, которая может быть использована при изготовлении оребренной плоской трубки согласно варианту осуществления настоящего изобретения;

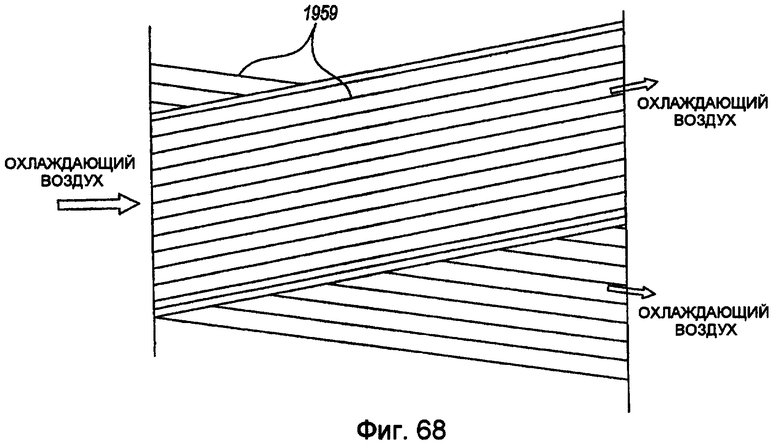

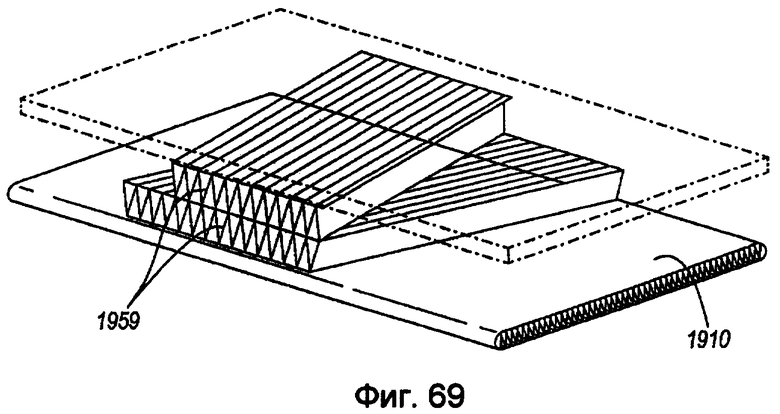

Фиг.68 - подробный вид сбоку теплообменника, имеющего оребренные плоские трубки, согласно другому варианту осуществления настоящего изобретения;

Фиг.69 - подробный вид в перспективе части теплообменника, показанной на фиг.68;

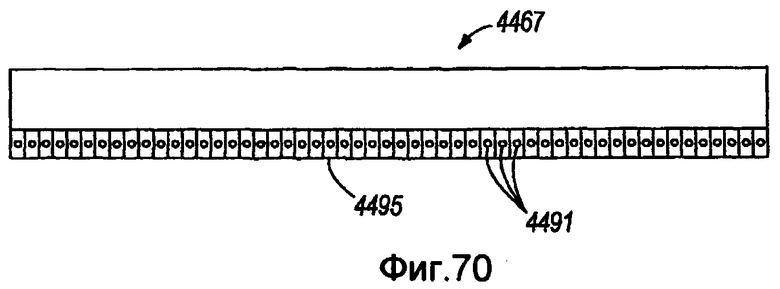

Фиг.70 - вид сбоку сборного резервуара согласно варианту осуществления настоящего изобретения;

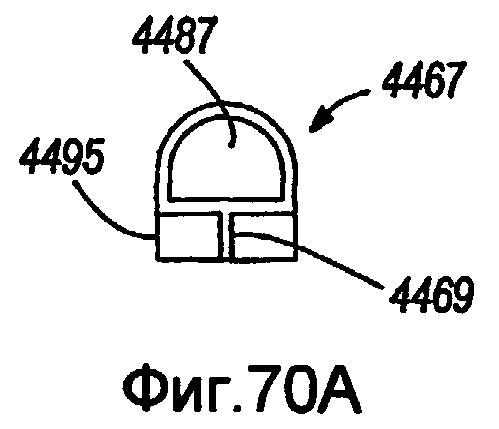

Фиг.70A - вид с торца сборного резервуара, показанного на фиг.70;

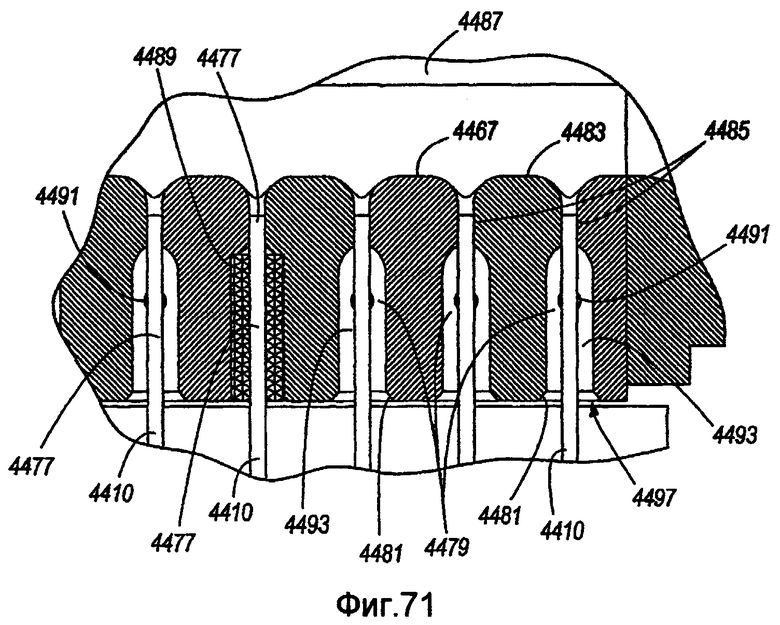

Фиг.71 - подробный вид теплообменника, имеющего сборный резервуар, проиллюстрированный на фиг.70 и 70A;

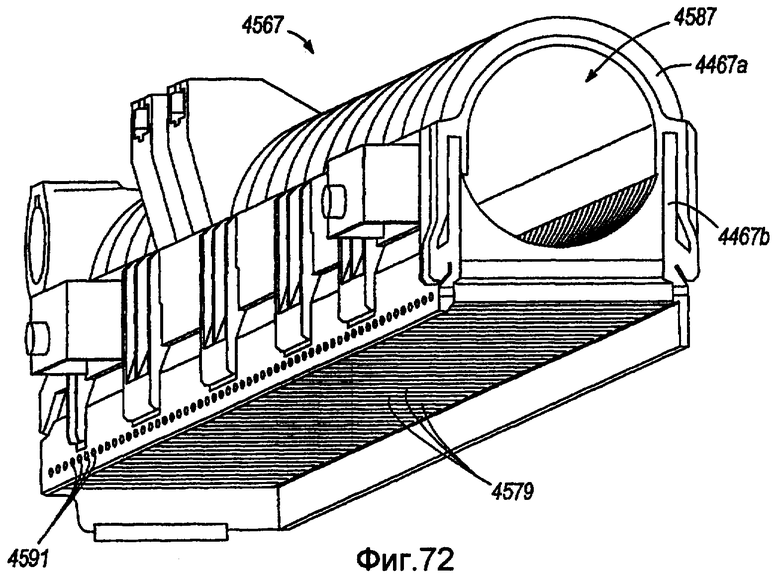

Фиг.72 - вид в перспективе сборного резервуара согласно другому варианту осуществления настоящего изобретения;

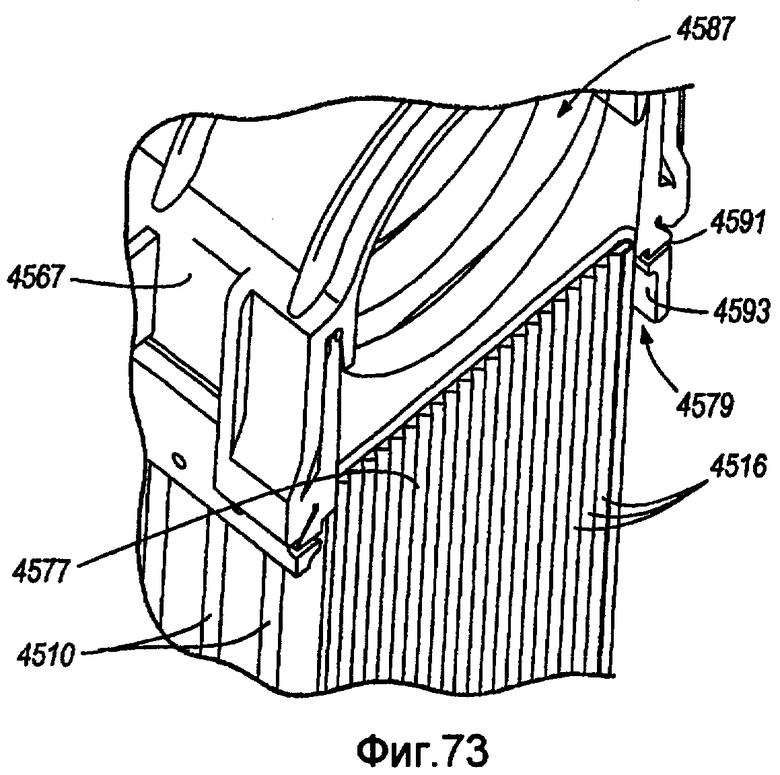

Фиг.73 - подробный вид в перспективе теплообменника, имеющего сборный резервуар, проиллюстрированный на фиг.72;

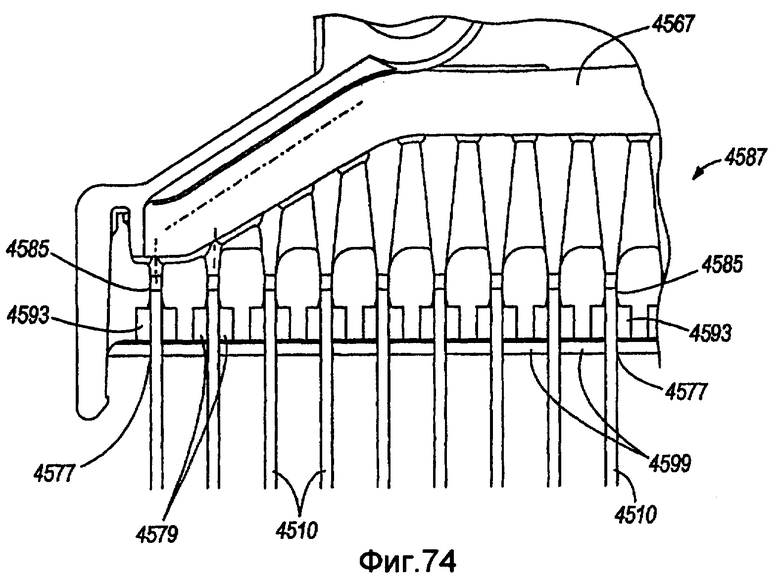

Фиг.74 - еще один подробный вид в перспективе теплообменника, показанного на фиг.73;

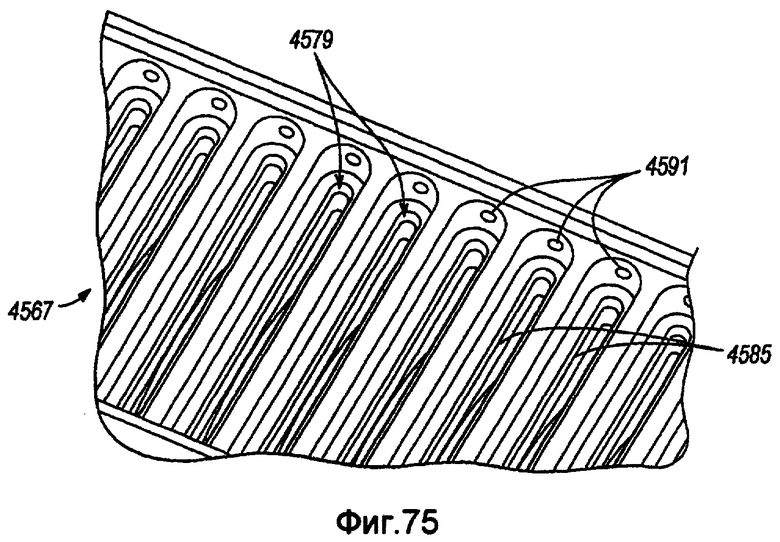

Фиг.75 - подробный вид в перспективе сборного резервуара, показанного на фиг.72;

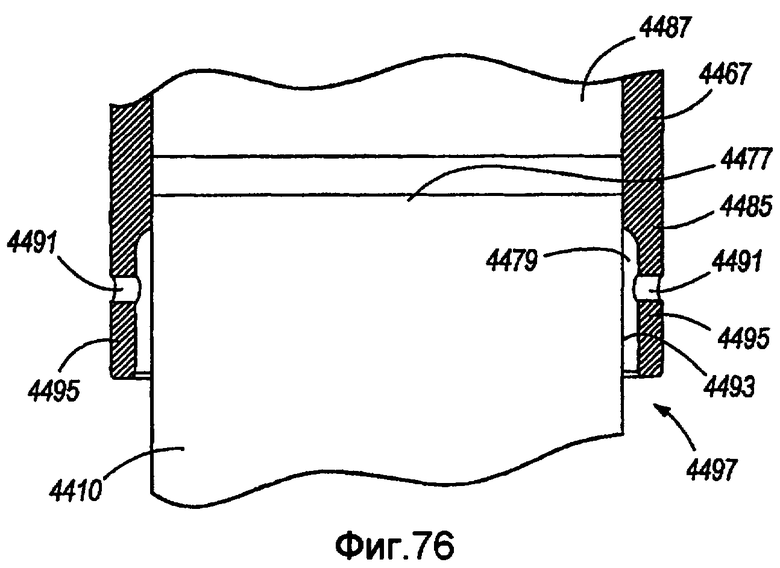

Фиг.76 - еще один подробный вид теплообменника, имеющего сборный резервуар, проиллюстрированный на фиг.70-71;

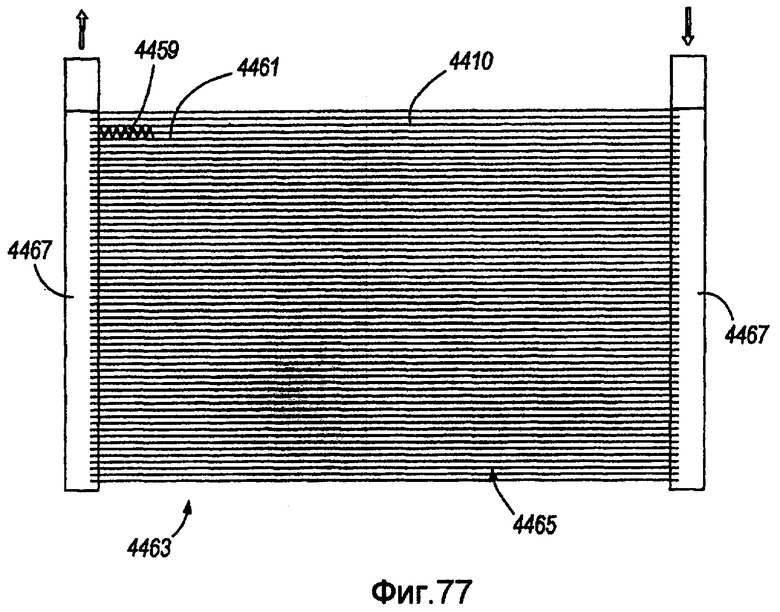

Фиг.77 - вертикальный вид теплообменника, показанного на фиг.71 и 76;

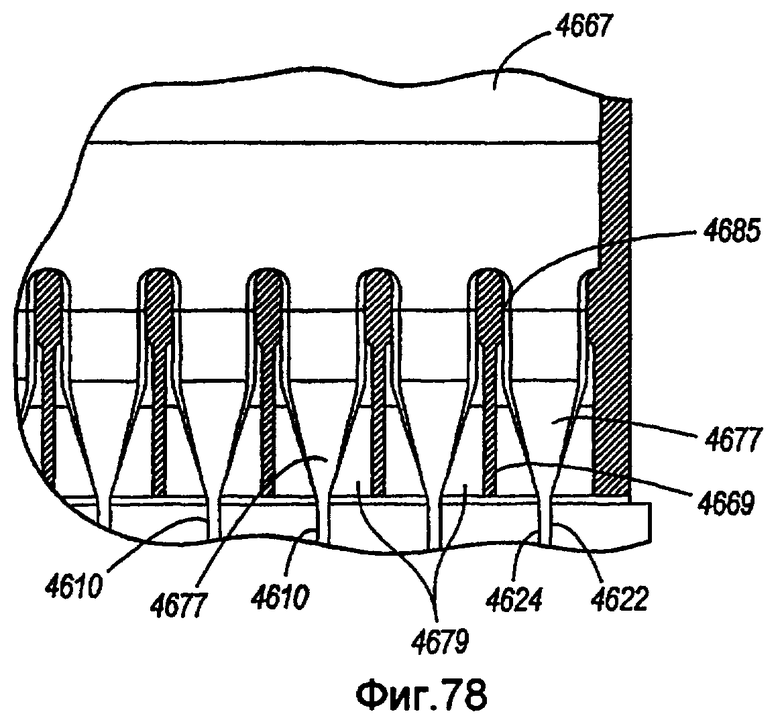

Фиг.78 - подробный вид сбоку теплообменника, имеющего сборный резервуар, согласно другому варианту осуществления настоящего изобретения;

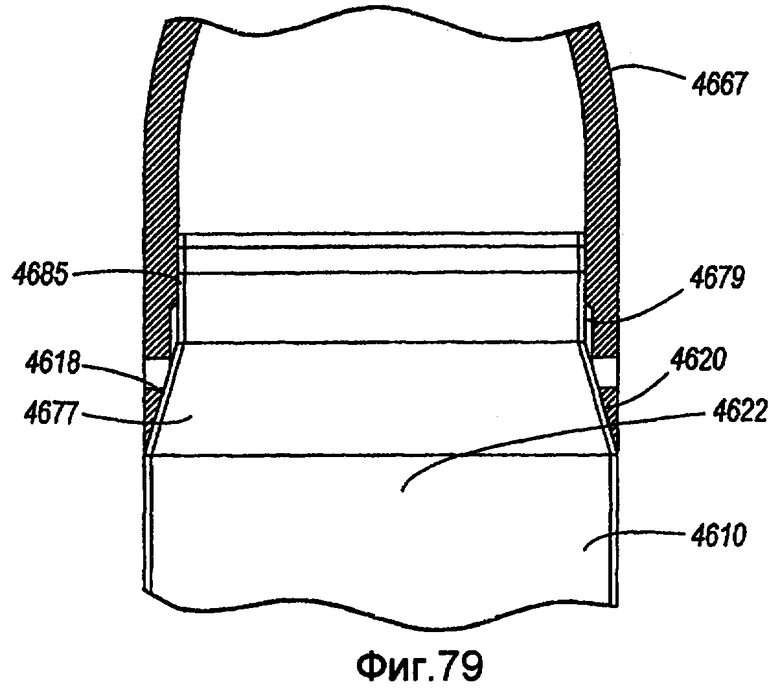

Фиг.79 - подробный вид с торца теплообменника, показанного на фиг.78;

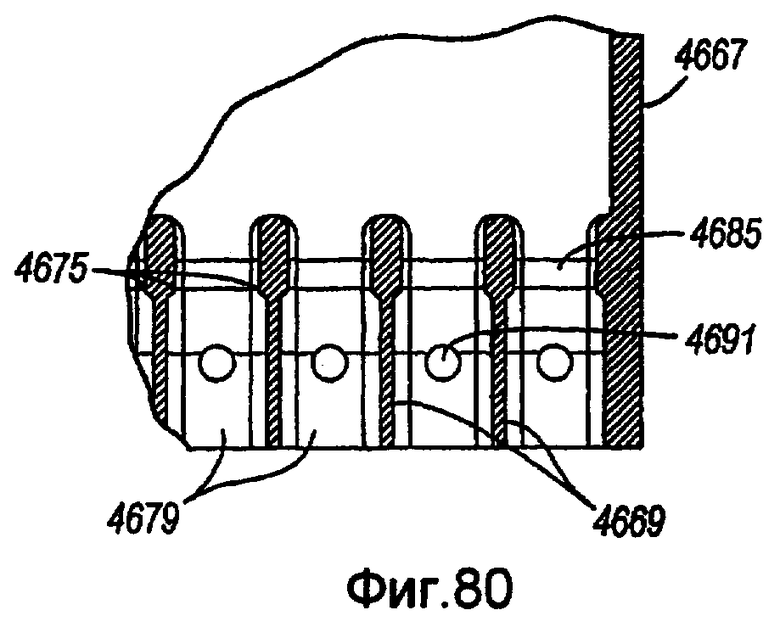

Фиг.80 - подробный вид сбоку сборного резервуара теплообменника, проиллюстрированного на фиг.78 и 79;

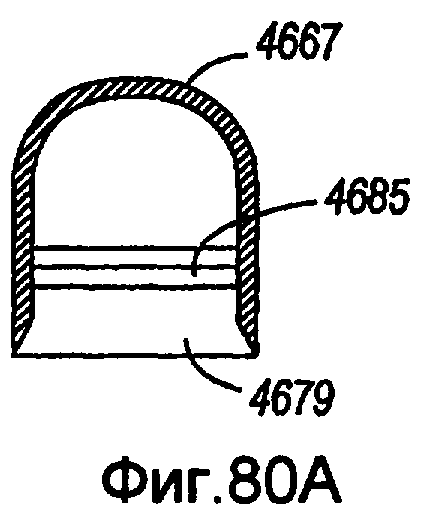

Фиг.80A - вид с торца сборного резервуара, показанного на фиг.78-80;

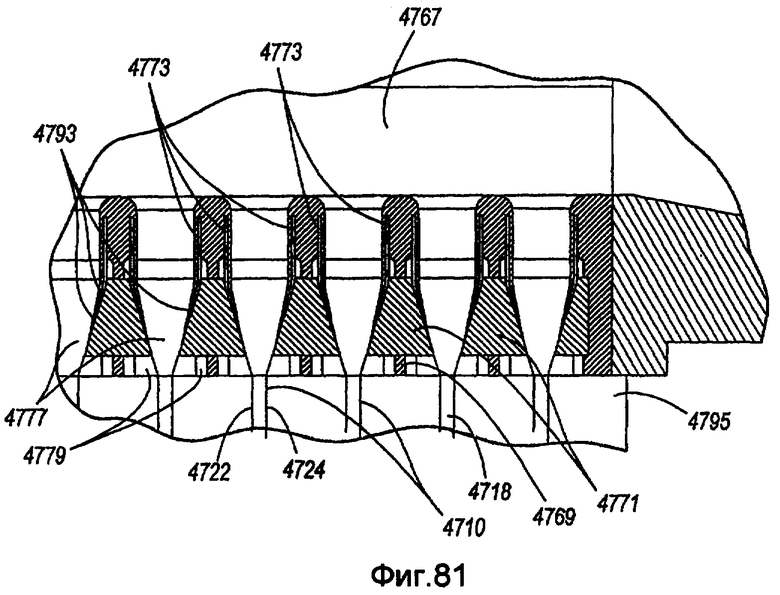

Фиг.81 - подробный вид сбоку теплообменника, имеющего сборный резервуар, согласно другому варианту осуществления настоящего изобретения;

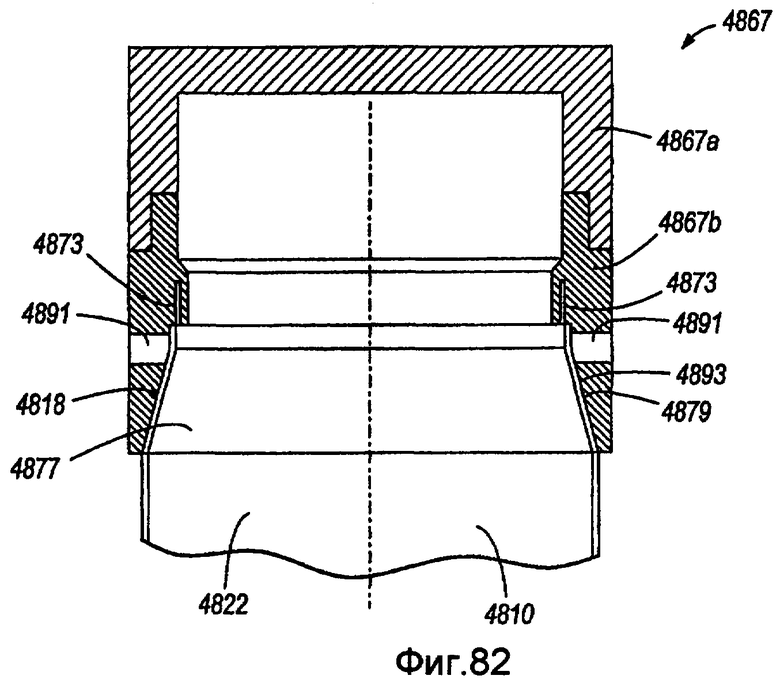

Фиг.82 - подробный вид сбоку теплообменника, имеющего сборный резервуар, согласно другому варианту осуществления настоящего изобретения;

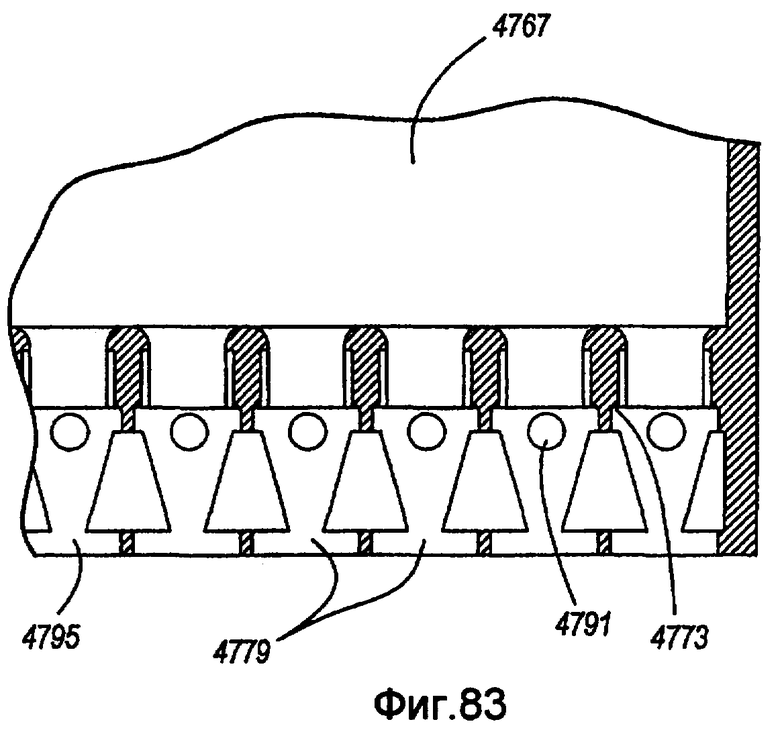

Фиг.83 - подробный вид сбоку сборного резервуара теплообменника, проиллюстрированного на фиг.81;

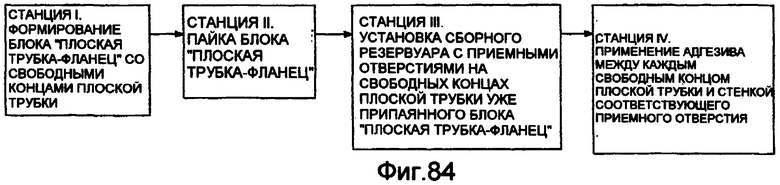

Фиг.84 - блок-схема последовательности операций процесса производства теплообменника согласно варианту осуществления настоящего изобретения;

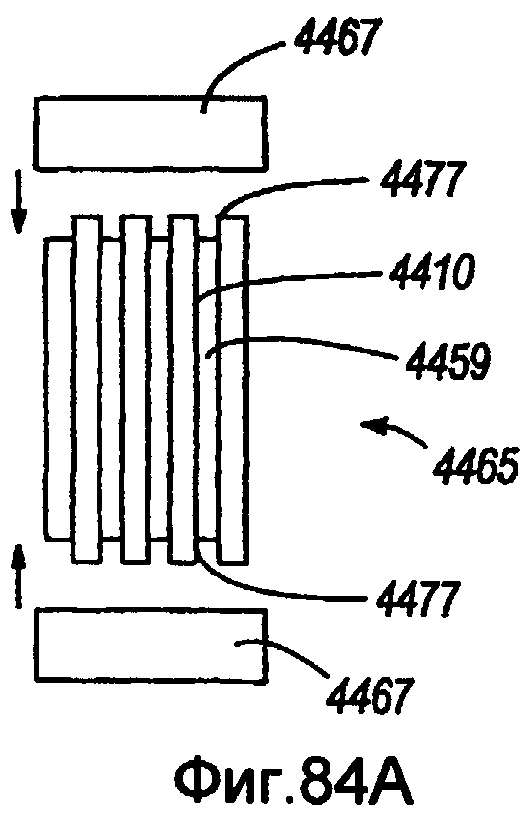

Фиг.84A - схематичный вид теплообменника, изготовленного согласно блок-схеме последовательности операций способа по фиг.84;

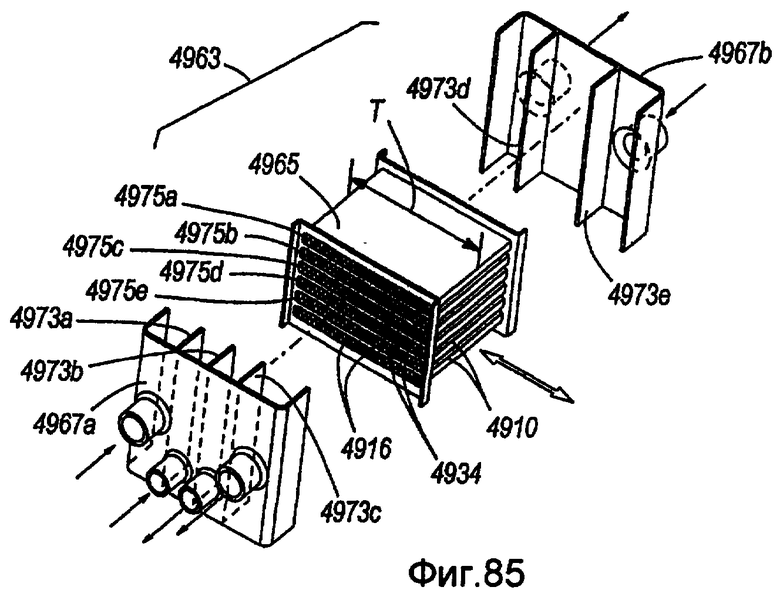

Фиг.85 - вид в перспективе с разнесением деталей теплообменника согласно другому варианту осуществления настоящего изобретения;

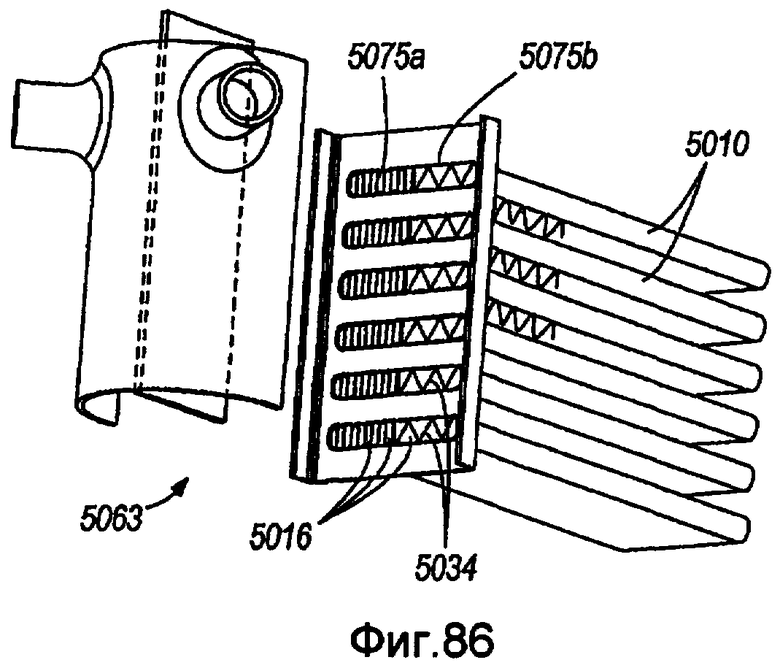

Фиг.86 - вид в перспективе с разнесением деталей теплообменника согласно другому варианту осуществления настоящего изобретения;

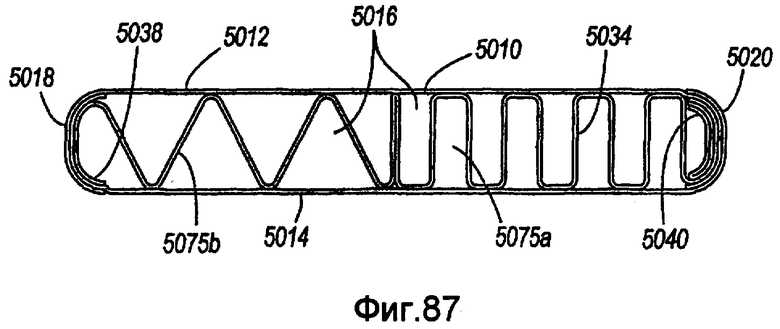

Фиг.87 - вид с торца плоской трубки теплообменника, проиллюстрированного на фиг.86;

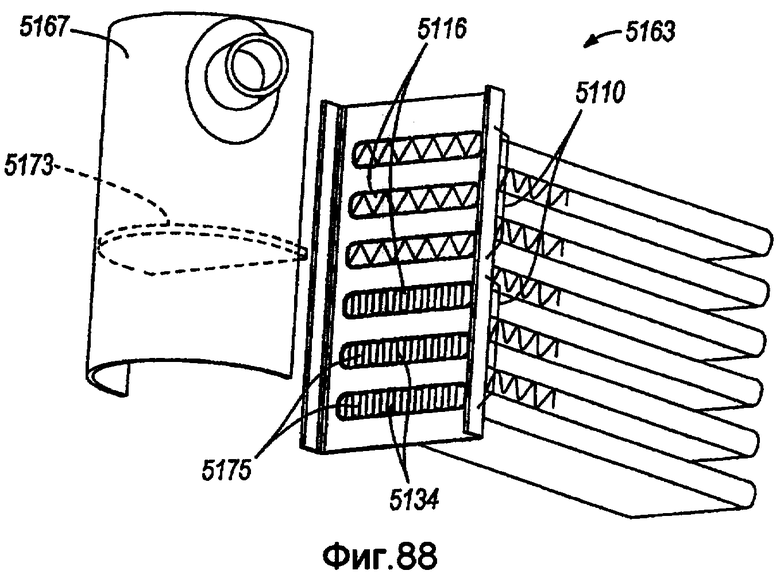

Фиг.88 - вид в перспективе с разнесением деталей теплообменника согласно другому варианту осуществления настоящего изобретения;

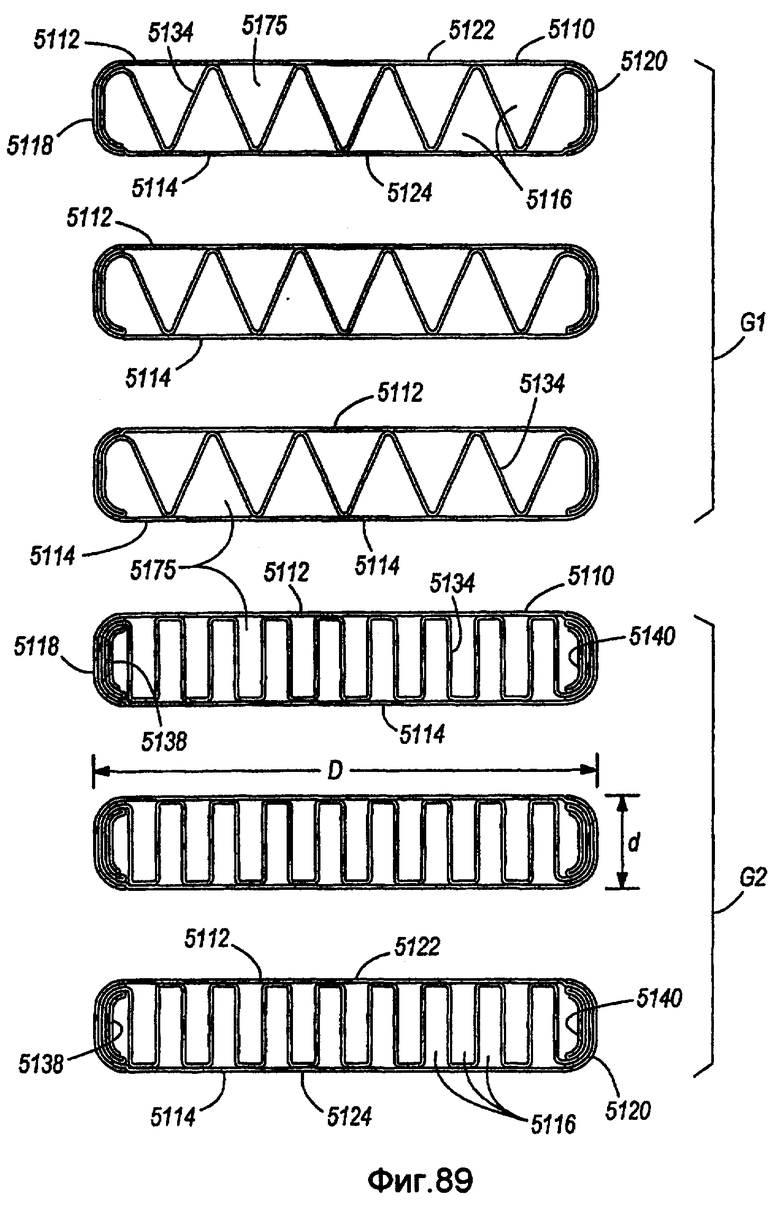

Фиг.89 - виды с торца альтернативных вариантов осуществления плоской трубки согласно настоящему изобретению;

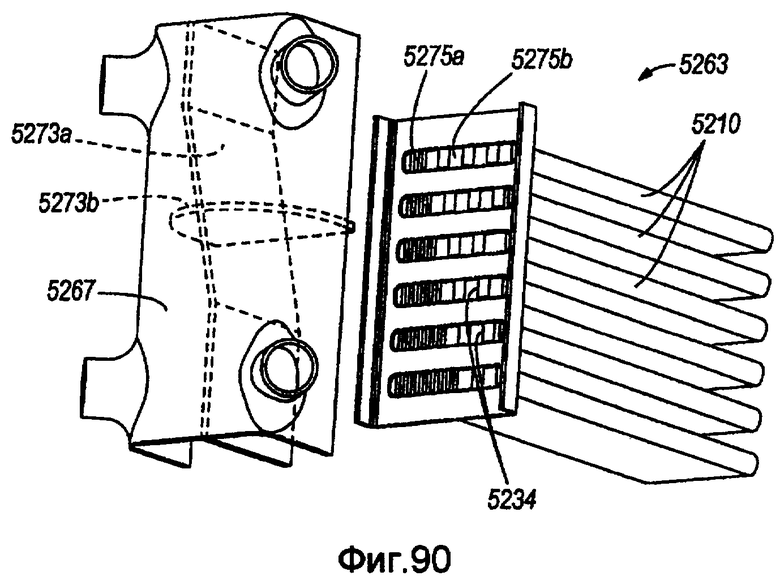

Фиг.90 - вид в перспективе с разнесением деталей теплообменника согласно другому варианту осуществления настоящего изобретения;

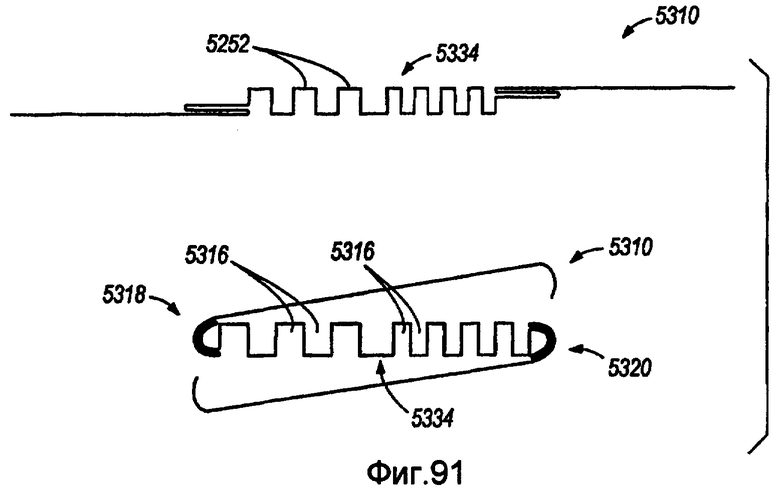

Фиг.91 - виды плоской трубки согласно другому варианту осуществления настоящего изобретения, показанные на различных стадиях формирования;

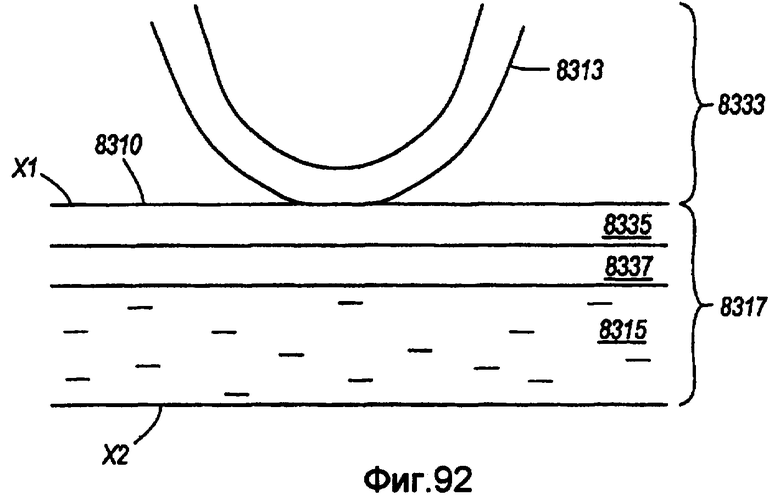

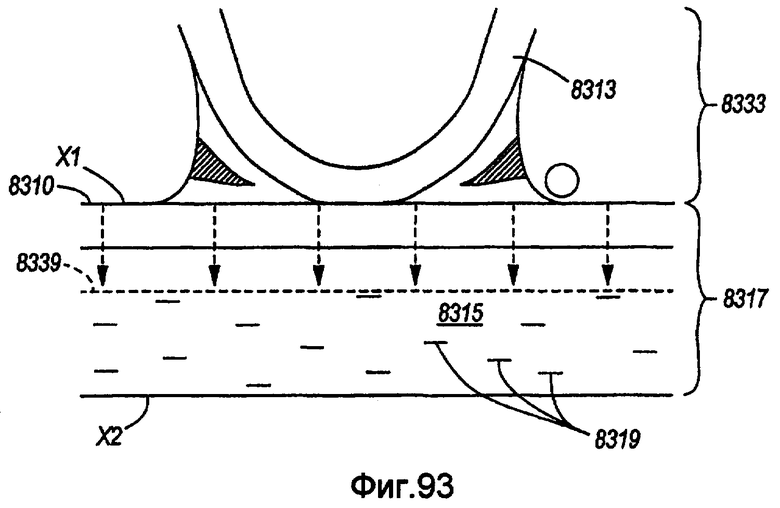

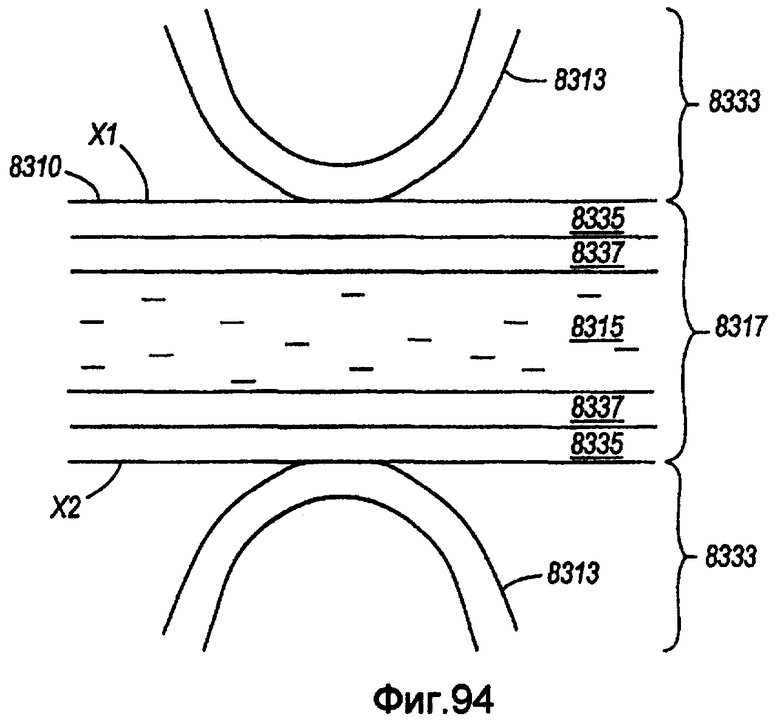

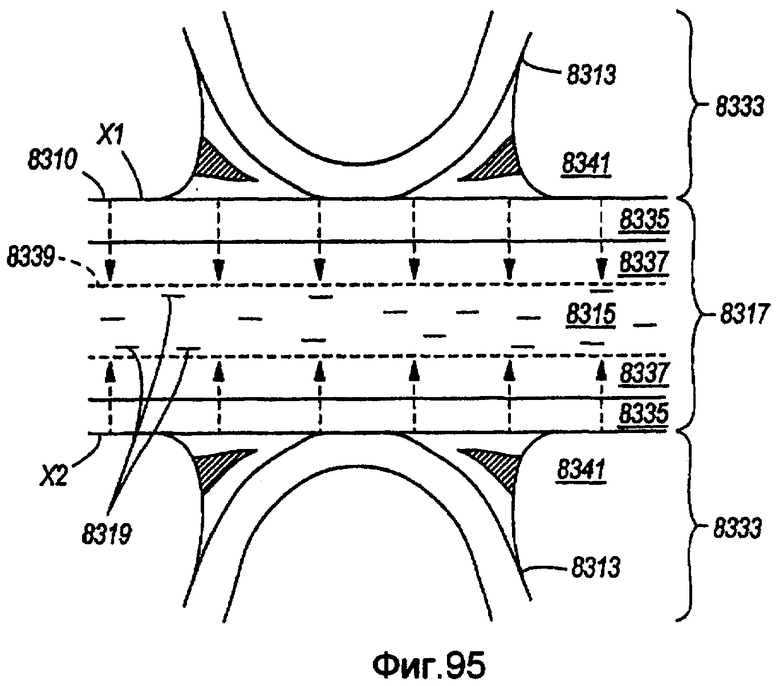

Фиг.92-95 - иллюстрация способов соединения частей теплообменника согласно некоторым вариантам осуществления настоящего изобретения; и

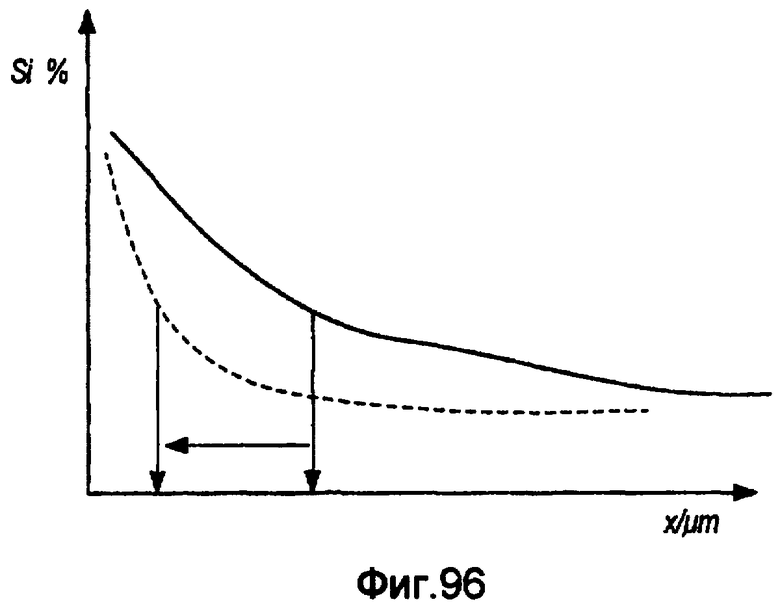

Фиг.96 - график, иллюстрирующий глубину диффузии кремния для теплообменников, соединенных согласно некоторым вариантам осуществления настоящего изобретения.

Подробное описание изобретения

До подробного описания различных вариантов осуществления следует понять, что изобретение не ограничено в варианте применения подробностями структуры и размещения компонентов, изложенными в последующем описании или проиллюстрированными на прилагаемых чертежах. Изобретение допускает другие варианты осуществления и может быть применено на практике или выполнено различными способами. Кроме того, следует понимать, что формулировки и терминология, используемая в данном документе, служит только для описания и не должна рассматриваться как ограничивающая. Использование "включающий в себя", "содержащий" или "имеющий" и их вариантов предназначено, чтобы содержать в себе элементы, перечисляемые далее, и их эквиваленты, а также дополнительные элементы. Если не указано или ограничено иным образом, термины "установленный", "соединенный", "поддерживаемый" и "прикрепленный" и их варианты в данном документе используются в широком смысле и включают в себя прямые и опосредованные установки, соединения, поддержки и связи. Дополнительно, "соединенный" и "прикрепленный" не ограничены физическими или механическими соединениями либо креплениями.

Как подробнее описано ниже, многие варианты осуществления настоящего изобретения относятся или основаны на применении трубок, имеющих по существу плоскую форму поперечного сечения, взятую вдоль плоскости, перпендикулярной продольной оси трубки. В частности, каждая такая трубка может иметь больший размер и меньший размер, перпендикулярный большему размеру. Эти размеры иногда упоминаются в данном документе как "диаметры", хотя применение слова диаметр не предназначено для того, чтобы исключительно указывать и подразумевать, что указанный признак является круглым, сферическим или имеет иную надлежащую форму. Наоборот, термин "диаметр" используется только для того, чтобы ссылаться на больший размер трубки в указанном направлении и положении. Каждая такая трубка может иметь две противоположные стенки, образующие лицевые поверхности трубки (упоминаемые в данном документе как "широкие боковые стороны" трубки), и две более короткие и более стабильные стенки (упоминаемые в данном документе как "узкие боковые стороны" трубки), соединяющие широкие боковые стороны. Совместно узкие и широкие боковые стороны трубки образуют внутреннее пространство, через которое текучая среда может протекать в любом состоянии, в том числе, без ограничений, газ, жидкость, пар и любая комбинация вышеозначенного, при любом давлении или при вакууме (в том числе без давления и вакуума).

Другой признак плоских трубок, используемых во многих вариантах осуществления настоящего изобретения (подробнее описанных ниже), состоит в относительно небольшой толщине материала, используемого для того, чтобы составлять, по меньшей мере, некоторые из стенок плоских трубок. В некоторых вариантах осуществления материал стенки плоских трубок имеет толщину не больше приблизительно 0,20 мм (0,007874 дюймов). В еще одних других вариантах осуществления материал стенки плоских трубок имеет толщину не больше приблизительно 0,15 мм (0,0059055 дюймов). Относительно небольшая толщина материала стенок может приводить к хорошим тепловым свойствам плоских трубок. Кроме того, посредством использования одного или более признаков плоских трубок, описанных в данном документе, было выяснено, что ряд различных плоских трубок, имеющих различные характеристики, приспособленные для множества вариантов применения, могут конструироваться с помощью намного меньшего объема материала при сохранении свойств прочности и теплообмена более тяжелых традиционных плоских трубок. В некоторых вариантах осуществления может быть использована толщина материала стенок плоских трубок не менее приблизительно 0,050 мм (т.е. не менее приблизительно 0,0019685 дюймов), обеспечивает отличные характеристики прочности и коррозионной стойкости, тогда как в других вариантах осуществления толщина материала стенок плоских трубок составляет не менее приблизительно 0,030 мм (0,00118 дюймов).

Как подробнее пояснено ниже, трубки теплообменника и другие части теплообменников, описанные в данном документе, могут изготавливаться с помощью ряда методик и процессов производства и могут включать в себя признаки коррозионной защиты, такие как, например, методики и процессы, описанные ниже и проиллюстрированные на фиг.92-95. Ряд процессов и методик изготовления и признаки коррозийной защиты, упомянутых далее, являются особенно преимущественными, когда применяются к трубкам теплообменников и частям теплообменников, имеющим значительно меньшую толщину материала. Помимо этого, данные методики, процессы и признаки коррозионной защиты обеспечивают значительные преимущества, связанные с общей эффективностью плоских трубок и теплообменников, изготовленных из такого материала.

Многие варианты осуществления настоящего изобретения используют плоские трубки, имеющие большие и меньшие диаметры, как описано выше (обозначенные как D и d, соответственно, в нижеследующем тексте), которые обеспечивают уникальные преимущества во многих вариантах применения. Когда используются, например, вместе с только что описанной толщиной материала и вместе с другими признаками плоских трубок, описанных в различных вариантах осуществления ниже, могут быть изготовлены плоские трубки, приспособленные для ряда различных вариантов применения. Кроме того, возможность изготавливать плоские трубки, имеющие большие и меньшие размеры D, d, описанные в данном документе, упрощается посредством использования относительно тонкого материала стенки, описанного выше.

Например, в некоторых вариантах осуществления настоящего изобретения больший размер D (т.е. ширина плоской трубки в проиллюстрированных в данном документе вариантах осуществления) не меньше приблизительно 10 мм (0,39370 дюймов). Кроме того, больший размер D не превышает приблизительно 100 мм (3,9370 дюймов) в некоторых вариантах осуществления. В других вариантах осуществления больший размер D не превышает приблизительно 200 мм (7,87402 дюймов). В качестве другого примера в некоторых вариантах осуществления настоящего изобретения меньший диаметр d (т.е. толщина плоской трубки в проиллюстрированных в данном документе вариантах осуществления) не меньше приблизительно 0,7 мм (0,02756 дюймов). Кроме того, данный меньший размер d не превышает приблизительно 10 мм (0,39370 дюймов) в некоторых вариантах осуществления. В других вариантах осуществления меньший размер d не превышает приблизительно 7 мм (0,2756 дюймов). Эти большие и меньшие размеры применяются к любому из вариантов осуществления плоских трубок, описанных и/или проиллюстрированных в данном документе.

Во многих вариантах осуществления большие и меньшие размеры D, d зависят, по меньшей мере, частично от вариантов применения плоских трубок. Например, в вариантах применения в качестве конденсаторов больший диаметр D плоской трубки не менее приблизительно 10 мм (0,39370 дюймов) в некоторых вариантах осуществления. Также больший диаметр D плоской трубки в некоторых вариантах применения в качестве конденсаторов не больше приблизительно 20 мм (0,78740 дюймов). Меньший диаметр d для некоторых вариантов применения плоской трубки в качестве конденсаторов не менее приблизительно 10 мм (0,039370 дюймов). Кроме того, меньший диаметр d плоской трубки в некоторых вариантах применения в качестве конденсаторов не больше приблизительно 2,0 мм (0,078740 дюймов). В качестве еще одного примера в вариантах применения в качестве радиаторов больший диаметр D плоской трубки не менее приблизительно 10 мм (0,39370 дюймов) в некоторых вариантах осуществления. Также больший диаметр D плоской трубки в некоторых вариантах применения в качестве радиаторов не больше приблизительно 200 мм (7,8740 дюймов). Меньший диаметр d для некоторых вариантов применения плоской трубки в качестве радиаторов не менее приблизительно 0,7 мм (0,027559 дюймов). Также меньший диаметр d плоской трубки в некоторых вариантах применения в качестве радиаторов не больше приблизительно 2,0 мм (0,078740 дюймов). В качестве еще одного примера в вариантах применения в качестве теплообменников промежуточного охлаждения заряда больший диаметр D плоской трубки не менее приблизительно 20 мм (0,78740 дюймов) в некоторых вариантах осуществления. Также больший диаметр D плоской трубки в некоторых вариантах применения в качестве теплообменников промежуточного охлаждения заряда не больше приблизительно 160 мм (6,29921 дюймов). Меньший диаметр d для некоторых вариантов применения в качестве теплообменников промежуточного охлаждения заряда плоской трубки не менее приблизительно 4,0 мм (0,15748 дюймов). Также меньший диаметр d плоской трубки в некоторых вариантах применения в качестве теплообменников промежуточного охлаждения заряда не больше приблизительно 10,0 мм (0,39370 дюймов).

Еще одни другие варианты применения плоских трубок согласно любому из вариантов осуществления, описанных в документе, включают в себя маслоохладители. В вариантах применения в качестве маслоохладителей больший диаметр D плоской трубки не менее приблизительно 10 мм (0,49470 дюймов) в некоторых вариантах осуществления. Также больший диаметр D плоской трубки в некоторых вариантах применения в качестве маслоохладителей не больше приблизительно 150 мм (5,90551 дюймов). Меньший диаметр d для некоторых вариантов применения плоской трубки в качестве маслоохладителей не менее приблизительно 1,5 мм (0,05906 дюймов). Также меньший диаметр d плоской трубки в некоторых вариантах применения в качестве маслоохладителей не больше приблизительно 4,0 мм (0,15748 дюймов). В качестве еще одного примера в вариантах применения в качестве испарителей больший диаметр D плоской трубки не менее приблизительно 30 мм (1,18110 дюймов) в некоторых вариантах осуществления. Также больший диаметр D плоской трубки в некоторых вариантах применения в качестве испарителей не больше приблизительно 75 мм (2,95276 дюймов). Меньший диаметр d для некоторых вариантов применения плоской трубки в качестве испарителей не менее приблизительно 1,0 мм (0,039370 дюймов). Кроме того, меньший диаметр d плоской трубки в некоторых вариантах применения в качестве испарителей не больше приблизительно 2,0 мм (0,078740 дюймов). Следует отметить, что дополнительные варианты применения (например, газоохладители) плоских трубок, описанных и проиллюстрированных в данном документе, возможны, и все они подпадают в рамки объема и области применения настоящего изобретения.

Многие варианты осуществления плоских трубок, описанные ниже и проиллюстрированные в данном документе, изготавливаются из металла, включающего в себя алюминий (например, алюминий или сплав алюминия). Тем не менее вместо этого может быть использован ряд других типов металлов при предоставлении характеристик прочности, теплоотдачи и технологичности, требуемых для использования в устройствах теплообмена. В некоторых вариантах осуществления металлический материал плоских трубок снабжен покрытием из твердого припоя. Покрытие из твердого припоя может иметь ряд различных возможных значений толщины, и в некоторых случаях она составляет не менее приблизительно 10% от толщины материала стенки плоских трубок, чтобы сформировать хорошие результаты эффективности. Кроме того, в некоторых вариантах осуществления покрытие из твердого припоя составляет не более приблизительно 30% толщины материала стенки плоских трубок. В других вариантах осуществления, где плоские трубки должны быть спаяны мягким припоем, а не спаяны твердым припоем, металлический материал плоских трубок может быть снабжен покрытием из мягкого припоя. Ряд различных операций крепления (твердый припой, сварка, мягкий припой и т.п.) могут быть использованы для того, чтобы конструировать любые из множества сборочных узлов плоских трубок и теплообменников, описанных и/или проиллюстрированных в данном документе. Тем не менее части последующего текста ссылаются только на твердый припой, хотя следует понимать, что другие операции крепления (включая сварку и мягкий припой) в равной степени применимы в таких вариантах осуществления.

Множество признаков плоских трубок, упомянутых выше, ссылается на конструкцию стенок трубок с помощью относительно тонкого листового материала. В некоторых вариантах осуществления значительные усовершенствования в характеристики тонкостенных плоских трубок формируются посредством предоставления одной или обеих из стабильных узких боковых сторон с отгибами, которые по существу перпендикулярны или по существу параллельны широким боковым сторонам плоской трубки. Эти отгибы могут быть сформированы, например, посредством скатывания или загибания смежных продольных краев листового металла на или друг в друга. В тех вариантах осуществления настоящего изобретения, в которых одна или обе узкие боковые стороны плоской трубки имеют отгибы, которые по существу параллельны широким боковым сторонам плоской трубки, такие отгибы могут иметь одинаковую или различную длину относительно друг друга. Как также подробнее описывается ниже, отгибы на узких боковых сторонах плоской трубки могут иметь такую форму, чтобы схватываться или сцепляться друг с другом, то есть признак, который может быть полезным при изготовлении плоской трубки и/или теплообменника, использующего плоскую трубку.

Во многих из последующих вариантов осуществления раскрыты плоские трубки, имеющие отогнутые узкие боковые стороны, а также имеющие другие отгибы и или деформации, сформированные внутри плоских трубок. При производстве отгибы, которые формируют узкие боковые стороны, могут быть созданы после изготовления таких других отгибов и/или деформаций, хотя также возможны и другие производственные альтернативы. Кроме того, следует отметить, что отгибы, сформированные в плоской трубке, могут быть несколькими отгибами, и в некоторых вариантах осуществления они размещаются плотно или граничат друг с другом.

Первый вариант осуществления плоской трубки 10 согласно настоящему изобретению проиллюстрирован на фиг.1-5. Плоская трубка 10 состоит из двух частей листового материала 12, 14, имеющих такую форму, чтобы образовывать внутренние каналы 16 для потока. Каждая из двух частей 12, 14 может быть сформирована из одной бесконечной полоски материала или рулона, проходящего через производственную линию, имеющую устройство для резки материала (например, лазер, пилу, струю воды, лезвие и т.п.) для формирования двух полосок, которые затем соединяются так, как описано ниже. Альтернативно, две части 12, 14 могут быть сформированы из двух бесконечных полосок материала или рулонов, проходящих через производственную линию. В любом случае производственная линия может быть оснащена двумя наборами валков (как проиллюстрировано в качестве примера ниже) или другими элементами формирования листов, чтобы формировать полоски, как подробнее описано ниже. При использовании в данном документе и прилагаемой формуле изобретения термин "бесконечный" не означает дословно, что упоминаемый элемент или продукт имеет неограниченную подачу. Наоборот, термин "бесконечный" означает только то, что материал или продукт принимается из гораздо большей подачи непрерывного материала в некоторой находящейся выше объемной формы, например, в подающих рулонах материала.

Хотя части 12, 14 могут иметь толщину, подпадающую под любые из диапазонов, описанных выше, части 12, 14 в проиллюстрированном варианте осуществления согласно фиг.1-5 имеют толщину стенок, например, приблизительно 0,10 мм (0,0039369 дюймов). В некоторых вариантах осуществления части 12, 14 включают в себя материал, сформированный из алюминия или алюминиевого сплава. Тем не менее вместо этого в других вариантах осуществления могут быть использованы другие материалы частей (описанные выше). Любая или обе стороны частей 12, 14 могут быть покрыты покрытием из твердого припоя, таким как слой покрытия твердого припоя, который составляет приблизительно 10-30% толщины части.

Как показано на фиг.2, плоская трубка 10 проиллюстрированного варианта осуществления образует малый диаметр d. При использовании толщины стенки, описанной ранее, малый диаметр d, равный, по меньшей мере, приблизительно 0,8 мм (0,031496 дюймов), обеспечивает хорошие результаты эффективности во многих вариантах применения. Также при использовании толщины стенки, описанной выше, малый диаметр d, равный не более приблизительно 2,0 мм (0,07874 дюйма), обеспечивает хорошие результаты эффективности во многих вариантах применения. Тем не менее во многих вариантах осуществления максимальный малый диаметр трубки d составляет не более приблизительно 1,5 мм (0,059055 дюймов). Как показано на фиг.1, плоская трубка 10 проиллюстрированного варианта осуществления образует большой диаметр D. При использовании толщины стенки, описанной ранее, большой диаметр D, равный, по меньшей мере, приблизительно 40 мм (1,5748 дюйма), обеспечивает хорошие результаты эффективности во многих вариантах применения. Также при использовании толщины стенки, описанной выше, большой диаметр D, составляющий не более приблизительно 45 мм (1,7717 дюйма), обеспечивает хорошие результаты эффективности во многих вариантах применения. Тем не менее возможно для плоской трубки 10 образовывать большой диаметр D и малый диаметр d с другими размерами, включая размеры, описанные выше со ссылками на все плоские трубки, раскрытые в данном документе, по меньшей мере, частично на основе используемых производственных процессов, целевого варианта применения трубок и/или использования более толстых или тонких материалов стенок. Для этой цели доступны части 12, 14 конкретной ширины, причем установки производственной линии могут корректироваться согласно требуемым диаметрам D и d.

Плоская трубка 10 в проиллюстрированном варианте осуществления согласно фиг.1-5 включает в себя первую узкую боковую сторону 18, вторую узкую боковую сторону 20, первую широкую боковую сторону 22 и вторую широкую боковую сторону 24. Первая широкая боковая сторона 22 и вторая широкая боковая сторона 24 соответствуют частям 12 и 14, соответственно. В частности, как показано на фиг.1, первая широкая боковая сторона 22 и вторая широкая боковая сторона 24 образуют множество сгибов 28. Сгибы 28 проходят от первой широкой боковой стороны 22 и второй широкой боковой стороны 24 так, чтобы образовывать четыре канала 16 для потока. В других вариантах осуществления плоская трубка 10 может включать в себя больше или меньше каналов 16 для потока, заданных между сгибами 28. Хотя сгибы 28 могут проходить непрерывающимся и постоянным способом по всей длине плоской трубки 10, чтобы изолировать каналы 16 для потока друг от друга. Тем не менее в других вариантах осуществления сгибы 28 могут прерываться или разрываться в одном или более местах по длине, чтобы обеспечивать поток между каналами 16 для потока. Вне зависимости от того, являются сгибы 28 непрерывными или прерывающимися, сгибы 28 могут усиливать плоскую трубку 10 в отношении сжатия и могут усиливать плоскую трубку 10 в отношении расширения в тех вариантах осуществления, в которых дальние концы сгибов 28 крепятся к широкой боковой стороне 24 плоской трубки 10 (например, посредством твердого припоя или любым другим надлежащим способом). Сгибы 28 также могут обеспечивать функцию жесткости, чтобы противостоять изгибу плоской трубки 10.

Далее, как показано на фиг.1 и 2, первая плоская сторона 22 и вторая плоская сторона 24 также образуют ряд выступов 26. В других вариантах осуществления ни одна из сторон 22, 24 не имеет такие выступы 26. Проиллюстрированные выступы, в общем, являются выпуклыми столбиками, входящими в каналы 16 для потока плоской трубки 10, и могут иметь любую требуемую опорную поверхность, например круглую опорную поверхность, квадратную, прямоугольную или другую полигональную опорную поверхность (например, продолговатые фланцы, проходящие по любой требуемой длине каналов для потока, проходящие поперечно каналам для потока и т.п.), неправильную опорную поверхность или опорную поверхность любой другой формы (например, змееобразную, зигзагообразную, шевронную и т.п.). Когда используются, выступы 26 могут служить для того, чтобы вызывать или противостоять турбулентности плоской трубки 10, тем самым увеличивая теплоотдачу в этих местах. Кроме того, аналогично сгибам 28, описанным выше, выступы 26 могут выполнять функцию жесткости, чтобы помогать придавать жесткость широким боковым сторонам 22, 24 плоской трубки 10. Выступы 26 могут быть размещены в любом шаблоне или без шаблона в плоской трубке 10 и в некоторых вариантах осуществления размещаются только в конкретных областях каналов 16 для потока, чтобы образовывать требуемые эффекты течения и теплоотдачи.

Фиг.3 схематично иллюстрирует набор примерных этапов изготовления, которые могут быть использованы для того, чтобы формировать плоскую трубку 10, такую как проиллюстрирована на фиг.1, 2, 4 и 5. Начиная с первой части материала 12, образующей ширину W, и второй части материала 14, образующей меньшую ширину w, требуемое число сгибов 28 формируется и помогает образовывать каналы 16 для потока. Сгибы 28 в проиллюстрированном варианте осуществления формируются на обеих частях 12, 14. В других вариантах осуществления сгибы 28 формируются только в одной из частей 12, 14. Аналогично, выступы 26 в проиллюстрированном варианте осуществления формируются на обеих частях 12, 14, хотя в других вариантах осуществления выступы 26 формируются только в одной из частей 12, 14. Сгибы 28 и выступы 26 размещаются между продольными краями материала, образующего части 12, 14 (например, продольными краями листового металла, образующего части 12, 14).

Ширина W первой части 12 и ширина w второй части 14 в проиллюстрированном варианте осуществления согласно фиг.1-5 уменьшается в ходе формирования сгибов 28 и выступов 26. Следует понимать, что другие деформации могут быть включены в примерные этапы изготовления по фиг.3, чтобы формировать другие признаки плоской трубки 10, как требуется. С продолжающейся ссылкой на пример изготовления по фиг.3 дополнительный набор сгибов 30 формируется в каждом из продольных краев частей 12, 14 после формирования требуемых сгибов 28 и выступов 26, тем самым образуя узкие боковые стороны 18 и 20 плоской трубки 10. В других вариантах осуществления любой или оба дополнительных набора сгибов 30 могут быть сформированы до или в то же время, что и сгибы 28 и выступы 26, хотя процесс, проиллюстрированный на фиг.3, может обеспечивать существенные преимущества изготовления на основе настройки и работы производственной линии. Как наилучшим образом проиллюстрировано на фиг.4 и 5, дополнительные сгибы 30 каждой из частей 12, 14 зацепляются друг с другом, чтобы образовывать первую узкую боковую сторону 18 и вторую узкую боковую сторону 20 трубки, соответственно. Вследствие этого зацепления между продольными краями частей 12, 14 состоящей из двух частей трубки 10 части 12, 14 могут удерживаться вместе даже до твердого припоя или других операций крепления частей 12, 14. В частности, фиг.4 и 5 иллюстрируют сгибы 30 части 14, образующие большую длину, чем сгибы 30 другой части 12. Таким образом, сгибы 30 одной части 12 могут сгибаться вокруг сгибов 14 другой части, как также показано на фиг.2.

Как проиллюстрировано на фиг.1-5, в некоторых вариантах осуществления одна из частей 12 является достаточно длинной для того, чтобы оборачиваться вокруг и тем самым принимать продольный край другой части 14 (например, посредством которой продольный край части 14 вкладывается в фальцованный продольный край другой части 12). В других вариантах осуществления одна из частей 12 вместо этого является достаточно длинной только для того, чтобы перекрывать продольные края другой части 14.

Тем не менее варианты осуществления, описанные выше со ссылкой на фиг.1-5, могут обеспечивать достаточные преимущества, относящиеся к сборке и изготовлению плоской трубки 10, включая удерживающую способность частей 12, 14, как описано выше, и большую степень усиления и прочности узких боковых сторон на основе большей толщины материала по узким боковым сторонам 18, 20. В проиллюстрированном варианте осуществления согласно фиг.1-5 обе узкие боковые стороны 18, 20 снабжены одной гибочной структурой, лучше всего показанной на фиг.2-5. Тем не менее в других вариантах осуществления только одна из двух узких боковых сторон 18, 20 плоской трубки 10 имеет любые из гибочных структур, описанных выше. В этих вариантах осуществления соединение между двумя частями 12, 14 в другой узкой боковой стороне 20, 18 может быть выполнено любым другим надлежащим способом.

Фиг.6-11 иллюстрируют альтернативные конструкции плоских трубок согласно дополнительным вариантам осуществления настоящего изобретения. Эти варианты осуществления используют фактически ту же структуру и имеют многие те же свойства, что и варианты осуществления плоской трубки, описанные выше со ссылкой на фиг.1-5. Соответственно, нижеследующее описание ориентировано, в первую очередь, на структуру и признаки, которые отличаются от вариантов осуществления, описанных выше со ссылкой на фиг.1-5. Ссылка должна быть сделана на описание фиг.1-5 для дополнительной информации, касающейся структуры и признаков, а также возможных альтернатив в структуру и признаки плоских трубок, проиллюстрированных на фиг.6-11 и описанных ниже. Структура и признаки вариантов осуществления, показанных на фиг.6-11, которые соответствуют структуре и признакам вариантов осуществления согласно фиг.1-5, обозначаются далее соответствующими ссылочными позициями с прибавлением сотен (например, 112, 212, 312 и т.п.).

Фиг.6-11 иллюстрируют другие конструкции узкой боковой стороны 118, 218, 318, 418, 518, 618 и/или 120, 220, 320, 420, 520, 620. Для простоты описания ссылка в данном документе делается только на одну из узких боковых сторон 118, 218, 318, 418, 518, 618 каждой трубки 110, 210, 310, 410, 510, 610, причем следует понимать, что другая узкая боковая сторона 120, 220, 320, 420, 520, 620 при необходимости может иметь такую же или другую структуру. Узкие боковые стороны 118, 218, 318, 418, 518, 618, показанные на фиг.6-11, могут быть изготовлены с помощью этапов, аналогичных описанным выше со ссылкой на фиг.3. Более того, каждая из узких боковых сторон 118, 218, 318, 418, 518, 618, показанных на фиг.6-11, обеспечивают прочность и/или стабильность трубке 110, 210, 310, 410, 510, 610 по сравнению с традиционными структурами плоских трубок, с учетом относительно небольшой толщины материала, используемого для того, чтобы изготавливать стенки трубки в некоторых вариантах осуществления: приблизительно 0,050-0,15 мм (0,0019685-0,0059055 дюймов) в некоторых вариантах осуществления, описанных выше, и приблизительно 0,030-0,15 мм (0,00118-0,0059055 дюймов) в других вариантах осуществления, и другие диапазоны толщины материала, описанные в данном документе.

Узкие боковые стороны 118, 218, 418 плоских трубок 110, 210, 310, показанных на фиг.6, 7 и 9, могут быть сформированы посредством гибки или скатывания вместе смежных продольных краев двух частей 12 112, 212, 412 и 114, 214, 414 трубок, тем самым формируя ряд сгибов 130, 230, 330, 430, 530, 630. Следует отметить, что формы упоминаются в данном документе и прилагаемой формуле изобретения как "сгибы" независимо от того, сделаны они посредством операций скатывания или гибки, а также независимо от того, являются результирующие формы шарообразными (например, фиг.6), расположенными друг за другом (например, фиг.7-9) или кольцевыми (например, фиг.10 и 11). Далее, как показано на фиг.6, 7 и 9, каждая узкая боковая сторона 118, 218, 418 обеспечивает уникальные характеристики теплоотдачи, прочности и стабильности и может быть сформирована с помощью различных методик. По меньшей мере, часть отогнутых или скатанных продольных краев (и в случае узких боковых сторон 218, 418, проиллюстрированных на фиг.7 и 9, большинство отогнутых или скатанных продольных краев) формируется перпендикулярно широким боковым сторонам 122, 222, 422 и 124, 224, 424 плоской трубки 110, 210, 410.

Со ссылкой на узкие боковые стороны 518, 618 плоских трубок 510, 610, показанных на фиг.10 и 11, продольные края частей 12 512, 612 и 514, 614 также могут быть сформированы посредством фальцовки или скатывания вместе смежных продольных краев двух частей 12 512, 612 и 514, 614 трубки. Кроме того, каждая из узких боковых сторон 518, 618 плоских трубок 510, 610 обеспечивает уникальные характеристики теплоотдачи, прочности и стабильности и может быть сформирована с помощью различных методик. В обоих случаях продольные края частей 12 512, 612 и 514, 614 могут быть отогнуты на себя, чтобы образовывать змеевидный край плоской трубки 510, 610. Хотя сгибы 530, 630 этого змеевидного края могут примыкать друг другу с небольшим промежутком или без промежутка между смежными сгибами 530, 630, в некоторых вариантах осуществления (см. фиг.10 и 11) промежуток имеется между смежными частями каждого сгиба. Теплоотдача, твердость, прочность и/или размер плоских трубок 510, 610 могут быть выбраны требуемым образом на основе ориентации сгибов 530, 630 в этих вариантах осуществления (например, по существу перпендикулярно широким боковым сторонам 522, 622 и 524, 624 или под существенным углом, меньшим 90 градусов относительно широких краёв 522, 622 и 524, 624) и промежутка между смежными частями каждого сгиба 530, 630.

Проиллюстрированный на фиг.8 вариант осуществления обеспечивает пример того, как, по меньшей мере, часть сгибов 330 (и в некоторых случаях большинство сгибов 330) узкой боковой стороны 318 может быть параллельной или по существу параллельной широким боковым сторонам 322, 324 плоской трубки 310.

Некоторые или все эти сгибы 330 могут находиться напротив друг друга для улучшенной теплоотдачи между собой. В некоторых вариантах осуществления сгибы 330 узкой боковой стороны 318 могут иметь по существу одинаковую длину L, например, как в случаях, когда конкретная форма канала для потока требуется рядом с узкой боковой стороной 318 плоской трубки 310. Тем не менее в других вариантах осуществления (таких как показанный на фиг.8), по меньшей мере, некоторые из сгибов 330 узкой боковой стороны, параллельные широким боковым сторонам 322, 324, имеют отличную от других длину. Например, сгибы различного размера могут образовывать, в общем, вогнутую (фиг.8) или выпуклую форму соседнего канала 316 для потока, например, для требуемой формы канала для потока рядом с узкой боковой стороной 318. Со ссылкой на проиллюстрированный вариант осуществления по фиг.8 длина L каждого сгиба 330 уменьшается от наружной части плоской трубки 310 к внутренней части плоской трубки 310 (т.е. первый сгиб 330, который находится напротив широкой боковой стороны 322, имеет большую длину L, чем последующий сгиб 330, и последний сгиб 330, который находится напротив другой широкой боковой стороны 324, имеет большую длину L, чем предыдущий сгиб 330). В этих вариантах осуществления такие формы узкой боковой стороны 318 могут помочь исключить внезапные температурные перепады в плоской трубке 310, что в ином случае может способствовать сбою трубки во многих вариантах осуществления. В качестве еще одного примера сгибы другого размера могут образовывать клинообразную узкую боковую сторону 318, которая может обеспечивать несимметричный мост теплоотдачи вдоль расстояния между широкими боковыми сторонами 322, 324. Еще одни другие формы узкой боковой стороны 318, образованные посредством сгибов 330 другого размера, параллельных широким боковым сторонам 322, 324, возможны и попадают в рамки объема и области применения настоящего изобретения.

В тех вариантах осуществления, в которых сгибы 330 узкой боковой стороны 318 параллельны или по существу параллельны широким боковым сторонам 322, 324 состоящей из двух частей плоской трубки 310, сгибы 330, сформированные из первой части 312, могут быть сцеплены или взаимно сцеплены с сгибами 330, сформированными из второй части 314 (см., например, фиг.8). Как результат, сформированная плоская трубка 310 может удерживаться вместе до твердого припоя или других операций крепления частей 12, 312, 314, которые могут упрощать сборку плоских трубок 310 в группы и/или теплообменники, имеющие такие плоские трубки 310, как дополнительно проиллюстрировано ниже. Следует принимать во внимание, что аналогичные преимущества имеются в других вариантах осуществления узкой боковой стороны, описанных выше со ссылкой на фиг.6, 7 и 9-11.

В тех вариантах осуществления настоящего изобретения, в которых одна или обе узкие боковые стороны 18, 118, 218, 318, 418, 518, 618, 20, 120, 220, 320, 420, 520, 620 имеют сгибы 30, 130, 230, 330, 430, 530, 630, как описано выше, эти сгибы 30, 130, 230, 330, 430, 530, 630, в общем, могут обеспечивать большую стабильность для узких боковых сторон 18, 118, 218, 318, 418, 518, 618, 20, 120, 220, 320, 420, 520, 620, несмотря на относительно небольшую толщину стенок плоской трубки 10, 110, 210, 310, 410, 510, 610, упомянутой ранее. Большее число сгибов 30, 130, 230, 330, 430, 530, 630 на узких боковых сторонах 18, 118, 218, 318, 418, 518, 618, 20, 120, 220, 320, 420, 520, 620 также позволяет обеспечивать лучшую защиту для плоской трубки 10, 110, 210, 310, 410, 510, 610 от повреждения вследствие, например, высокого внутреннего давления, удара от объектов и коррозии. Это может быть более важным при использовании таких плоских трубок 10, 110, 210, 310, 410, 510, 610 в теплообменниках для моторных транспортных средств.

Хотя это и не требуется в вариантах осуществления плоских трубок, описанных выше, первая и/или вторая части 12, 112, 212, 312, 412, 512, 612 и 14, 114, 214, 314, 414, 514,614 могут иметь один или более сгибов 28, размещенных между узкими боковыми сторонами 18, 118, 218, 318, 418, 518, 618 и 20, 120, 220, 320, 420, 520, 620 плоской трубки 10, 110, 210, 310, 410, 510, 610. В этом отношении описание таких сгибов 28 в проиллюстрированном варианте осуществления согласно фиг.1-5 применимо в равной степени к другим вариантам осуществления, описанным выше. Для простоты описания дополнительная информация, касающаяся этих сгибов 28, далее описывается со ссылкой на проиллюстрированные варианты осуществления согласно фиг.12 и 13 с помощью ссылочных позиций варианта осуществления согласно фиг.1-5.

В некоторых вариантах осуществления места внутренних сгибов 28 могут быть выбраны так, чтобы образовывать каналы 16 для потока варьирующегося размера, чтобы обеспечивать различные характеристики текучей среды и/или потока (например, скорости и/или направления расхода, давление, несколько типов текучей среды и т.п.) в различных местах одной плоской трубки 10, а также чтобы обеспечить различные способы теплоотдачи в различных местах. Со ссылкой на проиллюстрированный вариант осуществления согласно фиг.12 ширина или расстояние "a" между внутренними сгибами 28 образуется по существу параллельно первой и второй широкой боковой стороне 22, 24 плоской трубки 10 и варьируется на основе требуемой степени сопротивления изменению температуры по ширине плоской трубки 10.

В некоторых вариантах осуществления, таких как показанный на фиг.12, расстояние "a" между внутренними сгибами 28 может становиться больше, начиная от любой или обеих узких боковых сторон 18 и 20 плоской трубки 10 к центру плоской трубки 10. Следовательно, в некоторых вариантах осуществления расстояние "a" увеличивается от внутреннего сгиба 28 к внутреннему сгибу 28, начиная с одной узкой боковой стороны 18, 20 в направлении середины плоской трубки 10, и затем снова уменьшается в направлении другой узкой боковой стороны 20, 18. В некоторых вариантах осуществления площадь поперечного сечения отдельных каналов 16 для потока, сформированных посредством внутренних сгибов 28, увеличивается и уменьшается, соответственно. В некоторых вариантах осуществления расстояние "a" начинается в любой или обеих узких боковых сторонах 18, 20 с величиной приблизительно 0,5 мм (0,019685 дюйма) и прирастает до нескольких миллиметров.

Например, в этих случаях плоская трубка 10 с шириной приблизительно 42 мм (приблизительно 1,6634 дюйма) может включать в себя большое число внутренних сгибов 28 и каналов 16 для потока. Вероятно, что плоская трубка 10 может включать в себя относительно более широкие каналы 16 для потока по существу рядом с какой-либо или обеими узкими боковыми сторонами 18, 20, с более узкими каналами 16 для потока рядом с центром плоской трубки 10. Кроме того, хотя каналы 16 для потока во многих вариантах осуществления имеют ширину "a" размеров, описанных выше, эта ширина может быть значительно больше в других вариантах осуществления, включая диапазоны, по меньшей мере, в 1 см (0,3937 дюйма).

В некоторых вариантах осуществления плоская трубка 10 может включать в себя внутренние сгибы 28 непосредственно рядом друг с другом, причем эти внутренние сгибы примыкают или находятся в тесном контакте друг с другом после формирования внутренних сгибов 28 или после твердого припоя либо других операций крепления на частях 12, 14. Например, несколько внутренних сгибов 28 могут быть скомпонованы плотно друг к другу. В любом из этих случаев два или более внутренних сгиба 28 могут образовывать набор 32 внутренних сгибов 28. Плоская трубка 10 может иметь любое число таких наборов 32 внутренних сгибов 28, таких как показанные на фиг.13, либо отдельно, либо в сочетании с любым числом одиночных сгибов 28. Каждый набор 32 внутренних сгибов 28, показанный на фиг.13, включает в себя три отдельных внутренних сгиба 28. Тем не менее в других вариантах осуществления двух внутренних сгибов 28 может быть достаточно для того, чтобы сформировать набор 32, и/или четыре или более внутренних сгибов 28 могут формировать набор 32. Соответственно, число внутренних сгибов 28, которые формируют набор 32, свободно выбирается на основе целевого варианта применения плоской трубки 10 и других факторов. В этом отношении какая-либо или обе части 12, 14 плоской трубки 10 могут иметь наборы 32 сгибов, имеющие любое число внутренних сгибов 28, и любую комбинацию наборов 32 с различным количеством внутренних сгибов 28.

Одиночные внутренние сгибы 28 и/или наборы 32 внутренних сгибов 38 все могут быть размещены в одной части 12 или 14 или в обеих частях 12, 14 плоской трубки 10 в любой требуемой компоновке. Например, несколько наборов 32 внутренних сгибов 28 могут быть скомпонованы симметрично вокруг центрального положения плоской трубки 10 (такой как компоновка наборов 32 внутренних сгибов, показанная на фиг.13), при этом соответствующие наборы 32 на противоположных сторонах центрального положения проходят от одной части 12, 14 или от другой части 12, 14 (например, фиг.13). Кроме того, в некоторых вариантах осуществления один или более одиночных внутренних сгибов 28 и/или один или более наборов 32 внутренних сгибов 28 на одной части 12, 14 плоской трубки 10 могут быть вложены во внутренние сгибы 28 набора 32 в противоположной части 14, 12 плоской трубки 10.

Наборы 32 внутренних сгибов 28, описанные выше, могут быть использованы для того, чтобы обеспечить в плоских трубках 10 более высокое сопротивление давлению и большую способность к выдерживанию нагрузки, а также могут быть использованы для того, чтобы варьировать форму поперечного сечения каналов 16 для потока. Следует отметить, что признаки, описанные выше, касающиеся варьирования плоских трубок 10 с варьирующейся шириной канала для потока, применяются в равной степени к вариантам осуществления, в которых используются наборы 32 внутренних сгибов 28. Также в тех вариантах осуществления, в которых плоская трубка 10 сформирована с помощью процесса твердого припоя, внутренние сгибы 28 на широкой боковой стороне 22, 24 (будь то в одиночной форме или в наборах 32) могут формировать паяные твердым припоем соединения с другой широкой боковой стороной 24, 22, тем самым улучшая связывание с плоской трубкой 10.

Фиг.14-15 иллюстрируют две дополнительные конструкции плоских трубок согласно дополнительным вариантам осуществления настоящего изобретения. Эти варианты осуществления используют фактически ту же структуру и имеют многие те же свойства, что и варианты осуществления плоской трубки, описанные выше со ссылкой на фиг.1-13. Соответственно, нижеследующее описание ориентировано, в первую очередь, на структуру и признаки, которые отличаются от вариантов осуществления, описанных выше со ссылкой на фиг.1-13. Ссылка должна быть сделана на фиг.1-13 для дополнительной информации, касающейся структуры и признаков, а также возможных альтернатив в структуру и признаки плоских трубок, проиллюстрированных на фиг.14 и 15 и описанных ниже. Структура и признаки вариантов осуществления, показанных на фиг.14 и 15, которые соответствуют структуре и признакам вариантов осуществления по фиг.1-13, обозначены далее сериями 700 и 800 ссылочных позиций, соответственно.

Каждая из плоских трубок 10, 110, 210, 310, 410, 510, 610, проиллюстрированных на фиг.1-13, имеет внутренние стенки, образованные посредством внутренних сгибов 28 первой и/или второй части 12, 112, 212, 312, 412, 512, 612, 14, 114, 214, 314, 414, 514, 614. Тем не менее в любом из этих вариантов осуществления данные стенки, по меньшей мере, частично образующие каналы 16, 116, 216, 316, 416, 516, 616 для потока, могут быть образованы посредством отдельной части материала, которая соединена с какой-либо или обеими из первой и второй части 12, 112, 212, 312, 412, 512, 612, 14, 114, 214, 314, 414, 514, 614 при изготовлении плоских трубок 10, 110, 210, 310, 410, 510, 610. Хотя они и отличаются от описанных выше плоских трубок 10, 110, 210, 310, 410, 510, 610, эти альтернативные плоские трубки могут иметь любые из конструкционных признаков, описанных выше со ссылкой на фиг.1-13 (например, толщину и материалы внешних стенок, диаметры трубок, формы, позиции, промежутки и наборы внутренних стенок, а также конструкции узкой боковой стороны).

Например, плоские трубки 710, 810, показанные на фиг.14 и 15, составляются с помощью двух частей 712, 714 и 812, 814, соответственно между и где находится вставка 734, 834, образованная посредством другой части материала. В обоих случаях вставка 734, 834 имеет гофрированную форму, посредством чего гофры вставки 734, 834 могут формировать каналы 716 для потока, 816 в плоской трубке 710, 810. Любая или обе узкие боковые стороны 718, 720 и 818, 820 плоской трубки 710, 810 (только одна из которых показана на каждой из фиг.14 и 15) могут включать в себя часть вставки 734, 834 посредством, как правило, загибания краев первой и второй частей 712, 714 и 812, 814 с краями вставки 734, 834. Например, в некоторых вариантах осуществления плоская трубка 710 имеет змеевидные узкие боковые стороны 718, 720, как показано на фиг.14, при этом края вставки 734 сгибаются с и в продольные стороны первой и второй частей 712, 714. В других вариантах осуществления узкие боковые стороны 818, 820 плоской трубки 810 плотно сгибаются друг к другу, как показано на фиг.15, причем края вставки 834 снова сгибаются с и в продольные стороны первой и второй частей 812, 814. В еще одних других вариантах осуществления продольные края вставки могут быть скатаны в продольные края первой и второй частей в любой из структур узкой боковой стороны, показанных на фиг.6-10.

Каждый из описанных выше вариантов осуществления настоящего изобретения использует два отдельных фрагмента материала для того, чтобы образовывать первую и вторую части 12, 112, 212, 312, 412, 512, 612, 712, 812 и 14, 114, 214, 314, 414, 514, 614, 714, 814 плоских трубок 10, 110, 210, 310, 410, 510, 610, 710, 810. Хотя такие конструкции трубок имеют уникальные преимущества, в том числе определенные признаки зацепления между частями и преимущества изготовления, плоские трубки согласно настоящему изобретению также могут быть сформированы из одного фрагмента, например, посредством одиночной или цельной бесконечной пластины листового металла. Посредством деформирования отдельного фрагмента свободные продольные края одного фрагмента могут быть сведены вместе и соединены посредством твердого припоя, сварки или других операций крепления. Другими словами, некоторые варианты осуществления плоских трубок согласно настоящему изобретению могут быть сформированы из одного фрагмента (например, полоски металлического листа) при задании по-прежнему двух стабильных узких боковых сторон. Различные варианты осуществления таких цельных плоских трубок подробнее описаны ниже. За исключением признаков цельных плоских трубок, описанных ниже, которые не согласованы или несовместимы с признаками трубок, описанными выше со ссылкой на состоящие из двух частей варианты осуществления по фиг.1-15, цельные плоские трубки, описанные ниже, могут иметь любые из конструкционных признаков, описанных выше со ссылкой на фиг.1-15 (например, толщину и материалы внешних трубок, диаметры трубок, формы, позиции, промежутки и наборы внутренних стенок и конструкции узких боковых сторон).

Цельные трубки, описанные ниже, могут иметь улучшенные термальные свойства в сравнении с традиционными плоскими трубками, по меньшей мере, частично на основе использования относительно тонкого материала стенки трубок (описанного выше), который может быть использован. Дополнительно, сборка плоских трубок в теплообменнике также может быть упрощена.

Аналогично состоящим из двух частей трубкам, описанным выше, сгибы, сформированные на узких боковых сторонах цельных плоских трубок, описанных ниже, могут быть по существу перпендикулярны или по существу параллельны широким боковым сторонам. Например, первая узкая боковая сторона плоской трубки может быть сформирована из непрерывной части одного листа металла и может включать в себя набор из нескольких сгибов. В некоторых вариантах осуществления данные сгибы могут образовывать несколько длин (например, аналогично описанным выше со ссылкой на фиг.8), что может помочь избежать образования трещин вследствие термального сбоя. Вторая узкая боковая сторона плоской трубки может быть сформирована посредством свободных продольных краев одного листа металла и также может иметь несколько сгибов. Вместо толщины листового металла в 0,05-0,15 мм (0,0019685-0,00591 дюймов) в некоторых вариантах осуществления и 0,03-0,15 мм (0,00118-0,00591 дюймов) в других вариантах осуществления продольные края одного фрагмента материала, образующего вторую узкую боковую сторону, могут быть соединены посредством твердого припоя, сварки или других операций крепления. Кроме того, аналогично состоящим из двух частей плоским трубкам, описанным выше, какая-либо или обе стороны цельных плоских трубок могут включать в себя внутренние сгибы и другие деформации (например, направленные внутрь кромки, фланцы или другие выступы, которые не должны проходить по внутренней части плоских трубок). Внутренние сгибы могут формировать каналы для потока в плоской трубке и могут быть скомпонованы любым из способов, описанных выше со ссылкой на состоящие из двух частей плоские трубки. Только в качестве примера внутренние сгибы могут быть в наборах, могут быть с конкретными промежутками, которые могут варьироваться или не варьироваться по ширине плоской трубки и могут увеличиваться в направлении от какой-либо или обеих узких боковых сторон к средней части плоской трубки. Благодаря таким внутренним сгибам и компоновкам может быть значительно улучшена способность цельной плоской трубки противостоять высокой температурной нагрузке.

Примеры цельных плоских трубок, имеющих некоторые из этих признаков, проиллюстрированы на фиг.16-24, каждая из которых имеет первую и вторую части 912, 914, 1012, 1014, 1112, 1114, 1212, 1214, 1312, 1314, 1412, 1414, 1512, 1514, 1612, 1614, 1712, 1714, сформированные из общего фрагмента материала, изогнутого до проиллюстрированных форм. Хотя могут быть использованы другие материалы и толщина материалов, как подробнее описано выше со ссылкой на состоящие из двух частей плоские трубки, проиллюстрированные первая и вторая части 912, 914, 1012, 1014, 1112, 1114, 1212, 1214, 1312, 1314, 1412, 1414, 1512, 1514, 1612, 1614, 1712, 1714 сформированы из полоски листового металла из алюминия или алюминиевого сплава, имеющей толщину материала приблизительно 0,10 мм (0,003937 дюймов). Любая из плоских трубок 910, 1010, 1110, 1210, 1310, 1410, 1510, 1610, 1710 может иметь покрытие из твердого припоя на любой одной или обеих сторонах, при этом каждый слой покрытия из твердого припоя может иметь толщину приблизительно 10-20% толщины полоски листового металла.

При использовании описанной выше толщины стенки малый диаметр d, равный, по меньшей мере, 0,8 мм (0,031496 дюймов) для проиллюстрированных плоских трубок 910, 1010, 1110, 1210, 1310, 1410, 1510, 1610, 1710, обеспечивает хорошие результаты эффективности во многих вариантах применения. Также, при использовании описанной выше толщины стенки, малый диаметр d, составляющий не более приблизительно 2,0 мм (0,07874 дюймов) для проиллюстрированных плоских трубок 910, 1010, 1110, 1210, 1310, 1410, 1510, 1610, 1710, обеспечивает хорошие результаты эффективности во многих вариантах применения. Тем не менее в некоторых вариантах осуществления используется максимальный малый диаметр d, равный не более приблизительно 1,5 мм (0,059055 дюймов) для проиллюстрированных плоских трубок 910, 1010, 1110, 1210, 1310, 1410, 1510, 1610, 1710. Более того, большой диаметр D для любой из проиллюстрированных плоских трубок 910, 1010, 1110, 1210, 1310, 1410, 1510, 1610, 1710 обычно свободно выбирается в рамках определенных пределов изготовления. Например, в некоторых вариантах осуществления большой диаметр D составляет приблизительно 50 мм (1,969 дюймов). Тем не менее цельные плоские трубки 910, 1010, 1110, 1210, 1310, 1410, 1510, 1610, 1710, имеющие большие или малые диаметры D, d (включая описанные выше со ссылкой на все варианты осуществления, раскрытые в данном документе), и толщину стенок, описанную ранее, также могут быть изготовлены, при этом исходная ширина W материала (см., например, фиг.16), используемого для того, чтобы формировать плоские трубки 910, 1010, 1110, 1210, 1310, 1410, 1510, 1610, 1710, сделана доступной на производственной линии.

Как упоминалось выше, различные типы сгибов узкой боковой стороны и внутренних сгибов, описанных со ссылкой на варианты осуществления согласно фиг.1-15, могут быть использованы в цельных трубках, описанных в данном документе. В некоторых вариантах осуществления цельных трубок, таких как показанные на фиг.19-24, какая-либо или обе узкие боковые стороны 1218, 1220, 1318, 1320, 1418, 1420, 1518, 1520, 1618, 1620, 1718, 1720 плоской трубки 910, 1010, 1110, 1210, 1310, 1410, 1510, 1610, 1710 могут включать в себя несколько сгибов 1230, 1330, 1430, 1530, 1630, 1730, которые могут обеспечивать относительно более стабильные и прочные узкие боковые стороны 1218, 1220, 1318, 1320, 1418, 1420, 1518, 1520, 1618, 1620, 1718, 1720 трубок. Как результат, относительно более стабильные узкие боковые стороны 1218, 1220, 1318, 1320, 1418, 1420, 1518, 1520, 1618, 1620, 1718, 1720 могут обеспечивать достаточную защиту плоских трубок 910, 1010, 1110, 1210, 1310, 1410, 1510, 1610, 1710 от повреждения вследствие сбоя температуры и/или давления, ударов от объектов и коррозии, тем самым обеспечивая лучшую эффективность, когда используются в теплообменнике для моторных транспортных средств (например).

На фиг.16 показан пример способа, которым может быть изготовлена цельная трубка 910. В частности, фиг.16 иллюстрирует, по меньшей мере, часть производственного процесса, чтобы сформировать цельную плоскую трубку 910. Один и/или несколько сгибов делаются в листе исходного материала и, по меньшей мере, частично образуют внутренние сгибы 928 плоской трубки 910 и каналы 916 для потока в плоской трубке 910. В некоторых вариантах осуществления лист исходного материала является непрерывным листом, таким как подаваемый из катушки материала выше производственных элементов, используемых для того, чтобы формировать сгибы. В то же или другое время дополнительные сгибы создаются, которые, по меньшей мере, частично образуют сгибы в узкой боковой стороне 920 плоской трубки 910. Например, набор 932 из нескольких сгибов 930 формируется в или рядом с центром цельной металлической полоски, проиллюстрированной на фиг.16, чтобы образовывать узкую боковую сторону 920 посредством загибания полоски в направлении, показанном стрелкой, по существу рядом с набором 932 из нескольких сгибов 930. Как результат этого сгиба, указанного посредством стрелки, образуются первая и вторая широкие боковые стороны 912, 914 плоской трубки 910. Другая узкая боковая сторона 918 и сгибы 930 другой узкой боковой стороны 918 могут принимать любую из форм, показанных на фиг.19-23, или форм, описанных и/или проиллюстрированных выше со ссылкой на узкие боковые стороны, состоящие из двух частей плоских трубок 10, 110, 210, 310, 410, 510, 610, 710, 810. Фиг.17 и 18 иллюстрируют признаки альтернативных конструкций цельных плоских трубок (узкие боковые стороны не показаны), которые могут быть использованы. Более конкретно, фиг.17 обеспечивает пример того, как одиночные внутренние сгибы 1028 и наборы 1032 из нескольких внутренних сгибов 1028 на какой-либо или обеих широких боковых сторонах 1022, 1024 могут быть использованы в одной цельной плоской трубке 1010, чтобы образовывать каналы 1016 для потока одного или различного размера. Фиг.18 иллюстрирует пример того, как ряд одиночных внутренних сгибов 1128 может быть сделан в конкретных местах на какой-либо или обеих широких боковых сторонах 1122, 1124, чтобы образовывать каналы 1116 для потока варьирующегося размера поперечного сечения, например постепенное увеличение размеров поперечного сечения в направлении ширины цельной плоской трубки 1110.

Фиг.19-24 иллюстрирует еще одни дополнительные примеры цельных плоских трубок 1210, 1310, 1410, 1510, 1610 согласно другим вариантам осуществления настоящего изобретения. Как варианты осуществления цельных трубок, проиллюстрированные на фиг.16-18, каждая из цельных плоских трубок 1210, 1310, 1410, 1510, 1610, проиллюстрированных на фиг.19-24, имеет внутренние сгибы 1228, 1328, 1428, 1528, 1628, 1728, скомпонованные по отдельности и/или в наборах, чтобы образовывать каналы 1216, 1316, 1416, 1516, 1616, 1716 для потока. В некоторых случаях компоновка отдельных внутренних сгибов 1228, 1328, 1428, 1528, 1628, 1728 и/или наборов 1232, 1332, 1532 таких сгибов 1228, 1328, 1528 определяется на основе одного или более факторов (например), достижимых температур одиночных или нескольких текучих сред через трубки 1210, 1310, 1410, 1510, 1610, 1710, теплового напряжения и циклического температурного воздействия, которому подвергаются различные части ширины и/или длины трубки, внутреннего давления текучей среды и т.п.

В частности, как показано на фиг.19, несколько внутренних сгибов 1228 рядом с центром плоской трубки 1210 образуют толщину материала в четыре раза от толщины материала нефальцованной трубки (т.е. два одиночных сгиба 1228, скомпонованные плотно или непосредственно рядом друг с другом, например, примыкающим способом). Цельная плоская трубка 1210, проиллюстрированная на фиг.19, имеет два таких набора 1232 внутренних сгибов 1228, каждый из которых сформирован в различной широкой боковой стороне 1222, 1224 плоской трубки 1210. В варианте осуществления согласно фиг.20 четыре набора 1332 нескольких внутренних сгибов 1328 образуют толщину материала в шесть раз от толщины материала нефальцованной трубки (т.е. три одиночных сгиба 1328, скомпонованных плотно или непосредственно рядом друг с другом, например, примыкающим способом). Внутренние сгибы 1328 в варианте осуществления согласно фиг.20 размещаются так, чтобы образовывать каналы 1316 для потока варьирующегося размера, в отличие от сгибов согласно фиг.19, которые имеют по существу одинаковый размер. Следует принимать во внимание, что любое другое число наборов 1232, 1332 внутренних сгибов может быть предусмотрено на одной или обеих широких боковых сторонах 1222, 1224, 1322, 1324 цельных плоских трубок 1210, 1310, проиллюстрированных на фиг.19 и 20, с или без дополнительных отдельных внутренних сгибов 1228, 1328 (т.е. внутренних сгибов 1228, 1328 не в наборах 1232, 1332, как также показано на фиг.19 и 20).

Варианты осуществления согласно фиг.21, 22 и 23 обеспечивают примеры цельных плоских трубок 1410, 1510, 1610, в которых только одиночные сгибы 1428, 1528, 1628 используются для того, чтобы формировать каналы 1416, 1516, 1616 для потока. В качестве примера внутренние сгибы 1428, 1528 цельных плоских трубок 1410, 1510, проиллюстрированных на фиг.21 и 22, размещаются так, чтобы образовывать каналы 1416, 1516 для потока варьирующегося размера (возрастающего к центру каждой плоской трубки 1410, 1510, 1610), в отличие от показанных на фиг.23, которые имеют по существу одинаковый размер, за исключением немного большего канала 16 для потока сразу рядом с какой-либо или обеими узкими боковыми сторонами 1618, 1620. Следует отметить, что внутренние сгибы 1228, 1328, 1428, 1528, 1628, 1728 любой из цельных плоских трубок 1210, 1310, 1410, 1510, 1610, 1710, проиллюстрированных на фиг.19-24, могут быть размещены так, чтобы образовывать каналы 1216, 1316, 1416, 1516, 1616, 1716 для потока одинакового или различного размера, и что ширина каналов 1216, 1316, 1416, 1516, 1616, 1716 для потока может увеличиваться или уменьшаться в направлении центра плоских трубок 1210, 1310, 1410, 1510, 1610, 1710 постепенно в одном направлении в большей части или по всей ширине трубки, либо любым другим требуемым способом. Кроме того, при необходимости, другие конструкции плоских трубок 1210, 1310, 1410, 1510, 1610, 1710 могут включать в себя различное число одиночных сгибов 1228, 1328, 1428, 1528, 1628, 1728 и наборов из нескольких внутренних сгибов 1228, 1328, 1428, 1528, 1628, 1728.

Согласно вариантам осуществления цельных плоских трубок, проиллюстрированных на фиг.19-24, каждая плоская трубка 1210, 1310, 1410, 1510, 1610, 1710 имеет одну узкую боковую сторону 1220, 1320, 1420, 1520, 1620, 1720, образованную посредством непрерывной фальцованной части листа материала, используемого для того, чтобы составлять плоскую трубку 1210, 1310, 1410, 1510, 1610, 1710, и противоположную узкую боковую сторону 1218, 1318, 1418, 1518, 1618, 1718, при этом два продольных края листа материала скрепляются и сгибаются так, чтобы охватывать плоскую трубку 1210, 1310, 1410, 1510, 1610, 1710. Эта противоположная узкая боковая сторона 1218, 1318, 1418, 1518, 1618, 1718 и сгибы 1230, 1330, 1430, 1530, 1630, 1730 противоположной узкой боковой стороны 1218, 1318, 1418, 1518, 1618, 1718 могут принимать любую из форм, показанных на фиг.19-24, или описанных и/или проиллюстрированных выше со ссылкой на узкие боковые стороны состоящих из двух частей плоских трубок 10, 110, 210, 310, 410, 510, 610, 710, 810.

Со ссылкой на узкую боковую сторону 1220, 1320, 1420, 1520, 1620, 1720, сформированную посредством непрерывной загнутой части, описанной выше, эта узкая боковая сторона может принимать любые из форм, показанных на фиг.19-24. Тем не менее эта та же узкая боковая сторона 1220, 1320, 1420, 1520, 1620, 1720 также может принимать любую из форм, описанных и/или проиллюстрированных выше со ссылкой на узкие боковые стороны состоящие из двух частей плоских трубок 10, 110, 210, 310, 410, 510, 610, 710, 810, при этом терминальные окончания первой и второй частей 12, 14, 112, 114, 212, 214, 312, 314, 412, 414, 512, 514, 612, 614, 712, 714, 812, 814 в узких боковых сторонах 18, 118, 218, 318, 418, 518, 618, 718 плоских трубок 10, 110, 210, 310, 410, 510, 610, 710, 810 должны быть соединены как часть одного непрерывного фрагмента листового материала. Соответственно, уникальные преимущества каждой формы узкой боковой стороны, описанной выше со ссылкой на фиг.1-11, 14 и 15, могут существовать для какой-либо или обеих узких боковых сторон 1218, 1220, 1318, 1320, 1418, 1420, 1518, 1520, 1618, 1620, 1720 вариантов осуществления, проиллюстрированных на фиг.19-24.

С конкретной ссылкой на проиллюстрированный вариант осуществления согласно фиг.19 цельная плоская трубка 1210, проиллюстрированная в данном документе, имеет узкие боковые стороны 1218, 1220, сформированные с помощью сгибов 1230, которые компонуются по существу перпендикулярно широким боковым сторонам 1222, 1224 плоской трубки 1210. Несколько сгибов 1230, образующих узкие боковые стороны 1218, 1220, отличаются друг от друга тем, что сгибы 1230, образующие вторую узкую боковую сторону 1220, формируются от непрерывной части цельной полоски материала, используемой для того, чтобы создавать плоскую трубку 1210, тогда как сгибы 1230, образующие первую узкую боковую сторону 1218, формируются из двух продольных краев цельной полоски материала. Тем не менее в других вариантах осуществления плоская трубка вместо этого может иметь первую и вторую узкие боковые стороны 1218, 1210 с сгибами 1230, которые по существу параллельны широким боковым сторонам 1222, 1224 плоской трубки 1210.

Цельная плоская трубка 1310, проиллюстрированная на фиг.20, также имеет вторую узкую боковую сторону 1320 с несколькими сгибами 1330, по существу перпендикулярными широким боковым сторонам 1322, 1324 плоской трубки 1310, тогда как первая узкая боковая сторона 1318 имеет несколько сгибов 1330, скомпонованных по существу параллельно широким боковым сторонам 1322, 1324 плоской трубки 1310. Тем не менее в других вариантах осуществления плоская трубка 1310 вместо этого может иметь первую узкую боковую сторону 1318 со сгибами 1330, которые по существу перпендикулярны широким боковым сторонам 1322, 1324, и вторую узкую боковую сторону 1320 со сгибами 1330, которые по существу параллельны широким боковым сторонам 1322, 1324.