Текст описания приведен в факсимильном виде.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКАЯ ТРУБКА, ТЕПЛООБМЕННИК ИЗ ПЛОСКИХ ТРУБОК И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2433894C2 |

| ТРУБКА ТЕПЛООБМЕННИКА И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2007 |

|

RU2429099C2 |

| ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ УСТРОЙСТВО С ПЛОСКОЙ КАТУШКОЙ ИНДУКТИВНОСТИ | 2018 |

|

RU2765097C2 |

| Бюстгальтер, в частности кружевной бюстгальтер, содержащий чашечки с усиленной поддержкой | 2013 |

|

RU2631383C2 |

| ЭЛЕКТРОННАЯ СИСТЕМА ПОДАЧИ ПАРА, АТОМАЙЗЕР И КАРТРИДЖ ДЛЯ НЕЁ | 2020 |

|

RU2824028C2 |

| ПЛОСКИЙ МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ И ПРОФИЛЬНЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2303685C2 |

| ТРУБКА ДЛЯ ВСПЕНИВАНИЯ | 2016 |

|

RU2710414C2 |

| СВЕРЛО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ С ПЛОСКИМ ОСНОВАНИЕМ | 2007 |

|

RU2455127C2 |

| ПЛОСКИЙ РАСПЫЛИТЕЛЬНЫЙ НАСОС | 2007 |

|

RU2434688C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВКИ ДЛЯ ПЛОСКИХ ПЛАСТИН И ЗАГОТОВКИ ДЛЯ УКАЗАННОЙ УПАКОВКИ | 2019 |

|

RU2796101C2 |

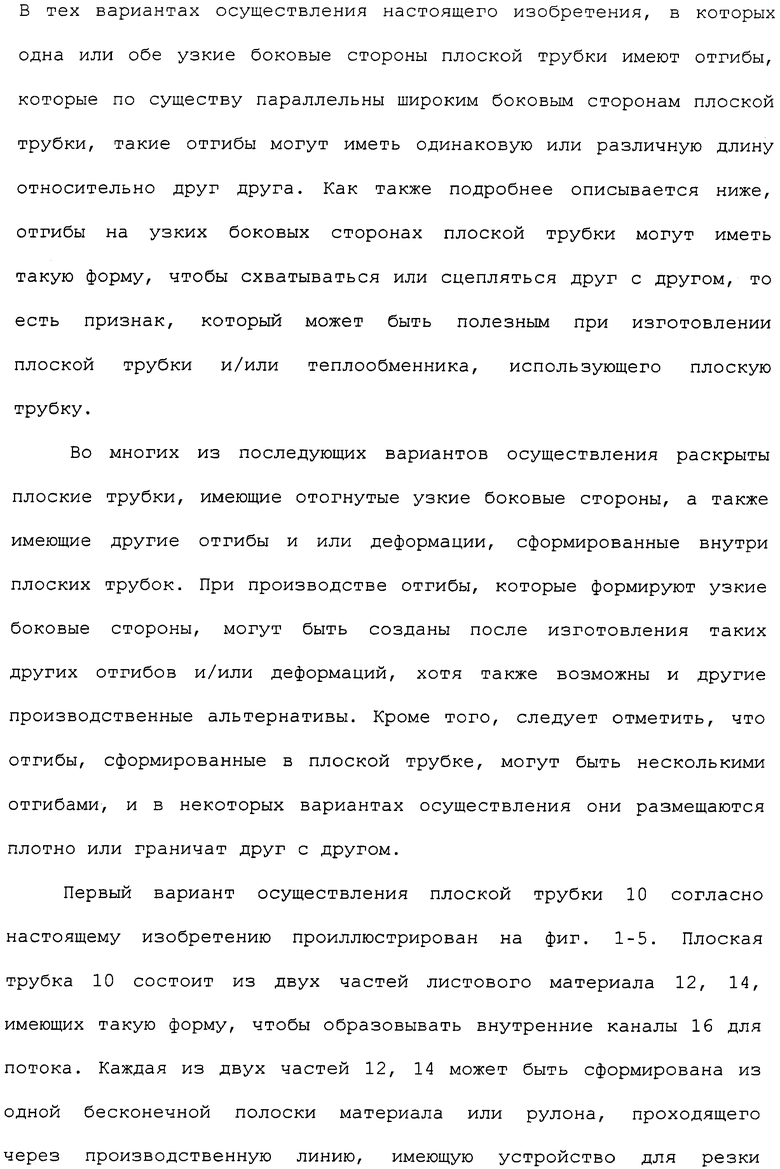

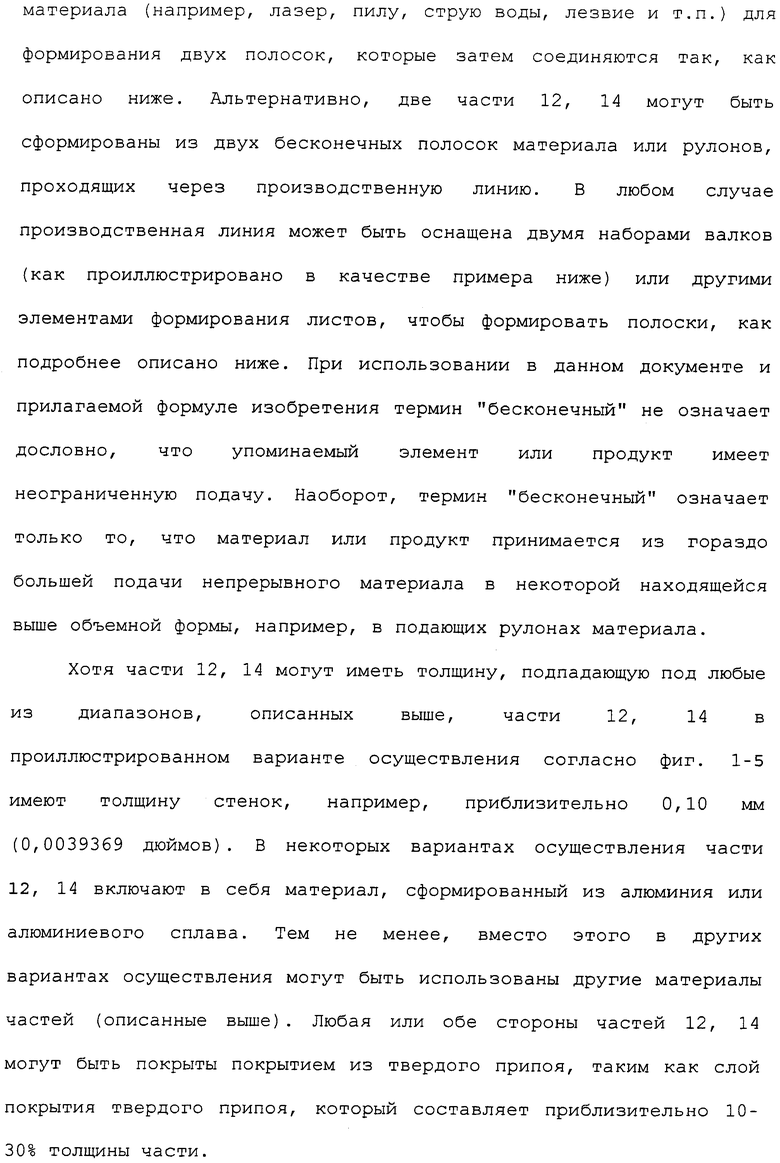

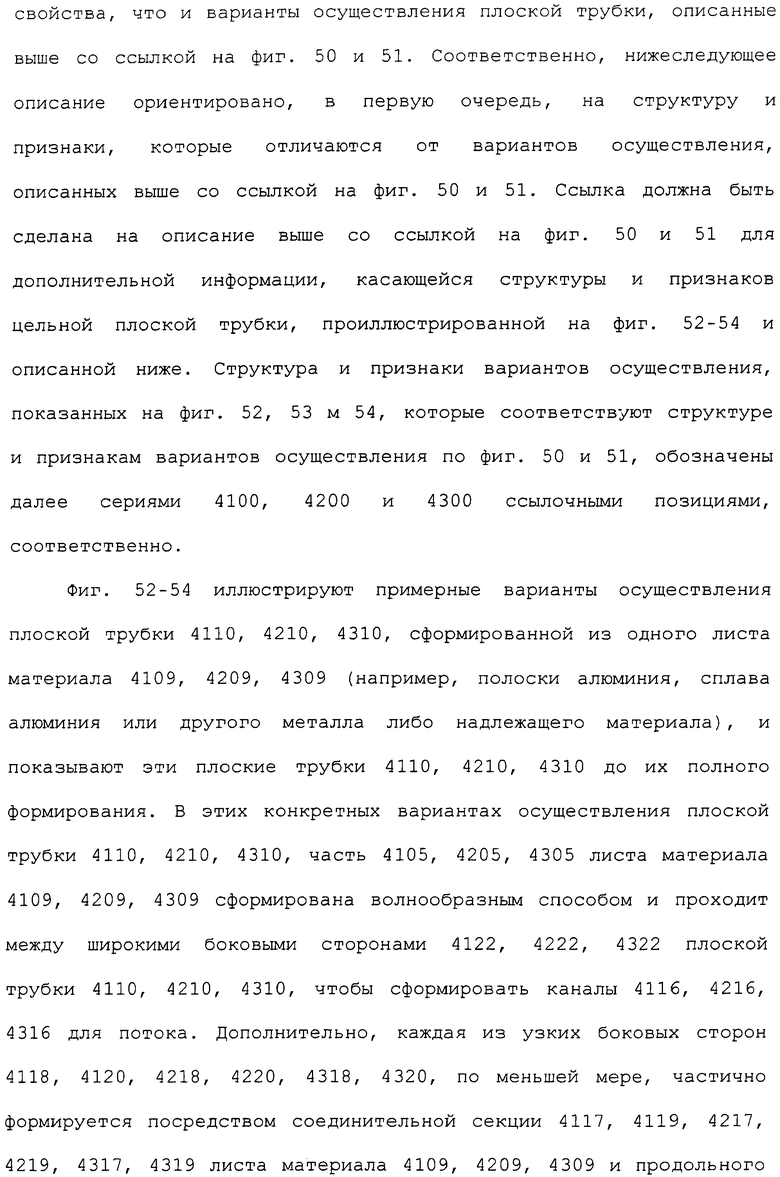

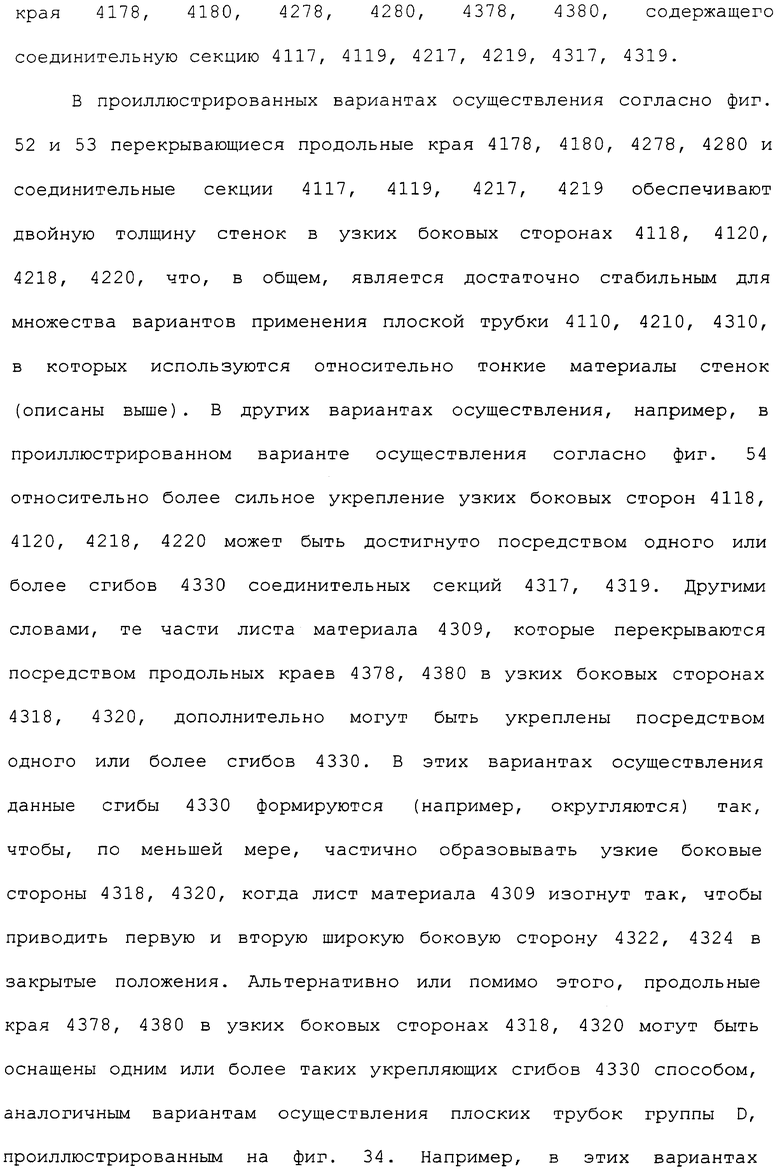

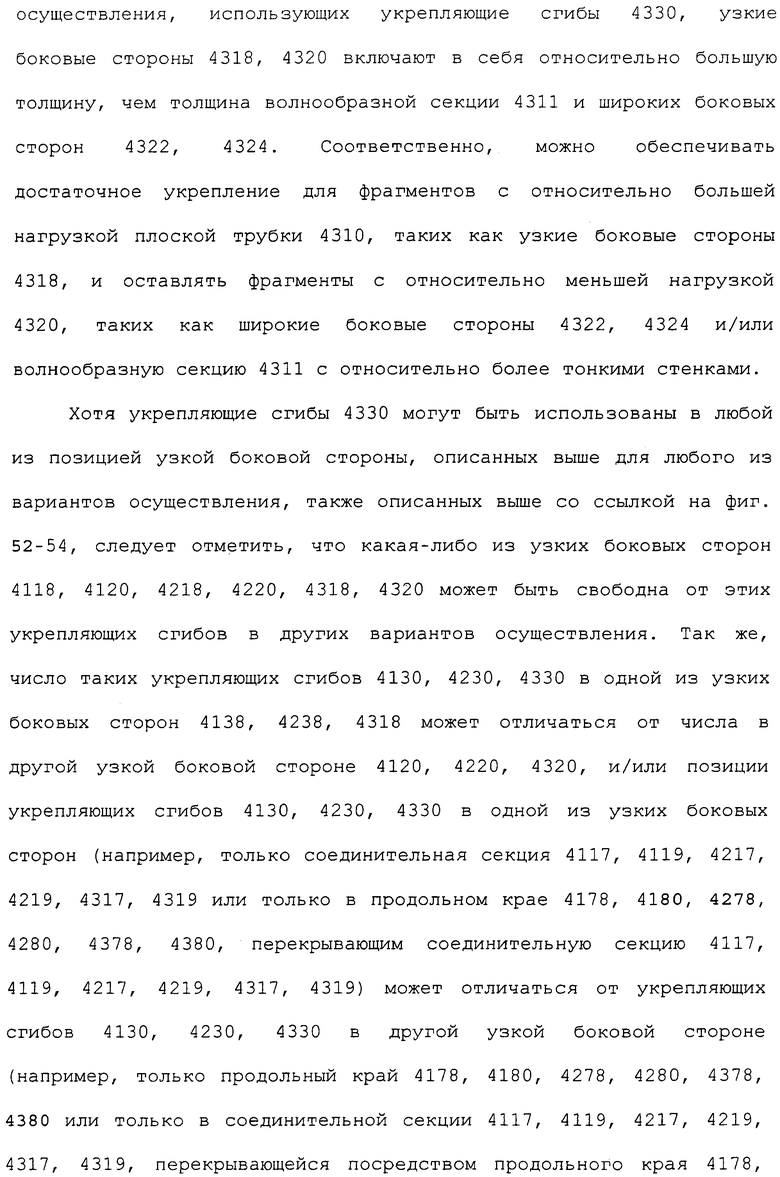

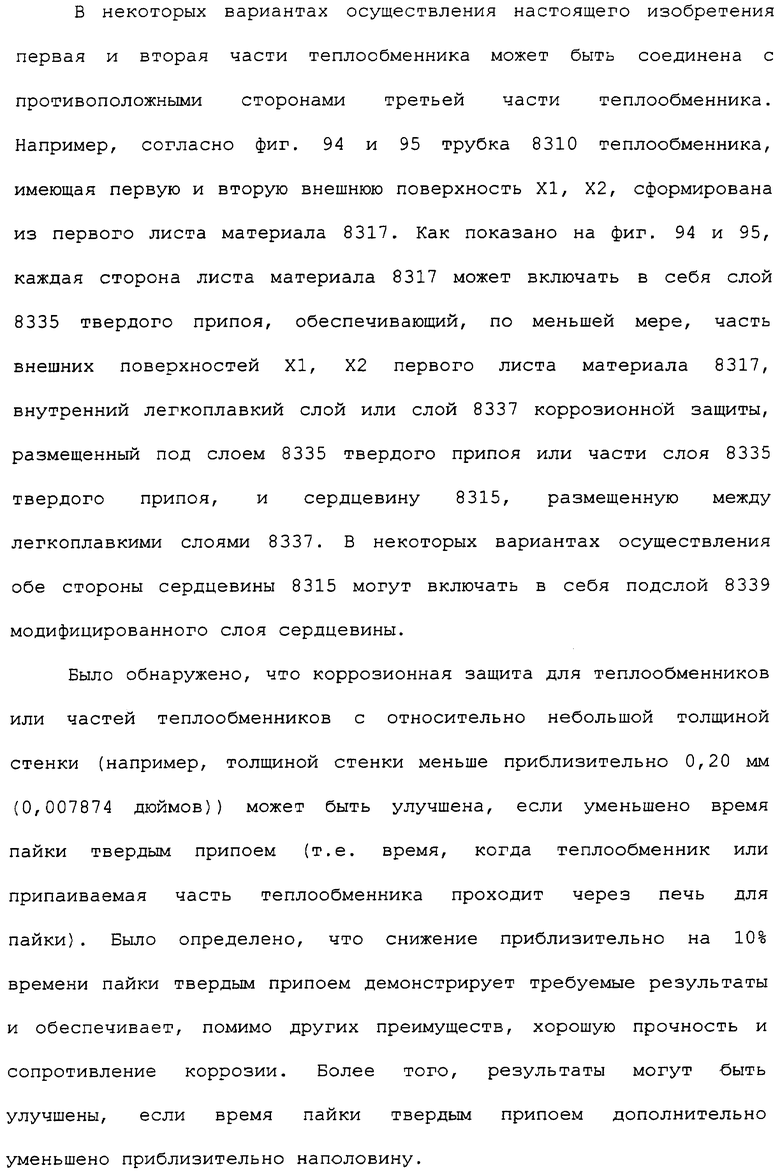

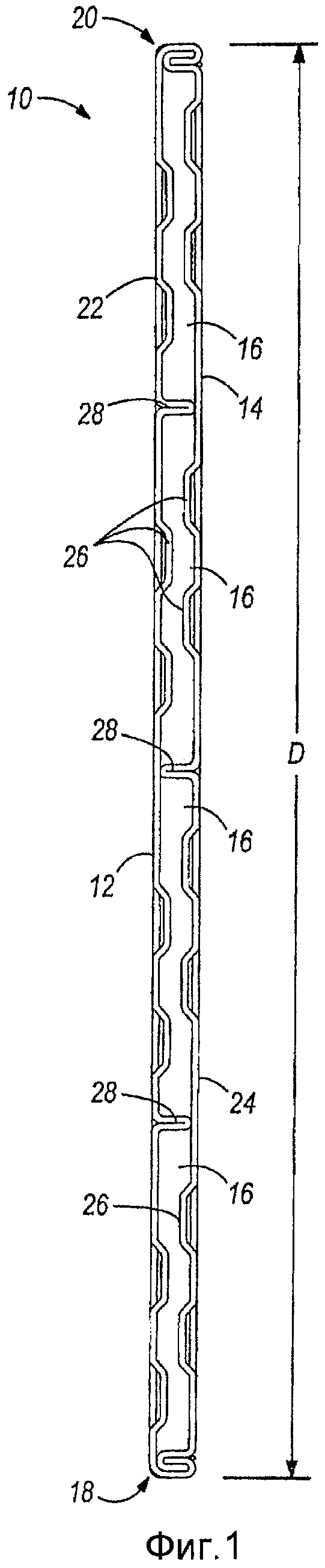

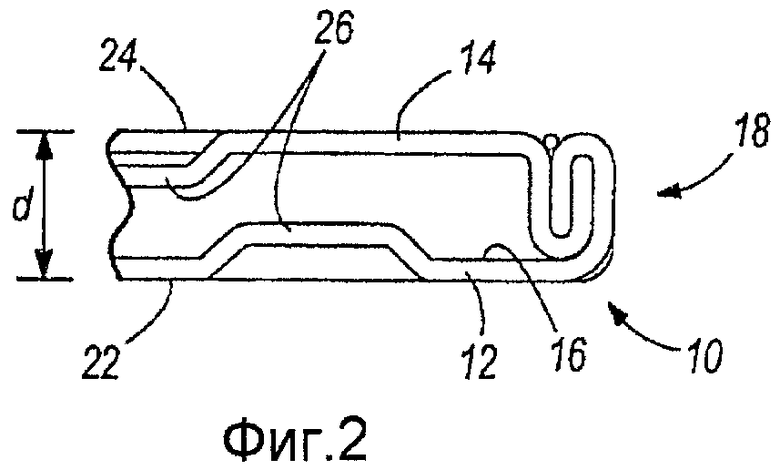

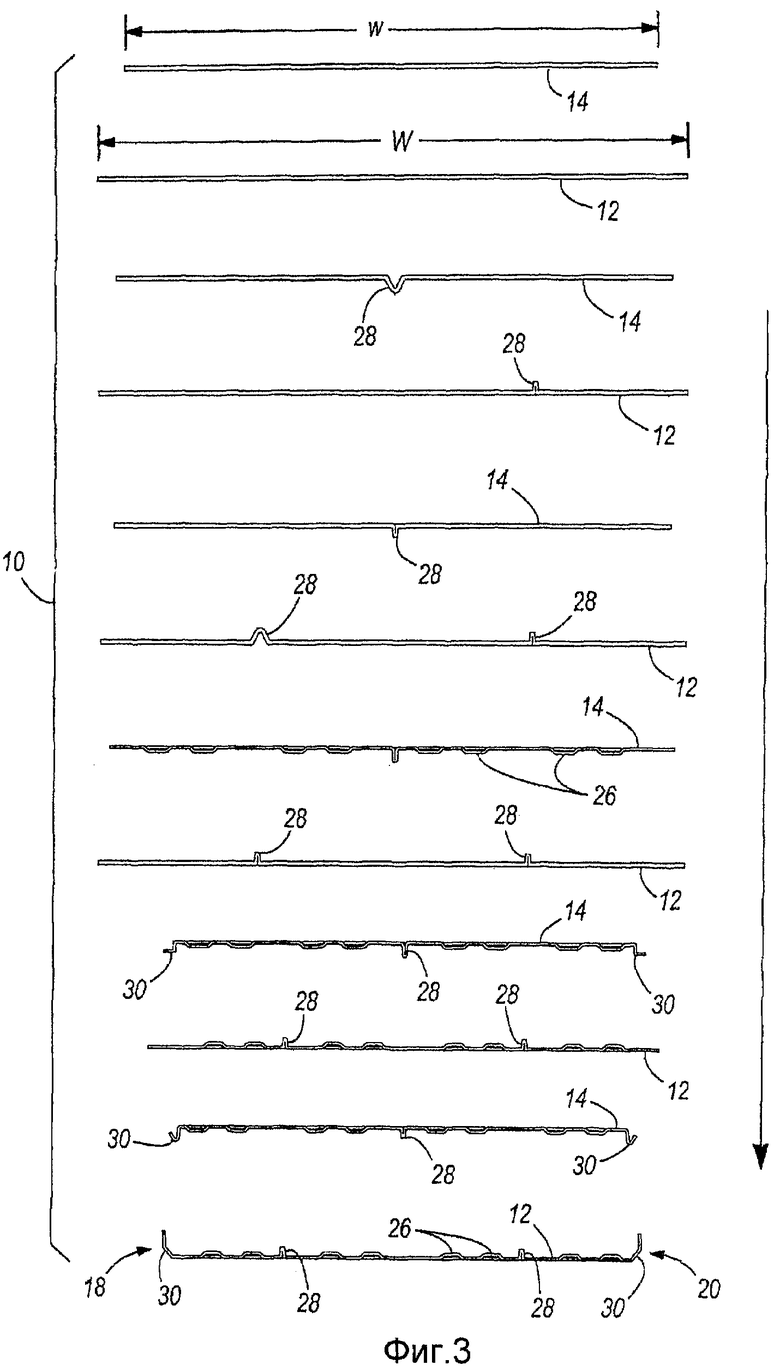

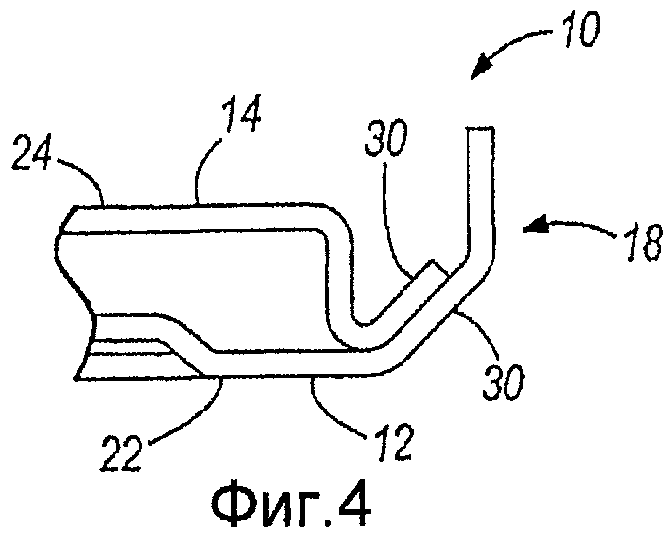

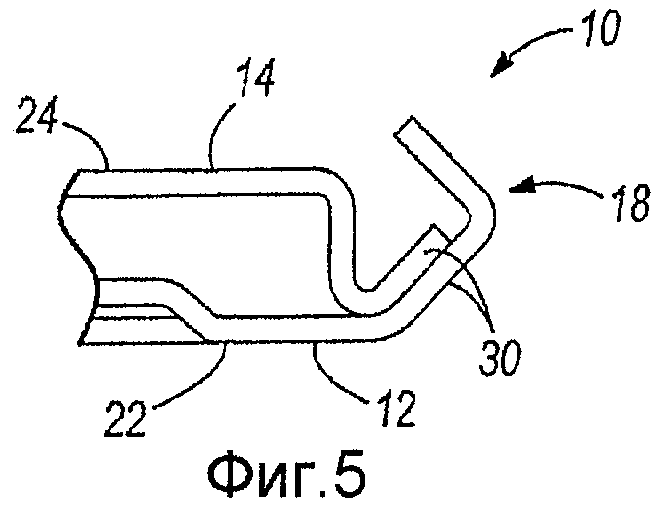

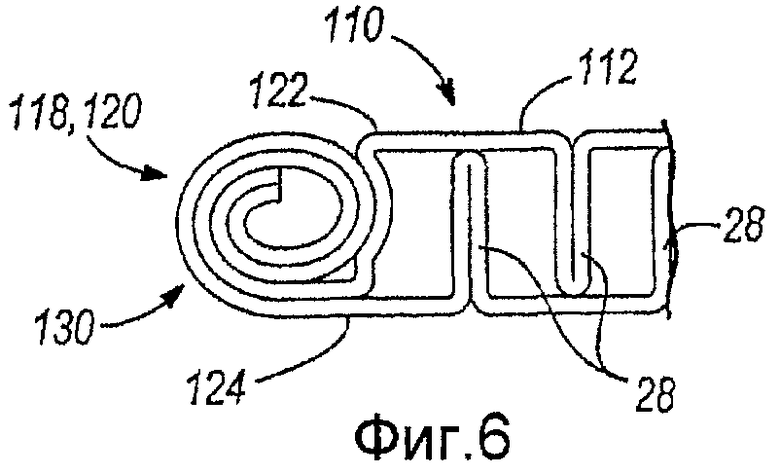

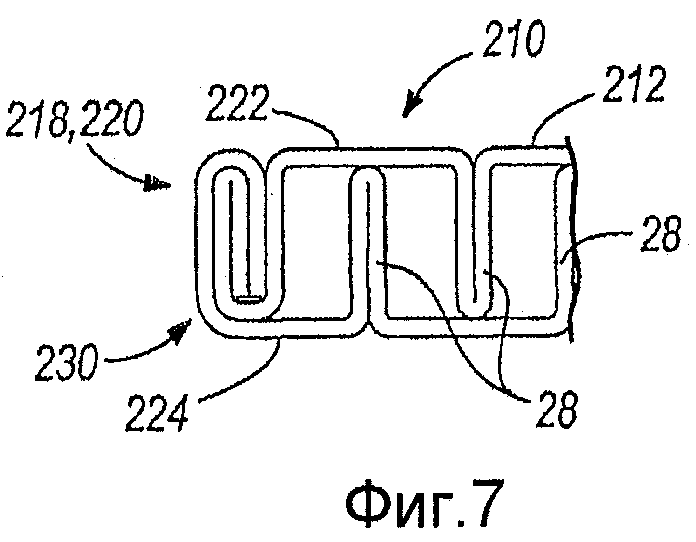

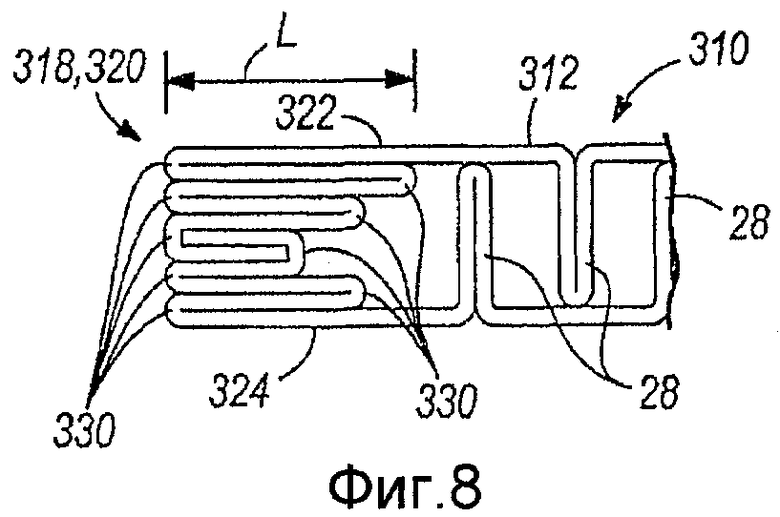

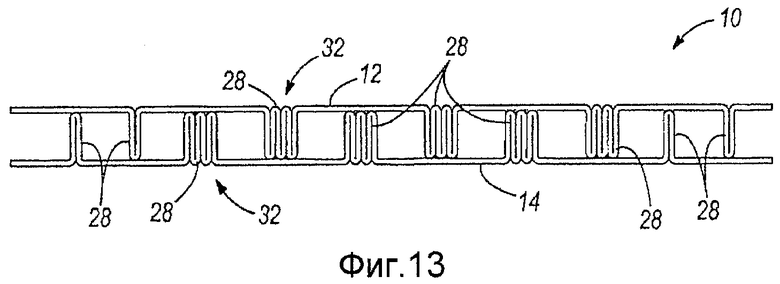

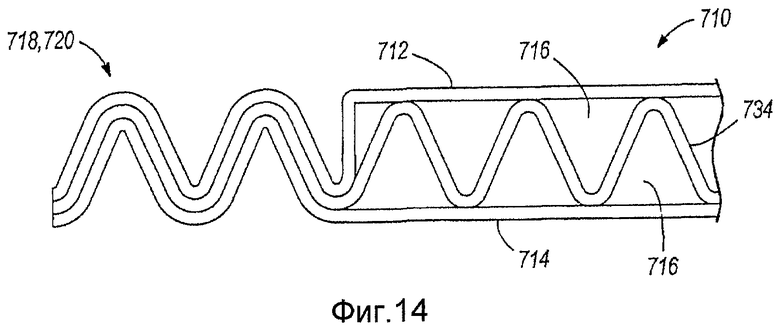

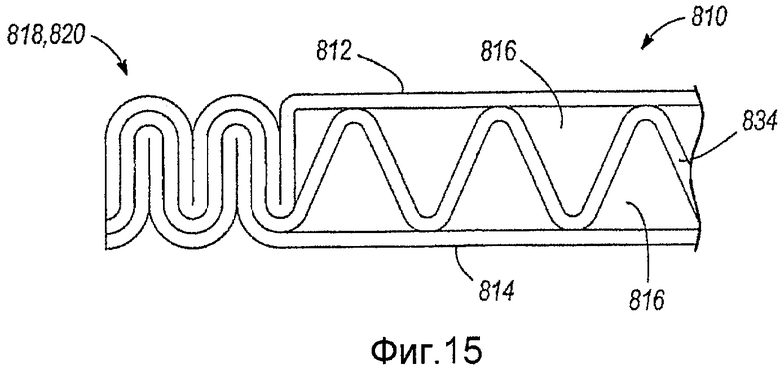

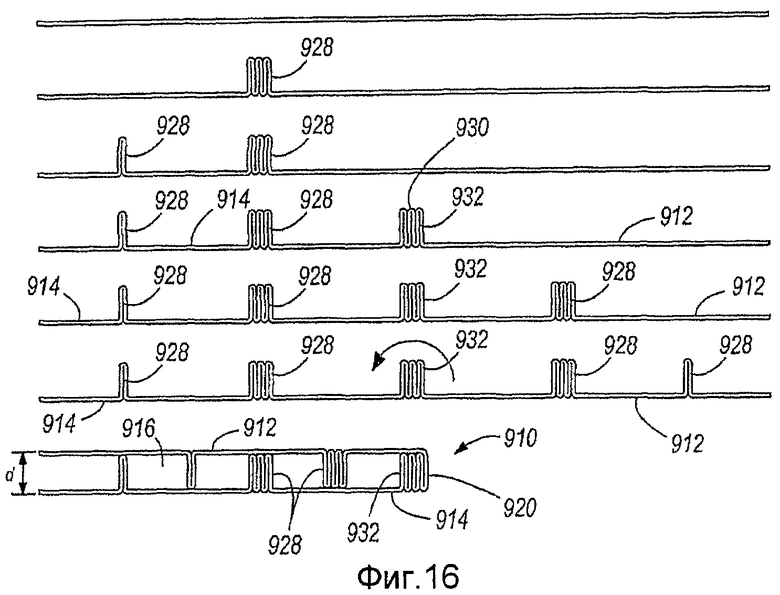

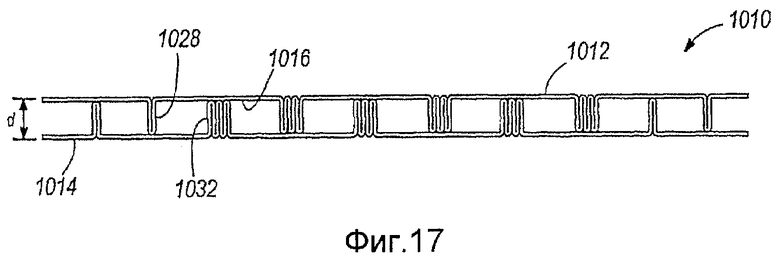

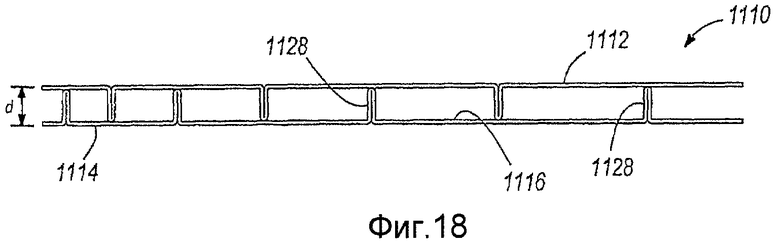

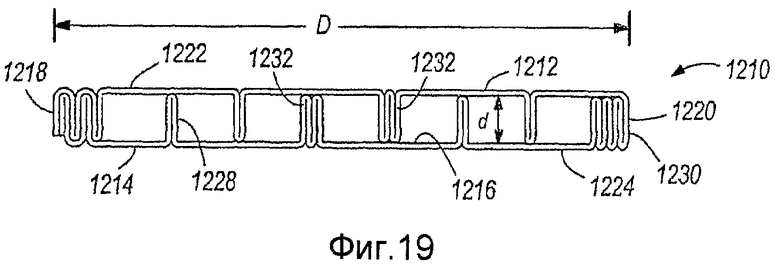

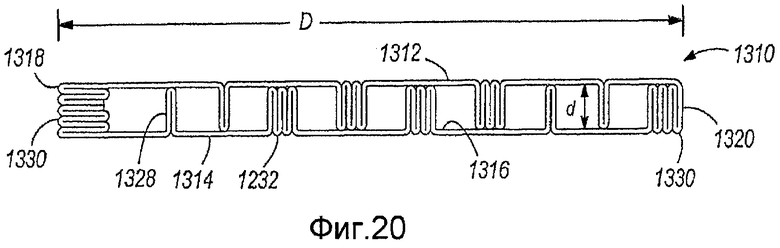

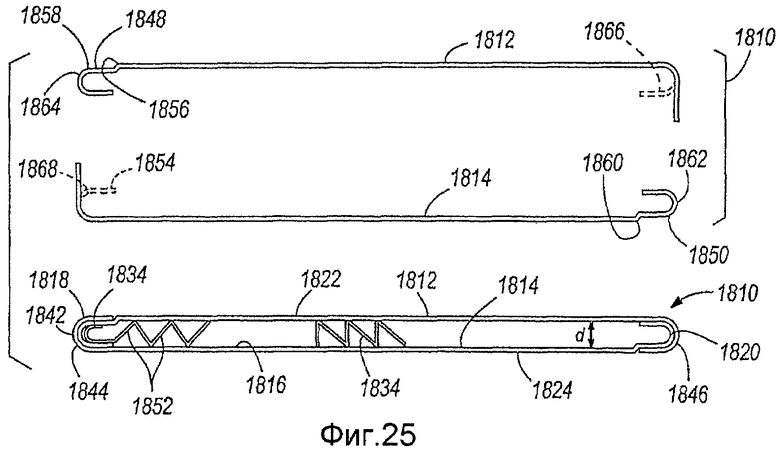

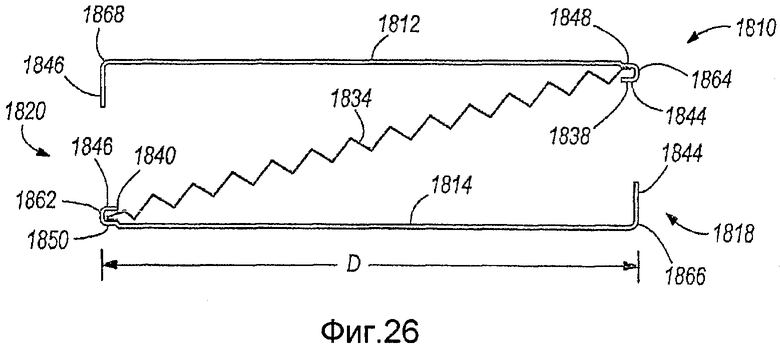

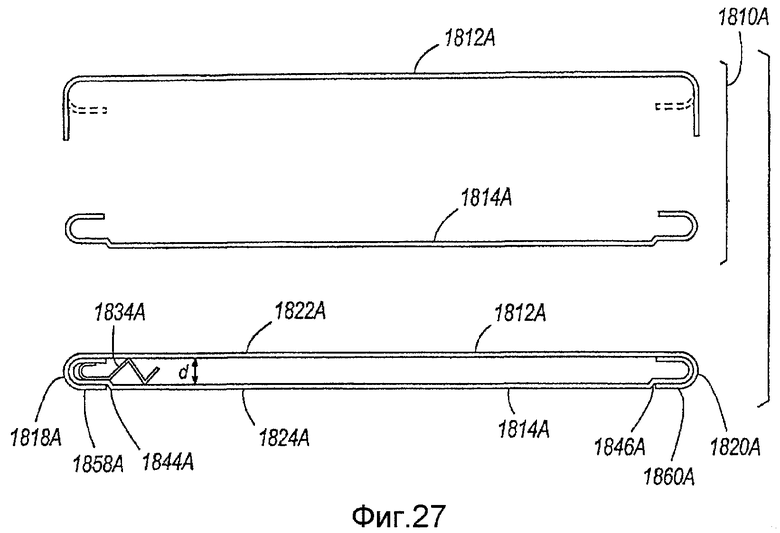

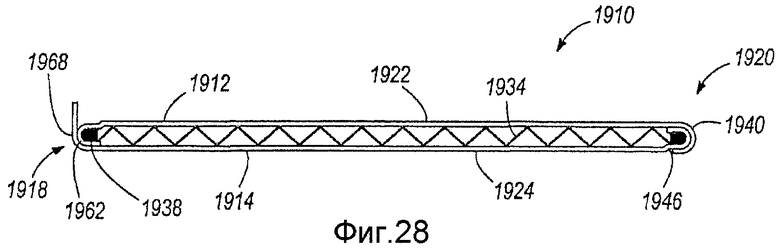

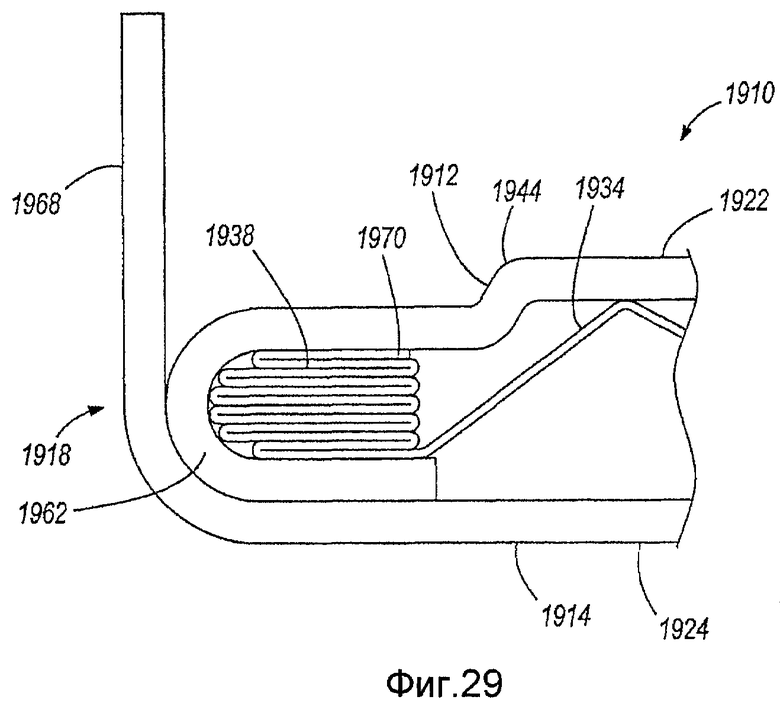

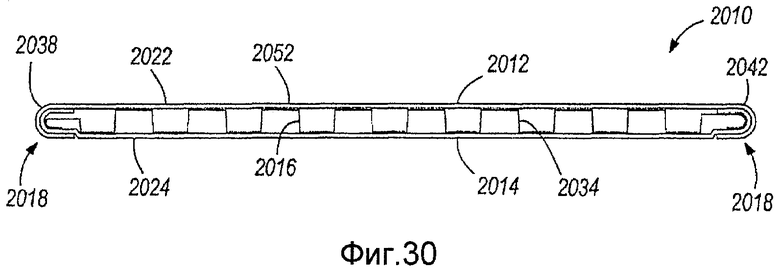

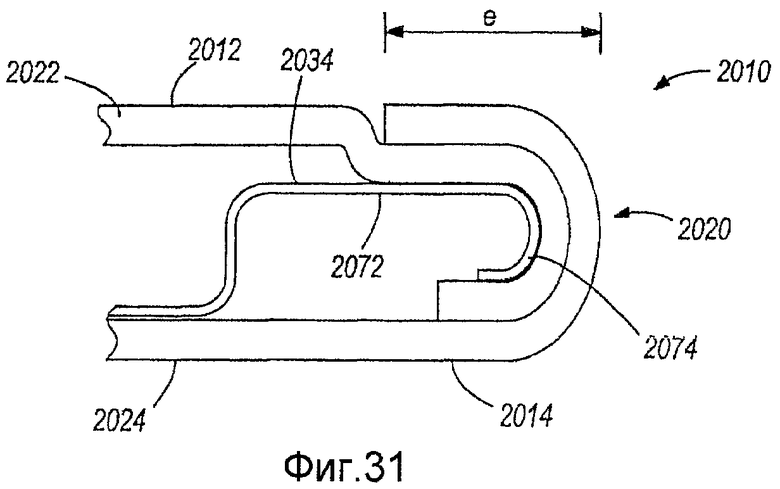

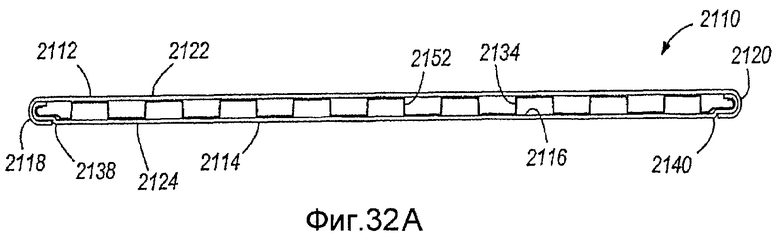

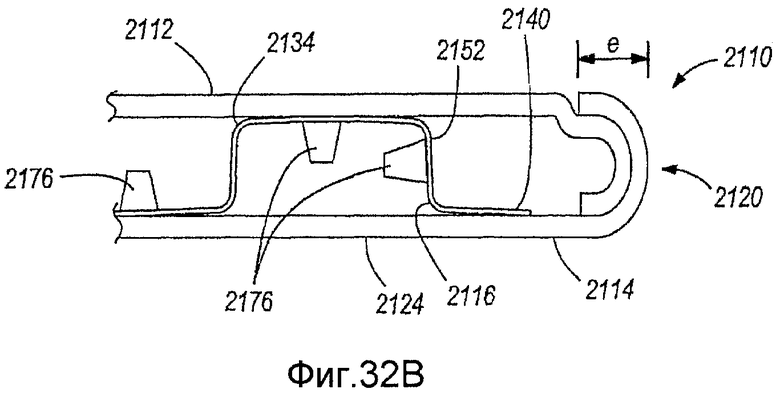

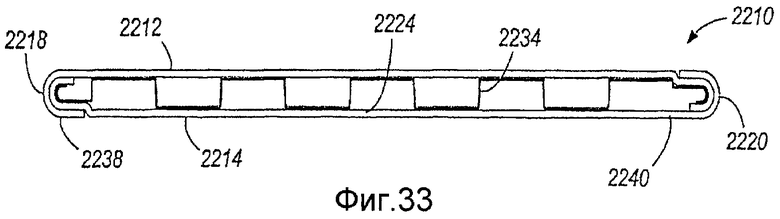

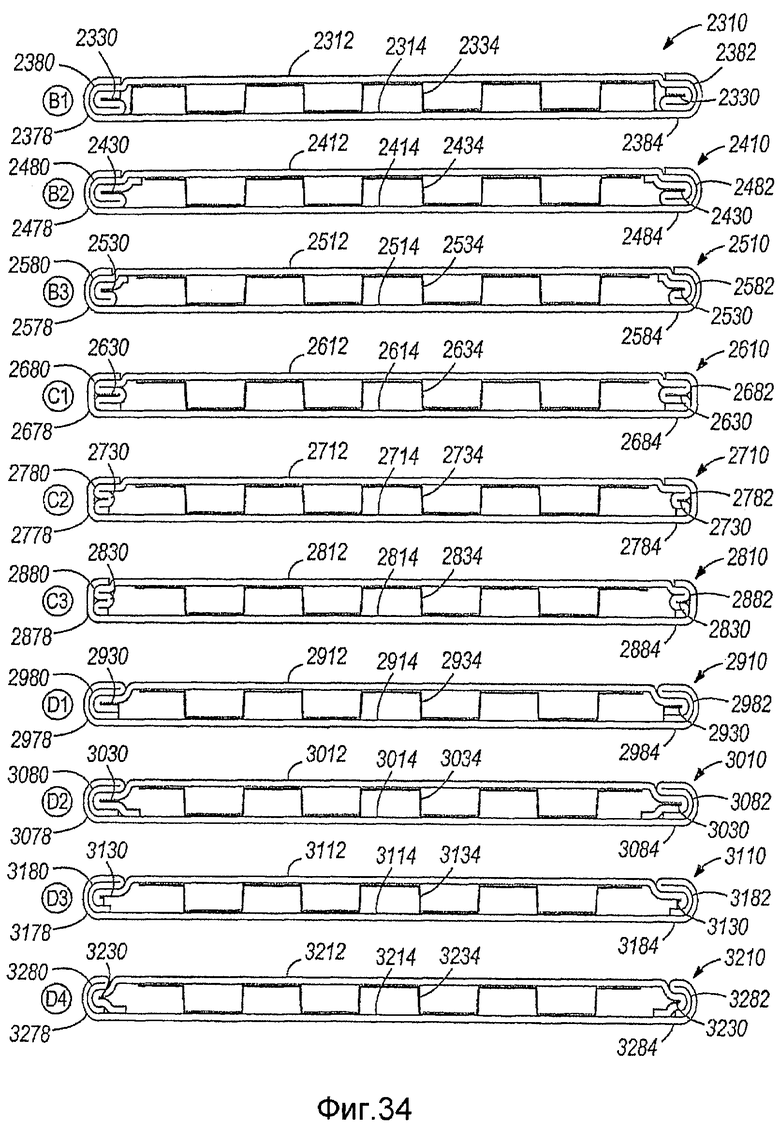

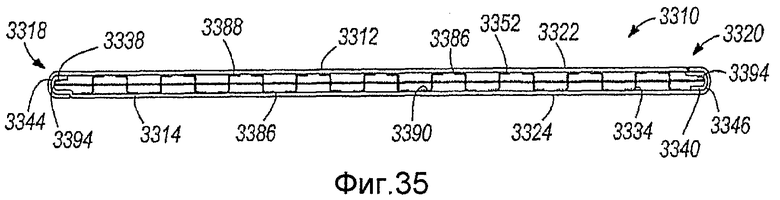

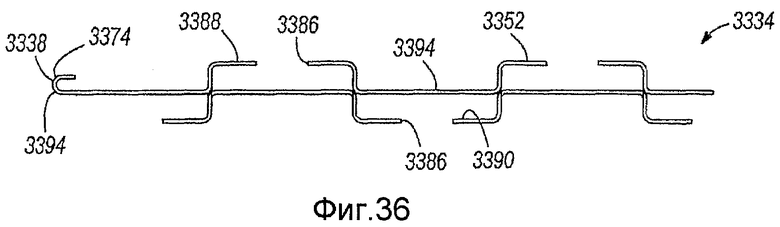

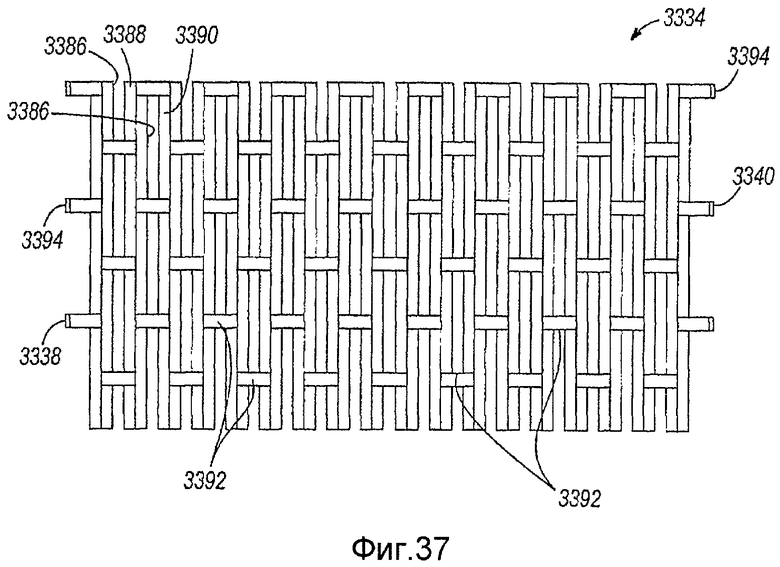

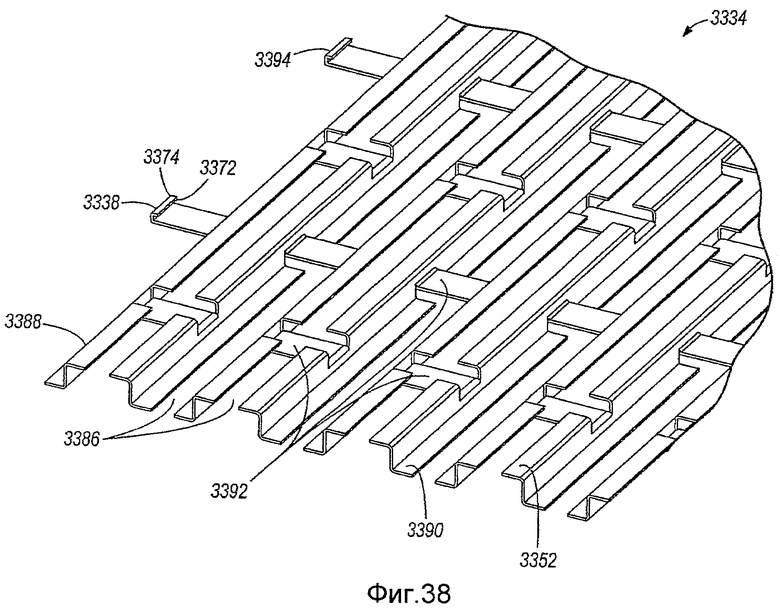

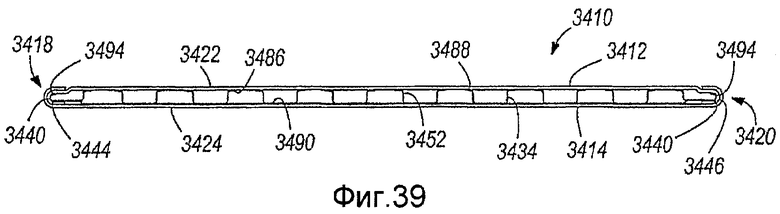

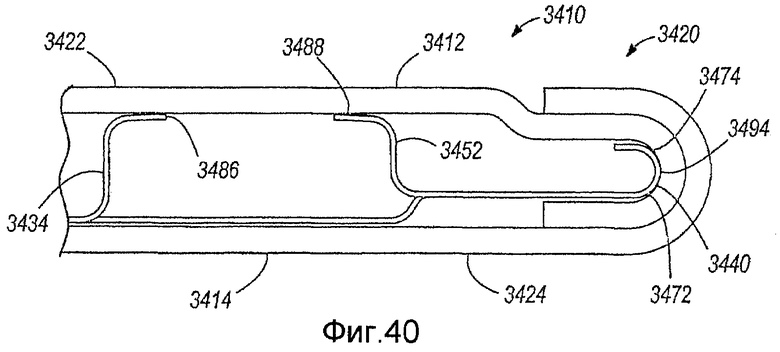

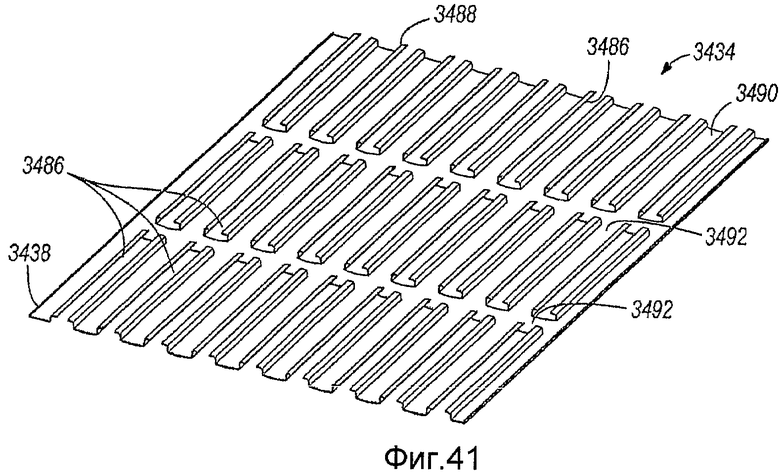

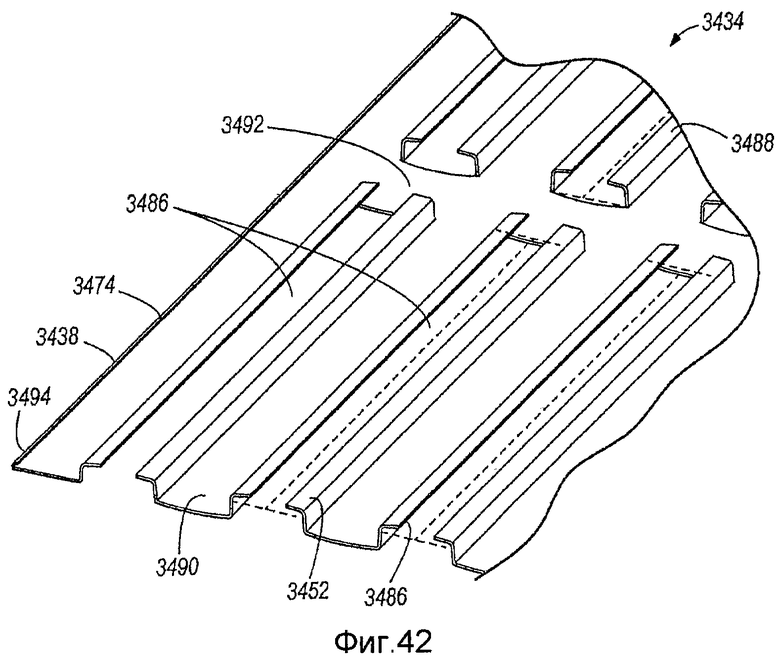

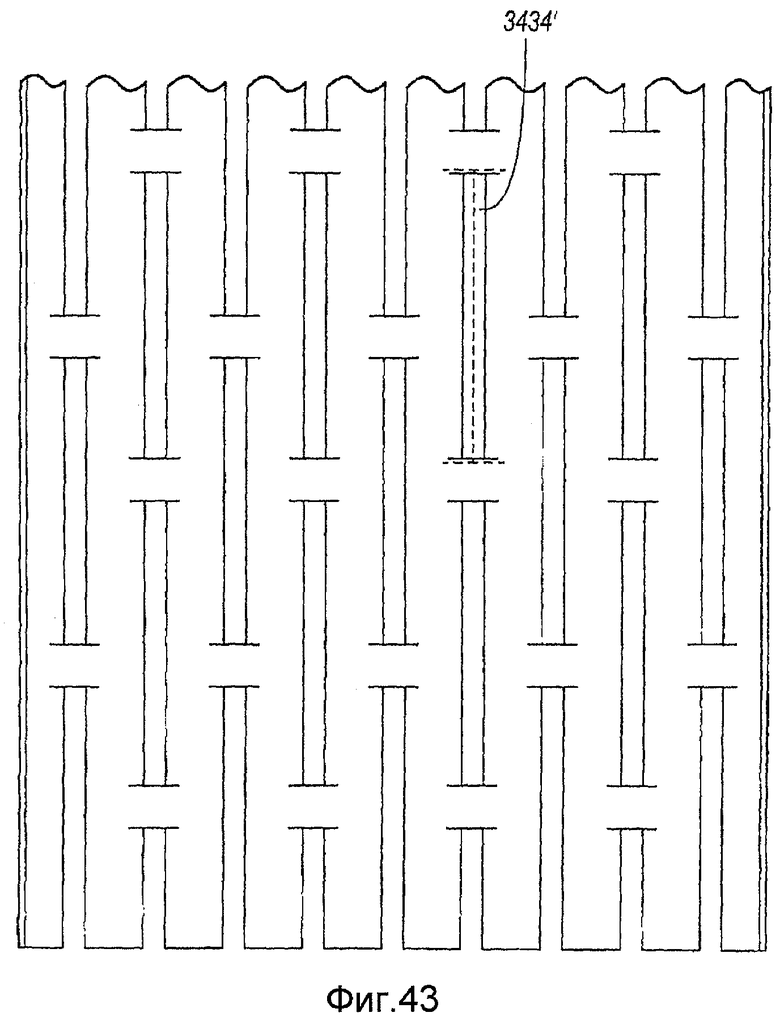

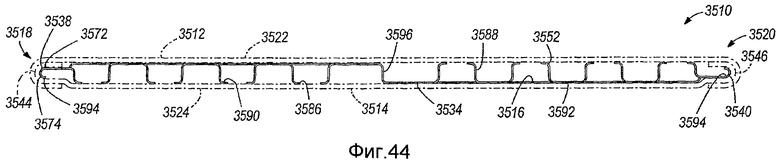

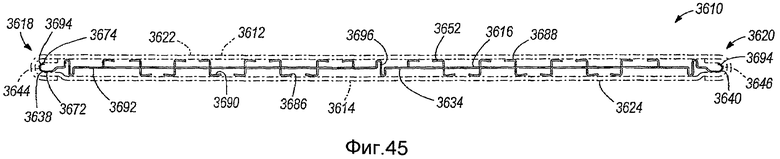

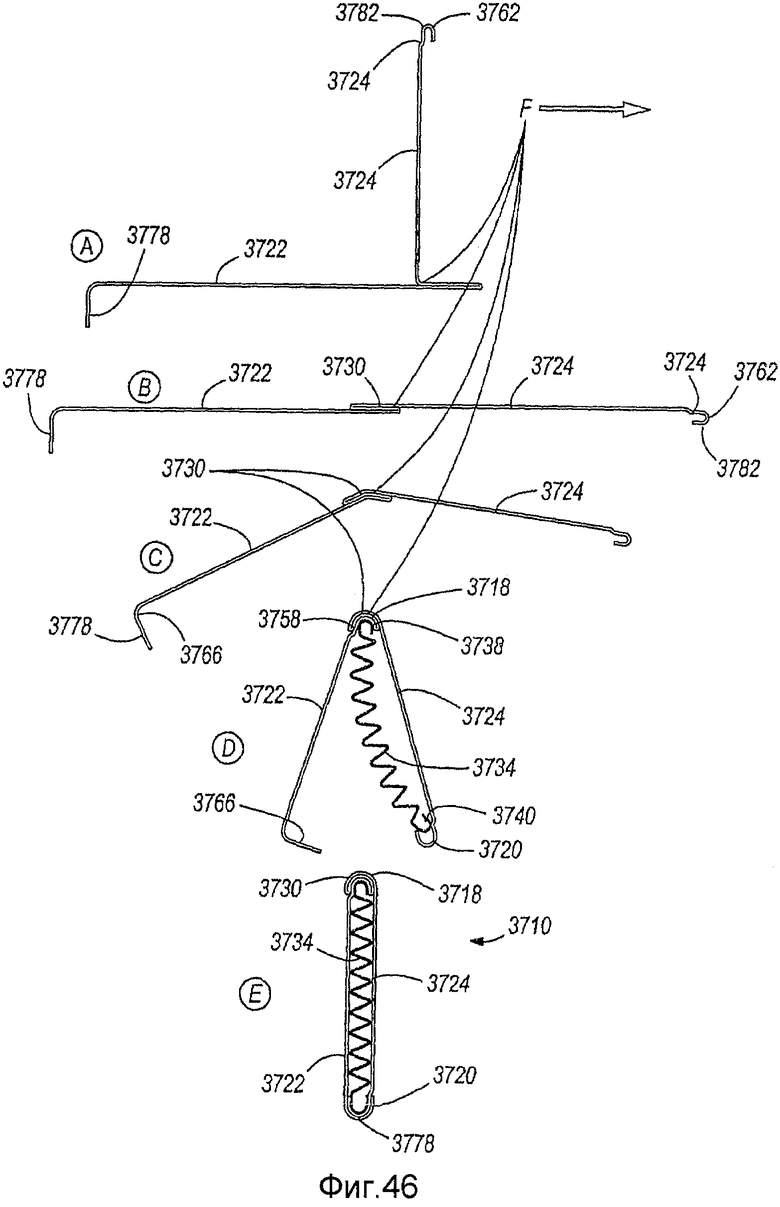

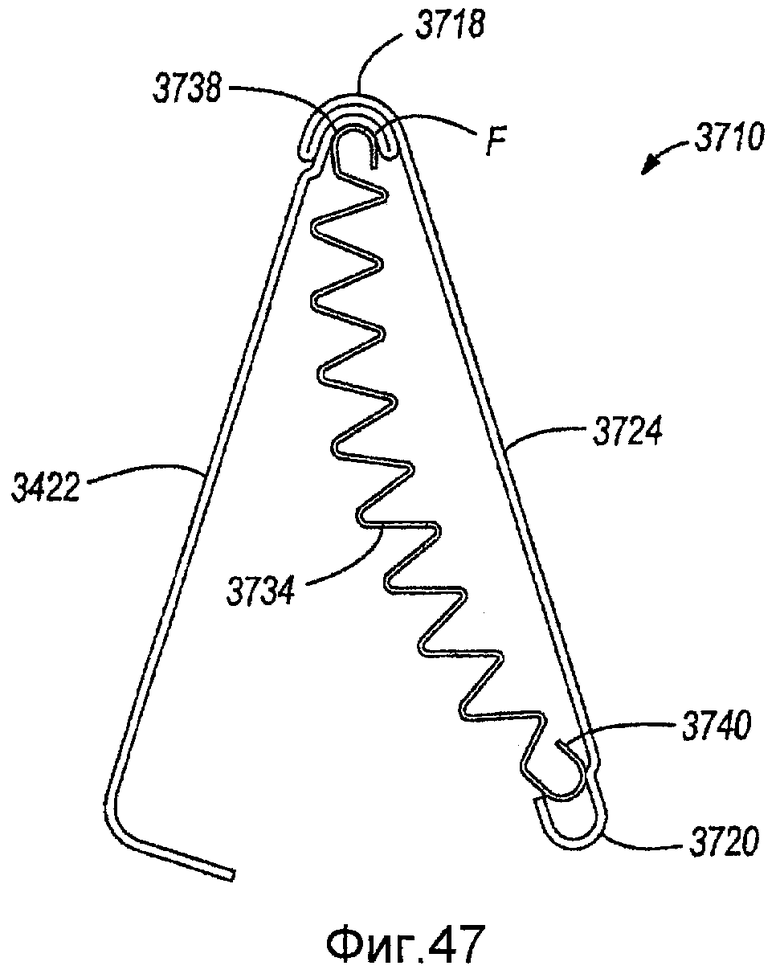

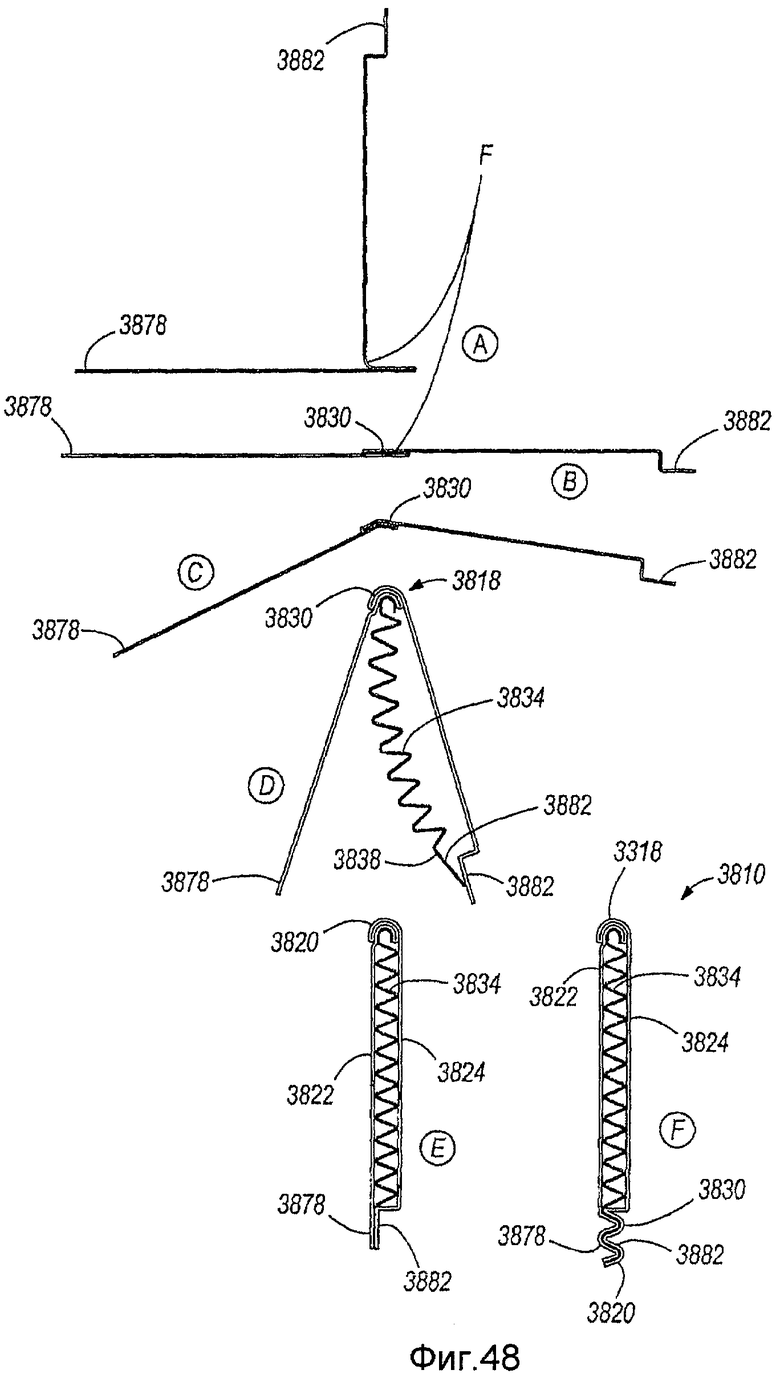

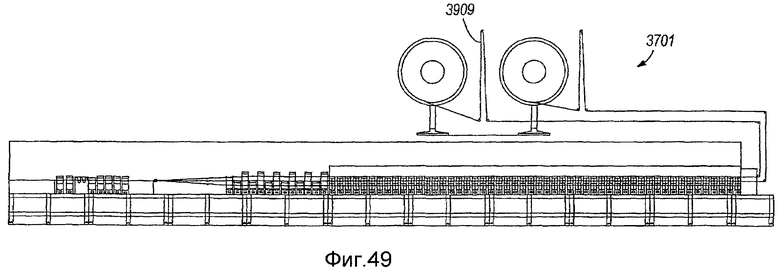

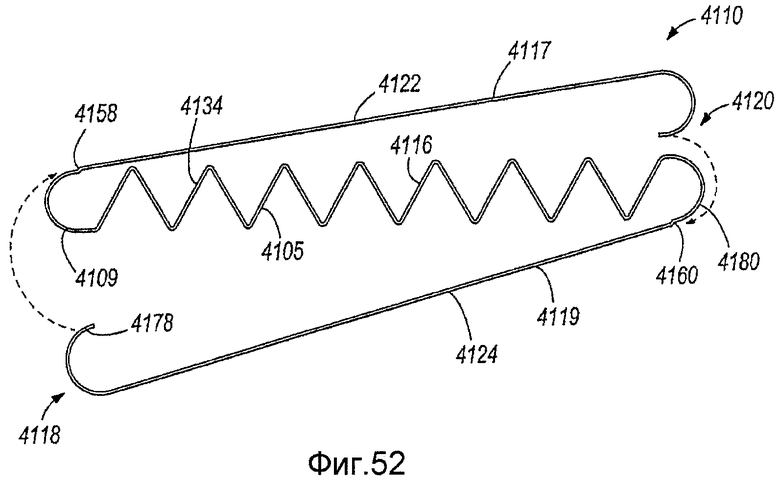

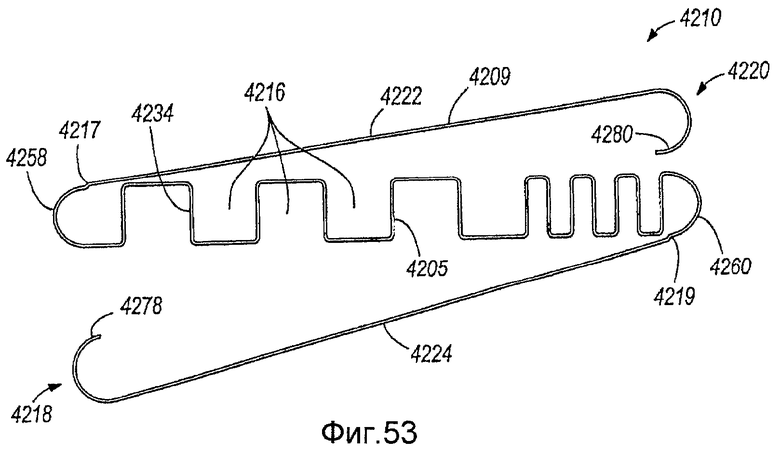

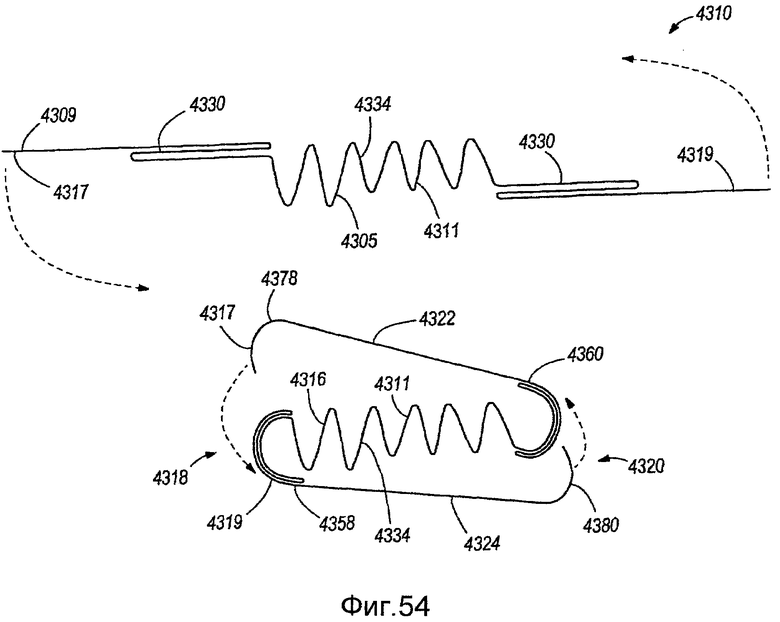

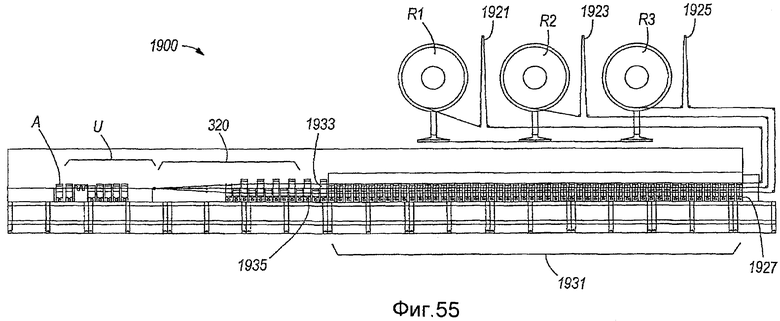

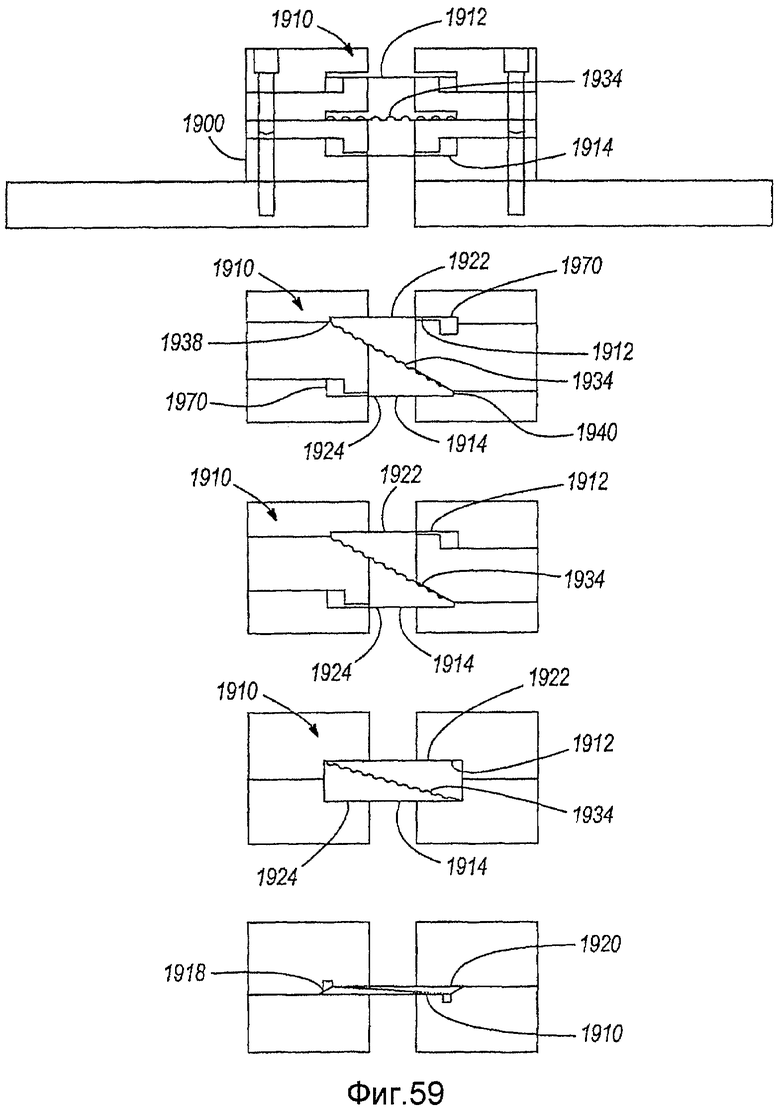

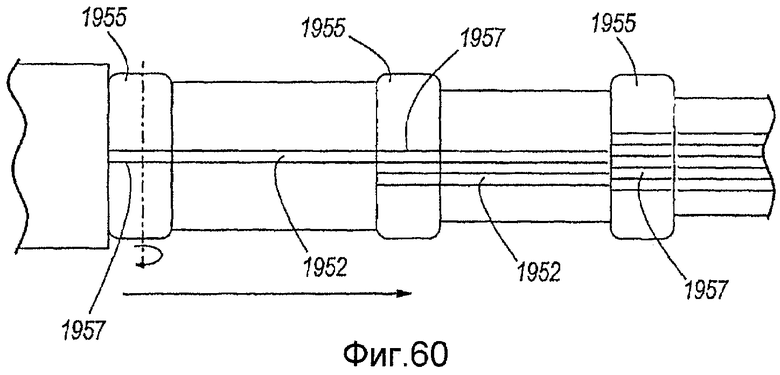

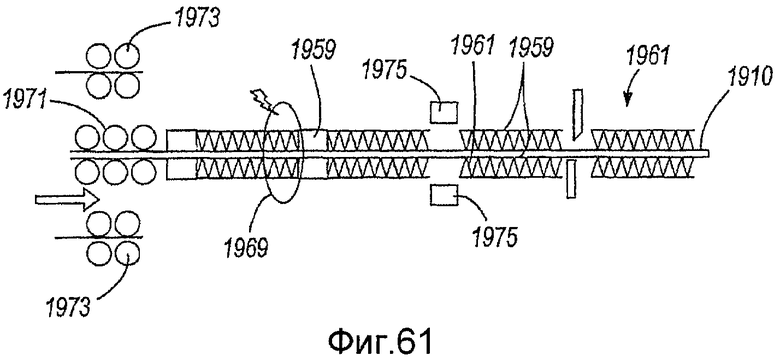

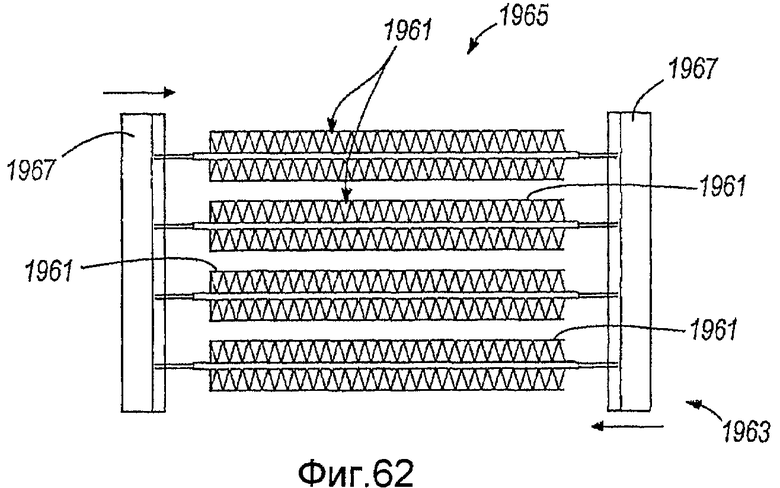

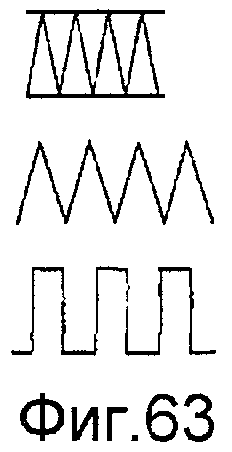

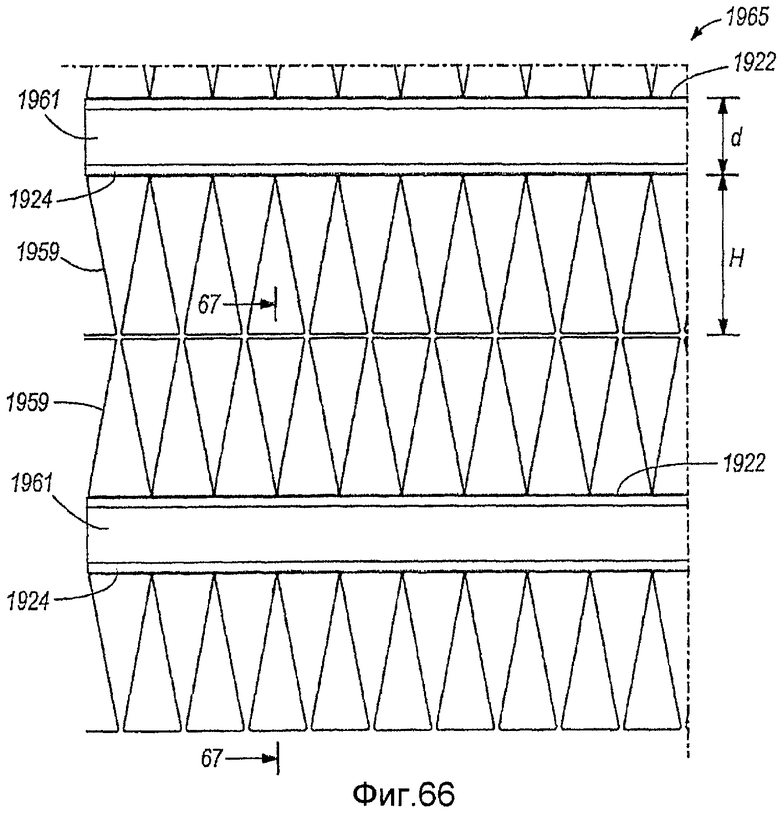

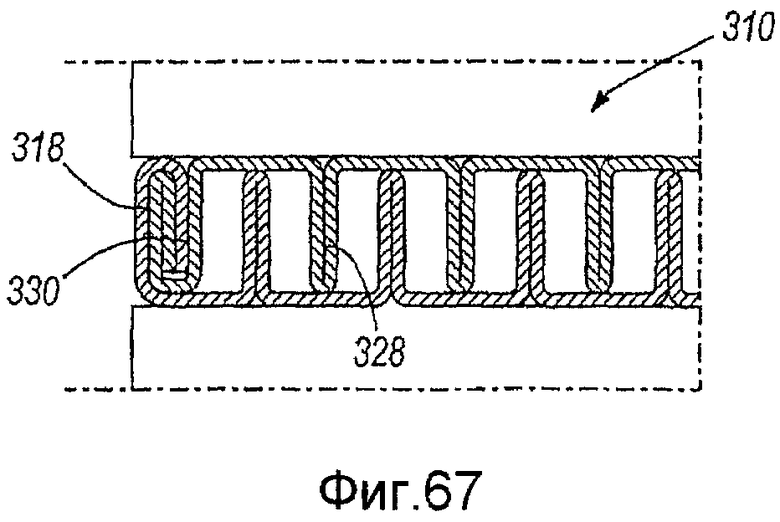

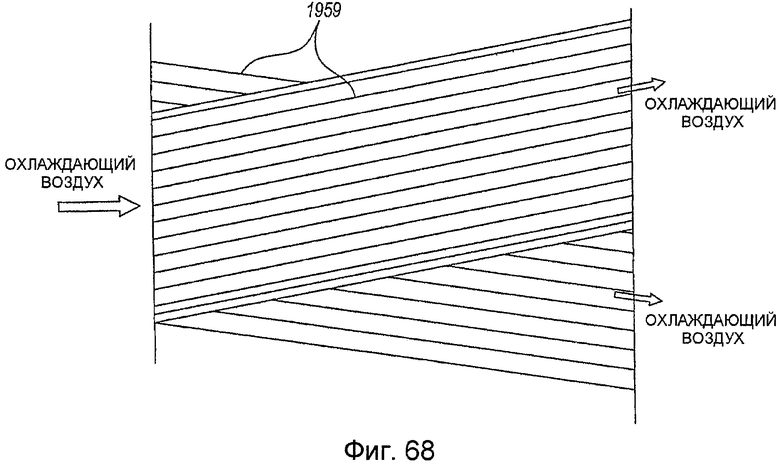

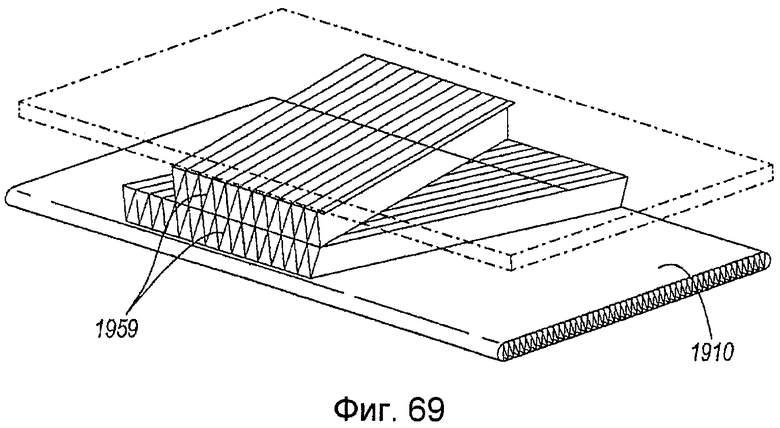

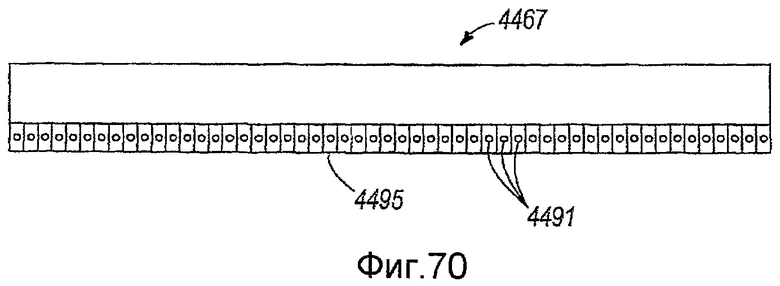

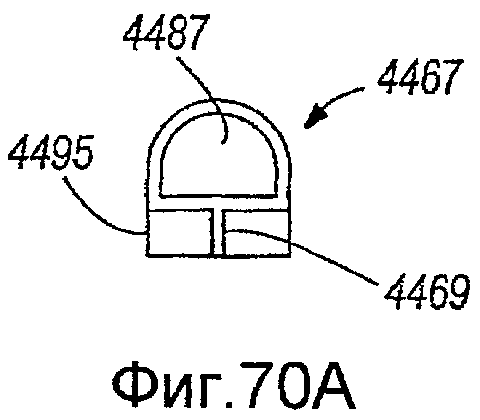

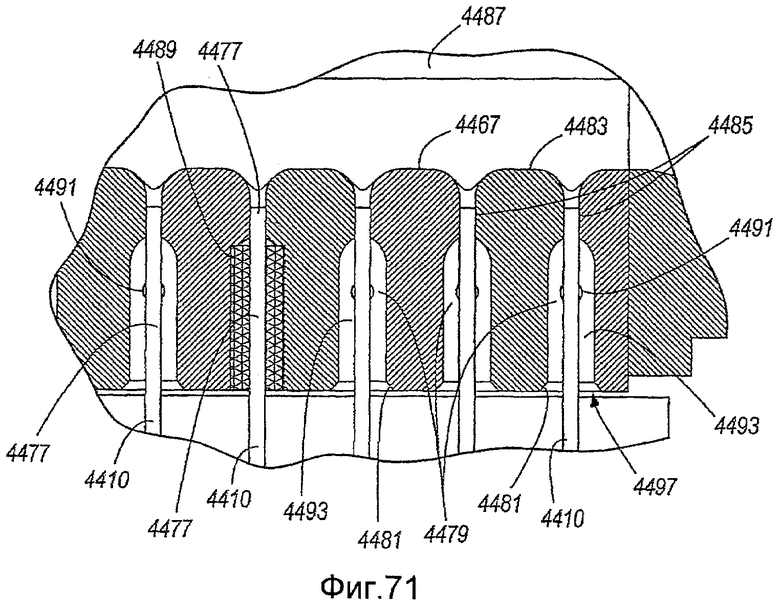

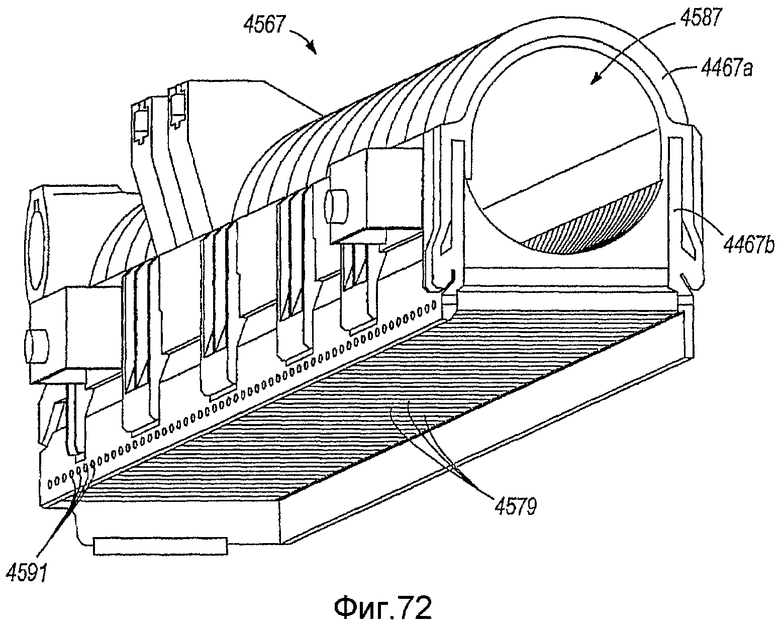

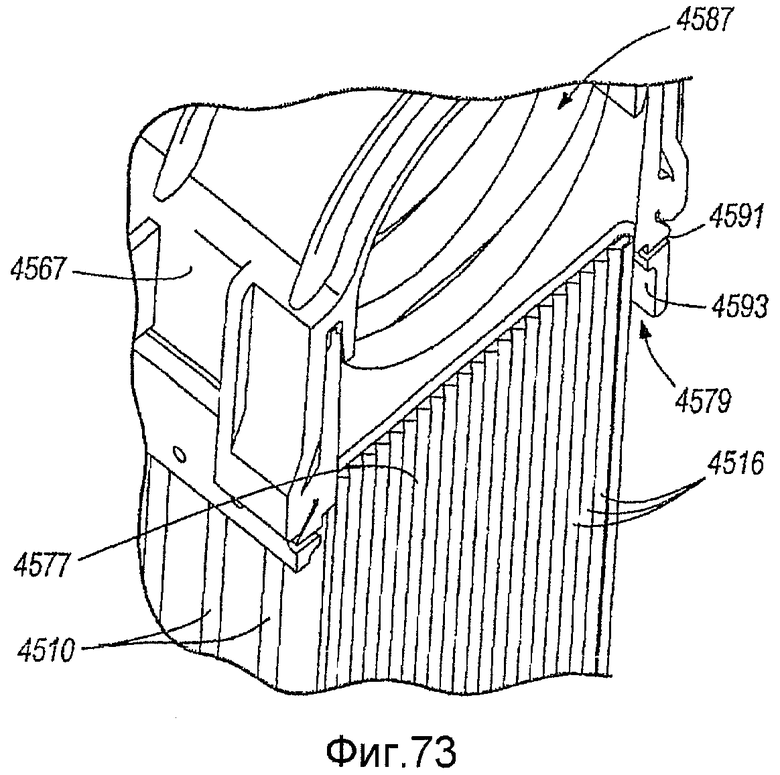

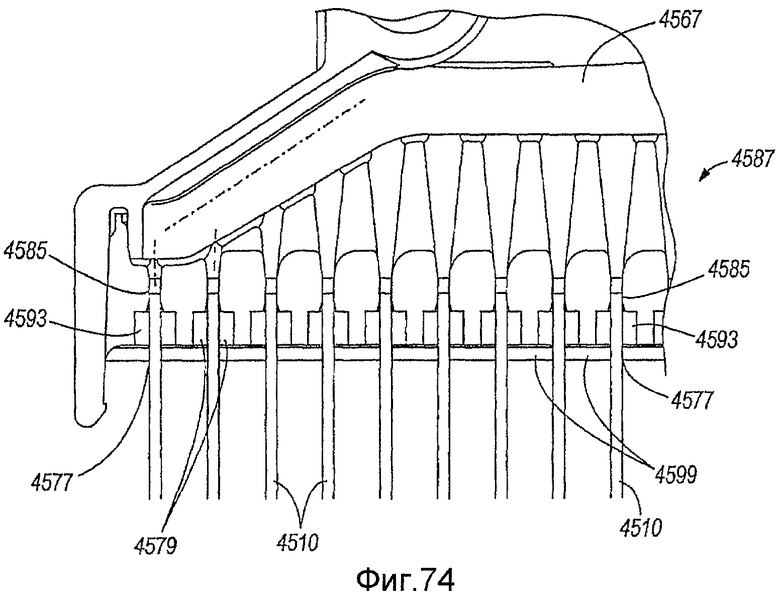

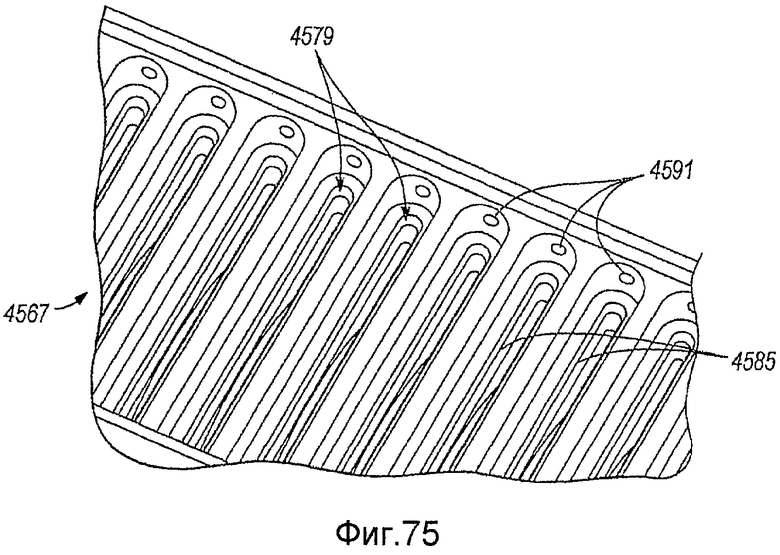

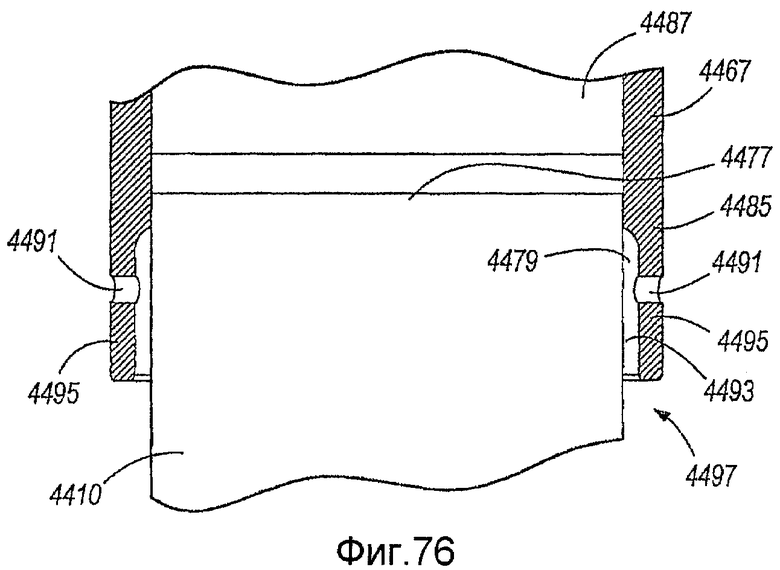

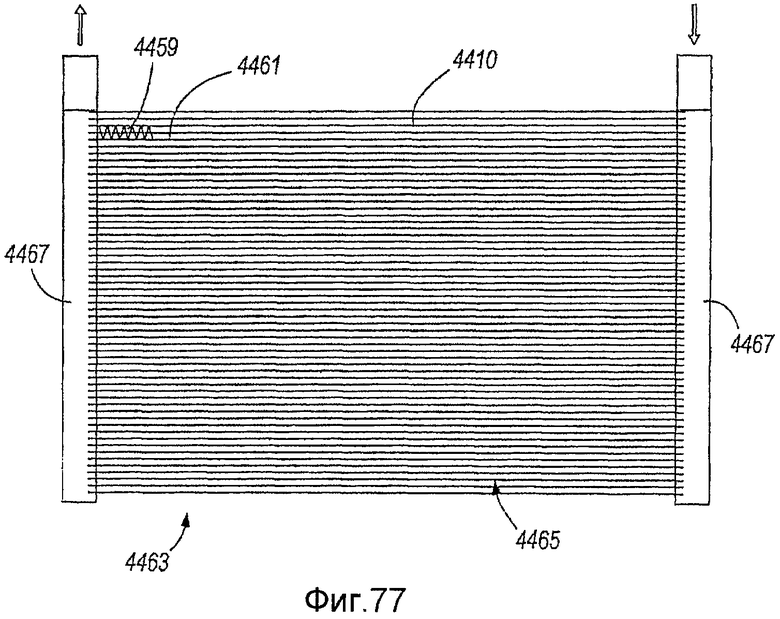

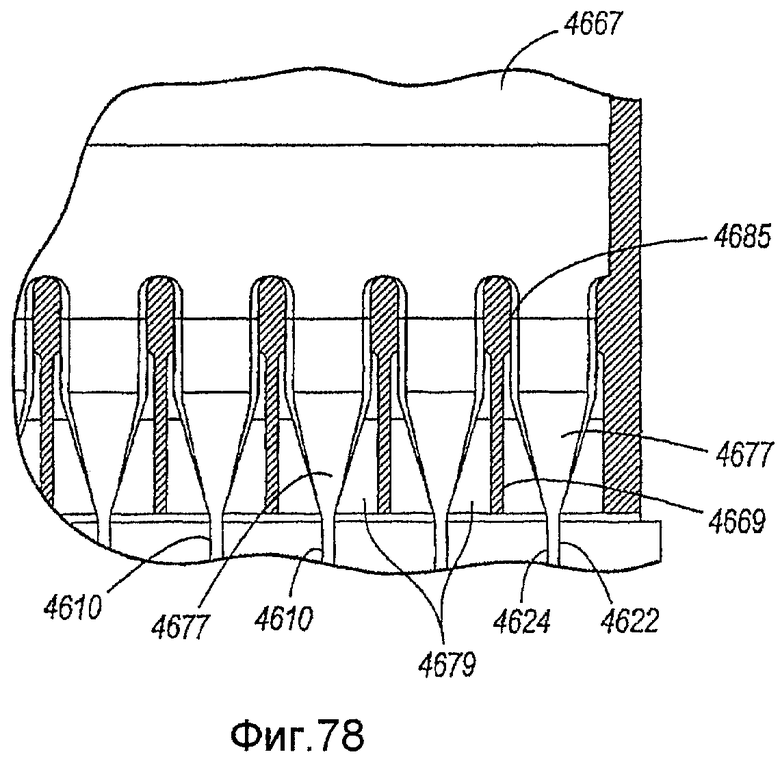

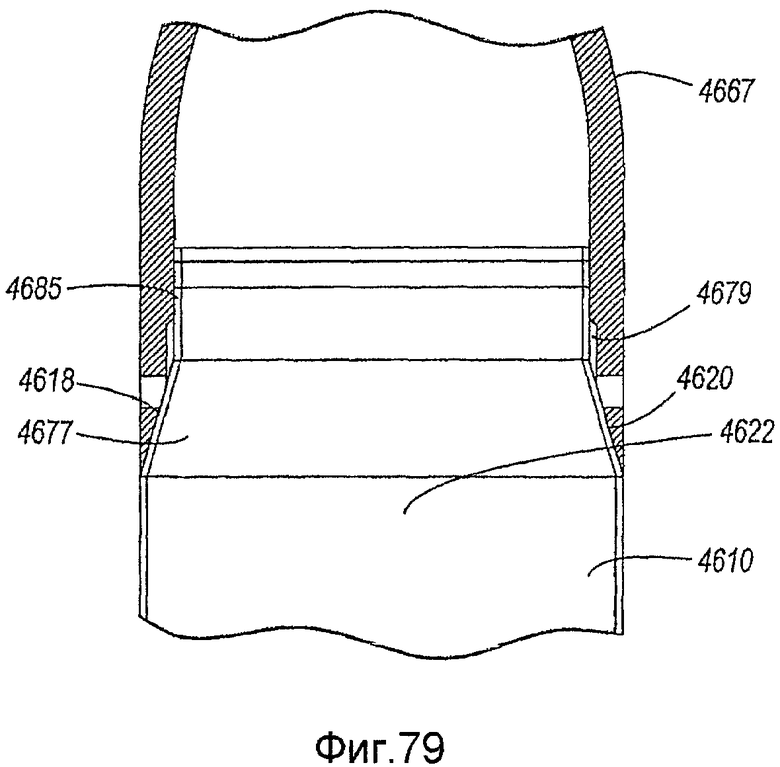

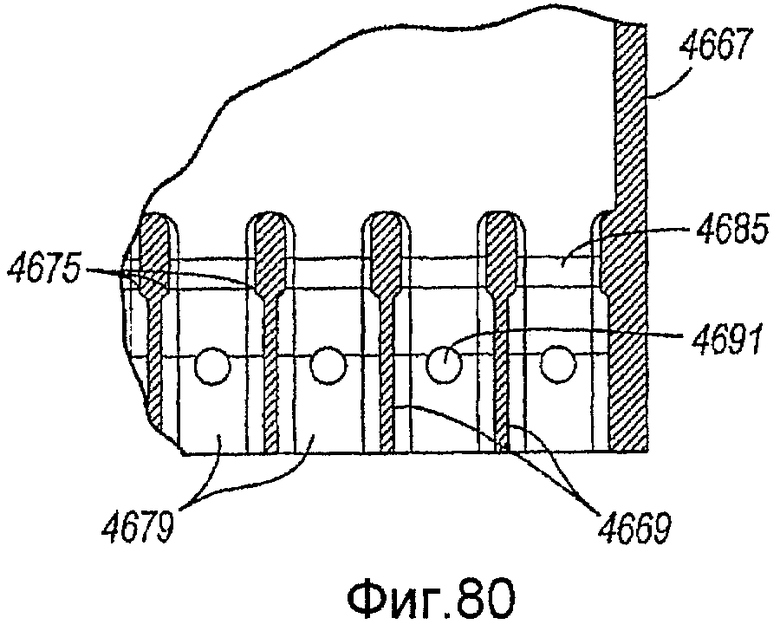

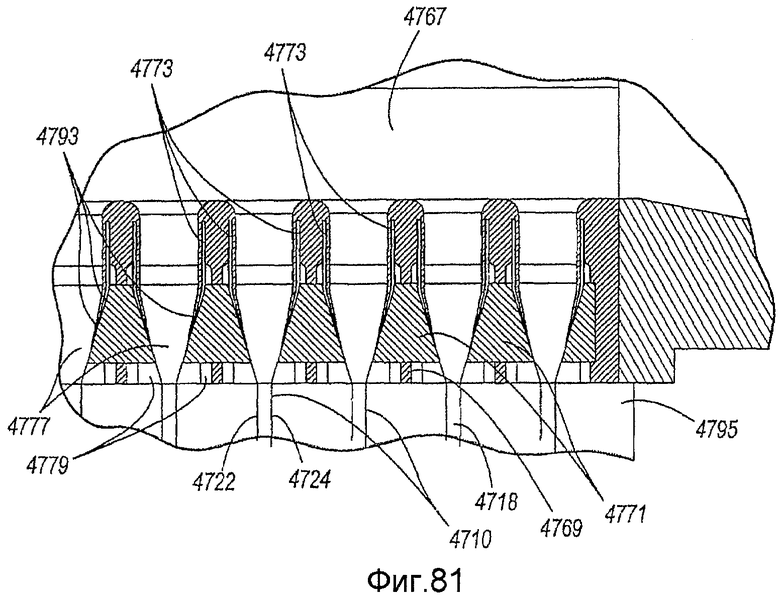

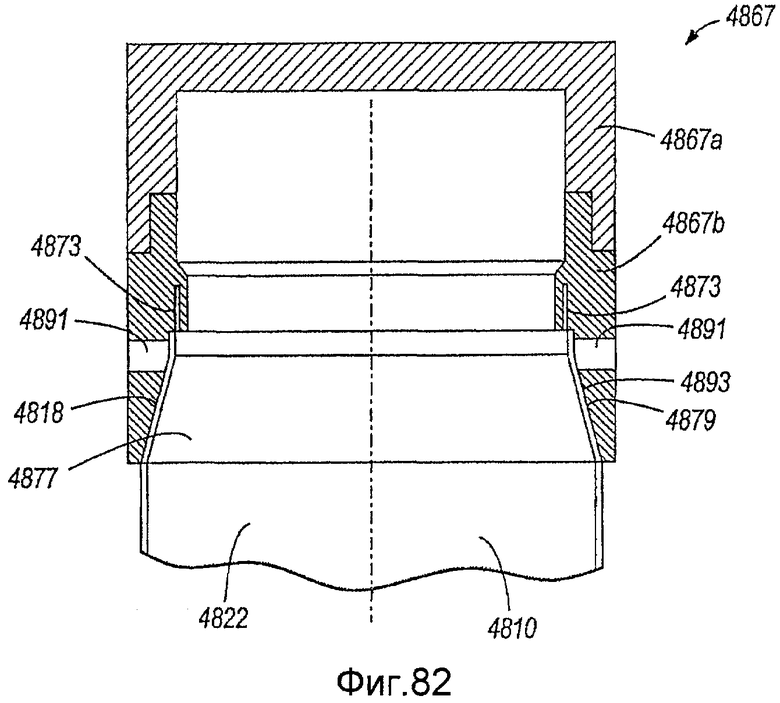

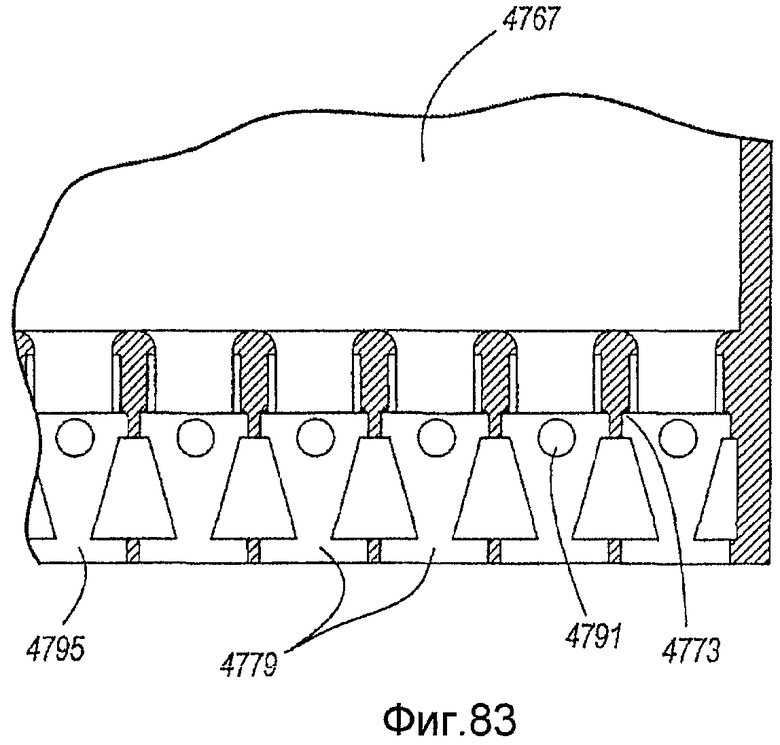

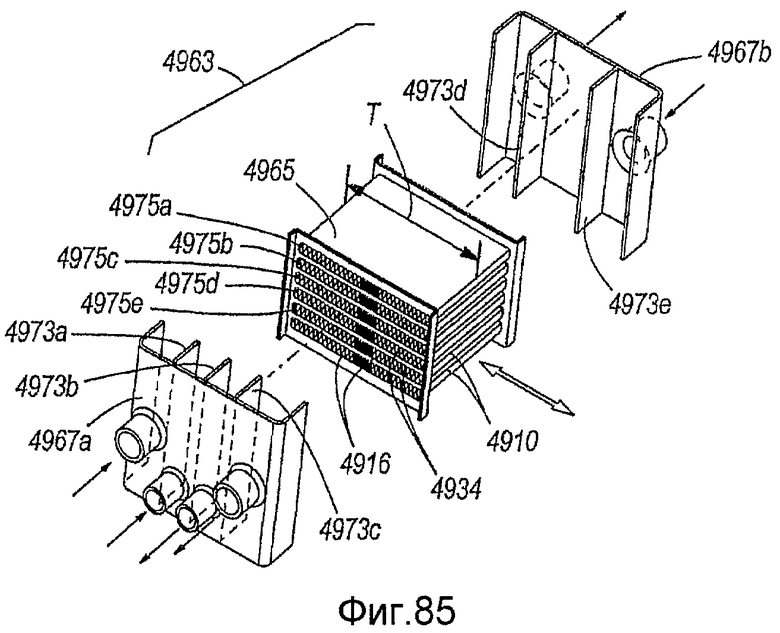

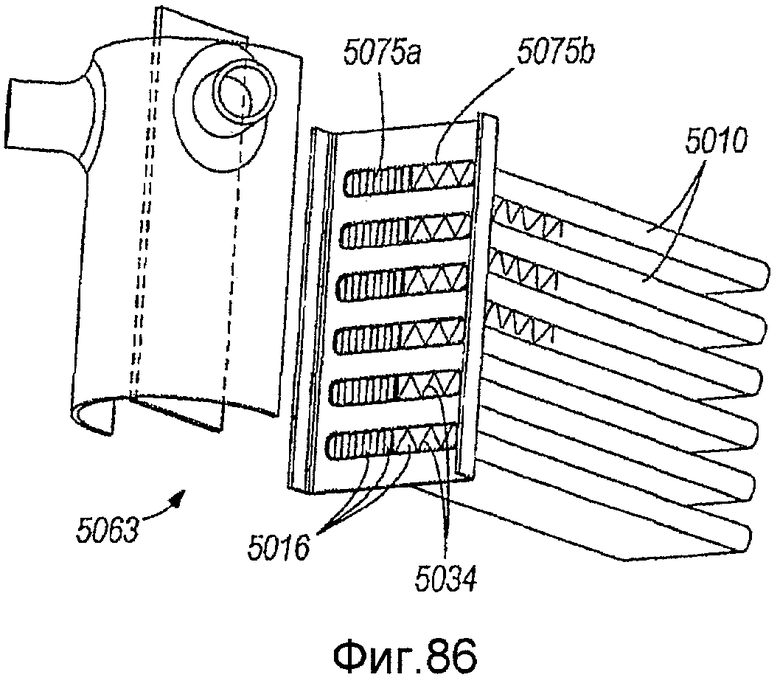

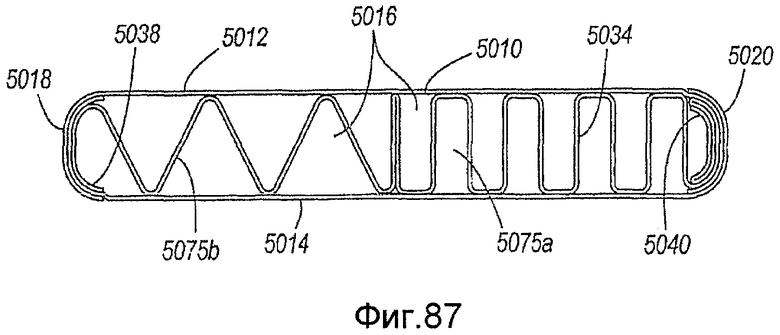

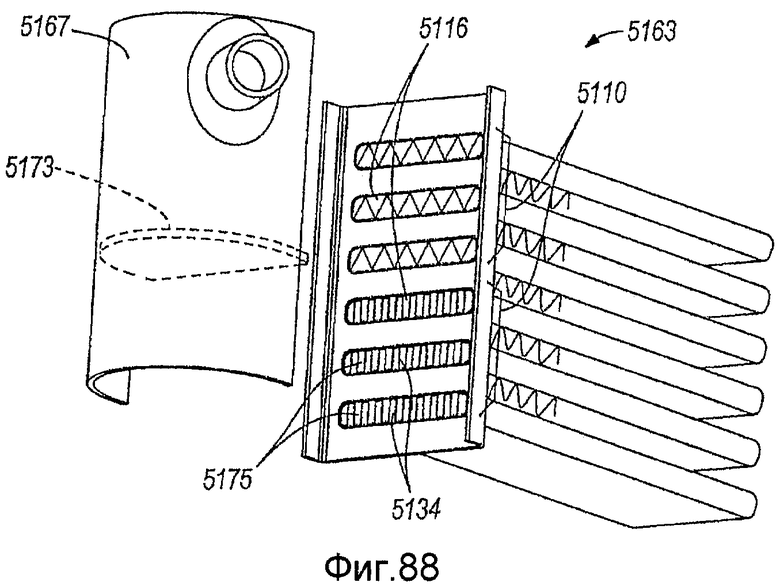

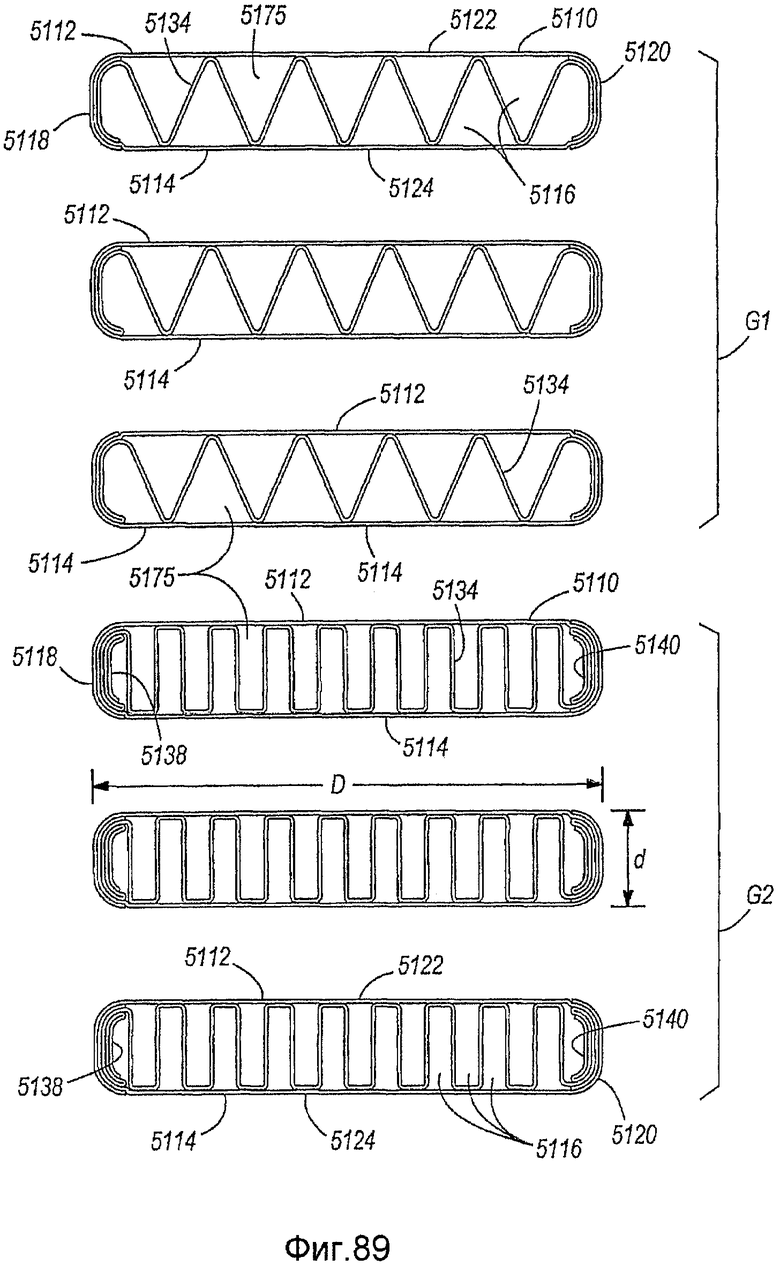

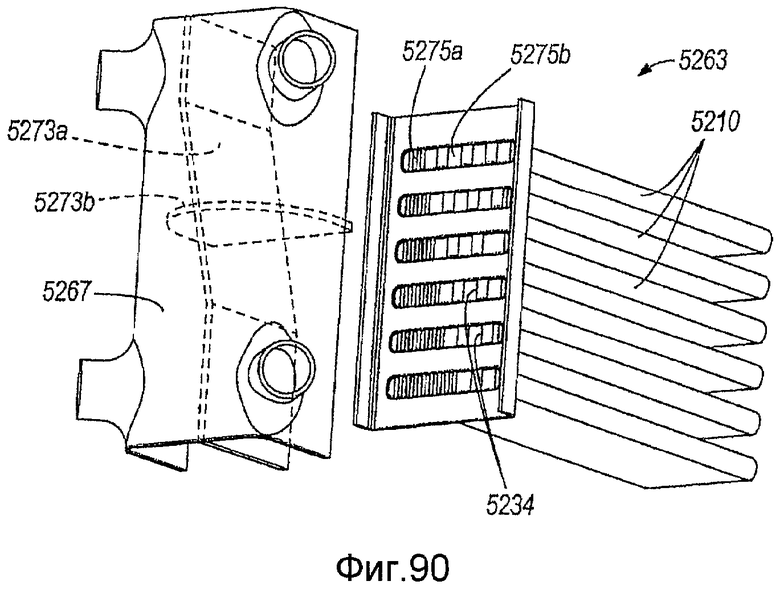

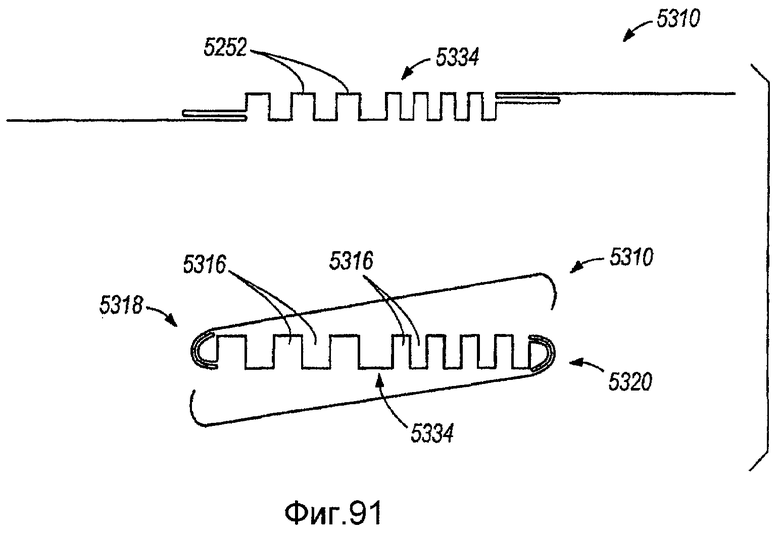

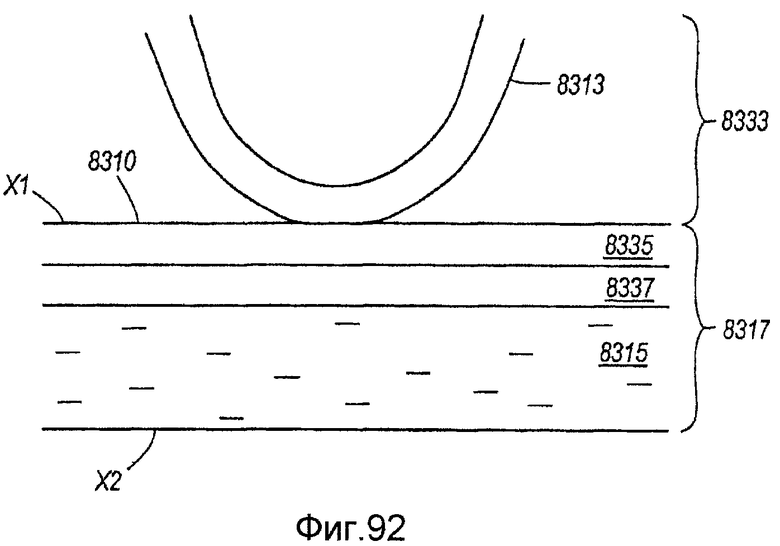

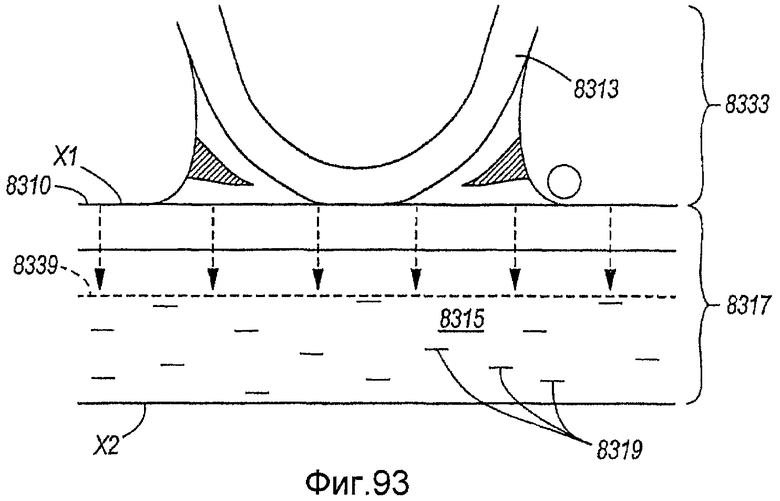

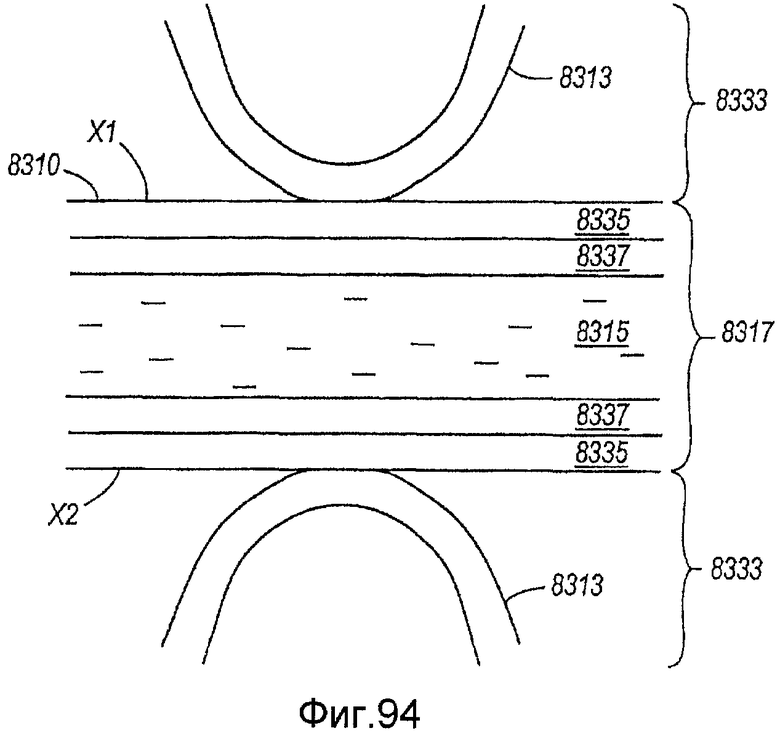

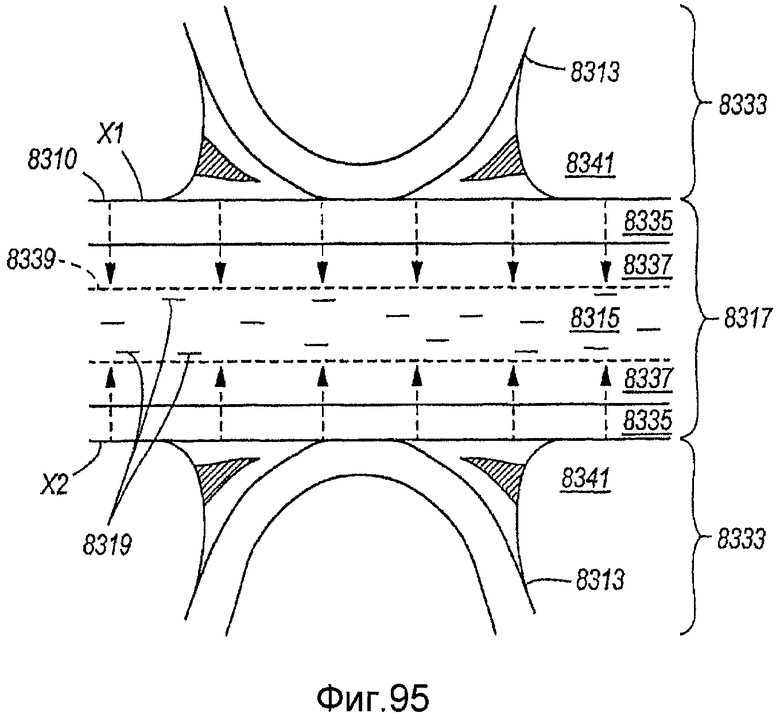

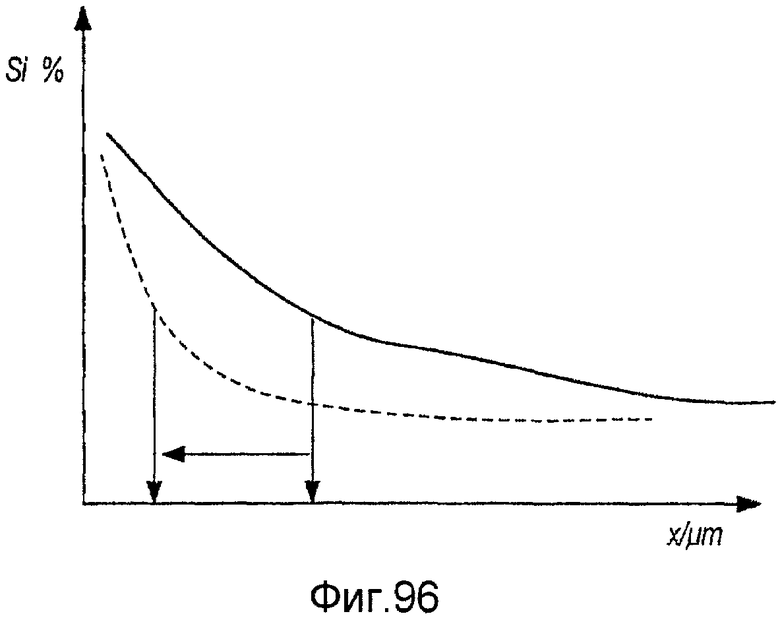

Изобретение относится к области теплотехники и может быть использовано в теплообменных аппаратах. Описаны и проиллюстрированы плоские трубки, теплообменники плоских трубок и способы их изготовления. Плоские трубки могут быть сконструированы из одного, двух или более фрагментов листового материала. Профилированная вставка, неразъемная с плоской трубкой или сконструированная из другого листа материала, может быть использована для того, чтобы образовать несколько протоков через плоскую трубку. Плоские трубки могут быть сконструированы из относительно тонкого материала и могут быть укреплены с помощью изгибов материала плоской трубки и/или вставки в областях, подвергающихся действиям более высоких давлений и температур. Кроме того, относительно тонкий материал плоской трубки может иметь коррозионный слой, позволяющий материалу противостоять выходу из строя вследствие коррозии. Теплообменники, имеющие такие плоские трубки, соединенные со сборными трубками, также раскрыты, как и способы, которыми такие трубки могут быть оснащены ребрами. Технический результат - упрощение изготовления и сборки теплообменников. 2 н. и 21 з.п. ф-лы, 106 ил.

1. Способ формирования трубки теплообменника, при котором

транспортируют первый удлиненный лист материала по первому пути, проходящему продольно относительно первого удлиненного листа;

транспортируют второй удлиненный лист материала по второму пути, проходящему продольно относительно второго удлиненного листа;

ослабляют первый удлиненный лист по первой линии, проходящей поперек первого удлиненного листа;

ослабляют второй удлиненный лист по второй линии, проходящей поперек второго удлиненного листа;

формуют первый и второй удлиненные листы материала после ослабления первого и/или второго листов материала для образования различных внешних стенок трубки теплообменника, включающих в себя первую и вторую противоположные широкие боковые стороны трубки, соединенные первой и второй противоположными узкими боковыми сторонами трубки;

соединяют первый и второй удлиненные листы материала таким образом, чтобы, по меньшей мере, частично образовать внешнюю часть трубки; и отделяют первый и второй удлиненные листы материала от верхних участков первого и второго удлиненных листов материала по первой и второй линиям.

2. Способ по п.1, при котором дополнительно, по меньшей мере, частично формуют первый удлиненный лист до его ослабления.

3. Способ по п.1, при котором дополнительно

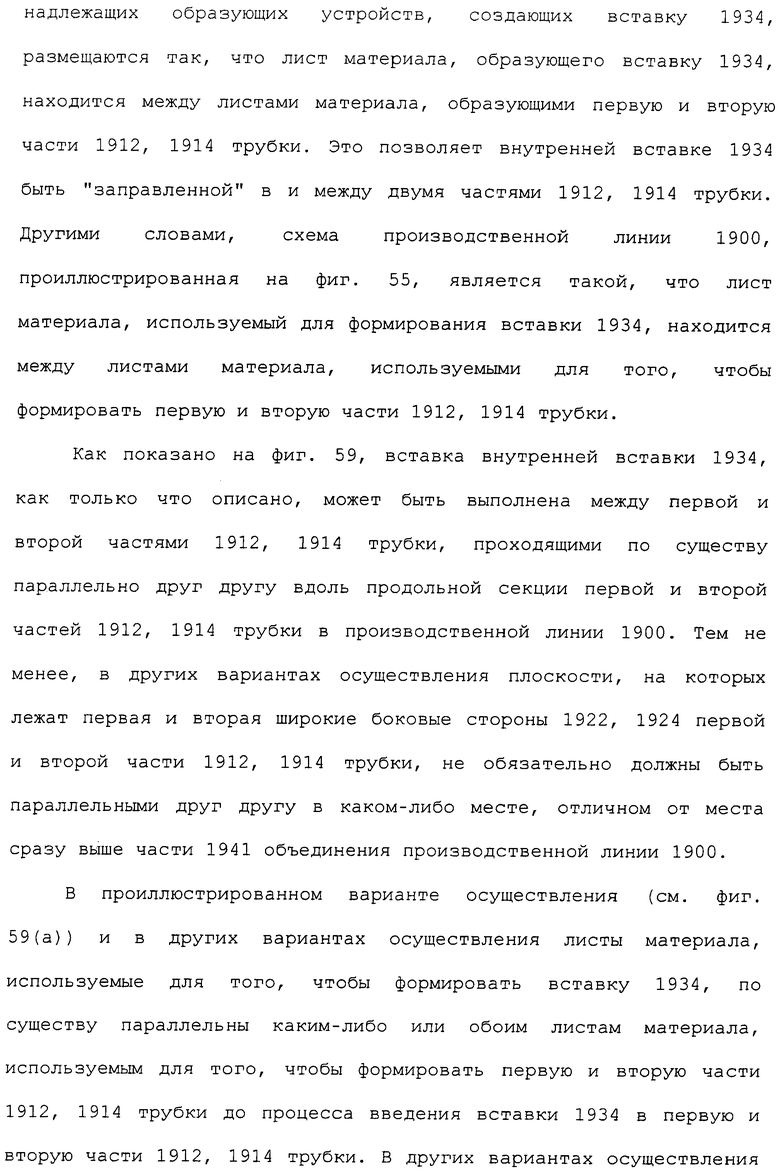

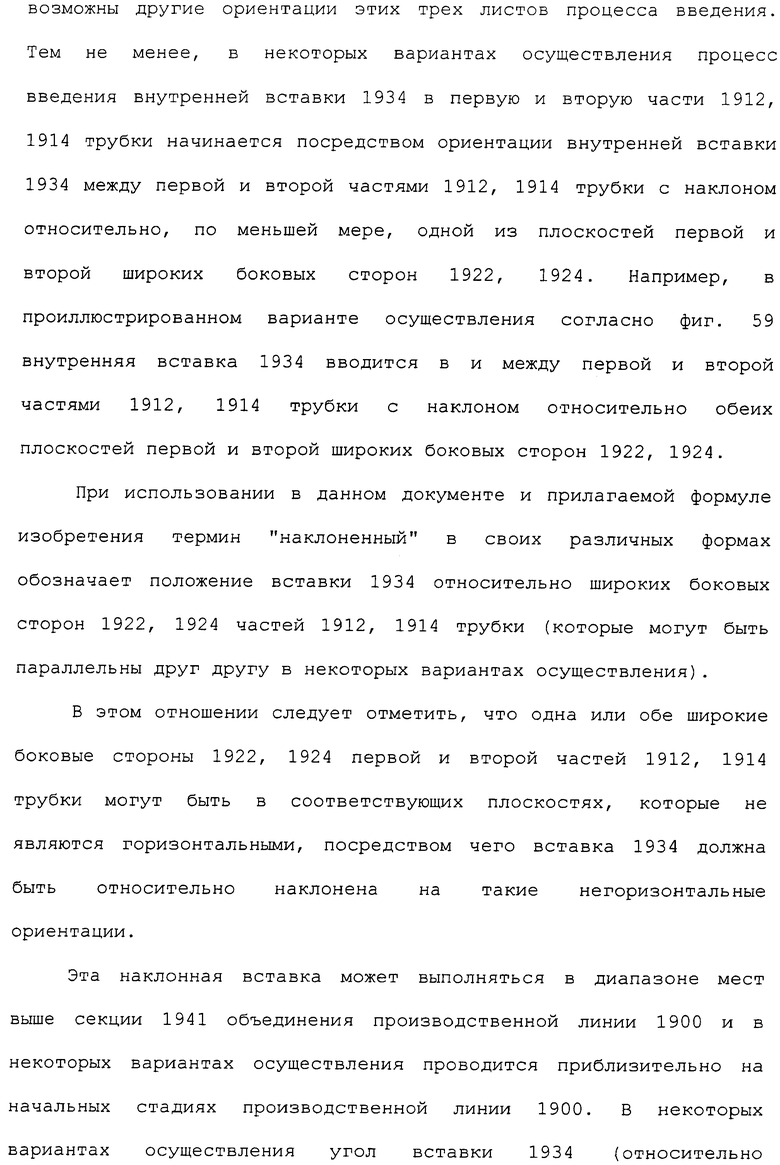

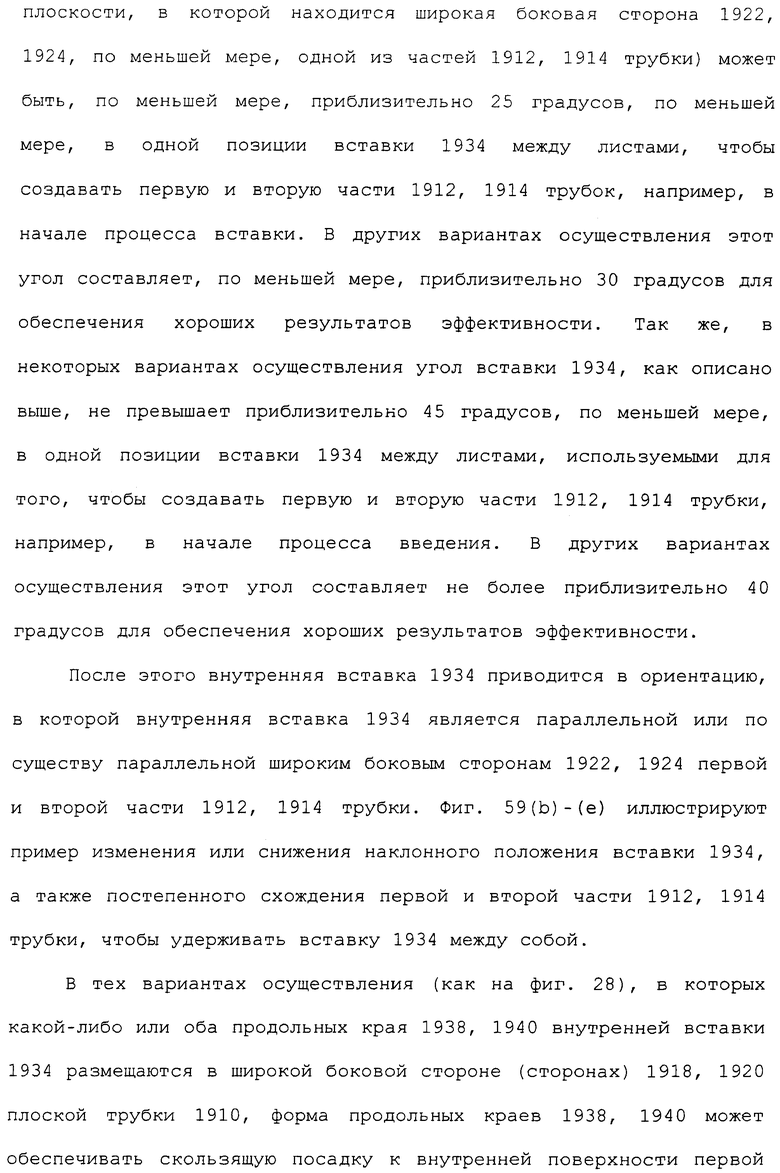

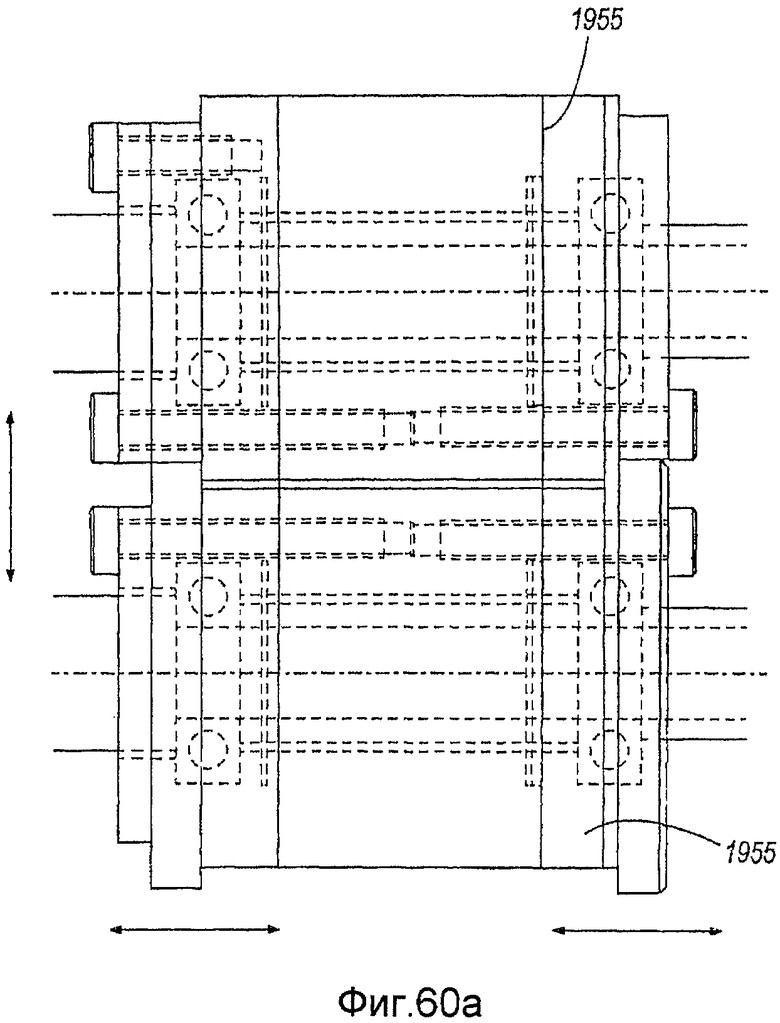

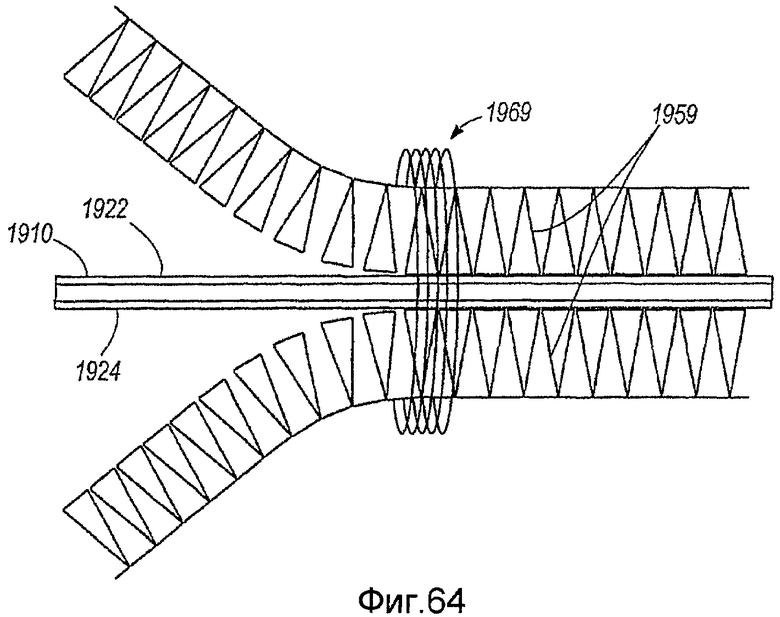

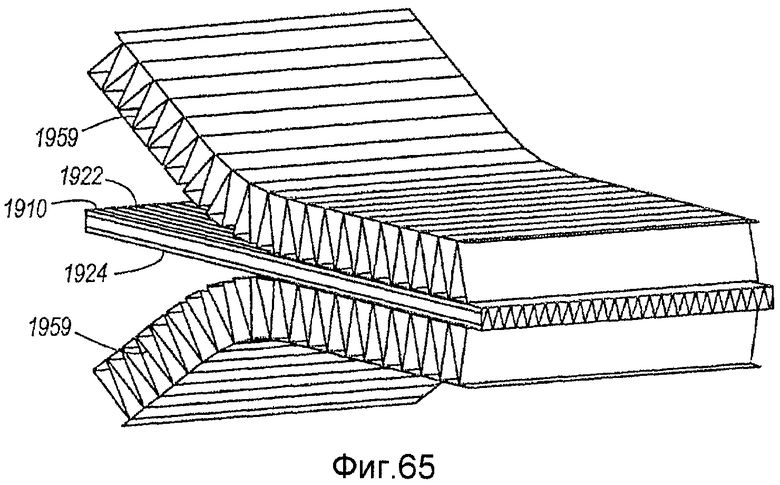

транспортируют третий лист материала по третьему пути, проходящему продольно относительно третьего удлиненного листа;

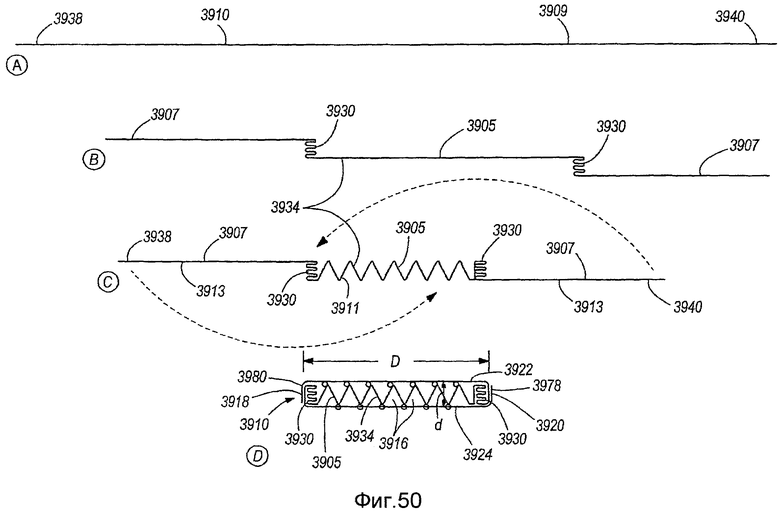

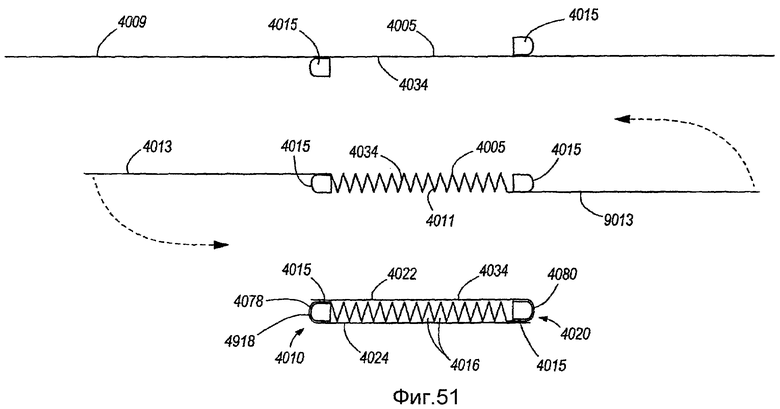

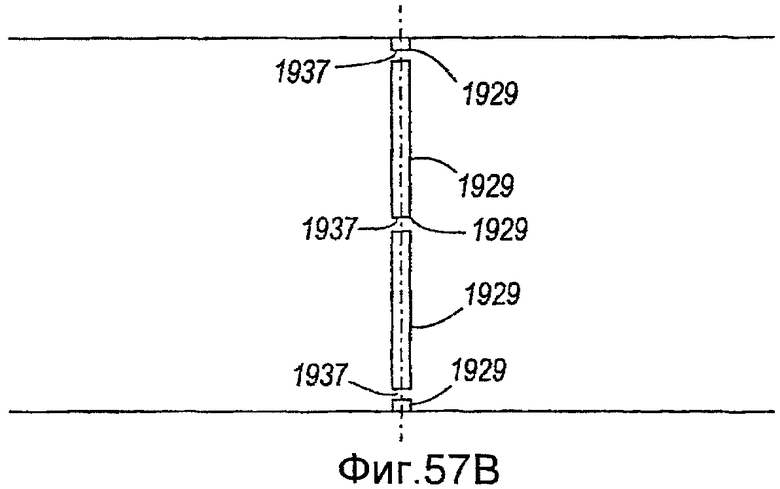

формируют множество проходящих продольно вершин и впадин на третьем листе материала при транспортировке третьего листа материала, чтобы сформировать вставку для трубки теплообменника;

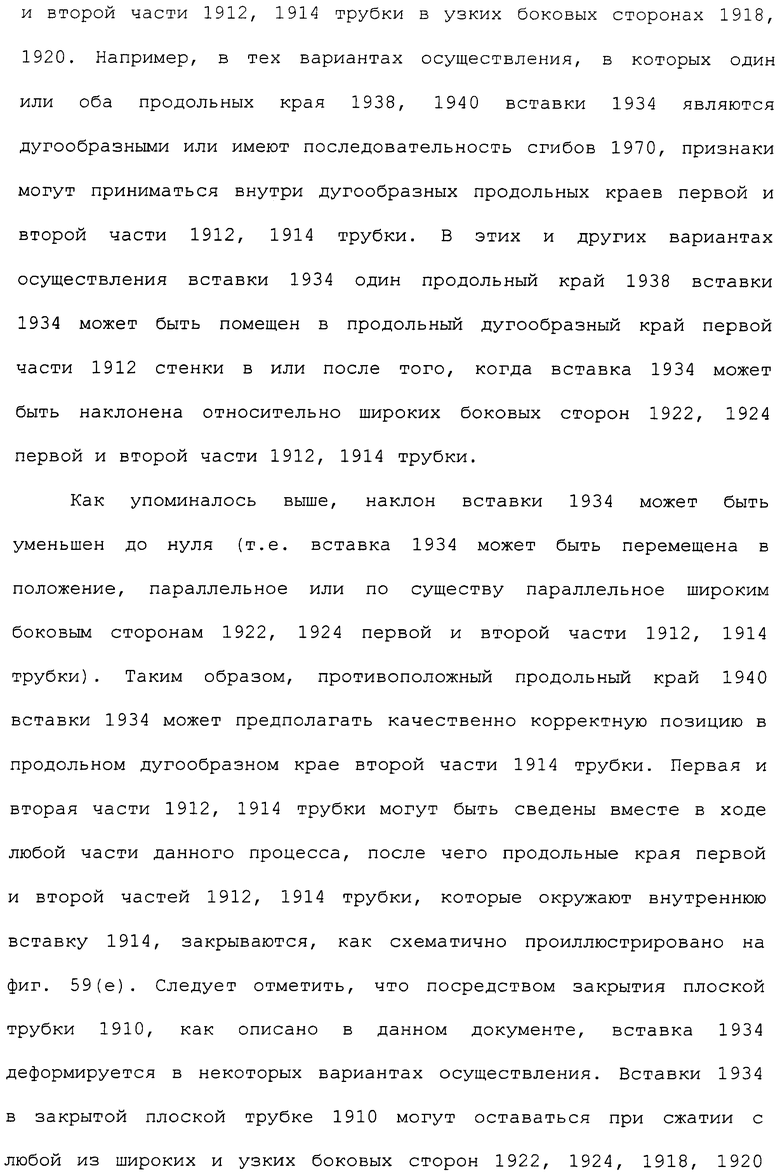

вводят вставку между и в первый и второй листы материала; и охватывают вставку внутри и между первым и вторым листами материала.

4. Способ по п.3, при котором формирование множества проходящих продольно вершин и впадин на третьем листе материала выполняют перед введением вставки между и в первый и второй листы материала.

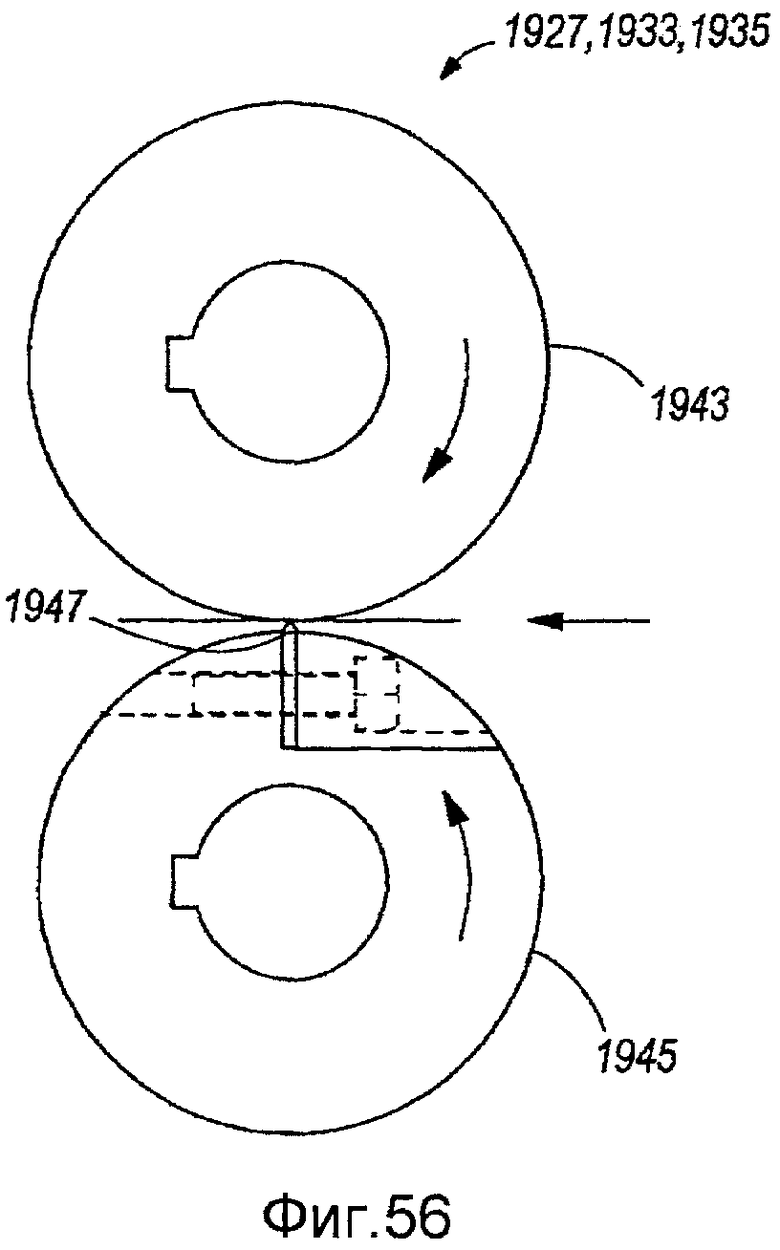

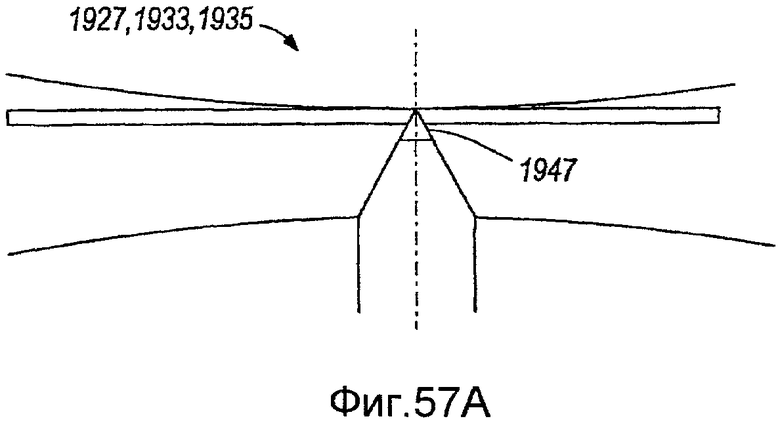

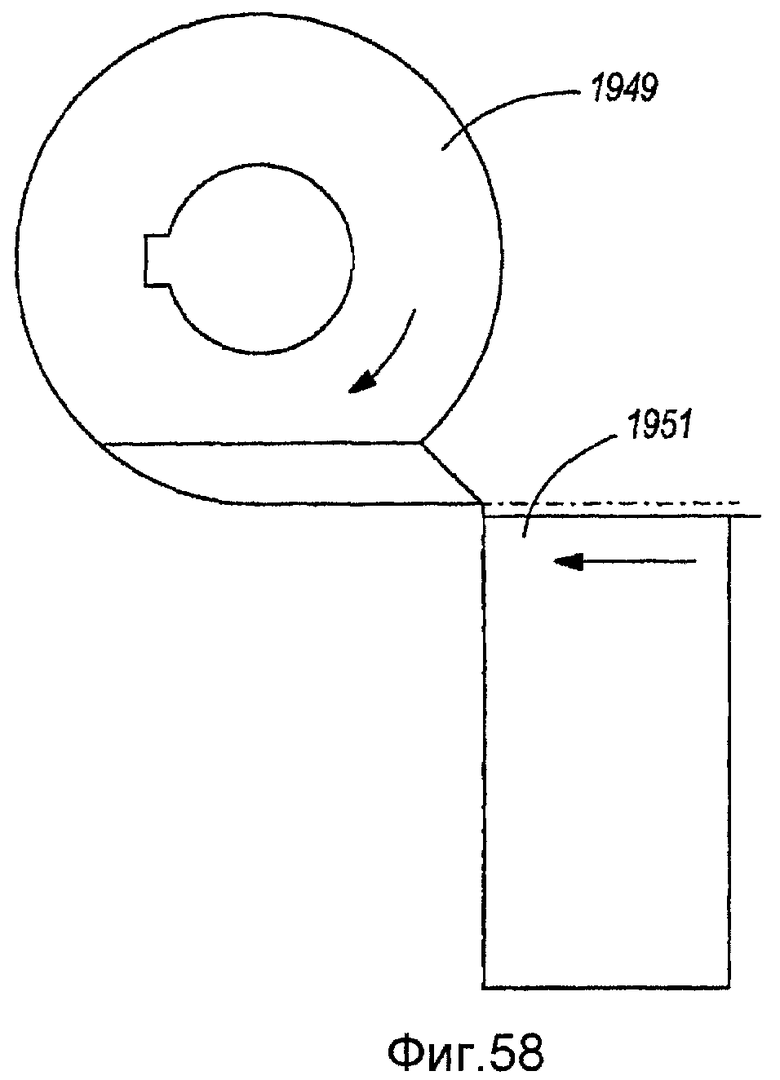

5. Способ по п.3, при котором

первый лист материала имеет форму поперечного сечения, расположенную по существу в первой плоскости, и

вставка имеет форму поперечного сечения, расположенную по существу во второй плоскости,

причем согласно способу дополнительно изменяют относительное положение вращения вставки относительно первого листа материала из первого положения, в котором первая плоскость находится под острым углом относительно второй плоскости, на второе положение, в котором первая и вторая плоскости являются по существу параллельными, при транспортировке вставки и второго листа материала.

6. Способ по п.1, при котором дополнительно совмещают противоположные продольные края первого и второго листов материала с соответствующими противоположными продольными краями второго и первого листов материала, соответственно.

7. Способ по п.1, при котором при ослаблении первого и второго листов материала перфорируют первый и второй листы материала.

8. Способ по п.1, при котором дополнительно совмещают первую и вторую линии ослабления материалов посредством регулирования скорости первого и/или второго листов материала.

9. Способ по п.1, при котором дополнительно переворачивают первый лист материала до соединения первого и второго удлиненных листов материала.

10. Способ по п.1, при котором как первый, так и второй листы материала имеют толщину не более приблизительно 0,15 мм.

11. Способ по п.1, при котором первый и второй удлиненные листы материала сформированы таким образом, что они являются по существу идентичными до их соединения.

12. Способ по п.1, при котором первый и второй удлиненные листы материала сформированы таким образом, что они являются по существу симметричными до их соединения.

13. Способ формирования трубки теплообменника, при котором

транспортируют первый удлиненный лист материала по первому пути, проходящему продольно относительно первого удлиненного листа;

транспортируют второй удлиненный лист материала по второму пути, проходящему продольно относительно второго удлиненного листа;

ослабляют первый удлиненный лист по первой линии, проходящей поперек первого удлиненного листа;

ослабляют второй удлиненный лист по второй линии, проходящей поперек второго удлиненного листа;

формуют первый и второй удлиненные листы материала после ослабления первого и/или второго листов материала, при этом первый удлиненный лист материала формуют таким образом, чтобы образовать, по меньшей мере, одну внешнюю стенку трубки теплообменника, а второй удлиненный лист материала формуют таким образом, чтобы образовать вставку, по меньшей мере, частично размещаемую внутри первого удлиненного листа материала;

формируют первую и вторую противоположные широкие боковые стороны трубки, соединенные первой и второй противоположными узкими боковыми сторонами трубки;

закрывают первую и вторую противоположные широкие боковые стороны трубки вокруг вставки; и

отделяют первый и второй удлиненные листы материала от верхних

участков первого и второго удлиненных листов материала по первой и второй линиям.

14. Способ по п.13, при котором дополнительно, по меньшей мере, частично формуют первый удлиненный лист до его ослабления.

15. Способ по п.13, при котором дополнительно

транспортируют третий удлиненный лист материала по третьему пути, проходящему продольно относительно третьего удлиненного листа, при этом третий удлиненный лист материала формуют таким образом, чтобы образовать, по меньшей мере, одну внешнюю стенку трубки теплообменника;

вводят вставку между и в первый и второй листы материала; и

охватывают вставку внутри и между первым и вторым листами материала.

16. Способ по п.15, при котором дополнительно совмещают противоположные продольные края первого и второго листов материала с соответствующими противоположными продольными краями второго и первого листов материала, соответственно.

17. Способ по п.13, при котором дополнительно вкладывают продольный край вставки в соответствующий продольный край первого листа материала.

18. Способ по п.13, при котором при ослаблении первого и второго листов материала перфорируют первый и второй листы материала.

19. Способ по п.13, при котором дополнительно совмещают первую и вторую линии ослабления материалов посредством регулирования скорости первого и/или второго листов материала.

20. Способ по п.13, при котором второй удлиненный лист материала формуют до закрытия первой и второй противоположных широких боковых сторон трубки вокруг вставки.

21. Способ по п.13, при котором дополнительно переворачивают первый лист материала до закрытия первой и второй противоположных широких боковых сторон трубки вокруг вставки.

22. Способ по п.13, при котором

первый лист материала имеет форму поперечного сечения, расположенную по существу в первой плоскости, и

вставка имеет форму поперечного сечения, расположенную по существу во второй плоскости,

причем согласно способу дополнительно изменяют относительное положение вращения вставки относительно первого листа материала из первого положения, в котором первая плоскость находится под острым углом относительно второй плоскости, на второе положение, в котором первая и вторая плоскости являются по существу параллельными, при транспортировке вставки и второго листа материала.

23. Способ по п.13, при котором первый лист материала имеет толщину не более приблизительно 0,15 мм.

| Способ лечения импотенции | 1989 |

|

SU1600718A1 |

| JP 2000105093 А, 11.04.2000 | |||

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2095719C1 |

| Устройство для непрерывной отливки листового материала | 1970 |

|

SU575015A3 |

Авторы

Даты

2013-04-27—Публикация

2008-10-22—Подача