Изобретение относится к технике и способам измерения проницаемости пористых материалов, мембранным технологиям. Изобретение может быть использовано для характеризации транспорта жидкости через пористые и сплошные материалы.

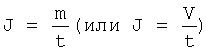

Известно, что проницаемость материалов определяют по количеству жидкости или газа, прошедшего через исследуемую среду в единицу времени. В настоящее время для определения проницаемости в основном используется объемно-весовой метод, в котором измеряется поток жидкости, прошедшей через образец при постоянном давлении [1-3], определяемый по формуле  , где m - масса (V - объем) протекшей через материал жидкости, t - время, за которое данная масса (объем) жидкости протекла через материал.

, где m - масса (V - объем) протекшей через материал жидкости, t - время, за которое данная масса (объем) жидкости протекла через материал.

Недостатком такого способа измерения проницаемости является прямое измерение объема (массы) протекающей жидкости, что при исследовании материала с низкой проницаемостью приводит к необходимости использовать образец большой площади, и проведение эксперимента в течение длительного времени (более 100 часов). Чувствительность данного метода ограничена точностью измерения массы (объема) протекшей жидкости.

Известен способ измерения проницаемости материалов в условиях объемной фильтрации (Патент RU 2181883). Способ включает измерение первоначального объема материала, размещение материала в камере с жидкостью, увеличение давления в камере для вдавливания жидкости в материал и замещение находящегося в порах материала газа. Измеряют время замещения газа жидкостью. Измеряют объем вдавленной в материал жидкости. Определяют проницаемость материала в условиях объемной фильтрации жидкости с учетом дополнительных поправок, связанных со сжимаемостью жидкости и деформируемостью материала, параметра геометрических размеров и величины объемной вязкости.

Ограничением этого способа является низкая точность определения проницаемости образцов малой массы (менее 10 мг) с удельным объемом пор менее 0,5 см3/г.

Также ограничением способа является невозможность использования смачивающих жидкостей, поскольку в условиях смачивания жидкость самопроизвольно заполняет поры образца. Также при исследовании полимерных материалов происходит их набухание (увеличение объема образца), что не позволяет определить проницаемость исходного материала.

Наиболее близким к предлагаемому изобретению (прототип) выбран способ измерения газопроницаемости материалов (AC SU 750346), согласно которому испытуемый образец помещается между рабочей и вакуумной камерами, камеры вакууммируются и обезгаживаются, после чего в рабочую камеру подают газ и изолируют ее от системы подачи газа и одновременно с регистрацией увеличения давления газа в вакуумной камере от времени регистрируют падение давления от времени в рабочей камере. По перепаду давлений и известному начальному объему газа в рабочей камере рассчитывают проницаемость материала.

Недостатком такого способа является косвенное определение объема газа, прошедшего через образец, по измеренным значениям давлений газа. Также предложенный способ реализован для определения газопроницаемости, и не используется для определения проницаемости жидкостей.

Технический результат настоящего изобретения заключается в существенном уменьшении времени исследования проницаемости образцов, возможности работы с малыми массами образцов, высокой точности измерения и определении значений проницаемости в широком диапазоне давлений, возможности исследования проницаемости смачивающих и несмачивающих материал образца жидкостей.

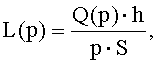

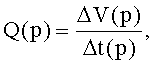

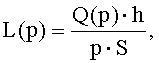

Решением указанной задачи является способ измерения проницаемости материалов, заключающийся в том, что испытуемый образец закрепляют в камере, разделяя ее на два, изолированных друг от друга, объема, объем камеры над образцом заполняют рабочей средой, увеличивают давление в среде над образцом, а после достижения заданного давления регистрируют изменение давления в среде над образцом, отличающийся тем, что: в качестве рабочей среды используют жидкость, увеличение давления осуществляют путем уменьшения внутреннего объема камеры с жидкостью до достижения заданного давления, при этом измеряют изменение внутреннего объема и давление в камере, затем, после достижения заданного давления, прекращают изменение внутреннего объема над образцом и измеряют давление в камере над образцом в течение заданного времени, проницаемость материала при заданном давлении рассчитывают по формуле:  где h - толщина образца, S - площадь контакта образца с жидкостью, р - заданное давление, Q(p) - поток жидкости через образец при давлении р рассчитывается по формуле:

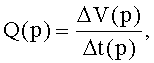

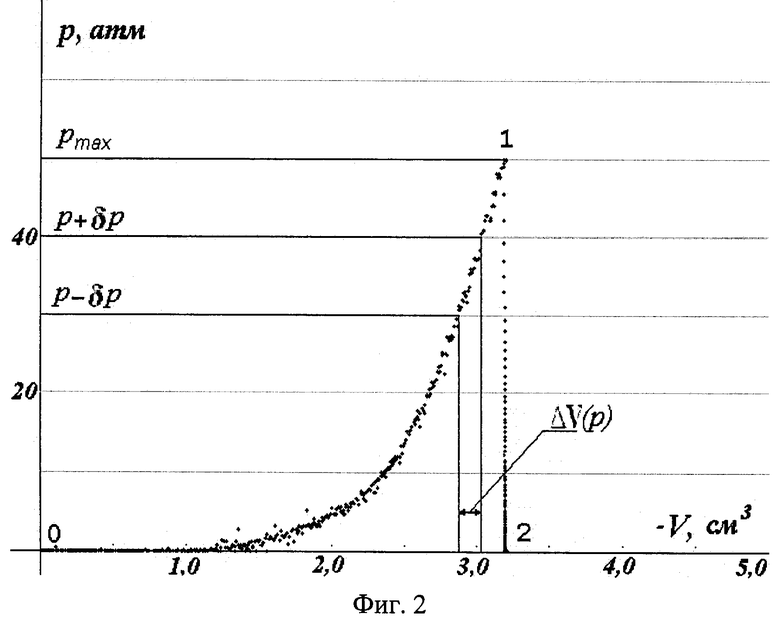

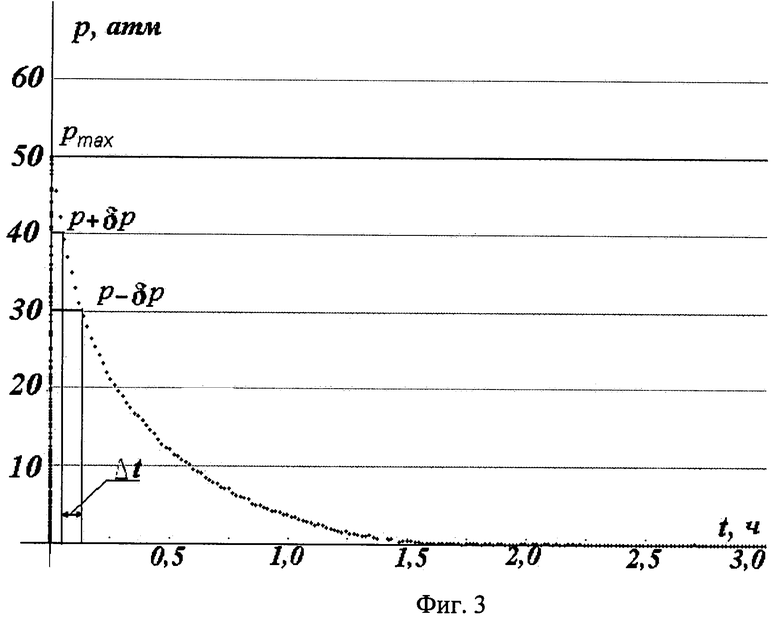

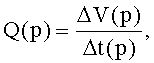

где h - толщина образца, S - площадь контакта образца с жидкостью, р - заданное давление, Q(p) - поток жидкости через образец при давлении р рассчитывается по формуле:  где ΔV(p)=V(р-δр)-V(р+δp) - изменение объема жидкости над образцом при уменьшении давления от p+δp до р-δр, δp -выбранный интервал изменения давления, Δt(p)=t(р-δр)-t(р+δp) - время, за которое давление от значения р+δр уменьшилось до значения давления p-δp.

где ΔV(p)=V(р-δр)-V(р+δp) - изменение объема жидкости над образцом при уменьшении давления от p+δp до р-δр, δp -выбранный интервал изменения давления, Δt(p)=t(р-δр)-t(р+δp) - время, за которое давление от значения р+δр уменьшилось до значения давления p-δp.

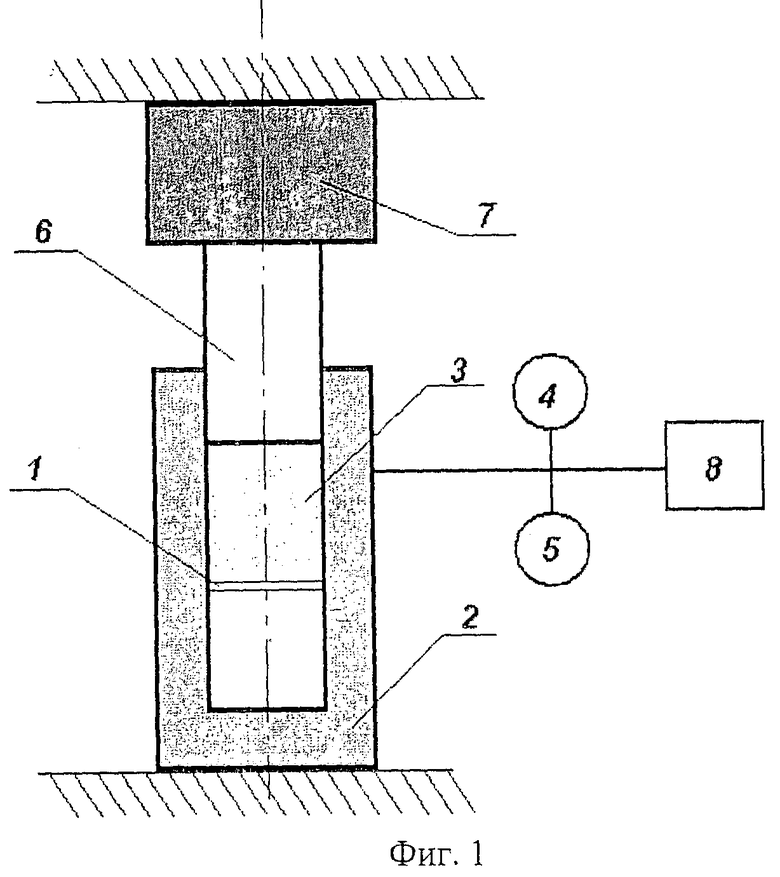

Данный способ был реализован с помощью устройства, схематично представленного на фиг.1. Устройство содержит испытуемый образец материала 1, установленный в камере 2, объем камеры над материалом заполнен рабочей жидкостью 3, датчики для измерения давления 4 и объема камеры над материалом 5, устройство для изменения объема камеры над материалом, заполненного жидкостью, состоящее из штока 6 и механизма для его перемещения 7 и ЭВМ 8.

Испытания по предлагаемому способу были проведены следующим образом.

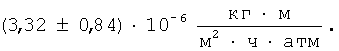

Испытуемый образец 1 закрепляют камере 2. Образец представляет собой мембрану в форме диска из поли(1-триметилсилил-1-пропин)а (ПТМСП) толщиной 26 мкм, диаметром 2 см, с открытой для контакта жидкостью 3 площадью 3,46 см2. Объем камеры над мембраной 1 заполняют рабочей жидкостью 3. В качестве жидкости 3 использовался 96% этанол в количестве 90 см3. При вводе штока 6, с помощью механизма 7, уменьшают объем камеры над мембраной 1, что приводит к увеличению давления в жидкости над мембраной. Уменьшение объема камеры над мембраной и значение давления в жидкости над мембраной регистрируются датчиками 5 и 4 и записываются в память ЭВМ 8. При достижении заданного давления в жидкости 5 МПа шток 6 фиксируется в постоянном положении и объем камеры над мембраной не изменяется. Далее, в течение заданного времени (3 часа) с заданным интервалом времени, равным 1 мин, производятся измерения значений давления в камере 2 над мембраной 1 датчиком 4 и запись значений в память ЭВМ 8. По полученным данным строятся: зависимость давления в жидкости над мембраной, представленная на фиг.2, которая состоит из участка 0-1, соответствующего уменьшению объема камеры над мембраной и увеличению давления в жидкости до максимального заданного значения, после достижения которого объем камеры не меняется - участок 1-2; зависимость давления в жидкости от времени, представленная на фиг.3. Проницаемость мембраны рассчитывается согласно изобретению с заданным изменением давления, равным 0,5 МПа, и для давлений 2 и 3 МПа было получено следующее значение проницаемости  Поскольку определить проницаемость жидкости через материал согласно прототипу не представляется возможным, была определена проницаемость аналогичного материала толщиной 28 мкм и площадью 30 см2 традиционным объемно-весовым методом. Измерения проводились в течение более 200 часов, в Учреждении Российской Академии Наук Институте Нефтехимического Синтеза им. А.В. Топчиева. Значение проницаемости в эксперименте оказалось для давления 2 и 3 МПа равно

Поскольку определить проницаемость жидкости через материал согласно прототипу не представляется возможным, была определена проницаемость аналогичного материала толщиной 28 мкм и площадью 30 см2 традиционным объемно-весовым методом. Измерения проводились в течение более 200 часов, в Учреждении Российской Академии Наук Институте Нефтехимического Синтеза им. А.В. Топчиева. Значение проницаемости в эксперименте оказалось для давления 2 и 3 МПа равно

Таким образом, значения проницаемостей исследованного образца независимыми методами совпадают, время измерения проницаемости в интервале от 2 до 3 МПа в заявленном способе по сравнению со стандартным объемно-весовым методом составляет менее 20 минут, что более чем в 400 раз меньше времени измерения в объемно-весовом методе. Количество использованного при измерении проницаемости материала, по предлагаемому способу, более чем в 10 раз меньше используемого в объемно-весовом методе.

Список использованных источников

1. Авторское свидетельство SU 1784873.

2. D.R.Machado, D.Hasson, R.Semiat, J.Membr. Sci. 163 (1) (1999) 93-102.

3. X.J.Yang, A.G.Livingstona and L.Freitas dos Santos, J. of Mem. Sci., 190, 1, 2001, 45.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПРОНИЦАЕМОСТИ | 2001 |

|

RU2181883C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПОРИСТОСТИ И СПОСОБ ИЗМЕРЕНИЯ РАСПРЕДЕЛЕНИЯ ПОР ПО РАЗМЕРАМ | 2000 |

|

RU2172942C1 |

| СПОСОБ НАНОФИЛЬТРАЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКИХ ОРГАНИЧЕСКИХ СМЕСЕЙ | 2016 |

|

RU2638661C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РЕОЛОГИЧЕСКИХ СВОЙСТВ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ, ЗАКАЧИВАЕМЫХ В НЕФТЯНЫЕ И ГАЗОВЫЕ ПЛАСТЫ | 2014 |

|

RU2572074C1 |

| АЭРОДИНАМИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ КОНДЕНСИРОВАННОЙ ФАЗЫ, УДЕЛЬНОЙ ПОВЕРХНОСТИ ТВЕРДОЙ ФАЗЫ И ПОТЕНЦИАЛА ВЛАГИ ПОРИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2537750C1 |

| АЭРОДИНАМИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ ТВЕРДОЙ ФАЗЫ, УДЕЛЬНОЙ ПОВЕРХНОСТИ КОНДЕНСИРОВАННОЙ ФАЗЫ, КОЭФФИЦИЕНТА ВЛАГОПРОВОДНОСТИ, ПОТЕНЦИАЛА ВЛАГИ ДЛЯ ОДНОРОДНЫХ ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2230308C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФАЗОВОЙ ПРОНИЦАЕМОСТИ ЖИДКОСТИ В ОБРАЗЦАХ КЕРНА ГОРНЫХ ПОРОД МЕТОДОМ ЦЕНТРИФУГИРОВАНИЯ | 2010 |

|

RU2445603C1 |

| Способ направленной разгрузки пласта | 2016 |

|

RU2645684C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2523090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2021 |

|

RU2769246C1 |

Изобретение относится к технике и способам измерения проницаемости пористых материалов, мембранным технологиям и может быть использовано для характеризации транспорта жидкости через пористые и сплошные материалы. Способ измерения проницаемости материалов заключается в том, что испытуемый образец закрепляют в камере, разделяя ее на два, изолированных друг от друга, объема. При этом объем камеры над образцом заполняют рабочей средой, увеличивают давление в среде над образцом. После достижения заданного давления регистрируют изменение давления в среде над образцом. Причем в качестве рабочей среды используют жидкость. Увеличение давления осуществляют путем уменьшения внутреннего объема камеры с жидкостью, до достижения заданного давления. При этом измеряют изменение внутреннего объема и давление в камере. Затем, после достижения заданного давления, прекращают изменение внутреннего объема над образцом и измеряют давление в камере над образцом в течение заданного времени, проницаемость материала при заданном давлении рассчитывают по формуле:

где h - толщина образца, S - площадь контакта образца с жидкостью, р - заданное давление, Q(p) - поток жидкости через образец при давлении р рассчитывается по формуле:

где ΔV(p)=V(p-δр)-V(p+δр) - изменение объема жидкости над образцом при уменьшении давления от р+δр до р-δр, δр - выбранный интервал изменения давления, Δt(р)=t(р-δр)-t(р+δр) - время, за которое давление от значения р+δр уменьшилось до значения давления р-δр.

Техническим результатом изобретения является уменьшение времени исследования проницаемости образцов, возможность работы с малыми массами образцов, высокая точность измерения и получения значений проницаемости в широком диапазоне давлений. 3 ил.

Способ измерения проницаемости материалов, заключающийся в том, что испытуемый образец закрепляют в камере, разделяя ее на два изолированных друг от друга объема, объем камеры над образцом заполняют рабочей средой, увеличивают давление в среде над образцом, а после достижения заданного давления регистрируют изменение давления в среде над образцом, отличающийся тем, что в качестве рабочей среды используют жидкость, увеличение давления осуществляют путем уменьшения внутреннего объема камеры с жидкостью, до достижения заданного давления, при этом измеряют изменение внутреннего объема и давление в камере, затем, после достижения заданного давления, прекращают изменение внутреннего объема над образцом и измеряют давление в камере над образцом в течение заданного времени, проницаемость материала при заданном давлении рассчитывают по формуле

где h - толщина образца;

S - площадь контакта образца с жидкостью;

р - заданное давление;

Q(p) - поток жидкости через образец при давлении р, рассчитывается по формуле

где ΔV(p)=V(p-δр)-V(p+δр) изменение объема жидкости над образцом при уменьшении давления от р+δр до р-δр;

δр - выбранный интервал изменения давления;

Δt(p)=t(p-δp)-t(p+δp) - время, за которое давление от значения р+δр уменьшилось до значения давления р-δр.

| Способ измерения газопроницаемости материалов | 1979 |

|

SU750346A1 |

| US 6591661 В2, 15.07.2003 | |||

| СПОСОБ ИЗМЕРЕНИЯ ПРОНИЦАЕМОСТИ | 2001 |

|

RU2181883C1 |

| US 2009229347 A1, 17.09.2009 | |||

| RU 2000125615 A, 10.10.2002 | |||

| Способ определения проницаемости материалов жидкостями и устройство для его осуществления | 1987 |

|

SU1553885A1 |

Авторы

Даты

2011-11-20—Публикация

2010-08-23—Подача