Изобретение относится к области металлургии, в частности к составам модификаторов для улучшения эксплуатационных свойств отливок из жаропрочных сплавов, применяемых для изготовления инструмента горячей обработки заготовок из высокопрочных сталей и сплавов.

Известно применение в качестве модификаторов дисперсных тугоплавких соединений: окислов, карбидов, нитридов и боридов (Бабаскин Ю.З. Структура и свойства литой стали. Киев: Наукова Думка. - 1980).

Основными недостатками их применения являются плохое смачивание частиц расплавом, быстрое окисление, низкая модифицирующая способность.

Наиболее близким по технической сущности и достигаемому эффекту является модификатор (Авт. св. СССР №616325, Кл. С22С 30/00, 1978), содержащий 15-30 вес.% карбида бора и 70-85 вес.% карбида кремния. Данный модификатор предназначен для приготовления ковкого чугуна.

Недостатком этого модификатора в отливках из жаропрочных сплавов является низкая модифицирующая способность, обусловленная высокой растворимостью в расплавленном никеле карбида кремния с образованием твердых растворов силицидов (Композиционные материалы на никелевой основе. Портной К.И., Бабич Б.Н., Светлов И.Л. М. - «Металлургия», 1979. - С.55).

Вследствие этого модификатор не обеспечивает улучшение характеристик структуры и свойств, в частности длительной прочности жаропрочного сплава.

Задачей данного изобретения являются повышение длительной прочности и износостойкости жаропрочных сплавов при температуре выше 800° для увеличения ресурса работы инструмента горячей обработки заготовок из высокопрочных сталей и сплавов.

Указанная задача достигается тем, что модификатор, содержащий дисперсные частицы карбида бора, дополнительно содержит диборид титана и хром при следующем соотношении в мас.%: карбид бора - 50-70, диборид титана - 20-40, хром - остальное. В модификаторе используются синтетические частицы тугоплавких соединений размером не более 1-3 мкм.

Бор широко применяется как легирующий элемент в жаропрочных сплавах. В то же время высокая твердость карбида бора (40×103 МН/м2), практически полное отсутствие пластической деформации и низкая смачиваемость обуславливает высокую хрупкость и склонность к горячим трещинам литого металла.

Поэтому целесообразно использовать комплексное модифицирование сплава, для чего необходимо вводить другие тугоплавкие соединения в таких количествах, которые не приводили бы к охрупчиванию и обеспечивали отсутствие горячих трещин в отливках при обеспечении достаточно высокой длительной прочности.

С этой целью использовали диборид титана, который обуславливает сравнительно низкую твердость и относительно высокую вязкость, а с другой стороны, хорошо смачивается расплавом.

Хром обладает высокой растворимостью в никелевых расплавах и вводится как вещество-протектор, предохраняющее частицы тугоплавких соединений от коагуляции и растворения.

Модификатор готовят методом прессования смеси ультрадисперсных тугоплавких частиц и порошка хрома в брикет при давлении 500-700 МПа.

В качестве компонентов используют порошки карбида бора (ТУ 6-09-668-76), диборида титана (ТУ 6-09-03-7-75) и технически чистого хрома.

При вводе в жидкий металл брикета между частицами и веществом-протектором происходит химическое взаимодействие, формирующее защитную оболочку. Реакция начинается при растворении протектора и идет в условиях концентрационного пересыщения плакирующего вещества в зоне протекания реакции.

Проверку эффективности действия предложенного модификатора проводили при электрошлаковом кокильном литье заготовок массой 10 кг из сплава ЭП-202 (ХН67 ВМТЮ).

Металл накапливали в медной гарнисажной водоохлаждаемой плавильной емкости электрошлаковым способом. После окончания процесса накопления металла в расплав вводили модификатор в количестве 0,3 мас.%. Температура расплава при модифицировании 1650°С. Для обеспечения равномерности распределения добавок в сплаве модификатор вводили за 3-5 мин до слива расплава в кокиль. Из полученных отливок изготавливали темплеты для металлографического анализа. После закалки с 1170°С и старения при 850°С изготавливались образцы для испытаний на длительную прочность. Длительную прочность оценивали при испытании стандартных образцов с диаметром рабочей зоны 5 мм на универсальной машине ДСТ-500 при температуре 850°С и нагрузке 200 МПа.

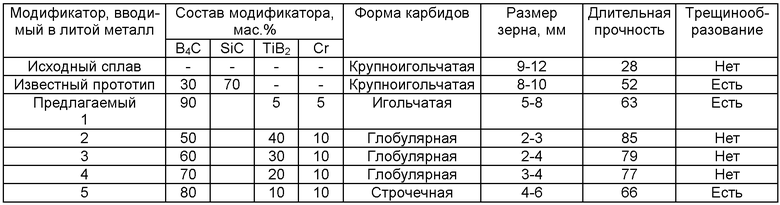

Структурные характеристики и эксплуатационные свойства литого металла без модифицирования и с модифицированием известным и предложенным модификатором приведены в таблице.

Как видно из данных, приведенных в таблице, предложенный модификатор составов 2-4 при отсутствии трещинообразования по сравнению с известным в 1,4-1,6 раза повышает длительную прочность сплава ЭП-202, что связано с более эффективным его влиянием на структуру литого металла. Большая степень измельчения макрозерна предложенным модификатором свидетельствует об увеличении зародышеобразующей активности частиц карбида бора и дибрида титана, что косвенно указывает на снижение растворимости частиц и одновременное повышение их адгезии к расплаву в случае присутствия хрома в качестве протектора. Хром, адсорбируясь на поверхности частиц, образует сложные карбиды и бориды, которые и контролируют процессы растворения, смачиваемости и, в конечном итоге, зародышеобразование на поверхности частиц. При этом образование карбидов может происходить на ранних стадиях кристаллизации модифицируемого металла. Благоприятное влияние модификатора на структуру и морфологию карбидной фазы имеет место при соотношении компонентов в мас.%: карбид бора - 50-70, диборид титана-20-40, хром - остальное.

При иных соотношениях компонентов повышение длительной прочности незначительно, а вероятность образования горячих трещин увеличивается.

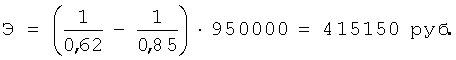

Модифицирование сплава ЭП-202 предложенным модификатором позволяет получить в электрошлаковых отливках значения длительной прочности, близкие к уровню, соответствующему кованому металлу (ТУ 14-1-588-73). Это дает возможность изготавливать инструмент горячего деформирования электрошлаковым литьем вместо горячей ковки. По опытным данным коэффициент использования металла при изготовлении протяжки типа «роговой сердечник» из поковок сплава ЭП-202 составляет 0,62, а электрошлаковым литьем - 0,85.

При стоимости 1 т металла 950000 руб. экономический эффект получения только за счет снижения расхода металла на изготовления 1 т деталей типа «роговой сердечник» составит:

С учетом снижения трудоемкости изготовления заготовок и деталей из них, освобождения кузнечно-прессового оборудования и т.п. экономический эффект будет еще более значительным.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР | 2006 |

|

RU2337167C2 |

| МОДИФИКАТОР | 2020 |

|

RU2751503C1 |

| МОДИФИКАТОР ДЛЯ СТАЛЕЙ И СПЛАВОВ | 2010 |

|

RU2443794C2 |

| МОДИФИКАТОР ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2608011C1 |

| Модификатор для жаропрочных никельхромовых сплавов | 2019 |

|

RU2706922C1 |

| МОДИФИКАТОР | 2020 |

|

RU2739042C1 |

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2011 |

|

RU2528488C2 |

| Способ модифицирования жаропрочных никельхромовых сплавов | 2021 |

|

RU2762442C1 |

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2010 |

|

RU2447176C2 |

| Способ модифицирования жаропрочных никелевых сплавов | 2016 |

|

RU2632365C1 |

Изобретение относится к области металлургии, в частности к составам модификаторов для улучшения эксплуатационных свойств отливок из жаропрочных сплавов. Модификатор содержит дисперсные частицы карбида бора, диборида титана и хром при следующем соотношении в мас.%: карбид бора 50-70, диборид титана 20-40, хром - остальное. В составе модификатора используют синтетические частицы тугоплавких соединений размером не более 1-3 мкм. Изобретение обеспечивает повышение длительной прочности при температуре выше 800°С, износостойкости и ресурса работы отливок из жаропрочных сплавов, предназначенных для изготовления инструмента горячей обработки заготовок из высокопрочных сталей и сплавов. 1 табл.

Модификатор для жаропрочных сплавов, содержащий дисперсные частицы карбида бора, отличающийся тем, что он дополнительно содержит частицы диборида титана и хром при следующем соотношении, в мас.%:

| Модификатор для стали | 1987 |

|

SU1497260A1 |

| Модификатор ковкого чугуна | 1975 |

|

SU616325A1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР | 2006 |

|

RU2316609C1 |

| МОДИФИКАТОР ДЛЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1990 |

|

RU2024641C1 |

| Датчик измерения скорости детонации | 2023 |

|

RU2823913C1 |

Авторы

Даты

2011-11-27—Публикация

2010-01-19—Подача