Настоящее изобретение относится к фильтрующему устройству для фильтрации содержащей твердые вещества текучей среды, причем фильтрующее устройство включает в себя фильтр обратной промывки и промывочный трубопровод, через который во время фазы обратной промывки подаваемая противотоком текучая среда может быть подана из фильтра обратной промывки в устройство последующей обработки.

Такие фильтрующие устройства известны из уровня техники.

В известных фильтрующих устройствах такого рода подаваемая противотоком текучая среда во время фазы обратной промывки, с одной стороны, и собравшиеся в фильтре обратной промывки грубые загрязнения, с другой стороны, подаются по отводящим трубам в приемный резервуар.

В основу данного изобретения положена задача создать фильтрующее устройство вышеуказанного типа, в котором упрощено удаление загрязнений из фильтра обратной промывки.

В предлагаемом фильтрующем устройстве с признаками ограничительной части п.1 формулы изобретения эта задача решается за счет того, что фильтр обратной промывки имеет выпуск грубых загрязнений, который соединен с промывочным трубопроводом так, что грубые загрязнения, попавшие в промывочный трубопровод через выпуск грубых загрязнений, во время фазы обратной промывки могут быть поданы в устройство последующей обработки вместе с подаваемой противотоком текучей средой, причем выгрузка грубых загрязнений из фильтра обратной промывки в промывочный трубопровод осуществляется при нахождении фильтра обратной промывки в фазе фильтрации, к фильтру обратной промывки подключен промывочный трубопровод для поступления в него подаваемой противотоком текучей среды при нахождении фильтра обратной промывки в фазе обратной промывки, и выпуск грубых загрязнений выполнен с возможностью перекрытия посредством клапана грубых загрязнений при нахождении фильтра обратной промывки в фазе обратной промывки.

Таким образом, в предлагаемом решении промывочный трубопровод для подаваемой противотоком на фазе обратной промывки текучей среды и выпуск грубых загрязнений для удаления грубых загрязнений из фильтра обратной промывки связаны между собой таким образом, что подаваемая противотоком текучая среда и грубые загрязнения от места соединения выпуска грубых загрязнений и промывочного трубопровода подаются через общий трубопровод в устройство последующей обработки. За счет того что на фазе обратной промывки грубые загрязнения находятся в канале подаваемой противотоком из фильтра обратной промывки текучей среды, накопившиеся грубые загрязнения простым и эффективным способом транспортируются к устройству последующей обработки без необходимости подвода для этого дополнительной текучей среды.

За счет этого явно сокращается потребление текучей среды фильтрующего устройства.

Предлагаемое фильтрующее устройство подходит, прежде всего, для применения в очистных сооружениях с водными очистителями, маслами и/или эмульсиями.

Твердые вещества, содержащиеся в подлежащей фильтрации жидкой среде, могут содержать, прежде всего, ферромагнитные твердые вещества.

В предпочтительном варианте осуществления изобретения предусмотрено, что выпуск грубых загрязнений выходит в расположенный по существу горизонтально участок промывочного трубопровода. В этом случае этот участок образует коллектор грубых загрязнений фильтрующего устройства.

Чтобы фаза обратной промывки фильтра обратной промывки всегда начиналась в тот момент, когда в сборном резервуаре грубых загрязнений фильтрующего устройства собралось определенное количество грубых загрязнений, может быть предусмотрено, что фильтрующее устройство включает в себя датчик, посредством которого возможно определение уровня заполнения коллектора грубых загрязнений в выпуске грубых загрязнений и/или в промывочном трубопроводе. Такой датчик может быть, прежде всего, выполнен в виде металлического датчика.

Промывочный трубопровод может иметь клапан обратной промывки, который расположен выше по направлению потока от выхода выпуска грубых загрязнений.

Кроме того, промывочный трубопровод может иметь разгрузочный клапан, который расположен ниже по направлению потока от выхода выпуска грубых загрязнений и, тем самым, закрывает или открывает доступ к устройству последующей обработки.

В предпочтительном варианте осуществления изобретения фильтр обратной промывки выполнен в виде автоматического фильтра обратной промывки, фаза обратной промывки которого начинается автоматически, когда емкость содержания загрязнений фильтрующего элемента фильтра обратной промывки исчерпана и/или когда в сборном резервуаре грубых загрязнений собралось определенное количество грубых загрязнений.

Устройство последующей обработки для последующей обработки и очистки подаваемой противотоком текучей среды с содержащимися в ней загрязнениями, прежде всего, с содержащимися в ней грубыми загрязнениями, может включать в себя, прежде всего, седиментационную установку и/или отделитель твердых веществ.

Еще одна задача, положенная в основу данного изобретения заключается в том, чтобы создать способ фильтрации для фильтрования содержащей твердые вещества среды посредством фильтра обратной промывки, который упрощает удаление загрязнений из фильтра обратной промывки.

Эта задача согласно изобретению решается посредством способа фильтрации для фильтрования содержащей твердые вещества среды посредством фильтра обратной промывки, который включает в себя следующие шаги:

- выгрузка грубых загрязнений из фильтра обратной промывки через выпуск грубых загрязнений в промывочный трубопровод при нахождении фильтра обратной промывки в фазе фильтрации;

- обратная промывка фильтра обратной промывки и подача подаваемой противотоком текучей среды из фильтра обратной промывки вместе со скопившимися в промывочном трубопроводе грубыми загрязнениями в устройство последующей обработки при нахождении фильтра обратной промывки в фазе обратной промывки,

при этом выпуск грубых загрязнений во время фазы обратной промывки закрывают посредством клапана грубых загрязнений.

За счет того что в предлагаемом способе грубые загрязнения из фильтра обратной промывки поступают в устройство последующей обработки вместе с подаваемой противотоком текучей средой, грубые загрязнения очень эффективным способом транспортируются в устройство последующей обработки без необходимости подачи для этого дополнительной текучей среды.

В одном предпочтительном варианте осуществления предлагаемого способа фильтрации уровень заполнения коллектора грубых загрязнений в выпуске грубых загрязнений и/или в промывочном трубопроводе может определяться посредством датчика, в качестве которого предпочтительно использовать металлический датчик.

Далее, промывочный трубопровод во время фазы фильтрации может закрываться посредством клапана обратной промывки, расположенного выше по потоку от выхода выпуска грубых загрязнений в промывочный трубопровод.

Кроме того, во время фазы фильтрации промывочный трубопровод может перекрываться посредством разгрузочного клапана, расположенного ниже по потоку относительно выхода выпуска грубых загрязнений в промывочный трубопровод.

Наконец, фильтр обратной промывки можно промывать противотоком автоматически, когда превышается заданный перепад давлений между грязевой и чистой стороной фильтра обратной промывки и/или регистрируется максимальный заданный уровень заполнения сборного пространства грубых загрязнений в промывочном трубопроводе.

Дальнейшие признаки и преимущества изобретения являются предметом нижеследующего описания и графического представления примера осуществления изобретения.

На чертежах показаны:

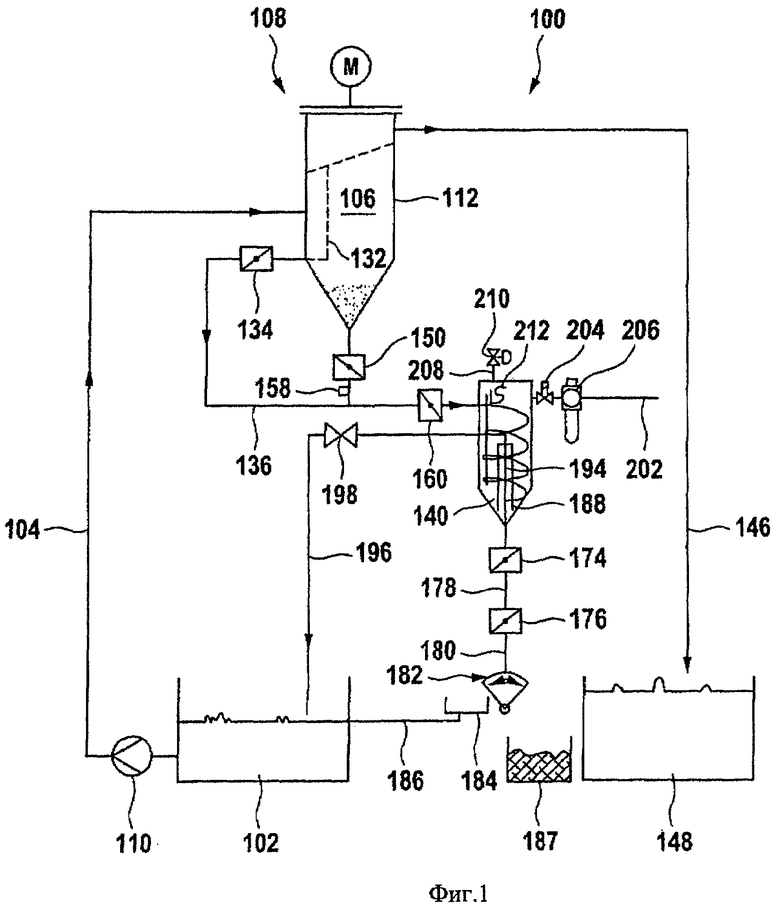

Фиг.1 - схематическое представление фильтрующего устройства для фильтрования текучей среды, содержащей твердые вещества;

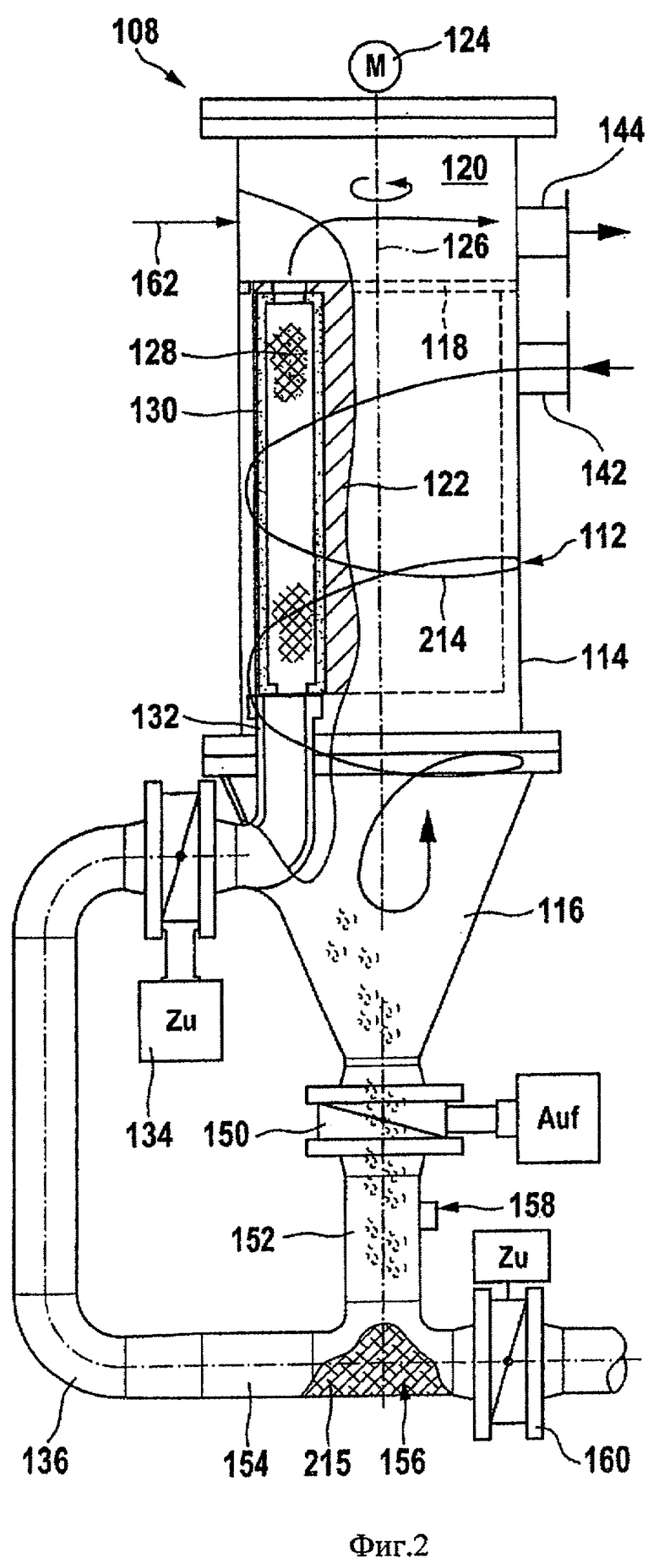

Фиг.2 - вид сбоку на частичный разрез фильтра обратной промывки с выпускным отверстием грубых загрязнений и промывочным трубопроводом фильтрующего устройства из фиг.1 при нахождении фильтра обратной промывки в фазе фильтрации;

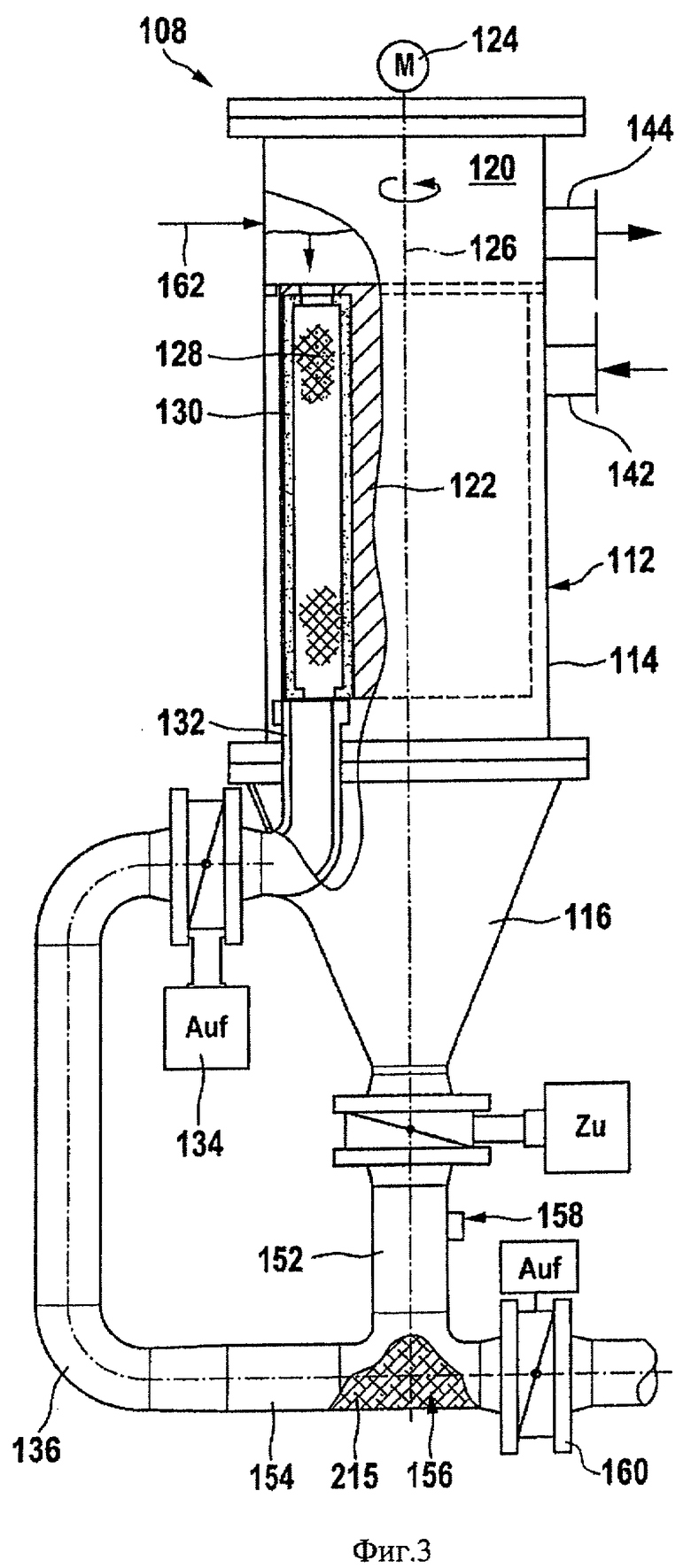

Фиг.3 - соответствующее фиг.2 изображение фильтра обратной промывки с выпускным отверстием грубых загрязнений и промывочным трубопроводом при нахождении фильтра обратной промывки в фазе фильтрации;

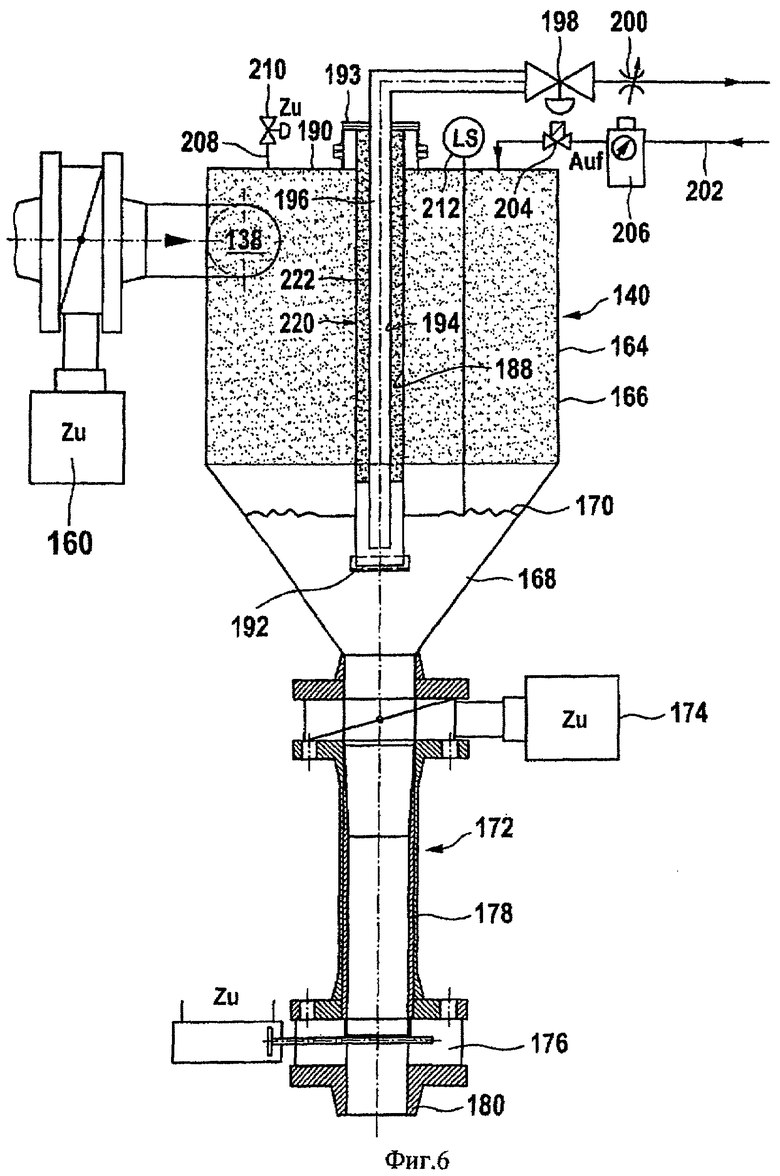

Фиг.4 - схематический вид сбоку на частичный разрез седиментационной установки фильтрующего устройства из фиг.1 во время фазы седиментации седиментационной установки;

Фиг.5 - соответствующее фиг.4 изображение седиментационной установки во время фазы седиментации и стадии выпуска чистой фазы седиментационной установки;

Фиг.6 - соответствующее фиг.5 изображение седиментационной установки в конце стадии выпуска чистой фазы седиментационной установки; и

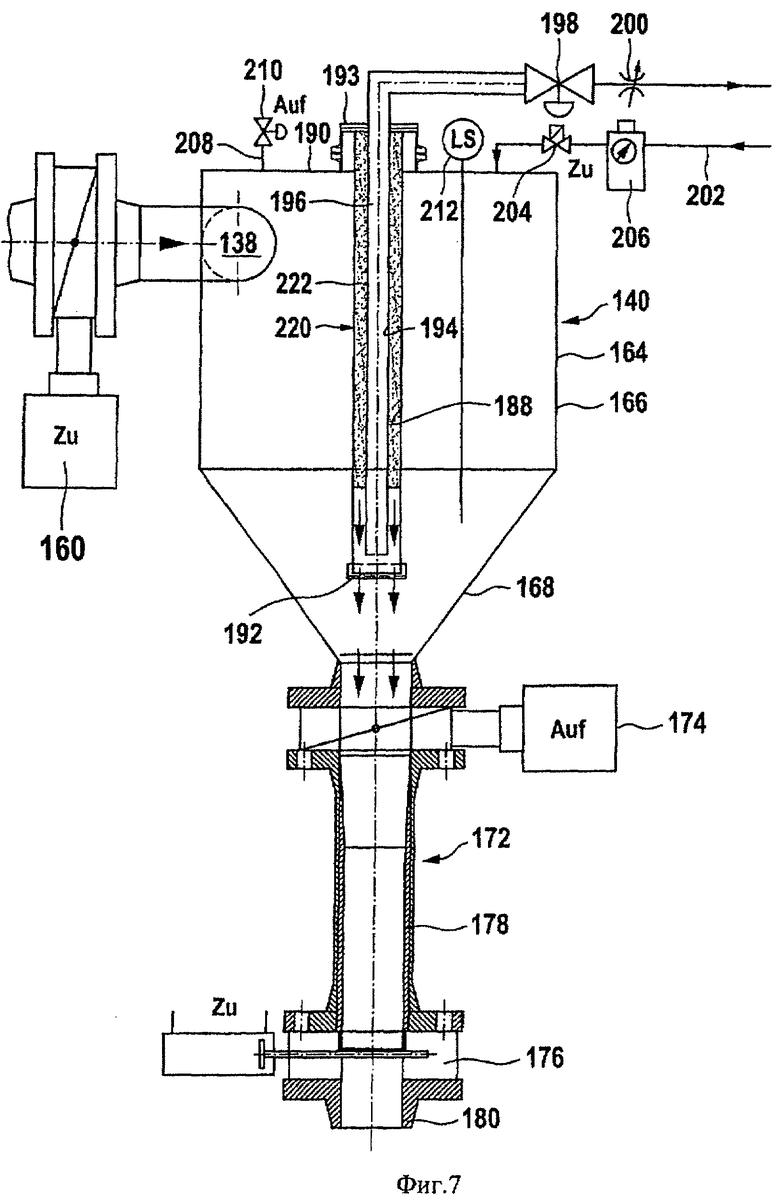

Фиг.7 - соответствующее фиг.6 изображение седиментационной установки во время фазы фильтрования через сетчатый фильтр седиментационной установки.

Одинаковые или функционально эквивалентные элементы обозначены на всех фигурах одинаковыми ссылочными позициями.

Представленное на фиг.1-7, обозначенное в целом как 100, фильтрующее устройство для фильтрования содержащей твердые вещества текучей среды, например водного очистителя, масла или эмульсии, включает в себя грязевой резервуар 102 для вмещения предназначенной для фильтрации среды, который связан посредством подводящего трубопровода 104 фильтра с пространством 106 грязевой стороны фильтра 108 обратной промывки.

В подводящем трубопроводе 104 фильтра расположен насос 110 фильтра для транспортировки предназначенной для фильтрации среды из грязевого резервуара 102 к фильтру 108 обратной промывки.

Устройство фильтра108 обратной промывки в деталях видно на фиг.2 и 3.

Фильтр 108 обратной промывки включает в себя корпус 112 фильтра с по существу цилиндрическим верхним участком 114 и с присоединяющимся снизу к верхнему участку 114 конически сужающимся вниз нижним участком 116.

Верхний участок 114 корпуса 112 фильтра разделен горизонтальной перегородкой 118 на находящееся выше перегородки 118, расположенное со стороны фильтрата пространство 120, и находящееся ниже перегородки 118, расположенное с грязевой стороны пространство 106, причем к расположенному с грязевой стороны пространству 106 фильтра 108 обратной промывки также относится внутреннее пространство нижнего участка 116 корпуса 112 фильтра.

Кроме того, в корпусе 112 фильтра расположен патрон 122 фильтра, который посредством двигателя 124 может вращаться вокруг вертикальной оси 126 вращения и содержит несколько фильтрующих элементов 128, которые за счет вращения патрона 122 фильтра вокруг оси 126 вращения могут перемещаться друг за другом в фильтровальную камеру 130 фильтра 108 обратной промывки.

Со стороны фильтрата каждый находящийся в фильтровальной камере 130 фильтрующий элемент 128 связан, с одной стороны, с расположенным со стороны фильтрата пространством 120 корпуса 112 фильтра, а с другой стороны, с промывочным трубопроводом 132, который ведет от фильтровальной камеры 130 к клапану 134 обратной промывки. Клапан 134 обратной промывки далее подключен к промывочному трубопроводу 136, который ведет от фильтра 108 обратной промывки к впуску 138 текучей среды (см. фиг.4) седиментационного резервуара 140.

Находящийся с грязевой стороны подводящий трубопровод 142 фильтра 108 обратной промывки, выходящий в расположенное с грязевой стороны пространство 106, присоединен к подводящему трубопроводу 104 фильтра.

Находящийся со стороны фильтрата обратный трубопровод 144 фильтра обратной промывки 108, введенный в расположенное со стороны фильтрата пространство 120 корпуса 112 фильтра, соединен посредством обратного трубопровода 146 фильтра (см. фиг.1) с чистым резервуаром 148 для приема отфильтрованной среды.

Кроме того, в расположенное со стороны фильтрата пространство 120 корпуса 112 фильтра входит подводящий трубопровод 162 сжатого воздуха, который связан с источником сжатого воздуха (не представленном на чертеже).

Конически сужающийся нижний участок 116 корпуса 112 фильтра на своем нижнем конце может быть перекрыт посредством клапана 150 грубых загрязнений.

Клапан 150 грубых загрязнений далее соединен через вертикально проходящий трубопровод 152 грубых загрязнений с промывочным трубопроводом 136, причем трубопровод 152 грубых загрязнений, служащий в качестве выпускного отверстия грубых загрязнений, нижним концом выходит в расположенный по существу горизонтально участок 154 промывочного трубопровода 136 так, что в промывочном трубопроводе 136 в области входа трубопровода 152 грубых загрязнений образуется коллектор 156 для грубых загрязнений.

На трубопроводе 152 грубых загрязнений расположен металлический датчик 158 для определения уровня грубых загрязнений в трубопроводе 152 грубых загрязнений или в промывочном трубопроводе 136.

Вверх по потоку от коллектора 156 грубых загрязнений в промывочном трубопроводе 136 расположен разгрузочный клапан 160 обратной промывки, посредством которого может перекрываться доступ к детально представленному на фиг.4-7 седиментационному резервуару 140.

Седиментационный резервуар 140 включает в себя корпус 164 резервуара с по существу цилиндрическим верхним участком 166 и присоединяющимся снизу к верхнему участку 166 нижним, конически сужающимся вниз участком 168.

В верхний участок 166 корпуса 164 резервуара через впуск 138 текучей среды входит промывочный трубопровод 136, а именно над уровнем 170 текучей среды в седиментационном резервуаре 140.

Нижний конец конически сужающегося участка 168 седиментационного резервуара 140 входит в перепускное устройство, обозначенное в целое как 172, которое включает в себя примыкающий к седиментационному резервуару 140 верхний перепускной клапан 174, образующий нижний затвор перепускного устройства 172 нижний перепускной клапан 176 и расположенную между верхним перепускным клапаном 174 и нижним перепускным клапаном 176 перепускную камеру 178, внутреннее пространство которой образует область для сбора осадка.

Нижний перепускной клапан 176 может быть выполнен, прежде всего, в виде золотникового клапана.

Нижний перепускной клапан 176 далее соединен через седиментационный отводящий трубопровод 180 с впуском отделителя 182 твердых веществ (см. фиг.1).

Отделитель 182 твердых веществ служит для того, чтобы отделять содержащуюся в осадке из перепускной камеры 178 остаточную текучую среду от доли твердых веществ осадка.

Отделитель 182 твердых веществ может быть, прежде всего, сконструирован и функционировать таким же образом, как описанный в WO 2004/041438 А1 магнитный отделитель твердых веществ. В связи с этим в отношении структуры и способа функционирования такого отделителя твердых веществ делается прямая ссылка на WO 2004/041438 А1.

От выпуска 184 текучей среды отделителя 182 твердых веществ обратный трубопровод для остаточной жидкости 186 ведет к грязевому резервуару 102.

Отделенная в отделителе 182 твердых веществ от остаточной жидкости доля твердых веществ осадка поступает из перепускной камеры 178 в сборный резервуар 187 твердых веществ.

Помимо этого, в седиментационном резервуаре 140 по существу посередине расположена промывочная труба 188, которая простирается вдоль по существу вертикальной оси трубы насквозь через крышку 190 седиментационного резервуара 140 в его внутреннем пространстве до нижнего участка 168 корпуса 164 резервуара и там, в распложенном ниже уровня 170 текучей среды месте, входит во внутреннее пространство седиментационного резервуара 140.

Входное отверстие промывочной трубы 188 с ее нижнего конца закрыто сетчатым фильтром 192.

Верхний конец промывочный трубы 188 закрыт уплотнительной пластиной 193.

Внутри промывочный трубы 188 проходит расположенный коаксиально по отношению к промывочный трубе 188 начальный участок 194 сливного трубопровода 196 чистой фазы, который проходит через уплотнительную пластину 193 и ведет от седиментационного резервуара 140 к грязевому резервуару 102 (см. фиг.1).

В сливном трубопроводе 196 чистой фазы расположены запорный клапан 198 и регулятор потока 200.

В расположенную над уровнем 170 текучей среды часть внутреннего пространства сегментационного резервуара 140 далее входит подводящий трубопровод 202 сжатого воздуха, в котором расположены пневмоклапан 204 и регулятор 206 давления.

Подводящий трубопровод 202 сжатого воздуха связан с (не показанным на чертеже) источником сжатого воздуха.

Далее, в расположенную над уровнем 170 текучей среды часть внутреннего пространства сегментационного резервуара 140 вводится вентиляционный трубопровод 208, в который встроен вентиляционный клапан 210 так, что внутреннее пространство сегментационного резервуара 140 при открытом вентиляционном клапане 210 может вентилироваться воздухом окружающей среды.

Кроме того, сегментационный резервуар 140 оснащен зондом 212 уровня для определения уровня 170 текучей среды внутри сегментационного резервуара 140.

Вышеописанное фильтрующее устройство 100 функционирует следующим образом.

В грязевом резервуаре 102 собирается смешанная с подлежащими фильтрации твердыми веществами жидкая среда, например водное жидкое моющее средство, масло или эмульсия.

Из грязевого резервуара 102 подлежащая фильтрации среда посредством насоса 110 фильтра поступает в расположенное с грязевой стороны пространство 106 фильтра 108 обратной промывки.

Как видно из фиг.2, подводящий трубопровод 142 фильтра обратной промывки 108 проходит по существу по касательной к внутренней ограничительной стенке корпуса 112 фильтра так, что предназначенная для фильтрации среда перемещается через внутреннее пространство корпуса 112 фильтра по спиралеобразной траектории 214.

При поступлении подлежащей фильтрации среды в фильтр 108 обратной промывки тяжелые частицы загрязнения оседают вниз через открытый клапан 150 грубых загрязнений и трубопровод 152 грубых загрязнений в коллектор 156 грубых загрязнений в промывочном трубопроводе 136, где вследствие этого при нахождении фильтра 108 обратной промывки в фазе фильтрации образуется скопление грубых загрязнений 215 (см. фиг.2).

Во время этой представленной на фиг.2 фазы фильтрации фильтра 108 обратной промывки клапан 134 обратной промывки и разгрузочный клапан 160 обратной промывки закрыты.

Подлежащая фильтрации среда из расположенного с грязевой стороны пространства 106 фильтра 108 обратной промывки через находящийся в фильтровальной камере 130 фильтрующий элемент 128 подается в расположенное со стороны фильтрата пространство 120 фильтра 108 обратной промывки.

Из расположенного со стороны фильтрата пространства 120 фильтра 108 обратной промывки фильтрат поступает через обратный трубопровод 146 фильтра в чистый резервуар 148.

При прохождении через фильтрующий элемент 128 тонкие частицы твердого вещества в соответствии с тонкостью фильтрации фильтрующего элемента 128 удерживаются между грязевой и чистой стороной фильтрующего элемента 128.

Когда максимальная емкость впитывания загрязнений фильтрующего элемента 128 исчерпана, начинается представленная на фиг.3 фаза обратной промывки фильтра 108 обратной промывки для регенерации фильтрующего элемента 128, то есть обратная промывка фильтруемой среды посредством сжатого воздуха по направлению от чистой стороны к грязевой.

Для этого процесса обратной промывки клапан 150 грубых загрязнений закрывается, а разгрузочный клапан 160 обратной промывки в промывочном трубопроводе 136 открывается.

Затем кратковременно открывается клапан 134 обратной промывки, и на расположенное со стороны фильтрата пространство 120 фильтра 108 обратной промывки посредством подвода 162 сжатого воздуха подается сжатый воздух, за счет чего фильтрат из расположенного со стороны фильтрата пространства 120 фильтра 108 обратной промывки посредством сжатого воздуха промывают через фильтрующую среду фильтрующего элемента 128 назад в расположенное с грязевой стороны пространство 106 фильтра 108 обратной промывки, оттуда в промывочный трубопровод 132 и оттуда через открытый клапан 134 обратной промывки - в промывочный трубопровод 136.

Вместе с используемым в качестве среды промывки фильтратом в промывочный трубопровод 136 также поступают отделяющиеся в процессе обратной промывки фильтрующего элемента 128 загрязнения.

Подаваемая противотоком текучая среда поступает также через коллектор 156 грубых загрязнений и вымывает собравшиеся там грубые загрязнения через открытый разгрузочный клапан 160 обратной промывки в седиментационный резервуар 140.

Разгрузочный клапан 160 обратной промывки во время каждой фазы обратной промывки открыт в течение некого промежутка времени, например примерно от 1 до 3 с.

Фаза обратной промывки фильтра 108 обратной промывки заканчивается за счет закрытия клапана 134 обратной промывки и разгрузочного клапана 160 обратной промывки, а также повторного открытия клапана 150 грубых загрязнений, после чего начинается новая фаза фильтрации фильтра 108 обратной промывки.

Фаза обратной промывки фильтра 108 обратной промывки может быть запущена, если металлический датчик 158 на трубопроводе 152 грубых загрязнений определит максимальный уровень заполнения грубыми загрязнениями трубопровода 152 грубых загрязнений.

В качестве альтернативы или в дополнение к этому фаза обратной промывки фильтра 108 обратной промывки может быть начата, когда дифференциальное давление между грязевой и чистой стороной фильтрующего элемента 128 превысит максимальную величину.

Подготовка промываемой на фазе обратной промывки текучей среды происходит в представленном на фиг.4-7 седиментационном резервуаре 140.

Как видно из фиг.4, впуск 138 текучей среды расположен по существу по касательной к внутренней стенке корпуса 164 резервуара так, что подаваемая противотоком текучая среда поступает во внутреннее пространство седиментационного резервуара 140 по спиралеобразной траектории 216.

В седиментационном резервуаре 140 осаждаются содержащиеся в подаваемой противотоком текучей среде твердые вещества (грубые загрязнения и загрязнения, вымываемые противотоком из фильтрующего элемента 128) и поступают через открытый верхний перепускной клапан 174 в перепускную камеру 178, которая перекрыта снизу посредством закрытого нижнего перепускного клапана 176.

В перепускной камере 178 образуется скопление 218 осадков.

Тем самым, седиментационный резервуар 140 и перепускное устройство 172 вместе образуют седиментационную установку фильтрующего устройства 100.

Во время этой представленной на фиг.4 седиментационной фазы запорный клапан 198 в сливном трубопроводе 196 чистой фазы, пневмоклапан 204 в подводящем трубопроводе сжатого воздуха 202 и вентиляционный клапан 210 в вентиляционном трубопроводе 208 закрыты.

За счет подачи из промывочного трубопровода 136 подаваемой противотоком текучей фазы во время этой седиментационной фазы повышается уровень 170 текучей фазы в седиментационном резервуаре 140.

По истечении заданного времени седиментации верхний перепускной клапан 174 закрывается.

Затем во внутреннее пространство седиментационного резервуара 140 подается сжатый воздух при избыточном давлении, например около 0,3 бар, контролируемый открытием пневмоклапана 204.

Далее в сливном трубопроводе 196 чистой фазы открывается запорный клапан 198, за счет чего содержащаяся во внутреннем пространстве седиментационного резервуара 140 жидкость без примеси твердых веществ (чистая фаза) нагнетается через сетчатый фильтр 192 на нижнем конце промывочный трубы 188 в сливной трубопровод 196 чистой фазы и через сливной трубопровод 196 чистой фазы отводится назад в грязевой резервуар 102.

При этом также повышается уровень чистой фазы в камере 220 воздушной подушки, ограниченной снаружи промывочный трубой 188 и внутри начальным участком 194 сливного трубопровода 196 чистой фазы, так что заполняющая верхнюю область камеры 220 воздушной подушки воздушная подушка 222 сжимается до тех пор, пока в ней не будет достигнуто повышенное давление, например около 0,3 бар, при котором сжатый воздух поступает во внутреннее пространство седиментационного резервуара 140.

Во время этой разгрузочной стадии чистой фазы, начало и конец которой представлены на фиг.5 и соответственно фиг.6, уровень 170 текучей жидкости на разгрузочной стадии чистой фазы седиментационного резервуара 140 падает до тех пор, пока не будет достигнут представленный на фиг.6 заданный минимальный уровень, который определяется посредством зонда 212 уровня.

Во время этой разгрузочной стадии чистой фазы перепускная камера 178 опорожняется за счет открытия нижнего перепускного клапана 176 так, что собравшийся в перепускной камере 178 осадок, который содержит долю твердого материала и остаточную жидкость, поступает через седиментационный отводящий трубопровод 180 в отделитель 182 твердых веществ.

После опорожнения перепускной камеры 178 нижний перепускной клапан 176 снова закрывается (см. фиг.6).

В отделителе 182 твердых веществ доля твердых веществ отделяется от остаточной жидкости. Остаточная жидкость поступает через обратный трубопровод 186 для остаточной жидкости в грязевой резервуар 102. Доля твердых веществ поступает в сборный резервуар твердых веществ 187 и оттуда отправляется на дальнейшую обработку или утилизацию.

После достижения минимального уровня 170 жидкости в седиментационном резервуаре 140 пневмоклапан 204 в подводящем трубопроводе 202 сжатого воздуха и запорный клапан 198 в сливном трубопроводе чистой фазы 196 закрываются.

Затем вентиляционный клапан 210 и верхний перепускной клапан 174 одновременно открываются так, что находящийся в нижней области камеры 220 воздушной подушки столбик жидкости моментально уравновешивается.

В связи с этим находящаяся в верхней области камеры 220 воздушной подушки сжатая воздушная подушка 222 моментально расширяется вниз, в результате чего находящаяся в области промывочный трубы 188 жидкость нагнетается через сетчатый фильтр 192 в нижний участок 168 корпуса 164 фильтра и при этом отделяет от сетчатого фильтра 192 собравшиеся на сетчатом фильтре 192 загрязнения и уносит их с собой.

Таким образом, отделенные от сетчатого фильтра 192 загрязнения через открытый верхний перепускной клапан 174 оседают вниз в перепускную камеру 178.

Таким образом, завершается представленная на фиг.7 фаза очистки сетчатого фильтра.

Следующая седиментационная фаза седиментационного резервуара 140 начинается при следующем открытии разгрузочного клапана 160 обратной промывки (см. фиг.4), то есть на следующей фазе обратной промывки фильтра 108 обратной промывки.

При альтернативном варианте осуществления вышеописанного фильтрующего устройства 100 сливной трубопровод 196 чистой фазы от седиментационного резервуара 140 ведет не в грязевой резервуар 102, а в чистый резервуар 148.

В остальном этот альтернативный вариант осуществления фильтрующего устройства 100 в отношении структуры и способа функционирования соответствует вышеописанному фильтрующему устройству 100.

Изобретение относится к фильтрующему устройству для фильтрации содержащей твердые вещества текучей среды. Фильтрующее устройство включает в себя фильтр (108) обратной промывки и промывочный трубопровод (136), через который подаваемая противотоком во время фазы обратной промывки текучая среда может быть подана из фильтра (108) обратной промывки в устройство последующей обработки. Фильтр (108) имеет выпуск грубых загрязнений, который соединен с промывочным трубопроводом (136). Выгрузка грубых загрязнений из фильтра (108) в промывочный трубопровод (136) осуществляется при нахождении фильтра обратной промывки в фазе фильтрации. Грубые загрязнения (215), попавшие в промывочный трубопровод (136) через выпуск грубых загрязнений во время фазы обратной промывки, могут быть поданы в устройство последующей обработки вместе с подаваемой противотоком текучей средой. Выпуск грубых загрязнений выполнен с возможностью перекрытия посредством клапана (150) грубых загрязнений при нахождении фильтра (108) в фазе обратной промывки. Технический результат: упрощение удаления загрязнений из фильтра обратной промывки, создание простого и эффективного способа транспортирования загрязнений к устройству последующей обработки без необходимости подвода для этого дополнительной текучей среды. 2 н. и 11 з.п. ф-лы, 7 ил.

1. Фильтрующее устройство для фильтрации, содержащей твердые вещества текучей среды, включающее в себя фильтр (108) обратной промывки и промывочный трубопровод (136), через который подаваемая противотоком во время фазы обратной промывки текучая среда может быть подана из фильтра (108) обратной промывки в устройство последующей обработки, отличающееся тем, что фильтр (108) обратной промывки имеет выпуск грубых загрязнений, который соединен с промывочным трубопроводом (136) так, что грубые загрязнения (215), попавшие в промывочный трубопровод (136) через выпуск грубых загрязнений во время фазы обратной промывки, могут быть поданы в устройство последующей обработки вместе с подаваемой противотоком текучей средой, причем:

- выгрузка грубых загрязнений из фильтра (108) обратной промывки в промывочный трубопровод (136) осуществляется при нахождении фильтра обратной промывки в фазе фильтрации,

- к фильтру (108) обратной промывки подключен промывочный трубопровод (136) для поступления в него подаваемой противотоком текучей среды при нахождении фильтра (108) обратной промывки в фазе обратной промывки,

- выпуск грубых загрязнений выполнен с возможностью перекрытия посредством клапана (150) грубых загрязнений при нахождении фильтра (108) обратной промывки в фазе обратной промывки.

2. Фильтрующее устройство по п.1, отличающееся тем, что выпуск грубых загрязнений выходит в расположенный, по существу, горизонтально участок (154) промывочного трубопровода (136).

3. Фильтрующее устройство по п.1, отличающееся тем, что фильтрующее устройство (100) включает в себя датчик (158), посредством которого возможно определение уровня заполнения коллектора (156) грубых загрязнений в выпуске грубых загрязнений и/или в промывочном трубопроводе (136).

4. Фильтрующее устройство по п.3, отличающееся тем, что датчик выполнен в виде металлического датчика (158).

5. Фильтрующее устройство по п.1, отличающееся тем, что промывочный трубопровод (136) имеет клапан (134) обратной промывки, который расположен выше по направлению потока от выхода выпуска грубых загрязнений.

6. Фильтрующее устройство по п.1, отличающееся тем, что промывочный трубопровод (136) имеет разгрузочный клапан (160), который расположен ниже по направлению потока от выхода выпуска грубых загрязнений.

7. Фильтрующее устройство по п.1, отличающееся тем, что фильтр (108) обратной промывки выполнен в виде автоматического фильтра обратной промывки.

8. Способ фильтрации для фильтрации, содержащей твердые вещества текучей среды, посредством фильтра (108) обратной промывки, включающий в себя следующие шаги:

- выгрузка грубых загрязнений из фильтра (108) обратной промывки через выпуск грубых загрязнений в промывочный трубопровод (136) при нахождении фильтра (108) обратной промывки в фазе фильтрации,

- обратная промывка фильтра (108) обратной промывки и подача подаваемой противотоком текучей среды из фильтра (108) обратной промывки вместе со скопившимися в промывочном трубопроводе (136) грубыми загрязнениями в устройство последующей обработки при нахождении фильтра (108) обратной промывки в фазе обратной промывки, причем выпуск грубых загрязнений во время фазы обратной промывки закрывают посредством клапана (150) грубых загрязнений.

9. Способ фильтрации по п.8, отличающийся тем, что уровень заполнения коллектора (156) грубых загрязнений в выпуске грубых загрязнений и/или в промывочном трубопроводе (136) определяют посредством датчика.

10. Способ фильтрации по п.9, отличающийся тем, что уровень заполнения коллектора (156) грубых загрязнений определяют посредством металлического датчика (158).

11. Способ фильтрации по п.8, отличающийся тем, что промывочный трубопровод (136) во время фазы фильтрации закрывают посредством клапана (134) обратной промывки, расположенного выше по потоку от выхода выпуска грубых загрязнений в промывочный трубопровод (136).

12. Способ фильтрации по п.8, отличающийся тем, что во время фазы фильтрации промывочный трубопровод (136) перекрывают посредством разгрузочного клапана (160), расположенного ниже по потоку относительно выхода выпуска грубых загрязнений в промывочный трубопровод (136).

13. Способ фильтрации по п.8, отличающийся тем, что фильтр (108) обратной промывки промывают противотоком автоматически, когда превышается заданный перепад давлений между грязевой и чистой стороной фильтра (108) обратной промывки и/или регистрируется максимальный заданный уровень заполнения сборного пространства (156) грубых загрязнений в промывочном трубопроводе (136).

| ЕР 1306118 A1, 02.05.2003 | |||

| DE 19803083 A1, 29.07.1999 | |||

| US 3637079 A, 25.01.1972 | |||

| US 4089781 A, 16.05.1978 | |||

| Фильтр для очистки жидкости | 1990 |

|

SU1813513A1 |

| Фильтр | 1978 |

|

SU1047379A3 |

| DE 7725489 U1, 11.05.1978. | |||

Авторы

Даты

2011-12-10—Публикация

2007-02-23—Подача