Настоящее изобретение относится к полимеру на основе ортоэфира, используемому для расслоения водно-нефтяных эмульсий, и способу приготовления этих соединений. В большей особенности, данное изобретение относится к вышеупомянутым полимерам, которые используются в качестве деэмульгаторов (также называемых расслаивателями эмульсий) для эмульсий, содержащих воду в сырой нефти, и ферментативного процесса. Некоторые из этих соединений до этого не были описаны.

Уровень техники изобретения

Сырую нефть добывают из геологических формаций, которые могут содержать различные количества воды. Содержание воды, как правило, варьируется как между добычными скважинами, так и в течение продолжительного времени использования одной и той же добычной скважины. Вода и сырая нефть по своей природе не смешиваются и, как правило, находятся в разных фазах в геологической формации, содержащей нефть. Однако, во время добычи нефти, неизбежным является и то, что параллельно с производством нефти также добывается и вода. Так как сырая нефть и вода транспортируются через систему трубопроводов и оборудование, то они способны перемешиваться между собой, в особенности в тех местах, где разрежается давление. Это энергичное перемешивание совместно с происходящим природным эмульгированием соединений в сырой нефти может привести к образованию достаточно устойчивых эмульсий. Природные свойства этих эмульсий могут варьироваться достаточно широко в зависимости от состава сырой нефти, способа производства и т.д.

С точки зрения экономических причин и причин материально-технического обеспечения, в такой же мере и требований к проводимым операциям по добыче сырья, в отличие от его переработки, производства конечных продуктов (нефтепереработки и т. д.), очень важным является отделение воды от производимой нефти, причем осуществляемое настолько быстро и в полном объеме, как только это возможно выполнить сразу же на месте добычи нефти. Это разделение серьезно осложняется вышеотмеченным эмульгированием, которое происходит предварительно до этапа отделения. Традиционно как физические, так и химические способы используются для быстрого разделения этих эмульсий в разделительном оборудовании.

В большинстве случаев прибавление органических химических веществ ("деэмульгаторов") используется либо как единственный способ, либо в комбинации с физическими способами. Деэмульгаторы могут быть использованы в качестве единичных соединений, но из-за большого варьирования природных свойств эмульсий вода-в-сырой нефти смешивание деэмульгаторов в большинстве случаев применяется для достижения наивысшей, насколько это возможно, технической производительности в каждом единичном случае.

Типы обычно используемых деэмульгаторов включают, главным образом, неионные окись этиленовые/окись пропиленовые блоксополимеры (полигликоли), алкоксилаты алкилфенол-формальдегидной смолы и алкоксилаты на основе эпоксидной смолы. (См. ссылку "Something Old, Something New: A Discussion about Demulsifiers", T. G. Balson, pp. 226-238, esp. pp. 232-236 in Proceedings of the Chemistry in the Oil Industry VIII Symposium", 3-5 November 2003, Manchester, UK, published by The Royal Society of Chemistry, UK.)

Некоторые примеры патентных публикаций, относящихся к деэмульгаторам, приведены ниже.

В US 3835060 приведено, что общепринятые деэмульгаторы включают, например, полиоксиалкиленгликоль и полиоксиэтилен-полиоксипропиленовые блоксополимеры.

В US 5401439 раскрыты нефтяные деэмульгаторы, содержащие в своем составе алкоксилат алкилфенол-формальдегидной смолы, спирт, бисфенол или амин, в которых алкоксилат имеет полидисперсность, по крайней мере, 1,7.

В US 2004/0266973-А1 описывается использование алкоксилированного алкилфенол-арилальдегидного полимера для разделения эмульсий “вода-в-масле”, в особенности эмульсий “вода в сырой нефти”, и в US 2005/0080221-А1 описывается использование алкоксилированного алкилфенол-формальдегид-диаминового полимера для той же самой цели.

В US 3903006 раскрыта жидкость для перемещения под гидравлическим давлением, состоящая из или включающая в свой состав синтетический ортоэфир. Ортоэфир сам является жидкостью для перемещения под гидравлическим давлением, либо присутствует только в незначительных количествах, в качестве водного поглотителя; то есть ортоэфир удаляет незначительные количества воды (влаги), которая присутствует в жидкости посредством того, что принимает участие в химической реакции с водой.

В течение нескольких лет предпринимались значительные усилия для использования преимущественно безопасных для окружающей среды химических веществ в различных областях. Это в том числе касается и случая использования в нефтедобывающей области производства химических веществ, включая деэмульгаторы, в особенности это относится к их использованию при проведении глубоководной добычи нефти. Используемые в настоящий момент деэмульгаторы обладают в большинстве биологической устойчивостью, то есть они проявляют очень низкую способность биоразлагаемости. Таким образом, существуют огромная необходимость в создании новых деэмульгаторов с подходящим профилем способности биоразлагаться в сочетании с низкой экотоксичностью по отношению к окружающей среде и с хорошими техническими показателями.

Таким образом, целью настоящего изобретения является обеспечение новых эффективных деэмульгаторов для расслаивания эмульсий вода-в-масле. В дополнение к этому, указанные деэмульгаторы должны также обладать улучшенным профилем способности к биоразлаемости по сравнению с ранее отмеченными стандартными типами деэмульгаторов и проявлять низкую экотоксичность по отношению к окружающей среде.

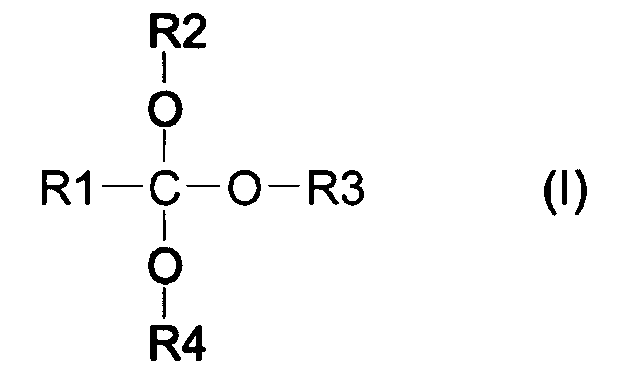

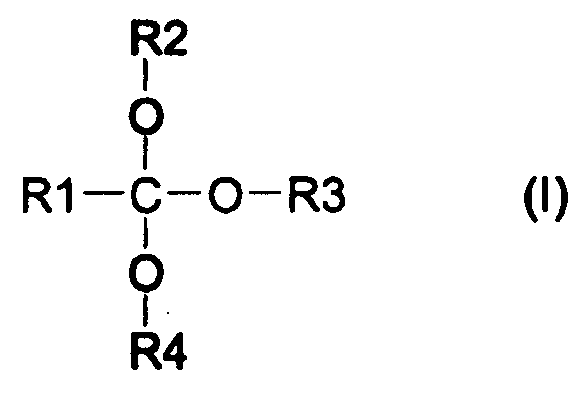

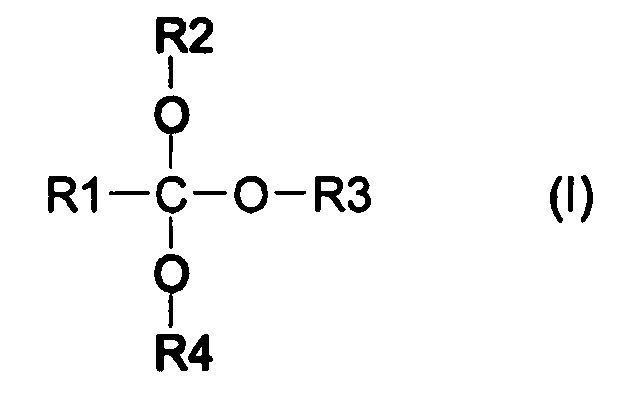

Неожиданно обнаружено, что полимер на основе ортоэфира, имеющего общую формулу:

в которой R1 является водородом или гидрокарбильной группой с 1-4 атомами углерода, R2, R3 и R4 являются, независимо, группами, содержащими в своем составе С3-С4, предпочтительно С3, оксиалкиленовые группы и/или оксиэтиленовые группы в любом порядке, предпочтительно в блоках, предпочтительно как с оксиэтиленовыми группами, так и с С3-С4 оксиалкиленовыми группами, которые присутствуют, и конечную группу Y, которой, независимо, является водород, гидрокарбильную группу с 1-30, предпочтительно с 1-8, более предпочтительно с 1-6, и наиболее предпочтительно с 1-4 атомами углерода, группу -(CH2)zNR5R6 или -(CH2)zN+R5R6R7, в которой каждый из R5, R6 и R7 является, независимо, алкильной группой с 1-22 атомами углерода или -CH2CH2OH, и z составляет 2 или 3; конечной группой Y предпочтительно является H или гидрокарбильная группа, в том случае, если, по крайней мере, одна из групп R2, R3 и R4 содержит в своем составе, по крайней мере, один блок, по крайней мере, в среднем 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода, и при условии, что если Y является водородом, то тогда, по крайней мере, одна оксиэтиленовая или оксиалкиленовая группа присоединена к Y; или ди-, или поликонденсатом полимера через свободные гидроксильные группы в R2, R3 или R4, является превосходным деэмульгатором для водно-/нефтяных эмульсий, и в то же время обладает улучшенной способностью биоразлагаться по сравнению с соединениями из предшествующего уровня техники.

В первом варианте осуществления R1 является водородом или гидрокарбильной группой с 1-4 атомами углерода, R2, R3 и R4 являются, независимо, группой -(A)n(CH2CH2O)mY или -(CH2CH2O)m(A)nY, в которых каждый А является, независимо, оксиалкиленовой группой с 3-4, предпочтительно с 3 атомами углерода, n и m составляют усредненное и независимое значение от 0-100, предпочтительно 1-100, более предпочтительно 2-100, еще более предпочтительно 3-100, и еще более предпочтительно от 5-100, и наиболее предпочтительно 10-100, при условии, что, по крайней мере, одна из групп R2, R3, и R4 содержит в своем составе, по крайней мере, один блок, по крайней мере, в среднем 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода, и каждый Y является, независимо, водородом, гидрокарбильной группой с 1-30, предпочтительно с 1-8, более предпочтительно с 1-6, и наиболее предпочтительно с 1-4 атомами углерода, группой -(CH2)zNR5R6 или -(CH2)zN+R5R6R7, в которой каждый из R5, R6, и R7 является, независимо, алкильной группой с 1-22 атомами углерода или -CH2CH2OH, и z составляет 2 или 3; Y предпочтительно является водородом или гидрокарбильной группой; в том случае, если Y является водород, то, по крайней мере, один из n и m составляет 1-100, или ди- или поликонденсат полимера через свободные гидроксильные группы в R2, R3 или R4.

В другом варианте осуществления суммарное количество всех n в полимере составляет 10-1200 и, по крайней мере, одна из групп R2, R3 и R4 содержит в своем составе, по крайней мере, один блок с 6-20 оксиалкиленовыми группами с 3-4 атомами углерода. Блоки, содержащие в своем составе оксиалкиленовые группы с 4 атомами углерода, могут быть получены с использованием либо окиси бутилена, в каждом случае блоки состоят из разветвленных оксиалкиленовых групп, либо политетрагидрофурана, в котором оксиалкиленовые группы являются линейными. Блоки (А)n и (CH2CH2O)m могут быть прибавлены в любом порядке, но предпочтительнее, когда блок (А)n является закрывающим по отношению к ортоэфирной связи по сравнению с блоком (CH2CH2O)m.

В еще одном другом варианте осуществления, полимером на основе ортоэфира, который используется в качестве деэмульгатора для водно-/нефтяных эмульсий, является продукт, в котором R1 является водородом, (А)n является блоком (CH2CH2CH2CH2O)n, Y является водородом, и m составляет, по крайней мере, 3; предпочтительно, ортоэфиром является ди- или поликонденсат полимера через свободные гидроксильные группы в R2, R3 или R4.

Количество оксиэтиленовых групп в полимере на основе ортоэфира предпочтительно составляет 40-85%, более предпочтительно 50-75%, по массе от суммарной молекулярной массе. На заключительном этапе синтеза каждый произведенный продукт будет смесью большого количества молекулярных разновидностей. Это приводит к очень широкому разбросу в молекулярных массах, наиболее низкие массы составляют приблизительно 600, более предпочтительно приблизительно 1000, и наибольшие молекулярные массы составляют приблизительно 100000.

Масса полимера с усредненной молекулярной массой (Mw) предпочтительно составляет, по крайней мере, 1500, более предпочтительно, по крайней мере, 2000 и не больше чем 40000, более предпочтительно не более чем 30000.

В еще одном варианте осуществления, полимером на основе ортоэфира, который используется в качестве деэмульгатора для водно-/нефтяных эмульсий, является продукт, в котором R1 является водородом, А является оксиалкиленовой группой с 3 атомами углерода и Y является водородом и в котором количество оксиэтиленовых групп составляет 50-75% по массе от суммарной молекулярной массы, диапазон разброса молекулярной массы составляет 1000-100000, и масса полимера с усредненной молекулярной массой (Mw) составляет 2000-30000.

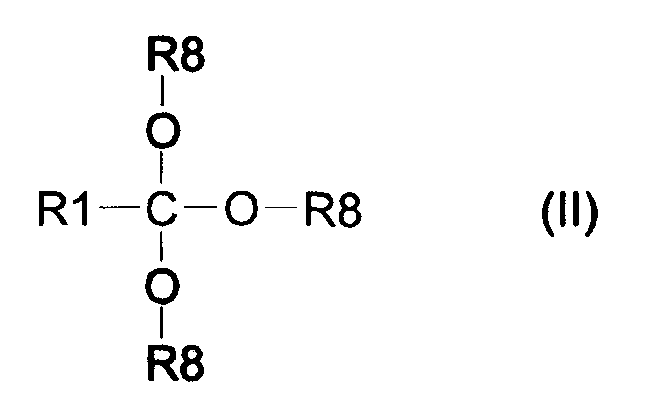

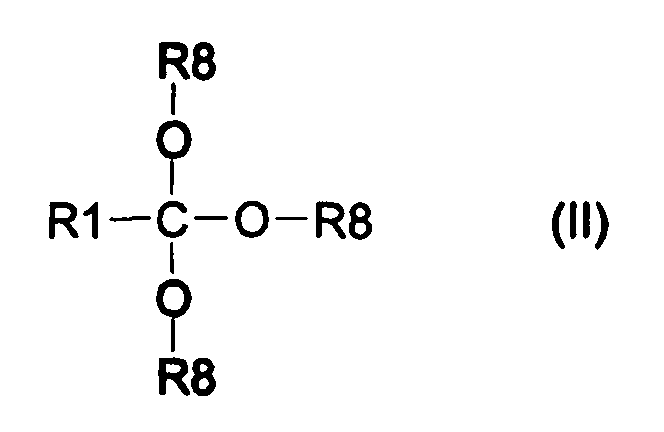

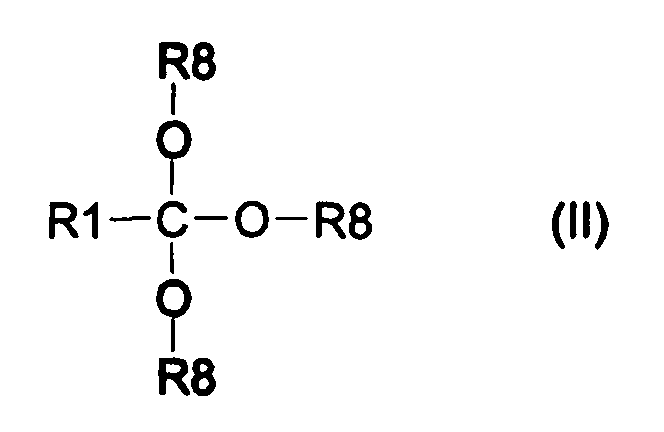

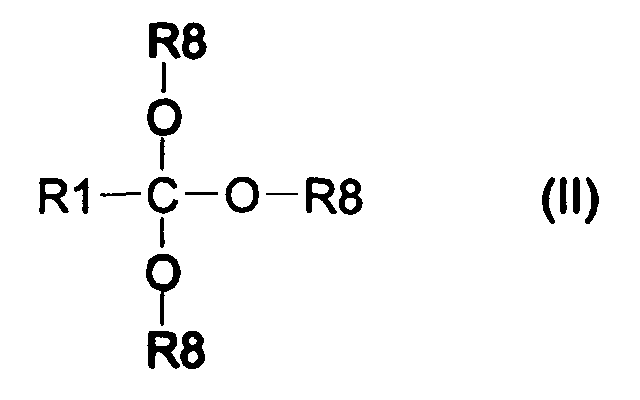

Полимеры на основе ортоэфира (I) могут быть произведены посредством взаимодействия ортоэфира с общей формулой:

в которой R1 имеет то же самое обозначение, как и выше, и R8 является гидрокарбильной группой с 1-4 атомами углерода, в один или несколько этапов, с реактантами, содержащими в своем составе С3-С4, предпочтительно С3, оксиалкиленовые группы и/или оксиэтиленовые группы в любом порядке, предпочтительно в блоках, конечную группу Y, которой является H, или гидрокарбильную группу с 1-30 атомами углерода, и одну гидроксильную группу в другом конце молекулы, здесь обозначается в качестве реактантов, имеющих формулу HO(A)n(CH2CH2O)mY, и/или R5R6N(CH2)zOH или R5R6R7N+(CH2)zOH, в которых обозначения n, m, Y, z, R5, R6, и R7 имеют те же самые обозначения, как и выше. Реакция осуществляется при извлечении, предпочтительно посредством выпаривания, соединений со свободными гидроксильными группами формулы R8OH. Как предполагают продукты с формулой (I), содержащие в своем составе группу -(CH2)zN+R5R6R7, предпочтительно получают посредством кватернизации продукта ортоэфира, содержащего в своем составе группу -(CH2)zNR5R6 c алкилирующим агентом R7-X, в котором R7 является С1-С4 алкильной группой и Х является любым общепринятым источником анионов четвертичной соли аммонийного соединения, например, атомом галогена или OSO3CH3.

Так как способ используется для производства полимеров на основе ортоэфира, то следует понимать, что формула (I) только представляет усредненную молекулу ортоэфира и что специфические индивидуальные разновидности могут иметь структуру, отличную от формулы (I). Для каждой исходной молекулы ортоэфира существуют три позиции, которые могут замещаться реактантами. Если, например, 2 моля HO(A)n(CH2CH2O)mY и 1 моль R5R6N(CH2)zOH прибавить к исходному ортоэфиру, то это приведет к получению некоторых молекул, в которых одна из R8 групп заместится на -(A)n(CH2CH2O)mY и две из R8 групп заместятся на -(CH2)zNR5R6, некоторые молекулы, в которых две из R8 групп заместятся на -(A)n(CH2CH2O)mY и одна из R8 групп заместится на -(CH2)zNR5R6, некоторые молекулы, в которых все три группы R8 заместятся на -(A)n(CH2CH2O)mY, и некоторые молекулы, в которых все три группы R8 заместятся на -(CH2)zNR5R6. Полученный в результате проведенной реакции описанный выше продукт, таким образом, является смесью нескольких компонентов, но усредненная молекула будет ортоэфиром, в котором две из групп R8 замещены на -(A)n(CH2CH2O)mY и одна из групп R8 замещена на -(CH2)zNR5R6.

Вышеупомянутый способ был описан в деталях в патентной публикации EP-B 909286, EP-B 1042266 и WO 03/018534. Следует отметить, что продукты настоящего изобретения отличаются от продуктов, описанных в прошлой публикации, тем, что образующееся вещество должно содержать, по крайней мере, один блок, по крайней мере, в среднем 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода.

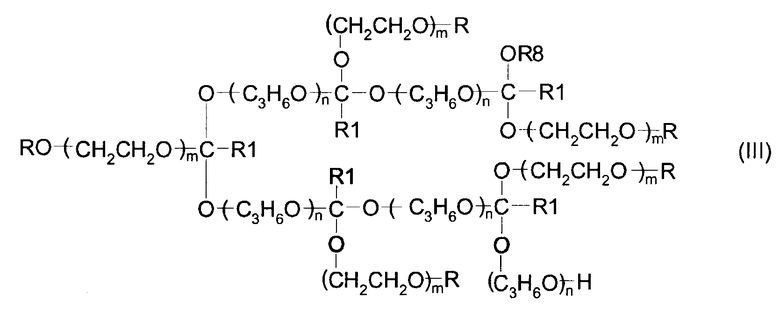

Однако, в том случае, если соединение ортоэфира содержит в своем составе свободные гидроксильные группы, то есть когда Y является H, то тогда некоторые молекулы ортоэфира могут конденсироваться в полимерные структуры, имеющие высокую молекулярную массу. В формуле (I) демонстрируется усредненное индивидуальное соединение ортоэфира, но формула (I) также символизирует и полимерные структуры, которые могут быть получены в результате конденсации некоторых молекул ортоэфира, имеющих свободные гидроксильные группы. В качестве примера такая полимерная структура приведена ниже. В приведенной структуре пять молекул ортоэфира вступают в реакцию совместно с образованием поликонденсата через свободные гидроксильные группы индивидуальных молекул ортоэфира. Для того чтобы получить эту структуру, ортоэфир, приведенный на формуле (II), может быть подвергнут взаимодействию с полипропиленгликолем (PPG) и этоксилатным спиртом с формулой RO(CH2CH2O)mH, в которой R является гидрокарбильной группой, имеющей 1-30 атомов углерода. Полученный в результате полимер (III) может, кроме того, взаимодействовать с большим количеством молекул ортоэфира до тех пор, пока не останется одна концевая гидроксильная группа в левой части молекулы. Обозначения R1, R8, m и n имеют те же самые обозначения, как указывается выше.

Из вышесказанного очевидным является то, что в тех случаях, когда ортоэфир (II) вступает в реакцию с соединениями, имеющими две гидроксильных группы, как например, PPG или PEG, то тогда две молекулы ортоэфира, представленного на формуле (II), могут вступать в реакцию с вышеупомянутой PPG или PEG молекулой, и, следовательно, соотношения между (II) и PPG или PEG могут варьироваться в пределах широкого диапазона для того, чтобы получить продукты, имеющие сильно различающиеся молекулярные массы. Кроме того, существует возможность остановить реакцию при определенной степени конденсации посредством прекращения нагревания и удаления R8OH, за которыми следует нейтрализация кислотного катализатора.

Другим возможным способом получения продуктов с формулой (I), в которых Y является H и n и m составляют 1-100, является проведение реакции ортоэфира с общей формулой (II) с реактантами, имеющими формулу HO(A)nY, в которой Y является водородом, и после этого полученное промежуточное соединение подвергают взаимодействию с ∑m молями окиси этилена. Последняя реакция предпочтительно катализируется посредством щелочных катализаторов, предпочтительно гидроокиси щелочного металла, например, NaOH или KOH, или алкоголята щелочного металла, например, NaOCH3 или KOCH3. До тех пор, пока ортоэфир будет перегруппировываться в кислых условиях, использование кислотного катализатора является менее предпочтительным для этапа этоксилирования. Реакцию этоксилирования проводят, используя способ, который хорошо известен в данной области техники. Также возможным является проведение реакции ортоэфира, представленного формулой (II) с реагентом HO(CH2CH2O)mY, в котором Y является водородом, и затем полученное промежуточное соединение подвергают взаимодействию с ∑n молями окиси алкилена, имеющей 3-4 атома углерода с использованием щелочного катализатора. Также условия для проведения, например, реакции алкоксилирования хорошо известны среднему специалисту в данной области техники.

Где бы не обсуждалась степень алкоксилирования, количественные характеристики относятся к молярным усредненным значениям. Следовательно, все значения m и n, относящиеся к вышеупомянутым и впредь указывающимся, а также значения о и р, на которые ссылаются ниже, являются молярными усредненными значениями.

Этоксилирование ортоэфиров, которые не содержат никаких гидроксильных групп, раскрыты в US 2867667. В этом способе в качестве катализатора используется трехфтористое соединение бора, и реакция осуществляется при окружающей температуре 0°С или ниже из-за чувствительности ортоэфира по отношению к катализатору при высоких температурах.

Некоторые из полимеров на основе ортоэфиров являются новыми, и изобретение также относится непосредственно к этим соединениям как к самим по себе.

Таким образом, изобретение относится к полимеру на основе ортоэфира в соответствии с формулой (I), в которой R1 является водородом или гидрокарбильной группой с 1-4 атомами углерода, R2 является группой, включающей С3-С4, предпочтительно С3, оксиалкиленовые группы и/или оксиэтиленовые группы в любом порядке, предпочтительно в блоках, конечную группу Y, которой является водород, или гидрокарбильную группу с 1-4 атомами углерода, R4 является группой -(A)о(CH2CH2O)pZ или -(CH2CH2O)р(A)oZ, в которой Z является гидрокарбильной группой с 5-30 атомами углерода, каждой А является, независимо, оксиалкиленовая группа с 3-4 атомами углерода, о является значением от 0-100, предпочтительно 0-5, и р является усредненным значением, по крайней мере, 1, предпочтительно, по крайней мере, 5, и не более 100, предпочтительно не более 20, или группу -(CH2)zNR5R6 или -(CH2)zN+R5R6R7, в которой R5, R6 и R7 являются, независимо, алкильной группой с 1-22 атомами углерода или -CH2CH2OH, и z составляет 2 или 3, и R3 выбирается из группы R2, R4, и гидрокарбильной группы с 1-4 атомами углерода, и при условии, что, по крайней мере, одна из групп R2, R3 и R4 включает, по крайней мере, один блок, по крайней мере, 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода, или ди- или поликонденсат полимера через свободные гидроксильные группы в R2 или R3.

Способ производства полимера или смеси полимеров, как определено выше, включает один или несколько этапов осуществления реакции ортоэфира, имеющего общую формулу (II), в которой R1 имеет то же самое обозначение, как и выше, и R8 является гидрокарбильной группой с 1-4 атомами углерода, с реактантами, содержащими в своем составе С3-С4, предпочтительно С3, оксиалкиленовые группы и/или оксиэтиленовые группы в любом порядке, предпочтительно в блоках, конечную группу Y, которой является H, или гидрокарбильную группу с 1-4 атомами углерода, и одну гидроксильную группу в другом конце молекулы, HO(A)o(CH2CH2O)pZ, HO(CH2CH2O)р(A)oZ, в которых А, о, р и Z имеют те же самые обозначения, как и выше, и R5R6N(CH2)zOH или R5R6R7N+(CH2)zOH, в которых обозначения z, R5, R6, и R7 имеют те же самые обозначения, как и выше, при извлечении выделенных со свободными гидроксильными группами соединений формулы R8OH, или в качестве альтернативного варианта, получение полимера на основе ортоэфира, в котором R4 является группой -(CH2)zN+R5R6R7, посредством кватернизации полимера на основе ортоэфира, в котором R4 является -(CH2)zNR5R6 c алкилирующим агентом R7-X, в котором R7 является С1-С4 алкильной группой и Х является любым общепринятым источником анионов четвертичной соли аммонийного соединения, например атомом галогена или OSO3CH3.

Более конкретно, изобретение относится к полимеру на основе ортоэфира в соответствии с формулой (I), в которой R1 является водородом или гидрокарбильной группой с 1-4 атомами углерода, R2 является группой -(A)n(CH2CH2O)mY или -(CH2CH2O)m(A)nY, в которой каждой А является оксиалкиленовая группа с 3-4 атомами углерода, n и m являются усредненными и независимыми значениями 0-100, Y является H или гидрокарбильной группой с 1-4 атомами углерода, при условии, если Y является водородом, то тогда, по крайней мере, один из n или m в том же самом заместителе, что и Y, является значением 1-100 для этой группы, R4 является группой -(A)о(CH2CH2O)pZ или -(CH2CH2O)р(A)oZ, в которой Z является гидрокарбильной группой с 5-30 атомами углерода, о является значением 0-100, предпочтительно 0-5, и р является усредненным значением, по крайней мере, 1, предпочтительно, по крайней мере, 5, и не более 100, предпочтительно не более 20, или группой -(CH2)zNR5R6 или -(CH2)zN+R5R6R7, в которой R5, R6 и R7 являются, независимо, алкильной группой с 1-22 атомами углерода или -CH2CH2OH, и z составляет 2 или 3, и R3 выбирается из группы R2, R4, и гидрокарбильной группы с 1-4 атомами углерода, и при условии, что, по крайней мере, одна из групп R2, R3, и R4 включает, по крайней мере, один блок, по крайней мере, 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода, или ди- или поликонденсат полимера через свободные гидроксильные группы в R2 или R3.

Способ производства полимера или смеси полимеров, как определено выше, включает один или несколько этапов осуществления реакции ортоэфира, имеющего общую формулу (II), в которой R1 имеет то же самое обозначение, как и выше, и R8 является гидрокарбильной группой с 1-4 атомами углерода, с реактантами, выбираемыми из группы, имеющей формулы HO(A)n(CH2CH2O)mY, HO(CH2CH2O)m(A)nY, в которых А, n, m и Y имеют те же самые обозначения, как и выше, HO(A)o(CH2CH2O)pZ или HO(CH2CH2O)р(A)oZ, в которых А, о, р и Z имеют те же самые обозначения, как и выше, и R5R6N(CH2)zOH или R5R6R7N+(CH2)zOH, в которых обозначения z, R5, R6, и R7 имеют те же самые обозначения, как и выше, при извлечении соединений со свободными гидроксильными группами формулы R8OH, или в качестве альтернативного варианта, получение полимера на основе ортоэфира, в котором R4 является группой -(CH2)zN+R5R6R7, посредством кватернизации полимера на основе ортоэфира, в котором R4 является -(CH2)zNR5R6, c алкилирующим агентом R7-X, в котором R7 является С1-С4 алкильной группой и Х является любым общепринятым источником анионов четвертичной соли аммонийного соединения, например атомом галогена или OSO3CH3.

Одним из предпочтительных новых продуктов по изобретению является полимер на основе ортоэфира в соответствии с формулой (I), в которой R1 является водородом или гидрокарбильной группой с 1-4 атомами углерода, R2 является группой -(A)n(CH2CH2O)mY или -(CH2CH2O)m(A)nY, в которой каждой А является оксиалкиленовая группа с 3-4 атомами углерода, n и m являются значениями 0-100, Y является H или гидрокарбильной группой с 1-4 атомами углерода, при условии, если Y является водородом, то тогда, по крайней мере, один из n или m в том же самом заместителе, что и Y является значением 1-100 для этой группы, R4 является группой -(A)о(CH2CH2O)pZ или -(CH2CH2O)р(A)oZ, в которой Z является гидрокарбильной группой с 5-30 атомами углерода, о является усредненным значением 0-100, предпочтительно 0-5, и р является усредненным значением, по крайней мере, 1, предпочтительно, по крайней мере, 5, и не более 100, предпочтительно не более 20, и R3 выбирается из группы R2, R4, и гидрокарбильной группы с 1-4 атомами углерода, и при условии, что, по крайней мере, одна из групп R2, R3, и R4 включает, по крайней мере, один блок, по крайней мере, 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода, или ди- или поликонденсат полимера через свободные гидроксильные группы в R2 или R3.

Способ производства полимера или смеси полимеров, как определено выше, для получения предпочтительного продукта включает один или несколько этапов осуществления реакции ортоэфира, имеющего общую формулу (II), в которой R1 имеет то же самое обозначение, как указывается ранее, и R8 является гидрокарбильной группой с 1-4 атомами углерода, с реактантами, имеющими формулы HO(A)n(CH2CH2O)mY или HO(CH2CH2O)m(A)nY и HO(A)o(CH2CH2O)pZ или HO(CH2CH2O)р(A)oZ, в которых А, n, m, Y, o, p и Z имеют те же самые обозначения, как и выше, при извлечении, предпочтительно посредством выпаривания, соединений со свободными гидроксильными группами формулы R8OH.

Другим предпочтительным новым продуктом по изобретению является полимер на основе ортоэфира в соответствии с формулой (I), в которой R1 является водородом или гидрокарбильной группой с 1-4 атомами углерода, R2 представляет собой группу -(A)n(CH2CH2O)mY или -(CH2CH2O)m(A)nY, в которой каждой А является оксиалкиленовая группа с 3-4 атомами углерода, n и m являются значениями 0-100, Y является H или гидрокарбильной группой с 1-4 атомами углерода, при том условии, что когда Y является водородом, по крайней мере, одно из n или m является значением 1-100 для этой группы, R4 является группой -(CH2)zNR5R6 или -(CH2)zN+R5R6R7, в которой R5, R6 и R7 являются, независимо, алкильной группой с 1-22 атомами углерода или -CH2CH2OH, и z составляет 2 или 3, и R3 выбирается из группы R2, R4, и гидрокарбильной группы с 1-4 атомами углерода, и при условии, что, по крайней мере, одна из групп R2, R3, и R4 включает, по крайней мере, один блок, по крайней мере, 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода, или ди- или поликонденсат полимера через свободные гидроксильные группы в R2 или R3.

Способ производства полимера или смеси полимеров, как определено выше, для получения предпочтительного продукта включает один или несколько этапов, выполняемых посредством осуществления реакции ортоэфира, имеющего общую формулу (II), в которой R1 имеет то же самое обозначение, как указывается ранее, и R8 является гидрокарбильной группой с 1-4 атомами углерода, с реактантами, имеющими формулы R5R6N(CH2)zOH или R5R6R7N+(CH2)zOH и HO(A)n(CH2CH2O)mY или HO(CH2CH2O)m(A)nY, в которых обозначения n, m, Y, z, R5, R6, и R7 имеют те же самые обозначения, как и выше, при извлечении, предпочтительно посредством выпаривания, соединений со свободными гидроксильными группами формулы R8OH, или в качестве альтернативного варианта, получение полимера на основе ортоэфира, в котором R4 представляет собой группу -(CH2)zN+R5R6R7, предпочтительно полимера на основе ортоэфира, в котором R4 является группой -(CH2)zNR5R6, посредством кватернизации алкилирующим агентом R7-X, в котором R7 является С1-С4 алкильной группой и Х является атомом галогена или OSO3CH3, предпочтительно атомом галогена. Наиболее предпочтительными алкилирующими агентами являются хлористый метил и диметилсульфат.

Подходящими исходными соединениями HO(A)n(CH2CH2O)mY, в которых Y представляет собой H, являются полиэтиленгликоли (PEG), полипропиленгликоли (PPG), полибутиленгликоли, политетрагидрофураны, блоксополимеры и статистические сополимеры окиси этилена и окиси пропилена, или окиси этилена и окиси бутилена, и этоксилированные политетрагидрофураны. Подходящими исходными соединениями, в которых Y является алкильная группа, являются монометиловый простой эфир полиэтиленгликоля, моноэтиловый простой эфир полиэтиленгликоля, монопропиловый простой эфир полиэтиленгликоля, монобутиловый простой эфир полиэтиленгликоля, монобутиловый простой эфир диэтиленгликоля, и этоксилированные спирты, например, этоксилированный н-гексанол, н-октанол, 2-этилгексанол, нонанол, н-дециловый спирт, 2-пропилгептанол, н-додециловый спирт, тридециловый спирт, С10-С12-алкиловый спирт, С9-С11-алкиловый спирт, или С16-С18-алкиловый спирт. Подходящими исходными соединениями, в которых Y представляет собой группу -(CH2)zNR5R6, являются 2-(диметиламино)этанол, 3-диметиламино-1-пропанол, 2-(диэтиламино)этанол, 3-диэтиламино-1-пропанол, 2-(диизопропиламино)этанол, 2-(дибутиламино)этанол, и первичные алкиламины этоксилированные с двумя молями окиси этилена (ЕО), например, н-гексиламин + 2ЕО, 2-этилгексиламин + 2ЕО, 2-пропилгептиламин + 2ЕО, н-дециламин + 2ЕО, н-додециламин + 2ЕО, (кокоалкил)амин + 2ЕО, н-тетрадециламин + 2ЕО, н-гексадециламин + 2ЕО, н-октадециламин + 2ЕО, олеиламин + 2ЕО, твердого жира алкиламин + 2ЕО, сурепного семя алкиламин + 2ЕО, сои алкиламин + 2ЕО, и эрусил амин + 2ЕО.

Ортоэфирный полимер может быть использован в качестве деэмульгатора для разделения эмульсий масло/вода при производстве нефти. Полимер может также быть использован в качестве деэмульгатора в ферментативном процессе, например, в производстве пенициллина. В этом производственном процессе осуществляется экстракция, которая приводит к повышению устойчивости масло/водных эмульсий, которые расслаиваются, когда добавляются деэмульгаторы в соответствии с настоящим изобретением. Деэмульгаторы в соответствии с настоящим изобретением могут быть использованы в любом процессе, в котором образуется водно-/масляная эмульсия, и использование этих деэмульгаторов не ограничивается только теми применениями, о которых упоминается выше. Под термином водно-/масляная эмульсия здесь подразумевается любая эмульсия воды и масла, то есть включаются эмульсии как вода/масло, так и масло/вода. Следует отметить, что водно-/масляные эмульсии, которые подвергаются деэмульгированию, не являются гидравлическими жидкостями для перемещения под гидравлическим давлением.

Деэмульгатор может быть объединен с растворителями и другими химическими веществами, которые, как правило, используются в этих применениях, и, следовательно, деэмульгатор может быть использован либо как таковой, либо в композиции. Количество воды, присутствующей в водно-/масляной эмульсии, которая должна быть подвергнута деэмульгированию, может варьироваться в диапазоне от 0,5% до 98%, в зависимости от суммарного количества водно-/масляной эмульсии. Предпочтительно, когда, по крайней мере, 1% воды присутствует в эмульсии, более предпочтительно, по крайней мере, 2%, еще более предпочтительно, по крайней мере, 3% и еще более предпочтительно, по крайней мере, 4%, и наиболее предпочтительно, когда присутствует, по крайней мере, 5% воды.

Общепринятый способ, используемый для характеристики деэмульгаторов, основывается на величине их относительной растворимости (величина RSN). Испытание проводится посредством растворения определенного количества деэмульгатора в определенном количестве смеси органического растворителя, и после этого оттитровывается раствор водой. Как только прибавляется определенный объем воды, раствор превращается из осветленного раствора (прозрачного) в мутный раствор. Объем воды (в мл), при котором происходит такое изменение, является величиной RSN. Как правило, более гидрофильные (растворимые в воде) деэмульгаторы обладают повышенной величиной RSN по сравнению с более гидрофобными (растворимыми в масле) деэмульгаторами. Для подавляющего большинства коммерчески доступных используемых деэмульгаторов определяемая величина RSN находится в диапазоне от 5-25. Используемые специфические смеси растворителей и условия проведения испытательных тестов для определения характеристик полученных продуктов настоящего изобретения описаны в экспериментальной части.

Состав сырых нефтепродуктов (и добываемой воды) может различаться значительно между различными скважинами и даже во времени для одной и той же самой скважины. Это означает, что композиция из деэмульгаторов должна быть, по существу, специально адаптирована для каждой скважины и стадии производства для эффективного осуществления процесса. Деэмульгаторы, используемые при осуществлении процесса, должны удовлетворять четырем основным критериям, а именно: быстро разделять масляную и водную фазы, приводить к образованию отчетливой контактной поверхности, обеспечивать низкие остаточные содержания воды в отделяемой масляной фазе и обеспечивать хорошее качество отделенной водной фазы. Последнее требование является важным для того, чтобы минимизировать загрязнение удаляемой водой и/или необходимости дальнейшей обработки воды перед ее удалением. Специалисту в химии поверхностных явлений будет очевидно, что достаточно трудно найти индивидуальные молекулы, которые будут удовлетворять всем этим четырем требованиям. По этой причине в подавляющем большинстве случаев на практике используются смеси деэмульгаторов для получения оптимальных результатов. Часто деэмульгаторы как со сравнительно высокими, так и со сравнительно низкими значениями RSN используются при оптимизации процесса смешивания. Таким образом, очень ценно, если тот же самый основной химический способ может быть использован для производства деэмульгаторов как с высокими, так и с низкими значениями RSN. В примерах демонстрируется, что большой набор значений RSN может быть получен с типами соединений по настоящему изобретению.

При использовании разделения водно-/нефтяных эмульсий, происходящего в результате процесса добычи нефти, ортоэфирный полимерный деэмульгатор в соответствии с настоящим изобретением может быть применен в устье скважины, на подходящем месте инжектирования нисходящего потока, и на любом этапе процесса добычи сырой нефти. Подходящее количество полимера на основе ортоэфира, которое прибавляется к нефти или к эмульсии, может, например, составлять от 1 до 500 мг/кг (мг/кг соответствует ppm по массе, ppmw), как правило, от 1 до 50 мг/кг, пересчитанные на количество воды и нефти. Точное количество деэмульгатора зависит от типа нефти, так как некоторым нефтепродуктам требуется большее и другим требуется меньшее количество деэмульгатора. Смеси деэмульгаторов в соответствии с изобретением могут быть использованы, но также один или более деэмульгаторов в соответствии с изобретением могут быть использованы совместно с одним или более общепринятыми деэмульгаторами. Для других применений, например, для расслоения эмульсий, возникающих в ферментативных процессах, большие количества деэмульгатора могут быть необходимы, например, более 0,5%, в зависимости от суммарного количества обоих компонентов.

Настоящее изобретение в дальнейшем иллюстрируется следующими примерами.

Основная экспериментальная часть

Различные полимеры на основе ортоэфиров в соответствии с настоящим изобретением были синтезированы в примерах 1-10. Деэмульгаторы были охарактеризованы с использованием следующего способа RSN.

Способ RSN

Все этапы данного теста проводились при комнатной температуре.

5,50 г толуола взвесили в мерной колбе и прибавили тетрагидрофуран (THF) до метки колбы 250 мл. 1,00 г образца деэмульгатора взвесили в стеклянную колбу, до 0,01 г. 30 мл раствора THF/толуола прибавили в колбу при перемешивании.

Как только образец деэмульгатора полностью растворился с образованием оптически прозрачного раствора, раствор оттитровали дистиллированной водой до достижения того момента, когда образец стал помутневшим или мутным (при визуальной регистрации) и непрозрачным при образовании водоворота в колбе приблизительно в течение одной минуты. Прибавленный объем воды в миллилитрах соответствует RSN значению деэмульгатора.

Очень похожие способы, в которых использовались до некоторой степени различающиеся растворители, были опубликованы в открытых публикациях, и значения RSN этих растворителей, как правило, не отличались значительно от значений RSN, полученных здесь.

Определение молекулярной массы

Молекулярные массы и/или диапазоны молекулярных масс, представленные в приведенных ниже примерах, были определены посредством использования следующих способов.

Для разделения была использована SEC-хроматография (Вытеснительная хроматография, где разделение основывается на размерах частиц) на колонке. Это означает, что для разделения используют пористые частицы, и молекулы с наибольшим заполняющим пространство объемом (более строго, гидродинамическим радиусом) имеют более короткие времена удерживания.

В качестве стандартов были использованы чистые полипропиленгликоли с различными цепями по длине. Так как эти полипропиленгликоли являются молекулами с неразветвленными цепями и продукты по настоящему изобретению являются более или менее разветвленными, то эти полипропиленгликоли неидеально подходят для использования при проведении SEC-анализа, но они все еще принимаются во внимание из-за наилучших отвечающих требованиям стандартов, так как полипропиленгликоль является неотъемлемой составной частью в продуктах примеров 1-7.

Таким образом, следует понимать, что полученные молекулярные массы и диапазоны молекулярных масс только показывают истинные значения и что времена удерживания, при которых приведены молекулярные массы/диапазоны молекулярных масс, основываются не только на зависимости от истинной молекулярной массы, но и от степени разветвления и других параметров.

В примерах, приведенных ниже, все молекулярные массы приводятся как усредненные массы (Mw).

Исходные соединения, использовавшиеся для производства полимеров на основе ортоэфиров, в приведенных далее примерах являются либо коммерчески доступными, либо могут быть синтезированы посредством использования стандартных процедур, хорошо известных в данной области техники.

Пример 1

Синтез продукта 1а)

Этап 1

Один моль триэтилортоформиата (TEOF), 1,3 моль полипропиленгликоля, имеющего среднюю молекулярную массу примерно 400 (PPG 400), и 0,08% мас./мас. (исходя из суммарной массы полученной смеси) безводной лимонной кислоты были подвергнуты перемешиванию при температуре окружающей среды. Смесь быстро нагрели до 125°С и после этого постепенно нагревали до 160°С в течение четырех часов. Постепенное увеличение температуры колбы регулировали таким образом, чтобы (верхняя) температура перегонки (отгоняемой легкой фракции) на любом этапе не превышала +78°С, посредством этого обеспечивалось то, что TEOF не будет отгоняться совместно с этанолом, высвобождающимся во время проведения реакции. На последующем этапе был применен вакуум для дальнейшего удаления этанола, посредством чего достигалось полное протекание реакции.

Образование PPG-полимера со встроенными ортоэфирными связями отслеживали посредством проведения 1H-ЯМР анализа, который позволял прекратить реакцию при достижении желаемой степени полимеризации.

В результате проведенного 1H-ЯМР анализа полученного конечного продукта выявили, что 35% ортоэфирных связей были присоединены к трем PPG-частям, 46% к двум частям и 19% к одной части. С помощью проведенного 1H-ЯМР анализа не было найдено непрореагировавшего TEOF. SEC-хроматография показала широкое распределение молекулярной массы со средним значением Mw, равным 3300.

Этап 2

На последующем этапе, PPG-ортоэфирный полимер прореагировал с окисью этилена в таком количестве, что приблизительно 56% мас./мас. полученного конечного продукта составляли оксиэтиленовые группы. Реакцию катализировали посредством использования приблизительно 0,5%-ного раствора KOH в метиловом спирте. Поддерживалась осторожность для того, чтобы выпарить метиловый спирт и высвободить воду под вакуумом при температуре 70°С в течение двух часов до того, как окись этилена подается в реактор. Этап этоксилирования проводился при температуре 160°С и при абсолютном давлении 4,5 бар.

Согласно данным, полученным в результате проведения 1H-ЯМР анализа, ортоэфирные связи, присоединенные к полимерным блокам, не были нарушены во время проведения процесса этоксилирования.

Найденное значение RSN составило 21,2.

Дополнительные продукты были последовательно синтезированы посредством проведения реакции PPG-полимера, полученного на этапе 1 с различными количествами окиси этилена с использованием той же самой процедуры, которая описывается выше. Эти полученные продукты обладали следующими характеристиками:

Пример 2

Этап 1

Один моль триэтилортоформиата (TEOF), 0,85 моль полипропиленгликоля, имеющего среднюю молекулярную массы примерно 400 (PPG 400), и 0,08% мас./мас. (исходя из суммарной массы полученной смеси) безводной лимонной кислоты были подвергнуты перемешиванию при температуре окружающей среды. После этого была проведена реакция с использованием способа, схожего со способом этапа 1 примера 1.

В результате проведенного 1H-ЯМР анализа полученного конечного продукта выявили, что 47% ортоэфирных связей были присоединены к трем PPG-частям, 40% к двум частям и 13% к одной части. С помощью проведенного 1H-ЯМР анализа не было найдено непрореагировавшего TEOF.

Этап 2

На последующем этапе, PPG-ортоэфирный полимер прореагировал с окисью этилена в таком количестве, что приблизительно 64% мас./мас. полученного конечного продукта составляли оксиэтиленовые группы. Та же самая процедура, как и на этапе 2 примера 1, была проведена для этоксилирования.

Найденное значение RSN составило 22,7.

Пример 3

Один моль триэтилортоформиата (TEOF), 0,75 моль PPG 400, 0,60 моль монометилового простого эфира полиэтиленгликоля, имеющего среднюю молекулярную массу примерно 350 (MPEG-350), и 0,08% мас./мас. (исходя из суммарной массы полученной смеси) безводной лимонной кислоты были подвергнуты перемешиванию при температуре окружающей среды. Смесь быстро нагрели до 125°С и после этого постепенно нагревали до 160°С. Реакция была проведена с использованием способа, схожего со способом этапа 1 примера 1.

Образование PPG-MPEG-блоксополимера со встроенными ортоэфирными связями отслеживали посредством проведения 1H-ЯМР анализа, который позволял быстро прекратить реакцию при достижении желаемой степени полимеризации. С помощью проведенного 1H-ЯМР анализа не было найдено в полученном конечном продукте непрореагировавшего TEOF. SEC-хроматография показала широту распределения молекулярной массы со средним значением Mw, равным 4000.

Найденное значение RSN составило 17,1.

Пример 4

Один моль триэтилортоформиата (TEOF), 0,71 моль PPG 400, 0,11 моль бутилдигликоля (BDG, монобутиловый простой эфир диэтиленгликоля) и 0,11% мас./мас. (исходя из суммарной массы полученной смеси) безводной лимонной кислоты были подвергнуты перемешиванию при температуре окружающей среды. После этого была проведена реакция с использованием способа, схожего со способом этапа 1 примера 1.

Образование PPG-BDG-блоксополимера со встроенными ортоэфирными связями отслеживали посредством проведения 1Н-ЯМР анализа тем же самым способом, как и в предшествующих примерах. С помощью проведенного 1Н-ЯМР анализа не было найдено в полученном конечном продукте непрореагировавшего TEOF. SEC-хроматография показала широту распределения молекулярной массы со средним значением Mw, равным 5400.

Найденное значение RSN составило 8,5.

Пример 5

Один моль триэтилортоформиата (TEOF), 0,90 моль PPG 400, 0,35 моль С9/11 спирта жирного ряда прореагировали с 8 молями окиси этилена (Berol® OX 91-8), и 0,08% мас./мас. (исходя из суммарной массы полученной смеси) безводной лимонной кислоты были подвергнуты перемешиванию при температуре окружающей среды. После этого была проведена реакция с использованием способа, схожего со способом этапа 1 примера 1.

Образование PPG-спирта жирного ряда этоксилатного блоксополимера со встроенными ортоэфирными связями отслеживали посредством проведения 1H-ЯМР анализа. С помощью проведенного 1H-ЯМР анализа не было найдено в полученном конечном продукте непрореагировавшего TEOF. SEC-хроматография показала широту распределения молекулярной массы со средним значением Mw, равным 7600.

Найденное значение RSN составило 9,6.

Пример 6

Один моль триэтилортоформиата (TEOF), 0,96 моль PPG 400, 0,20 моль 2-(диметиламино)этанола (DMAE) и 0,22% мас./мас. (исходя из суммарной массы полученной смеси) безводной лимонной кислоты были подвергнуты перемешиванию при температуре окружающей среды. После этого была проведена реакция с использованием способа, схожего со способом этапа 1 примера 1.

Образование PPG-этаноламин-блоксополимера со встроенными ортоэфирными связями отслеживали посредством проведения 1H-ЯМР анализа. С помощью проведенного 1H-ЯМР анализа не было найдено в полученном конечном продукте непрореагировавшего TEOF или DMAE. SEC-хроматография показала широту распределения молекулярной массы со средним значением Mw, равным 5900.

Найденное значение RSN составило 9,2.

Пример 7

Продукт примера 6 был кватернизирован, в результате чего образовался продукт, содержащий в своем составе некоторое количество постоянно положительно заряженных положений, осуществление процесса проводили следующим способом:

0,775 моль продукта амина примера 6 были помещены в стеклянный автоклав, 3 г NaHCO3 было прибавлено и смешано с амином посредством перемешивания при скорости перемешивания 1000 оборотов в минуту.

Автоклав продули жидким азотом три раза, создали вакуум 0,03 бар абсолютного давления и нагрели до 65°С. 0,1 моль хлористого метила прибавили вручную, и протекала экзотермическая реакция, сопровождающаяся увеличением абсолютного давления от 0,04 до 1,2 бар. Температура была увеличена постепенно до 85°С для достижения полного завершения протекающей реакции. Когда было достигнуто абсолютное давление 0,5 бар, предположили, что реакция полностью прошла. Суммарное время протекания реакции, включая предварительно проведенные реакции, составило 4,5 часа. Реактор был, в конце концов, вакуумирован и продут азотом три раза до того момента, когда продукт был извлечен из реактора.

Проведенный анализ 1H-ЯМР и 13C-ЯМР показал, что все аминогруппы прореагировали и что соответствующие четвертичные аммонийные соединения образовались. Ортоэфирные связи при этом не были нарушены.

Найденное значение RSN составило 9,9.

Пример 8

Один моль триэтилортоформиата (TEOF), 0,75 моль политетрагидрофурана, имеющего среднюю молекулярную массу примерно 650 (поли-THF 650), 0,60 моль монометилового простого эфира полиэтиленгликоля, имеющего среднюю молекулярную массу примерно 350 (MPEG 350),и 0,08% мас./мас. безводной лимонной кислоты были подвергнуты перемешиванию при температуре окружающей среды. Смесь быстро нагрели до 120°С и после этого постепенно нагревали до 145°С. Постепенное нагревание регулировалось таким образом, чтобы высвобождавшийся этанол в процессе проведения реакции отгонялся при подходящей скорости. На последующем этапе был применен вакуум для усиления процесса высвобождения, посредством чего достигалось полное протекание реакции. Вакуум первоначально был применен с осторожностью и после этого давление понизили еще ниже.

Образование поли-THF-MPEG-блоксополимера со встроенными ортоэфирными связями отслеживали посредством проведения 1H-ЯМР анализа, который позволял быстро прекратить реакцию при достижении желаемой степени полимеризации. GPC-анализ показал (проводилось сравнение с чистыми политетрагидрофурановыми стандартами) расширение распределения молекулярной массы по сравнению с центром распределения, существенно превышающее 2000.

Найденное значение RSN составило 9,7.

Пример 9

Один моль TEOF, 0,63 моль поли-THF 650, 0,62 моль MPEG 350 и 0,07% мас./мас. безводной лимонной кислоты были подвергнуты перемешиванию при температуре окружающей среды. После этого реакция была проведена с использованием способа, аналогичного способу примера 8.

Образование поли-THF-MPEG-блоксополимера со встроенными ортоэфирными связями отслеживали посредством проведения 1H-ЯМР анализа, который позволял быстро прекратить реакцию при достижении желаемой степени полимеризации. GPC анализ, проведенный тем же самым способом, как и в примере 1, показал расширение распределения молекулярной массы, по сравнению с центром распределения близкое к 2000.

Найденное значение RSN составило 12,2.

Пример 10

Синтез продукта 10а)

Этап 1

Один моль TEOF, 1,30 моль поли-THF 650 и 0,07% мас./мас. безводной лимонной кислоты были совместно перемешаны при температуре окружающей среды. После этого реакция была проведена с использованием способа, аналогичного способу примера 1. Наивысшая температура емкости в данном случае составила 135°С.

Образование (поли-THF)-полимера со встроенными ортоэфирными связями отслеживали посредством проведения 1H-ЯМР анализа, который позволял быстро прекратить реакцию при достижении желаемой степени полимеризации. В результате проведенного 1H-ЯМР анализа полученного конечного продукта выявили, что 20% ортоэфирных связей были присоединены к трем поли-THF-частям, 42% к двум частям и 29% к одной части.

GPC-анализ, проведенный тем же самым способом, как и в примере 8, показал расширение распределения молекулярной массы, по сравнению с центром распределения существенно превышающее 2000.

Этап 2

На последующем этапе (поли-THF)-ортоэфирный полимер прореагировал с окисью этилена в таком количестве, что приблизительно 45% мас./мас. полученного конечного продукта состояло из поли(оксиэтиленовых) цепей. Реакцию катализировали посредством использования приблизительно 0,4%-ного раствора KOH в метиловом спирте. Поддерживалась осторожность для того, чтобы выпарить метиловый спирт и высвободить воду под вакуумом при температуре 70°С в течение двух часов до того, как окись этилена подавалась в реактор. Этап этоксилирования проводился при температуре 160°С и при абсолютном давлении 4,5 бар.

Найденное значение RSN составило 12,9.

Дополнительные продукты были последовательно синтезированы посредством проведения реакции (поли-THF)-полимера, полученного на этапе 1 с различными количествами окиси этилена с использованием той же самой процедуры, которая описывается выше. Эти полученные продукты обладали следующими характеристиками:

Пример 11

Синтез продукта 11а)

Этап 1

Один моль TEOF, 1,30 моль поли-THF 1400 и 0,07% мас./мас. безводной лимонной кислоты были подвергнуты перемешиванию при температуре окружающей среды. Смесь была быстро нагрета до температуры 125°С и после этого постепенно увеличивали температуру до 145°С. Постепенное нагревание регулировалось таким образом, чтобы высвобождавшийся этанол в процессе проведения реакции отгонялся при подходящей скорости. На последующем этапе был применен вакуум для усиления высвобождения этанола, посредством чего достигалось относительно полное протекание реакции. Вакуум первоначально был применен с осторожностью и после этого давление понизили еще ниже.

Образование (поли-THF)-полимера со встроенными ортоэфирными связями отслеживали посредством проведения 1H-ЯМР анализа, который позволял быстро прекратить реакцию при достижении желаемой степени полимеризации. В результате проведенного 1H-ЯМР анализа полученного конечного продукта выявили, что 25% ортоэфирных связей были присоединены к трем поли-THF-частям, 44% к двум частям и 26% к одной части.

GPC анализ, проведенный тем же самым способом, как и в примере 8, показал расширение распределения молекулярной массы, по сравнению с центром распределения существенно превышающее 2000.

Этап 2

На последующем этапе (поли-THF)-ортоэфирный полимер прореагировал с окисью этилена в таком количестве, что приблизительно 45% мас./мас. полученного конечного продукта состояло из поли(оксиэтиленовых) цепей. Реакцию проводили, используя тот же самый способ, как и на этапе 2 примера 10.

Найденное значение RSN составило 11,0.

Дополнительные продукты были последовательно синтезированы посредством проведения реакции (поли-THF)-полимера, полученного на этапе 1 с различными количествами окиси этилена с использованием той же самой процедуры, которая описывается выше. Эти полученные продукты обладали следующими характеристиками:

Оценивание характеристик/Пример 12

Характеристики некоторых деэмульгаторов настоящего изобретения оценивались посредством проведения испытательных тестов эмульсий сырой нефти из Северного моря и синтетической воды Северного моря. Плотность сырой нефти составляла 837 кг/м3.

Скорость разделения и чистота (прозрачность) водной фазы были оценены с помощью прибора Turbiscan Lab Expert instrument (Formulaction, France), в то время пока остаточное содержание воды в нефтяной фазе после разделения было определено с помощью титрования по способу Карла Фишера. Прибор Turbiscan является автоматизированным, вертикально сканирующим анализатором, который может быть использован, например, для изучения концентрационной устойчивости эмульсий. Этот прибор оборудован ближним инфракрасным источником света и детектирующей системой не только для пропускания света, но также и для рассеяния света (обратного рассеяния света). Предусмотрена возможность установления температуры в измеряющей кювете прибора в диапазоне между +25°С и +60°С.

Деэмульгаторы разбавляются с/растворяются в бутилдигликоле (BDG) для облегчения дозирования небольших концентраций веществ в испытательных тестах.

Процедура испытания

1. 4 мл синтетической морской воды и 16 мл нефти отобрали с помощью пипетки в пробирку, сконструированную для использования в приборе Turbiscan. После того как отобрали пробу, пробирку нагрели до 70°С на водяной бане.

2. Пробирку извлекли из водяной бани и умеренный объем раствора бутилдигликоля (BDG), содержащего деэмульгатор, немедленно прибавили в пробирку. Концентрацию деэмульгатора в BDG регулировали таким образом, чтобы только небольшой объем раствора BDG следовало бы прибавлять, например 50 мкл, для достижения окончательной концентрации 10 мг/кг (10 ppm) деэмульгатора в смеси нефть/вода.

3. Пробирку после этого немедленно энергично встряхивали в течение 60 секунд с использованием устройства качающегося сита Heidolph Promax 2020 для того, чтобы эмульгировать содержание пробирки.

4. После этого пробирку быстро поместили в прибор Turbiscan. Образец пробы выдержали при температуре 60°С и немедленно началось продолжительное сканирование пробирки в течение приблизительно 10 минут. Результатом, полученным в ходе проведения сканирования, стало разделение водной фазы и нефтяной фазы и пропускание в водной фазе.

5. Этап 3 повторили, как только последнее сканирование было выполнено.

6. Пробирку после этого сразу же поместили в водяную баню, в которой поддерживалась температура воды 60°С. По истечении 3 минут разделенный образец приблизительно 1 мл извлекли из нефтяной фазы приблизительно 5 мм из контактной поверхности нефть/вода. Извлеченный образец проанализировали на содержание в нем воды посредством проведения титрования по способу Карла Фишера.

7. После того как прошли еще пять дополнительных минут (суммарное время разделения составило 8 минут), второй образец нефти приблизительно 2 мл извлекли. Этот образец разделили на две порции приблизительно по 1 мл, которые были проанализированы посредством проведения титрования по способу Карла Фишера.

С помощью трех различных параметров, приведенных в таблице 1, охарактеризованы деэмульгатор или смеси деэмульгаторов:

Sep обозначает разделение в мм как % высоты водной фазы (контактная поверхность определяется как 50% пропускания) по отношению к высоте водной фазы в неподвергавшемся эмульгированию образце при температуре 60°С;

Trans обозначает интегральный % пропускания между 2 и 10 мм высоты в пробирке по отношению к интегральному % пропускания в не подвергавшемся эмульгированию образце при температуре 60°С;

KF обозначает % воды в нефтяной фазе, определенный посредством проведения титрования по способу Карла Фишера. 8-минутная величина соответствует среднему значению двух извлеченных порций.

Значения этих параметров приведены после различных времен разделения.

Комментарии к полученным результатам

Данные, приведенные в таблице 1, отчетливо показывают, что соединения настоящего изобретения как для индивидуальных продуктов, так и в определенных смесях позволяют судить о достижении быстрого разделения нефти и воды, о прозрачности водной фазы после короткого времени разделения, а также низких содержаниях остаточной воды в нефтяной фазе, даже в случае очень закрытого доступа к контактной поверхности.

В более подробных деталях, высокое процентное значение в Sep-колонках таблицы 1, где указываются данные по разделению, соответствует хорошему разделению, 100% соответствует не подвергавшемуся эмульгированию образцу. Для образца, указываемого в качестве ссылки, который был проанализирован без прибавления деэмульгатора, пропускание в водной фазе было настолько низким, что не было возможности распознать определяемую контактную поверхность в течение временных рамок проводимого эксперимента. Это соответствовало не отвечающему требованиям разделению.

По тому же самому пути в колонках таблицы 1, где указываются значения пропускания, высокое процентное значение соответствует хорошему качеству водной фазы, 100%, как и ранее, соответствует неподвергавшемуся эмульгированию образцу. Образец, указываемый в качестве ссылки, который был проанализирован без прибавления деэмульгатора, обладал не очень хорошим качеством воды, пропускание составило всего лишь 4,7% для образца, не подвергавшегося эмульгированию после 8 минут.

В колонках таблицы 1, где указываются значения KF, низкие процентные значения говорят о хороших полученных результатах с небольшим остаточным содержанием воды в нефтяной фазе. Из таблицы можно увидеть, что соединения настоящего изобретения во многих случаях показывают существенно пониженное содержание воды по сравнению с тем случаем, когда не прибавлялся деэмульгатор.

Кроме того, полученные в результате 40 мг/кг (ppm) продукта примера 1а) дополнительно демонстрируют хорошую дозирующую воспроизводимую зависимость. Существенно для практического использования то, что увеличение дозировки (в рамках допустимых ограничений) приводит к получению улучшенных результатов и не создает каких-либо нежелательных посторонних эффектов.

Пример 13

Характеристики некоторых деэмульгаторов настоящего изобретения оценивались посредством проведения испытательных тестов на эмульсии сырой нефти, полученной из Восточного Среднего региона. Сырая эмульсия анализировалась на содержание приблизительно 34% об./об. воды и обладала плотностью 994 кг/м3.

Процедура испытания

1. В каждую из емкостей для испытательного теста поместили по 100 мл эмульсии.

2. Деэмульгатор, растворенный в бутилдигликоле (BDG), прибавили в емкости до получения концентрации 250 ppm активного материала.

3. Емкости нагрели до 45°С в умеренно нагретой водяной бане.

4. Вручную емкости встряхивали 100 раз.

5. Емкости оставили при комнатной температуре (22°С) и регистрировали результаты разделения между водой и нефтью, которые приведены детально в таблице 2.

6. По истечении 18 часов образец жидкости, соответствующий половине объема трубки центрифуги, извлекли из середины высоты нефтяной фазы. Образец разбавили до 50%-ной концентрации ксилолом и центрифугировали при 1500 оборотах в минуту в течение трех минут.

7. Водная фаза и эмульсионная фаза в трубке центрифуги представлены в подробных деталях в таблице 3.

8. Для того чтобы растворить эмульсионную фазу, одну каплю "поверхностно-активного соединения" (10% Witconate 708 из Azko Nobel Surfactants) прибавили в пробирку. Пробирку после этого нагрели до +45°С и включили центрифугу снова.

9. Водная фаза и эмульсионная фаза в трубке центрифуги представлены в подробных деталях в таблице 4.

Разделение

Качество нефтяной фазы 1

Качество нефтяной фазы 2

Как можно увидеть из таблиц 2-4, протестированные продукты являются сильными деэмульгаторами, приводящими к очень хорошему отделению воды. В дополнение к этому, в особенности соединение примера 8 является очень хорошим обезвоживающим соединением, которое гарантированно приводит к тому, что практически не остается воды в отделяемой нефтяной фазе. Кроме того, отделенная водная фаза для примера 8 является прозрачной и освобожденной от нефтяных капелек, и контактная поверхность между нефтью и водой является отчетливой и резкой.

Пример 14

Характеристики некоторых деэмульгаторов настоящего изобретения, кроме того, были оценены посредством проведения и других испытательных тестов с использованием той же самой эмульсии сырой нефти, как и в примере 13.

Скорость разделения и чистота (прозрачность) водной фазы в этом случае были определены с помощью прибора Turbiscan Lab Expert instrument (Formulaction, France).

Деэмульгаторы были разбавлены с/растворены в бутилдигликоле (BDG) для облегчения дозирования небольших концентраций веществ в испытательных тестах.

Процедура испытания

1. 20 мл необработанной эмульсии отобрали с помощью пипетки в пробирку, сконструированную для использования в приборе Turbiscan. После того, как отобрали пробу, пробирку нагрели до 45°С на водяной бане.

2. Пробирку извлекли из водяной бани, и деэмульгатор (с концентрацией 1,467%) немедленно прибавили в количествах, которые указаны в таблице 5.

3. Пробирку после этого немедленно энергично встряхивали в течение 60 секунд с использованием устройства качающегося сита Heidolph Promax 2020.

4. После этого пробирку быстро поместили в прибор Turbiscan. Образец пробы выдержали при температуре +45°С и немедленно началось продолжительное сканирование пробирки в течение > 4 часов. Результатом, полученным в ходе проведения сканирования, стало разделение между водной фазой и нефтяной фазой и пропускание водной фазы.

С помощью двух различных параметров, приведенных в таблице 5, охарактеризованы деэмульгатор или смеси деэмульгаторов:

Sep обозначает разделение в мм как % высоты водной фазы (контактная поверхность определяется как 50% пропускания) по отношению к высоте водной фазы в неподвергавшемся эмульгированию образце при температуре +60°С;

Trans обозначает интегральный % пропускания между 2 и 19 мм высоты в пробирке.

Значения этих параметров приведены после различных времен разделения.

Как можно увидеть из таблицы 5, протестированный продукт и комбинации являются сильными деэмульгаторами, приводящими к очень хорошему отделению воды.

Пример 15

Характеристики некоторых деэмульгаторов настоящего изобретения были оценены посредством проведения испытательных тестов на эмульсиях сырой нефти из Северного моря и синтетической морской воды. Плотность сырой нефти составляла 855 кг/м3. Сырая нефть была проанализирована с помощью титрования по способу Карла Фишера на содержание воды, которое оказалось равным 11,6%.

Скорость разделения и чистота (прозрачность) водной фазы были оценены с помощью прибора Turbiscan Lab Expert instrument (Formulaction, France), в то время пока остаточное содержание воды в нефтяной фазе после разделения было определено с помощью титрования по способу Карла Фишера.

Деэмульгаторы были разбавлены с/растворены в бутилдигликоле (BDG) для облегчения дозирования небольших концентраций веществ в испытательных тестах.

Процедура испытания

1. 4 мл синтетической морской воды и 16 мл нефти отобрали с помощью пипетки в пробирку, сконструированную для использования в приборе Turbiscan. После того, как отобрали пробу, пробирку нагрели до 45°С на водяной бане.

2. Пробирку извлекли из водяной бани и немедленно прибавили деэмульгатор.

3. Пробирку после этого немедленно энергично встряхивали в течение 60 секунд с использованием устройства качающегося сита Heidolph Promax 2020.

4. После этого пробирку быстро поместили в прибор Turbiscan. Образец пробы выдержали при температуре 45°С и немедленно началось продолжительное сканирование пробирки в течение приблизительно 10 минут. Результатом, полученным в ходе проведения сканирования, стало разделение между водной фазой и нефтяной фазой и пропускание водной фазы, а также показатель качества контактной поверхности.

5. Этап 3 повторили, как только последнее сканирование было выполнено.

6. Пробирку после этого сразу же поместили в водяную баню, в которой поддерживалась температура воды +45°С. По истечении трех минут разделенный образец приблизительно 0,5 мл извлекли из нефтяной фазы приблизительно 5 мм из контактной поверхности нефть/вода. Извлеченный образец проанализировали на содержание в нем воды посредством проведения титрования по способу Карла Фишера.

7. После того как прошли еще пять дополнительных минут (суммарное время разделения составило 8 минут), второй образец нефти приблизительно 0,5 мл извлекли и проанализировали, как и на этапе 6.

С помощью трех различных параметров, приведенных в таблице 6, охарактеризованы деэмульгатор или смеси деэмульгаторов:

Sep обозначает разделение в мм как % высоты водной фазы (контактная поверхность определяется как 50% пропускания) по отношению к высоте водной фазы в неподвергавшемся эмульгированию образце при температуре 45°С;

Trans обозначает интегральный % пропускания между 2 и 11,4 мм высоты в пробирке по отношению к интегральному % пропускания в неподвергавшемся эмульгированию образце при температуре 45°С;

KF обозначает % воды в нефтяной фазе, определенный посредством проведения титрования по способу Карла Фишера. 8-минутная величина соответствует значению двух извлеченных порций.

Значения этих параметров приведены после различных времен разделения.

б Для примера 6-3, контактная поверхность определялась при 25% пропускания вместо 50% для оценивания разделения.

в Эксперименты 6-4 и 6-5 проводились при температуре +55°С вместо температуры 45°С.

д Для примера 6-7, контактная поверхность определялась при 35% пропускания вместо 50% для оценивания разделения.

е Для примеров 6-8 и 6-9, контактная поверхность определялась при 35% пропускания вместо 50% для оценивания разделения. Полученную одновременно природную воду использовали вместо синтетической морской воды.

ж Значения являются усредненными по двум проведенным измерениям.

Данные, приведенные в таблице 6 в качестве краткого резюме, демонстрируют, что соединения настоящего изобретения позволяют достигнуть быстрого разделения нефти и воды и низкого содержания остаточной воды в нефтяной фазе, даже в случае очень закрытого доступа к контактной поверхности.

Сырая нефть, использованная в этом эксперименте, отделялась быстро, даже без прибавления деэмульгатора; однако значительное количество воды удалялось посредством эмульгирования в нефтяной фазе только после 8 минут проведения процесса разделения. Деэмульгаторы, выступая в роли обезвоживающих веществ, демонстрируют хорошие показатели, в некоторых случаях демонстрируют значения разделения > 100% (то есть вода, как правило, изначально присутствующая в нефти до эмульгирования, также выводится из нефтяной фазы), и во всех случаях достигается существенно пониженное содержание воды по сравнению с тем случаем, когда не прибавляется деэмульгатор.

Пример 16а

Известно, что в настоящее время созданные человеком органические соединения, применение которых подразумевает их попадание в окружающую среду, должны быть биоразлагаемы согласно требованиям общества или законодательства. В некоторых географических областях и/или некоторых областях применения необходимое минимальное значение биоразлагаемости установлено законодательством.

Соединения настоящего изобретения были протестированы на возможность биологического разложения в морской воде в соответствии с документом OECD Guideline for Testing of Chemicals, Section 3; Degradation and Accumulation, No. 306: Biodegradability in Seawater, Closed Bottle Test. Биологическое разложение было рассчитано как отношение биохимического потребления кислорода (БПК) к теоретически возможному потреблению кислорода (ТПК).

Как указано во введении к разделу 3 документа OECD Test Guidelines - Biodegradation and Bioaccumulation (2005), полученный результат > 20% является показателем потенциала для (свойственного) первичного биологического разложения в морских объектах окружающей среды.

Пример 16б)

Только один OECD тест является подходящим для тестирования биологического разложения в морских условиях. Этот тест (сравниваемый с примером 16а)) сравнивается с OECD 301 тестами (в условиях пресной воды). В дополнение к проведенному испытательному тесту в примере 16а), тесты на свойственное биологическое разложение в морской воде и песке (или песке плюс донные отложения) с морского дна, основанные на SCAS способе проведения тестирования (OECD Guidelines for Testing of Chemicals, Section 3: Degradation and Accumulation, No. 302 А, Inherent Biodegradability, Modified SCAS test, 1981 Paris Cedex France) были проведены с продуктами примеров 3, 8 и 11с) соответственно. Испытательные тесты проводились при температуре 20°С. Были использованы SCAS установки с объемами 150 мл. Установки содержали 22 г песка с морского дна или 5 г донных отложений, покрытых 12 г песка. На начальный момент проведения теста, приблизительно 140 мл морской воды, смешанной с 50 мг/л соответствующими использующимися для проведения теста веществами, прибавили к установкам, и начался процесс аэрации. По истечении одной недели 100 мл морской воды извлекли из каждой установки. На последующем этапе другая порция морской воды (100 мл), смешанная с соответствующим использующимся для проведения теста веществом, была прибавлена к морской воде и песку или песку плюс донные отложения и оставлена в установке. Процесс аэрации начался заново. Эту процедуру повторяли каждую неделю. Извлеченная жидкость над осадком была проанализирована на присутствие недеаэрированного органического углерода (NPOC). Значения NPOC были использованы для продолжения извлечения тестируемых веществ в течение нескольких месяцев (таблица 7).

Пример 3

Пример 8

Пример 8

Пример 11в)

донные отложения

Измеренный допустимый уровень в OECD 302 тестах извлеченного органического углерода составляет 80%.

Результаты, приведенные в таблице 7, демонстрируют, что протестированные соединения извлекаются из морской воды в очень высокой степени.

Кроме того, тест, проведенный в закрытой емкости в соответствии с примером 16а), посредством легкого видоизменения был проведен с продуктом примера 3. В этом тесте была протестирована морская вода с 50 мл воды из SCAS установки из примера 3 на литр морской воды, использовавшейся вместо 100%-ной свежей морской воды. Было найдено, что биологическое разложение продукта примера 3 составило 80% в день 28. Полученные результаты являются строгим показателем того, что продукт примера 3 является минерализованным (окончательно биологически разложенным) в морской воде.

Токсичность воды/Пример 17

Как ранее отмечалось, другим важным параметром, который принимается во внимание, является тот факт, что деэмульгаторы, которые могут оказаться в окружающей среде, не являются высоко токсичными, например, по отношению к живущим в воде организмам. Хорошо известно, что низкая токсичность по отношению к водорослям является хорошим показателем в большинстве случаев низкого водного токсичного профиля.

Соединения настоящего изобретения были, таким образом, протестированы на токсичность по отношению к морским организмам Phaeodactylum tricornutum в соответствии со следующими методическими рекомендациями: ISO 10253, 1995: Water Quality, Marine Algal Growth Inhibition Test with Skeletonema costatum and Phaeodactylum tricornutum and ECETOC, Monograph 26: Aquatic Toxicity Testing of Sparingly Soluble, Volatile and Unstable Substances, September 1996.

Полученные результаты строго указывают на то, что класс соединений настоящего изобретения в большинстве случаев может быть рассмотрен как обладающий низкой токсичностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВЫ ШАМПУНЕЙ, СОДЕРЖАЩИЕ КОМБИНАЦИЮ КАТИОННЫХ ПОЛИМЕРОВ | 2006 |

|

RU2428968C2 |

| ПРОЦЕСС ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ТКАНИ ПЕРЕД СТИРКОЙ И ОТБЕЛИВАЮЩИЙ СОСТАВ | 1997 |

|

RU2168578C2 |

| КОМПОЗИЦИЯ ПРИСАДОК И КОМПОЗИЦИЯ НА ОСНОВЕ СЫРОЙ НЕФТИ, СМАЗОЧНОГО МАСЛА ИЛИ МАЗУТА | 1992 |

|

RU2101326C1 |

| УСТОЙЧИВАЯ ВОДНАЯ ЭМУЛЬСИЯ ДЛЯ ОЧИСТКИ И СОДЕРЖАЩАЯ ЕЕ МОЮЩАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2132366C1 |

| УСИЛИТЕЛИ РАСТВОРИМОСТИ НА ОСНОВЕ АЛЛИЛОВОГО СПИРТА ДЛЯ ВОДНЫХ КОМПОЗИЦИЙ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ ДЛЯ УСИЛЕНИЯ ИЗВЛЕЧЕНИЯ НЕФТИ | 2018 |

|

RU2772807C2 |

| СОСТАВ И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2559111C2 |

| СОСТАВ ЖИДКОГО ТОПЛИВА И КОНЦЕНТРАТ ПРИСАДОК | 1993 |

|

RU2129587C1 |

| ДЕЭМУЛЬГАТОРЫ В РАСТВОРЯЮЩИХ ОСНОВАНИЯХ ДЛЯ ОТДЕЛЕНИЯ ЭМУЛЬСИЙ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2009 |

|

RU2510413C2 |

| СПОСОБ УДАЛЕНИЯ ТИПОГРАФСКИХ КРАСОК ИЗ МАКУЛАТУРЫ | 1996 |

|

RU2173366C2 |

| ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА НА ОСНОВЕ ОРТОЭФИРОВ И СОПРЯЖЕННЫЕ МЕТОДЫ | 2006 |

|

RU2412224C2 |

Настоящее изобретение относится к полимеру на основе ортоэфира общей формулы:

,

,

используемому для расслоения водно-нефтяных эмульсий, и к вариантам способа приготовления указанного полимера. R1 является водородом или гидрокарбильной группой с 1-4 атомами углерода, R2, R3 и R4 являются, независимо, группой, включающей С3-С4 оксиалкиленовые группы и/или оксиэтиленовые группы в любом порядке и конечную группу Y, которой является, независимо, водород, гидрокарбильная группа с 1-30 атомами углерода. Одна из групп R2, R3, и R4 включает, по крайней мере, один блок, по крайней мере, в среднем 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода. Способ получения полимера включает взаимодействие ортоэфира формулы:

,

,

где R8 является гидрокарбильной группой с 1-4 атомами углерода с реактантами, включающими группы, указанные ранее, при извлечении выделенных соединений формулы R8OH. Технический результат - обеспечение новых эффективных деэмульгаторов, обладающих улучшенным профилем способности к биоразлагаемости и хорошими техническими показателями, а также проявляющими низкую экотоксичность по отношению к окружающей среде, для расслаивания эмульсий вода-в-масле. 5 н. и 9 з.п. ф-лы, 7 табл.

1. Применение полимера на основе ортоэфира, имеющего общую формулу:

в которой R1 является водородом или гидрокарбильной группой с 1-4 атомами углерода, R2, R3, и R4 являются, независимо, группой включающей С3-С4 оксиалкиленовые группы и/или оксиэтиленовые группы в любом порядке, и конечную группу Y, которой является, независимо, водород или гидрокарбильная группа с 1-30 атомами углерода, при условии, что, по крайней мере, одна из групп R2, R3, и R4 включает, по крайней мере, один блок, по крайней мере, в среднем 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода, и при условии, что в том случае, если Y является водородом, то тогда, по крайней мере, одна из оксиэтиленовой или оксиалкиленовой группы присоединяется к Y; или ди- или поликонденсат полимера через свободные гидроксильные группы в R2, R3 или R4, в качестве деэмульгатора для водно-/масляных эмульсий.

2. Применение по п.1, в котором R1 является водородом или гидрокарбильной группой с 1-4 атомами углерода, R2, R3, и R4 являются, независимо, группой -(A)n(CH2CH2O)mY или -(CH2CH2O)m(A)nY, в которых каждой А является, независимо, оксиалкиленовая группа с 3-4 атомами углерода, n и m составляют усредненное и независимое количество 0-100, при условии, что, по крайней мере, одна из групп R2, R3, и R4 включает, по крайней мере, один блок, по крайней мере, в среднем 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода, и каждый Y является, независимо, водородом, гидрокарбильной группой с 1-30 атомами углерода, при условии, что в том случае, если Y является водородом, то тогда, по крайней мере, одно из n и m составляют значение 1-100, или ди- или поликонденсат полимера через свободные гидроксильные группы в R2, R3 или R4, в качестве деэмульгатора для водно-/масляных эмульсий.

3. Применение по п.2, отличающееся тем, что сумма всех n в полимере составляет 10-1200 и, по крайней мере, одна из групп R2, R3 или R4 включает, по крайней мере, один блок с 6-20 оксиалкиленовыми группами с 3-4 атомами углерода.

4. Применение по пп.1-3, отличающееся тем, что полимер имеет среднюю молекулярную массу от 1500 до 40000.

5. Применение по пп.1-3, отличающееся тем, что Y является, независимо, водородом или гидрокарбильной группой с 1-4 атомами углерода.

6. Применение по пп.1-3, отличающееся тем, что количество оксиэтиленовых групп в полимере составляет 40-85% от суммарной молекулярной массы.

7. Применение по пп.2 и 3, отличающееся тем, что R1 является водородом, А является оксиалкиленовой группой с 3 атомами углерода, и Y является водородом, и в котором количество оксиэтиленовых групп составляет 50-75% по массе от суммарной молекулярной массы, расширенный диапазон молекулярной массы составляет 1000-100000, и средняя молекулярная масса составляет 2000-30000.

8. Применение по пп.1-3, отличающееся тем, что водно-/масляные эмульсии получаются в результате процесса добычи нефти.

9. Применение по пп.1-3, отличающееся тем, что водно-/масляные эмульсии получаются в результате ферментативного процесса.

10. Способ деэмульгирования эмульсии вода-в-масле, в котором ортоэфирный полимер, по пп.1-7, прибавляется к эмульсии вода-в-масле.

11. Полимер на основе ортоэфира, имеющий формулу:

в которой R1 является водородом или гидрокарбильной группой с 1-4 атомами углерода, R2 является группой, содержащей в своем составе С3-С4 оксиалкиленовые группы и/или оксиэтиленовые группы в любом порядке, и конечную группу Y, которой является водород или гидрокарбильная группа с 1-4 атомами углерода, R4 является группой -(А)о(CH2CH2O)pZ или -(CH2CH2O)p(A)oZ, в которой Z является гидрокарбильной группой с 5-30 атомами углерода, каждой А является, независимо, оксиалкиленовая группа с 3-4 атомами углерода, о является значением 0-100, и р является усредненным значением, по крайней мере, 1 и не более 100, и R3 выбирается из группы R2, R4, и гидрокарбильной группы с 1-4 атомами углерода, и при условии, что, по крайней мере, одна из групп R2, R3, и R4 включает, по крайней мере, один блок, по крайней мере, 4 оксиалкиленовые группы с 3 и/или 4 атомами углерода, или ди- или поликонденсат полимера через свободные гидроксильные группы в R2 или R3.

12. Способ производства полимера по п.11, отличающийся тем, что полимер производится в один или несколько этапов посредством проведения реакции ортоэфира, имеющего общую формулу:

в которой R1 имеет то же самое обозначение, как в п.1, и R8 является гидрокарбильной группой с 1-4 атомами углерода, с реактантами, включающими С3-С4 оксиалкиленовые группы и/или оксиэтиленовые группы в любом порядке, конечную группу Y, которой является Н или гидрокарбильную группу с 1-4 атомами углерода, и одну гидроксильную группу в другом конце молекулы, HO(A)o(CH2CH2O)pZ, НО(CH2CH2O)р(А)oZ, в которых А, о, р и Z имеют те же самые обозначения, как и в п.11, при извлечении выделенных в свободном виде содержащих гидроксильную группу соединений с формулой R8OH.

13. Способ производства полимера по пп.2-7, отличающийся тем, что, по крайней мере, одна из групп Y является Н, и n, и m в том же заместителе, как вышеупомянутый Y, имеют значение 1-100, в котором полимер производится в один или несколько этапов посредством проведения реакции ортоэфира, имеющего общую формулу: