Перекрестные ссылки на родственные заявки

Это изобретение испрашивает преимущество согласно предварительной заявке на получение патента США № 60/791883, поданной 14 апреля 2006 г. и предварительной заявке на получение патента США № 60/815575, поданной 22 июня 2006 г. Эти изобретения в их целостности включены в настоящее описание посредством этой ссылки.

Область техники

Настоящее изобретение относится к способу изготовления фотоэлектрических модулей или солнечных элементов.

Проблема

Так как цена на нефть продолжает расти и другие энергетические источники остаются ограниченными, а также есть растущее воздействие на глобальное потепление от выделений при сжигании ископаемого топлива. Есть необходимость искать и применять альтернативные энергетические источники, такие как солнечная энергия, так как она свободна от газообразного диоксида углерода и его не генерирует. С этой целью многие страны повышают свои инвестиции в безопасные и надежные долгосрочные источники питания, особенно "зеленые" или "чистые" энергетические источники. Однако несмотря на то, что солнечный элемент, также известный как фотоэлектрические элемент или модули, совершенствовали в течение многих лет, он имел очень ограниченное применение, так как затраты на производство таких элементов или модулей по-прежнему высоки, что делает затруднительной их конкуренцию с энергией, производимой ископаемым топливом.

Сегодня солнечный элемент на монокристаллическом кремнии имеет наилучшую эффективность преобразования энергии, но также имеет наиболее высокие производственные затраты. Альтернативно, тонкопленочный кремний, хотя не имеет такую же высокую эффективность как элемент на монокристаллическом кремнии, он значительно дешевле в производстве. Поэтому есть возможность для понижения стоимости генерации фотоэлектрической мощности. Другие типы тонкопленочных материалов, таких как медь-индий-галлий-диселенид (CIGS) также показали обещающие результаты при низких затратах с эффективностями, достигающими монокристаллический кремний, но все еще достаточно низкими, чтобы конкурировать эффективно с ископаемым топливом.

Часть причины производственных расходов состоит в том, что скорости осаждения в таких продолжительных по времени процессах являются низкими. Например, типичный процесс для силана в плазме тлеющего разряда в присутствии высоких концентраций газа водорода с образованием желательного кремниевого слоя достигает скорости осаждения приблизительно 20 А/с или 0,12 мкм/мин. Для другого примера плазменное химическое осаждение из паровой фазы, ("CVD" - Сhemical Vapor Deposition) метод, для образования высококачественного кремниевого слоя i-типа достигает объявленной скорости осаждения приблизительно 15 А/с или 0,09 мкм/мин. Еще для другого примера, типичный метод химической газотранспортной реакции ("CVT" - Сhemical Vapor Transport), который использует йодные пары в качестве транспортной среды для осаждения поликристаллического кремния, достигал скоростей роста пленки вплоть до приблизительно 3 мкм/мин.

Подобно технологиям кремниевых солнечных элементов, были сделаны усилия по производству солнечных элементов типа CIGS с применением разных технологий. В одной такой попытке солнечные элементы типа CIGS производят по двухэтапному процессу с использованием различных структур походных веществ, который известен как технология селенирования. Сделаны попытки усовершенствования технологии селенирования. В одной попытке известен двухэтапный процесс, использующий технологию магнетронного распыления с конвейерной системой для изготовления тонкой пленки. В другой попытке использовали процесс газофазной рекристаллизации для изготовления CIGS пленок. Процесс рекристаллизации был применен в качестве второго этапа процесса, и он заменил процесс селенирования, что сообщалось предшествующими уровнями техники. Еще в другой попытке CIGS пленка производили с использованием электрохимического осаждения в растворе, которое следовало за нанесением покрытия осаждением из паров. По этой технологии получили солнечный элемент CIGS типа с суммарной эффективностью преобразования 13,6%.

В добавление к усилиям, чтобы эффективно производить вышеупомянутые типы солнечных элементов, дополнительные усилия были затрачены на эффективное производство других типов солнечных элементов, таких как многопереходные солнечные элементы. Эти типы солнечных элементов имеют конструкцию из составных слоев с разными материалами. Разные материалы имеют разные запрещенные энергетические зоны, и они будут поглощать солнечную энергию различных длин волн. Таким образом, такие типы солнечных элементов покрывают более широко солнечный спектр и могут улучшать эффективность солнечного элемента. Некоторые усилия были затрачены на то, чтобы эффективно получать такие типы солнечных элементов. В одном таком усилии многопереходные солнечные элементы производят с аморфным кремнием и медь-индий-диселенидом (CIS - Copper Indium diselenide) и их сплавами. Однако такой производственный процесс является очень сложным и нуждается в оборудовании различных видов, таким образом, делая его дорогостоящим для производства этих типов солнечных элементов. Несколько примеров получения слоев CIS или CIGS заключают в себе проведение осаждения этих слоев путем выращивания из раствора, металлизации или напыления. Также, слои кремния осаждают путем усовершенствованного плазмохимического осаждения из паровой фазы.

Как указано выше, чтобы изготовить тонкопленочные солнечные элементы требуется технология осаждения, чтобы осадить требуемые слои, и наиболее эффективным путем снижения производственных затрат является повышение скорости осаждения. Наилучшей объявленной скоростью осаждения для усиленного плазмой химического осаждения из паров ("PECVD - Plasma-Enhanced Chemical Vapor Deposition") является примерно 5 А/с, и скорость осаждения из силана для плазмы тлеющего разряда составляет 20 А/с.

К тому же, в дополнение к медленным скоростям другой медленный этап процесса, находящийся обычно в производстве солнечных элементов, заключает в себе введение легирующих примесей p-типа и n-типа для образования p-n перехода полупроводникового материала. Этот этап обычно выполняют чрезвычайно медленно в диффузионных печах после того, как тонкопленочный слой был уже осажден, таким образом дополнительно замедляя общий процесс эффективного получения солнечных элементов.

Кроме этого, относительно процесса изготовления CIGS-тонких пленок, процесс обыкновенно использует два, или более, этапов. Целью дополнительных этапов процесса является осаждение или регулирование этих элементов для достижения желательного или оптимального структурного соотношения и фазовой структуры CIGS-тонких пленок. На первом этапе использовали различные технологии для наращивания требуемой толщины пленки с концентрацией, относительно близкой к желаемой величине. Комбинация этих этапов препятствует эффективному процессу изготовления CIGS-тонких пленок.

Информацию, относящуюся к попыткам, направленным на эти проблемы, можно найти в патентах США №№ 5646050, выданном 08 июля 1997 Ли (Li) с соавторами, 5942049, выданном 24 августа 1999 Ли (Li) с соавторами; 6100466, выданном 08 августа 2000 Нишимото (Nishimoto); 6214706, выданном 10 апреля 2001 Мадану (Madan) с соавторами; 6281098, выданном 28 августа 2001 Вангу (Wang) с соавторами; 5141564, выданном 25 августа 1992 Чену (Chen) с соавторами; 4798660, выданном 17 января 1989 Эрмеру (Ermer) с соавторами; 4915745, выданном 10 апреля 1990 Поллоку (Pollock) с соавторами; 6048442, выданном 11 апреля 2000 Кушия (Kushiya) с соавторами; 6258620, выданном 10 июля 2001 Морелю (Morel) с соавторами; 6518086, выданном 11 февраля 2003 Беку (Beck) с соавторами; 5045409, выданном 03 сентября 1991 Эберспакеру (Eberspacker) с соавторами; 5356839, выданном 18 октября 1994 Татлу (Tuttle) с соавторами; 5441897, выданном 15 августа 1995 Нуфи (Noufi) с соавторами; 5436204, выданном 25 июля 1995 Албину (Albin) с соавторами; 5730852, выданном 24 марта 1998 Бхаттачария (Bhattacharya) с соавторами; 5804054, выданном 08 сентября 1998 Бхаттачария (Bhattacharya), с соавторами; 5871630, выданном 16 февраля 1999 Бхатачария (Bhattacharya) с соавторами; 5976614, выданном 02 ноября 1999 Бхатачария (Bhattacharya) с соавторами; 6121541, выданном 19 сентября 2000 Ария (Arya); и 6368892, выданном 09 апреля 2002 Ария (Arya).

Решение

Вышеописанные проблемы решают и достигают технического развития при помощи установки плазменного осаждения и способа изготовления солнечных элементов, раскрытых в этой заявке. Новый процесс использует индуктивно связанную плазменную горелку для изготовления тонкопленочных солнечных элементов. Он имеет более высокую скорость осаждения, и он может быть конструктивно выполнен как непрерывный поточный процесс, таким, что он может разительно снизить производственные затраты для тонкой пленки. При использовании конвейерной системы для непрерывной обработки на автоматической линии этот процесс может осадить требуемую тонкую пленку на подложке, такой как стекло, гибкий металл или высокотемпературные полимерные материалы.

Новый процесс осаждения индуктивно связанной плазмы обеспечивает, в известной мере, более высокую скорость осаждения, ведущую к довольно заметному снижению производственных затрат. Другим главным аспектом новой установки плазменного осаждения и способа изготовления солнечных элементов является одновременное введение такого положительно и/или отрицательно легирующего материала во время тонкопленочного осаждения, который исключает другой очень медленный и дорогостоящий процесс на этапах производства.

Одним преимуществом индуктивно связанной плазменной горелки является очень высокая скорость осаждения ("DR" - deposition rate). Для дополнительной эффективности и сбережения производственных затрат одна или более индуктивно связанных плазменных горелок могут быть сгруппированы вместе для обеспечения комплекта индуктивно связанных плазменных горелок для образования модуля осаждения, объединенного с конвейерной системой. Это легко, даже универсальная промышленная установка с высокими скоростями осаждения и выпуска.

Кроме этого, новая установка плазменного осаждения и способ изготовления солнечных элементов могут легко ввести желательные материалы в подходящий модуль осаждения и осадить желательный слой на одной конвейерной системе, так как подложка двигается из одного модуля осаждения или камеры осаждения в другой модуль осаждения или камеру осаждения. Альтернативно, новая установка плазменного осаждения и способ изготовления солнечных элементов обеспечивают для солнечных элементов ввод и повторный ввод в такие же модули осаждения, так как в каждом цикле вводят различные химические продукты.

Дополнительно, при легировании тонкой пленки с помощью такой новой установки плазменного осаждения и способа изготовления солнечных элементов достигается прямое регулирование распределения примесей и лучший концентрационный профиль, чем типичным диффузионным процессом. Установка и способ могут также значительно влиять на эффективность экономии энергии и химические и физические свойства. Более того, применение процесса осаждения вместо диффузионного процесса для изготовления легированных тонких пленок p-типа или n-типа не только обеспечивает лучшее регулирование и более однородное распределение легирующих примесей, но это также исключает двухэтапный процесс, давая более высокую производительность.

Также, новая установка плазменного осаждения и способ изготовления солнечных элементов решают задачи получения высококачественного солнечного элемента, что включает в себя оптимизацию качества слоя i-типа. Новая установка плазменного осаждения и способ изготовления солнечных элементов обеспечивают такие требования - легированные пленки p-типа и n-типа для низкого контактного сопротивления, высокой контактной разности потенциалов и высокой прозрачности для уменьшения ненужных оптических потерь.

По одному признаку новая установка плазменного осаждения и способ изготовления солнечных элементов могут использовать материалы, которые содержат заданные элементы медь, индий, галлий, а также селен, которые вводят в плазменную струю для образования тонкой пленки CIGS. По другому признаку установка плазменного осаждения и способ изготовления солнечных элементов могут должным образом использовать рассчитанное соотношение меди, галлия и селена для введения в плазменную струю и образования CIGS - тонкой пленки.

Краткое описание чертежей

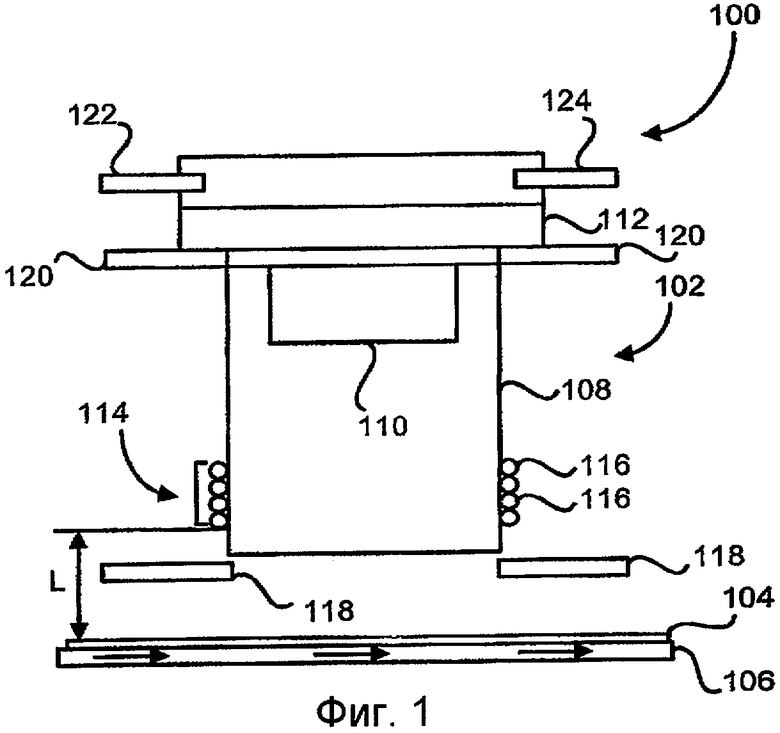

Фиг.1 иллюстрирует вид сбоку в разрезе установки плазменного осаждения для изготовления солнечных элементов согласно варианту воплощения настоящего изобретения;

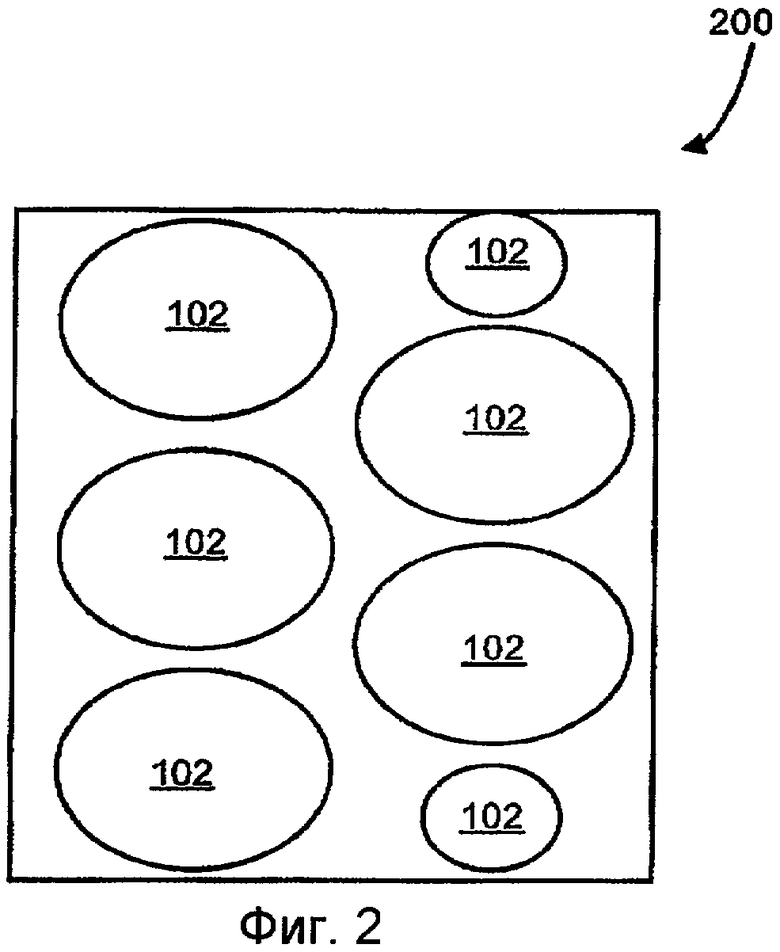

Фиг.2 иллюстрирует вид сверху установки плазменного осаждения, показывая соседние ряды горелок плазменного осаждения относительно подложки согласно варианту воплощения настоящего изобретения;

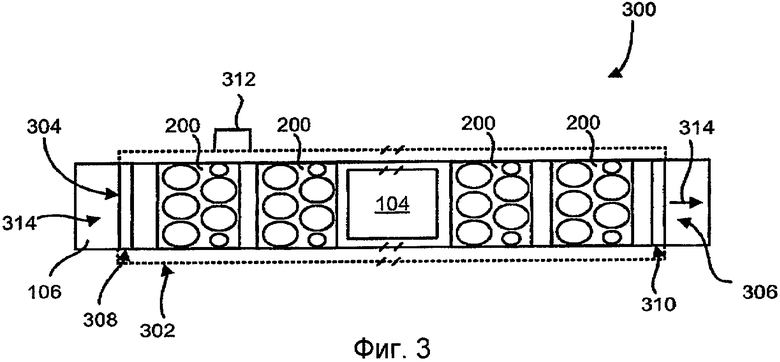

Фиг.3 иллюстрирует вид сверху установки плазменного осаждения, включающей в себя камеру осаждения согласно варианту воплощения настоящего изобретения;

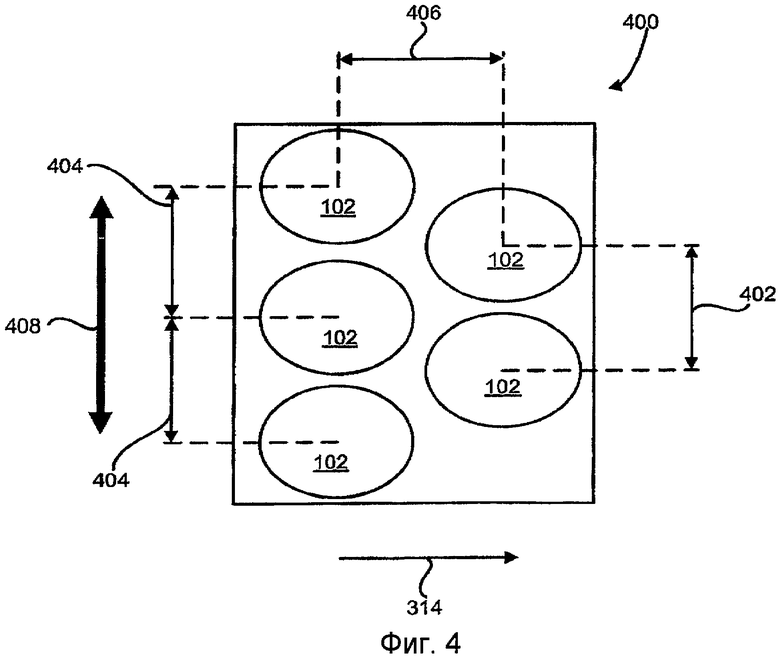

Фиг.4 иллюстрирует вид сверху установки плазменного осаждения, показывая соседние ряды горелок плазменного осаждения относительно подложки согласно варианту воплощения настоящего изобретения;

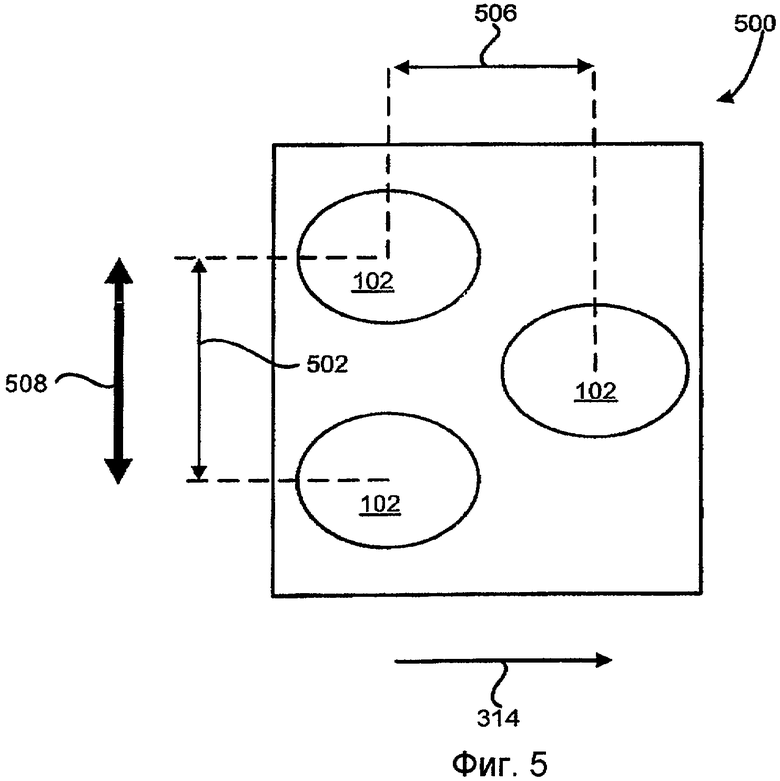

Фиг.5 иллюстрирует вид сверху установки плазменного осаждения, показывая соседние ряды горелок плазменного осаждения относительно подложки согласно варианту воплощения настоящего изобретения;

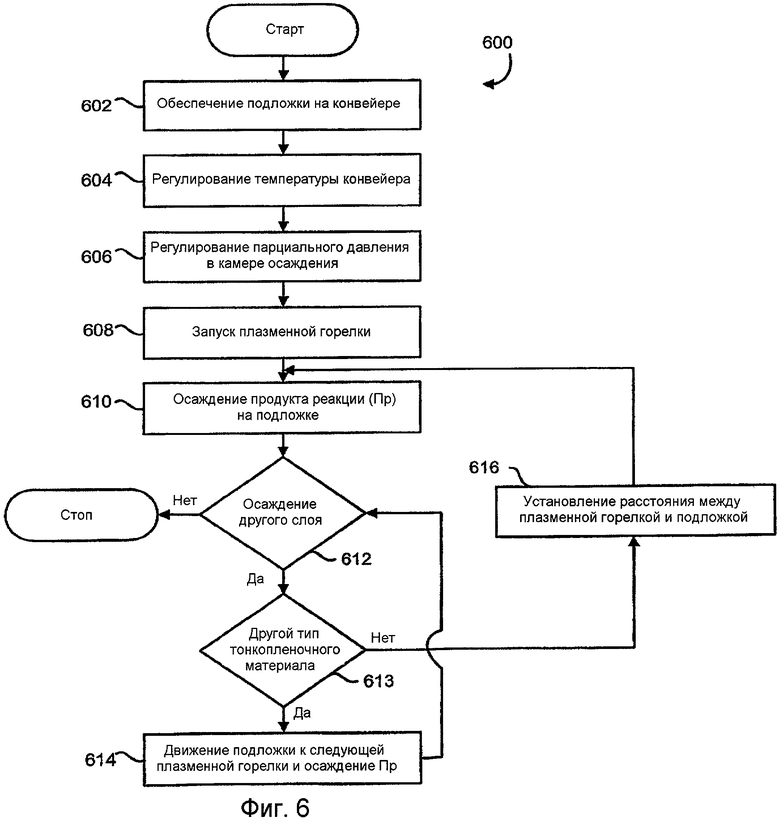

Фиг.6 иллюстрирует блок-схему процесса изготовления солнечных элементов согласно варианту воплощения настоящего изобретения;

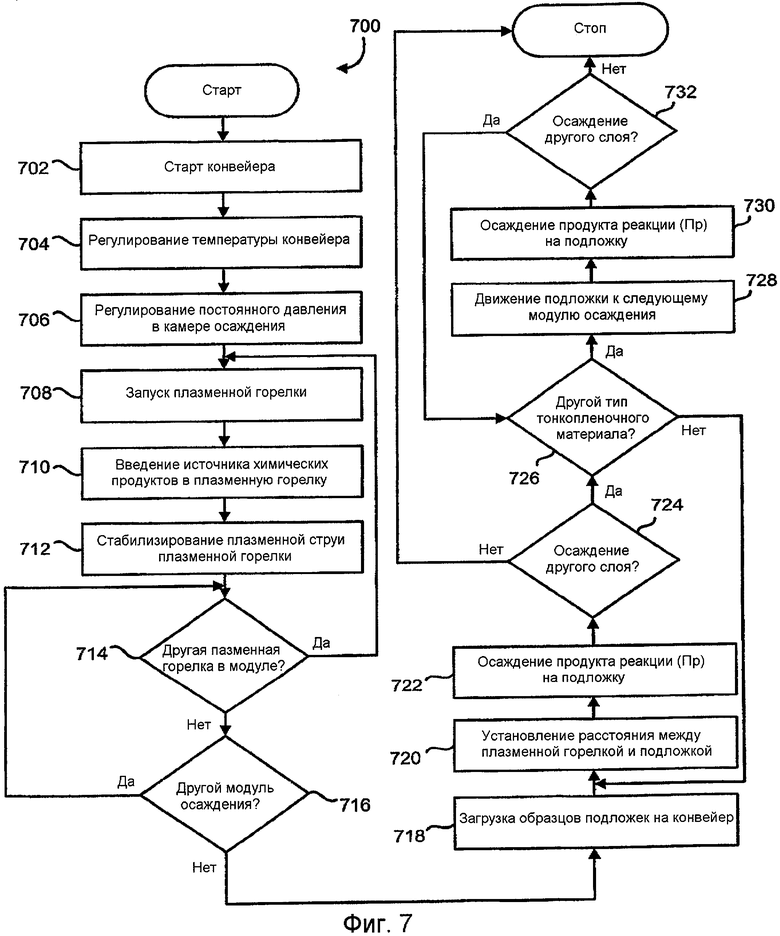

Фиг.7 иллюстрирует блок-схему другого процесса изготовления солнечных элементов согласно варианту воплощения настоящего изобретения; и

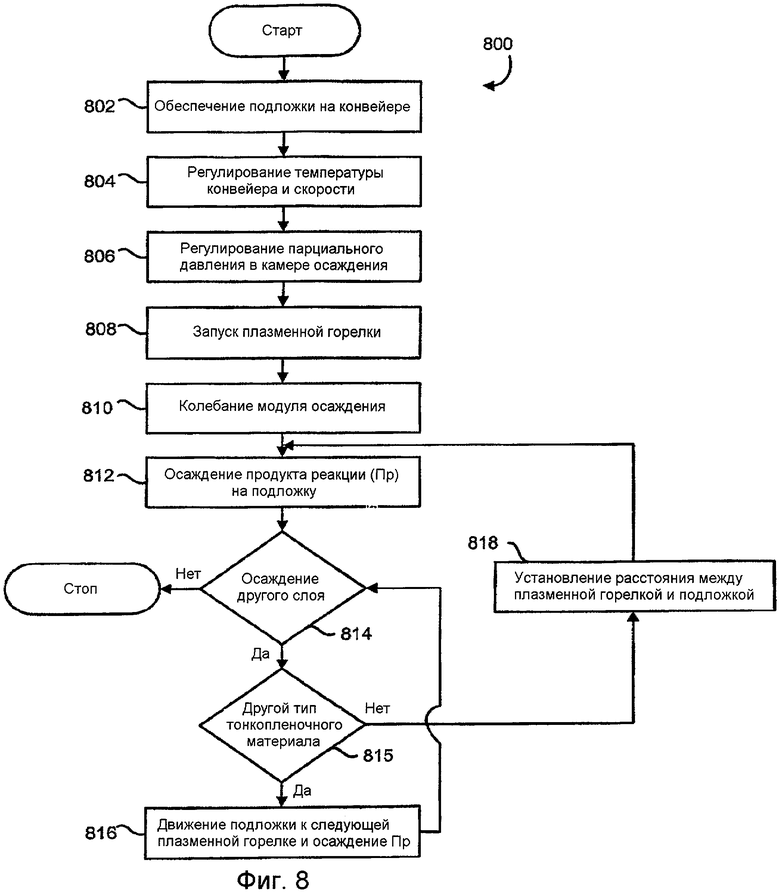

Фиг.8 иллюстрирует блок-схему другого процесса изготовления солнечных элементов согласно другому варианту воплощения настоящего изобретения.

Подробное описание чертежей

Фиг.1 иллюстрирует вариант воплощения 100 установки плазменного осаждения, включающей в себя индуктивно связанную плазменную горелку 102, размещенную над подложкой 104, которая опирается на конвейер 106. В этом варианте воплощения индуктивно связанная плазменная горелка 102 предусмотрена спускающейся для проведения осаждения продукта реакции на подложке 104. В другом варианте воплощения индуктивно связанная плазменная горелка 102 может быть предназначена или ориентирована другим образом или в другом направлении относительно подложки 104. Индуктивно связанная плазменная горелка 102 состоит из двух кварцевых трубок: наружной кварцевой трубки 108 и более короткой внутренней кварцевой трубки 110, которые показаны прикрепленными к камере 112 из нержавеющей стали.

Конвейер 106 имеет продольную ось, которая определяется как совпадающая с направлением стрелок, показанных на фигуре 3. Конвейер 106 может быть стационарной платформой или движущимся конвейером. Предпочтительно, он обеспечивает опору для одной или нескольких подложек 104 и подводит их к индуктивно связанной плазменной горелке на желательном расстоянии согласно применяемой индуктивно связанной плазменной горелке. Дополнительно, конвейер 106 может двигать подложки 104 на расстояние вдоль продольной оси конвейера до прекращения движения для осаждения продукта реакции, который еще будет описан ниже.

Типично, диаметр и высота, или длина наружной кварцевой трубки 108 и внутренней кварцевой трубки 110 могут быть любого размера, чтобы соответствовать желательному применению наружной кварцевой трубки 108 и внутренней кварцевой трубки 110. Предпочтительно, внутренняя кварцевая трубка 110 имеет более короткую длину, чем наружная кварцевая трубка 108. Также, наружная кварцевая трубка 108 предпочтительно имеет диаметр в интервале от примерно 50 миллиметров ("мм") до примерно 90 мм и высоту - в интервале от 180 мм до примерно 400 мм. Более предпочтительно, диаметр наружной кварцевой трубки 108 составляет примерно 70 мм с высотой или длиной примерно 200 мм. Предпочтительно, внутренняя кварцевая трубка 110 имеет диаметр в интервале от примерно 50 мм до примерно 70 мм и высоту в интервале от примерно 120 мм до примерно 180 мм. Более предпочтительно, диаметр внутренней кварцевой трубки 110 составляет примерно 60 мм с высотой примерно 150 мм.

Индуктивно связанная плазменная горелка 102 еще заключает в себе медную индукционную катушку 114, которую располагают вокруг нижней части наружной кварцевой трубки 108. Катушка 114 содержит ряд витков 116, имеющих диаметр приблизительно в интервале от примерно 56 мм до примерно 96 мм. Предпочтительно ряд витков 116 имеет диаметр примерно 82 мм. Типично, ряд витков 116 размещают отдельно друг от друга на достаточном расстоянии, чтобы обеспечить работу индуктивно связанной плазменной горелки 102. Предпочтительно, ряд витков 116 размещен на 6 мм отдельно друг от друга. Кроме этого, зазор между наружной кварцевой трубкой 108 и катушкой 114 может быть в интервале от примерно 2 мм до примерно 10 мм. Также, расстояние между самой нижней частью катушки 114 и подложкой 104 обозначено как "L", которое заключено в интервале от примерно 30 мм до примерно 55 мм.

Индуктивно связанная плазменная горелка 102 дополнительно включает в себя пару отверстий 118 для ввода пробы, которые связаны с линией химического источника исходного материала (не показано), несущих источник исходных материалов химических продуктов в индуктивно связанную плазменную горелку 102. При использовании внутренней кварцевой трубки 110 рабочий газ будет иметь характер закрученного потока. Источник химических продуктов для осаждения полупроводникового тонкопленочного материала, такого как кремний, будут вводить через отверстия 118 для ввода проб, которые предпочтительно располагают близкими к нижней стороне индуктивно связанной плазменной горелки 102 и нацеленными по направлению к положению V=0 по той же причине, как раскрыто в патенте США № 6253580, выданному Гускову (Gouskov) с соавторами и патенте США № 6536240, выданному Гускову (Gouskov) с соавторами, которые оба включены в настоящее описание к качестве ссылки. В одном варианте воплощения отверстия 118 для ввода проб соединяют с индуктивно связанной плазменной горелкой 102. В другом варианте воплощения отверстия 118 для ввода проб не соединяют с индуктивно связанной плазменной горелкой, но соединяют с другим конструктивным элементом настоящего изобретения, как описано в настоящем описании. В одном варианте воплощения индуктивно связанная плазменная горелка 102 является индуктивно связанной плазменной горелкой. Отверстия 118 для ввода проб включают в себя кварцевый трубопровод, предпочтительно имеющий диаметр в интервале от примерно 3 мм до примерно 10 мм, более предпочтительно, примерно 5 мм, хотя может быть использован трубопровод с диаметрами других размеров с индуктивно связанной плазменной горелкой 102. В этом варианте воплощения пара инжекционных отверстий 118 размещена диаметрально противоположно друг другу. В другом варианте воплощения настоящего изобретения могут быть использованы три или больше отверстий, симметрично расположенных.

Дополнительно, индуктивно связанная плазменная горелка 102 заключает в себе входные патрубки 120 плазменного газа, которые соединяют с линией подачи плазменного газа (не показано), несущие плазменный газ к индуктивно связанной плазменной горелке 102. Входные патрубки 120 плазменного газа входят в индуктивно связанную плазменную горелку 102 по существу на такой же высоте. Предпочтительно, эти входные патрубки 120 плазменного газа включают в себя трубопровод из нержавеющей стали, имеющий диаметр 5 мм, хотя диапазон диаметров удовлетворяет этой цели.

Индуктивно связанную плазменную горелку 102 также обеспечивают подводом 122 охладителя и выходом 124 охладителя. Во время использования охладитель, такой как вода, проходит через подвод 122 охладителя, циркулирует внутри камеры 112 из нержавеющей стали, и выходит через выход 124 охладителя. Подвод 122 охладителя и выход 124 охладителя предпочтительно сформированы из нержавеющей стали и имеют, например, диаметр 5 мм.

Входные патрубки 120 плазменного газа, подвод 122 охладителя и выход 124 охладителя все предпочтительно сформировано в камере 112 из нержавеющей стали. Камера 112 представляет собой квадратный блок из нержавеющей стали со стороной 80 мм и имеющий высоту, например, приблизительно 40 мм. Камеру 112 монтируют на поддерживающей стойке (не показано).

Высокочастотный генератор (не показан) электрически соединен с катушкой 114, питая ее с переменным напряжением на выходе вплоть до 60 кВт с частотой 528±0,13 МГц. В варианте воплощения генератор - это модель № IG 60/5000, производимая компанией Fritz Huettinger Electronic GmbH, Германия. Генератор управляется источником питания с 50 Гц, 3 фазами, 380 В для возбуждения индуктивно связанной плазменной горелки 102.

Для того чтобы покрыть более широкую полосу осаждения, группу индуктивно связанных плазменных горелок 102 помещают вместе для образования модуля осаждения 200. Фиг.2 показывает вариант воплощения 200 модуля осаждения, который состоит из комплекта индуктивно связанных плазменных горелок 102. В дополнение к высокой скорости осаждения, модуль осаждения 200 обеспечивает одинаковую толщину осаждения. Для примера, модуль осаждения 200 состоит из индуктивно связанных плазменных горелок 102, имеющих диаметр 70 мм и двух меньших индуктивно связанных плазменных горелок 102', имеющих диаметр 35 мм. В этом варианте воплощения модуль осаждения 200 будет производить осаждение одинаковой толщины на ширине в 240 мм. В модуле осаждения могут быть использованы другие компоновки и размеры индуктивно связанных плазменных горелок 102 для обеспечения желательной ширины осаждения для конкретного применения.

В одном варианте воплощения индуктивно связанные плазменные горелки 102 имеют один ряд. В другом варианте воплощения факелы 102 индуктивно связанной плазмы имеют два или более рядов и размещены в шахматном порядке, как показано на фиг.2 для перекрывания или для обеспечения плоскостного осаждения продукта реакции на подложке 104. Как можно видеть, эти ряды предпочтительно перпендикулярны продольной оси конвейера 106. В другом варианте воплощения настоящего изобретения ряды располагают в другой конфигурации для обеспечения плоского осаждения продукта реакции на подложке 104.

Модули осаждения 200 могут быть размещены на расстоянии, как показано дополнительно на фиг.3 или они могут быть соседними друг другу в зависимости от желательного применения. К тому же, каждый модуль осаждения 200 может осаждать отдельный продукт реакции на конкретной подложке 104 до того, как подложка двигается к последующему модулю осаждения 200 для проведения осаждения идентичного или другого продукта реакции, или продукта реакции. В одном варианте один модуль осаждения может осаждать один тип материала или продукт реакции, и другой модуль осаждения 200 может осаждать другой тип материала или продукт реакции. Для наращивания толщины слоя могут быть использованы многочисленные модули 200 для осаждения одного и того же материала. В зависимости от конструктивного исполнения, могут быть осаждены материалы с собственной проводимостью или легированные из разных модулей осаждения 200, которые размещают прямо над конвейером 106.

Фиг.3 иллюстрирует вариант воплощения 300 установки плазменного осаждения, заключающей в себе камеру осаждения 302 для вмещения множества модулей осаждения 200. Этот вариант воплощения обеспечивает непрерывный процесс осаждения, из-за числа модулей осаждения 200, которые располагают вдоль конвейера 106. Стрелки указывают продольное направление движения 314 конвейера 106. Четыре модуля осаждения 200 выстраивают в линию внутри камеры осаждения для обеспечения непрерывного, последовательного процесса. Камера осаждения 302 заключает в себе вход 304 и выход 306. Расположенным на входе 304 является входной газонепроницаемый занавес 308, и расположенным на выходе 306 является выходной газонепроницаемый занавес 310 для изолирования внешней среды от внутренности камеры осаждения 302. Вход 304 и выход 306 могут быть любой формы или конструктивного исполнения для приспособления к желательному применению. Газонепроницаемые занавеси 308 и 310 предпочтительно включают в себя инертный газ, такой как аргон. Некоторые дополнительные, показательные газы включают гелий, неон, криптон, ксенон, радон, а также азот.

Камера осаждения 302 дополнительно заключает в себя систему 312 выпуска отработанных газов, имеющую выпускные отверстия (не показано) для удаления побочных газов, сбросов, и частиц из камеры осаждения 302. Система 312 выпуска отработанных газов регулирует парциальное давление внутри камеры осаждения 302 для гарантирования оптимальных условий осаждения. Регулирование парциального давления внутри камеры осаждения 300 может дополнительно заключать в себе обеспечение давления ниже атмосферного, такого как вакуум. В другом варианте воплощения парциальное давление может контролироваться при атмосферном давлении или близко к нему. Любое число выпускных отверстий может быть задействовано по желанию для конкретного применения. Предпочтительно, для защиты работников камеру осаждения 302 делают из взрывобезопасных материалов и также экранирующего радиочастоты материала.

Ссылаясь на фиг.4 и 5, иллюстрируют вариант воплощения 400 и вариант воплощения 500 модуля осаждения, который состоит из комплекта индуктивно связанных плазменных горелок 102. Как показано модуль осаждения состоит из пяти индуктивно связанных плазменных горелок 102, имеющих диаметр 70 мм. Другие компоновки и размеры индуктивно связанных плазменных горелок 102 могут быть использованы для обеспечения желательной ширины осаждения для отдельного применения. Например, модуль осаждения 500 состоит из трех индуктивно связанных плазменных горелок 102, имеющих диаметр 70 мм. В этих вариантах воплощения модули осаждения 400 и 500 будут давать ширину осаждения приблизительно 240 мм с одинаковой толщиной.

В одном варианте воплощения модуль осаждения может заключать в себе один ряд индуктивно связанных плазменных горелок 102. В другом варианте воплощения модуль осаждения может заключать в себе несколько рядов индуктивно связанных плазменных горелок 102. Модули осаждения 400 и 500 заключают в себе два ряда индуктивно связанных плазменных горелок 102, которые размещают в шахматном порядке для перекрывания, как показано на фиг.4 и 5, таким образом, обеспечивая плоскостное осаждение продукта реакции на подложке 104. Как можно видеть, эти ряды индуктивно связанных плазменных горелок 102 являются по существу перпендикулярными продольной оси конвейера 106. В другом варианте воплощения настоящего изобретения ряды индуктивно связанных плазменных горелок 102 могут быть расположены в другой конфигурации для обеспечения желательного результата осаждения продукта реакции на подложку 104.

В модуле осаждения 400, как показано на фиг.4, две индуктивно связанные плазменные горелки 102 показаны позади трех индуктивно связанных плазменных горелок 102 относительно продольного направления движения 314 конвейера 106. Межосевое расстояние между двумя задними индуктивно связанными плазменными горелками 102 показано как расстояние 402, и межосевое расстояние между тремя передними индуктивно связанными плазменными горелками 102 как расстояние 404. Дополнительно, межосевое расстояние между двумя рядами индуктивно связанных плазменных горелок 102 показано как расстояние 406. В одном варианте воплощения расстояния 402 и 404 составляют приблизительно 80 мм, и расстояние 406 составляет приблизительно 100 мм. К тому же, при амплитуде колебаний или расстоянии 408 (обсуждаемого дополнительно ниже), составляющим приблизительно 80 мм, обеспечивается 320 мм итоговой ширины равномерного осаждения. Это составляет на 30% больше по ширине, чем, предварительно достигнутая, с меньшим числом индуктивно связанных плазменных горелок.

Аналогично, в модуле осаждения 500, показанном на фиг.5, один индуктивно связанная плазменная горелка 102 показан позади двух индуктивно связанных плазменных горелок 102 относительно продольного направления движения 314 конвейера 106. Межосевое расстояние между двумя передними индуктивно связанными плазменными горелками 102 показано как расстояние 502. К тому же, межосевое расстояние между двумя рядами индуктивно связанных плазменных горелок 102 показано как расстояние 504. В одном варианте воплощения расстояние 502 составляет приблизительно 80 мм, и расстояние 504 составляет приблизительно 100 мм. Отмечено, что из-за применения в модуле осаждения 500 меньше индуктивно связанных плазменных горелок 102 по сравнению с модулями осаждения 200 и 400 промежуток между индуктивно связанными плазменными горелками 102 больше. К тому же, при амплитуде колебаний или расстоянии 508 (обсуждаемых дополнительно ниже), составляющим приблизительно 80 мм, обеспечивается 240 мм итоговой ширины равномерного осаждения. Этот вариант воплощения обеспечивает приблизительно такую же ширину осаждения, как в варианте воплощения 200, но с меньшим числом индуктивно связанных плазменных горелок 102.

Для обеспечения одинакового по толщине осаждаемого покрытия подложки 104 модули осаждения 400 и 500 колеблются в направлении 408, которое по существу перпендикулярно к продольному направлению движения 314 конвейера 106. Таким образом, индуктивно связанные плазменные горелки 102 модулей осаждения 400 и 500 колеблются взад и вперед поперек подложки 104, так как она опирается и движется вдоль продольного направления движения 314 конвейера 106. В одном аспекте модули осаждения 400 и 500 остаются на фиксированном расстоянии от подложки 104 во время ее колебательного движения. В другом аспекте расстояние между модулями осаждения 400 и 500 и подложкой 104 может быть переменным. Это покрытие колебательного осаждения дает возможность использовать меньше индуктивно связанных плазменных горелок 102 во время операции осаждения. При использовании меньше индуктивно связанных плазменных горелок 102, индуктивно связанные плазменные горелки 102 могут быть размещены отдельно друг от друга на больших расстояниях, если сравнить с промежутком индуктивно связанных плазменных горелок 102 модуля осаждения 200.

Колебательное и возвратно-поступательное движение задают для обеспечения оптимального осаждения продукта реакции на подложке 104. Такое колебательное и возвратно-поступательное движение имеет амплитуду и скорость, которые меняют или фиксируют, что обеспечить желательные условия осаждения. Амплитуда колебательного движения модулей осаждения 400 и 500 обычно определяется как расстояние, на которое они колеблются или двигаются из стороны в сторону в перпендикулярном направлении 408 относительно конвейера 106 или подложки 104. Предпочтительно, что модуль осаждения 400 будет колебаться или возвратно-поступательно двигаться с амплитудой, равной расстоянию 402 или 404, в зависимости от того, которое больше. Что касается модуля осаждения 500, то он будет колебаться или возвратно-поступательно двигаться с амплитудой, равной расстоянию 502. Эти показательные амплитуды и другие амплитуды могут быть использованы для достижения желательного результата осаждения.

Дополнительно, модули осаждения 400 и 500 будут колебаться и возвратно-поступательно двигаться с желательной частотой. Частота обычно определяется числом колебаний взад и вперед модулей 400 и 500 поперек подложки 104 или конвейера в заданное время. Кроме этого, из-за колебательного и возвратно-поступательного движений модули осаждения будут перемещаться взад и вперед поперек подложки 104 или конвейера 106 с желательной скоростью.

Кроме этого, скорость и частота колебательного движения может еще определяться скоростью конвейера 106. Например, если скорость конвейера 106 понижается, тогда скорость и частота колебательного движения может также быть сниженной. Наоборот, если скорость конвейера 106 повышается, тогда скорость и частота колебательного движения может также быть повышенной. Более того, если скорость конвейера 106 изменяют, в то время как скорость и частота колебательного движения остаются фиксированными, тогда будет достигнута различная толщина продукта реакции на подложке 104. Также, если используют меньше индуктивно связанных плазменных горелок 102 в отдельном модуле осаждения, тогда его амплитуда в поперечном направлении 408 может быть больше. Наоборот, если используют больше индуктивно связанных плазменных горелок 102 в отдельном модуле осаждения, тогда его амплитуда в перпендикулярном направлении 408 может быть меньше.

Будучи объединенными, эти характеристики колебательного движения вдоль перпендикулярного направления 408 обеспечивают желательный результат осаждения продукта реакции на подложке 104. Эти характеристики задаются или регулируются до или во время процесса осаждения для достижения желательных результатов осаждения. Например, модуль осаждения 400 заключает в себе меньше индуктивно связанных плазменных горелок 102, чем модуль осаждения 500. Таким образом, интервал между расстояниями 502 и 504 может быть больше, чем между расстояниями 402, 404, 406 модуля осаждения 400. Из-за того, что такие расстояния больше и меньше индуктивно связанных плазменных горелок 102, колебательное движение модуля осаждения 500 может иметь скорость и частоту больше, чем модуль осаждения 400. Все эти характеристики колебательного движения могут быть оптимизированы для отдельного применения, чтобы обеспечить осаждение продукта реакции оптимальной толщины на отдельной подложке 104. Типично, амплитуда равняется расстоянию, на которое перемещаются модули осаждения 400 и 500, как описано в настоящем описании, и тактовая частота равняется времени полного колебательного цикла. Таким образом, скорость колебания может быть вычислена делением амплитуды на тактовую частоту.

Расстояния 402, 404 и 406 могут быть также разными в зависимости от нескольких факторов, включающих желательные скорость осаждения и покрытие, осаждаемую толщину, одинаковость осаждения по толщине, скорость конвейера 106, число применяемых индуктивно связанных плазменных горелок 102, ориентацию индуктивно связанных плазменных горелок 102 и подобное. Подобно, расстояния 502 и 504 могут быть такими же или другими в зависимости от этих факторов.

Модули осаждения 400 и 500 могут быть размещены отдельно на расстоянии подобно модулям осаждения 200, как показано на фигуре 3, или они могут быть соседними друг другу в зависимости от желательного применения. Кроме этого, каждый модуль осаждения 200, 400, а также 500, может осаждать отдельный продукт реакции на отдельную подложку 104, до того как подложка двигается к последующему модулю осаждения 200 для проведения осаждения идентичного или другого продукта реакции или продукта реакции. В одном варианте воплощения один модуль осаждения - 200, 400, а также 500 - может осаждать другой тип материала или продукта реакции. Чтобы нарастить толщину слоя, может быть использовано множество модулей осаждения 200, 400, а также 500, для осаждения такого же материала. В зависимости от конструктивного исполнения, материалы с собственной проводимостью или легированные могут быть осаждены из других модулей осаждения 200, 400, а также 500, которые размещают прямо над конвейером 106.

Еще в другом варианте воплощения настоящего изобретения ряды каждого модуля осаждения могут колебаться или возвратно-поступательно двигаться относительно друг друга. Например, обращаясь к фиг.4, три передних индуктивно связанных плазменных горелки 102, которые содержатся в переднем ряду, могут колебаться или возвратно-поступательно двигаться относительно двух индуктивно связанных плазменных горелок 102 заднего ряда модуля осаждения 400. В одном аспекте три передних индуктивно связанных плазменных горелки 102 остаются стационарными, в то время как две задние индуктивно связанные плазменные горелки колеблются или возвратно-поступательно двигаются на расстоянии или с амплитудой 402. В другом аспекте три передних индуктивно связанных плазменных горелки 102 могут колебаться или возвратно-поступательно двигаться на расстоянии или с амплитудой 404, в то время как две задние индуктивно связанные плазменные горелки 102 остаются стационарными. Еще в другом аспекте передние три индуктивно связанные плазменные горелки 102 могут колебаться или двигаться возвратно-поступательно на половине расстояния или амплитуды 404, в то время как две задние индуктивно связанные плазменные горелки 102 колеблются или возвратно-поступательно двигаются на половине расстояния или амплитуды 402 для обеспечения желательной рабочей зоной осаждения.

Подобным образом, обращаясь к фиг.5, две передних индуктивно связанных плазменных горелки 102, которые содержатся в переднем ряду, могут колебаться и возвратно-поступательно двигаться относительно индуктивно связанной плазменной горелки 102 заднего ряда модуля осаждения 500. Таким образом, ряды индуктивно связанных плазменных горелок 102 колеблются и возвратно-поступательно двигаются относительно других рядов индуктивно связанных плазменных горелок 102 внутри отдельного модуля осаждения. В одном аспекте две передние индуктивно связанные плазменные горелки 102, содержащихся в переднем ряду, могут колебаться и возвратно-поступательно двигаться относительно двух индуктивно связанных плазменных горелок 102 заднего ряда модуля осаждения 400. В одном аспекте две передние индуктивно связанные плазменные горелки 102 остаются стационарными, в то время как задняя индуктивно связанная плазменная горелка 102 колеблется и возвратно-поступательно двигается на расстояние или с амплитудой. В другом аспекте две передние индуктивно связанные плазменные горелки 102 могут колебаться или возвратно-поступательно двигаться на расстояние или с амплитудой 502, в то время как задняя индуктивно связанная плазменная горелка 102 остается стационарным. Еще в одном аспекте передние две индуктивно связанные плазменные горелки 102 могут колебаться и возвратно-поступательно двигаться на половине расстояния или амплитуды 508, в то время как задняя индуктивно связанная плазменная горелка 102 колеблется или возвратно-поступательно двигается на половине расстояния или амплитуды для обеспечения желательной рабочей зоны осаждения.

Еще в другом варианте воплощения настоящего изобретения одна индуктивно связанная плазменная горелка 102 может колебаться подобно тому, что описано выше. В этом варианте воплощения конвейер 106 будет двигаться прерывистым ходом, а не с непрерывным перемещением. Например, конвейер 106 будет передвигать подложку 104 на расстояние относительно модуля осаждения, и тогда модуль осаждения должен колебаться или возвратно-поступательно двигаться поперек подложки 104, начиная на одной стороне и перемещаясь на другую сторону подложки 104. Затем конвейер 106 должен двигать подложку 104 на другое расстояние и остановиться для другого перемещения поверхности подложки модулем осаждения. Расстояние каждой стадии зависит от диаметра индуктивно связанной плазменной горелки 102. В другом аспекте настоящего изобретения единственный или ряд индуктивно связанных плазменных горелок 102 может делать несколько колебаний или возвратно-поступательных движений поперек подложки 104 наряду с тем, что осаждается отдельный продукт на каждом проходе, в то время как конвейер движется непрерывно или прерывисто.

Продукт реакции получают при помощи реакции источников газа-исходного материала в присутствии индуктивно связанной плазменной горелки 102. Индуктивно связанная плазменная горелка 102 предпочтительно использует источник плазмы с инертным газом для образования плазмы, где происходит реакция между источником газа исходного материала и индуктивно связанной плазменной горелки 102 индуктивно связанной плазмы для проведения осаждения продукта реакции на подложку 104. Некоторые показательные источники газов плазмы включают силан, водород, метан, диборан, триметилборан, фосфин и их смеси. Источник газа-исходного материала может включать или быть дополнительной формой вещества, например, газами, парами, аэрозолями, мелкими частицами или порошками. Например, возможно осадить тонкую пленку толщиной в несколько микрон при помощи осуществления колебания или возвратно-поступательного движения индуктивно связанной плазменной горелки 102, чтобы покрыть полосу в 1 метр или шире, и продолжая двигать конвейер, чтобы достигнуть любую желательную длину осаждения.

Продукт реакции является предпочтительно одноэлементным, соединением или смесью элементов или соединений, и заключает в себе элементы или соединения - как медь, индий, галлий, селен, кремний, слои присущие 1-типу, слои легированного кремния р-типа и легированный кремний n-типа. В одном варианте воплощения продуктом реакции является слой медь-индий-галлий-диселенид (CIGS), который создают в солнечных элементах.

Типичный солнечный элемент будет иметь p-i-n или n-i-p структуры слоя. Дополнительно, отдельный слой для солнечного элемента может быть образован при помощи следующих химических продуктов.

Для кремния с собственной проводимостью (слой i-типа) силан (SiH4) является наиболее обычным материалом, применяемым для таких электронных слоев. Кроме того, газ водород (H2) также добавляют к газовому потоку для изготовления желательного слоя Si:H i-типа. Например, для легированного кремния p-типа может быть использована или газовая смесь SiH4, CH4, и B2H6 или SiH4, H2 и триметил борон B(CH3)3. Например, для легированного кремния n-типа может быть использована газовая смесь или SiH4 и PH3 или SiH4, H2 и PH3.

Подложка 104 может быть любого желательного размера, включая те размеры, которые обычно известны в области техники солнечных элементов. Предпочтительно, подложку изготавливают из покрытого оксидами стекла, такого как от фирмы Асахи (Asahi) или покрытого молибденом стекла, такого как, например, Corning 1737.

В дополнение к вышеупомянутым аспектам и вариантам воплощения настоящей установки плазменного осаждения настоящее изобретение дополнительно заключает в себе способы производства таких солнечных элементов. Фиг.6 иллюстрирует блок-схему варианта воплощения 600 одного такого процесса. На этапе 602 подложка 104 или множество подложек 104 помещают на конвейер 106. На этапе 604 температуру конвейера регулируют до соответствующей температуры для оптимального осаждения продукта реакции на подложку 104. На этапе 106 парциальное давление внутри камеры осаждении 302 регулируют для обеспечения оптимального давления для осаждения продукта реакции на подложку 104.

На этапе 608 запускают индуктивно связанную плазменную горелку 102. Этот этап может заключать в себе запускание потока источника газа плазмы во впускные отверстия 120 газа плазмы, и затем зажигание плазмы подачей электричества к индукционной катушке 114. Кроме этого, этап 608 может также заключать в себе выбор источника газа-исходного материла, используемого для получения желательного продукта реакции во время осаждения на подложку 104 или множество подложек 104. Этап 608 может также заключать в себе запуск всех других индуктивно связанных плазменных горелок 102, если множество их используют так, как в модулях осаждения 200.

На этапе 610 индуктивно связанная плазменная горелка 102 осаждает продукт реакции на подложку 104. На этапе 612 проводят исследование касательно того, осадился ли другой слой продукта реакции при помощи индуктивно связанной плазменной горелки 102. Если ответ на этапе 612 - "нет", тогда процесс прекращают. Если ответ этого исследования - "да", тогда проводят другое исследование на этапе 613. Если ответ исследования на этапе 613 - "нет", тогда процесс продолжается до этапа 616, где расстояние между индуктивно связанной плазменной горелкой 102 и подложкой 194 может быть установлено до проведения осаждения другого пленочного слоя продукта реакции. Предпочтительно, этот этап тогда является следующим за возвращением к этапу 610. Как описано выше, этап 610 может заключать в себе проведение осаждения равного по толщине тонкопленочного слоя продукта реакции с одной или более индуктивно связанными плазменными горелками 102. Если ответ исследования на этапе 613 - "да", тогда на этапе 614 конвейер 106 передвигает подложку 104 или множество подложек 104 вдоль к следующей индуктивно связанной плазменной горелке 102 или множеству индуктивно связанных плазменных горелок 102 модуля осаждения 200, и следующий слой продукта реакции осаждается на подложку 104 или множество подложек 104. Предпочтительно, процесс тогда переходит обратно к этапу 612, где проводят другое исследование, касающееся того, осадился ли другой слой продукта реакции на подложку 104 или множество подложек 104. Этот процесс повторяют до тех пор, пока не осадили желательные число и типы, и желательную толщину продуктов реакции на подложку 104 или множество подложек 104.

Фиг.7 иллюстрирует блок-схему варианта воплощения 700 другого такого процесса. На этапе 702 конвейер 106 запускают, и на этапе 704 температуру конвейера регулируют до соответствующей температуры для оптимального осаждения продукта реакции на подложке 104. На этапе 706 давление внутри камеры осаждения 302 регулируют, чтобы обеспечить оптимальное давление для осаждения продукта реакции на подложку 104.

На этапе 708 запускают индуктивно связанную плазменную горелку 102 или множество индуктивно связанных плазменных горелок 102. Этот этап может заключать в себе запускание потока источника газа плазмы во впускные отверстия 120 газа плазмы, и затем зажигание плазмы при помощи подачи электричества к индукционной катушке 114. Кроме этого, этап 708 может также заключать в себе выбор источника газа-прекурсора, чтобы использовать его для получения желательного продукта реакции во время осаждения на подложке 104 или множестве подложек 104.

На этапе 710 источник газа исходного материала вводят в индуктивно связанную плазменную горелку 102 или множество индуктивно связанных плазменных горелок 102. В одном варианте воплощения поток источника газа-прекурсора может быть задан или оптимизирован с помощью автономного измерения толщины, состава и/или технической характеристики подложки, на которую уже был осажден слой продукта реакции. Если толщина, состав и/или техническая характеристика не находятся внутри стандартов конструктивного исполнения, тогда источник газа-исходного материала и расход источника газа-исходного материала может быть установлен соответственно. На этапе 712 плазменную струю индуктивно связанной плазменной горелки 102 или множества индуктивно связанных плазменных горелок 102 стабилизируют.

На этапе 714 исследование проводят касательно того, являются ли дополнительная индуктивно связанная плазменная горелка 102 или множество индуктивно связанных плазменных горелок 102 запущенными и стабилизированными. Если так, тогда процесс возвращается к этапу 708 для запуска индуктивно связанной плазменной горелки 102 или множества индуктивно связанных плазменных горелок 102 или модулей осаждения 200. Если ответ по запуску на этапе 714 "нет", тогда проводят другое исследование на этапе 716. В этом исследовании дополнительные модули осаждения 200 могут быть запущены и стабилизированы. Если ответ по этому исследованию "нет", тогда процесс предпочтительно продолжают до этапа 718, где подложки 104 загружают на конвейер 106. За этим следует стадия 720, где может быть установлено расстояние между индуктивно связанной плазменной горелкой 102 или множества индуктивно связанных плазменных горелок 102 и подложками 104.

На этапе 722 индуктивно связанная плазменная горелка 102 или множество индуктивно связанных плазменных горелок 102 модулей осаждения 200 осаждают продукт реакции на подложку 104. На этапе 724 проводят исследование касательно того, осаждается ли другой слой продукта реакции индуктивно связанной плазменной горелкой 102 или множеством индуктивно связанных плазменных горелок 102. Если отклик на этапе 724 - "нет", тогда предпочтительно процесс заканчивается. Если отклик на стадии 724 - "да", тогда проводят другое исследование на этапе 726. На этапе 726 исследование проводят касательно того, осаждается ли тонкопленочный слой продукта реакции на подложке 104. Если отклик на это исследование - "нет", тогда предпочтительно процесс возвращают к этапу 720 для установления расстояния между индуктивно связанной плазменной горелкой 102 или множеством индуктивно связанных плазменных горелок 102 и подложкой 104 или множеством подложек 104, следующим за осаждением другого слоя продукта реакции на стадии 722. Если отклик на исследование на этапе 726 - "да", тогда на этапе 728 конвейер 106 предпочтительно передвигает подложку 104 или множество подложек 104 вдоль к следующему факелу 102 индуктивно связанной плазмы или множеству факелов 102 индуктивно связанной плазмы или модулю осаждения 200. Затем на этапе 730 индуктивно связанная плазменная горелка 102 или множество индуктивно связанных плазменных горелок 102 осаждают, или модуль осаждения 200 осаждает, следующий слой продукта реакции на подложке 104 или множестве подложек 104.

На этапе 732 проводят другое исследование касательно того, осадился ли тонкопленочный слой продукта реакции. Если отклик - "да", тогда процесс предпочтительно возвращают к стадии 726. Если отклик - "нет", тогда процесс предпочтительно прекращают и подложки 104 или множество подложек 104 удаляют с конвейера 106.

В другом аспекте настоящих способов производства солнечных элементов подложки 104 могут быть удалены из процесса в иные моменты, чем описаны выше, для измерения толщины, составов и/или технической характеристики процесса осаждения, чтобы определить установлен ли любой из параметров процесса, описанных выше, такие как температура конвейера, давление камеры осаждения, состав источника газа-прекурсора, и/или расход источника газа-прекурсора в одну, или более, индуктивно связанную плазменную горелку 102 или множество индуктивно связанных плазменных горелок 102 или модули осаждения 200.

Фиг.8 иллюстрирует блок-схему варианта воплощения 800 другого такого процесса. На этапе 802 конвейер запускают, и на этапе 804 скорость и температуру конвейера регулируют до подходящей температуры для оптимального осаждения продукта реакции на подложку 104. На этапе 806 давление внутри камеры осаждения 302 регулируют для обеспечения оптимального давления для осаждения продукта реакции на подложку 104.

На этапе 808 запускают индуктивно связанную плазменную горелку 102 или множество индуктивно связанных плазменных горелок 102. Эта стадия может заключать в себе запускание потока газа плазмы во впускные отверстия 120 газа плазмы, и затем зажигание плазмы при помощи подачи электричества на индукционную катушку 114. Кроме этого, этап 808 может также заключать в себе проведение выбора источника газа-прекурсора, который используют для получения желательного продукта во время осаждения на подложке 104 или множестве подложек 104.

На этапе 810 один или более модулей осаждения 400 или 500 колеблются или поперек двигаются возвратно-поступательно, чтобы обеспечить амплитуду, скорость и частоту достаточные для обеспечения желательного рабочей зоны осаждения по ширине подложки 104 или множества подложек 104. На этапе 812 источник газа-прекурсора вводят в индуктивно связанную плазменную горелку 102 или множество индуктивно связанных плазменных горелок 102. В одном варианте воплощения поток источника газа-прекурсора может быть задан или оптимизирован при помощи измерения толщины, составов и/или рабочей характеристики подложек 104, на которые уже осажден слой продукта реакции. Если толщины, состав и/или рабочая характеристика не входят в стандарты конструктивного исполнения, тогда источник газа-прекурсора и/или расход источника газа-прекурсора может быть установлен соответственно. Плазменную струю индуктивно связанной плазменной горелки 102 или множество индуктивно связанных плазменных горелок 102 стабилизируют.

На этапе 814 проводят исследование касательно того, осадился ли другой слой продукта реакции индуктивно связанной плазменной горелки 102 или множеством индуктивно связанных плазменных горелок 102. Если на этапе 814 отклик - "нет", тогда процесс предпочтительно прекращается. Если на этапе 814 отклик - "да", тогда проводят другое исследование на этапе 815. На этапе 815 проводят исследование касательно того, отложился ли другой тонкопленочный слой продукта реакции на подложке 104. Если отклик на это исследование - "нет", тогда предпочтительно процесс возвращают к стадии 818 для установления расстояния между индуктивно связанной плазменной горелкой 102 или множеством индуктивно связанных плазменных горелок 102 и подложкой 104 или множеством подложек 104 с последующим осаждением слоя другого продукта реакции на этапе 812. Если отклик исследования на этапе 815 - "да", тогда на этапе 816 конвейер 106 предпочтительно передвигает подложку 104 или множество подложек 104 вдоль к следующей индуктивно связанной плазменной горелке 102 или множеству индуктивно связанных плазменных горелок 102 модулей осаждения 400 и 500. Затем на этапах 814, 815, 818, а также 812, индуктивно связанная плазменная горелка 102 или множество индуктивно связанных плазменных горелок 102 осаждают, или модуль осаждения 400 или 500 осаждает, следующий слой продукта реакции на подложке 104 или множестве подложек 104.

В другом аспекте настоящих способов производства солнечных элементов подложка 104 может быть удалена из процесса в иные моменты, чем описанные выше, чтобы измерить толщины, составы и/или рабочую характеристику процесса осаждения для определения установлен ли любой из параметров процесса, описанных выше, такие как температура конвейера, давление камеры осаждения, состав источника газа-прекурсора, расход источника газа-прекурсора в одну индуктивно связанную плазменную горелку 102 или множество индуктивно связанных плазменных горелок 102 или модулях осаждения 400 и 500.

Хотя было описано, что теперь полагают предпочтительными вариантами воплощения установки плазменного осаждения и способами изготовления солнечных элементов, будет понятно, что настоящая установка плазменного осаждения может быть воплощена в других конкретных формах без отступления от сущности или основных характеристик этого. Например, дополнительные плазменные горелки или различные комбинации модулей осаждения, другое, отличающееся от описанного в настоящем описании, могли быть использованы без отступления от сущности и основных характеристик настоящей установки плазменного осаждения и способов изготовления солнечных элементов. Поэтому настоящие варианты воплощения во всех аспектах считаются иллюстративными и не ограничивающими. Объем изобретения указан прилагаемой формулой изобретения более чем предшествующим описанием.

Изобретение относится к установке и способу плазменного осаждения для изготовления солнечных элементов (варианты). Установка включает в себя конвейер, имеющий продольную ось для поддержания, по меньшей мере, одной подложки; по меньшей мере, два модуля, каждый имеющий, по меньшей мере, одну плазменную горелку для проведения осаждения слоя продукта реакции на, по меньшей мере, одной подложке, по меньшей мере, одна плазменная горелка, располагающаяся на расстоянии от, по меньшей мере, одной подложки; камеру для вмещения конвейера и, по меньшей мере, двух модулей; и систему выпуска отработавших газов. В другом варианте установка включает в себя устройство для поддержания подложки, устройство для подачи реагентов, устройство плазменной горелки для проведения осаждения продукта на подложке, устройство плазменной горелки, располагающееся на расстоянии от подложки и устройство для осуществления колебания устройства плазменной горелки относительно подложки. 7 н. и 60 з.п. ф-лы, 8 ил.

1. Установка плазменного осаждения для изготовления солнечных элементов, содержащая средства для поддержания подложки, средства для поставки реагентов, средства плазменной горелки для осаждения продукта на упомянутой подложке, упомянутые средства плазменной горелки размещены на расстоянии от упомянутой подложки, и механизм регулирования расстояния, сконфигурированный для поддержания расстояния от указанного множества средств плазменной горелки после последовательных осаждений, первое инжекционное отверстие, расположенное диаметрально напротив от второго инжекционного отверстия, оба, первое и второе инжекционные отверстия расположены ниже наружной трубки, наружная трубка и внутренняя кварцевая трубка и первое и второе инжекционные отверстия являются частью каждого из множества средств плазменной горелки и первое и второе инжекционные отверстия не проходят сквозь наружную трубку.

2. Установка плазменного осаждения для изготовления солнечных элементов по п.1, в которой упомянутыми осажденными солнечными элементами являются кремниевые тонкопленочные солнечные элементы.

3. Установка плазменного осаждения для изготовления солнечных элементов по п.1, в которой упомянутыми осажденными солнечными элементами являются медь-индий-галлий-диселенидовые CIGS - (Copper Indium Gallium diselenide) тонкопленочные солнечные элементы.

4. Установка плазменного осаждения для изготовления солнечных элементов по п.1, в которой упомянутые реагенты могут быть в форме, выбранной из группы, состоящей из газа, пара, аэрозоля, маленьких частиц и порошка.

5. Установка плазменного осаждения для изготовления солнечных элементов по п.1, в которой плазмоформирующим газом является газ аргон.

6. Установка плазменного осаждения для изготовления солнечных элементов по п.1, в которой упомянутый продукт производят с помощью газа, выбранного из силана, водорода, метана, диборана, триметилборана, фосфина и их смесей.

7. Установка плазменного осаждения для изготовления солнечных элементов по п.1, в которой упомянутый продукт производят из реагентов, содержащих химические продукты, выбранные из группы, состоящей из меди, индия, галлия, селена и их смесей.

8. Установка плазменного осаждения для изготовления солнечных элементов по п.1, в которой упомянутую подложку выбирают из группы, состоящей из покрытого оксидом олова стекла и покрытого молибденом стекла.

9. Установка плазменного осаждения для изготовления солнечных элементов по п.1, в которой упомянутое расстояние есть между упомянутым средством плазменной горелки и упомянутой подложкой, составляет - примерно 30-50 мм.

10. Установка плазменного осаждения для изготовления солнечных элементов, содержащая конвейер, имеющий продольную ось для поддержания, по меньшей мере, одной подложки, по меньшей мере, два модуля, каждый имеет, по меньшей мере, одну плазменную горелку для осаждения слоя продукта реакции на упомянутой, по меньшей мере, одной подложке, упомянутая, по меньшей мере, одна плазменная горелка расположена на расстоянии от упомянутой, по меньшей мере, одной подложки, камеру для вмещения упомянутого конвейера и упомянутых, по меньшей мере, двух модулей, систему выпуска отработанных газов и механизм регулирования расстояния, сконфигурированный для поддержания расстояния от, по меньшей мере, двух модулей, каждого имеющего, по меньшей мере, одну плазменную горелку, после последовательных осаждений, при этом каждая, по меньшей мере, одна плазменная горелка включает в себя первое инжекционное отверстие, расположенное диаметрально напротив от второго инжекционного отверстия, оба, первое и второе инжекционные отверстия, расположены ниже наружной трубки, при этом первое и второе инжекционные отверстия не проходят сквозь наружную трубку.

11. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутая камера дополнительно включает в себя вход и входной газонепроницаемый занавес для изолирования упомянутой камеры от окружающей среды снаружи упомянутой камеры и выход и выходной газонепроницаемый занавес для изолирования упомянутой камеры от окружающей среды снаружи упомянутой камеры.

12. Установка плазменного осаждения для изготовления солнечных элементов по п.11, в которой упомянутые газовые занавеси содержат инертный газ, выбранный из группы, состоящей из гелия, неона, аргона и их смесей.

13. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутая система выпуска отработанных газов дополнительно содержит выпускные каналы для удаления побочных газов и частиц из упомянутой камеры.

14. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутая система выпуска отработанных газов контролирует парциальное давление в упомянутой камере.

15. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутая, по меньшей мере, одна плазменная горелка расположена в ряд поперечно к упомянутой продольной оси упомянутого конвейера для проведения осаждения упомянутого продукта реакции на упомянутой, по меньшей мере, одной подложке.

16. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутый конвейер является температурно регулируемым, чтобы поддерживать оптимальную температуру осаждения упомянутого продукта реакции на упомянутой, по меньшей мере, одной подложке.

17. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутая, по меньшей мере, одна плазменная горелка является индуктивно связанной плазменной горелкой.

18. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутые, по меньшей мере, два модуля осаждают упомянутый продукт реакции на упомянутое множество подложек при разных положениях внутри упомянутой камеры.

19. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутый конвейер передвигает упомянутую, по меньшей мере, одну подложку из упомянутого входа к упомянутому выходу.

20. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутый конвейер передвигает упомянутую, по меньшей мере, одну подложку относительно упомянутых, по меньшей мере, двух модулей для обеспечения непрерывного процесса осаждения.

21. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутый продукт реакции содержит в себе примесь n-типа и примесь n-типа, которые осаждаются из разных модулей, из упомянутых, по меньшей мере, двух модулей.

22. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутый продукт реакции содержит в себе, по меньшей мере, два разных продукта реакции, которые осаждаются из разных модулей, по меньшей мере, двух модулей.

23. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутые, по меньшей мере, два модуля осаждают упомянутый продукт реакции последовательно на упомянутую, по меньшей мере, одну подложку вдоль упомянутого конвейера.

24. Установка плазменного осаждения для изготовления солнечных элементов по п.10, в которой упомянутые солнечные элементы выбирают из группы, состоящей из слоистых структур p-i-n и n-i-p типа.

25. Установка плазменного осаждения для изготовления солнечных элементов, содержащая конвейер, имеющий продольную ось для поддержания, по меньшей мере, одной подложки, модуль, имеющий в первом ряду, по меньшей мере, одну высокочастотную индуктивно связанную плазменную горелку, перпендикулярную упомянутой продольной оси, для осаждения слоя продукта реакции поверх по существу всего, по меньшей мере, одного направления поверхности упомянутой, по меньшей мере, одной подложки, упомянутая, по меньшей мере, одна высокочастотная плазменная горелка содержит индукционную катушку, охватывающую каждую упомянутую, по меньшей мере, одну высокочастотную индуктивно связанную плазменную горелку, расположенную на расстоянии от упомянутой, по меньшей мере, одной подложки, плазменный газовый источник, соединенный с упомянутой, по меньшей мере, одной высокочастотной индуктивно связанной плазменной горелкой, химический источник исходного материала упомянутого слоя продукта реакции, соединенный с упомянутой одной высокочастотной индуктивно связанной плазменной горелкой, камеру для вмещения упомянутого контейнера и упомянутого модуля, систему выпуска отработанных газов и механизм регулирования расстояния, сконфигурированный для поддержания расстояния от, по меньшей мере, одной высокочастотной индуктивно связанной плазменной горелки после последовательных осаждений, при этом каждая из, по меньшей мере, одной высокочастотной индуктивно связанной плазменной горелки включает в себя первое инжекционное отверстие, расположенное диаметрально напротив от второго инжекционного отверстия, оба, первое и второе инжекционные отверстия расположены ниже наружной трубки, при этом первое и второе инжекционные отверстия не проходят сквозь наружную трубку.

26. Установка плазменного осаждения для изготовления солнечных элементов по п.25, дополнительно содержащая второй ряд, по меньшей мере, одной высокочастотной плазменной горелки, расположенный соседним к упомянутому первому ряду, по меньшей мере, одной высокочастотной плазменной горелки, для осаждения слоя продукта реакции поверх, по существу, всего, по меньшей мере, одного направления поверхности упомянутой, по меньшей мере, одной подложки.

27. Установка плазменного осаждения для изготовления солнечных элементов по п.25, в которой упомянутое расстояние между упомянутой катушкой и упомянутой, по меньшей мере, одной подложкой находится между примерно 30-55 мм.

28. Установка плазменного осаждения для изготовления солнечных элементов по п.26, в которой упомянутая, по меньшей мере, одна высокочастотная индуктивно связанная плазменная горелка дополнительно содержит, по меньшей мере, один канал для ввода, соединенный с упомянутым газовым источником исходного вещества, для введения указанного газового источника исходного вещества в указанную, по меньшей мере, одну высокочастотную индуктивно связанную плазменную горелку.

29. Установка плазменного осаждения для изготовления солнечных элементов по п.25, в которой упомянутая, по меньшей мере, одна высокочастотная индуктивно связанная плазменная горелка содержит внутреннюю кварцевую трубку и камеру, соединяющую упомянутую наружную трубку, являющуюся кварцевой, и упомянутую внутреннюю кварцевую трубку, в которой упомянутый плазменный газовый источник соединяется с упомянутой камерой, чтобы обеспечить упомянутый плазменный газовый источник между упомянутой наружной кварцевой трубкой и упомянутой внутренней кварцевой трубкой.

30. Установка плазменного осаждения для изготовления солнечных элементов по п.29, в которой упомянутая наружная кварцевая трубка имеет длину примерно 180-400 мм.

31. Установка плазменного осаждения для изготовления солнечных элементов по п.29, в которой упомянутая наружная кварцевая трубка имеет диаметр примерно 50-90 мм.

32. Установка плазменного осаждения для изготовления солнечных элементов по п.29, в которой упомянутая внутренняя кварцевая трубка имеет длину примерно 120-180 мм.

33. Установка плазменного осаждения для изготовления солнечных элементов по п.29, в которой упомянутая внутренняя кварцевая трубка имеет диаметр примерно 50-70 мм.

34. Установка плазменного осаждения для изготовления солнечных элементов по п.25, в которой упомянутая индукционная катушка содержит множество витков, имеющих диаметр больше, чем диаметр упомянутой наружной трубки, являющейся кварцевой, и расположенных отдельно друг от друга на расстоянии примерно 2-10 мм.

35. Установка плазменного осаждения для изготовления солнечных элементов по п.25, в которой упомянутое расстояние между упомянутой индукционной катушкой и упомянутой, по меньшей мере, одной подложкой находится между примерно 30-55 мм.

36. Установка плазменного осаждения для изготовления солнечных элементов по п.25 дополнительно содержит высокочастотный генератор, соединенный с упомянутой индукционной катушкой.

37. Установка плазменного осаждения для изготовления солнечных элементов по п.26, в которой упомянутый первый ряд, по меньшей мере, одной высокочастотной плазменной горелки и упомянутый второй ряд, по меньшей мере, одной высокочастотной плазменной горелки колеблются относительно друг друга.

38. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке в камере осаждения, включающий в себя поддержание упомянутой, по меньшей мере, одной подложки, обеспечение высокочастотной индуктивно связанной плазменной горелки, содержащей катушку, упомянутую индуктивно связанную плазменную горелку выбирают расположенной вдоль области поверхности одной стороны упомянутой, по меньшей мере, одной подложки на расстоянии в 30-55 мм, отделяющем упомянутую катушку от упомянутой, по меньшей мере, одной подложки, введение плазменного газа, состоящего в основном из инертного газа, в упомянутую высокочастотную индуктивно связанную плазменную горелку, чтобы образовать плазму внутри упомянутой катушки, введение химического источника исходного материала в упомянутую высокочастотную индуктивно связанную плазменную горелку и осаждение продукта упомянутой индуктивно связанной плазменной горелки и упомянутого газового источника исходного материала на упомянутую, по меньшей мере, одну подложку наряду с сохранением промежутка между упомянутой, по меньшей мере, одной подложкой и упомянутой катушкой, механизм регулирования расстояния, сконфигурированный для поддержания расстояния от индуктивно связанной плазменной горелки после последовательных осаждений, при этом индуктивно связанная плазменная горелка включает в себя первое инжекционное отверстие, расположенное диаметрально напротив от второго инжекционного отверстия, оба, первое и второе инжекционные отверстия, расположены ниже наружной трубки, при этом первое и второе инжекционные отверстия не проходят сквозь наружную трубку.

39. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.38, который дополнительно включает в себя регулирование парциального давления внутри упомянутой камеры.

40. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.38, который дополнительно включает в себя понижение парциального давления в упомянутой камере.

41. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.38, который дополнительно включает в себя контролирование парциального давления внутри упомянутой камеры.

42. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.38, который дополнительно включает в себя контролирование температуры упомянутой, по меньшей мере, одной подложки для поддержания оптимальной температуры осаждения упомянутого продукта реакции на упомянутой, по меньшей мере, одной подложке.

43. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.38, в котором упомянутый продукт реакции выбирают из группы, состоящей из чистых и легированных тонкопленочных слоев кремния и медь-индий-галлий-диселенида (CIGS).

44. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке в камере осаждения, включающий в себя поддержание упомянутой, по меньшей мере, одной подложки на конвейере, имеющем продольную ось, обеспечение, по меньшей мере, двух модулей, размещенных отдельно друг от друга вдоль упомянутой продольной оси упомянутого конвейера, каждый из упомянутых, по меньшей мере, двух модулей имеет, по меньшей мере, одну плазменную горелку для осаждения продукта реакции на упомянутой, по меньшей мере, одной подложке, упомянутая, по меньшей мере, одна плазменная горелка, расположенная на расстоянии от упомянутой, по меньшей мере, одной подложки, упомянутая, по меньшей мере, одна плазменная горелка включает в себя катушку, при этом упомянутую индуктивно связанную плазменную горелку выбирают расположенной вдоль области поверхности одной стороны упомянутой, по меньшей мере, одной подложки с расстоянием в 30-55 мм, отделяющим упомянутую катушку от упомянутой, по меньшей мере, одной подложки, введение плазменного газа, состоящего в основном из инертного газа в упомянутую высокочастотную индуктивно связанную плазменную горелку для формирования плазмы внутри упомянутой катушки, введение химического источника исходного материала в упомянутую высокочастотную индуктивно связанную плазменную горелку, осаждение продукта реакции упомянутой индуктивно связанной плазменной горелки и упомянутого газового источника исходного материала на упомянутую, по меньшей мере, одну подложку, в то время как поддерживается расстояние между упомянутой, по меньшей мере, одной подложкой и упомянутой катушкой и передвижение упомянутой, по меньшей мере, одной подложки вдоль упомянутой продольной оси, при этом модули включают в себя механизм регулирования расстояния, сконфигурированный для поддержания расстояния от, по меньшей мере, двух модулей каждого, имеющего, по меньшей мере, одну плазменную горелку, после последовательных осаждений, при этом, по меньшей мере, одна плазменная горелка включает в себя первое инжекционное отверстие, расположенное диаметрально напротив от второго инжекционного отверстия, оба, первое и второе инжекционные отверстия, расположены ниже наружной трубки, при этом первое и второе инжекционные отверстия не проходят сквозь наружную трубку.

45. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.44, который дополнительно включает в себя регулирование парциального давления внутри упомянутой камеры.

46. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.44, который дополнительно включает в себя удаление парциального давления в упомянутой камере.

47. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.44, который дополнительно включает в себя контролирование парциального давления внутри упомянутой камеры.

48. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.44, который дополнительно включает в себя регулирование температуры упомянутой, по меньшей мере, одной подложки, чтобы поддерживать оптимальную температуру осаждения упомянутого продукта реакции на упомянутой, по меньшей мере, одной подложке.

49. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.44, в котором упомянутый продукт реакции выбирают из группы, состоящей из тонкопленочных слоев чистого и легированного кремния и медь-индий-галлий-диселенида (CIGS).

50. Установка плазменного осаждения для изготовления солнечных элементов, содержащая средства для поддержания подложки, средства для поставки реагентов, средства плазменной горелки для проведения осаждения продукта на упомянутой подложке, упомянутое средство плазменной горелки размещено на расстоянии от упомянутой подложки, и средства для осуществления колебания упомянутой плазменной горелки относительно упомянутой подложки.

51. Установка плазменного осаждения для изготовления солнечных элементов по п.50, в которой упомянутыми осажденными солнечными элементами являются кремниевые тонкопленочные солнечные элементы.

52. Установка плазменного осаждения для изготовления солнечных элементов по п.50, в которой упомянутыми осажденными солнечными элементами являются медь-индий-галлия-диселенидовые тонкопленочные солнечные элементы (CIGS).

53. Установка плазменного осаждения для изготовления солнечных элементов по п.50, в которой упомянутые реагенты находятся в состоянии, выбранном из группы, состоящей из газа, пара, аэрозоля, маленьких частиц или порошка.

54. Установка плазменного осаждения для изготовления солнечных элементов по п.50, в которой плазмоформирующим газом является газ аргон.

55. Установка плазменного осаждения для изготовления солнечных элементов по п.50, в которой упомянутый продукт получают с помощью газа, выбранного из силана, водорода, метана, диборана, триметилборана, фосфина и их смесей.

56. Установка плазменного осаждения для изготовления солнечных элементов по п.50, в которой упомянутый продукт производят из реагентов, содержащих химические продукты, выбранные из группы, состоящей из меди, индия, галлия, селена и их смесей.

57. Установка плазменного осаждения для изготовления солнечных элементов по п.50, в которой упомянутую подложку выбирают из группы, состоящей из покрытого оксидом олова стекла и покрытого молибденом стекла.

58. Установка плазменного осаждения для изготовления солнечных элементов по п.50, в которой упомянутое расстояние между упомянутым средством плазменной горелки и упомянутой подложкой составляет, примерно, 30-55 мм.

59. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке в камере осаждения, включающий в себя поддержание, по меньшей мере, одной подложки, снабжение реагентами, осаждение продукта на упомянутой, по меньшей мере, одной подложке с помощью средств плазменной горелки, размещение упомянутых средств плазменной горелки на расстоянии от упомянутой, по меньшей мере, одной подложки и осуществление колебания упомянутых средств плазменной горелки относительно упомянутой, по меньшей мере, одной подложки, при этом средства плазменной горелки включают в себя механизм регулирования расстояния, сконфигурированный для поддержания расстояния от средств плазменной горелки после последовательных осаждений, при этом средства плазменной горелки включают в себя первое инжекционное отверстие, расположенное диаметрально напротив от второго инжекционного отверстия, оба, первое и второе инжекционные отверстия, расположены ниже наружной трубки, при этом первое и второе инжекционные отверстия не проходят сквозь наружную трубку.

60. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.59, в котором упомянутые осажденные солнечные элементы являются кремниевыми тонкопленочными солнечными элементами.

61. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.59, в котором упомянутыми осажденными солнечными элементами являются медь-индий-галлия-диселенидовые тонкопленочные солнечные элементы.

62. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.59, в котором упомянутые реагенты находятся в форме, выбранной из группы, состоящей из газа, пара, аэрозоля, маленьких частиц или порошка.

63. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.59, в котором упомянутым плазмоформирующим газом является газ аргон.

64. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.59, в котором упомянутый продукт получают с помощью газа, выбранного из силана, водорода, метана, диборана, триметилборана, фосфина и их смесей.

65. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.59, в котором упомянутый продукт производят из реагентов, содержащих химические продукты, выбранные из группы, состоящей из меди, индия, галлия, селена и их смесей.

66. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.59, в котором упомянутую, по меньшей мере, одну подложку выбирают из группы, состоящей из покрытого оксидом олова стекла и покрытого молибденом стекла.

67. Способ формирования слоя солнечных элементов на, по меньшей мере, одной подложке по п.59, в котором упомянутое расстояние между упомянутым средством плазменной горелки и упомянутой, по меньшей мере, одной подложкой составляет примерно 30-55 мм.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 2004115364 A1, 17.06.2004 | |||

| WO 2004053190 A1, 24.06.2004 | |||

| US 6397776 B1, 04.06.2002 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА С N-P-P СТРУКТУРОЙ | 2002 |

|

RU2210142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2148876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА С N-P-P СТРУКТУРОЙ | 1998 |

|

RU2139601C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОК АМОРФНОГО КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|