Изобретение относится к способу изготовления солнечного элемента, содержащего полупроводниковый слой, внутри которого в направлении толщины имеется p-n-запирающий слой, облучаемый светом, по меньшей мере, с одной стороны, и контакты для электрического контактирования полупроводникового слоя с каждой стороны p-n-запирающего слоя, и далее к солнечному элементу, содержащему полупроводниковый слой с p-n-запирающим слоем в направлении глубины и контакт с каждой стороны запирающего слоя для электрического контактирования полупроводникового слоя.

Регенеративные виды энергии приобретают все большее значение. При этом фотогальванике отводится ключевая роль, поскольку с ее помощью можно преобразовывать солнечный свет непосредственно в электрический ток, имеющий разнообразное применение. Обычное в настоящее время изготовление солнечных элементов является чрезвычайно сложным делом, из-за чего солнечный ток до сих пор имеет лишь второстепенное значение.

При обычном способе изготовления стержнеобразный полупроводниковый материал, большей частью моно- или поликристаллический кремний, нарезают на тонкие пластинки, образующие тело изготовляемого на последующих этапах солнечного элемента. Нарезание этих пластинок является очень сложным делом с точки зрения используемого инструмента, требует высокой точности и связано с большими потерями материала. Нарезанные пластинки, толщина которых лежит в пределах десятых долей миллиметра и менее, должны обрабатываться очень тщательно, поскольку они хрупкие.

При другом способе слои аморфного кремния или другого полупроводникового материала толщиной 10-50 мкм осаждают на подложку, из которой затем на последующих этапах (изготовление запирающего слоя за счет соответствующего легирования, контактирования и т. д. ) изготовляют солнечный элемент. КПД таких тонкослойных солнечных элементов в целом ниже, чем у монокристаллических, однако расход полупроводникового материала на каждый изготовленный энергетический блок меньше.

Ни один из известных до сих пор способов не позволяет изготовлять достаточно экономичные солнечные элементы, которые помогли бы пробить дорогу экологичному солнечному току.

В основе изобретения лежит задача разработки экономичного способа изготовления солнечных элементов и создания экономичного солнечного элемента.

Относящаяся к способу часть задачи изобретения решается тем, что в способе изготовления солнечного элемента, содержащем полупроводниковый слой, внутри которого в направлении толщины имеется p-n-запирающий слой, облучаемый светом, по меньшей мере, с одной стороны, и контакты для электрического контактирования полупроводникового слоя с каждой стороны p-n-запирающего слоя, согласно изобретению полупроводниковый слой изготовляют путем измельчения полупроводникового материала в порошок, нагрева порошка и спекания в прессе для спекания в полупроводниковый слой.

Благодаря способу согласно изобретению не требуется больше нарезать полупроводниковый материал с большими потерями из дорогого стержнеобразного исходного материала или осаждать в виде аморфного полупроводникового слоя на подложку; напротив, полупроводниковый материал пригодный для изготовления солнечных элементов чистоты может быть измельчен простым образом в порошок, после чего порошок нагревается и в форме для спекания спекается в полупроводниковый слой. Неожиданным образом оказалось, что такие спеченные полупроводниковые слои после обычного изготовления запирающего слоя за счет легирования, а также, при необходимости, после обычных последующих операций, таких как контактирование, нанесение на подложку и снабжение защитными слоями, имеют при оптимальных затратах на изготовление удовлетворительный КПД.

Превращаемый в порошок, а затем спекаемый полупроводниковый материал может быть любым обычным полупроводниковым материалом, пригодным для спекания. Предпочтительно полупроводниковым материалом является высокочистый кремний.

Предпочтительно полупроводниковый материал легируют уже перед спеканием, например, путем добавки мышьяка с n-проводимостью, так что полупроводниковый слой для изготовления запирающего слоя необходимо легировать лишь еще одним трехвалентным материалом, например, бором.

Зависимые пп. 4-7 формулы изобретения направлены на предпочтительные усовершенствования способа согласно изобретению.

Для решения второй части задачи изобретения предложена принципиальная структура солнечного элемента, содержащего полупроводниковый слой с p-n-запирающим слоем в направлении глубины и контакт с каждой стороны запирающего слоя для электрического контактирования полупроводникового слоя, в котором согласно изобретению полупроводниковый слой состоит из спеченного полупроводникового материала, и усовершенствованного посредством признаков п.9.

Изобретение поясняется ниже в качестве примера с помощью схематичных чертежей, на которых изображены:

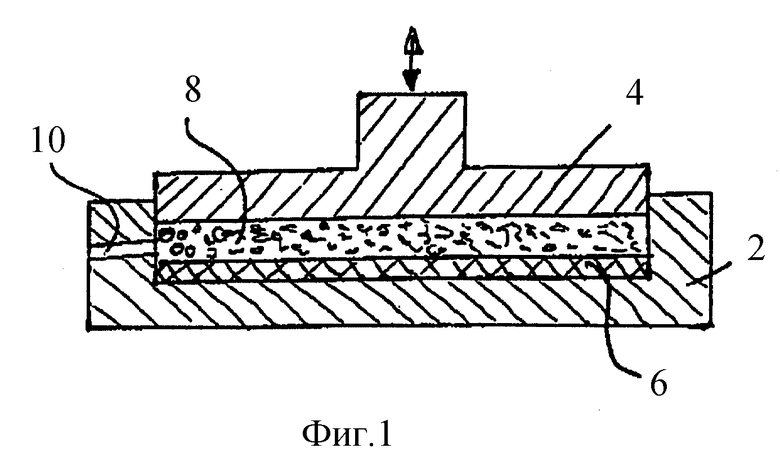

- фиг. 1 - сечение пресса для спекания;

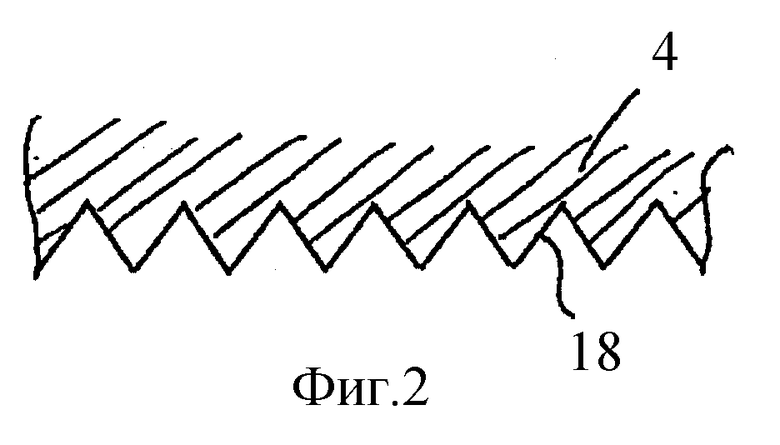

- фиг. 2 - увеличенный фрагмент нижней стороны пуансона пресса для спекания из фиг. 1;

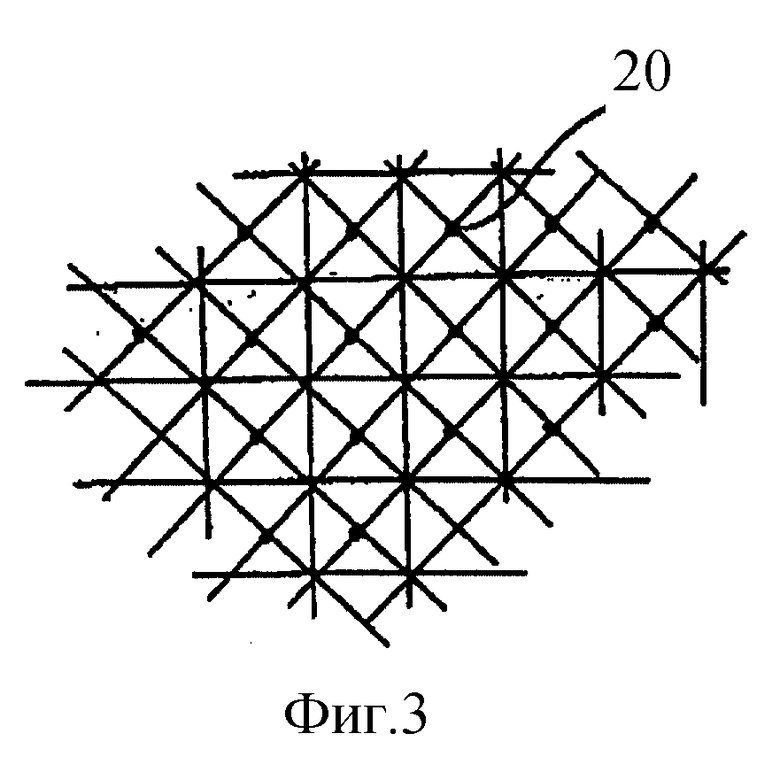

- фиг. 3 - увеличенный вид снизу фрагмента пуансона пресса для спекания из фиг. 1;

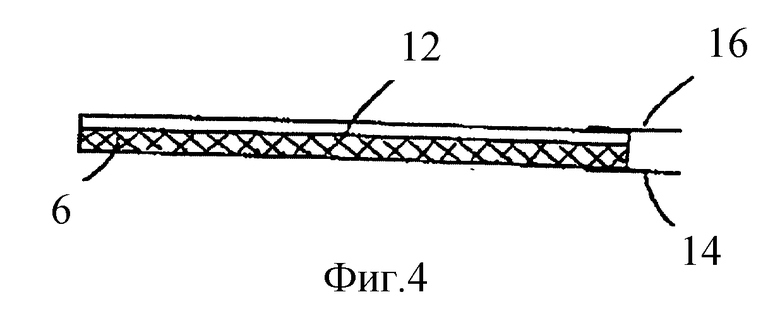

- фиг. 4 - разрез солнечного элемента.

На фиг. 1 пресс для спекания содержит матрицу 2 и пуансон 4. В матрицу 2 укладывают металлическую пластину 6, например, из меди, алюминия, посеребренной меди, посеребренной закаленной стали и т.п., толщиной, например, в пределах миллиметра или менее. Над металлической пластиной 6 находится порошок 8 из полупроводникового материала, например, высокочистого солнечного кремния.

В пространство, в котором происходит спекание, между пуансоном 4 и матрицей 2 ведет воздухоотводящая линия 10. Все указанное пространство выполнено с возможностью нагрева до заданной температуры посредством нагревательного устройства (не показано), расположенного внутри матрицы 2 или пуансона 4. Для спекания металлическую пластину 6 и порошок 8 известным образом нагревают внутри пресса для спекания до температуры заметно ниже точки плавления порошка и спекают его под высоким давлением за счет движения вниз пуансона 4.

Образуется полупроводниковый слой из спеченного материала, прочно соединенный с металлической пластиной 6 и образующий тело изготовляемого солнечного элемента. Понятно, что для надежного соединения спеченного полупроводникового материала с металлической пластиной 6 могут быть приняты самые различные дополнительные меры, например, металлическая пластина 6 может быть покрыта проводящей клеящей пастой и т.п.

Параметры процесса, такие как давление спекания и подача пуансона 4, выбирают подходящим образом так, что, с одной стороны, металлическая пластина 6 сохраняется, а с другой стороны, происходит надежное и безупречное спекание порошка 8 в полупроводниковый слой толщиной, лежащей в пределах толщин полупроводникового слоя обычных солнечных элементов, например, 10 мкм - 1 мм.

Предпочтительным образом порошок 8 перед спеканием легируют материалом с n- или p-проводимостью, так что после извлечения тела из пресса для спекания за счет дополнительного обратного легирования может быть выполнен запирающий слой.

Металлическая пластина 6 образует как электрическое контактирование большой площади для полупроводникового слоя 12 (фиг. 4), так и подложку для полупроводникового слоя 12, который позволяет изготовить стабильный и простой в обращении солнечный элемент. От металлической пластины 6 отходит, например, спаянный с ней контакт 14, к которому присоединяют провод. На полупроводниковый слой 12 известным образом наносят гребенчатый проводящий слой, покрывающий по возможности лишь небольшие участки полупроводникового слоя 12, с тем чтобы была свободной по возможности большая площадь для облучения расположенного сразу под поверхностью запирающего слоя. От гребенчатого проводящего слоя отходит дополнительный контакт 16, присоединяемый к дополнительному электрическому проводу.

Понятно, что возможны разнообразные формы и модификации описанного примера выполнения. Например, вокруг пространства, в котором происходит спекание, могут быть расположены воздухоотводящие линии, соединенные с всасывающим насосом, так что при спекании имеющийся воздух надежно отсасывается и не приводит к образованию воздушных включений.

Кроме того, металлическая пластина 6 может полностью отсутствовать, так что тело солнечного элемента состоит только из спеченной полупроводниковой пластинки, подвергаемой дальнейшей обработке в полный солнечный элемент подобно обычным нарезанным кремниевым пластинкам.

Для повышения КПД солнечного элемента предпочтительно увеличить поверхность облучаемой светом стороны полупроводникового слоя 12 (фиг. 4) путем выполнения, например, на нижней стороне пуансона 4 рифления, сетки и т.п. (фиг. 2). Рифление 18 в изображенном фрагменте нижней стороны пуансона 4 имеет пилообразную форму, причем пилообразная форма образуется за счет вырезания выполненных в нижней стороне пуансона 4 пирамид 20, вершины которых обозначены точками на изображенном на фиг. 3 при виде снизу фрагменте пуансона 4. Рифление нижней стороны пуансона 4 возникает при спекании в верхней стороне полупроводникового слоя 12 (фиг. 4), так что он состоит из отдельных пирамид, оказывающих благоприятное влияние на воспринимаемое количество света. Понятно, что могут быть нанесены дополнительные противоотражающие слои, защитные слои и т.д.

Предпочтительно нижняя сторона пуансона 4 может быть выполнена таким образом, что рифление имеется только там, где позднее не должен быть выполнен гребенчатый проводящий слой для контактирования со свободной поверхностью полупроводникового слоя 12.

Сущность: способ изготовления солнечного элемента, содержащего полупроводниковый слой, внутри которого в направлении толщины имеется p-n-запирающий слой, облучаемый светом, по меньшей мере, с одной стороны, и контакты для электрического контактирования полупроводникового слоя с каждой стороны p-n-запирающего слоя, заключается в том, что полупроводниковый слой изготовляют путем измельчения полупроводникового материала в порошок, нагрева порошка и спекания в прессе для спекания в полупроводниковый слой. Также предложен солнечный элемент, изготовленный этим способом. Технический результат изобретения - упрощение способа изготовления солнечного элемента, создание экономичного солнечного элемента с удовлетворительным КПД. 2 с. и 3 з.п.ф-лы, 4 ил.

| Станок для обрезки стереотипов | 1935 |

|

SU48366A1 |

| DE 4235376 A1, 22.04.1993 | |||

| US 4175982 A, 27.11.1979 | |||

| Устройство для измерения отклонения частоты от номинального значения | 1974 |

|

SU535522A1 |

| Солнечный элемент | 1990 |

|

SU1790015A1 |

Авторы

Даты

2000-05-10—Публикация

1997-12-17—Подача