Изобретение относится к технологии микроэлектроники, а именно к технологии получения дискретных приборов и интегральных схем на основе полупроводниковых соединении AIIIBV, в частности к созданию омических контактов для областей стока и истока полевых транзисторов с барьером Шоттки, а также гетероструктурных транзисторов с высокой подвижностью электронов.

Омические контакты должны иметь малое приведенное контактное сопротивление, гладкую морфологию поверхности контактной площадки, высокую термостабильность параметров, малую глубину взаимодействия металлизации контакта с полупроводником, а также низкую стоимость (Раскин А.А., Шалимов С.В. Зарубежная электронная техника. 1990, No. 12, с.32-47).

Известны способы формирования низкоомных омических контактов к n-GaAs, в которых используют систему металлизации, включающую следующие компоненты: Au, Ge и Ni. Золото и германий осаждаются на полупроводник в виде пленки эвтектического сплава AuGe (88% Au и 12% Ge) и слоя Ni (Pietrovska A., Gulvatch A., Peloua G. // Solid St. Electron, 1983, v.26, p.179), либо в виде трех отдельных пленок указанных элементов (Bruce R.A., Piercy G.R. // Solid St. Electron. 1987, v.30, No. 7, p.729). Причем в последнем случае соотношение толщин пленок Ge и Au выбирается таким, чтобы соответствовать эвтектическому составу AuGe. При этом суммарная толщина напыленных пленок Au/Ge находится в диапазоне 100-150 нм, а толщина никелевой пленки в диапазоне 10-50 нм. После напыления контакт подвергается термообработке. В процессе отжига происходит формирование легкоплавкого сплава и жидкофазное перемешивание Au, Ge, Ni и GaAs.

Недостатками данных способов является недостаточно низкое приведенное контактное сопротивление, большая глубина рекристаллизованной области ОК (~0,1 мкм), низкая термостабильность электрических параметров контакта, что обусловлено наличием в контакте легкоплавкой фазы AuGa с температурой плавления 370°С, развитый рельеф поверхности контактной площадки, а также ее неровный край, высокая стоимость изготовления омических контактов, которая обусловлена использованием Au.

Известен способ изготовления низкоомного контакта к GaAs (Jim-Tsuen Lai, Joseph Ya-Min Lee / Pd/Ge ohmic contacts to n-type GaAs formed by rapid thermal annealing // Appl. Phys. Lett. 64(2), 1994, pp.229-237), в котором используют систему металлизации, состоящую из последовательно напыляемых пленок Pd и Ge. Несплавной Pd/Ge омический контакт формируется посредством твердофазной диффузии атомов германия в GaAs через слой палладия с образованием сильнолегированного n+-слоя и демонстрирует лучшую термостабильность электрических параметров и более гладкую морфологию поверхности контакта по сравнению с Au/Ge/Ni аналогом.

К недостаткам данного контакта можно отнести большее контактное сопротивление по сравнению с Au/Ge/Ni, а также сложность его формирования в типовом маршруте изготовления интегральных схем, вследствие наличия на поверхности омического контакта химически активной и окисляемой пленки германия.

Известны способы, в которых для получения более качественного электрического контакта на поверхность омического контакта Pd/Ge осаждаются пленки Au (Р.Н.Нао // On the low resistance Au/Ge/Pd ohmic contact to n-GaAs // J. Appl. Phys., 79(8), 1996) или Cu (патент US №7368822, МПК H01L 23/48, опубл. 06.05.2008). К преимуществам данных способов можно отнести пониженное значение контактного сопротивления. К недостаткам способов следует отнести пониженную термостабильность электрических параметров омических контактов вследствие проникновения быстро диффундирующих атомов золота и меди в GaAs.

Известен способ получения термостабильного омического контакта к GaAs (Aboelfotoh М.О. / Microstructure characterization of Cu3Ge/n-type GaAs ohmic contacts // J.Appl. Phys., 76 (10), 1994), согласно которому для получения омических контактов используется система металлизации на основе двухслойной пленки Ge/Cu (толщины которых подбираются так, чтобы образовать композицию Cu3Ge), которая образует омический контакт как с n-, так и с р-типом GaAs. Для этих контактов характерны высокая термостабильность электрических параметров, а также низкая себестоимость производства, которая обусловлена отсутствием драгоценных металлов в составе омических контактов.

Недостатком данного способа является нестабильность получения низкого значения контактного сопротивления, что обусловлено неконтролируемым процессом окисления меди и/или германия во время межоперационного пролеживания на воздухе, приводящего к невоспроизводимости процессов формирования омических контактов во время отжига.

Известен способ изготовления контакта на основе пленок Ge/Cu (М.О.Aboelfotoh, S.Oktyabrsky, and J.Narayan / Electrical and microstructural characteristics of GeCu ohmic contacts to n-type GaAs // J.Mater. Res., Vol.12, No.9, 1997, pp.2325-2332), по своей сущности наиболее близкий к предлагаемому техническому решению и выбранный нами за прототип. Способ заключается в следующем. На поверхности пластины n-GaAs (100) с концентрацией электронов в эпитаксиальном слое, равной n=3×1017 см-3 с целью реализации процесса обратной литографии формируется маска. Для очистки поверхности в окнах маски пластина GaAs обрабатывается в водном растворе HCl (1:1) с последующей их промывкой в деионизованной воде и сушкой в потоке азота. Затем методом электронно-лучевого испарения в вакууме при давлении остаточной атмосферы 10-7 Торр производится последовательное послойное осаждение пленок Ge и Си общей толщиной 0,2 мкм и толщиной пленки Ge, задающей массовое содержание Ge в металлизации, равное 40%. После этого пластина GaAs подвергается первой термообработке в едином вакуумном цикле при Т1=100°С в течение t=60 мин. Затем, пластина извлекается из вакуумной камеры и после удаления маски повергается второй термообработке при температуре Т2=400°С в течение t=30 мин в вакууме при давлении остаточной атмосферы 10-7 Торр.

К недостаткам данного способа можно отнести недостаточно низкое значение приведенного контактного сопротивления.

Основной технической задачей предложенного способа является уменьшение величины приведенного контактного сопротивления.

Основная техническая задача достигается тем, что в способе изготовления Cu-Ge омического контакта к GaAs, включающем создание на поверхности пластины n-GaAs резистивной маски, осаждение на поверхность пластины n-GaAs пленок Ge и Cu, первую термообработку, извлечение пластины n-GaAs из вакуумной камеры установки напыления, удаление резистивной маски и вторую термообработку, отличающемся тем, что удаление резистивной маски производят после извлечения пластины n-GaAs из вакуумной камеры установки напыления до или после первой термообработки в атмосфере атомарного водорода при температуре от 20 до 150°С и плотности потока атомов водорода на поверхность пластины n-GaAs, равной 1013-1016 ат. см-2 с-1.

В частном случае вместо пластины n-GaAs используют эпитаксиальную гетероструктуру GaAs с n-слоем на поверхности.

В частном случае осаждение пленок Ge и Cu и первую термообработку в атмосфере атомарного водорода производят в едином вакуумном цикле.

В частном случае осаждение пленок Ge и Cu и первую термообработку в атмосфере атомарного водорода проводят в вакуумной камере при давлении остаточной атмосферы менее 5×10-6 Торр.

В частном случае сначала осаждают пленку Cu, а затем пленку Ge.

В частном случае толщины пленок Cu и Ge выбирают таким образом, что массовое содержание Ge в двухслойной композиции составляет 20-45%.

В частном случае осаждение пленок Ge и Cu производят одновременно, либо из сплава CuGex, либо из двух независимых источников Cu и Ge с образованием пленки CuGex, где х=0,2-0,45.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявляемого устройства, отсутствуют.

Результаты поиска известных решений в данной и в смежных областях техники с целью выявления признаков, совпадающих с отличительными от прототипа заявляемого изобретения, показали, что они не следуют явным образом из уровня техники.

Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками изобретения преобразований на достижение указанного технического результата. Следовательно, изобретение соответствует условию патентоспособности «изобретательский уровень».

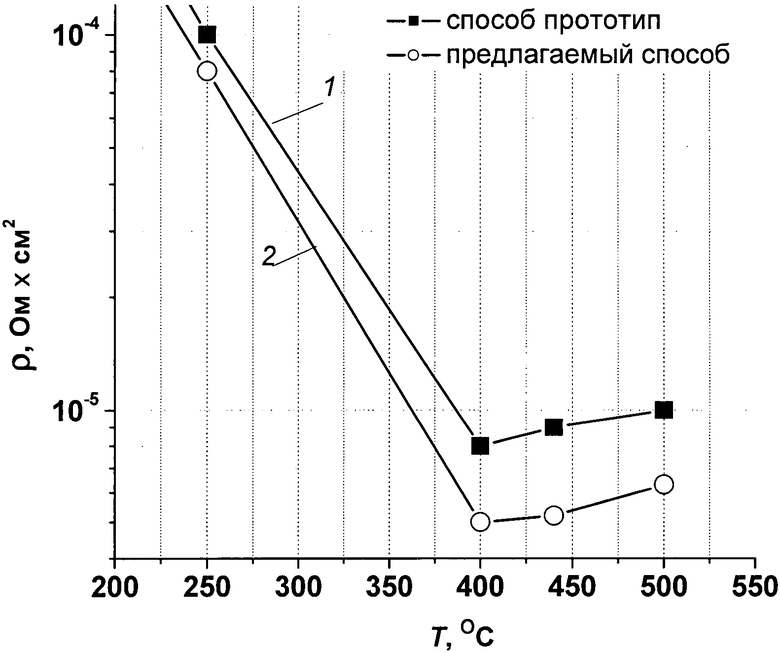

На чертеже представлены зависимости величины приведенного контактного сопротивления ρ омических контактов к n-GaAs на основе пленок Ge и Cu с 45%-ным содержанием германия от температуры второй термообработки T в вакууме, полученных по способу прототипу (кривая 1) и по предлагаемому способу (кривая 2).

Предлагаемый способ заключается в следующем. На поверхности пластины n-GaAs, имеющей легированный слой, с целью реализации процесса обратной литографии формируется двухслойная резистивная маска. Для очистки поверхности в окнах маски пластина n-GaAs обрабатывается в водном растворе H2SO4 или HCl с последующей ее промывкой в деионизованной воде и сушкой. Затем методами электронно-лучевого и/или термического испарения в вакууме при остаточном давлении менее 5×10-6 Торр производится осаждение пленок Ge и Cu общей толщиной 100-500 нм с массовым содержанием германия в двухслойной композиции, равным 20-45%. Затем пластина извлекается из установки напыления и загружается в установку для проведения первой термообработки в атмосфере атомарного водорода при температуре Т1=20-150°С при плотности потока атомов водорода на поверхность пластины, равной 1013-1016 ат. см-2 с-1. Резистивная маска удаляется до или после первой термообработки. Далее производится вторая термообработка в атмосфере инертного газа или в вакууме в диапазоне температур Т2=280-460°С в течение t=0,5-30 мин.

Вторая термообработка может выполняться как с разрывом вакуумного цикла в другой установке отжига, так и в случае, когда резистивную маску удаляют до первой термообработки, в едином вакуумном цикле с первой термообработкой.

Осаждение пленок Ge и Cu и первая термообработка может производиться в едином вакуумном цикле при вышеупомянутых условиях.

Минимальные и максимальные значения массового содержания Ge в двухслойной композиции в 20% и 45% соответственно определяются тем фактом, что при меньших или больших значениях приведенное контактное сопротивление омических контактов становится неприемлемо большим вне зависимости от метода и режимов его первой и второй термообработки.

Минимальное значение плотности потока атомов водорода на поверхность пластины, равное 1013 ат. см-2 с-1, определяется тем, что при меньших значениях не достигается технический результат изобретения в связи с конкуренцией между процессами окисления металлизации ОК газами, присутствующими в остаточной атмосфере вакуумной камеры, и ее восстановления атомами водорода. Максимальное значение плотности потока атомов водорода на поверхность пластины, равное 1016 ат. см-2 с-1, определяется предельными техническими возможностями имеющихся сегодня источников атомарного водорода.

Минимальное значение температуры первой термообработки Т1=20°С определяется минимальной комнатной температурой, характерной для чистых помещений микроэлектронного производства. Максимальное значение температуры первой термообработки Т1=150°С определяется максимально возможной температурой, для которой наблюдается эффект очистки поверхности Cu от собственных оксидов и ее последующей пассивации атомами водорода.

Температурный и временной интервалы второй термообработки (Т2=280-460°С, t=0,5-30 мин) определяются минимальным и максимальным температурным бюджетом, необходимым для формирования омических контактов с минимальной величиной приведенного контактного сопротивления.

Пример.

Пример демонстрирует технический результат, достигаемый по предлагаемому способу, относительно способа прототипа, а также возможность достижения технического результата в интервале температур второй термообработки.

Использовались гетероэпитаксиальные структуры GaAs/AlGaAs/InGaAs с концентрацией электронов в верхнем n-слое GaAs толщиной 50 нм, равной 5×1018 см-3. На поверхности пластины формировалась двухслойная резистивная маска с топологическим рисунком омических контактов. Перед осаждением металлизации с целью очистки поверхности и удаления собственных оксидов мышьяка и галлия пластина n-GaAs обрабатывалась в водном растворе H2SO4 (1:10) в течение 3 минут с последующей ее промывкой в деионизованной воде и сушкой в потоке азота. Далее пластина n-GaAs делилась на две части и загружалась в вакуумную камеру установки. На обеих частях пластины с помощью последовательного осаждения пленок Ge и Cu была сформирована двухслойная композиция с массовым содержанием германия, равным 45%. Давление остаточной атмосферы составляло 4×10-6 Торр. Сразу после осаждения, по аналогии со способом-прототипом, первая часть пластины n-GaAs подвергалась первой термообработке в вакууме при Т1=75°С в течение t=60 мин. После этого в соответствии с предлагаемым способом обе пластины n-GaAs извлекались из вакуумной камеры установки напыления и экспонировались на воздухе. Затем вторая часть пластины n-GaAs подвергалась обработке в атмосфере атомарного водорода при давлении молекулярного водорода р=10-4 Торр и плотности потока атомов водорода 1015 ат. см-2 с-1 в течение t=5 мин при температуре Т1=22°С. Далее с обеих пластин n-GaAs удалялась резистивная маска, что приводило к формированию топологии омических контактов.

Затем обе части пластины одновременно подвергались второй термообработке в диапазоне температур Т2=200-500°С в течение t=180 секунд в вакууме.

Величина приведенного контактного сопротивления измерялась методом линий передач на 10 тестах, а затем усреднялась.

Из чертежа, на котором представлены зависимости приведенного контактного сопротивления ρ от температуры второй термообработки Т2 для омических контактов, полученных по способу прототипу (кривая 1), и омических контактов, полученных по предлагаемому способу (кривая 2), видно, что формирование контактов по предлагаемому способу при температурах выше Т2=400°С позволяет уменьшить значение приведенного контактного сопротивления в 1,6 раза относительно способа-прототипа.

В случае способа-прототипа, после первого отжига и извлечения пластины n-GaAs из установки напыления происходит окисление поверхности металлизации омических контактов, что не позволяет в результате второй термообработки достигнуть минимальных значений величины приведенного контактного сопротивления. В случае предлагаемого способа после извлечения пластины n-GaAs производится обработка пластины в атомарном водороде, которая удаляет окислы металлов и пассивирует очищенную поверхность атомами водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОМИЧЕСКОГО КОНТАКТА К GaAs НА ОСНОВЕ ТОНКИХ ПЛЕНОК Ge И Cu | 2009 |

|

RU2422941C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОМИЧЕСКОГО КОНТАКТА К GaAs | 2010 |

|

RU2458430C1 |

| ТРАНЗИСТОР НА ОСНОВЕ ПОЛУПРОВОДНИКОВОГО СОЕДИНЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2460172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЕНОЧНОГО МЕДНО-ГЕРМАНИЕВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2458429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ОМИЧЕСКОГО КОНТАКТА К n-GaAs | 2009 |

|

RU2407104C1 |

| СВЕРХВЫСОКОЧАСТОТНЫЙ ТРАНЗИСТОР | 2013 |

|

RU2540234C1 |

| Способ формирования Т-образного затвора | 2017 |

|

RU2686863C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ПОРОГОВОГО НАПРЯЖЕНИЯ ОТПИРАНИЯ GaN ТРАНЗИСТОРА | 2016 |

|

RU2642495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОМИЧЕСКИХ КОНТАКТОВ К ПЛАНАРНОЙ СТОРОНЕ СТРУКТУРЫ С ЛОКАЛЬНЫМИ ОБЛАСТЯМИ НИЗКОЛЕГИРОВАННЫХ ПОЛУПРОВОДНИКОВ ГРУППЫ АВ | 1993 |

|

RU2084988C1 |

| Способ формирования субмикронного Т-образного затвора | 2019 |

|

RU2724354C1 |

Изобретение относится к технологии микроэлектроники, а именно к технологии получения дискретных приборов и интегральных схем на основе полупроводниковых соединений AIIIBV, в частности к созданию омических контактов для областей стока и истока полевых транзисторов с барьером Шоттки, а также гетероструктурных транзисторов с высокой подвижностью электронов. Техническим результатом изобретения является уменьшение величины приведенного контактного сопротивления. Сущность изобретения: в способе изготовления Cu-Ge омического контакта на поверхности пластины n-GaAs или эпитаксиальной гетероструктуры GaAs с n-слоем создают резистивную маску, осаждают пленки Ge и Cu, проводят первую термообработку в атмосфере атомарного водорода при температуре от 20 до 150°С и плотности потока атомов водорода на поверхность пластины, равной 1013-1016 ат. см-2 с-1. Извлекают пластины из вакуумной камеры установки напыления, удаляют резистивную маску до или после первой термообработки и проводят вторую термообработку. 6 з.п. ф-лы, 1 ил.

1. Способ изготовления Cu-Ge омического контакта к GaAs, включающий создание на поверхности пластины n-GaAs резистивной маски, осаждение на поверхность пластины n-GaAs пленок Ge и Cu, первую термообработку, извлечение пластины n-GaAs из вакуумной камеры установки напыления, удаление резистивной маски и вторую термообработку, отличающийся тем, что удаление резистивной маски производят после извлечения пластины n-GaAs из вакуумной камеры установки напыления до или после первой термообработки в атмосфере атомарного водорода при температуре от 20 до 150°С и плотности потока атомов водорода на поверхность пластины n-GaAs, равной 1013-1016 ат. см-2 с-1.

2. Способ по п.1, отличающийся тем, что вместо пластины n-GaAs используют эпитаксиальную гетероструктуру GaAs с n-слоем на поверхности.

3. Способ по п.1 или 2, отличающийся тем, что осаждение пленок Ge и Cu и первую термообработку в атмосфере атомарного водорода производят в едином вакуумной цикле с процессом осаждения пленок Ge и Cu.

4. Способ п.1 или 2, отличающийся тем, что осаждение пленок Ge и Cu и первую термообработку в атмосфере атомарного водорода проводят в вакуумной камере при давлении остаточной атмосферы менее 5·10-6 Торр.

5. Способ по п.1 или 2, отличающийся тем, что сначала осаждают пленку Си, а затем пленку Ge.

6. Способ по п.1 или 2, отличающийся тем, что толщины пленок Cu и Ge выбирают таким образом, что массовое содержание Ge в двухслойной композиции составляет 20-45%.

7. Способ по п.1 или 2, отличающийся тем, что осаждение пленок Ge и Си производят одновременно либо из сплава CuGex, либо из двух независимых источников Cu и Ge с образованием пленки CuGex, где х=0,2-0,45.

| М.О.Aboelfbtoh, et all | |||

| Electrical and microstructural characteristics of GeCu ohmic contacts to n-type GaAs | |||

| J | |||

| Mater | |||

| Res., Vol.12, No | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| М.O.Aboelfbtoh | |||

| Microstructure characterization of CuGe/n-type GaAs ohmic contacts | |||

| J | |||

| Appl | |||

| Phys., 76 (10), 1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОМИЧЕСКИХ КОНТАКТОВ К ПЛАНАРНОЙ СТОРОНЕ СТРУКТУРЫ С ЛОКАЛЬНЫМИ ОБЛАСТЯМИ НИЗКОЛЕГИРОВАННЫХ ПОЛУПРОВОДНИКОВ ГРУППЫ АВ | 1993 |

|

RU2084988C1 |

| Способ получения омических контактов к арсениду галлия | 1991 |

|

SU1817159A1 |

| SU | |||

Авторы

Даты

2011-12-10—Публикация

2010-08-31—Подача