Изобретение относится к способу изготовления моста, а также к подъемному мосту.

В известных способах изготовления мостов в стадии строительства для поднимания собственного веса мостовой балки требуются высокие трудозатраты. При изготовлении мостовой балки на подмостях трудозатраты связаны с основанием и конструкцией подмостей.

При изготовлении мостовой балки из бетона посредством перемещаемой арматуры перемещаемую арматуру следует рассчитывать для принятия собственного веса мостовой балки. Перемещаемая арматура нагружается собственным весом мостовой балки изгибающими моментами.

При изготовлении мостовой балки бетонных мостов или стальных мостов способом шагового перемещения во время строительства возникают дополнительные трудозатраты для мостовой балки, так как каждое поперечное сечение мостовой балки во время надвигания подвергается положительным и отрицательным изгибающим моментам из-за нагруженности собственным весом. Поэтому мосты, изготавливаемые способом шагового перемещения, имеют особенно высокие поперечные сечения и большой расход материала.

При изготовлении мостовой балки посредством навесной сборки большие отрицательные изгибающие моменты возникают в мостовой балке в процессе строительства вследствие собственного веса. Большие моменты силы выступающей части над опорами должны восприниматься поперечными сечениями с достаточной высотой.

При изготовлении мостовой балки посредством навесной сборки с оттяжками пилона (вантовые мосты) эти моменты силы выступающей части предотвращаются, что вызывает дополнительные трудозатраты для сооружения пилонов и для установки оттяжек. Длина навесных участков при навесной сборке с оттяжками ограничена нагруженностями изгиба от 5 м до 10 м.

При строительстве арочных мостов большие трудозатраты возникают при изготовлении арки. Арку сооружают, большей частью, на подмостях или в расчаленной навесной сборке.

Другой способ сооружения арки - это способ раскрывающейся арки ("Бетон", номер 5, май 1984, стр.200). В этом способе две половины бетонной арки изготавливают посредством подъемно-переставной опалубки примерно в вертикальном положении для экономии подмостей или оттяжек при строительстве и, как следствие, для достижения более быстрого хода строительных работ. После изготовления половин арки они складываются посредством удерживающих тросов.

Изготовление несущего элемента для конструкции крыши в примерно вертикальном положении описано в JP 4237773. Несущий элемент, установленный в своей точке основания на шарнире, поворачивают в горизонтальное положение посредством ослабления удерживающего троса. Похожий способ изготовления мостов описан в JP 3025107. Эти оба способа осуществляют так же, как это известно по подъемному мосту. Длина мостовой балки ограничена, по существу, длиной между нижним шарниром и верхней точкой опоры. Эта длина может немного увеличиваться за счет выступа мостовой балки над вершиной пилона.

Способы изготовления бетонных мостов в примерно вертикальном положении известны из US 2004/0045253. Вокруг шарнирного соединения, которое может быть расположено между двумя опорами или в устое, мостовую балку поворачивают в почти горизонтальное конечное положение посредством грузоподъемного крана, специального монтажного крана или лебедки. Эти способы ограничены мостовыми пролетами примерно до 40 м, так как стабилизация свободно выступающей мостовой балки в ходе строительства от ветра и землетрясений связана с трудоемкими дополнительными мероприятиями. Процесс поворота посредством лебедок и добавочного груза или посредством специального монтажного крана для больших пролетов также становится слишком трудоемким, а поэтому неэкономичным.

Задача изобретения - создать способ изготовления мостов, в котором можно отказаться от сооружения подмостей, в котором во время изготовления мостовой балки в мостовой балке не возникают или возникают только очень незначительные нагруженности изгибом, что подходит для изготовления мостов с большими пролетами и что имеет экономические преимущества по сравнению с известными способами.

Эта задача решается посредством того, что:

- одну опору, по меньшей мере, одну мостовую балку с конечными точками и, по меньшей мере, один опорный стержень с конечными точками сооружают почти в вертикальном положении,

- конечную точку опорного стержня соединяют с мостовой балкой посредством шарнира и, или согласно первому варианту:

- конечную точку опорного стержня соединяют с опорой посредством шарнира, мостовую балку приводят посредством почти вертикального движения конечной точки мостовой балки на опоре в почти горизонтальное положение, а перемещенную конечную точку мостовой балки соединяют с опорой, или согласно второму варианту:

- конечную точку мостовой балки соединяют с опорой посредством шарнира, мостовую балку приводят почти вертикальным движением конечной точки опорного стержня на опоре в почти горизонтальное положение, а перемещенную конечную точку опорного стержня соединяют с опорой,

- что выступающую конечную точку мостовой балки соединяют с устоем или со следующей конечной точкой второй мостовой балки.

Предпочтительные варианты усовершенствования изобретения изложены в зависимых пунктах формулы изобретения.

Под шарнирным соединением рассматривают также согласно изобретению допускающее прилегание при поворотном движении конечной точки опорного стержня к опоре или конечной точке мостовой балки на опоре, причем расположенные рядом элементы прижимаются друг к другу усилиями при образовании силового замыкания.

Под опорным стержнем согласно изобретению понимают не только нагруженный действующими в продольном направлении сжимающими усилиями стержень, но и нагруженный растягивающим усилием стержень, причем стержень, в каждом случае, по существу, освобожден от нагрузки на изгиб.

Согласно изобретению опорный стержень можно изготавливать на месте строительства моста, например, также посредством соединения нескольких тонких тросов в кабель.

Наиболее предпочтительный вариант способа отличается тем, что конечные точки опорного стержня выполняют таким образом, что в конечной точке может возникать угловой поворот α относительно мостовой балки и в конечной точке наступает угловой поворот β относительно опоры и что сумма угловых поворотов α плюс β больше чем 85° и меньше чем 260°.

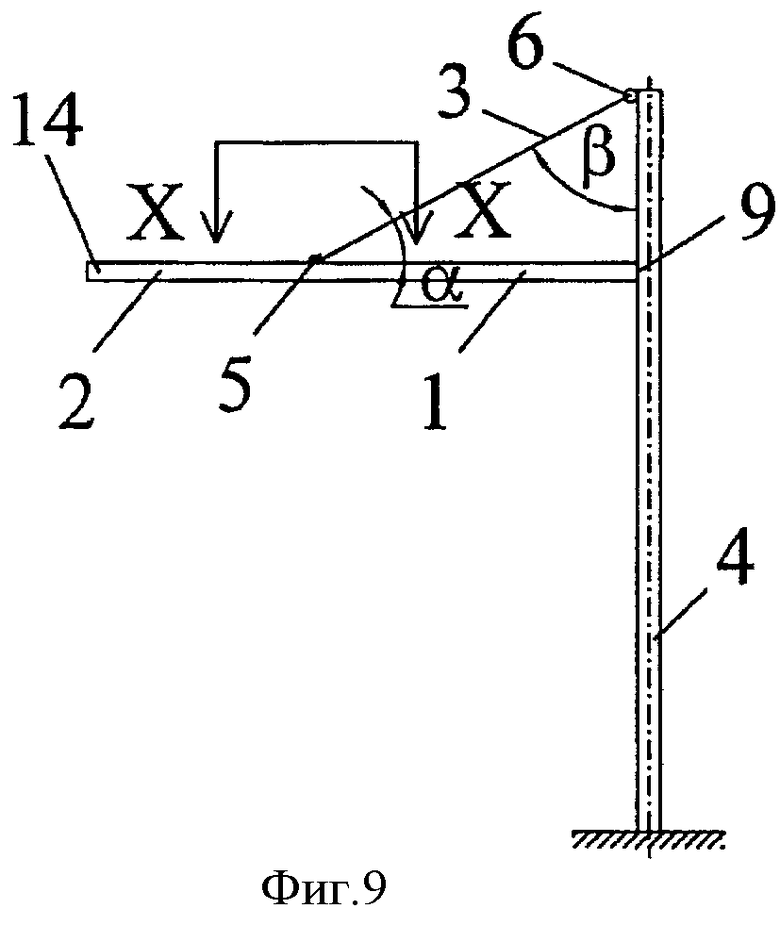

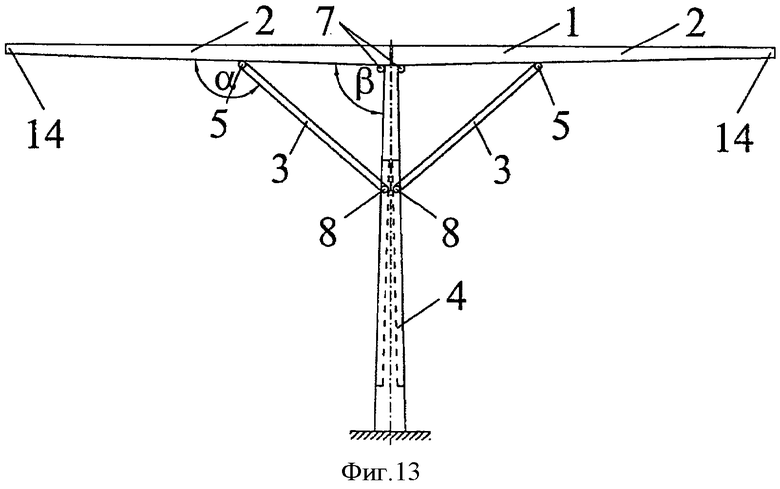

Другой целесообразный вариант отличается тем, что конечную точку опорного стержня и конечную точку мостовой балки выполняют таким образом, что в конечной точке может возникать угловой поворот α относительно мостовой балки и в конечной точке - угловой поворот β относительно опоры и что угловой поворот α больше чем 100° и меньше чем 175°, и что угловой поворот β примерно равен 90°.

Изготовленный предложенным способом подъемный мост отличается тем, что он состоит, по меньшей мере, из одной опоры, одной мостовой балки и одного опорного стержня, что одна конечная точка опорного стержня соединена с мостовой балкой посредством шарнира, что одна конечная точка опорного стержня или одна конечная точка мостовой балки соединена с опорой и что мостовая балка может поворачиваться из почти горизонтального положения посредством движения конечной точки опорного стержня или конечной точки мостовой балки так, что увеличиваются габариты пересекающей мост проезжей части.

Опоры, мостовые балки и опорный стержень образуют статически устойчивую несущую поверхность. Соединения мостовой балки и опорного стержня с опорой подвержены только незначительным нагруженностям и могут изготавливаться при помощи простых элементов конструкции. Нагруженность опоры в стадии строительства в предложенном способе меньше, чем в известных способах строительства мостов с горизонтальным изготовлением мостовой балки, поскольку площадь, воспринимающая ветровую нагрузку, более оптимальная, а центр тяжести массы, имеющий значение для расчета сил землетрясения, расположен ниже.

Изготовление мостовой надстройки в почти вертикальном положении предпочтительно, так как вследствие этого во время изготовления не возникают или возникают очень небольшие изгибающие моменты из-за собственного веса. Особенно большое преимущество это имеет при изготовлении бетонных мостов, так как при обыкновенном горизонтальном изготовлении мостовой балки возникают изгибающие моменты, влияющие на скорость продвижения строительных работ. При способе шагового перемещения достигают, как правило, недельного ритма для изготовления участка строительства. При навесной сборке или при изготовлении на подмостях или посредством перемещаемой арматуры сроки изготовления участка строительства составляют от одной до трех недель.

При почти вертикальном изготовлении бетонный несущий элемент подвержен намного меньшим нагруженностям, а вследствие этого может изготавливаться быстрее. Известные способы скользящей опалубки или подъемно-переставной опалубки, и без того используемые для изготовления бетонного столба, могут применяться также согласно предложенному способу для изготовления мостовой балки.

Мостовую балку можно изготавливать вместе с опорой, например, при помощи подъемно-переставной или скользящей опалубки. Это существенно уменьшает трудозатраты на опалубку, время изготовления и расходы.

Предложенный способ наиболее предпочтителен для применения для мостов с высокими опорами. Диапазон ширины пролетов для применения предложенного способа составляет между 20 м и 400 м, предпочтительно между 50 м и 150 м. Если не осуществлять никакого неподвижного соединения подвижной конечной точки мостовой балки или опорного стержня с опорой, то способ можно использовать для строительства и эксплуатации подъемных мостов.

Далее приводится описание изобретения посредством представленных на чертежах примеров выполнения.

Изобретение представлено на фиг.1-32. На них показаны:

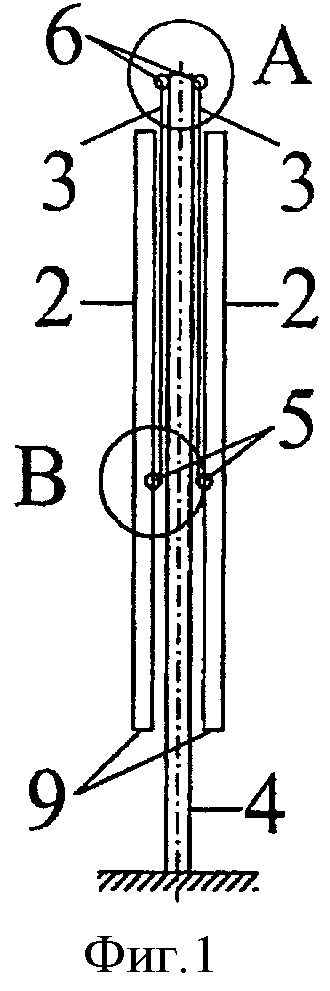

фиг.1. Вид первой формы выполнения после изготовления опоры, опорных стержней и мостовых балок;

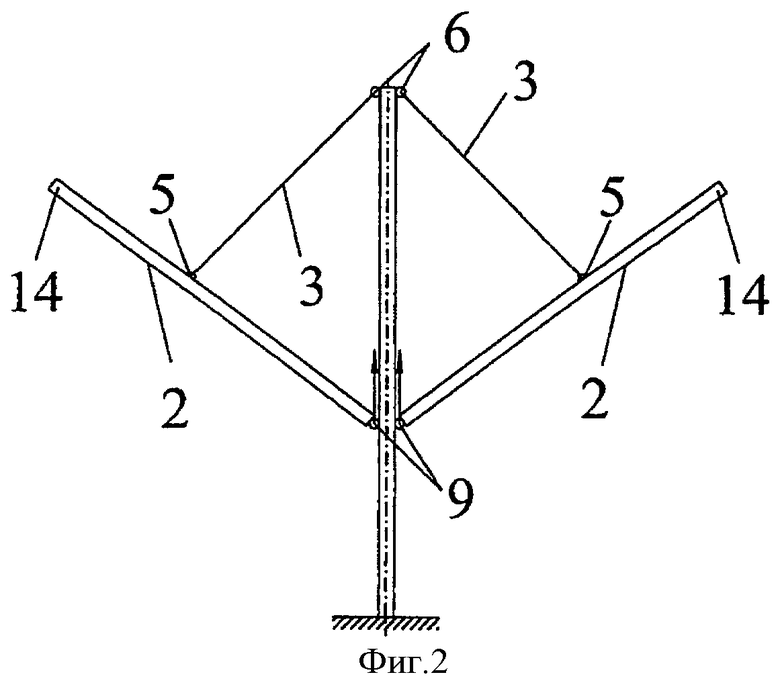

фиг.2. Вид первой формы выполнения во время процесса раскрывания;

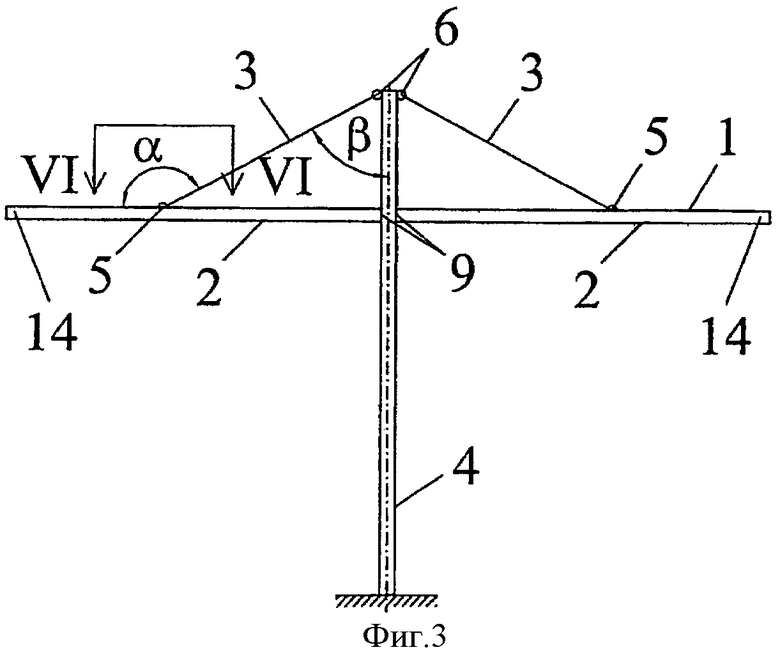

фиг.3. Вид первой формы выполнения после окончания процесса раскрывания;

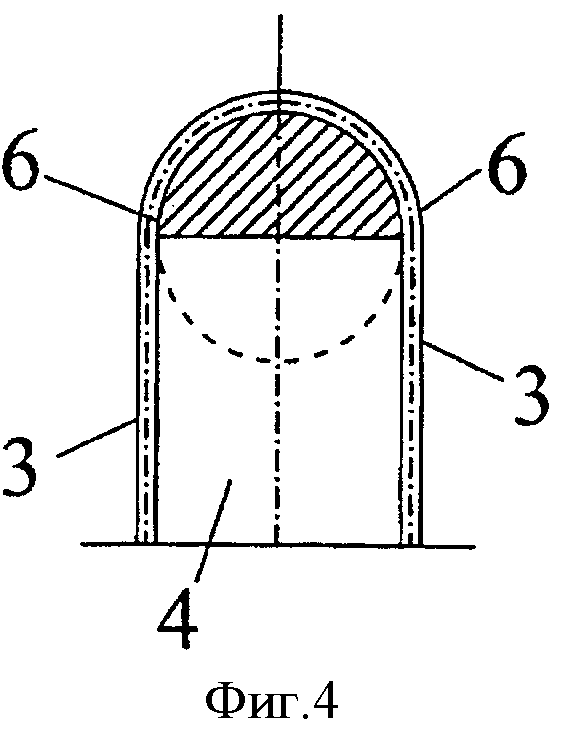

фиг.4. Деталь А, фиг.1;

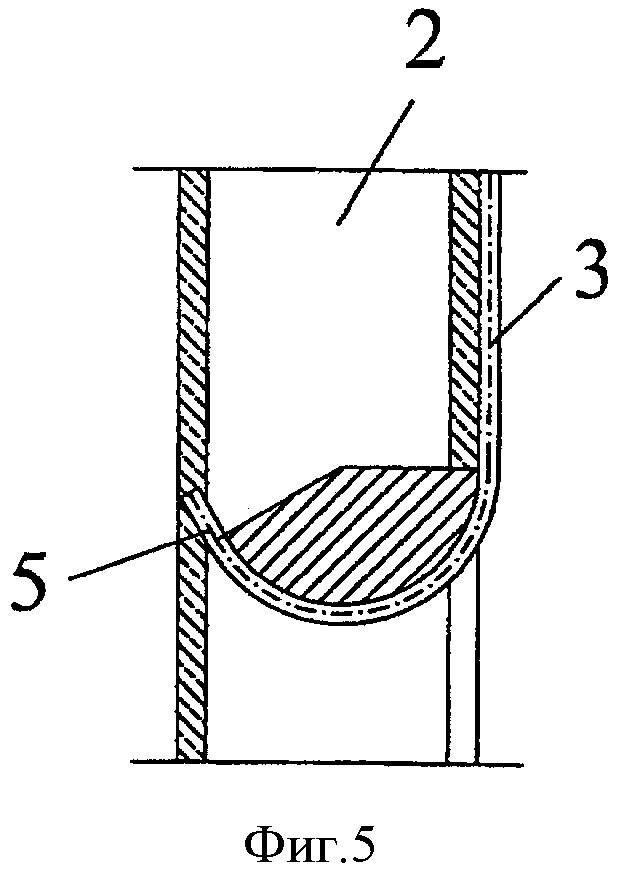

фиг.5. Деталь В, фиг.1;

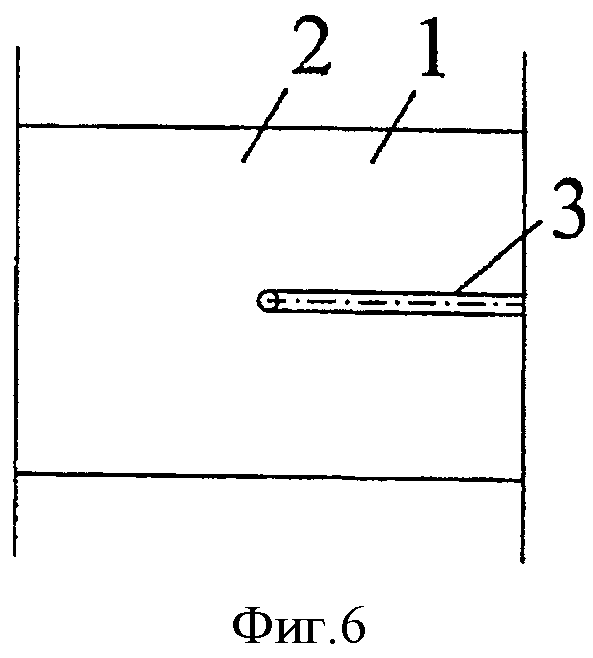

фиг.6. Сечение по линии VI-VI фиг.3;

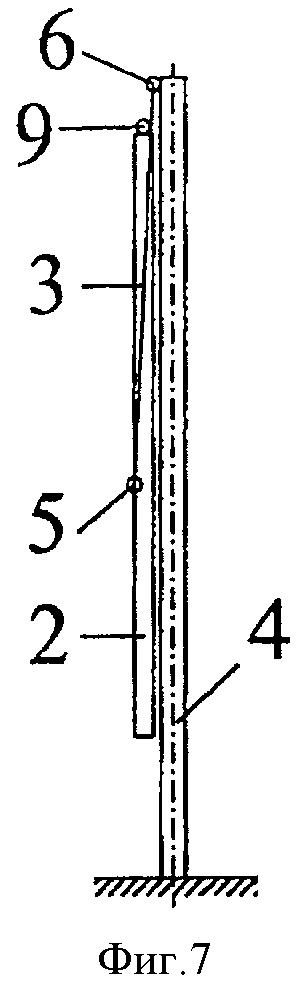

фиг.7. Вид второй формы выполнения после изготовления опоры, опорного стержня и мостовой балки;

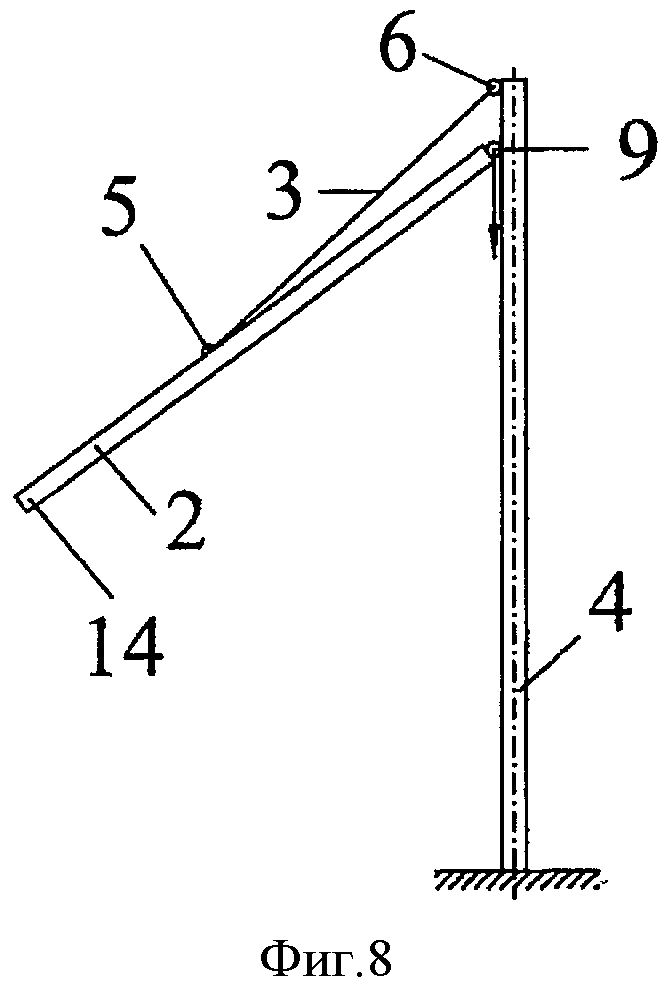

фиг.8. Вид второй формы выполнения во время процесса раскрывания;

фиг.9. Вид второй формы выполнения после окончания процесса раскрывания;

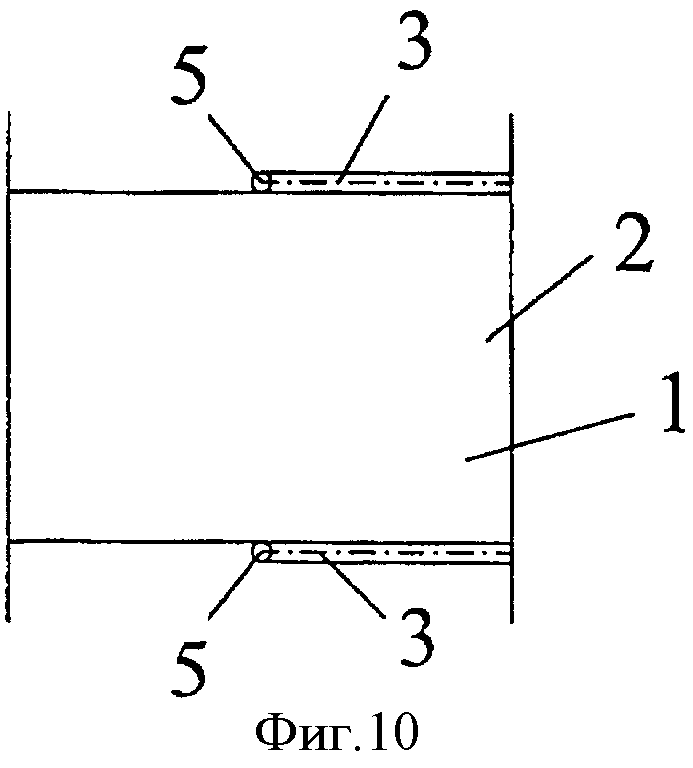

фиг.10. Сечение по линии Х-Х фиг.9;

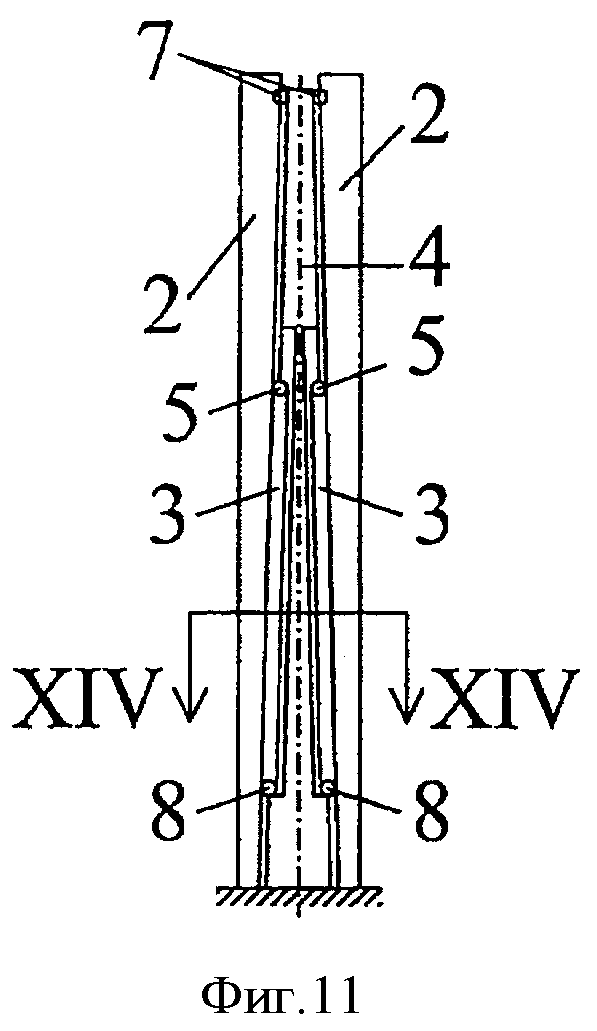

фиг.11. Вид третьей формы выполнения после изготовления опоры, опорных стержней и мостовой балки;

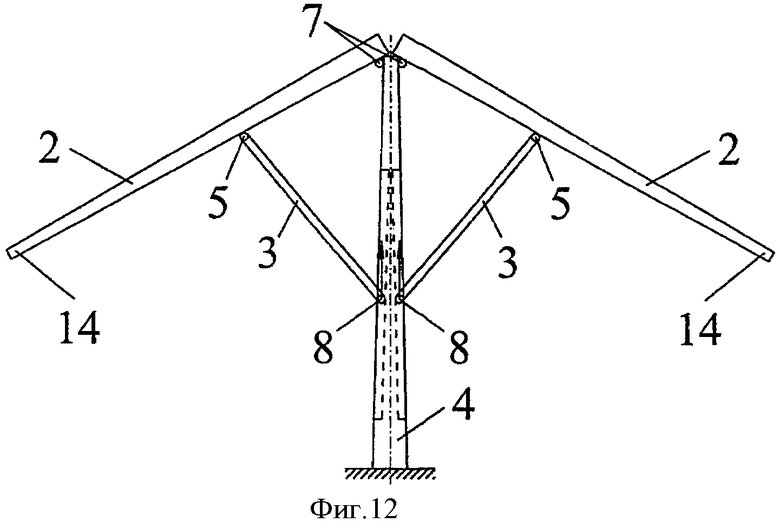

фиг.12. Вид третьей формы выполнения во время процесса раскрывания;

фиг.13. Вид третьей формы выполнения после окончания процесса раскрывания;

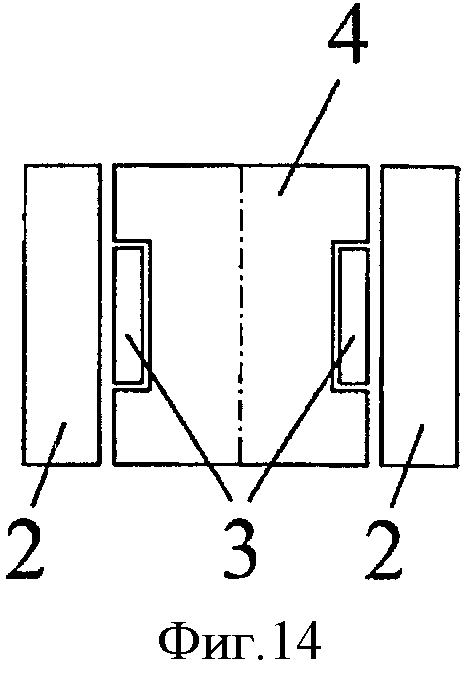

фиг.14. Сечение вдоль линии XIV-XIV на фиг.11;

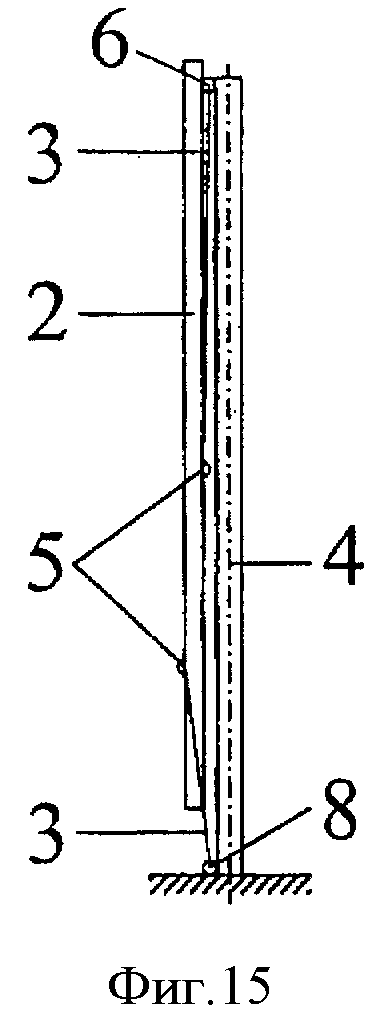

фиг.15. Вид четвертой формы выполнения после изготовления опоры, опорных стержней и мостовой балки;

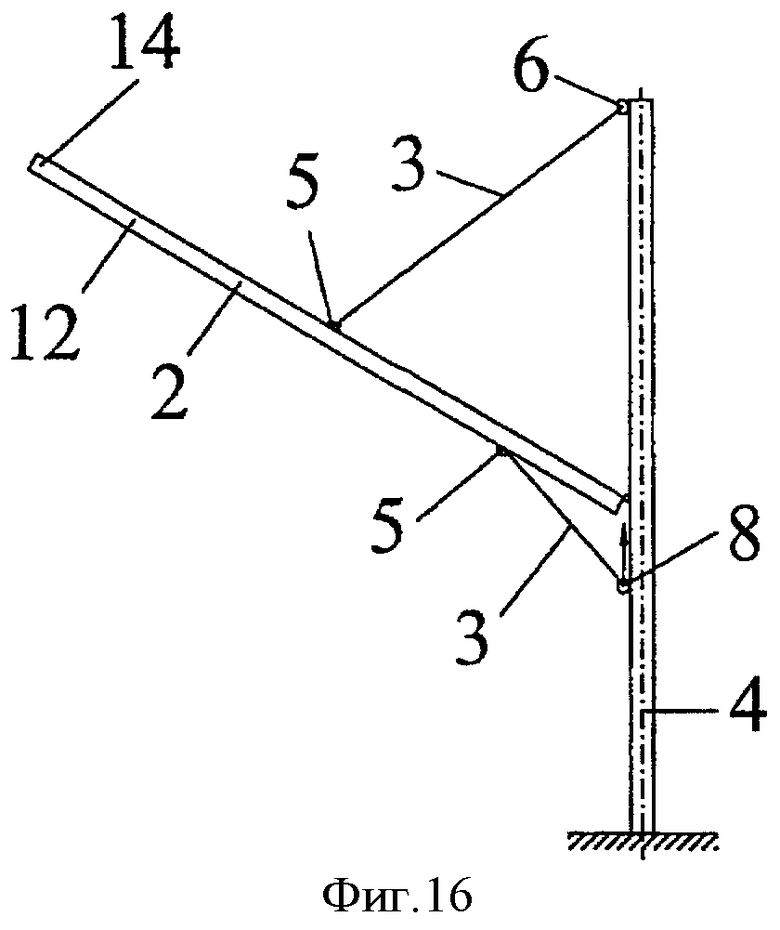

фиг.16. Вид четвертой формы выполнения во время процесса раскрывания;

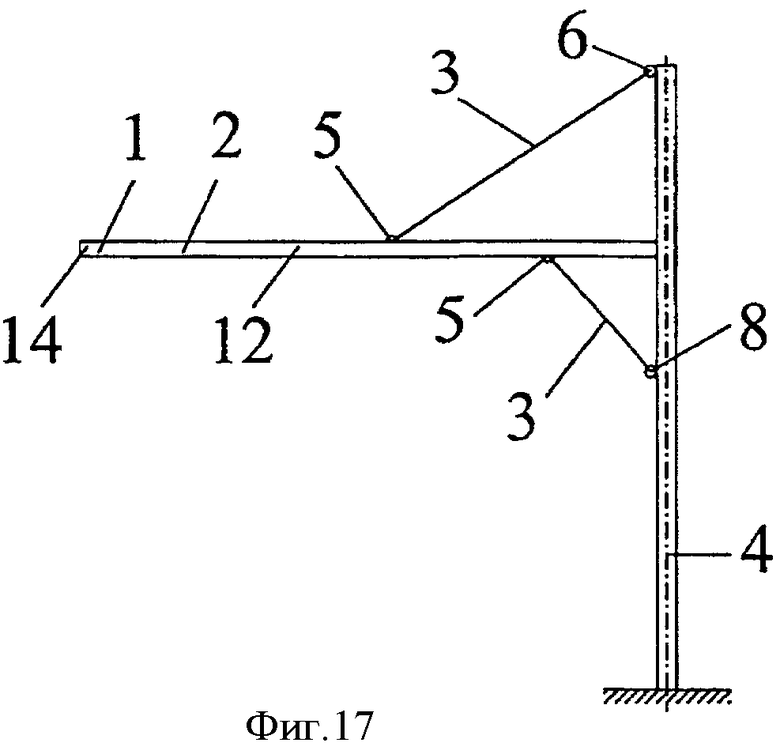

фиг.17. Вид четвертой формы выполнения после окончания процесса раскрывания;

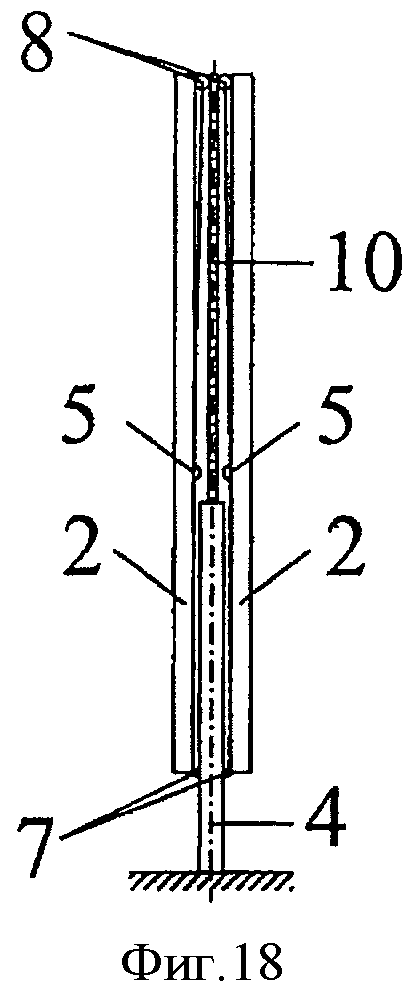

фиг.18. Вид пятой формы выполнения после изготовления опоры, опорных стержней и мостовой балки;

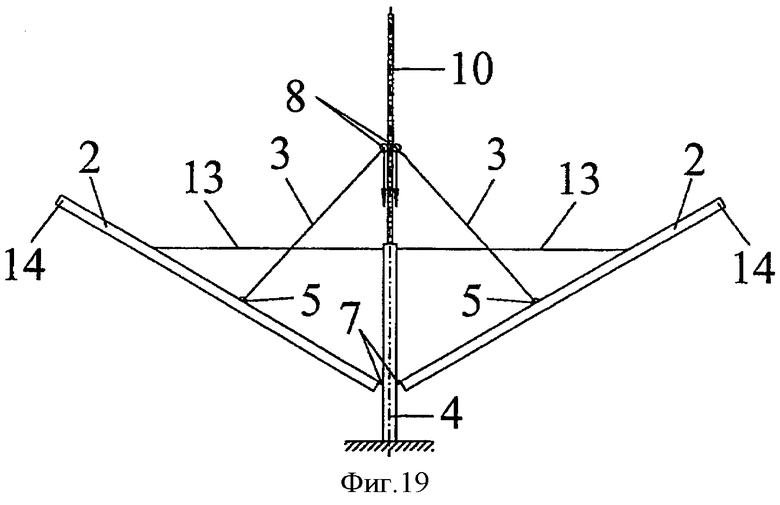

фиг.19. Вид пятой формы выполнения во время процесса раскрывания;

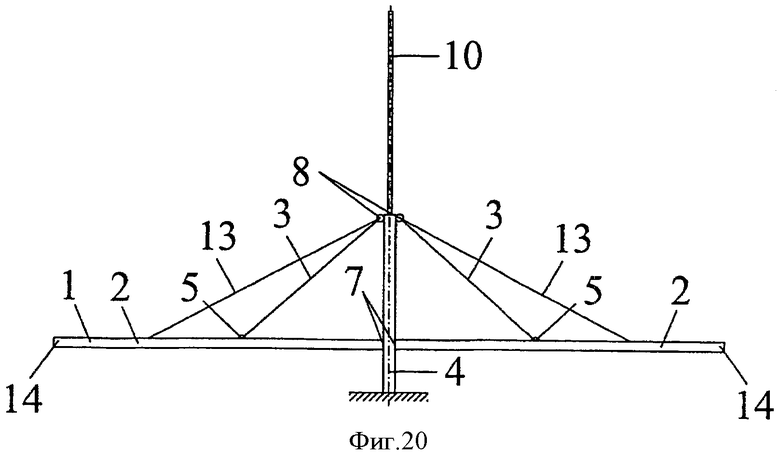

фиг.20. Вид пятой формы выполнения после окончания процесса раскрывания;

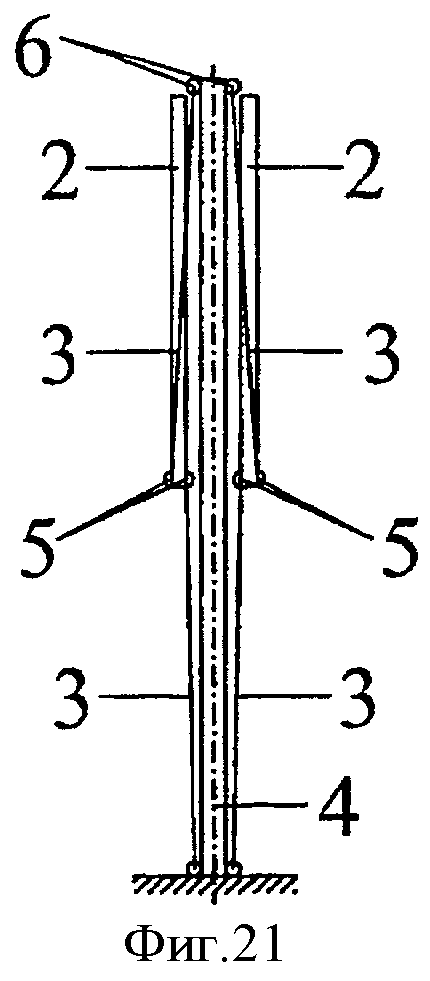

фиг.21. Вид шестой формы выполнения после изготовления опоры, опорных стержней и мостовой балки;

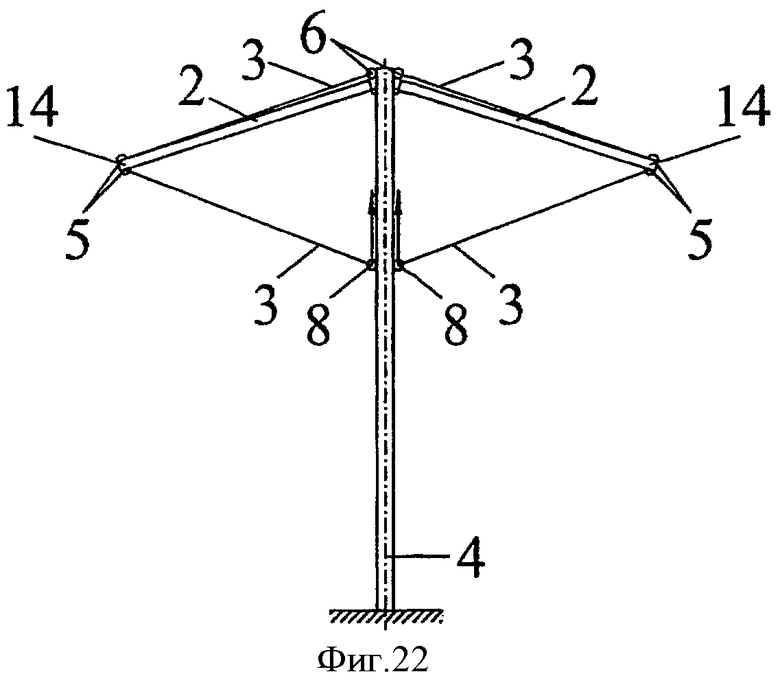

фиг.22. Вид шестой формы выполнения во время процесса раскрывания;

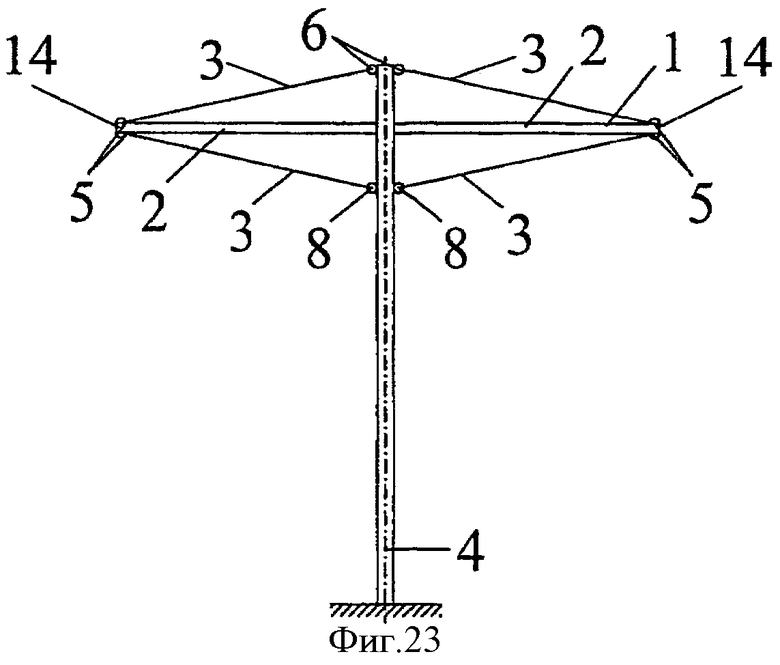

фиг.23. Вид шестой формы выполнения после окончания процесса раскрывания;

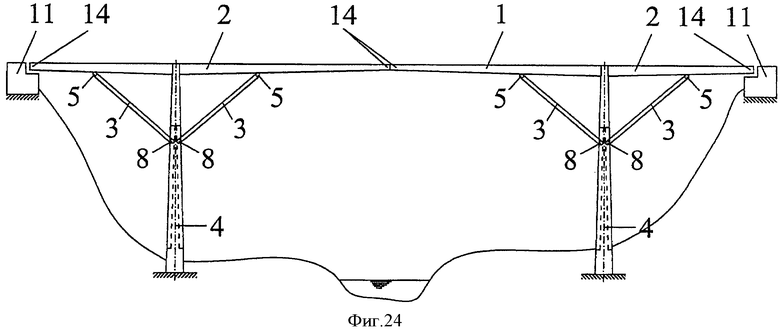

фиг.24. Вид законченного моста;

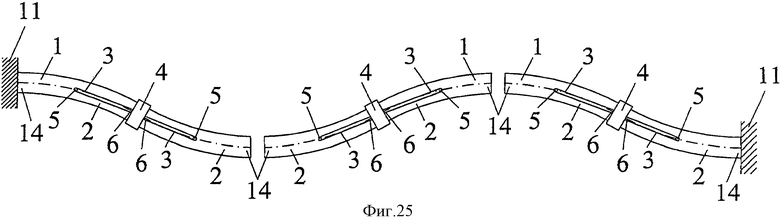

фиг.25. Горизонтальная проекция изогнутого в плане моста;

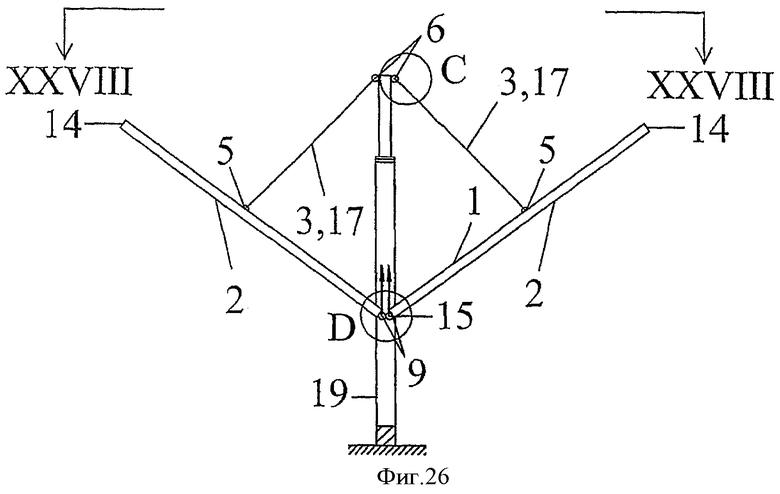

фиг.26. Сечение седьмой формы выполнения вдоль линии XXVI-XXVI фиг.28 во время процесса раскрывания;

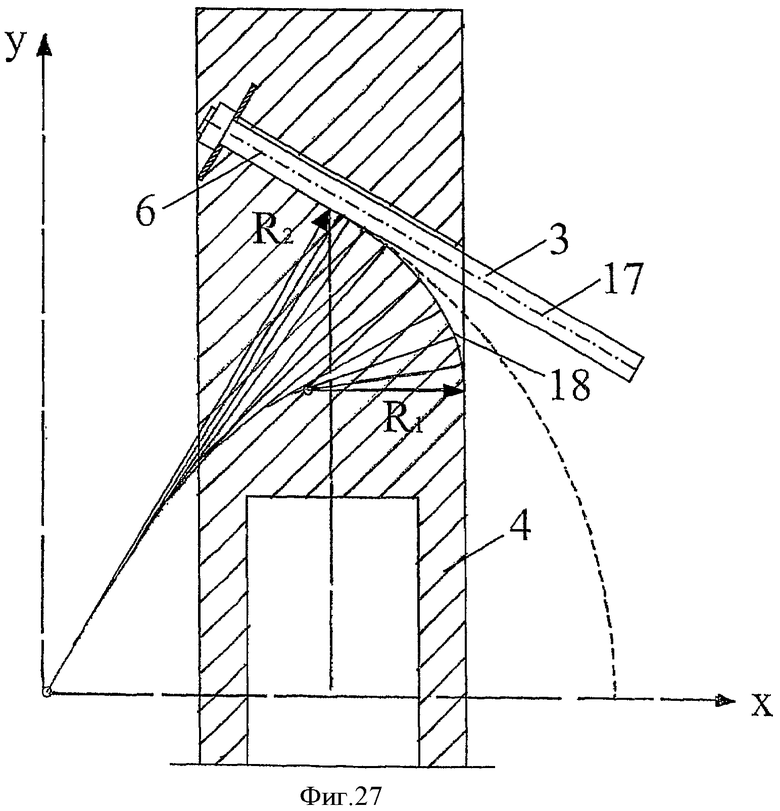

фиг.27. Деталь С фиг.26;

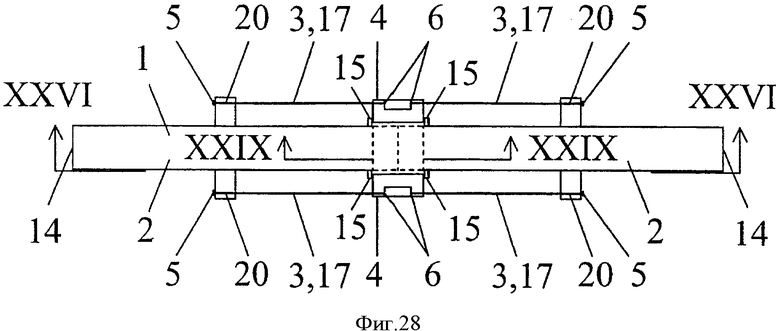

фиг.28. Вид сверху седьмой формы выполнения во время процесса раскрывания по линии XXVIII-XXVIII фиг.26;

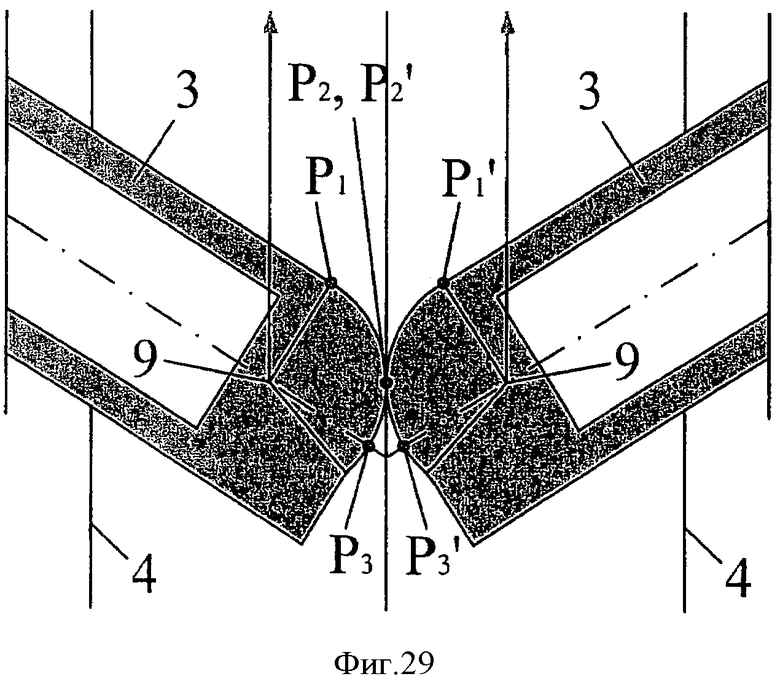

фиг.29. Деталь D фиг.26 и одновременно сечение вдоль линии XXIX-XXIX фиг.28;

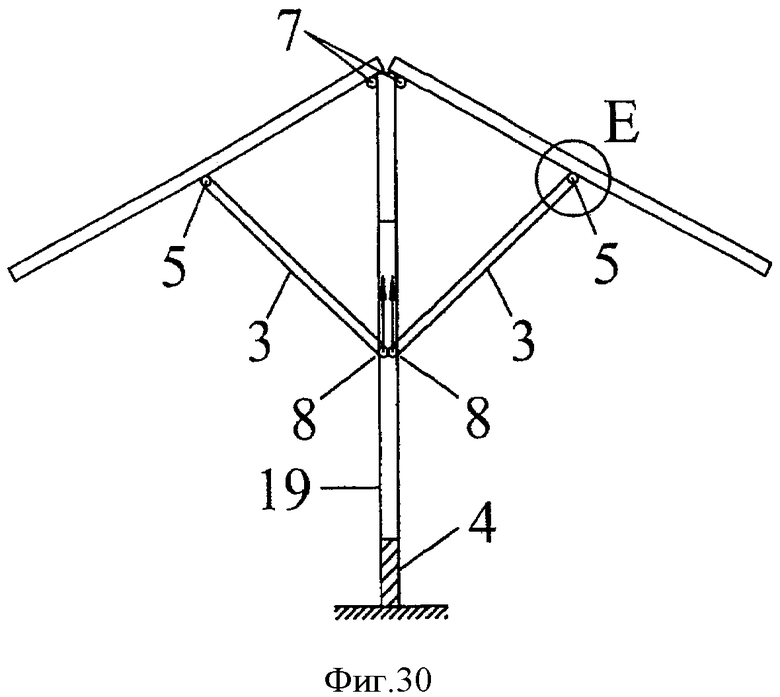

фиг.30. Сечение восьмой формы выполнения во время процесса раскрывания;

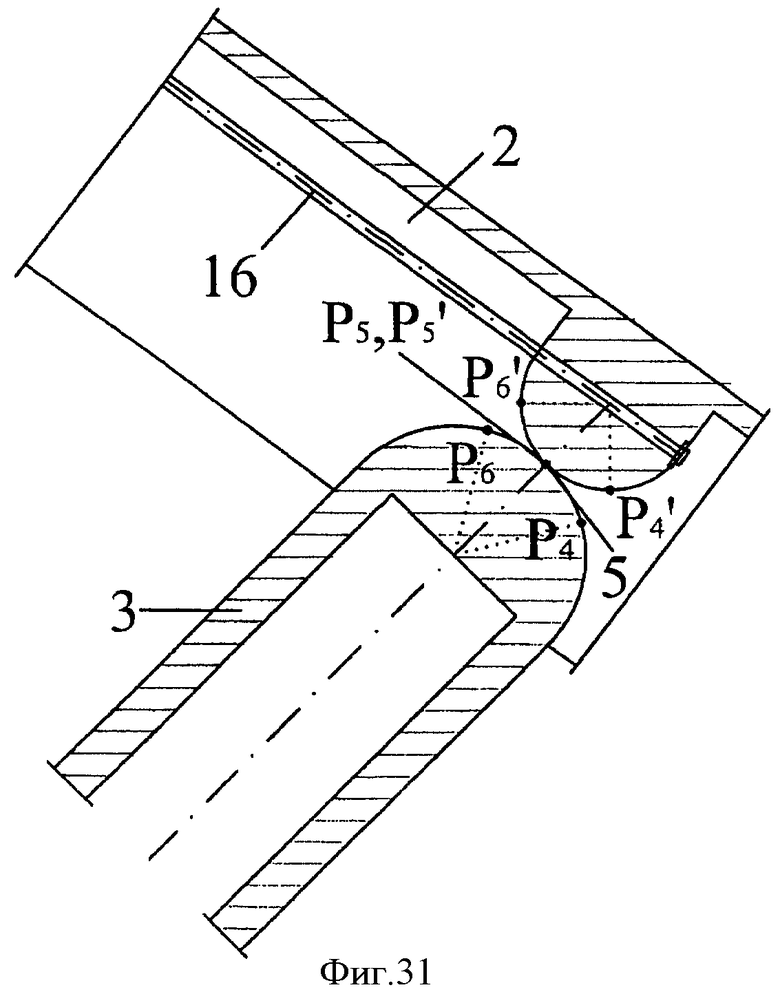

фиг.31. Деталь Е фиг.30;

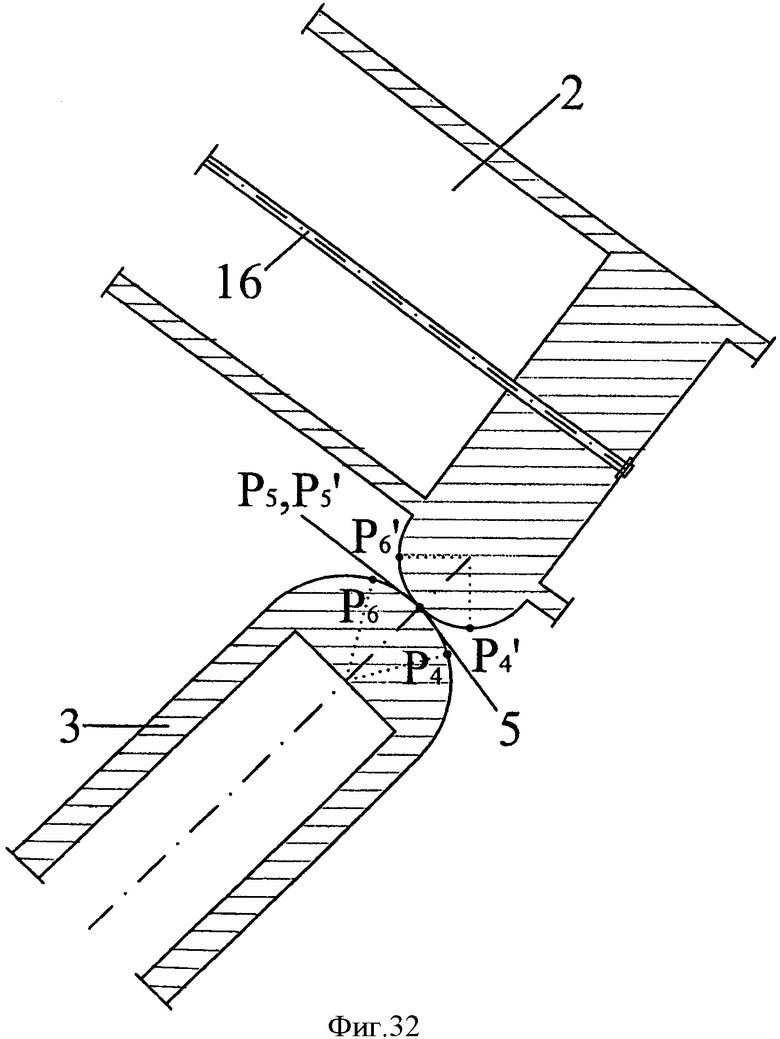

фиг.32. Альтернативная форма выполнения детали Е фиг.30.

Первая форма выполнения предложенного способа изображена на фиг.1-6.

На первом этапе согласно фиг.1 в вертикальном положении бетонируют опору 4 и мостовые балки 2. Процессы опалубки и бетонирования для мостовых балок соответствуют по своим трудозатратах процессам при изготовлении опоры 4, что создает возможность для существенной экономии по сравнению с изготовлением в горизонтальном положении.

На втором этапе устанавливают опорные стержни 3, состоящие в этом примере из кабеля из тонких тросов натяжной проволоки.

На следующем этапе, согласно фиг.2, конечные точки 9 мостовых балок 2 поднимают обыкновенными подъемными устройствами, например гидравлическими подъемниками тонких тросов и кабелями из тонких тросов натяжной проволоки. Подъемные устройства можно позиционировать на вершине опоры 4. В этом положении в мостовых балках 2 возникают изгибающие моменты, однако меньшие, чем в конечном положении, изображенном на фиг.3. Может быть предпочтительным, если во время процесса раскрывания натягивать в мостовой балке 2 арматурные элементы для предварительного напряжения для противодействия возникающим вследствие собственного веса моментам.

Конечная точка 9 мостовой балки 2 может быть оснащена роликами, чтобы сделать возможным подъем почти с отсутствием трения. В качестве альтернативы в опоре 4 может предусматриваться благоприятствующий скольжению слой. Известными сочетаниями материалов для процессов надвигания на пути скольжения являются, например, тефлон и сталь или бронза и сталь.

Подъемные усилия для изображенного на фиг.2 процесса раскрывания следует рассчитывать для собственного веса мостовых балок 2, опорных стержней 3 и сил трения, возникающих между конечными точками 9 мостовой балки 2 и опорой 4.

Для стадии строительства предпочтительно оснащать также мостовую балку 2 только статично необходимыми поперечными сечениями и дополнять поперечное сечение в конечном состоянии, например, посредством изготовления плиты проезжей части.

Во время изображенного на фиг.2 процесса раскрывания длина мостовых балок 2 и опорных стержней 3 изменяется только вследствие упругих линейных деформаций из-за возникающих нормальных сил. В этом примере растягивающие усилия возникают в мостовых балках 2, а в опорных стержнях 3 между точками 5 и 9 - сжимающие усилия. Опорные стержни 3 соединены в точках 6 с опорой 4, а в точках 5 - с мостовыми балками 2. Выполнение соединения с опорой 4 изображено на фиг.4 (деталь А по фиг.1), а выполнение соединения с мостовой балкой 2 - на фиг.5 (деталь В по фиг.1). Состоящий из кабеля из тонких тросов опорный стержень 3 проводят согласно фиг.5 во время процесса раскрывания через изменяющую направление конструкцию в коробчатом сечении мостовой балки 2. Вследствие этого угол поворота α в точке 5 может образовывать около 150° процесса раскрывания. Угол поворота β в точках 6 составляет соответственно около 60° и образуется при сматывании опорных стержней 3 через седловидную конструкцию на вершине опоры 4. Радиусы кривизны изменяющей направление конструкции в коробчатом сечении по фиг.4 и седла по фиг.5 следует согласовывать с допустимыми радиусами кривизны кабелей из тонких тросов натяжной проволоки.

На фиг.6 показан вид сверху фрагмента мостовой балки 2 в конечном положении. Опорный стержень 3 расположен в этом примере в центре мостовой балки 2, так что полосы движения могут проходить сбоку опорного стержня 3.

Известный способ раскрывающейся арки имеет следующие недостатки по сравнению с предложенным способом:

- половины арки следует подпирать во время строительства оттяжками и поворачивать в процессе строительства для выдерживания в арке небольшой нагруженности на изгиб. Почти прямые мостовые балки 2 бетонируют без изменения положения, и их можно фиксировать без значительной трудоемкости на опоре 4,

- удерживающие тросы для складывания половин арки передают свои растягивающие усилия на элементы опоры, которые следует изготавливать только для перенесения этих усилий в основание сооружения. Подъем мостовых балок 2 в предложенном способе не требует дополнительных конструктивных расходов, так как усилия реакций передаются от подъема в опору 4.

Вторая форма выполнения предложенного способа изображена на фиг.7-10.

На первом этапе способа согласно фиг.7 опору 4 изготавливают из подходящего стройматериала, такого как бетон, кирпичная кладка, сталь или древесина. На следующем этапе мостовую балку 2, которая может состоять в этом примере из стали или древесины, устанавливают в вертикальное положение. Мостовая балка 2 может состоять из отдельных элементов, соединяемых друг с другом в этом положении с силовым замыканием. Устанавливают опорный стержень 3 из стального профиля и соединяют шарнирно в точке 5 с мостовой балкой 2, а в точке 6 - с опорой 4.

При опускании изображенной на фиг.8 конечной точки 9 мостовой балки 2 возникает изображенный на фиг.9 однобедренный мост 1. В конечной точке 5 возникает остаточный поворот α, а в конечной точке 6 возникает остаточный поворот β. Сумма углов поворота α плюс β равна 90°.

На фиг.10 показан вид сверху фрагмента мостовой балки 2 в окончательном положении. Опорные стержни 3 расположены в этом примере сбоку от мостовой балки 2, так что полосы движения могут проходить между опорными стержнями 3.

Третья форма выполнения предложенного способа показана на фиг.11-14.

На первом этапе способа согласно фиг.11 опору 4 изготавливают из бетона. Опора 4 имеет постоянную ширину, но переменную по высоте толщину.

Мостовые балки 2 сооружают в этом примере на плите основания опоры 4. Мостовые балки 2 имеют постоянную ширину, но изменяющуюся высоту поперечного сечения. Опоры 4, опорные стержни 3 и мостовые балки 2 изготавливают предпочтительно одновременно, например, посредством подъемно-переставной опалубки. Опорные стержни 3 соединены в точках 5 с мостовыми балками 2. Мостовые балки 2 соединены в точках 7 с опорой 4.

Может представляться целесообразным отталкивать почти горизонтально в сторону конечные точки 5 опорных стержней 3 от опоры 4 до начала подъема. Посредством изображенного на фиг.12 подъема конечных точек 8 опорных стержней 3 возникает, наконец, изображенный на фиг.13 мост 1. Во время процесса раскрывания в конечной точке 5 опорного стержня 3 возникает угловой поворот α, равный 140°. В конечной точке 7 мостовой балки 2 возникает угловой поворот β, равный 90°. Остаточные угловые повороты в конечных точках 5 и 7 могут поглощаться посредством обыкновенных в бетонном сооружении конструктивных выполнений, например бетонных звеньев, или изгибанием арматурных стержней.

При заполнении швов между обеими мостовыми балками 2 бетоном заполнения и установке стыковых напряженных элементов мост 1 имеет жесткое на изгиб соединение над вершиной опоры 4.

На фиг.14 изображено, как опорные стержни 3 могут предпочтительно устанавливаться в форму опоры 4 для создания возможности более быстрого изготовления опоры 4, опорных стержней 3 и мостовых балок 2.

Четвертая форма выполнения предложенного способа изображена на фиг.15-17.

Согласно фиг.15 опору 4, мостовые балки 2 и опорные стержни 3 сооружают почти в вертикальном положении. Опорный стержень 3 соединен в этом примере с мостовой балкой 2 в точке 5, а с опорой 4 - в точке 6. Второй опорный стержень 3 соединен в точке 5 с мостовой балкой 2. Согласно фиг.16 вторую конечную точку 8 этих опорных стержней 3 поднимают. Подъем вызывает поворот мостовой балки 2 из почти вертикального положения в горизонтальное положение, изображенное на фиг.17.

Если расположенная рядом с опорой 4 конечная точка мостовой балки 2 не соединена неподвижно с опорой 4, мост 1 можно использовать в качестве подъемного моста 12. При опускании точки 8 на фиг.17 мостовая балка 2 перемещается вверх, так что увеличивается габарит пересекающей мост 1 проезжей части.

Пятая форма выполнения предложенного способа изображена на фиг.18-20.

На первом этапе согласно фиг.18 опору 4, вспомогательную опору 10, мостовые балки 2 и опорные стержни 3 изготавливают в вертикальном положении. Конечные точки 8 мостовых балок 2 расположены в этом положении выше вершины опоры 4. Поэтому необходимо сооружение вспомогательной опоры 10. Мостовые балки 2 соединены в точках 7 с опорой 4. Опорные стержни 3 соединены в точках 5 с мостовыми балками 2.

Другие конечные точки 8 опорных стержней 3 согласно фиг.19 опускают от вспомогательной опоры 10. Для сокращения во время опускания изгибающих моментов в мостовых балках 2 в этом примере используют оттяжки 13. Эти оттяжки 13 могут состоять из кабелей из тонких тросов, соединенных с мостовой балкой 2 и нагруженных, например, от вершины опоры 4 определенным усилием. Длина оттяжек 13 увеличивается во время поворота мостовых балок 2, что может нетрудно обеспечиваться подачей кабелей из тонких тросов.

Согласно фиг.20 в конечном положении вспомогательную опору 10 можно снять или использовать для установки дополнительных кабелей для опоры мостовых балок 2. Оттяжки 13 могут оставаться в качестве постоянных кабелей в мосту 1 или заменяться вантами.

Шестая форма выполнения предложенного способа изображена на фиг.21-23.

Согласно фиг.21 опоры 4, мостовые балки 2 и опорные стержни 3 изготавливают почти в вертикальном положении.

Согласно фиг.22 при подъеме конечных точек 8 опорных стержней 3 изготавливают изображенный на фиг.23 мост 1.

На фиг.24 показан мост 1 с двумя устоями 11, двумя опорами 4, четырьмя мостовыми балками 2 и четырьмя опорными стержнями 3. На изображении моста 1 на фиг.24 показана возможность предпочтительного применения способа для изготовления виадуков. Конечные точки 14 мостовых балок 2 соединяют в конечном положении жестко на изгиб в центре основного пролета моста 1. Обе другие конечные точки 14 мостовой балки соединяют с устоем 11. Затем опорные стержни 3 могут сниматься, если это необходимо, например, по архитектурным соображениям.

Предложенный способ можно применять также для изготовления изогнутых в горизонтальной проекции мостов, как показанного на фиг.25 четырехпролетного моста. Для завершения строительства моста мостовые балки 2 следует дополнять в этом примере промежуточными деталями.

Седьмая форма выполнения способа изображена на фиг.26-29. На фиг.26 показано положение во время подъема конечных точек 9 мостовых балок 2. В этом примере опора 4 имеет отверстие 19, продолжающееся вдоль высоты опоры.

Выполнение соединения опорного стержня 3 с опорой 4 изображено на фиг.27 (деталь С по фиг.26). Для наглядности на фиг.27 показан только идущий вправо опорный стержень 3. Опорный стержень 3 может состоять из ванта 17, и может быть расположено друг за другом несколько вантов 17. В начале процесса подъема опорный стержень 3 проходит почти вертикально вдоль опоры 4 к конечной точке 5, где он соединен с мостовой балкой 2. Усилие в опорном стержне 3 в начале процесса подъема гораздо меньше, чем в конечном положении. На фиг.27 это обстоятельство учтено в выполнении направляющего седла 18 для опорного стержня 3. Давление прижима опорного стержня 3 в направляющем седле 18 можно рассчитать из растягивающего усилия опорного стержня 3, деленного на произведение из радиуса поворота и ширины опорного стержня 3. Согласно фиг.27 при выполнении направляющего седла с маленьким радиусом R1 в начале процесса подъема и большим радиусом R2 по окончании процесса подъема, причем R2 рассчитывают как R1, умноженный на отношение растягивающего усилия в опорном стержне в конце и в начале процесса подъема, давление прижима направляющим седлом 18 во время процесса подъема на опорный стержень 3 постоянное, если расположенные между R1 и R2 радиусы направляющего седла 18 рассчитывают в соответствии с возникающими в опорном стержне 3 усилиями.

На фиг.28 показана горизонтальная проекция моста 1 во время процесса подъема. Опора 4 выполнена с отверстием 19, так что мостовые балки 2 соприкасаются во время процесса подъема, а возникающие сжимающие усилия переносятся в шарниры с трением качения посредством герцевских напряжений. В примере согласно фиг.28 поперечное сечение мостовых балок 2 является коробчатым сечением. Для сохранения небольшого веса мостовых балок 2 во время процесса подъема выступающие элементы плиты проезжей части изготавливают только после окончания процесса подъема. Поэтому в конечных точках 5 опорных стержней 3, соединенных с мостовыми балками 2, необходимы поперечные балки. Стабилизация мостовых балок 2 во время процесса подъема может осуществляться подходящими устройствами 15, например катковыми опорами.

Выполнение соединения мостовых балок 2 изображено на фиг.29 (деталь D по фиг.26). В начале процесса подъема мостовые балки 2 соприкасаются по линиям Р1 и Р1'. В показанном на фиг.29 положении мостовых балок 2 соприкосновение происходит по линиям Р2 и Р2'. В конечном положении соприкосновение произойдет в Р3 и Р3'. В примере согласно фиг.29 концы мостовых балок 2 выполнены с изогнутыми кругообразно стальными листами металла, соединенными дюбелями или приваренными арматурой к бетону мостовых балок 2. Во время процесса подъема в выполненных в форме кругового цилиндра концах мостовых балок 2 вдоль касательных, например Р2 и Р2' по фиг.29, происходит повышенное сжатие, названное "герцевским напряжением". Радиусы конечных участков мостовых балок 2 нужно рассчитывать с учетом возникающих во время процесса подъема "герцевских сжатий". Радиус для концов мостовых балок 2 на фиг.28 постоянный. Однако его можно было бы согласовывать с возникающими в мостовых балках 2 усилиями и, например, увеличивать от меньшего радиуса по линиям Р1, Р1' до большего радиуса по линиям Р3, Р3' для получения в касательных во время процесса подъема почти постоянного герцевского сжатия.

На фиг.30-32 изображена восьмая форма выполнения способа. На фиг.30 показано положение во время подъема конечных точек 8 опорных стержней 3. Опора 4 имеет отверстие 19, продолжающееся вдоль высоты опоры.

Выполнение соединения опорного стержня 3 с мостовой балкой 2 изображено на фиг.31 (деталь Е по фиг.30). Взаимосвязанный поворот опорного стержня 3 и мостовой балки 2, составляющий в этом примере во время процесса подъема почти 150°, осуществляют при огибании имеющих форму кругового цилиндра плоскостей соприкосновения. В начале процесса подъема соприкосновение происходит вдоль линий Р4, Р4'. На фиг.31 изображено положение, в котором соприкосновение между опорным стержнем 3 и мостовой балкой 2 происходит вдоль линий Р5, Р5'. После окончания процесса подъема передача усилий будет происходить между мостовой балкой 2 и опорным стержнем 3 вдоль линий Р6, Р6'. На фиг.31 изображен внешний предварительно напряженный арматурный элемент 16, расположенный по оси центра тяжести мостовой балки 2, выполненной с поперечным сечением ребристой плиты. Во время процесса подъема внешний арматурный элемент предварительно напряжен так, что в мостовой балке 2 не возникают или возникают совсем незначительные растягивающие усилия.

Альтернативная форма выполнения соединения опорного стержня 3 с мостовой балкой 2 (деталь Е по фиг.30) изображена на фиг.32. Мостовая балка этой альтернативной формы выполнения имеет коробчатое поперечное сечение. Взаимный поворот происходит в конечной точке 5 между опорным стержнем 3 и мостовой балкой 2 вне коробчатого сечения мостовой балки 2. Возникающий вследствие этого момент смещения производит в мостовой балке 2 нагруженности изгибом, которые следует учитывать при расчете размеров мостовой балки 2. Внешний предварительно напряженный арматурный элемент 16 расположен по оси центра тяжести коробчатого сечения мостовой балки 2.

Предельный пролет моста 1 между двумя опорами 4 согласно предложенному способу соответствует в подверженных сжимающему напряжению опорных стержнях 3 сумме высот обеих опор 4. Применение способа в подверженных растягивающему напряжению опорных стержнях 3 делает возможным изготовление моста 1 с пролетом большим, чем сумма высот опоры.

Способ подходит предпочтительно для изготовления мостов из предварительно напряженного железобетона и железобетонных мостов, но также может использоваться для стальных мостов, мостов комбинированных конструкций из стали и бетона, деревянных мостов или мостов из полимерного материала.

Может быть также предпочтительной комбинация различных строительных материалов. Например, мостовую балку 2 можно было бы изготавливать из предварительно напряженного железобетона, а вершина мостовой балки 2, рядом с конечной точкой 14, могла бы состоять из стальной конструкции для снижения собственного веса на вершине консоли, а вследствие этого снижать в стадии строительства моменты сил выступающей части.

По логике, предложенный способ можно применять также для высотного строительства и для инженерных сооружений, если несущий элемент предпочтительно изготавливать почти в вертикальном положении, а затем поворачивать в почти горизонтальное конечное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНОЕ ПРОЛЕТНОЕ СТРОЕНИЕ МОСТА | 2022 |

|

RU2794115C1 |

| СПОСОБ СООРУЖЕНИЯ МОСТА | 2007 |

|

RU2340723C1 |

| ПРОЛЕТНОЕ СТРОЕНИЕ МОСТА | 2007 |

|

RU2337206C1 |

| СБОРНО-РАЗБОРНЫЙ УНИВЕРСАЛЬНЫЙ МОСТ | 2014 |

|

RU2578231C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2005 |

|

RU2280121C1 |

| СБОРНОЕ ПРОЛЕТНОЕ СТРОЕНИЕ МОСТА И МОСТОВОЕ ПОЛОТНО | 1995 |

|

RU2100523C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОСТА, ЭСТАКАДЫ | 2002 |

|

RU2251604C2 |

| МОСТОВОЙ БЛОК МНОГОПРОЛЕТНОГО МОСТА | 1992 |

|

RU2065515C1 |

| СПОСОБ МОНТАЖА ПРОЛЕТНЫХ СТРОЕНИЙ МОСТА | 2008 |

|

RU2385982C1 |

| МОСТОВОЕ СООРУЖЕНИЕ, ОГРАЖДЕНИЕ НАСЫПИ ЕЗДОВОГО ПОЛОТНА МОСТОВОГО СООРУЖЕНИЯ, СОПРЯЖЕНИЕ МОСТОВОГО СООРУЖЕНИЯ С НАСЫПЬЮ ПОДХОДА И АРМАТУРНЫЙ КАРКАС БАЛКИ МОСТОВОГО СООРУЖЕНИЯ | 1992 |

|

RU2043458C1 |

Изобретение относится к способу изготовления моста, а также к подъемному мосту. Одну мостовую опору, две мостовые балки (2) и два опорных стержня (3) изготавливают в почти вертикальном положении. Опорные стержни (3) соединяют с вершиной опоры и с мостовыми балками (2). Посредством подъема расположенных рядом с опорой конечных точек (9) мостовых балок (2) мостовые балки (2) приводят в горизонтальное конечное положение. Затем конечные точки (9) мостовых балок (2) соединяют с опорой. Технический результат - уменьшение изгибных нагрузок в мостовой балке. 3 н. и 17 з.п. ф-лы, 32 ил.

1. Способ изготовления моста, отличающийся тем, что

- опору (4), по меньшей мере, одну мостовую балку (2) с конечными точками (7, 9, 14) и, по меньшей мере, один опорный стержень (3) с конечными точками (5, 6, 8) сооружают почти в вертикальном положении,

- конечную точку (5) опорного стержня (3) соединяют с мостовой балкой (2) посредством шарнира и/или по первому варианту:

- конечную точку (6) опорного стержня (3) соединяют с опорой (4) посредством шарнира, мостовую балку (2) приводят посредством почти вертикального движения конечной точки (9) мостовой балки (2) по опоре (4) в почти горизонтальное положение, а перемещенную конечную точку (9) мостовой балки (2) соединяют с опорой (4), или конечную точку (7) мостовой балки (2) соединяют с опорой (4) посредством шарнира, мостовую балку (2) приводят почти вертикальным движением конечной точки (8) опорного стержня (3) по опоре (4) в почти горизонтальное положение, а перемещенную конечную точку (8) опорного стержня (3) соединяют с опорой (4), причем

- выступающую конечную точку (14) мостовой балки (2) соединяют с устоем (11) или со следующей конечной точкой (14) второй мостовой балки (2).

2. Способ по п.1, отличающийся тем, что несущие балки (2) и опорные стержни (3) располагают по обеим сторонам опоры (4), а две конечные точки (8) опорных стержней (3) перемещают почти вертикально на опоре (4), или две конечные точки (9) мостовой балки (2) перемещают почти вертикально на опоре (4).

3. Способ по п.1 или 2, отличающийся тем, что мостовую балку (2) изготавливают с изменяющейся высотой поперечного сечения.

4. Способ по п.1 или 2, отличающийся тем, что мостовую балку (2) изготавливают в почти горизонтальном конечном положении с закруглением в вертикальной плоскости.

5. Способ по п.1 или 2, отличающийся тем, что мостовую балку (2) изготавливают в почти горизонтальном конечном положении с закруглением в горизонтальной проекции.

6. Способ по п.1 или 2, отличающийся тем, что опору (4) интегрируют в устой (11).

7. Способ по п.1 или 2, отличающийся тем, что перемещенные конечные точки (8, 9) опорных стержней (3) или мостовых балок (2) соприкасаются во время движения конечных точек (8, 9).

8. Способ по п.1 или 2, отличающийся тем, что опору (4) изготавливают с простирающимся вдоль высоты опоры отверстием (19), в которое опираются напротив друг друга конечные точки (8, 9) опорных стержней (3) или мостовых балок (2) во время их движения, причем отверстие (19) ограничено вниз и вверх опорой (4).

9. Способ по п.1 или 2, отличающийся тем, что усилия сжатия в конечных точках (5, 6, 7, 8, 9) передаются во время движения опорного стержня (3) и мостовой балки (2) через шарниры с трением качения.

10. Способ по п.1 или 2, отличающийся тем, что поверхности шарниров с трением качения выполняют из тонкостенных изогнутых стальных листов, заполненных бетоном в конечных точках (8, 9) опорных стержней (3) или мостовых балок (2).

11. Способ по п.1 или 2, отличающийся тем, что радиус шарнира с трением качения выполнен не постоянным и приспособлен к нагруженности сжатием, причем для маленьких нагруженностей предусмотрен маленький радиус, а для больших нагруженностей - больший радиус.

12. Способ по п.1 или 2, отличающийся тем, что нагруженный растягивающим усилием опорный стержень (3) выполнен в виде ванта (17), а растягивающие усилия в конечных точках (5, 6) передают во время движения опорного стержня (3) через направляющее седло (18) в мостовую балку (2) и опору (4).

13. Способ по п.1 или 2, отличающийся тем, что радиус направляющего седла (18) выполнен не постоянным и приспособлен к нагруженности растягивающим усилием опорного стержня (3), причем для маленьких нагруженностей предусмотрен маленький радиус, а для больших нагруженностей - больший радиус.

14. Способ по п.1 или 2, отличающийся тем, что две конечные точки (8, 9) опорных стержней (3) или мостовых балок (2) перемещают почти вертикально и конечные точки (8, 9) во время движения поддерживают на опоре (4) посредством стабилизирующего устройства (15).

15. Способ по п.1 или 2, отличающийся тем, что конечные точки (8, 9) опорного стержня (3) выполняют так, что в конечной точке (5) возникает угловой поворот α относительно мостовой балки (2), а в конечной точке (6) - угловой поворот β относительно опоры (4), и что сумма угловых поворотов α+β больше, чем 85° и меньше, чем 260°.

16. Способ по п.1 или 2, отличающийся тем, что конечную точку (5) опорного стержня (3) и конечную точку (7) мостовой балки (2) выполняют так, что в конечной точке (5) может возникать угловой поворот α относительно мостовой балки (2), а в конечной точке (7) - угловой поворот β относительно опоры (4), и что угловой поворот α больше 100° и меньше 175°, и что угловой поворот β составляет почти 90°.

17. Способ изготовления моста, отличающийся тем, что он выполнен в виде комбинаций определенного согласно п.1 первого варианта с определенным согласно п.1 вторым вариантом, а также при необходимости с любым вариантом по пп.2-16.

18. Способ по п.17, отличающийся тем, что для подъема конечных точек (9, 8) используют работающие на растяжение элементы из тонких тросов из расчалочной проволоки и гидравлические подъемные механизмы тонких тросов.

19. Подъемный мост, изготовленный способом по любому из пп.1-17, отличающийся тем, что он состоит, по меньшей мере, из одной опоры (4), одной мостовой балки (2) и, по меньшей мере, из одного опорного стержня (3), причем мостовая балка (2) выполнена с возможностью поворота из почти горизонтального положения посредством перемещения конечной точки (8) опорного стержня (3) или конечной точки (9) мостовой балки, причем увеличивается габарит пересекающей мост проезжей части.

20. Подъемный мост по п.19, отличающийся тем, что опора (4) интегрирована в устой (11).

| DE 19747109 A1, 12.05.1999 | |||

| Устройство для установки на крышах мачт для радиосетей | 1925 |

|

SU2594A1 |

| JP 2000045229 A, 15.02.2000 | |||

| Запорный кран для хранения огнеопасных жидкостей | 1929 |

|

SU23132A1 |

| JP 3084105 A, 09.04.1991. | |||

Авторы

Даты

2011-12-20—Публикация

2007-05-21—Подача