Это изобретение относится в основном к турбинным двигателям, в частности к теплопередающей системе и способу теплопередачи с использованием тепловых труб для передачи тепла внутри газотурбинного двигателя.

В газотурбинных двигателях используется смазочное масло для смазки и охлаждения различных компонентов (например, подшипников и т.д.). Это масло отбирает значительное тепло в процессе, которое следует отводить для поддержания температуры в допустимых пределах. В известных газотурбинных двигателях часто применяются теплообменники для охлаждения моторного масла с использованием потока относительно холодного воздуха, такого как воздух, нагнетаемый вентилятором. В турбовентиляторных двигателях этот теплообменник зачастую находится на пути потока, текущего по каналу вентилятора. Такая конструкция приводит к потере давления и, следовательно, к значительному проигрышу при сгорании топлива. По оценкам, проигрыш в удельном потреблении топлива, связанный с такой конструкцией, может достигать 1%. С этой конструкцией связаны также проигрыши в стоимости и весе.

Кроме того, в некоторых двигателях выходные направляющие лопатки, стойки вентилятора или другие подобные стойкам элементы, расположенные ниже по потоку от канала вентилятора, обрастают льдом в некоторых условиях окружающей среды. Скопление льда внутри двигателя и поверх открытых конструкций двигателя может оказаться значительным. Наросший лед может привести к частичной блокировке проходных каналов выходных направляющих лопаток и неустойчивости вентилятора. Скопившийся лед может также внезапно отколоться, например, при непрерывной работе двигателя, вследствие чего произойдет резкий переход дроссельной заслонки от работы в режиме меньшей мощности к работе в режиме большей мощности или же возникнут вибрации из-за турбулентности или асимметрии наростов льда.

Для борьбы с обледенением существуют различные известные способы, например эксплуатация двигателя с повышенной рабочей температурой, направление высокотемпературного воздуха, отбираемого из компрессора двигателя, к открытым поверхностям, опрыскивание двигателя раствором, препятствующим обледенению, и нагревание электрическим сопротивлением. Однако все эти способы имеют различные недостатки. Повышенная рабочая температура и системы отбора воздуха могут ухудшить рабочие параметры двигателя. Таким системам также могут потребоваться клапаны для перекрытия потока высокотемпературного воздуха во время взлета и других операций, требующих большой мощности. Антиобледенитель обеспечивает защиту только в течение ограниченного времени. Электрическое нагревание требует больших количеств электроэнергии для проведения операции устранения обледенения и может потребовать дополнительных электрических генераторов, электрических схем и сложной логики взаимодействия с самолетными компьютерами, чему будут сопутствовать возросшие проигрыши в стоимости, весе и рабочих параметрах.

Настоящее изобретение посвящено преодолению вышеупомянутых недостатков известного уровня техники, и согласно ему предложена теплопередающая система, которая отбирает отходящее тепло из смазочного масла двигателя и передает это тепло компонентам двигателя, которые требуют нагревания, например, в целях недопущения или устранения обледенения. Это тепло передается с использованием тепловых труб, которые являются легковесными, уплотненными и пассивными, не требуют клапанов или насосов. Кроме того, в тепловых трубах возможно использование рабочего тела, которое не воспламеняется, во избежание опасности возгорания внутри двигателя.

В соответствии с одним аспектом изобретения создана теплопередающая система для турбинного двигателя, включающего в себя кольцевой кожух с совокупностью проходящих в основном радиально стоечных элементов, расположенных в нем. Теплопередающая система включает в себя, по меньшей мере, одну основную тепловую трубу, расположенную, по меньшей мере, частично внутри выбранного одного из стоечных элементов, и, по меньшей мере, одну вспомогательную тепловую трубу, расположенную снаружи кожуха вентилятора и термически связанную с, по меньшей мере, одной основной тепловой трубой и с источником тепла, в результате чего тепло из источника тепла передается по вспомогательной тепловой трубе в основную тепловую трубу и к выбранному стоечному элементу.

В соответствии с другим аспектом изобретения создан газотурбинный двигатель, включающий в себя кольцевой кожух вентилятора; совокупность проходящих в основном радиально направляющих лопаток, расположенных в нем, причем каждая направляющая лопатка имеет поперечное сечение аэродинамического профиля, ограниченное первой и второй боковыми сторонами, проходящими между отстоящими друг от друга передней и задней кромками; множество основных тепловых труб, причем каждая основная тепловая труба расположена, по меньшей мере, частично внутри одной из направляющих лопаток, что ограничивает первую совокупность основных тепловых труб; и вспомогательную тепловую трубу, расположенную снаружи кожуха вентилятора и термически связанную с первой совокупностью основных тепловых труб и с источником тепла, вследствие чего тепло из этого источника тепла может передаваться по вспомогательной тепловой трубе в основную тепловую трубу и к направляющим лопаткам.

В соответствии с другим аспектом изобретения создан способ передачи тепла в турбинном двигателе, имеющем кольцевой кожух с совокупностью проходящих в основном радиально направляющих лопаток, расположенных в нем. Способ заключается в том, что обеспечивают множество основных тепловых труб, причем каждая основная тепловая труба расположена, по меньшей мере, частично внутри одной из направляющих лопаток; обеспечивают вспомогательную тепловую трубу, расположенную снаружи кожуха вентилятора и термически связанную с первой совокупностью основных тепловых труб и с источником тепла; принимают тепло из источника тепла во вспомогательных тепловых трубах и передают это тепло в основные тепловые трубы; и принимают тепло из вспомогательных тепловых труб в основных тепловых трубах и передают это тепло к направляющим лопаткам.

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

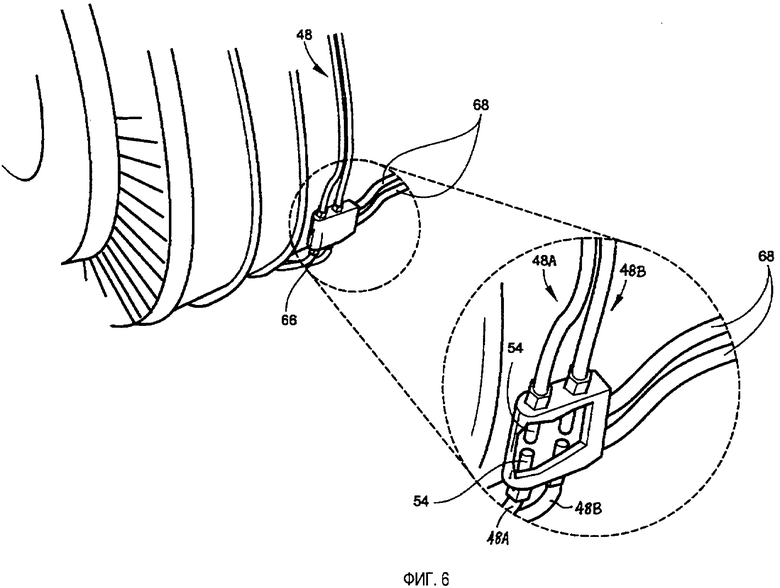

фиг.1 - вид сбоку в поперечном сечении вентиляторной секции газотурбинного двигателя, включающего в себя теплопередающую систему, выполненную в соответствии с одним аспектом настоящего изобретения;

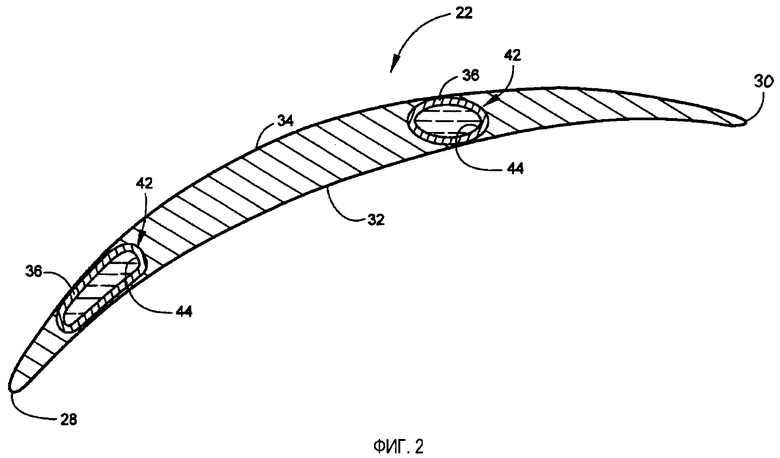

фиг.2 - вид выходной направляющей лопатки по линии 2-2 с фиг.1;

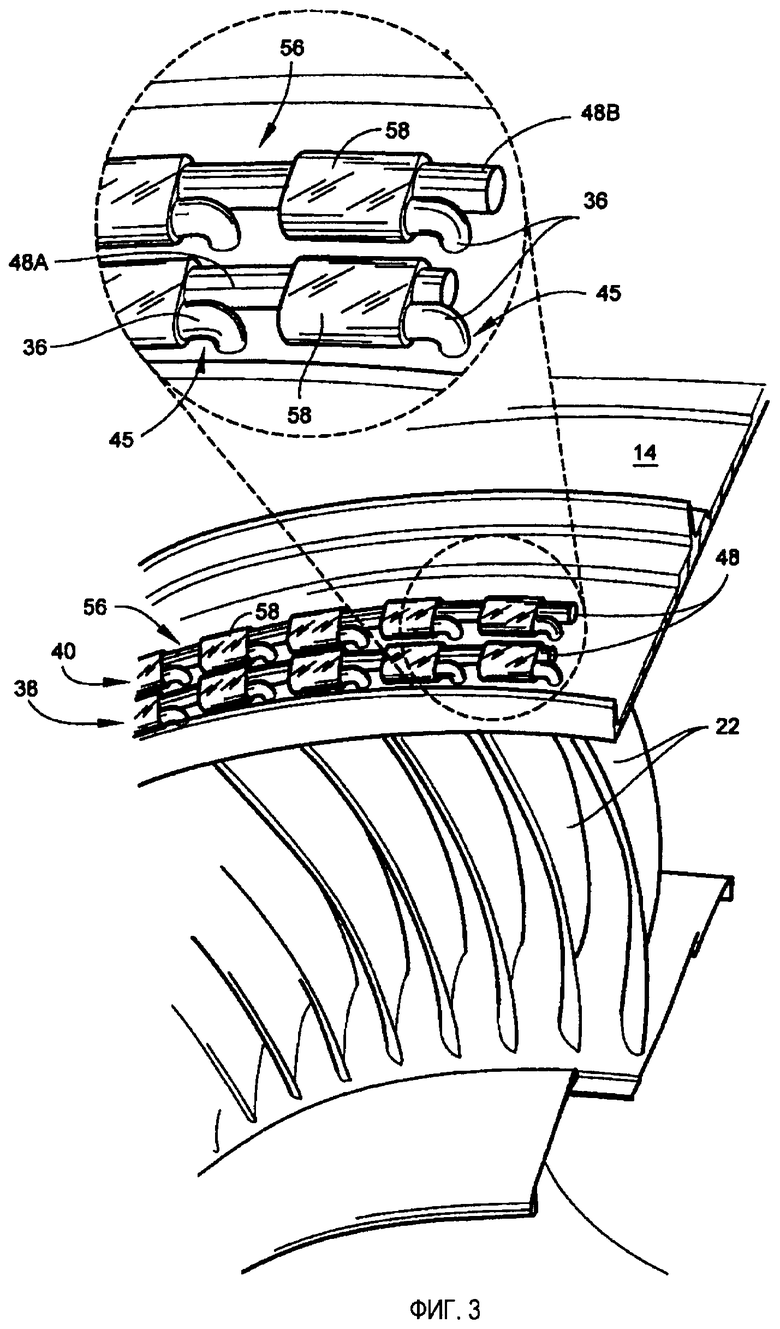

фиг.3 - схематическое поперечное сечение части участка вентиляторной секции, показанной на фиг.1;

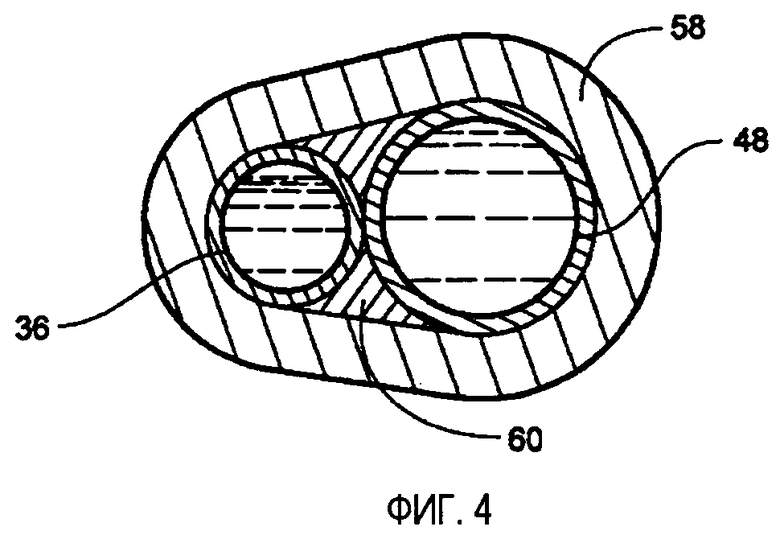

фиг.4 - поперечное сечение пары тепловых труб, соединенных в альтернативной конфигурации соединителя;

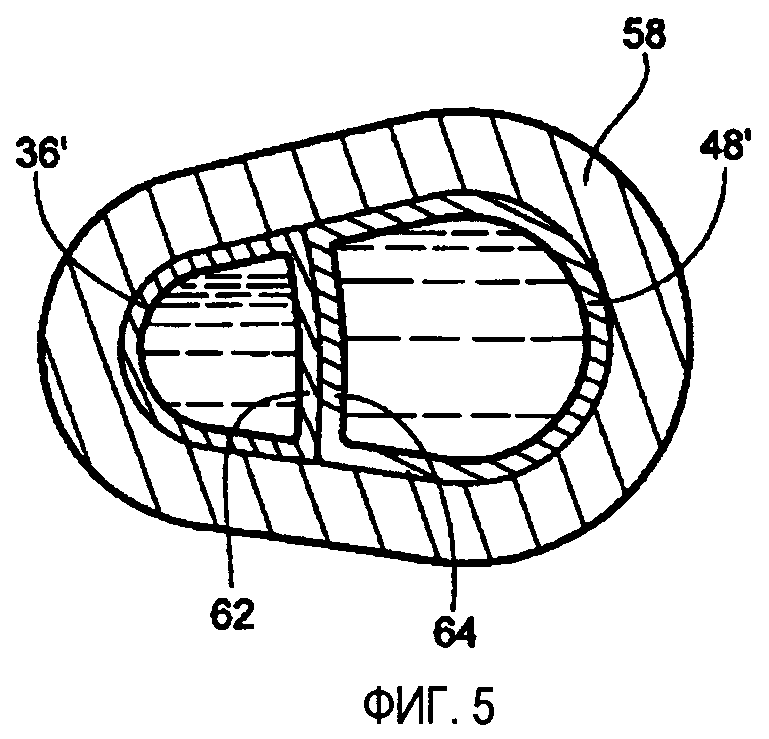

фиг.5 - поперечное сечение пары тепловых труб, соединенных в альтернативной конфигурации соединителя; и

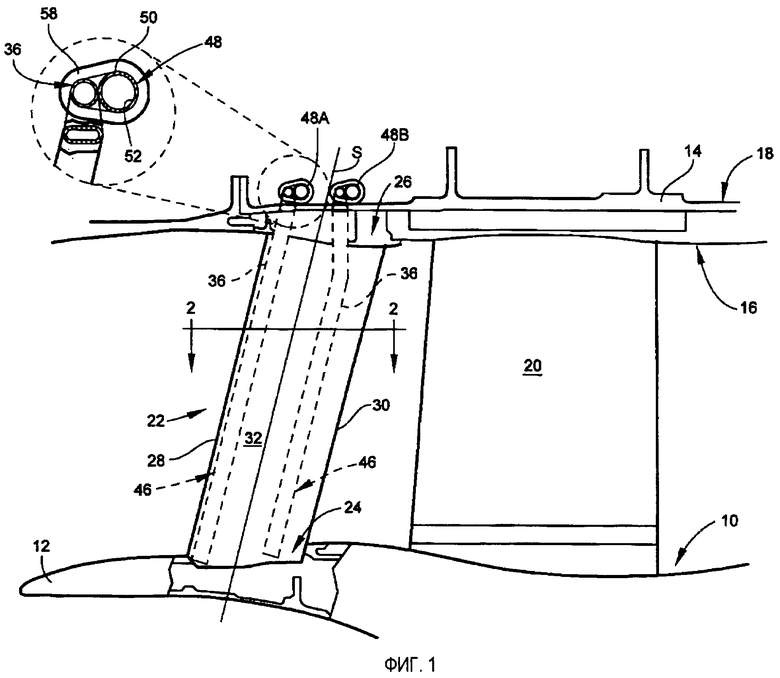

фиг.6 - схематический вид в перспективе участка вентиляторной секции, показанной на фиг.1, иллюстрирующий соединение тепловых труб с теплообменником.

Обращаясь к чертежам, на которых идентичные ссылочные позиции обозначают одинаковые элементы на всех различных видах, отмечаем, что на фиг.1 показан участок вентиляторной секции газотурбинного двигателя, включающий в себя внутренний корпус 10 с обращенной вперед разделительной перегородкой 12 и кольцевой кожух 14 вентилятора с внутренней и внешней поверхностями 16 и 18, который соединен с внутренним корпусом 10 совокупностью проходящих по радиусу стоек 20 вентилятора. Между внутренним корпусом 10 и кожухом 14 вентилятора проходит множество выходных направляющих лопаток (ВНЛ) 22. Каждая из ВНЛ 22 (также показанных на фиг.2) имеет корневую часть 24, концевую часть 26, переднюю кромку 28, заднюю кромку 30 и противоположные боковые стороны 32 и 34. ВНЛ 22 имеют форму аэродинамического профиля, расположены и ориентированы с возможностью устранения тангенциальной составляющей завихрения из воздушного потока, покидающего расположенный выше по потоку вентилятор (не показан). В иллюстрируемом примере как стойки 20 вентилятора, так и ВНЛ 22 представляют собой «стоечные элементы», проходящие в основном в радиальном направлении, хотя и имеющие разные функции: стойки 20 вентилятора обеспечивают конструктивную опору, а ВНЛ 22 используются в аэродинамических целях. Однако в других конфигурациях двигателей эти функции могут сочетаться в одном-единственном ряду проходящих в основном радиально стоечных элементов.

ВНЛ 22 могут быть выполнены из любого материала, который обладает адекватной прочностью, чтобы выдержать ожидаемые рабочие нагрузки, и которому можно придать желаемую форму. В иллюстрируемом примере ВНЛ 22 выполнены из неметаллического композиционного материала, включающего в себя матрицу с армирующими волокнами, расположенными в нем, например это может быть пластмасса, армированная стеклом, структура «углерод - углерод» или «углерод - эпоксидная смола». Эти материалы прочны и легковесны, хотя и имеют относительно низкую удельную теплопроводность по сравнению со сплавами металлов. Для ВНЛ 22 можно также применять металлы. Примеры подходящих металлов включают в себя сплавы на основе алюминия, железа, никеля или титана.

Внутри одной или нескольких ВНЛ 22 расположены основные тепловые трубы 36. В иллюстрируемом примере, основная тепловая труба 36 находится в пределах поперечного сечения отдельной ВНЛ 22 вблизи передней кромки 28 и проходит параллельно передней кромке 28. Эти размещенные впереди основные тепловые трубы 36 вместе образуют переднюю совокупность 38 основных тепловых труб 36 (см. фиг.3). Другая основная тепловая труба 36 также находится в пределах поперечного сечения отдельной ВНЛ 22 в задней половине ВНЛ 22, располагаясь ближе к задней кромке 30, и проходит параллельно оси «S» укладки (которая в этом случае смещена в направлении назад от радиального направления). Эти размещенные позади основные тепловые трубы 36 вместе образуют заднюю совокупность 40 основных тепловых труб 36. Как показано на фиг.2, участку основных тепловых труб 36, которые пролегают внутри ВНЛ 22, можно придать форму овального, сплющенного или иного некруглого поперечного сечения, чтобы они занимали желательную площадь поперечного сечения, согласуясь при этом с толщиной ВНЛ 22. Хотя это не показано, возможна также укладка основных тепловых труб 36 в открытые канавки, выполненные в боковых сторонах 32 или 34 ВНЛ 22, и в этом случае основные тепловые трубы 36 будут образовывать часть поверхности боковых сторон 32 или 34, соответственно. Можно также поместить основные тепловые трубы 36 внутри стоек 20 вентилятора, если это желательно.

Каждая основная тепловая труба 36 имеет удлиненную внешнюю стенку 42 с закрытыми концами, которая образует полость 44. Участок на конце или вблизи конца каждой основной тепловой трубы 36, который выступает сквозь кожух 14 вентилятора, называется «горячим» или «испарительным» участком 45 (см. фиг.3). Участок основной тепловой трубы 36, который находится внутри ВНЛ 22, называют «холодным» или «конденсационным» участком 46 (см. фиг.1). Полость 44 облицована капиллярной структурой или фитилем (не показан) и удерживает рабочее тело. Известно использование в тепловых трубах различных рабочих тел, таких как газы, вода, органические вещества и металлы с низкой температурой плавления. Рабочее тело может быть невоспламеняемым во избежание внесения опасности возгорания в область кожуха 14 вентилятора.

Основные тепловые трубы 36 весьма эффективны при передаче тепла. Например, величина их эффективной удельной теплопроводности на несколько порядков превышает эффективную удельную теплопроводность сплошной меди. Количество, длину, диаметр, форму, рабочее тело, капиллярную структуру и другие рабочие параметры основных тепловых труб 36 выбирают на основании желаемого коэффициента теплопередачи при работе двигателя. Работа основных тепловых труб 36 подробнее описана далее.

Вокруг внутренности кожуха 14 вентилятора вблизи основных тепловых труб 36 расположена одна или более вспомогательных тепловых труб 48. В иллюстрируемом примере, предусмотрена первая пара вспомогательных тепловых труб 48А. Каждая вспомогательная тепловая труба 48А образует дугу протяженностью почти 180 градусов вокруг кожуха 14 вентилятора вблизи внешних, горячих участков 45 передней совокупности 38 основных тепловых труб 36. Предусмотрена также другая пара вспомогательных тепловых труб 48В. Каждая вспомогательная тепловая труба 48В образует дугу протяженностью почти 180 градусов вокруг кожуха 14 вентилятора вблизи внешних, горячих участков 45 задней совокупности 40 основных тепловых труб 36. Также возможен вариант, в котором вспомогательные тепловые трубы 48А и 48В могут состоять из многочисленных дуговых сегментов, каждый из которых окружает участок кожуха 14 вентилятора (например, возможно использование 8-ми, 12-ти или 16-ти сегментов, охватывающих всю окружную поверхность кожуха 14 вентилятора). За счет избирательной изоляции этих дуговых сегментов можно выравнивать окружное распределение тепла так, как это желательно.

По своей конструкции вспомогательные тепловые трубы 48 в целом аналогичны основным тепловым трубам 36. Как показано на фиг.1, каждая вспомогательная тепловая труба 48 имеет удлиненную внешнюю стенку 50 с закрытыми концами, которая ограничивает полость 52. Один участок вблизи заделанного конца каждой вспомогательной тепловой трубы 48 называется «горячим» или «испарительным» участком 54, другие участки называются «холодным» или «конденсационным» концом или участком 56. Следует отметить, что термины «горячий», «испарительный», «холодный» и «конденсационный», употребляемые применительно к основным и вспомогательным тепловым трубам 36 и 48, описывают расположение тепловых труб в областях относительно высокой или низкой температуры и не связаны ни с каким конкретным аспектом конструкции самих тепловых труб. Полость 52 облицована капиллярной структурой или фитилем (не показан) и содержит рабочее тело. Известно использование в тепловых трубах различных рабочих тел, таких как газы, вода, органические вещества и металлы с низкой температурой плавления. Рабочее тело может быть невоспламеняемым во избежание опасности возгорания в области кожуха 14 вентилятора.

Вспомогательные тепловые трубы 48 весьма эффективны при передаче тепла. Например, величина их эффективной удельной теплопроводности на несколько порядков превышает эффективную удельную теплопроводность сплошной меди. Количество, длину, диаметр, форму, рабочее тело, капиллярную структуру и другие рабочие параметры вспомогательных тепловых труб 48 выбирают на основании желаемого коэффициента теплопередачи при работе двигателя. Работа вспомогательных тепловых труб 48 подробнее описана далее.

В каждом месте, где основная тепловая труба 36 встречается со вспомогательной тепловой трубой 48, основная тепловая труба 36 проходит в тангенциальном направлении, и обе трубы соединяются друг с другом посредством соединителей 58. Соединители 58 выполнены из материала с относительно высокой удельной теплопроводностью, такого как сплав металлов, и собраны, присоединены, напрессованы или иным образом сформованы вокруг основных и вспомогательных тепловых труб 36 и 48. В примере, показанном на фиг.1, основные и вспомогательные тепловые трубы 36 и 48 имеют круглое поперечное сечение и контактируют друг с другом по существу вдоль линии, параллельной длине соединителя 58 в тангенциальном направлении.

Стыки между основными и вспомогательными тепловыми трубами 36 и 48 можно получить множеством способов, позволяющих повысить эффективность теплопередачи. Например, на фиг.4 показана возможная конфигурация, в которой внутри соединителя 58 в пустотах между двумя тепловыми трубами находится наполнитель 60. Можно использовать любой материал с относительно высокой удельной теплопроводностью, такой как металлы, электропроводные пасты или пластмассы. Использование наполнителя 60 эффективно увеличивает площадь поверхности, на которой происходит контакт между основными и вспомогательными тепловыми трубами 36 и 48, и тем самым интенсифицирует теплопередачу.

На фиг.5 показана другая возможная конфигурация, в которой используются модифицированные основные и вспомогательные тепловые трубы 36' и 48'. По меньшей мере, участкам основных и вспомогательных тепловых труб 36 и 48, которые содержатся внутри соединителя 58, приданы дополняющие друг друга некруглые формы, так что основные и вспомогательные тепловые трубы 36 и 48 имеют прилегающие друг к другу стенки 62 и 64, находящиеся в существенно согласованном контакте, увеличивая теплопередачу.

Как показано на фиг.6, испарительные участки или концы 54 вспомогательных тепловых труб 48 находятся внутри теплообменника 66. Теплообменник 66 представляет собой корпус с открытой внутренностью, через который по маслопроводам 68 циркулирует моторное масло. Остальная часть системы хранения, циркуляции и распределения масла, соединенной с маслопроводами 68, является обычной для области газотурбинных двигателей и не рассматривается в данном описании.

В любом месте антиобледенительной системы с масляным охлаждением, где желательно предотвратить тепловые потери, можно предусмотреть теплоизоляцию, которая не показана для ясности изображения. Например, изоляцию можно разместить вокруг внутренней поверхности теплообменника 66, наружной поверхности вспомогательных тепловых труб 48 и открытых участков основных тепловых труб 36 и соединителей 58.

При работе масло, которое поглотило тепло из различных частей двигателя, циркулирует в теплообменник 66, где оно нагревает горячие или испарительные участки 54 вспомогательных тепловых труб 48. Отвод тепла приводит к охлаждению масла до приемлемой рабочей температуры, так что оказывается возможной его рециркуляция через двигатель. Рабочее тело внутри вспомогательной тепловой трубы 48 поглощает тепло и испаряется. Образовавшийся пар затем проходит через полость 52 и конденсируется на холодных участках 56 вспомогательных тепловых труб 48, тем самым передавая тепло на холодные участки 56 внутри соединителей 58. Фитиль, который проходит от одного конца вспомогательной тепловой трубы 48 к другому, транспортирует сконденсировавшуюся жидкость обратно к горячим участкам 54 за счет капиллярного воздействия, тем самым завершая цепочку. Тепло передается от холодных участков 56 вспомогательных тепловых труб 48 к горячим участкам 45 основных тепловых труб 36.

Рабочее тело внутри основных тепловых труб 36 поглощает это тепло и испаряется. Образовавшийся пар затем проходит через полости 44 и конденсируется на холодных участках 46 основных тепловых труб 36, тем самым передавая тепло к ВНЛ 22. Фитили или другие капиллярные структуры, которые проходят внутри основных тепловых труб 36 к другим, транспортируют сконденсировавшуюся жидкость обратно к горячим участкам 45 за счет капиллярного воздействия, тем самым завершая цепочку. Теплопередача от ВНЛ 22 эффективна для предотвращения образования льда (т.е. для недопущения обледенения) и/или удаления льда, который образовался на ВНЛ 22 (т.е. для устранения обледенения), в зависимости от скорости нагревания. При необходимости, можно изменять характеристики основных тепловых труб для согласования их индивидуальной ориентации. Например, для горизонтальной основной тепловой трубы 36 или вертикальной основной тепловой трубы 36, в которой горячий участок 45 находится вверху, может потребоваться конструкция, обеспечивающая более сильное капиллярное воздействие, чем для вертикальной основной тепловой трубы 36, в которой горячий участок 45 находится внизу, для обеспечения адекватного возврата конденсата.

Являясь пассивной, описанная здесь теплопередающая система не нуждается в клапанах и является уплотненной. Количество, размеры и местонахождение основных и вспомогательных тепловых труб 36 и 48 можно выбрать так, чтобы обеспечивались необходимые отвод и передача тепла. В зависимости от точной выбранной конфигурации, рабочие параметры системы можно использовать для недопущения обледенения и/или устранения обледенения. Теплопередающая система позволяет использовать тепло, которое нежелательно в одной части двигателя, и позволяет использовать это тепло в той - другой - части двигателя, где оно нужно, позволяя при этом избежать потерь, связанных с известными системами охлаждения, и потребности в отдельном источнике тепла для борьбы с обледенением.

Хотя были описаны конкретные варианты осуществления настоящего изобретения, для специалистов в данной области техники будет очевидно, что в рамках идеи и объема защиты изобретения в него можно внести многочисленные изменения. Соответственно, вышеизложенное описание предпочтительного варианта осуществления изобретения и наилучшего способа практического осуществления изобретения приведено лишь в целях иллюстрации, а не в целях ограничения изобретения, характеризуемого только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОПЕРЕДАЮЩАЯ СИСТЕМА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2449143C2 |

| СИСТЕМА ТЕПЛОПЕРЕДАЧИ | 2007 |

|

RU2447300C2 |

| ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ СИСТЕМА ЛЕТАТЕЛЬНОГО АППАРАТА И ЛЕТАТЕЛЬНЫЙ АППАРАТ, ОСНАЩЕННЫЙ УКАЗАННОЙ СИСТЕМОЙ | 2011 |

|

RU2529927C1 |

| РАЗДЕЛИТЕЛЬ ПОТОКА ГАЗА С УСТРОЙСТВОМ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБЛЕДЕНЕНИЯ, СОДЕРЖАЩИМ ТЕПЛОВОЙ МОСТ | 2012 |

|

RU2591068C2 |

| Антиобледенительная система для станций спутниковой связи | 2021 |

|

RU2777542C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕНОСА ТЕПЛОВОЙ ЭНЕРГИИ С ПОМОЩЬЮ МАТЕРИАЛОВ, ИЗМЕНЯЮЩИХ СВОЕ АГРЕГАТНОЕ СОСТОЯНИЕ | 2013 |

|

RU2631855C2 |

| СИСТЕМА ОБОГРЕВА С ТЕПЛОИЗЛУЧАЮЩИМИ ПОЛОСАМИ | 2017 |

|

RU2749629C2 |

| СПОСОБ И УСТРОЙСТВО ТЕПЛООБМЕНА | 1996 |

|

RU2125693C1 |

| ПЕРЕДНЯЯ ЧАСТЬ РАЗДЕЛИТЕЛЯ ОСЕВОЙ ТУРБОМАШИНЫ С АНТИОБЛЕДЕНИТЕЛЬНЫМ УСТРОЙСТВОМ | 2013 |

|

RU2569408C2 |

| ОТОПИТЕЛЬ, В ЧАСТНОСТИ, ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СИСТЕМА ОТОПЛЕНИЯ | 2003 |

|

RU2288849C2 |

Теплопередающая система для турбинного двигателя, включающего в себя кольцевой кожух с совокупностью проходящих в основном радиально стоечных элементов, расположенных в нем, содержит, по меньшей мере, одну основную тепловую трубу и, по меньшей мере, одну вспомогательную тепловую трубу. Основная тепловая труба расположена, по меньшей мере, частично внутри выбранного одного из стоечных элементов. Вспомогательная тепловая труба расположена снаружи кожуха вентилятора и термически связана с, по меньшей мере, одной основной тепловой трубой и с источником тепла, в результате чего тепло из источника тепла передается по вспомогательной тепловой трубе в основную тепловую трубу и к выбранному стоечному элементу. Изобретение позволяет облегчить перенос тепла для недопущения или устранения обледенения, а также использовать в тепловых трубах рабочее тело, которое не воспламеняется. 9 з.п. ф-лы, 6 ил.

1. Теплопередающая система для турбинного двигателя, включающего в себя кольцевой кожух (14) с совокупностью проходящих в основном радиально стоечных элементов (20), расположенных в нем, содержащая, по меньшей мере, одну основную тепловую трубу (36), расположенную, по меньшей мере, частично внутри выбранного одного из стоечных элементов (20), по меньшей мере, одну вспомогательную тепловую трубу (48), расположенную снаружи кожуха вентилятора и термически связанную с, по меньшей мере, одной основной тепловой трубой (36) и с источником тепла, в результате чего тепло из источника тепла передается по вспомогательной тепловой трубе (48) в основную тепловую трубу (36) и к выбранному стоечному элементу (20).

2. Система по п.1, в которой выбранный стоечный элемент (20) является направляющей лопаткой (22), имеющей поперечное сечение аэродинамического профиля, ограниченное первой и второй боковыми сторонами (32, 34), проходящими между отстоящими друг от друга передней и задней кромками (28, 30), а основная тепловая труба (36) содержится внутри поперечного сечения аэродинамического профиля.

3. Система по п.1, в которой выбранный стоечный элемент (20) является направляющей лопаткой (22), имеющей поперечное сечение аэродинамического профиля, ограниченное первой и второй боковыми сторонами (32, 34), проходящими между отстоящими друг от друга передней и задней кромками (28, 30), а, по меньшей мере, участок выбранной одной из первой и второй боковых сторон (32, 34) ограничен открытым участком основной тепловой трубы (36).

4. Система по п.1, в которой выбранный стоечный элемент (20) содержит неметаллический материал.

5. Система по п.1, в которой выбранный стоечный элемент (20) выполнен из неметаллического композиционного материала, включающего в себя матрицу с армирующими волокнами, расположенными в нем.

6. Система по п.1, в которой основные и вспомогательные тепловые трубы (36, 48) термически связаны друг с другом посредством соединителя из теплопроводного материала, который окружает, по меньшей мере, участок основных и вспомогательных тепловых труб (36, 48).

7. Система по п.1, в которой основные и вспомогательные тепловые трубы (36, 48) поддерживаются в физическом контакте друг с другом посредством соединителя (58).

8. Система по п.1, в которой пространство, ограниченное внутри соединителя (58) и между основными и вспомогательными тепловыми трубами (36, 48), занято наполнителем, представляющим собой теплопроводный материал.

9. Система по п.1, в которой участки основных и вспомогательных тепловых труб (36, 48) внутри соединителя (58) имеют дополняющие друг друга некруглые формы и находятся в по существу согласованном контакте друг с другом.

10. Система по п.1, в которой первая основная тепловая труба (36) расположена, по меньшей мере, частично внутри выбранного стоечного элемента (20) вблизи его переднего конца, а вторая основная тепловая труба (36) расположена, по меньшей мере, частично внутри выбранного стоечного элемента (20) позади первой основной тепловой трубы (36).

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 5979220 A, 09.11.1999 | |||

| US 5878808 A, 09.03.1999 | |||

| Жатка валковая | 1987 |

|

SU1516041A1 |

| ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2203432C2 |

| ТЕРМОДИПОЛЬНЫЙ СПОСОБ ПОЛЕТА И ЛЕТАТЕЛЬНЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕГО ВАРИАНТ | 1995 |

|

RU2130404C1 |

Авторы

Даты

2011-12-20—Публикация

2007-07-27—Подача