Предлагаемое изобретение относится к устройству, обеспечивающему возможность извлечения содержащих значительные количества энергии тепловых потоков из отходящих газов, образующихся при осуществлении различных промышленных и вспомогательных процессов, с целью передачи этих потоков определенному внешнему устройству-потребителю.

Передача тепловой энергии осуществляется с помощью материалов, изменяющих свое агрегатное состояние, которые, находясь в контакте с горячими, то есть, имеющими температуру 100°C или выше, отходящими газами, работают с фазовым переходом между твердым и жидким агрегатными состояниями, а также с помощью теплообменников, которые находятся в контакте с упомянутыми материалами, изменяющими свое агрегатное состояние или погружены в них, и в которых протекают теплонесущие текучие среды, обеспечивающие извлечение тепловых потоков для подачи их к внешнему устройству-потребителю.

Упомянутое внешнее устройство-потребитель может представлять собой, например, устройство для производства электрической и (или) тепловой энергии с отсрочкой времени. Кроме того, предлагаемое изобретение оказывает модерирующее действие, уменьшая вариабельность температур и термических мощностей после устройства, благодаря чему технически и экономически облегчается последующее использование энергии с помощью известных технологий.

Передача тепловых потоков от горячих отходящих газов к внешнему устройству-потребителю может управляемым образом осуществляться с регулировкой по величине и времени с отсрочкой относительно времени их извлечения в соответствии с насущными требованиями со стороны внешнего устройства-потребителя. Предлагаемое устройство для передачи тепловой энергии далее в целом будет обозначаться как «ТЕТ».

Предпосылки создания предлагаемого изобретения

Продолжающийся рост расходов на энергетические векторы и регулирующие акты различных государств, стимулирующие производство тепловой и электрической энергии из альтернативных источников и регенерации энергии, в течение ряда лет привели к развитию технологий регенерации энергии из отходящих газов, образующихся при осуществлении многочисленных промышленных и вспомогательных процессов и имеющих высокое содержание энергии. Регенерация энергии используется для подачи ее на внешние устройства-потребители или для повышения эффективности процессов, при которых образуются горячие отходящие газы, с уменьшением энергетических затрат, понимаемых как энергия, затраченная на единицу продукта или услуги.

В отрасли известны устройства, обеспечивающие регенерацию тепловой энергии высокотемпературных отходящих газов, образующихся при сгорании горючих веществ или при химических реакциях, с целью предварительного нагревания шихты или материалов, поддерживающих горение, поступающих в камеру сгорания, или с целью начала химических процессов при низких и средних температурах.

Известны также устройства непосредственного теплообмена, в которых в качестве теплонесущих текучих сред используется воздух, вода, диатермическое масло, или пар, протекающие в этих устройствах, которые питают термические и (или) электрические устройства-потребители для низкотемпературного или высокотемпературного предварительного нагревания с целью производства электрической и (или) тепловой энергии.

Известны технологии ограничения вариаций температуры и тепловой мощности для подачи энергии на устройство-потребитель, содержащее резервуары (с водой, паром, маслом и т.п.), служащие тепловыми аккумуляторами.

Одна из известных конкретных технологий состоит в использовании расплавленных солей, которые используются, например, в области термодинамической солнечной энергии, и как теплонесущие текучие среды, и как тепловые аккумуляторы.

В качестве показательного, но не единственного примера можно назвать электрические сталеплавильные заводы, где общее количество энергии, рассеиваемой с отходящими газами, составляет приблизительно 38% от общего количества энергии на входе.

Регенерации поддается доля энергии, составляющая приблизительно 21%, иначе бы эта энергия была рассеяна в линии очистки отходящих газов вплоть до выпускания их в атмосферу.

Одно из известных устройств для регенерации тепловой энергии из отходящих газов содержит теплообменники прямого действия, теплонесущие текучие среды в которых принуждаются к протеканию, которые питают внешние устройства-потребители. Эти теплообменники прямого действия генерируют различные тепловые потоки, которые зависят от температуры и расхода отходящих газов.

Теплообменникам прямого действия присущ тот недостаток, что размеры этих теплообменников и устройств-потребителей должны рассчитываться на максимальные значения тепловых потоков, чем понижается эффективность использования, при этом возможный электрический генератор работает с меньшей эффективностью.

Одна из известных технологий ограничения вариабельности тепловых потоков, питающих устройство-потребитель, состоит в использовании теплового аккумулятора, но этой технологии присущ тот недостаток, что она связана с высокими расходами, в особенности, если этот тепловой аккумулятор должен выдерживать высокие давления.

Известна также технология снижения вариабельности в подаче к внешнему устройству-потребителю пара, предусматривающая прохождение производимого пара в паровом аккумуляторе с переменным расходом.

Еще одна известная технология, позволяющая устранить вариабельность извлекаемых термических мощностей, состоит в интегрировании системы регенерации с устройствами, генерирующими дополнительные термические мощности. В этом случае установка должна иметь большие размеры, при этом, что является важным и интегрирующим фактором, прибегают к традиционным видам топлива или векторам, что негативно влияет на экономику регенерации.

Одно из практически применяемых решений предусматривает предварительное нагревание шихты, содержащейся в загрузочных корзинах для электрических печей. В этом случае в дополнение к усложнению оборудования из-за логистики корзин возникают также технологические проблемы, причиной которых является присутствие среди шихты легкоплавких веществ, что может отрицательно сказаться на работе печи и на производительности. Еще одна группа проблем связана с воздействием на окружающую среду, так как в отходящих газах возможно присутствие диоксинов и образование токсических продуктов в зависимости от состава предварительно нагреваемой шихты, что может потребовать использования систем обработки отходящих газов после сгорания.

Регенерация существенной доли тепловой энергии отходящих газов, так что эта тепловая энергия передается шихте, может осуществляться после разбавления отходящих газов подсасываемым воздухом и без использования вспомогательных интегрирующих горелок при низкой температуре (от 300°C до 350°C), при этом удается избежать сложностей предварительного нагревания при высоких температурах, но далеко не в таких условиях, которые считаются оптимальными для достижения максимальной экономии энергии (от 600°C до 650°C).

В условиях модернизации, то есть, когда существующая система подвергается частичной реконструкции, очевидные логистические и конструктивные трудности использования систем предварительного нагревания ограничивают применение этой технологии.

Эта регенерационная система интересна в установках с высокой продуктивностью, в которых величины расхода и температуры отходящих газов таковы, что обеспечивается возможность их адекватного использования, и длительность цикла плавления (от выпуска до выпуска плавки) предположительно составляет более 70 минут.

Технология, известная как «процесс с двумя плавильными камерами», предусматривает плавильную печь с двумя плавильными камерами, имеющими общую систему удержания электродов. При осуществлении процесса этого типа, пока материал плавится в первой плавильной камере, корзина выгружается во вторую плавильную камеру, а когда из первой плавильной камеры выпускают плавку, во второй плавильной камере начинают плавление. В общем случае газы, отходящие из плавильной печи, в которой плавится загруженный в нее материал, принуждаются к прохождению в пространстве плавильной печи при загрузке шихты. Однако из соображений охраны окружающей среды и в этом случае часто приходится использовать горелки для предварительного нагревания шихты.

В отрасли известна также плавильная печь марки «Контиарк» (Contiarc), которая представляет собой электродуговую плавильную печь, работающую на постоянном токе. В этой печи металлическая шихта, подлежащая плавлению, подается в непрерывном режиме в верхнюю часть плавильной камеры со скоростью, равной скорости плавления шихты в нижней части этой плавильной камеры. При опускании шихты происходит ее встреча с восходящим потоком отходящих газов, в результате чего имеет место ее предварительное нагревание.

Известна также электрическая плавильная печь марки «Комельт» (Comelt), которая тоже работает на постоянном токе. В этой печи предусмотрена вертикальная камера предварительного нагревания шихты, в которой используются отходящие газы, генерируемые в прилегающей наклоняемой шахтной печи.

Печь этого типа может содержать, например, дополнительную плавильную камеру (или две плавильных камеры, которые используются поочередно) с водяным охлаждением и расположенную над плавильной печью, в которой образуются отходящие газы, обеспечивающие предварительное нагревание шихты. При таком решении тоже используются кислородно-топливные горелки, чтобы интегрировать значительную тепловую энергию, отдаваемую отходящими газами.

Развитие технологий загрузки реакторов, направленное на сокращение простоев и ускорение циклов плавления, привело к созданию систем непрерывной подачи исходного материала, к созданию так называемой технологии «Констил» (CONSTEEL®), которой предусматривается предварительное нагревание шихты на конвейерной ленте с помощью отходящих газов из электродуговой плавильной печи. Эта система позволяет сократить потребность в электрической энергии приблизительно на 10% и обеспечивает большую производительность.

Что касается регенерации энергии единственно с целью получения тепла, то это имеет практический смысл применительно к сетям центрального отопления, так как тепловая энергия имеет меньшую экономическую важность, и в промышленности потребность в ней ниже. Иначе говоря, тепловую энергию нужно подавать к близлежащим промышленным или гражданским учреждениям.

Известен также еще один процесс регенерации, хотя и не развившийся пока до промышленного применения, который основывается на использовании материалов, изменяющих свое агрегатное состояние, имеющих высокую температуру плавления, одним из таких материалов является медь, температура плавления которой 1083°C. Эта технология предусматривает аккумулирование энергии, содержащейся в газах, выходящих из плавильной печи, в материале, изменяющем свое агрегатное состояние, который становится источником тепла для эндотермической реакции парового риформинга метана для получения водорода.

Известно также, что электродуговые плавильные печи, используемые на сталелитейных заводах, всегда характеризуются присутствием мощных систем водяного охлаждения, которые требуют сложных и громоздких систем диссипативного охлаждения, которые не обеспечивают никакой регенерации тепловой энергии. Эти системы охлаждения располагают на стенках плавильной камеры, на крышке плавильной печи, на первых сегментах труб, по которым отходящие газы направляются от четвертого отверстия плавильной печи к системам очистки, и их назначение состоит в сохранении целостности плавильной камеры и сокращении износа огнеупорной футеровки и охлаждаемых металлических частей.

Согласно известным технологиям регенерации энергии в качестве теплонесущих текучих сред используются горячая вода и пар, которые обладают низкими теплоносными свойствами, по причине вариабельности потоков тепловой мощности отходящих газов они имеют относительно низкие рабочие температуру и давление, и обеспечиваемая ими производительность ограничена.

Еще одним недостатком известных технологий регенерации энергии является то, что в электродуговых плавильных печах, но не только в них, имеет место проблема выбора размеров устройств, которые выдерживали бы пиковые нагрузки, что порождает двойную неэффективность, так как, во-первых, начальные вложения на создание установок используются только частично, в среднем, а во-вторых, выход регенерированной энергии ограничен в отношении среднего уменьшения номинальных мощностей.

Цели предлагаемого изобретения

Главная цель предлагаемого изобретения состоит в создании нового способа и нового устройства для извлечения тепловой энергии из горячих отходящих газов, образующихся при осуществлении различных промышленных и вспомогательных процессов и передачи этой тепловой энергии внешнему устройству-потребителю.

Еще одна цель предлагаемого изобретения состоит в создании способа и устройства для передачи тепловой энергии, благодаря чему обеспечивается поддержание материала, по меньшей мере частично, в состоянии постоянного фазового перехода и, следовательно, поддержание почти постоянной температуры, и это состояние используется, в частности, в теплообменниках.

Еще одна цель предлагаемого изобретения состоит в создании способа и устройства, обеспечивающих возможность извлечения тепловой энергии при процессе, имеющем высокую вариабельность во времени в отношении температур, и (или) расходов, и (или) тепловых мощностей, или при процессе, имеющем прерывистый характер, с целью подачи на внешнее устройство-потребитель постоянного теплового потока, или, во всяком случае, теплового потока, управляемого в зависимости от требований упомянутого устройства-потребителя.

Еще одна цель предлагаемого изобретения состоит в создании устройства, обеспечивающего возможность получения запаса энергии, по существу в форме латентного тепла, при высокой температуре, применимого для регулирования процесса, при котором образовались горячие отходящие газы в секции установки, отличной от той, в которой происходит извлечение энергии, и с регулируемой временной отсрочкой.

Еще одна цель предлагаемого изобретения состоит в создании способа и устройства, обеспечивающих возможность общей или частичной замены контуров, используемых, например, в сталелитейной промышленности для охлаждения и защиты конструкций, которые обычно требуют высоких мощностей и очень диссипативны (то есть, рассеивают много энергии).

Еще одна цель предлагаемого изобретения состоит в создании способа и устройства, обеспечивающих возможность общей или частичной замены теплообменных систем, которые очень диссипативны и требуются для охлаждения отходящих газов, образующихся в тепловых процессах, например, таких, которые имеют место в кремационной печи.

Еще одна цель предлагаемого изобретения состоит в создании устройства, обеспечивающего возможность нагревания окружающего воздуха до высоких температур перед подачей его в топку с целью устранения риска выброса пара.

Еще одна цель предлагаемого изобретения состоит в создании устройства, использующего в качестве теплонесущей текучей среды расплавленные соли, с получением температур вплоть до 550°C и относительно высокими величинами теплотворной способности и температур.

Еще одна цель предлагаемого изобретения состоит в создании способа и устройства, обеспечивающих возможность выборочного осуществления полных термодинамических циклов Ранкина, или же, в альтернативном варианте, обеспечивающих возможность осуществления только операции перегрева, которая требует особо осторожного обращения как с точки зрения термодинамики - в силу высоких температур процесса, так и с технологической точки зрения - например, в силу необходимости борьбы с коррозией и износом.

Заявитель придумал, рассчитал и разработал предлагаемое изобретение и определил способ его использования для преодоления недостатков предшествующего уровня техники и достижения как указанных выше, так и других целей и реализации достоинств.

Краткое описание предлагаемого изобретения

Предлагаемое изобретение изложено по сути и охарактеризовано в независимых пунктах формулы изобретения, в то время как в зависимых пунктах формулы изобретения описываются другие характеристики изобретения или варианты осуществления главной изобретательской идеи.

В соответствии с указанными выше целями предлагаемого изобретения, устройство для извлечения тепловой энергии из отходящих газов, образующихся при осуществлении производственных или вспомогательных процессов, и для передачи этой тепловой энергии на внешнее устройство-потребитель, расположено, по меньшей мере частично, внутри вмещающей камеры или внутри одной или большего числа труб, относящихся к установке, на которой осуществляются упомянутые производственные или вспомогательные процессы, и в контакте с этими отходящими газами.

Согласно одному из признаков предлагаемого изобретения, предлагаемое устройство содержит по меньшей мере две секции, каждая из которых снабжена по меньшей мере одним теплообменным модулем, имеющим:

- полый теплообменник, выполненный из металлического материала с высокой теплопроводностью, в частности, имеющего теплопроводность, которая равна 10 Вт/мК или превышает эту величину, и находящийся, по меньшей мере частично, в контакте с отходящими газами с целью теплообмена с ними;

- первый материал, изменяющий свое агрегатное состояние, температуропроводность которого является высокой, то есть, равной 10-7 м2/с или превышающей эту величину, например, больше 10-6м2/с, и по расположению находящийся внутри упомянутого теплообменника;

- экстракционный теплообменник, по расположению находящийся в контакте с упомянутым первым материалом, изменяющим свое агрегатное состояние, и имеющий приточные и рециркуляционные трубы;

- теплонесущую текучую среду, связанную с упомянутым экстракционным теплообменником и циркулирующую в трубах с обеспечением извлечения и передачи тепловой энергии, аккумулируемой упомянутым первым материалом, изменяющим свое агрегатное состояние;

- средства перемещения, связанные с трубами с целью продвижения протекающей по ним упомянутой теплонесущей текучей среды и управления расходом этой теплонесущей текучей среды для выборочного задания для каждой

секции вариации величины теплового потока, извлекаемого из отходящих газов непрямым способом, то есть, опосредованным образом, и для достижения по меньшей мере частичного фазового перехода в материале, изменяющем свое агрегатное состояние, каждой секции.

При таком решении, при регулировании расхода теплонесущей текучей среды в каждой секции, с обеспечением преимущества обеспечивается возможность извлечения тепловых потоков из отходящих газов для подачи их на внешнее устройство-потребитель в целом на постоянном уровне или, во всяком случае, управляемым образом.

Согласно одному из вариантов осуществления предлагаемого изобретения упомянутые средства перемещения теплонесущей текучей среды выполнены с возможностью обеспечения по меньшей мере частичного фазового перехода в упомянутом первом материале, изменяющем свое агрегатное состояние каждой секции с чередованием секций и взаимодополняющим образом.

Согласно одному из признаков предлагаемого изобретения, конечное устройство-потребитель может получать тепловую энергию с помощью сети последовательно или параллельно соединенных приточных и рециркуляционных труб каждой секции.

Согласно некоторым вариантам осуществления предлагаемого изобретения устройство содержит также по меньшей мере один контейнер, вмещающий второй материал, изменяющий свое агрегатное состояние. Этот контейнер, по меньшей мере частично, погружен в первый материал, изменяющий свое агрегатное состояние и имеет разделительную поверхность, которая отделяет упомянутый второй материал, изменяющий свое агрегатное состояние, содержащийся в упомянутом контейнере, от прилегающего к этому контейнеру первого материала, изменяющего свое агрегатное состояние и обеспечивает возможность теплообмена между первым и вторым материалами, изменяющими свое агрегатное состояние.

Второй материал, изменяющий свое агрегатное состояние, в отношении которого представляется обеспечивающим преимущество такое решение, при котором он обладает большой теплоемкостью, и его температура плавления ниже, чем температура плавления первого материала, изменяющего свое агрегатное состояние, обеспечивает возможность аккумулировать тепловую энергию и работает как аккумулятор тепловой энергии, дополнительный к обладающему определенной теплоемкостью первому материалу, изменяющему свое агрегатное состояние. При таком решении обеспечивается возможность попеременно воздействовать на секции в направлении их переохлаждения при нахождении первого материала, изменяющего свое агрегатное состояние в твердом состоянии, чтобы обеспечить затвердевание второго материала, изменяющего свое агрегатное состояние. После этого следует следующий цикл нагревания первого материала, изменяющего свое агрегатное состояние, чтобы добиться плавления по меньшей мере второго материала, изменяющего свое агрегатное состояние.

Кроме того, предлагаемое изобретение относится к способу извлечения тепловой энергии из отходящих газов, образующихся при осуществлении производственных и вспомогательных процессов, а также передачи этой энергии на внешнее устройство-потребитель с помощью устройства, описанного выше, которое содержит по меньшей мере две секции.

Согласно одному из признаков предлагаемого изобретения, этот способ предусматривает термическое воздействие на каждую из секций устройства путем управления потоком теплонесущей текучей среды, циркулирующей по приточным и рециркуляционным трубам, имеющимся в каждой секции и соответствующем экстракционном теплообменнике, чтобы выборочно обеспечивать тепловой поток, извлекаемый из первого материала, изменяющего свое агрегатное состояние, больший или меньший, чем тепловой поток, извлекаемый из отходящих газов. При таком решении обеспечивается возможность получения соответствующих теплофизических состояний по меньшей мере частичного расплавления или затвердевания, или наоборот, в первом материале, изменяющем свое агрегатное состояние каждой секции.

При таком решении обеспечивается преимущество, состоящее в возможности добиться, путем переключения тепловых мощностей, отдаваемых или поглощаемых каждой секцией, постоянства тепловой мощности, передаваемой от отходящих газов к устройству-потребителю, находящемуся за устройством.

Согласно предлагаемому изобретению рассматриваемым способом предусматривается воздействие на секции устройства попеременно и взаимодополняющим образом, так что теплофизические состояния обеспечиваются попеременно в каждой секции и взаимодополняющим образом между секциями устройства.

Согласно еще одному признаку предлагаемого изобретения, данный способ предусматривает чередование во времени фазовых переходов затвердевания и плавления первого материала, изменяющего свое агрегатное состояние в каждой секции устройства, чтобы обеспечить непрерывное состояние фазового перехода упомянутого первого материала, изменяющего свое агрегатное состояние, так чтобы передача энергии к устройству-потребителю в целом была по существу постоянной или, во всяком случае, изменяемой управляемым образом.

Краткое описание прилагаемых графических материалов

Эти и другие признаки предлагаемого изобретения станут понятны из дальнейшего описания некоторых предпочтительных вариантов осуществления предлагаемого изобретения, которыми, однако, не ограничивается его объем, со ссылками на прилагаемые чертежи.

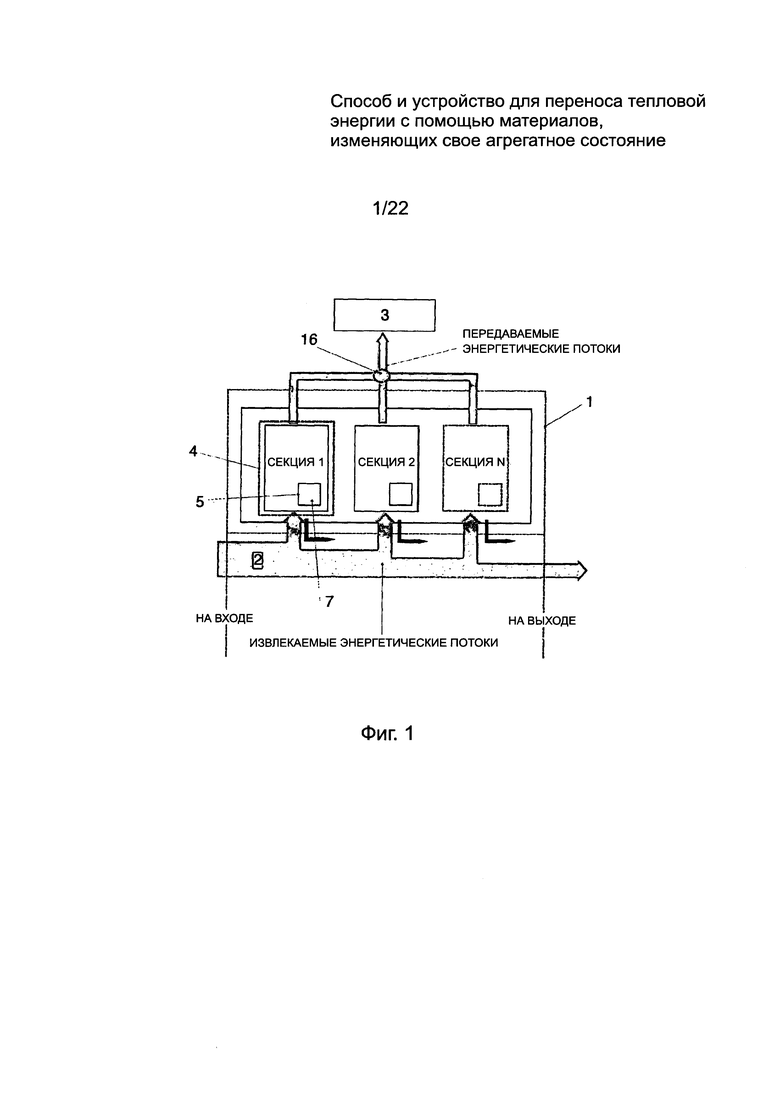

На фиг. 1 схематично показано устройство для отбора и передачи тепловой энергии согласно предлагаемому изобретению и проиллюстрирована работа этого устройства.

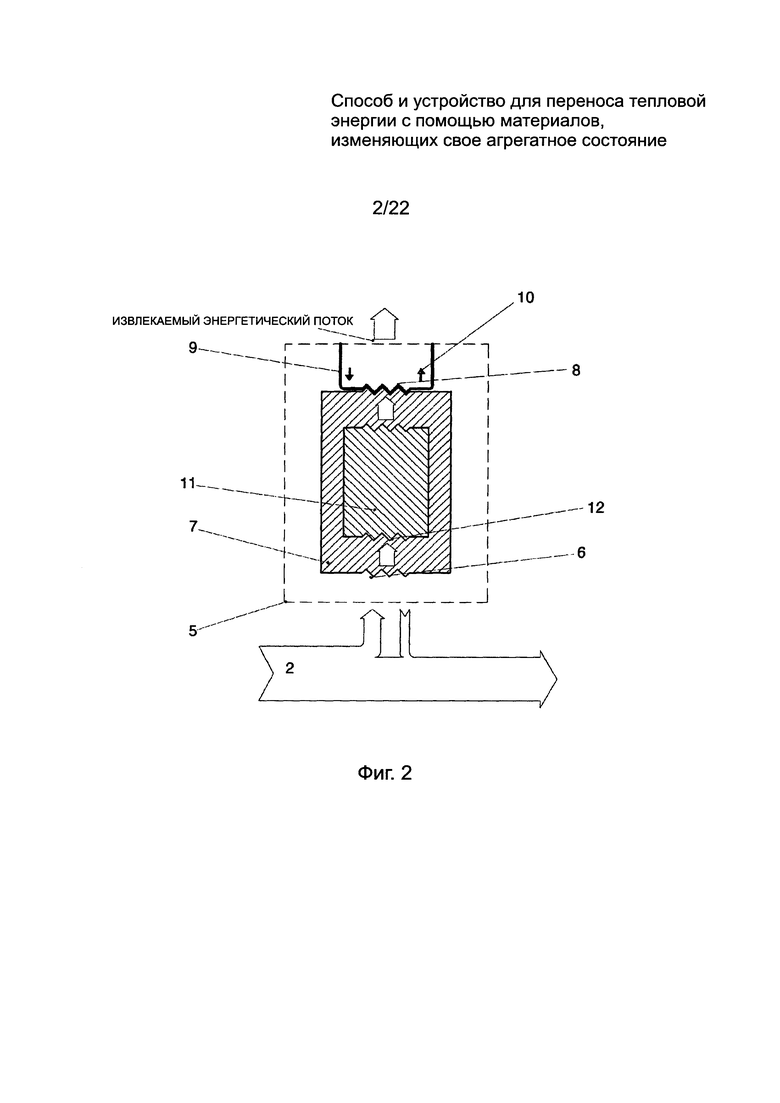

На фиг. 2 схематично показано строение и проиллюстрирована работа каждого из теплообменных модулей.

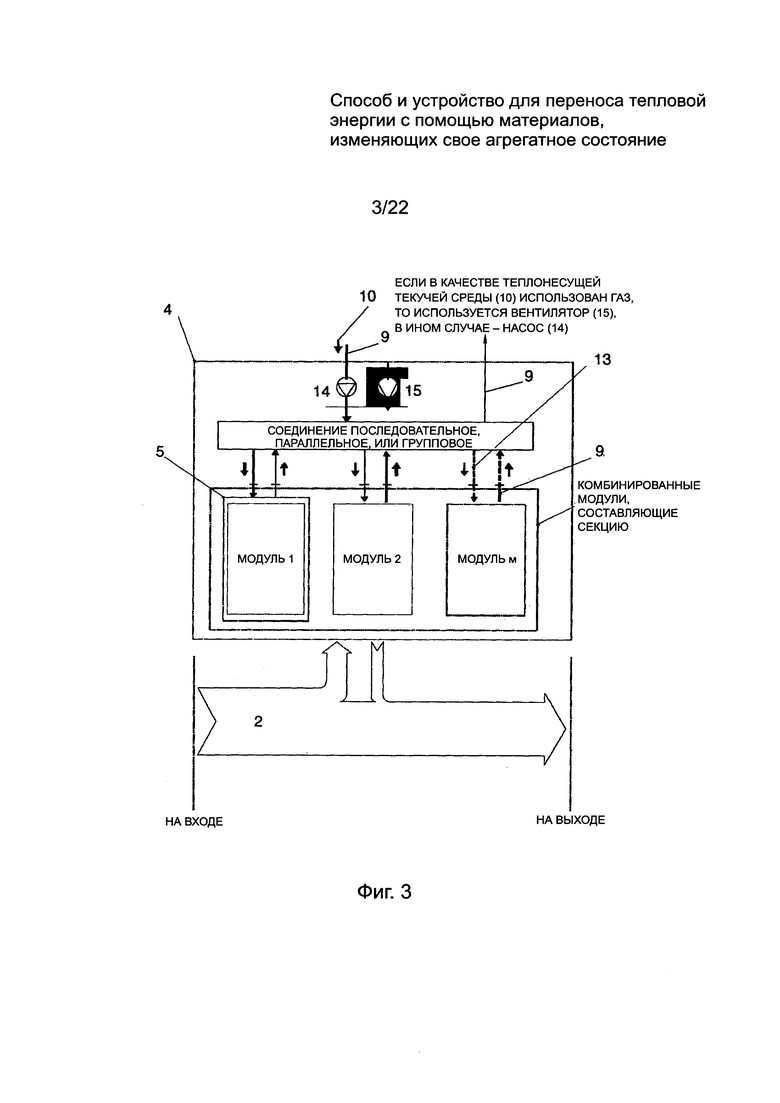

На фиг. 3 схематично показано строение и проиллюстрирована работа генерирующей секции.

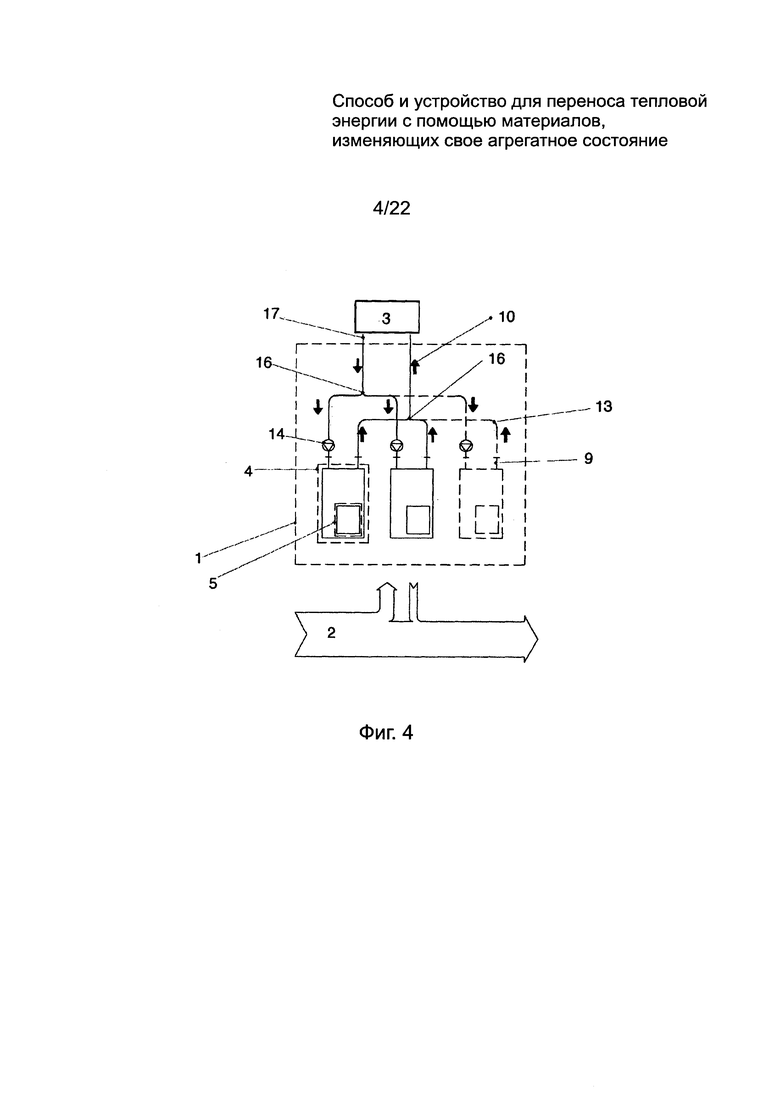

На фиг. 4 схематично показана цепь подачи тепловой энергии на предлагаемое устройство, соединенное с внешним устройством-потребителем.

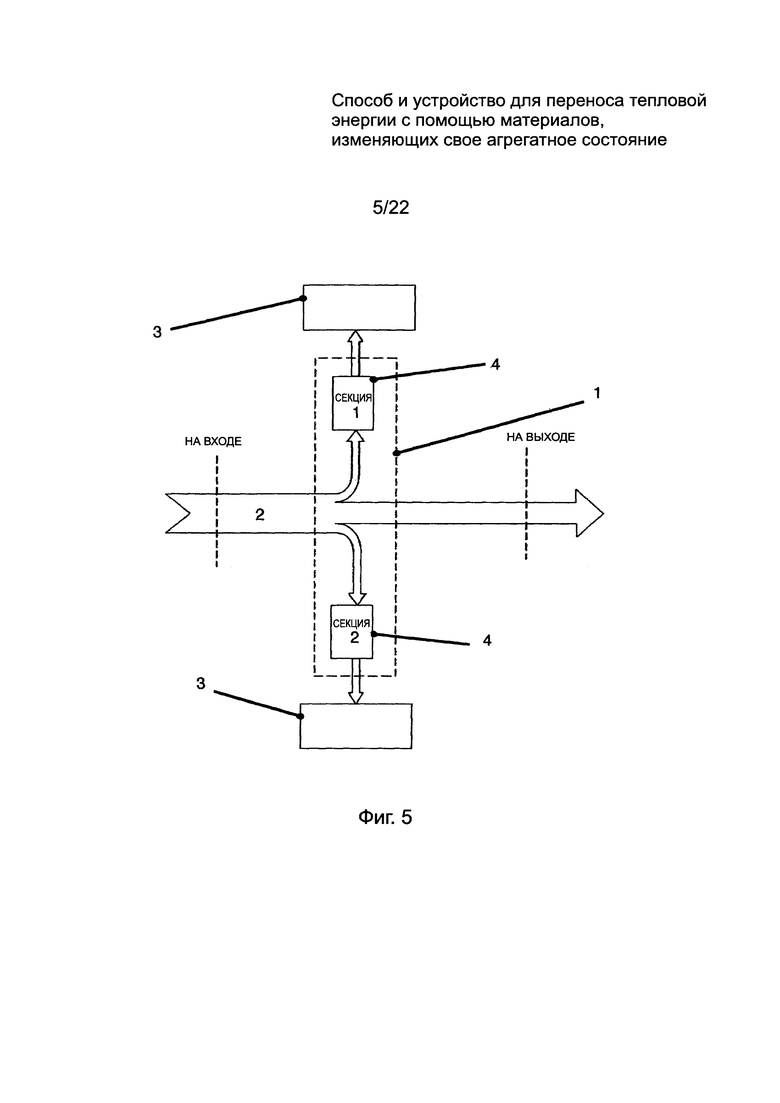

На фиг. 5 схематично изображено предлагаемое устройство, содержащее две секции, которые расположены параллельно относительно потока отходящих газов.

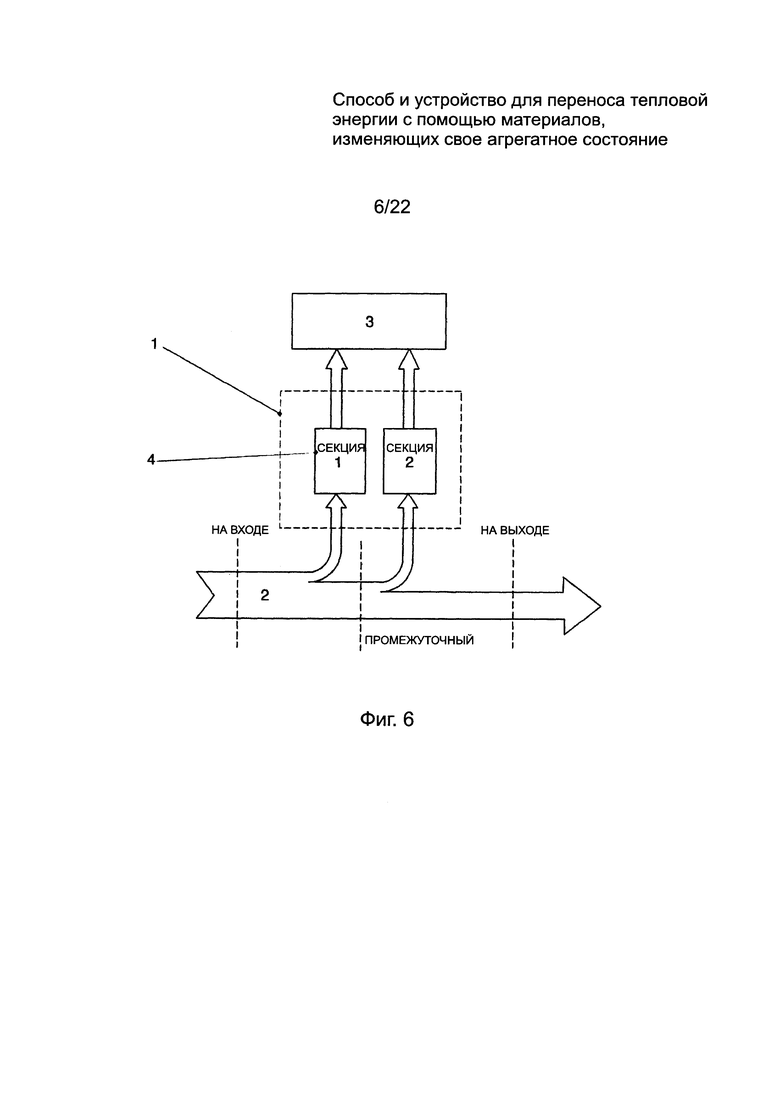

На фиг. 6 схематично изображено предлагаемое устройство, содержащее две секции, которые расположены последовательно относительно потока отходящих газов.

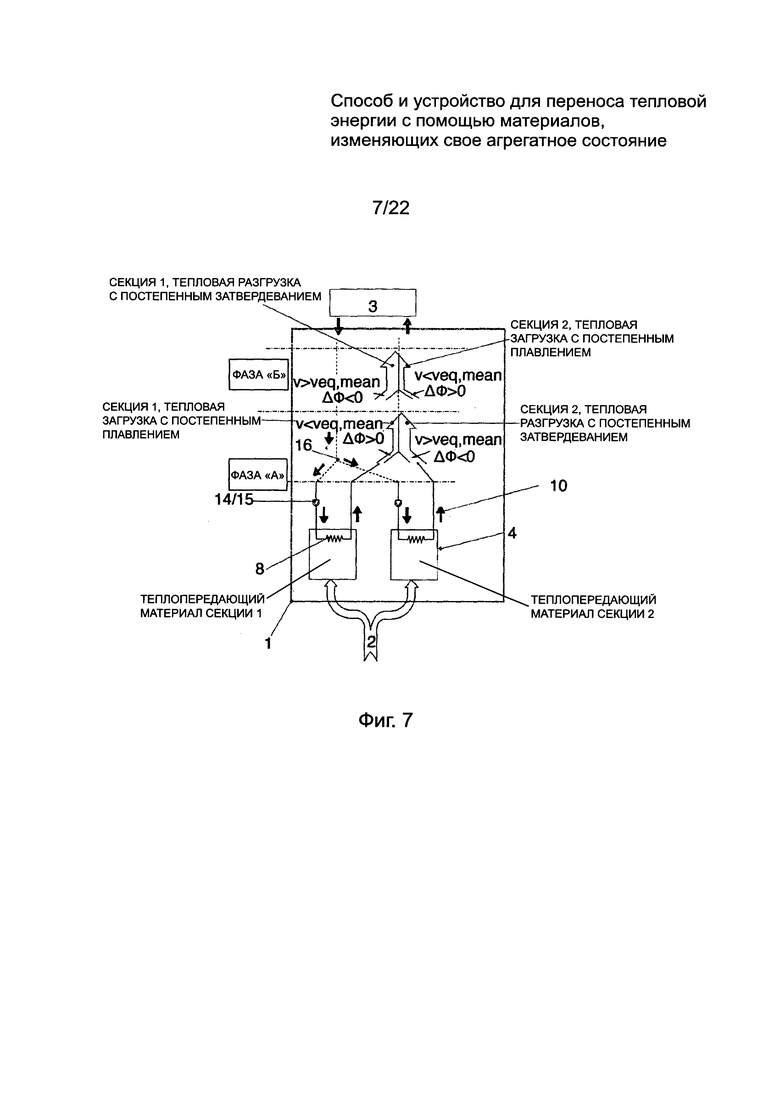

На фиг. 7 схематично проиллюстрирован способ работы предлагаемого устройства, показанного на фиг. 5.

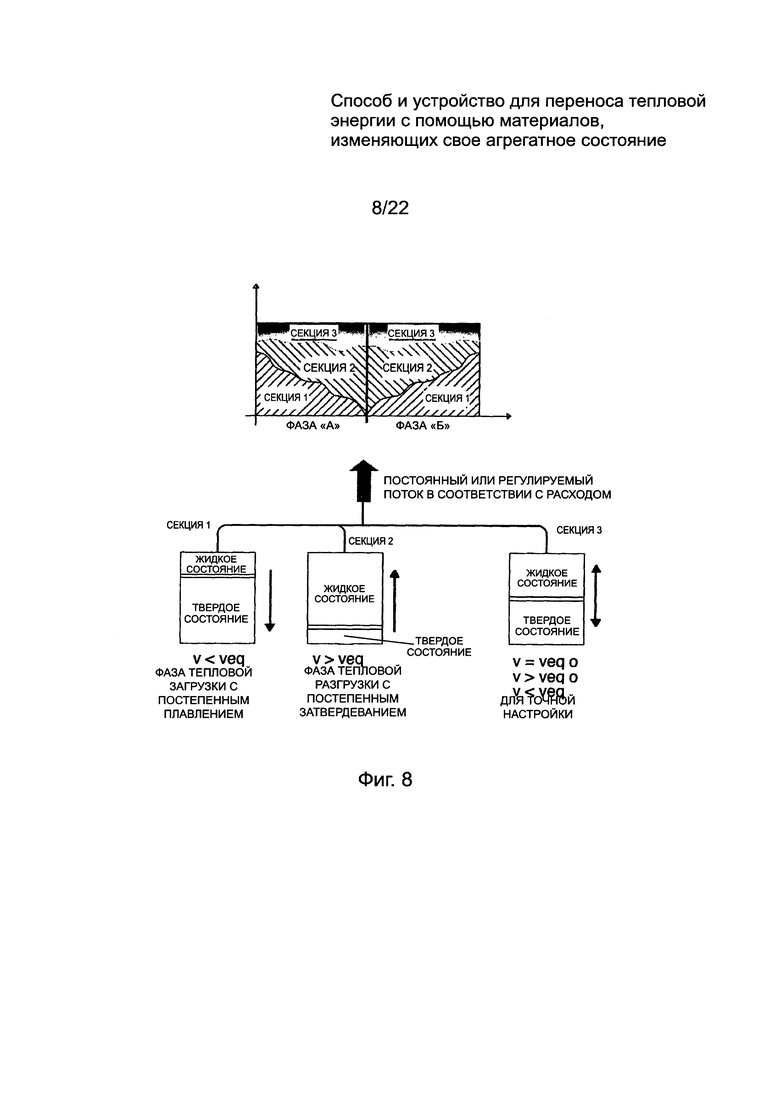

На фиг. 8 схематично проиллюстрирован способ работы предлагаемого устройства, содержащего три секции, при этом первые две секции находятся в противоположных состояниях тепловой загрузки/тепловой разгрузки, а в отношении третьей секции осуществляется тонкая настройка.

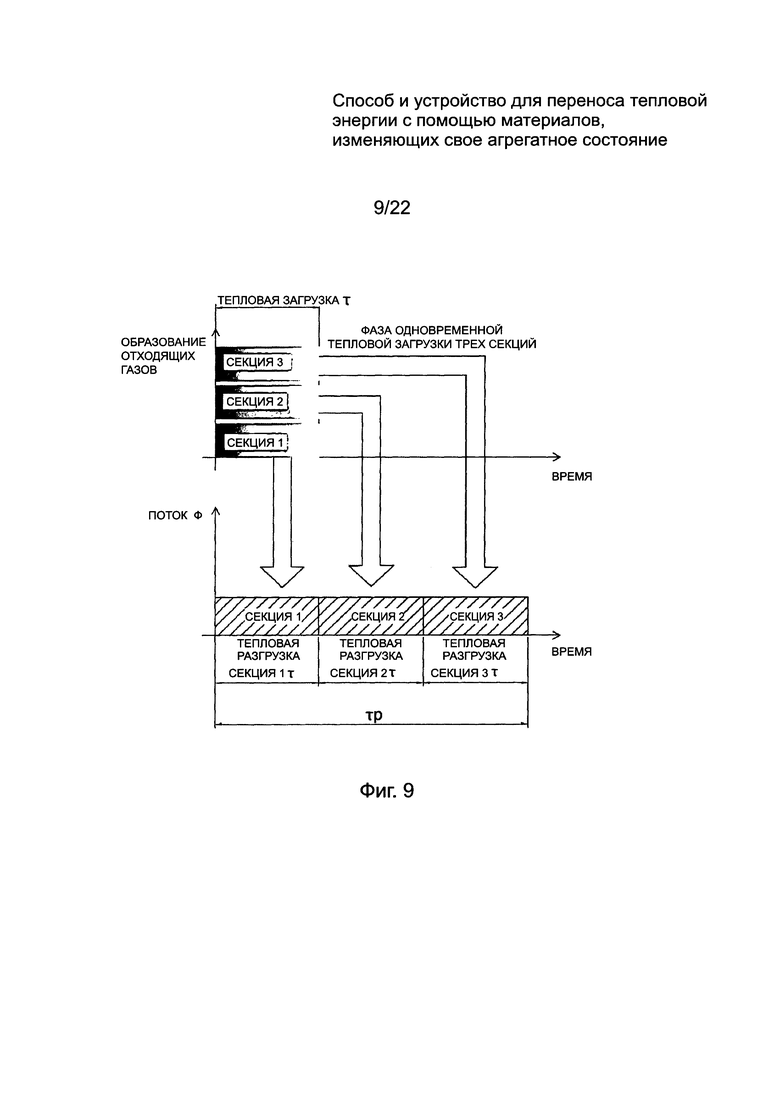

На фиг. 9 схематично проиллюстрирован способ работы предлагаемого устройства, содержащего три секции, при наличии прерывистого потока отходящих газов.

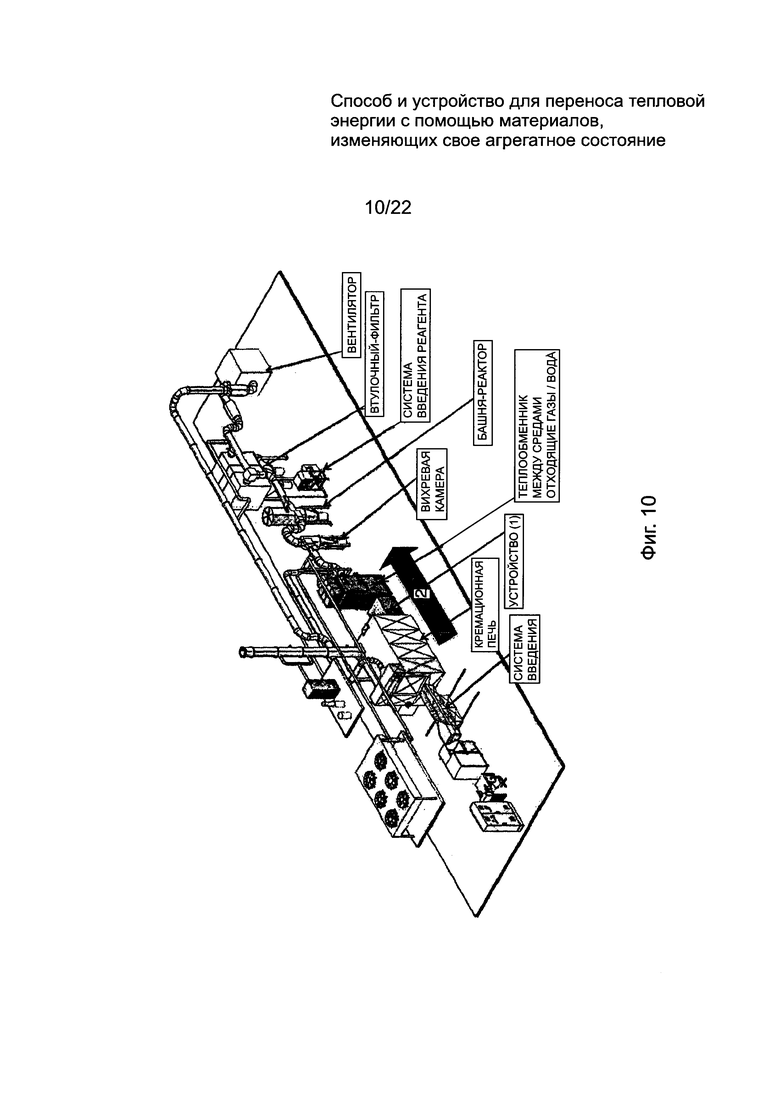

На фиг. 10 схематично изображена кремационная установка, при этом показана точка, в которой установлено предлагаемое устройство.

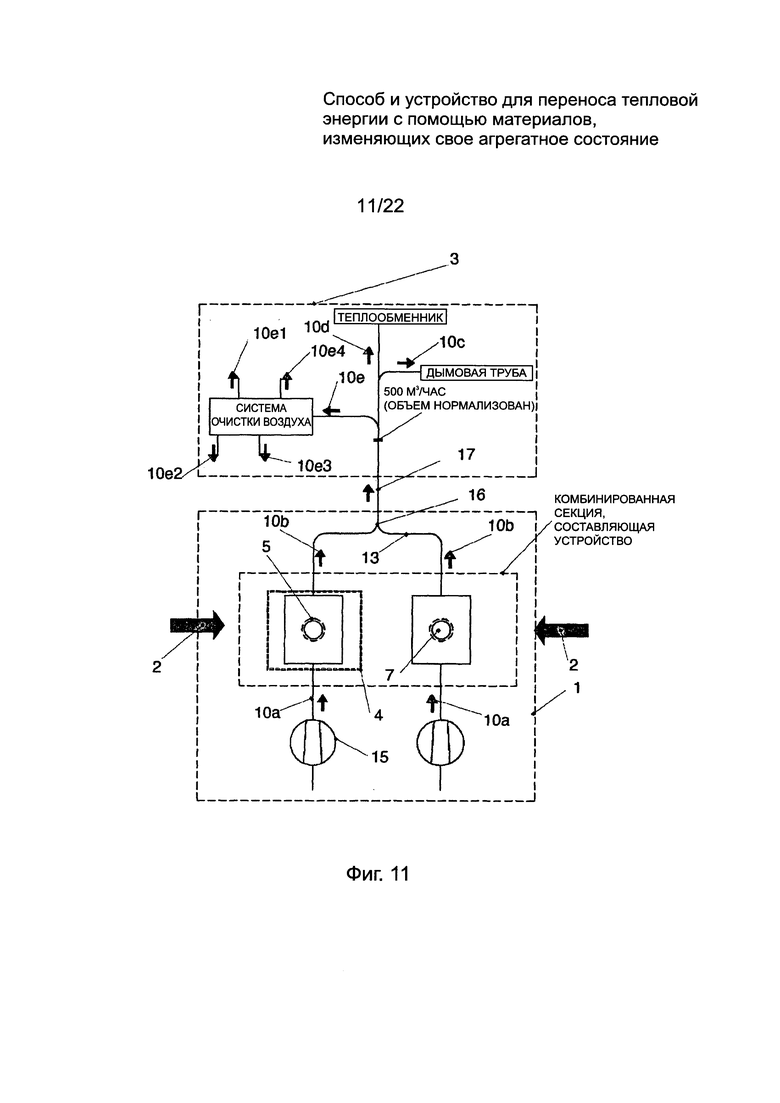

На фиг. 11 представлена схема функционирования предлагаемого устройства, связанного с кремационной установкой, изображенной на фиг. 10.

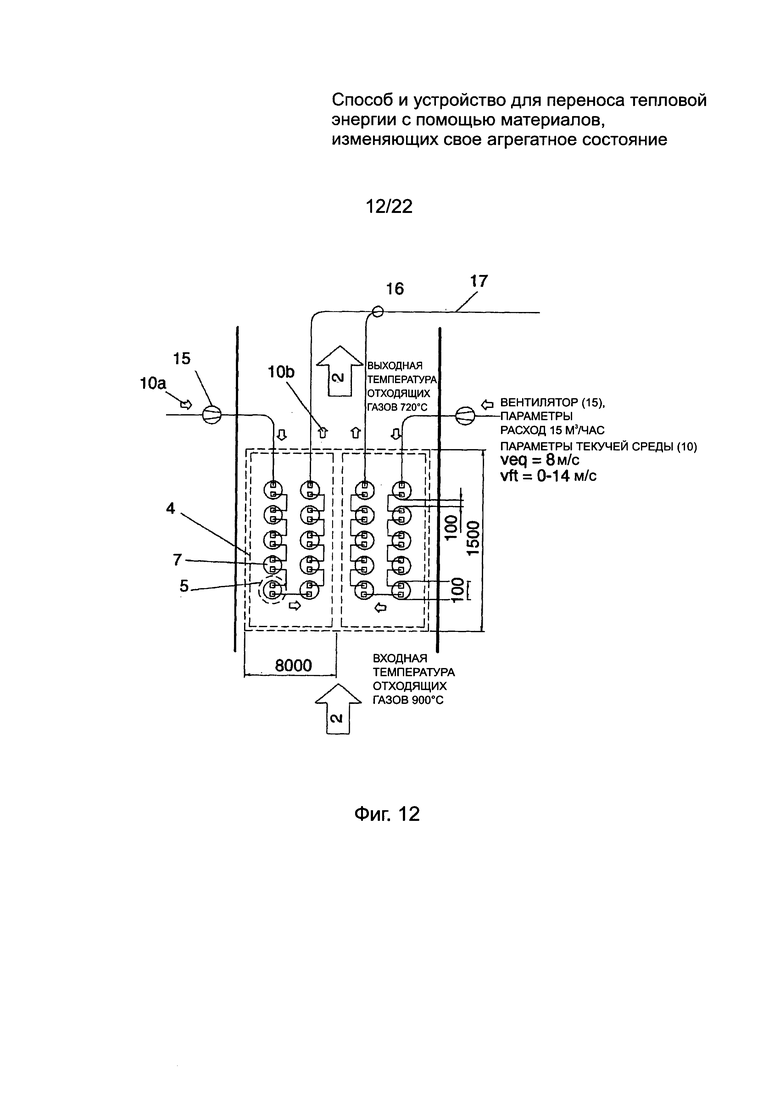

На фиг. 12 схематично показано в плане предлагаемое устройство, изображенное на фиг. 11, при этом показаны размеры.

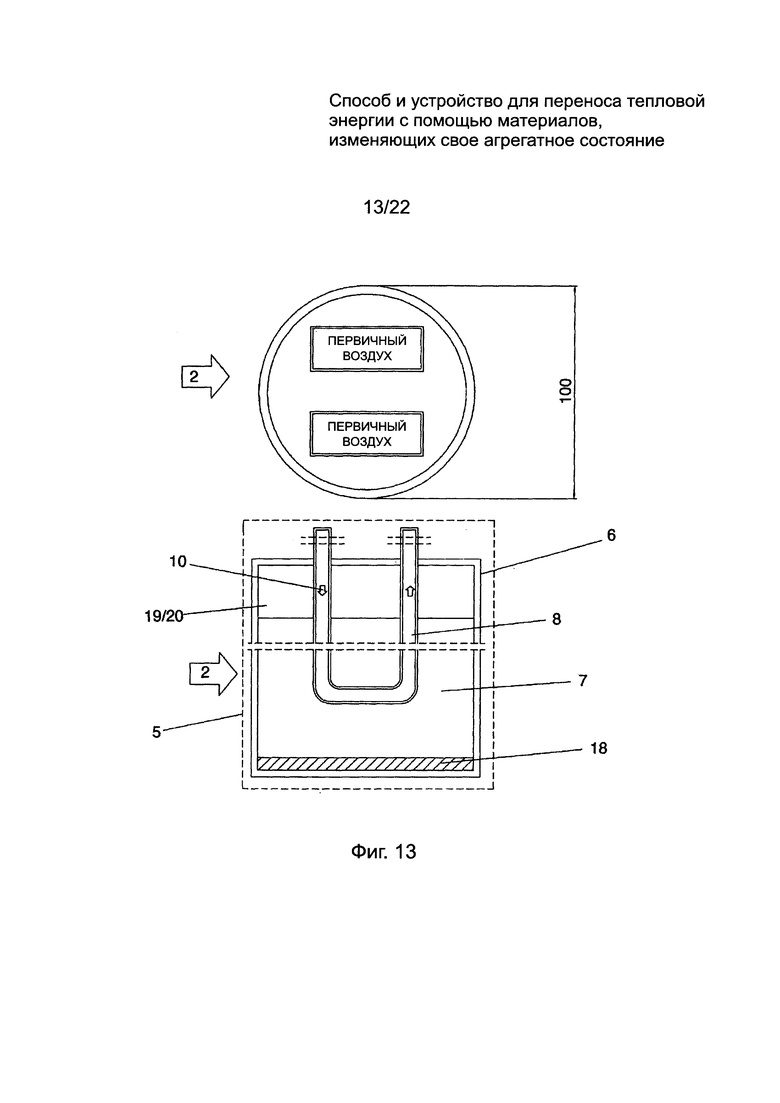

На фиг. 13 показаны геометрические конструктивные признаки каждого из теплообменных модулей предлагаемого устройства, изображенного на фиг. 11 и фиг. 12.

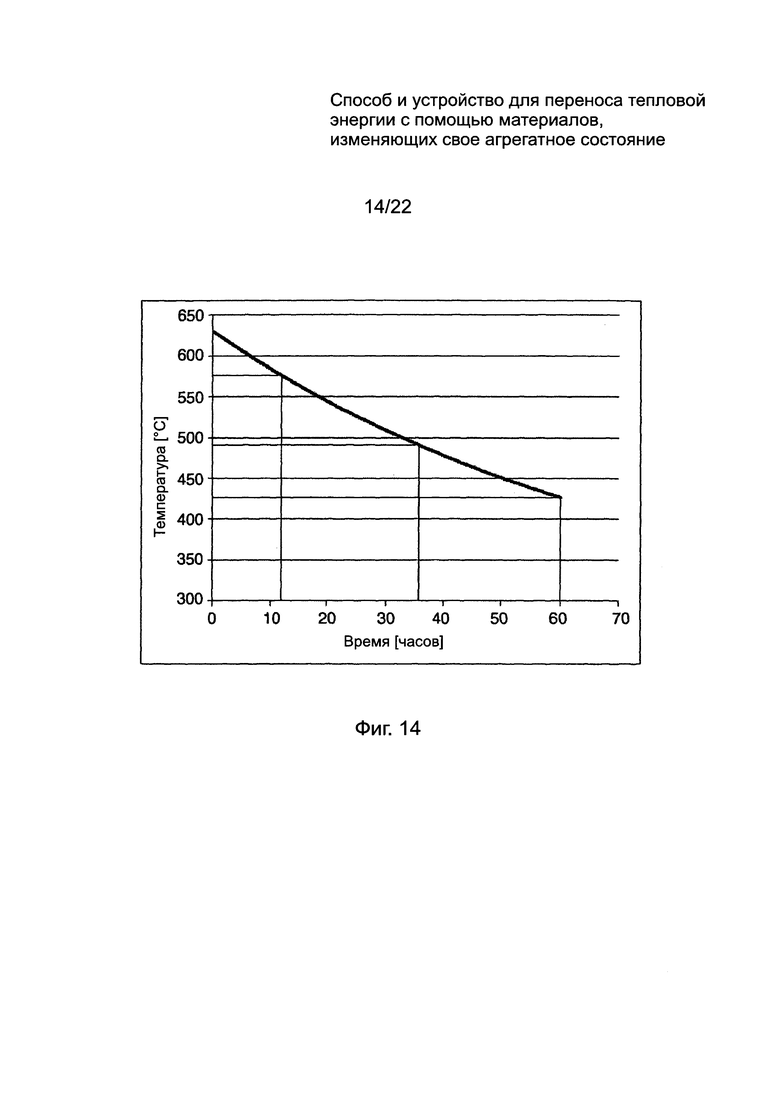

На фиг. 14 представлен график понижения температуры алюминия в отсутствие отходящих газов в теплообменных модулях, изображенных на фиг. 13.

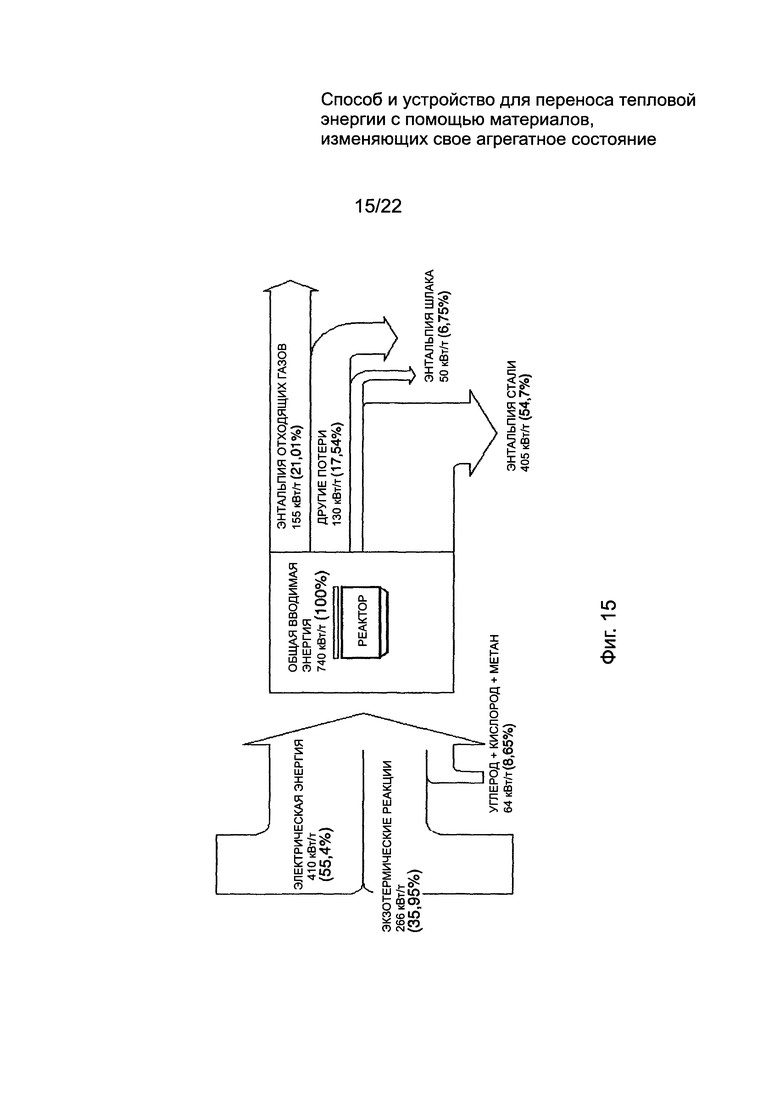

На фиг. 15 схематично проиллюстрирован энергетический баланс процесса производства стали с помощью электродуговой плавильной печи.

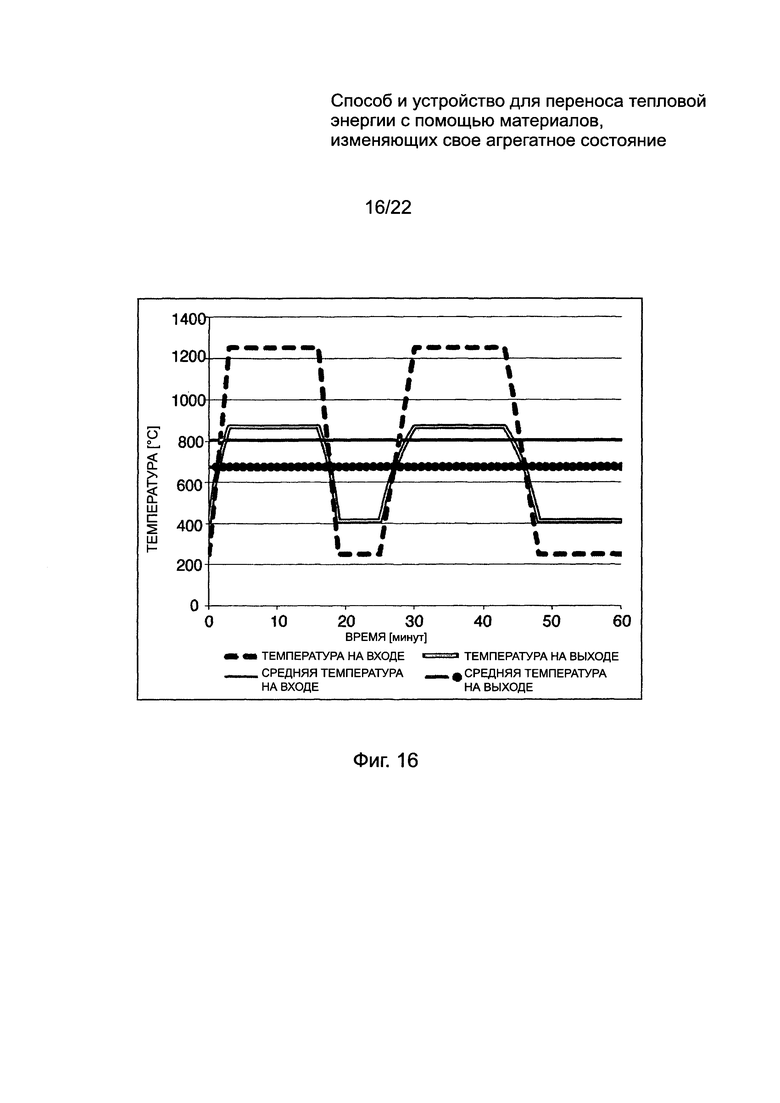

На фиг. 16 представлены графики, характеризующие температуру отходящих газов в циклическом процессе введения в успокоительную камеру.

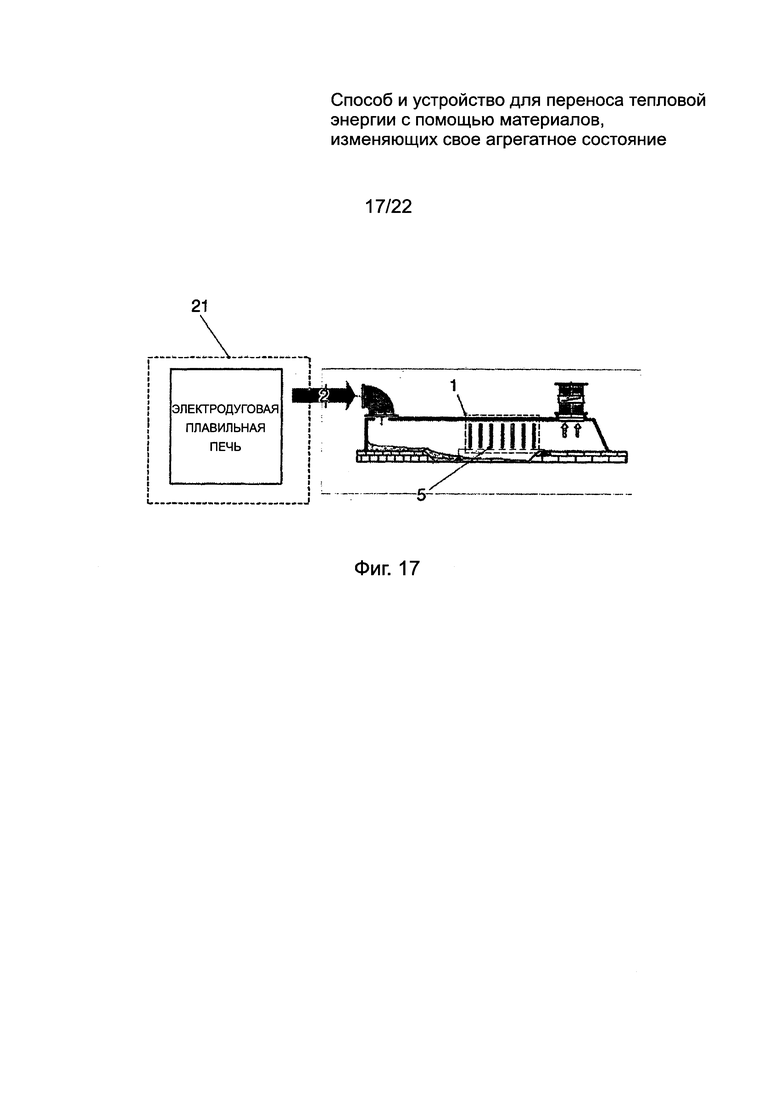

На фиг. 17 схематично показано введение предлагаемого устройства в успокоительную камеру электродуговой плавильной печи.

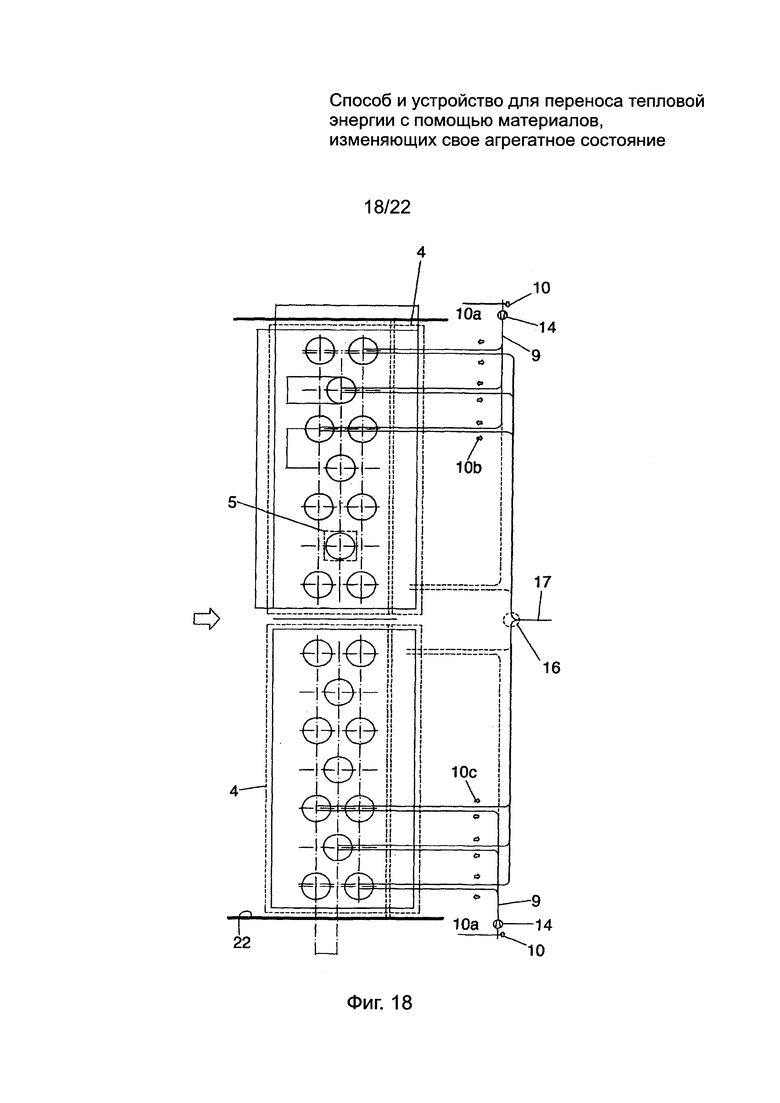

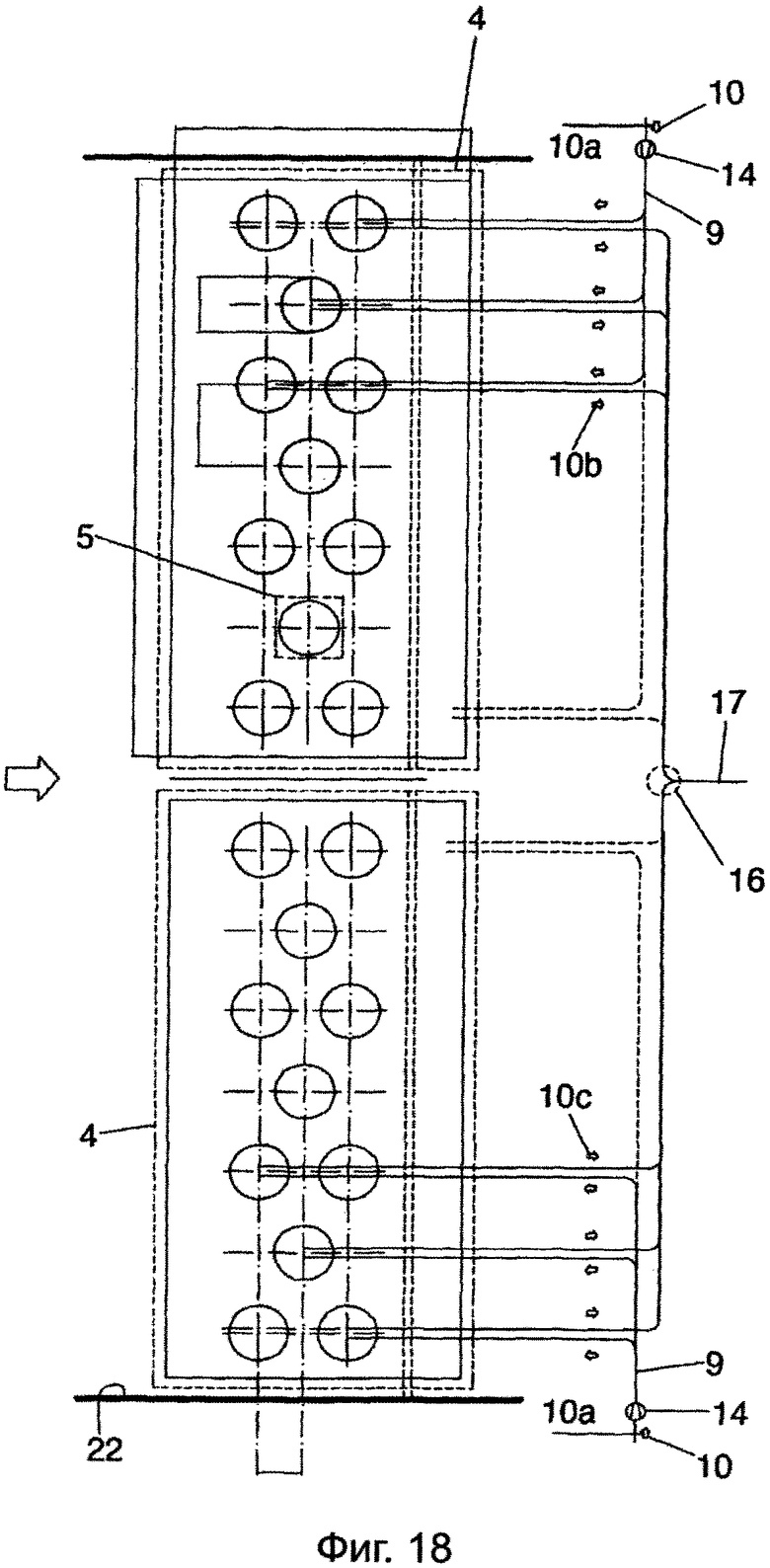

На фиг. 18 схематично показан план расположения отдельных модулей внутри успокоительной камеры.

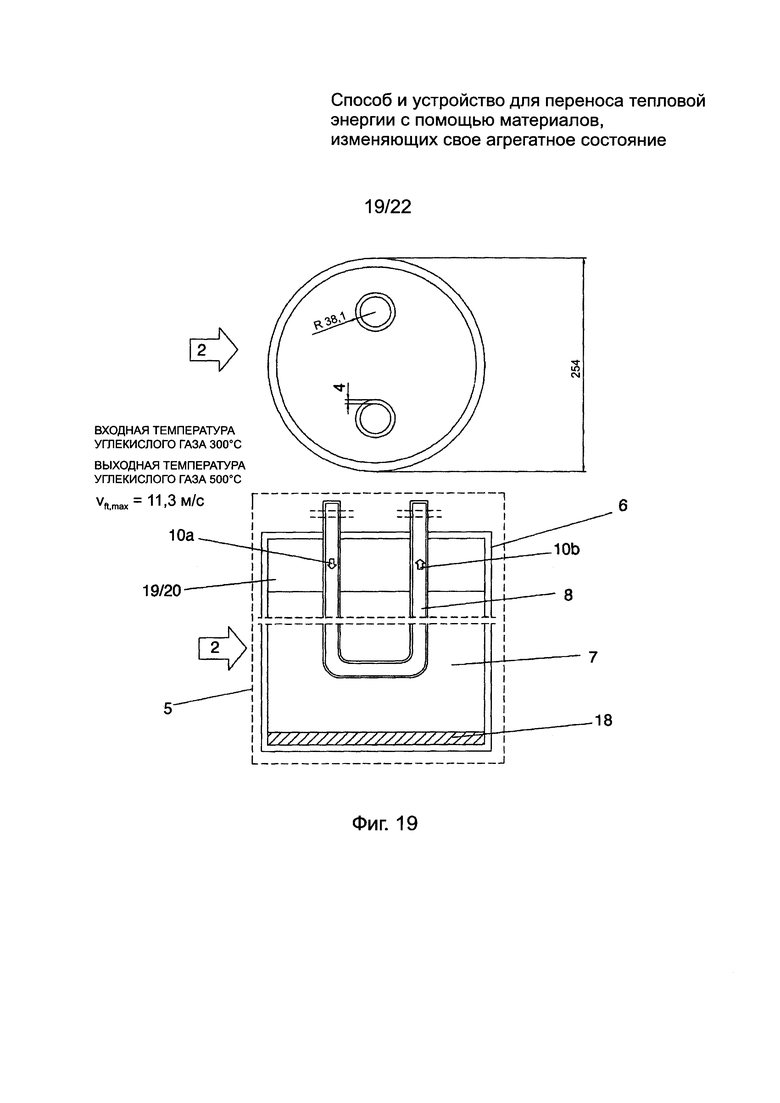

На фиг. 19 схематично показаны конструктивные параметры модуля устройства, в котором в качестве теплонесущей текучей среды используется углекислый газ (CO2).

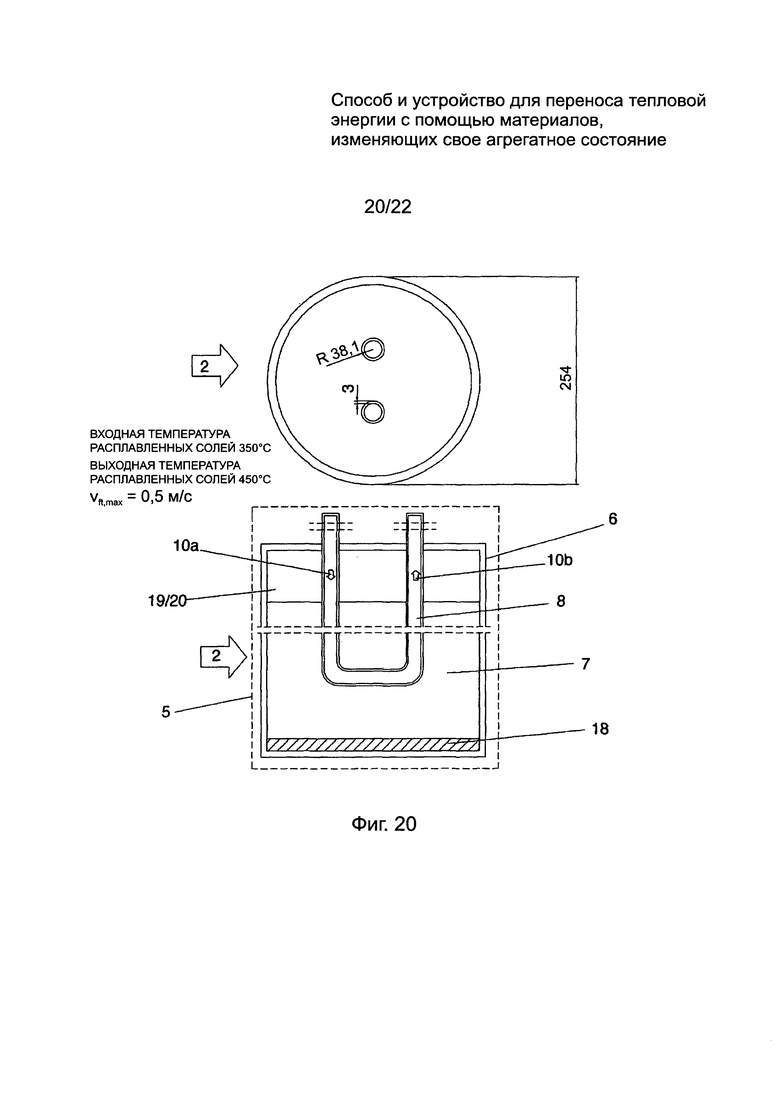

На фиг. 20 схематично показаны конструктивные признаки модуля устройства, в котором в качестве теплонесущей текучей среды используются расплавленные соли.

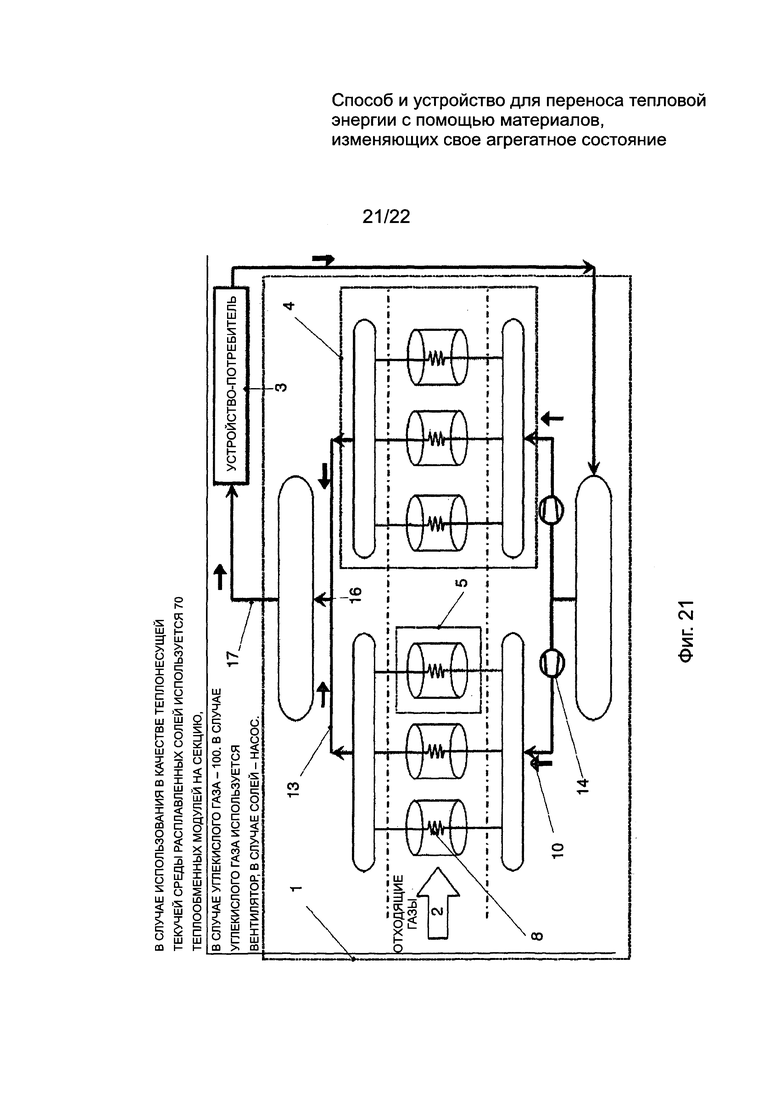

На фиг. 21 схематично показана сеть распределения теплонесущей текучей среды.

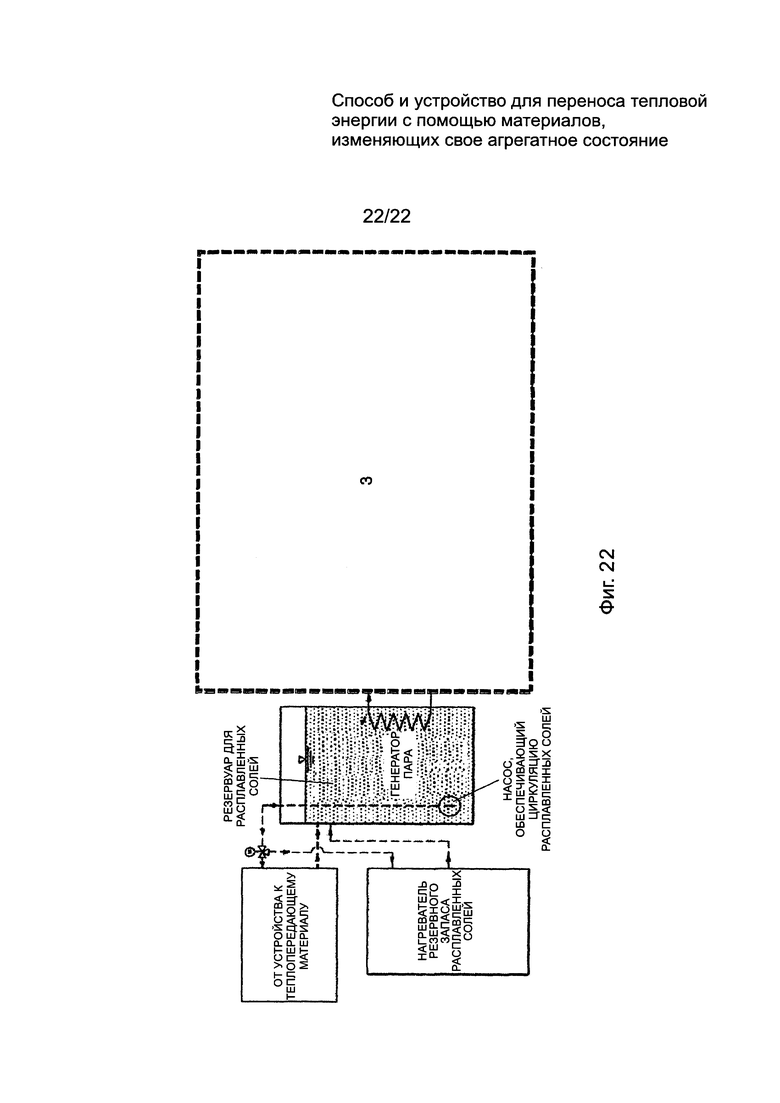

На фиг. 22 схематично проиллюстрировано использование предлагаемого устройства в комбинации с резервуаром для аккумулирования расплавленных солей.

Подробное описание предлагаемого изобретения

Изображенное на прилагаемых чертежах являющееся предметом предлагаемого изобретения устройство 1 для передачи тепловой энергии с использованием материалов, изменяющих свое агрегатное состояние может быть связан с вмещающей камерой или с одним или большим количеством каналов / трубопроводов, по которым проходят отходящие газы, образующиеся при осуществлении производственных или вспомогательных процессов. Отходящие газы, имеющие температуру, равную 100°С или превышающие эту величину, характеризуются спектром мгновенных значений расхода (то есть, количества в единицу времени) (Qog,т), температуры (tog,т) и тепловых потоков или мощностей (Фоg.т). В частности, в случае циклических или прерывистых процессов (тр), отходящие газы характеризуются медианным значением величин расхода (Qog,med), температуры (tog.med) и теплового потока или мощности (Фog,med).

Устройство содержит две или большее количество секций (SECn). Каждая секция содержит один или большее количество теплообменных модулей (MODm).

Каждый из этих теплообменных модулей (MODj) содержит выполненный в виде металлического контейнера теплообменник CS, имеющий большое механическое сопротивление и сопротивляемость износу при рабочих температурах и находящийся в непосредственном контакте с отходящими газами.

Упомянутый теплообменник (CS) выполнен в виде полого тела, ограниченного боковой стенкой, которой ограничивается объем, в который введено первое заполняющее тело, состоящее из первого материала, изменяющего свое агрегатное состояние, имеющего высокую температуропроводность, то есть, такую температуропроводность, величина которой равна 10-7 м2/с или превышает эту величину, например, составляет 10-6 м2/с; далее этот материал называется «теплопередающий материал». Этот теплопередающий материал (PCMd) характеризуется температурой фазового перехода (td.fus), которая в возможных вариантах осуществления может быть равна или приблизительно равна, т.е.быть выше или ниже медианной температуры отходящих газов (tog.med).

Работа теплообменника (CS) состоит в обмене тепловых потоков (Ф) с горячими отходящими газами через посредство стенки с высокой теплопроводностью и передаче теплового потока теплопередающему материалу (PCMd), который быстро распределяет его по своей массе.

Предусмотрен теплообменник, называемый экстракционным теплообменником SE, который находится в контакте с теплопередающим материалом (PCMd) или погружен в этот материал и оснащен соответствующими приточными и рециркуляционными трубами. Приточные и рециркуляционные трубы теплообменных модулей (MODm), принадлежащих к генерирующей секции (SECi), в наиболее полной конфигурации соединены друг с другом, образуя общую схему притока и рециркуляции, которая называется «секционной распределительной сетью» (Dsec).

Согласно некоторым упрощенным вариантам осуществления предлагаемого изобретения, упомянутая секционная распределительная сеть может быть реализована только по притоку, без рециркуляции (открытая схема).

Тип выбираемой секционной распределительной сети (Dsec) должен соответствовать технической логике теплообмена, и в том, что касается приточных и рециркуляционных труб теплообменных модулей (MODm), она может быть построена по параллельному, последовательному, или групповому принципу.

Секционные распределительные сети (Dsec), в свою очередь, соединены с внешним устройством-потребителем (UE) с помощью параллельного соединения, которое называется «сеть питания устройства» (Dapp). Размеры упомянутого внешнего устройства-потребителя (UE) могут быть выбраны, исходя из технических параметров устройства, или же установлены заранее в расчете на определенные условия.

Секционные распределительные сети (Dsec,i) и экстракционные теплообменники (SE) обеспечивают возможность протекания внутри них теплонесущей текучей среды FT с расходом (Qft), которая извлекает из теплопере-дающего материала (PCMd) тепловые потоки (Феst).

Величина расхода (Qft) теплонесущей текучей среды (FT) определяется разностью давлений (ΔНmo) на входе и на выходе соответствующей секционной распределительной сети (Dsec).

Что касается упомянутой разности давлений (ΔНmo), и, следовательно, обусловленного ею расхода (Qft) теплонесущей текучей среды (FT), то ее величина в случае, когда эта теплонесущая текучая среда (FT) представляет собой жидкость, задается насосом переменной мощности (POvr), а в случае, когда она представляет собой газ, - вентилятором переменной мощности (VEvr).

Изменение расхода (Qft) теплонесущей текучей среды (FT) может быть обеспечено также и в случае использования насосов или вентиляторов с постоянной скоростью вращения (POfs или VEfs, соответственно), если они снабжены диверторными или смесительными клапанами, или же электронными регуляторами, например, инверторами.

Изменение расхода (Qft) соответственно обусловливает изменение скорости протекания (Vft) теплонесущей текучей среды (FT) внутри экстракционных теплообменников (SE).

Величина тепловосприятия (Use) стенки генерирующего внешнего теплообменника (SE), который находится в контакте с теплопередающим материалом (PCMd) или погружен в этот материал, зависит главным образом от ламинарного коэффициента (αft) теплонесущей текучей среды (FT), который, в свою очередь, находится в прямой зависимости от ее скорости (vft).

При изменении расхода (Qft) теплонесущей текучей среды (FT) и, следовательно, скорости ее протекания (vft) изменяются также упомянутое тепловосприятие (Use) и тепловой поток (Фest) от теплопередающего материала (PCMd), а именно, с увеличением расхода (Qft) величина этих параметров растет и наоборот.

В разных вариантах осуществления предлагаемого изобретения величина разности давлений (ΔНmo) может на мгновение или в среднем принимать нулевое значение, из чего следует, что скорость протекания (vft) текучей среды (FT) тоже может становиться нулевой. В этих вариантах осуществления предлагаемого изобретения соответствующая секция (SECi) с нулевой разностью давлений (ΔНmo) ведет себя пассивно.

Что касается генерирующей секции (SECj), то для каждого теплофизического состояния теплопередающего материала (PCMd) и для каждого термодинамического состояния отходящих газов в каждый момент времени (т) в тех фазах, в которых температура отходящих газов выше, чем температура теплопередающего материала (PCMd), существует такая разность давлений (ΔHmo,eq), которая обусловливает расход (Qft,eq) и скорость (vft,eq) теплонесущей текучей среды (FT), которые могут быть охарактеризованы как равновесные, то есть, которые не изменяют состояния теплопередающего материала (PCMd), если не принимать в расчет тепловой инерции.

Упомянутый равновесный расход (Qft,eq) теплонесущей текучей среды (FT) в каждый момент времени (т) обеспечивает равенство тепловых потоков (Фimm), передаваемых от отходящих газов теплопередающему материалу (PCMd), и тепловых потоков (Фest), извлекаемых из теплонесущей текучей среды (FT), что выражается уравнением нулевого теплового баланса: ΔФт=Фimm-Фest=0.

В процессе работы устройства теплопередающий материал (PCMd), который находится в контакте с теплонесущей текучей средой (FT), может пребывать в твердом или жидком агрегатном состоянии с различными теплофизическими характеристиками (теплопроводность и т.д.), что же касается мгновенного значения равновесной скорости (vft,eq), то она изменяется в зависимости от того, находится ли теплопередающий материал (PCMd), который контактирует с теплонесущей текучей средой (FT), в твердом или жидком агрегатном состоянии, при этом упомянутая равновесная скорость (vft,eq) больше, если теплопередающий материал (PCMd) находится в твердом агрегатном состоянии, так как в этом состоянии он обладает большей теплопроводностью.

Соображения, приведенные выше для произвольного момента времени (т), применимы и к периодическому циклу (тр) в отношении средних значений за временной цикл.

Для каждой секции (SECi) устройства в отношении полного времени периодического цикла (тр) процесса существует средний расход (Qft,med) и средняя скорость (vft,med,p) теплонесущей текучей среды (FT), посредством которой обеспечивается извлечение из теплопередающего материала (PCMd) тепловой энергии (Фest,eq), равной энергии (Фimm,med), в целом извлекаемой из отходящих газов, с возвращением теплопередающего материала (PCMd) в состояние, которое он имел в начале цикла. Если задать такую скорость (vft) теплонесущей текучей среды (FT), которая превышает ее среднюю равновесную скорость (vft,med>vft,eq,p) за полное время цикла (тр), то происходит общее охлаждение теплопередающего материала (), что постепенно приводит к его затвердеванию, если первоначально он был расплавлен, и в целом извлечение тепловой энергии из теплопередающего материала (PCMd) называется «фазой тепловой разгрузки»; и напротив, если задать такую скорость (vft) теплонесущей текучей среды (FT), которая меньше ее средней равновесной скорости (vft,med<vft,eq,p) за полное время цикла (тр) или даже падает до нуля, то имеет место разогревание теплопередающего материала (PCMd), что приводит к его постепенному плавлению, если первоначально он находился в твердом состоянии, и в целом накопление теплопередающим материалом (PCMd) тепловой энергии называется «фазой тепловой загрузки».

В частности, но не во всех случаях, при воздействии на величину экстракционного расхода и на время действия этого может быть достигнуто состояние полного затвердевания всей массы теплопередающего материала («фаза полной тепловой разгрузки») в отношении тепла энтальпии фазового перехода, а затем, через определенное время, при уменьшении величины экстракционного расхода может быть достигнуто состояние полного плавления всей массы теплопередающего материала («фаза полной тепловой загрузки»), если первоначально он находился в твердом состоянии, опять же, в отношении тепла энтальпии фазового перехода. Комбинация двух полных противоположных фаз называется «полным циклом фазового перехода», под которым имеется в виду цикл с полным плавлением и полным затвердеванием.

Один из вариантов осуществления способа управления предусматривает управление величинами расхода теплонесущей текучей среды (FT) в каждой секции устройства и временем их действия (т) с целью ограничить затвердевание и плавление части теплопередающего материала, находящегося в «частичном цикле фазового перехода».

При изменении во времени фаз тепловой загрузки и тепловой разгрузки обеспечивается возможность достичь непрерывного состояния фазового перехода в теплопередающем материале, характеризуемого постоянной температурой.

Другим вариантом осуществления способа предусматривается в течение фазы тепловой разгрузки доведение температуры теплопередающего материала до величины ниже температуры затвердевания, а во время фазы тепловой загрузки доведение температуры теплопередающего материала до величины выше температуры плавления. В этом варианте обмен тепловой энергии на единицу массы теплопередающего материала больше, чем в других вариантах осуществления способа. Этот режим называется «циклом фазового сверхперехода». Полный и частичный циклы фазового перехода осуществляются при постоянной температуре. При осуществлении цикла фазового сверхперехода теплопередающий материал принимает также значения температуры, отличающиеся от температуры фазового перехода.

Во всех описанных выше вариантах каждая секция обеспечивает значительное накопление тепловой энергии при высокой температуре, что особо эффективно для использования в генерирующем внешнем устройстве-потребителе.

Что касается отдельной секции устройства, то изменение величины извлекаемой тепловой мощности, если ее направлять на внешнее устройство-потребитель непосредственно, создает некоторые экономические проблемы, связанные с частичным потребление потребителем, и технические проблемы, связанные с ограниченным средним выходом.

Далее описывается, как устройство с двумя или большим количеством секций и способ управления величиной расхода теплонесущей текучей среды согласно предлагаемому изобретению обеспечивают решение проблем, описанных выше.

Предлагаемый способ использует важную особенность предлагаемого устройства, то есть, он обеспечивает управление работой каждой секции (SECi), в которых он осуществляется в независимых режимах путем воздействия на расход (Qft) теплонесущей текучей среды (FT).

Для простоты рассмотрим устройство с двумя секциями (SEC1 и SEC2), которые имеют одинаковые конфигурацию и параметры и параллельно погружены в среду отходящих газов.

Чередующимся образом одна за другой задаются две рабочие фазы (фаза «А» и фаза «Б»), которые принуждаются к работе одновременно в «оппозиции» в отношении фаз тепловой загрузки и тепловой разгрузки.

В фазе «А» первая секция (SEC1) подвергается постепенному нагреванию (тепловой загрузке) путем уменьшения скорости протекания теплонесущей текучей среды до величины ниже средней равновесной скорости (vft,med<vft,eq,p), а может быть, до нуля (vft,med=0), пока не будет достигнуто частичное или полное расплавление всей массы теплопередающего материала и, возможно, последующее сверхнагревание («фазовый сверхпереход», о котором говорилось выше). В то же самое время вторая секция (SEC2) подвергается постепенному охлаждению (тепловой разгрузке) путем повышения скорости теплонесущей текучей среды до величины выше средней равновесной скорости (vft,med>Vft,eq,p), до тех пор пока не будет достигнуто частичное или полное затвердевание теплопередающего материала и, возможно, последующее охлаждение всей массы теплопередающего материала в твердом агрегатном состоянии.

В фазе «Б», когда фаза «А» завершена, величины расхода и скорости теплонесущей текучей среды в этих двух секциях меняются местами, в результате чего меняются на обратные знаки тепловых балансов относительно предшествующей фазы, пока не определится противоположное поведение, так что первая секция (SEC1), которая в предшествующей фазе находилась в состоянии тепловой загрузки, переходит в фазу тепловой разгрузки, а вторая секция (SEC2), которая в предшествующей фазе находилась в состоянии тепловой разгрузки, переходит в фазу тепловой загрузки.

Длительность пребывания каждой секции в состояниях тепловой загрузки и тепловой разгрузки зависит от величин расхода теплонесущей текучей среды и общей теплоемкости материалов, изменяющих свое агрегатное состояние (определяется типом и количеством каждого материала, изменяющего свое агрегатное состояние).

Фундаментальный признак предлагаемого изобретения состоит в том, что два тепловых потока, извлекаемых двумя секциями, проводятся параллельно на внешнее устройство-потребитель и поэтому складываются между собой при его питании.

Устройство, содержащее две секции, питает теплом внешнее устройство-потребитель в фазе «А» суммой первого теплового потока (Ф1a), извлекаемого первой секцией (SEC1), и второго теплового потока (Ф2а) извлекаемого второй секцией (SEC2), которые, соответственно, по величине больше и меньше, чем среднее значение теплового потока (Фmed,р). В фазе «Б» эти два потока по своим величинам меняются местами при неизменности величины их суммы (Фtot).

Поэтому одной из особенностей устройства, содержащего две секции, является то, что оно может работать с обеспечением свойства коммутативности по отношению к внешнему устройству-потребителю. Обеспечивается возможность варьирования величины потоков тепловой мощности, извлекаемых двумя секциями путем порождения разных теплофизических состояний без изменения потока общей тепловой мощности, который питает внешнее устройство-потребитель.

При чередовании фаз тепловой загрузки и тепловой разгрузки в циклах разного типа при наличии отходящих газов, имеющих постоянные, переменные, или прерывистые параметры, предлагаемое устройство обеспечивает подачу извлекаемого теплового потока с почти постоянной мощностью и температурой, что создает благоприятный и оптимальный режим работы внешнего устройства-потребителя (турбины, теплообменники и т.д.).

Энергетический поток с почти постоянными значениями мощности и температуры обеспечивает решение проблемы технической и экономической неэффективности известных устройств.

Кроме того, такое техническое решение во всяком случае обеспечивает управляемость устройства при изменяющихся мощностях, если это отвечает условиям работы устройства-потребителя.

В более общем случае секции могут иметь различающиеся характеристики в отношении размеров, типа и количества теплопередающего материала и т.д., или могут быть соединены по последовательной, а не по параллельной схеме, или же по смешанной схеме без изменения логики работы.

Устройство может быть оборудовано тремя секциями, при этом его третья секция может использоваться для улучшения общих характеристик управляемости. Первые две его секции работают так, как описано выше, в то время как третья секция служит в качестве интегрирующего звена для точной настройки тепловых мощностей, извлекаемых из отходящих газов и посылаемых на внешнее устройство-потребитель, а также для определения продолжительности тепловой разгрузки и тепловой загрузки остальных двух секций с обеспечением большей гибкости регулирования.

Если устройство содержит четыре секции, то две из них могут работать на тепловую загрузку, а две - на тепловую разгрузку. Сказанное выше по аналогии применимо и к случаям, когда устройство имеет больше четырех секций.

В случае прерывистых и периодических рабочих циклов, например, когда тепловая мощность отходящих газов концентрируется в ограниченном временном промежутке, или в случае рабочих циклов, при которых отходящие газы имеют существенно варьирующие значения температуры и тепловой мощности, представляется обеспечивающим преимущество такое решение, при котором используется устройство с несколькими секциями, при этом фаза тепловой загрузки имеет место одновременно для всех секций, когда отходящие газы находятся в той фазе рабочего процесса, при которой они имеют высокую температуру и большую тепловую мощность, а фаза тепловой разгрузки имеет место в более поздний период времени, чтобы охватить весь периодический цикл, или чтобы управляться с более низкими температурами и меньшими тепловыми мощностями отходящих газов, а также чтобы получать непрерывную извлекаемую тепловую мощность, которая более ограничена по величине, но распределена во времени.

Те же цели, о которых сказано выше, могут быть достигнуты с помощью единственной секции, но при этом не обеспечивается та же надежность работы и гибкость регулирования в отношении извлечения тепловой мощности с желаемыми характеристиками.

Количество секций, две или больше двух, зависит от параметров, связанных с уровнем вариабельности или прерывистости в спектре температур и величины тепловой мощности отходящих газов, от массивности как в технологическом, так и в конструктивном отношении, и наконец, от условий поглощения тепловой мощности новым устройством-потребителем, устройством-потребителем, или устройством-потребителем, существовавшим ранее.

Согласно одному из решений, применимых к вариантам осуществления предлагаемого устройства, рассмотренным выше, предусматривается использование второго материала, изменяющего свое агрегатное состояние, который отличается от первого материала, изменяющего свое агрегатное состояние, и может быть назван «материалом-помощником» (PCMh). Этот материал-помощник погружен в первый теплопередающий материал (PCMd) и отделен от него разделительной поверхностью, которая служит не только вместилищем, но также и теплообменником и известна как внутренний теплообменник SI.

Материал-помощник (PCMh) в целом характеризуется температурой фазового перехода, более низкой, чем у теплопередающего материала (PCMd), большим значением скрытой теплоты фазового перехода, «низкой» плотностью и «ограниченной» стоимостью единицы массы. Материал-помощник (PCMh) вносит свой вклад в общую теплоемкость устройства и сокращает его вес и стоимость.

В целом материал-помощник характеризуется также низкой теплопроводностью как в твердом, так и в жидком состоянии (в качестве материала-помощника могут использоваться, например, расплавленные соли, используемые в промышленности, такие как NaNO3-KNO3 или KCl-MgCl2 и другие).

Низкая теплопроводность материала-помощника (PCMh) ограничивает теплообмен с теплопередающим материалом, результатом чего является низкое рассеяние тепла. Чтобы компенсировать ограниченную теплопередачу (U) и получить значительные тепловые потоки между теплопередающим материалом, изменяющим свое агрегатное состояние и материалом-помощником с изменяемым агрегатным состоянием, используются внутренние теплообменники (SI), имеющими большую площадь теплообмена относительно соответствующих контейнеров/теплообменников (SI/CS≥1). Низкое рассеяние тепла может быть компенсировано уменьшением размеров материала-помощника по толщине.

В некоторых конкретных вариантах осуществления предлагаемого изобретения обеспечивается возможность подбора такого теплопередающего материала (например, олово), температура фазового перехода которого ниже, чем температура фазового перехода материала-помощника (например, расплавленные соли). Конструкция предлагаемого устройства и способ управления, однако, при этом не изменяются.

Чтобы определить фазовый переход материала-помощника, необходимо управлять отдельными секциями устройства, создавая в теплопередающем материале температуры, величина которых находится в окрестности температуры фазового перехода материала-помощника.

В случае, когда средняя температура отходящих газов превышает 600°С, так что пиковые значения превышают 700°С, в качестве первого теплопередающего материала может быть использован алюминий (чистый) или его сплавы (например, марки 5075 MG), состояние затвердевания-плавления которого находится в диапазоне между 520°С и 660°С, а в качестве материала-помощника могут быть использованы расплавленные соли с максимальными рабочими температурами около 590°С, и температурами плавления в окрестности 260°С. При максимальных значениях температуры плавления алюминиевого сплава, превышающих 590°С, могут порождаться температуры стенки внутреннего теплообменника (SI), которые неприемлемы технологически, например, по причине появления коррозии, или же могут возникать термомеханические напряжения, и т.д.

В этом случае, если расположить между алюминием и материалом-помощником другой теплопередающий материал с соответствующими разделительными поверхностями и поверхностями теплообмена, например, свинец, температура плавления которого составляет 370°С, то можно обеспечить управление устройством без расплавленных солей, достигающих температуры свыше 590°С. Температура свинца измеряется с помощью термопары, и в зависимости от нее осуществляется регулирование величины извлекаемой мощности экстракционного теплообменника (SE) с недопущением превышения максимально выдерживаемого материалом-помощником температуры перегретого расплавленного свинца.

Вариантами осуществления предлагаемого устройства, которые описаны выше, предусматривается, что внешний теплообменник (SE) находится в контакте с материалом-помощником или вторым теплопередающим материалом.

Упомянутые материалы, изменяющие свое агрегатное состояние, как теплопередающий материал, так и материал-помощник, выбираются таким образом, чтобы они не создавали технологических проблем при максимальных температурах отходящих газов (не превышается температура кипения, не имеют места коррозия, износ и т.д.).

При выборе размеров теплообменников необходимо определить минимальную скорость теплонесущей текучей среды. В случае использования в качестве теплонесущей текучей среды газов (воздух, углекислый газ (СО2), пар и т.д.) эта минимальная скорость может быть даже нулевой, в то время как в случае использования в качестве теплонесущей текучей среды жидкостей (горячая или перегретая вода, диатермическое масло, расплавленные соли, расплавленные металлы, такие как натрий, свинец, или другие легкоплавкие металлы или сплавы металлов, такие как эвтектические сплавы свинца и олова, свинца и висмута, олова и висмута и т.д.), необходимо принимать в расчет температуру плавления жидкостей, используемых при разных давлениях и в критических условиях работы; в случае использования в качестве теплонесущей текучей среды расплавленных солей, расплавленных металлов или расплавленных сплавов металлов необходимо не допускать температур, при которых возможно образование коррозии и возникновение других проблем; в случае использования в качестве теплонесущей текучей среды диатермических масел могут возникнуть проблемы с безопасностью и с ограничением максимальной температуры. В случае использования в качестве теплонесущей текучей среды перегретой воды, чтобы не допустить мастного испарения и критических условий работы, необходимо определять минимальные рабочие скорости при разных давлениях.

Поэтому здесь описываются рабочие характеристики предлагаемого изобретения в разных вариантах, работа разных элементов и главных технологических элементов, которыми руководствуются при выборе материалов и конструктивного решения устройства.

Элементы, составляющие каждую секцию (SECi), в наиболее выраженной конфигурации - это теплообменник (CS), в который загружен первый теплопередающий материал (PCMd,1); возможно, другие теплопередающие материалы (PCMd,2) с соответствующими внутренними теплообменниками (SI), возможно, материалы-помощники (PCMh) с соответствующими внутренними теплообменниками (SI), экстракционный теплообменник (SE) с соответствующими приточными и рециркуляционными трубами, соединенными с секционной распределительной сетью (Dsec), и выполненным с возможностью варьирования расхода насосом или вентилятором (POvr или VEvr). Устройство согласно предлагаемому изобретению (ТЕТ) содержит комбинацию разных секций (SECn), которые параллельно посредством приточной сети (Dapp) присоединены к внешнему устройству-потребителю (UE); при этом по упомянутым теплообменникам и распределительным сетям протекает общая теплонесущая текучая среда (FT).

Элементы, через которые протекают тепловые потоки, - это теплообменник (CS), внутренние теплообменники (SI) и экстракционный теплообменник (SE); элементы, которые накапливают и (или) отдают тепловую энергию, - это теплопередающие материалы (PCMd) и материалы-помощники (PCMh); элемент, извлекающий тепловой поток, - это теплонесущая текучая среда (FT).

Регулирование работы каждой отдельной секции осуществляется с помощью соответствующего насоса (POvr) или вентилятора (VEvr); управление устройством (ТЕТ) является функцией взаимодополняющего и комбинированного управления насосами или вентиляторами всех секций. Отходящие газы отдают всю тепловую энергию, которая в конечном счете поступает на внешнее устройство-потребитель (UE), будучи модулированной по тепловой мощности и с временной задержкой относительно времени ее извлечения.

Кроме того, устройство обеспечивает регулирование температуры отходящих газов различного спектра.

Проводя аналогию с электричеством, можно сказать, что предлагаемое устройство (ТЕТ) работает как выпрямитель, на выходе которого установлен конденсатор, при этом в данном случае «конденсатор» - это материал, изменяющий свое агрегатное состояние с его скрытой теплотой фазового перехода. Поэтому устройство может быть названо «тепловым выпрямителем» или «тепловым насосом с термическими поршнями», где термин «насос» относится к переносу тепловых потоков, а «термические поршни» - это чередующееся перемещение фронтов плавления в отдельных секциях.

Далее будут приведены формулы для вычисления рабочих характеристик предлагаемого устройства.

Главной функцией предлагаемого изобретения является извлечение тепловой энергии (Fnes), что выражается отношением среднего значения извлекаемой тепловой мощности (Фog,med) к среднему значению тепловой мощности, обеспечиваемой горячими отходящими газами (); при прочих равных условиях чем больше разница средних температур отходящих газов и температура плавления первого теплопередающего материала (PCMd,1), тем больше мощность извлекаемой тепловой энергии, в обратном случае характеристики, основанные на втором принципе термодинамики, хуже.

Еще одна функция предлагаемого изобретения состоит в модерирующем действии (Fnmo) отходящих газов, которое всегда присутствует в вытекающих потоках с изменяемой температурой, и под которым понимается возможность уменьшения максимальной температуры (tog,max), повышения минимальной температуры (tog,min), уменьшение разницы между максимальной и минимальной температурами (Δtog), уменьшение дисперсии (VARt) и стандартного (среднеквадратичного) отклонения (DSt) температур и тепловых потоков (VARФ, DSФ).

Эффективность этого модерирующего действия выражается следующей формулой: Efmo=1-(VARt,out/VARt,in) ≤1.

На фиг. 1 схематично показано устройство 1 и проиллюстрированы его функции. Устройство 1 обеспечивает передачу тепловых потоков от отходящих газов 2, с которыми находится в контакте или в которые погружено внешнее устройство-потребитель 3, чтобы использовать их для производства электрической энергии или тепловой энергии, или той и другой. Кроме того, тепловые потоки, извлекаемые при теплообмене с отходящими газами 2, вызывают уменьшение дисперсии температур и тепловых мощностей в самих отходящих газах 2 за устройством 1. Уменьшение дисперсии температур в отходящих газах 2 обеспечивается за счет извлечения тепловых потоков из горячих отходящих газов 2, когда их температуры выше, чем температура теплопередающего материала 7, и передача им тепловых потоков в обратном случае. Устройство 1 содержит две или большее количество секций 4, при этом каждая из этих секций 4 содержит один или большее количество теплообменных модулей 5.

На фиг. 2 схематично показано строение и проиллюстрирована работа каждого из теплообменных модулей 5. Каждый теплообменный модуль 5 содержит теплообменник 6, в котором находится теплопередающий материал 7, обладающий высокой температуропроводностью и работающий по существу в условиях фазового перехода между твердым и жидким агрегатными состояниями. В контакте с теплопередающим материалом 7 установлен экстракционный теплообменник 8, снабженный соответствующими приточными и рециркуляционными трубами 9. Через упомянутый экстракционный теплообменник 8 и по упомянутым трубам 9 протекает теплонесущая текучая среда 10, газообразная или жидкая. С помощью теплообменника 6 осуществляется обмен тепловыми потоками с отходящими газами 2 на входе и на выходе, при этом имеют место процессы нагревания и охлаждения, которые передаются теплопередающему материалу 7. Тепловые потоки, извлекаемые из отходящих газов 2 и передаваемые теплопередающему материалу 7, в общем превалируют над тепловыми потоками, которые передаются отходящим газам 2, поскольку средняя температура отходящих газов 2 выше, чем температура фазового перехода теплопередающего материала 7. Возможно (но не является обязательным) такое решение, при котором теплообменный модуль 5 интегрирован с еще одним материалом, изменяющим свое агрегатное состояние, известным как материал-помощник 11, который погружен в первый материал, изменяющий свое агрегатное состояние 7 и отделен от него разделительной поверхностью, называемой внутренним теплообменником 12. Температура фазового перехода второго материала, т.е. материала-помощника 11, в общем ниже, чем температура фазового перехода теплопередающего материала 7. Через материал-помощник 11 осуществляется обмен энергетическими потоками с теплопередающим материалом 7 на входе и выходе, в результате чего вносится вклад в общую латентную теплоту теплообменного модуля 5, так что расходы и масса ниже, чем в случае теплопередающего материала 7. Теплообменный модуль 5 является аккумулятором тепловой энергии, который используется для извлечения тепловой энергии, так что управление тепловыми потоками обеспечивается с временной задержкой относительно тепловых потоков, отдаваемых отходящими газами 2.

На фиг. 3 схематично показано строение и проиллюстрирована работа каждой секции 4 устройства 1. Генерирующая секция 4 содержит по меньшей мере один теплообменный модуль 5, в общем случае совокупность таковых (проиллюстрирован на фиг. 2). Генерирующая секция 4 характеризуется единой распределительной сетью 13, которая соединяет все приточные и рециркуляционные трубы 9 всех теплообменных модулей 5, относящихся к секции 4, а также выполненным с возможностью варьирования расхода насосом 14, если теплонесущая текучая среда 10 является жидкостью, или выполненным с возможностью варьирования расхода вентилятором 15, если теплонесущая текучая среда 10 является газом. Тип соединений между приточными и рециркуляционными трубами 9 с одной стороны и насосом 14 или вентилятором 15 с другой стороны может быть как последовательным, так и параллельным или смешанным. Для варьирования расхода теплонесущей текучей среды 10 через насос 14 или вентилятор 15 чередующимся образом может быть использован смесительный или диверторный клапан. Путем варьирования расхода теплонесущей текучей среды 10 обеспечивается возможность установки теплофизического состояния первого теплопередающего материала 7 и второго материала, т.е. материала-помощника 11.

На фиг. 4 показана схема питания устройства 1 согласно предлагаемому изобретению и проиллюстрирован способ его работы, при этом устройство 1 содержит две или три секции 4 (одна из них изображена на фиг. 3). Устройство 1 характеризуется параллельным соединением 16 приточных труб 13 и рециркуляционных труб 9, отходящих от отдельных секций 4 и от приточно-рециркуляционной трубы 17 с внешним устройством-потребителем 3. Способ согласно предлагаемому изобретению обеспечивает возможность независимого управления каждой из секций 4, которое может быть, например, дифференцированным или общим для некоторых или всех секций 4 в отношении тепловой загрузки или тепловой разгрузки, извлечение энергетических потоков путем воздействия на величину расхода через насосы 14 или вентиляторы 15. Энергетические потоки, извлекаемые каждой секцией 4, передаются параллельно 16 от питающей схемы 17 и объединяются вместе для питания внешнего устройства-потребителя 3. Устройство 1 обеспечивает возможность взаимодополняющего управления энергетическими потоками, извлекаемыми каждой секцией 4, задавая разные теплофизические состояния в теплопередающем материале 7 и, возможно, в материале-помощнике 11. При одинаковых характеристиках горячих отходящих газов 2 и той же конструкции устройства 1 чем больше разность между средней температурой отходящих газов 2 и температурой плавления теплопередающего материала 7, тем больше экстракционное действие и тем меньше модерирующее действие, и наоборот, чем больше температура плавления приближается к средней температуре отходящих газов 2, тем меньше экстракционное действие и тем больше модерирующее действие.

На фиг. 5 схематично проиллюстрировано, в качестве примера, устройство 1, содержащее две секции 4, которые расположены параллельно относительно потока отходящих газов 2, при этом условия теплообмена с отходящими газами 2 остаются одинаковыми.

На фиг. 6 схематично изображено, в качестве примера, устройство 1, содержащее две секции 4, которые расположены последовательно, при этом термодинамические состояния отходящих газов 2 различны, следовательно, различаются и условия теплообмена. В качестве еще одного варианта могут использоваться различающиеся теплопередающие материалы 7; в частности, в отношении средней температуре отходящих газов 2, выходящих из первой секции, применен теплопередающий материал 7 с более низкой температурой фазового перехода, так что обеспечивается регенерация других порций тепловой энергии.

На фиг. 6 схематично проиллюстрирован, в качестве примера, способ работы устройства 1, имеющего две секции 4: первая секция (SEC1) и вторая секция (SEC2). Эти первая и вторая секции для упрощения описания по отношению к потоку отходящих газов 2 расположены параллельно, так что в них последовательно друг за другом чередуются две фазы, называемые фазой «А» и фазой «Б». В фазе «А» в первой секции (SEC1) при уменьшении (возможно, даже до нуля) расхода теплонесущей текучей среды 10 обеспечивается извлечение энергетического потока, меньшего, чем энергетический поток, отдаваемый отходящими газами 2, или даже равного нулю, так что обеспечивается положительный тепловой баланс (ΔФ>0) в теплопередающем материале 7, в результате чего имеет место постепенное плавление последнего. Эта фаза называется «фазой тепловой загрузки». В то же самое время вторая секция (SEC2) ведет себя противоположным образом: извлекаемый из теплопередающего материала 7 тепловой поток превышает тот тепловой поток, который отдают отходящие газы 2, обеспечивая постепенное затвердевание (ΔФ<0) теплопередающего материала 7, и эта фаза называется «фазой тепловой разгрузки». Теплонесущие текучие среды 10 двух распределительных сетей 13 двух секций 4 питают внешнее устройство-потребитель 3 параллельно 16. В фазе «Б» величины тепловых потоков, относящихся к двум секциям 4, инвертируются работой насосов 17 (или вентиляторов 15), обеспечивая противофазную и взаимодополняющую работу секций 4. При таком решении обеспечивается возможность чередования во времени процессов плавления и затвердевания теплопередающего материала 7 при удержании его температуры на постоянном уровне (цикл полного или частичного фазового перехода) или в заданном диапазоне (цикл с фазовым сверхпереходом). Принцип взаимодополняемости весьма полезен в конструировании и регулировании работы теплообменников, предназначенных для получения в целом постоянного или, во всяком случае, управляемого потока тепловой мощности.

На фиг. 8 схематично показано устройство 1 согласно предлагаемому изобретению, содержащее три секции 4, из которых две секции (SEC1 и SEC2) работают в противофазе, как в примере, изображенном на фиг. 7, а третья секция (SEC3) обеспечивает резерв тепловой энергии, который позволяет модулировать извлечение дополнительного потока тепловой энергии, оптимального для внешнего устройства-потребителя. Две секции 4 (SEC1 и SEC2) работают в противофазе, осуществляя соответствующие циклы тепловой загрузки-разгрузки с согласованным перемещением соответствующих фронтов плавления и затвердевания, в то время как в третьей секции (SEC3) фронт плавления-затвердевания перемещается в одном или другом направлении в зависимости от величины извлекаемой мощности (точная настройка).

На фиг. 9 схематично в качестве примера проиллюстрирован процесс управления энергетическими потоками применительно к устройству 1, содержащему три идентичные секции 4 (SEC1 SEC2 и SEC3), расположенные параллельно относительно отходящих газов 2, поток которых является прерывистым. Например, при производстве стали с использованием конвертеров Линца-Донавитца (Linz-Donawitz) имеет место периодический и прерывистый процесс, в котором продолжительность фазы, связанной с образованием отходящих газов 2, ограничена приблизительно 20 минутами, в то время как фаза, в течение которой отходящие газы 2 не образуются, длится приблизительно 40 минут. В первой секции (SEC1) можно предположить состояние равновесия между фазами тепловой загрузки и тепловой разгрузки. Что касается остальных двух секций (SEC2 и SEC3), то при наличии отходящих газов 2 в них происходит тепловая загрузка, а затем в течение оставшихся 40 минут имеет место тепловая разгрузка, при этом первая секция (SEC1) не работает. При таком решении тепловая разгрузка трех секций распределяется в промежутке времени длительностью целый час, так что обеспечивается в целом постоянный извлекаемый тепловой поток, отправляемый на внешнее устройство-потребитель. В случае жидкого теплопередающего материала 7 из соображений недопущения технологических проблем представляется обеспечивающим преимущество такое решение, при котором поддерживается минимальная величина потока текучей среды 10.

На фиг. 10 показана кремационная установка, в которой может осуществляться циклический и прерывистый процесс продолжительностью 60-120 минут, в то время как перерыв может составлять дни и недели. В этой кремационной установке осуществляется процесс с экзотермическими фазами и фазами, в которых необходимо интегрировать тепловую мощность приблизительно 40 м3 (объем указан при стандартных условиях температуры и давления) кремационного метана; тепловая мощность пламени приблизительно 1 МВт. На фиг. 11 показано введение нового устройства 1 (ТЕТ) после посткремационной камеры и до рассеивателя тепла в направлении прохождения отходящих газов 2.

На фиг. 11 представлена блок-схема кремационной установки, оснащенной новым устройством 1 для предварительного нагревания до высокой температуры воздуха, подаваемого для горения.

В этом случае цепь является открытой, и поэтому отсутствуют рециркуляционные трубы или каналы. Устройство 1 используется для предварительного нагревания воздуха, который используется в качестве теплонесущей текучей среды 10, от температуры 20°С (10а) до температуры приблизительно 400°С (10b).

В устройстве 1 с его секциями 4 и соответствующими теплообменными модулями 5 в качестве теплопередающего материала 7 (материала, изменяющего свое агрегатное состояние) используется алюминий, теплофизические характеристики которого известны. Устройство 1 передает тепловые потоки от отходящих газов 2, температура которых не ниже, чем 850°С (обычно приблизительно 900°С), и расход которых составляет приблизительно 1000 м3/час (объем указан при стандартных условиях температуры и давления), потоку теплонесущей текучей среды 10, в качестве которой используется воздух, который подается в устройство с помощью вентиляторов 15 при температуре 20°С (10а); подаваемый для горения воздух с общим расходом приблизительно 500 м3/час (объем указан при стандартных условиях температуры и давления) нагревается до температуры приблизительно 400°С (10b) и может быть использован тремя способами: введение в вытяжную трубу (10с) для перегрева газообразных выбросов и устранения «шлейфа» из пара с одновременным уменьшением тепловой мощности, которая должна рассеиваться в последующем теплообменнике; регенерация для внутреннего использования (10d) (например, для нагревания смежных помещений); повторное введение в процесс (10е) в разных секциях установки, отличных от экстракционной секции, для замещения первичного и вторичного воздуха при температуре. Воздух при температуре 400°С вводится под деревянный купол (10e1) (температура самовозгорания меньше 300°С) с целью ускорения горения в донной части, так что обеспечивается сокращение кремационного цикла. В альтернативном варианте предварительно нагретый воздух может вводиться в камеру сгорания и посткремационную камеру (10e1, 10е2 и 10е3) для сокращения потребления метана в горелках в неэкзотермических фазах процесса приблизительно на 20%, в частности, на стадиях предварительного нагревания в соответствии с ежедневным и еженедельным запуском и во время кальцинации костей.

На фиг. 12 схематично показано в плане устройство 1, состоящее из двух секций 4а и 4b, которые погружены в среду отходящих газов 2; каждая из секций 4 содержит восемь теплообменных модулей 5. Имеется два выполненных с возможностью варьирования расхода вентилятора 15, которые относятся к двум секциям 4, приточные и рециркуляционные каналы 13, в качестве теплонесущей текучей среды используется окружающий воздух, который на входе 10а имеет температуру 20°С, а на выходе 10b - температуру 400°С с помощью питающих каналов 13; воздух, поступающий от двух секций, проходит параллельно 16 для проведения по каналу 17 к внешнему устройству-потребителю 3. Теплонесущая текучая среда состоит из воздуха 10 с общим расходом приблизительно 500 м3/час (объем указан при стандартных условиях температуры и давления). Скорость воздуха, при которой не изменяется теплофизическое состояние отдельных секций, составляет приблизительно 8 м/с (равновесная скорость).

Как уже говорилось ранее, есть две фазы (фаза «А» и фаза «Б»). В фазе «А» скорость воздуха, вводимого в первую секцию 4, имеет величину больше 14 м/с и обеспечивает постепенное затвердевание (фаза тепловой разгрузки) теплопередающего материала 7 (алюминий); во второй секции 4 скорость этого воздуха меньше 4 м/с, и при такой скорости обеспечивается постепенное плавление (фаза тепловой загрузки) теплопередающего материала 7. Путем чередования величины скорости воздуха в двух секциях 4 обеспечивается возможность поддержания термодинамических условий теплонесущей текучей среды 10 в целом при практически постоянных значениях параметров (температура 400°С, расход 500 м3/час (объем указан при стандартных условиях температуры и давления)), а также удерживается резерв энергии при постоянной температуре (алюминий находится в состоянии фазового перехода). Для алюминия установлена максимальная температура 700°С, что приблизительно на 70°С превышает температуру плавления, и минимальная температура 500°С, то есть, на 130°С ниже температуры затвердевания алюминия. Отходящие газы 2, поступающие в устройство 1, имеют температуру 900°С (2а), а отходящие газы 2, выходящие из устройства 1, имеют температуру 720°С (2b). Тепловая мощность, отводимая от отходящих газов 2 и отдаваемая предназначенному для горения воздуху 10, составляет 73 кВт. Масса алюминия, используемого в устройстве 1, составляет приблизительно 224 кг, и он занимает объем 0,083 м3, который поделен между двумя секциями 4 и всеми шестнадцатью теплообменными модулями 5. Каждая секция 4 характеризуется фазами тепловой загрузки и тепловой разгрузки длительностью 30 минут с энергией теплообмена 131,860 кДж (она варьирует в зависимости от скорости теплонесущей текучей среды 10). Общая площадь внешнего кожуха составляет 6,70 м2.

На фиг. 13 изображена конструкция, характеризующая каждый теплообменный модуль 5, погруженный в среду отходящих газов 2 и содержащий металлический цилиндр с наружным диаметром 100 мм, с коммерческой толщиной, например, 6 мм, который составляет теплообменник 6; полезная высота теплообмена в случае использования в качестве теплопередающего материала 7 алюминия составляет 1 м, площадь поверхности наружного кожуха теплообменника 6 составляет 0,314 м2. В среду алюминия, внутри теплообменника 6, погружены два канала, в данном случае прямоугольного сечения, которые образуют экстракционный теплообменник 8, например, с толщиной 2 мм.

Согласно одному из предпочтительных вариантов осуществления предлагаемого изобретения, экстракционный теплообменник 8 может быть образован, например, четырьмя каналами круглого сечения с диаметром приблизительно 30 мм.

Упомянутые каналы простираются за пределы теплообменного модуля 5 и образуют приточные и рециркуляционные трубы 9. Внутри этих каналов с переменной скоростью от 0 до 14 м/с протекает воздух 10. База трубы изолирована с помощью изоляционного диска 18 известного типа, назначение

которого состоит в том, чтобы предотвратить в зародыше местное плавление, обусловленное «термическими мостиками». В верхней части упомянутого цилиндра оставлен свободный объем 19, создающий пространство для расширения алюминия, а также «зазор» для целей безопасности; в этой верхней части образован вакуум, или же, в альтернативном варианте, она заполнена инертным газом 20, например, углекислым газом (СО2), начальное давление которого немного выше атмосферного.

На фиг. 14 представлен график изменения (понижения) температуры алюминия в отсутствие отходящих газов. Это понижение температуры известно также как «ньютоново охлаждение». Кремационная печь обычно работает в прерывистом режиме, будучи задействованной в течение 8-12 часов в день и простаивая в выходные дни, в субботу и воскресенье, или только в воскресенье (шестидневная рабочая неделя). Ночная остановка длится 12 часов, воскресная - 36 часов, а самая длительная остановка - в субботу и воскресенье - составляет 60 часов. В качестве начальной взято самое неблагоприятное - в случае алюминия в качестве теплопередающего материала - значение температуры - 630°С, при которой алюминий находится в твердом состоянии. Через 12 часов температура алюминия более 550°С; через 36 часов от начала его температура опускается до 490°С, а через 60 часов температура алюминия все еще выше 400°С (намного выше, чем температура самовозгорания дерева). Во всех трех случаях для предварительного подогрева предназначенного для горения воздуха 10b для ускорения запуска и уменьшения потребления метана можно использовать устройство 1. Согласно одному из вариантов предусматривается, что в конце рабочего периода алюминий находится в расплавленном состоянии, так что процесс охлаждения оказывается намного менее критичным, чем тот, который проиллюстрирован на фиг. 14.

На фиг. 15 схематично проиллюстрирован энергетический баланс процесса производства стали с использованием обычной электродуговой плавильной печи 21, при этом потенциальная регенерация тепла превышает 15%.

На фиг. 16 графически представлены температурные характеристики отходящих газов 2 в соответствии с входом во вмещающую камеру 22 электродуговой плавильной печи 21, имеющей средневысокий производственный потенциал. Развитие показано в схематичном виде, средняя температура составляет приблизительно 800°С с пиковым значением более 1200°С; перед устройством дисперсия температуры составляет 209,338, в то время как стандартное отклонение составляет 457,5; за устройством дисперсия составляет 43,319 при стандартном отклонении 208. Максимальная температура равна 867°С, а минимальная - 412°С. Это модерирующее действие облегчает регенерацию тепла за устройством.

На фиг. 17 схематично показано введение устройства 1 во вмещающую камеру 22.

На фиг. 18 схематично показан план расположения теплообменных модулей 5 внутри вмещающей камеры 22; отходящие газы 2 проходят по сечению 5 м × 5 м. Эти модули отстоят друг от друга на расстояние 0,1 м, а их диаметр составляет 10 дюймов (0,254 м). Если в качестве теплонесущей текучей среды используется углекислый газ (СО2), то для каждой секции 4 теплообменные модули 5 используются в количестве 100, так что общее их количество - 200. Если в качестве теплонесущей текучей среды используются расплавленные соли NaNO3-KNO3 или KCI-MgCl2 и другие), то для каждой секции 4 теплообменные модули 5 используются в количестве 70, так что общее их количество - 140.

На фиг. 19 в качестве примера схематично показаны конструктивные параметры теплообменного модуля 5, в котором в качестве теплонесущей текучей среды используется углекислый газ (СО2) при давлении 5 бар (500 кПа), при этом диаметр труб экстракционного теплообменника 8 составляет 3 дюйма (7,62 см), толщина их стенок составляет 4 мм. Максимальная скорость перемещения углекислого газа (СО2) составляет 11,3 м/с, температурана входе 10а равна 300°С, температура на выходе 10b равна 500°С. При таком решении нагрузочные потери в цепи секции относительно высоки.

На фиг. 20 в качестве примера схематично показаны конструктивные признаки теплообменного модуля 5, в котором в качестве теплонесущей текучей среды используются расплавленные соли, используемые в промышленности, при этом диаметр труб экстракционного теплообменника 8 составляет 1 дюйм (2,54 см), толщина их стенок составляет 3 мм. Максимальная скорость перемещения расплавленных солей составляет 0,5 м/с, температура на входе 10а равна 350°С, температура на выходе 10b равна 450°С.

На фиг. 21 схематично показано параллельное соединение отдельных теплообменных модулей 5 для обоих решений: (1) когда в качестве теплонесущей текучей среды используется углекислый газ (СО2) и (2) когда в качестве теплонесущей текучей среды используются расплавленные промышленные соли.

На фиг. 22 схематично изображено устройство 1 в комбинации с аккумуляционным резервуаром, в котором содержатся расплавленные соли, используемые в качестве вспомогательного нагревателя. Это решение очень близко к тому, которое используется в термодинамической солнечной электростанции.