Область техники, к которой относится изобретение

Способ относится к области исследования материалов и изделий, а именно к созданию расчетно-экспериментальных способов определения фильтрующих свойств пористых сред, получаемых методом порошковой металлургии. В способе проводится оценка структурных характеристик и последующий расчет критерия фильтрации пористых материалов.

Уровень техники

Показателем фильтрующих свойств пористых сред является критерий фильтрации, при помощи которого производится общая оценка защитных и эксплуатационных свойств фильтрующих материалов (ФМ).

Существующие теоретические положения о фильтрации аэрозолей разработаны, главным образом, для волокнистых фильтрующих материалов и не могут быть, в целом, использованы по отношению к пористым в силу существенных отличий в характере движения аэрозольных частиц между волокнами фильтрующего материала и в каналах пористой фильтрующей среды.

В настоящее время определение фильтрующих свойств пористых ФМ, как правило, осуществляется на этапе формирования пористой фильтрующей среды при помощи многочисленных и трудоемких экспериментальных методов. Это указывает на целесообразность применения для этих целей менее трудозатратных расчетных методов с использованием современных теоретических представлений о фильтрации аэрозолей пористой фильтрующей средой, позволяющих определять ее характеристики с достаточной достоверностью.

Изобретение относится к области исследования материалов и изделий с помощью технических средств, а именно к созданию расчетно-экспериментальных способов определения фильтрующих свойств пористого фильтрующего материала.

Задачей настоящего изобретения является повышение достоверности определения структурных характеристик пористой среды, значительное снижение материальных затрат и осуществление прогнозной оценки фильтрующих свойств средств очистки воздуха от аэрозолей, содержащих опасные примеси на этапе разработки и создания пористого фильтрующего материала.

Поставленная задача достигается тем, что в способе определения фильтрующих свойств пористых сред, получаемых методом порошковой металлургии, на основе экспериментальных данных о пористой структуре ФМ производится оценка его защитных и эксплуатационных свойств по величине критерия фильтрации, которые прогнозируются для различных значений скоростей движения воздуха, размеров частиц аэрозоля, в зависимости от экспериментально полученных значений радиуса пор, коэффициента пористости, извилистости пор и толщины фильтрующего слоя пористой среды.

Критерий фильтрации определяется по соотношению коэффициента проскока и сопротивления в стандартных условиях испытания, выражаемому формулой:

где χ - критерий фильтрации ФМ, Па-1;

K - коэффициент проскока (проницаемость) ФМ, безразмерная величина;

ΔP0 - стандартное сопротивление ФМ потоку воздуха, Па.

Коэффициент проскока ФМ и его сопротивление воздушному потоку определяются структурными характеристиками пористой среды, основными из которых являются средний радиус пор ФМ, пористость и коэффициент извилистости пор, а также толщина фильтрующего слоя.

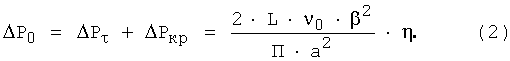

Стандартное сопротивление ΔР0 постоянному потоку фильтруемого воздуха определяется переносом импульса потока воздуха на стенки пор ФМ. При этом фильтруемый воздух теряет импульс не только за счет вязкости, но и за счет движения по криволинейной траектории в порах между спекшихся зерен:

где ΔРτ - стандартное сопротивление постоянному потоку фильтруемого воздуха, обусловленное вязким трением, Па;

ΔРкр - стандартное сопротивление ΔР0 постоянному потоку фильтруемого воздуха, обусловленное криволинейностью движения, Па;

L - толщина фильтрующего слоя, м;

ν0 - скорость потока фильтруемого воздуха, м/с2;

β - коэффициент извилистости пор ФМ, определяется как отношение длины поры ФМ к толщине рассматриваемого образца пористого ФМ, безразмерная величина;

П - коэффициент пористости, определяется как отношение объема пор ко всему объему образца ФМ, безразмерная величина;

а - средний радиус канала поры ФМ, м;

η - вязкость воздуха, Па·с.

Формула (2) позволяет проводить расчеты величины сопротивления пористого ФМ постоянному потоку воздуха ΔР по заданным его структурным характеристикам (радиус поры, пористость, извилистость пор и толщина фильтрующего слоя).

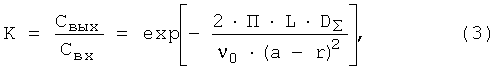

Величина коэффициента проскока K представляет собой отношение счетной концентрации аэрозольных частиц, прошедших пористый фильтрующий материал, к счетной концентрации частиц аэрозоля, поступающих на очистку, и определяется переносом массы на стенки поровых каналов ФМ:

где Свых - счетная концентрация частиц на выходе после пористого ФМ, част./м3;

Свх - счетная концентрация частиц на входе пористого ФМ, част./м3;

DΣ - суммарный коэффициент диффузии, который складывается из коэффициентов диффузии всех рассмотренных механизмов осаждения аэрозольных частиц, м2/с;

r - средний радиус частицы аэрозоля, м.

Рассчитывают суммарный коэффициент диффузии основных механизмов осаждения аэрозольных частиц по формуле:

где КБ - постоянная Больцмана (КБ=1,38·10-23 Дж/К);

T - температура среды, К;

ρч - плотность частицы аэрозоля, кг/м3;

νч - скорость движения частицы аэрозоля по каналу, м/с;

bR - коэффициент пропорциональности между размерами пор и зерен (Rз/a=bR), безразмерная величина.

Формула (3) позволяет рассчитывать коэффициент проскока пористого ФМ по заданным структурным характеристикам пористой фильтрующей среды.

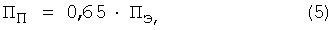

Экспериментальное определение структурных характеристик пористой среды осуществляется путем вытеснения жидкости из пор или вдавливания ртути в поры ФМ. Метод вытеснения жидкости из пор, несмотря на относительную простоту оборудования и методики проведения опытов, малой продолжительности эксперимента, не получил широкого распространения в практике исследований, так как с его помощью регистрируются лишь величины максимальных размеров пор пористого ФМ. При определении структурных характеристик пористой среды методом вдавливания ртути регистрируются не только поры, но и неровности внутренней поверхности ФМ. Данные, полученные с помощью этого метода, на 20-30% превышают значения, полученные методом вытеснения жидкости из пор. Такое различие можно объяснить наличием тупиковых пор в пористой фильтрующей среде, которые практически не участвуют в процессе фильтрации. Поэтому при проведении расчетов необходимо учитывать только сквозные поры с использованием формулы:

где ПП - коэффициент полезной пористости, безразмерная величина;

Пэ - коэффициент пористости, полученный экспериментальным путем методом выдавливания ртути, безразмерная величина.

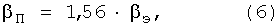

Кроме того, установлено, что реальная извилистость поровых каналов в π/2 раз больше экспериментальной:

где βП - коэффициент реальной извилистости, безразмерная величина;

βэ - коэффициент извилистости, полученный экспериментальным путем методом выдавливания ртути, безразмерная величина

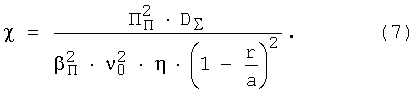

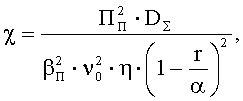

Таким образом, используя формулы (1), (2) и (3) и принимая во внимание формулы (5) и (6), критерий фильтрации пористого ФМ можно определить по формуле:

Из формулы (7) видно, что она дает возможность рассчитать критерий фильтрации пористого ФМ по заданным структурным характеристикам пористой фильтрующей среды (радиус пор, пористость и ее коэффициент извилистости) для аэрозольных частиц заданного значения их радиуса.

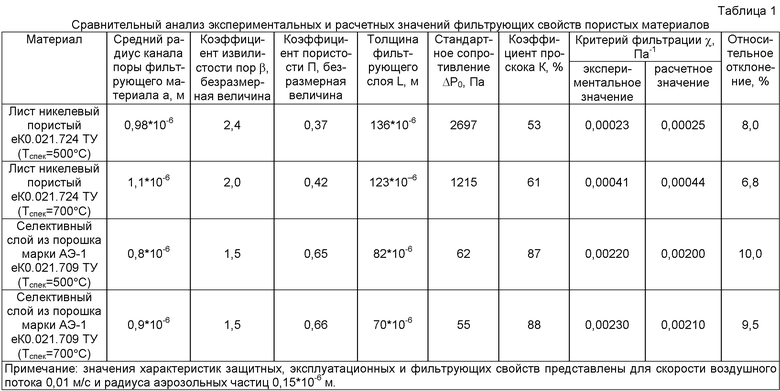

Для образцов пористых металлокерамических фильтрующих материалов, полученных на производстве, в таблице 1 приведены значения структурных характеристик (радиус пор, пористость, коэффициент извилистости и толщина фильтрующего слоя), экспериментально полученные значения стандартного сопротивления постоянному потоку фильтруемого воздуха и коэффициента проскока ФМ и выполнен сравнительный анализ значений критерия фильтрации, вычисленных с помощью расчетного способа и на основании экспериментальных данных. Для проверки достоверности разработанного способа определения фильтрующих свойств пористых сред, получаемых методом порошковой металлургии с использованием метода математической статистики, определено относительное отклонение расчетных данных от экспериментальных.

Результаты вычислений, представленные в таблице 1, свидетельствуют о том, что разработанный способ определения фильтрующих свойств пористых сред с относительным отклонением не более 10% дает возможность на этапах проектирования и задания тактико-технических требований рассчитывать характеристики пористых ФМ, обеспечивающие заданные защитные и эксплуатационные свойства противоаэрозольных фильтров для очистки воздуха от аэрозолей опасных примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСЧЕТНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ПОРИСТЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ ПОТОКУ ФИЛЬТРУЕМОГО ВОЗДУХА | 2010 |

|

RU2427400C1 |

| РАСЧЕТНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПРОСКОКА ПОРИСТЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2423159C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МИКРОПОРИСТОГО НАНОКОМПОЗИТНОГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2016 |

|

RU2648078C1 |

| МАГНИТНЫЙ ФИЛЬТР | 1999 |

|

RU2160148C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2012 |

|

RU2521378C2 |

| Способ очистки воздушных потоков | 1977 |

|

SU822852A1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2000 |

|

RU2188693C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО МНОГОСЛОЙНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРОЭЛЕМЕНТ | 2006 |

|

RU2333782C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАСКИРУЮЩИХ ХАРАКТЕРИСТИК АЭРОЗОЛЕЙ | 2007 |

|

RU2376583C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ | 1993 |

|

RU2048974C1 |

Изобретение относится к расчетно-экспериментальным способам определения фильтрующих свойств пористых сред, получаемых методом порошковой металлургии. Производится оценка защитных и эксплуатационных свойств пористых фильтрующих сред, получаемых методом порошковой металлургии, которые прогнозируются для различных значений скоростей движения воздуха, размеров частиц аэрозоля, в зависимости от радиуса пор, коэффициента пористости, извилистости пор и толщины фильтрующего слоя пористой среды. Оценка структурных характеристик осуществляется с учетом сквозных пор. Предложена расчетная формула для определения критерия фильтрации пористого материала. Изобретение позволяет повысить достоверность определения структурных характеристик пористой среды, снизить материальные затраты и осуществить прогнозную оценку фильтрующих свойств средств очистки воздуха от аэрозолей, содержащих опасные примеси на этапе разработки и создания пористого фильтрующего материала. 1 табл.

Способ определения фильтрующих свойств пористых сред, получаемых методом порошковой металлургии, производится путем экспериментального определения радиуса пор, коэффициента пористости, извилистости пор, которые являются структурными характеристиками пористых фильтрующих материалов и используются для расчета критерия фильтрации пористого материала по формуле

где χ - критерий фильтрации ФМ, Па-1;

ПП - коэффициент полезной пористости, безразмерная величина;

DΣ - суммарный коэффициент диффузии, который складывается из коэффициентов диффузии всех рассмотренных механизмов осаждения аэрозольных частиц, м2/с;

βП - коэффициент реальной извилистости, безразмерная величина;

ν0 - скорость потока фильтруемого воздуха, м/с2;

η - вязкость воздуха, Па·с;

r - средний радиус частицы аэрозоля, м;

α - средний радиус канала поры ФМ, м.

| СПОСОБ ОПРЕДЕЛЕНИЯ АКТИВНОЙ ПОРИСТОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2244915C1 |

| ВЕГЕРА А.И | |||

| и др | |||

| Сравнительный анализ отечественных и зарубежных фильтрматериалов | |||

| Вести ПГУ, Прикладные науки | |||

| - Новополоцк: ПГУ, 2000, с.69-74 | |||

| ВЕГЕРА А.И | |||

| и др | |||

| Моделирование влияния масштаба пористой среды на извилистость | |||

| Изв | |||

| вузов | |||

| Химическая технология, 1999, т.42, №5, с.101-106 | |||

| ЖИТНИКОВ Ю.З | |||

| и др | |||

| Определение пористости материалов | |||

| Контроль | |||

| Диагностика, 2004, №4, с.40-42. | |||

Авторы

Даты

2011-12-27—Публикация

2010-04-23—Подача