ОБЛАСТЬ ТЕХНИКИ

[0001] Предлагаемое изобретение относится к крепежной детали, в частности к крепежной детали, снабженной молниезащитой, применяемой тогда, когда в качестве обшивки летательного аппарата использован токопроводящий пластиковый материал, например пластик, армированный углеродным волокном, далее по тексту, называемый углепластик (УП).

УРОВЕНЬ ТЕХНИКИ

[0002] Общеизвестная крепежная деталь, применяемая тогда, когда в качестве обшивки летательного аппарата использован токопроводящий пластиковый материал, выполнена с головкой, имеющей один торец и закрытой изолирующим колпачком. Пример такой крепежной детали можно найти в цитируемом Патентном Документе 1.

Цитируемый Патентный Документ 1: № US 4630168, Описание.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0003] Недостаток крепежной детали, раскрытой в вышеупомянутом документе заключается в том, что изолирующий колпачок может отделиться или отпасть от головки крепежной детали во время эксплуатации летательного аппарата.

[0004] Предлагаемое изобретение было создано в связи с наличием вышеуказанной проблемы и имеет своей задачей предложить такую конструкцию крепежной детали с молниезащитой, которая способна надежно предотвратить отслоение изолирующего колпачка во время эксплуатации летательного аппарата, а также улучшить защиту крепежной детали от удара молнии и, как результат, повысить ее надежность.

[0005] Вышеописанные задачи решаются в рамках предлагаемого изобретения следующим образом.

Крепежная деталь с молниезащитой, согласно первому аспекту предлагаемого изобретения, представляет собой крепежную деталь, соединяющую обшивку летательного аппарата с расположенным внутри обшивки элементом конструкции, причем изолирующий слой наплавлен таким образом, что он закрывает верхнюю часть головки крепежной детали и при этом входит в механическое зацепление с участком зацепления, выполненным на верхней части головки крепежной детали.

[0006] Использование крепежной детали с молниезащитой, согласно первому аспекту, позволяет надежно предотвратить отслоение, или отделение, изолирующего слоя 5 от головки 3 крепежной детали во время эксплуатации летательного аппарата и постоянно поддерживать благоприятные условия эксплуатации крепежной детали 1 за счет того, что, как показано, например, на фиг.1 и фиг.2, изолирующий слой приплавлен, или присоединен, к участку зацепления на головке крепежной детали, при этом наружная поверхность участка 7 зацепления крепежной детали и внутренняя поверхность участка 8 зацепления изолирующего слоя находятся в тесном контакте друг с другом по всей площади, а также за счет того, что выпуклая часть 7а участка 7 и вогнутая часть 8а участка 8 зацепления изолирующего слоя, как показано на фиг.1 и фиг.2, механически, или геометрически, зацеплены друг с другом, причем вогнутая часть 7b участка 7 зацепления крепежной детали и выпуклая часть 8b участка 8 зацепления изолирующего слоя также механически, или геометрически, зацеплены друг с другом, в результате чего изолирующий слой 5 механически присоединен, или прикреплен, к головке 3 крепежной детали.

[0007] Еще более предпочтительным исполнением раскрытой выше крепежной детали с молниезащитой является такое, при котором изолирующий слой изготовлен по технологии литья со вставкой.

[0008] Изолирующий слой такой крепежной детали, изготовленный, например, из термопластичного или термореактивного пластика, приплавлен, или присоединен, к участку зацепления на головке крепежной детали по технологии литья со вставкой, например литьевым прессованием, прямым прессованием, или аналогичным способом, при этом внешняя поверхность участка 7 зацепления крепежной детали и внутренняя поверхность участка 8 зацепления изолирующего слоя, как показано на фиг.1 и фиг.2, находятся в тесном контакте друг с другом по всей поверхности, а изолирующий слой 5 плотно и надежно прикреплен к головке 3 крепежной детали силой адгезии самого изолирующего слоя 5, что позволяет более надежно прикрепить, или присоединить, изолирующий слой 5 к головке 3 крепежной детали и дополнительно повысить надежность крепежной детали 1 с молниезащитой.

Кроме того, поскольку изолирующий слой такой крепежной детали, изготовленный, например, из термопластичного или термореактивного пластика, присоединен к участку зацепления на головке крепежной детали по технологии литья со вставкой, например литьевым прессованием, прямым прессованием, или аналогичным способом, возможна организация поточного производства, что позволит снизить себестоимость изготовления.

[0009] Для раскрытой выше крепежной детали с молниезащитой еще более предпочтительным исполнением является такое, при котором периферическая кромка участка зацепления имеет по периферии округлую форму.

У традиционной крепежной детали с потайной головкой периферическая кромка имеет остроугольную форму, и молния обычно избирательно бьет в крепежную деталь, потому что концентрация электрического поля на кромке потайной головки приводит к образованию стримера на первой стадии образования разряда молнии. Периферическую кромку участка зацепления на головке крепежной детали с молниезащитой согласно предлагаемому изобретению выполнена, например, с круглым поперечным сечением, как показано на фиг.1 и фиг.2, например, с радиусом R примерно от 0,1 мм до 0,3 мм, что позволяет исключить концентрацию электрического поля на первой стадии образования разряда молнии до появления разряда и, таким образом, в дополнение к молниезащитным свойствам изолирующего слоя, предотвратить удар молнии в крепежную деталь.

[0010] Еще более предпочтительным исполнением раскрытой выше крепежной детали с молниезащитой является выполнение такой формы изолирующего слоя, при которой он бы охватывал периферическую кромку участка зацепления.

[0011] Использование такой крепежной детали с молниезащитой позволяет с большей уверенностью предотвратить удар молнии по этой крепежной детали, поскольку как верхняя поверхность участка зацепления крепежной детали, то есть верхняя поверхность головки крепежной детали, так и внешняя периферическая поверхность участка зацепления крепежной детали покрыты слоем изоляции.

[0012] Для раскрытой выше крепежной детали с молниезащитой еще более предпочтительным исполнением является такое, при котором хотя бы часть поверхности участка зацепления была бы предварительно обработана для придания ей мелкой шероховатости.

[0013] Использование такой крепежной детали с молниезащитой позволит надежнее предотвратить отслоение, или отделение, изолирующего слоя от головки крепежной детали во время эксплуатации летательного аппарата и постоянно поддерживать благоприятные условия эксплуатации крепежной детали за счет улучшенного зацепления между поверхностями участка зацепления и изолирующего слоя.

[0014] Еще более предпочтительным исполнением раскрытой выше крепежной детали с молниезащитой является такое, при котором изолирующий слой изготовлен из материала с высокой степенью зацепления с поверхностью участка зацепления, например из полиэфирсульфона (PES), термореактивных полиимидов и аналогичных материалов.

[0015] Использование такой крепежной детали с молниезащитой позволит надежнее предотвратить отслоение, или отделение, изолирующего слоя от головки крепежной детали во время эксплуатации летательного аппарата и постоянно поддерживать благоприятные условия эксплуатации этой крепежной детали за счет дальнейшего улучшения зацепления между поверхностями участка зацепления и изолирующего слоя.

[0016] Предпочтительным исполнением раскрытой выше крепежной детали с молниезащитой является такое, при котором изолирующий слой содержит первый слой, покрывающий поверхность участка зацепления, и, по меньшей мере, еще один слой, покрывающий первый слой, например, если первый слой выполнен в виде покрытия, а второй слой выполнен по технологии литья со вставкой, или оба эти слоя выполнены в два приема по технологии литья со вставкой, при этом еще более предпочтительно, чтобы материал первого слоя отличался высокой степенью зацепления с поверхностью участка зацепления, как, например, полиэфирсульфоны (PES), термореактивные полиимиды и аналогичные материалы.

[0017] Использование такой крепежной детали с молниезащитой позволит надежнее предотвратить отслоение, или отделение, изолирующего слоя от головки крепежной детали во время эксплуатации летательного аппарата и постоянно поддерживать благоприятные условия эксплуатации крепежной детали за счет дальнейшего улучшения сцепления между поверхностями участка зацепления и изолирующего слоя.

[0018] Крепежная деталь с молниезащитой согласно второму аспекту предлагаемого изобретения представляет собой крепежную деталь для крепления обшивки летательного аппарата к расположенному внутри обшивки элементу конструкции, причем периферическая кромка участка зацепления на торце головки крепежной детали имеет по периферии округлую форму.

[0019] Использование крепежной детали с молниезащитой согласно второму аспекту предлагаемого изобретения позволяет надежнее предотвратить отслоение, или отделение, изолирующего слоя 5 от головки 3 крепежной детали во время эксплуатации летательного аппарата и постоянно поддерживать благоприятные условия эксплуатации крепежной детали 1, поскольку, например, выпуклая часть 7а участка 7 зацепления крепежной детали и вогнутая часть участка 8 зацепления изолирующего слоя, показанные на фиг.1 и фиг.2, механически зацеплены друг с другом, в результате чего изолирующий слой 5 механически присоединен, или прикреплен, к головке 3 крепежной детали.

[0020] Узел летательного аппарата согласно третьему аспекту предлагаемого изобретения представляет собой узел летательного аппарата, основным материалом изготовления обшивки которого является токопроводящий пластик, и имеющий элемент конструкции, поддерживающий обшивку изнутри, а также крепежную деталь, соединяющую обшивку с этим элементом конструкции, и в котором в качестве этой крепежной детали выступает любая из раскрытых выше крепежных деталей с молниезащитой.

[0021] Использование узла летательного аппарата согласно третьему аспекту предлагаемого изобретения позволяет за счет того, что изолирующий слой блокирует или уменьшает поступление тока разряда молнии к корпусу крепежной детали, предотвратить искрение на стержне крепежной детали, образующееся в результате прохождения тока разряда молнии.

Кроме того, поскольку изолирующий слой блокирует или ослабляет поступление тока разряда молнии к корпусу крепежной детали, это позволяет полностью обойтись без диэлектрической изоляции, например изолирующей прокладки, традиционно необходимой для предотвращения искрения между элементом конструкции и гайкой, а также без изолирующего резинового колпачка, прикрепляемого таким образом, чтобы покрывать кончик наружной резьбовой части крепежной детали и всю гайку для предотвращения вторичного разряда со стороны гайки. Это позволяет значительно снизить вес летательного аппарата.

[0022] Предпочтительным исполнением раскрытого выше узла летательного аппарата является такое, в котором зазор между крепежной деталью с молниезащитой и обшивкой заполнен герметизирующим материалом.

Использование такого узла летательного аппарата позволяет подавить появление стримера, являющегося первой стадией образования разряда молнии, в окрестности потайной головки крепежной детали, куда молния бьет особенно часто из-за концентрации электрических полей, вызванной острой кромкой. Таким образом, становится возможным устранение ударов молнии в крепежную деталь с молниезащитой.

[0023] Предпочтительным исполнением раскрытого выше узла летательного аппарата является такое, в котором изолирующий слой выполнен таким образом, что имеется зазор между отверстием, просверленным в обшивке, и противоположной отверстию поверхностью изолирующего слоя.

[0024] Использование такого узла летательного аппарата, в котором крепежная деталь с молниезащитой вставлена в отверстие на обшивке и закреплена в нем, позволяет предотвратить прижатие поверхности изолирующего слоя, например поверхности конического основания, показанного на фиг.1 и фиг.2, к противолежащей ему поверхности отверстия. Таким образом, становится возможным предотвратить повреждение, или растрескивание, изолирующего слоя.

[0025] Предпочтительным исполнением раскрытого выше узла летательного аппарата является такое, в котором верхняя поверхность изолирующего слоя и поверхность обшивки располагаются заподлицо друг с другом.

[0026] При использовании такого узла летательного аппарата, если изолирующий слой выступает над поверхностью обшивки, когда крепежная деталь с молниезащитой вставлена в отверстие на обшивке и закреплена в нем, поверхность изолирующего слоя удалена таким образом, что верхняя поверхность изолирующего слоя и поверхность обшивки располагаются заподлицо друг с другом. В качестве альтернативного варианта изолирующий слой заранее выполнен с небольшим припуском, например +0,1 мм, а после сборки он подгоняется заподлицо с поверхностью обшивки. Таким образом, можно добиться улучшения аэродинамики и снизить потребление топлива.

[0027] Преимущество крепежной детали с молниезащитой согласно предлагаемому изобретению заключается в возможности надежного предотвращения отделения изоляции во время эксплуатации летательного аппарата и повышения надежности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

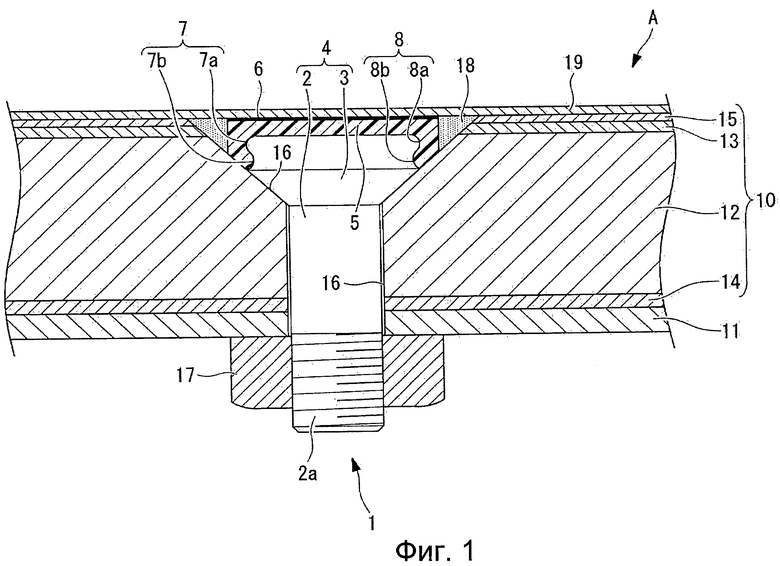

[0028] Фиг.1 представляет собой вид в разрезе узла летательного аппарата в состоянии, когда обшивка соединена с элементом конструкции посредством крепежной детали с молниезащитой согласно первому варианту осуществления предлагаемого изобретения.

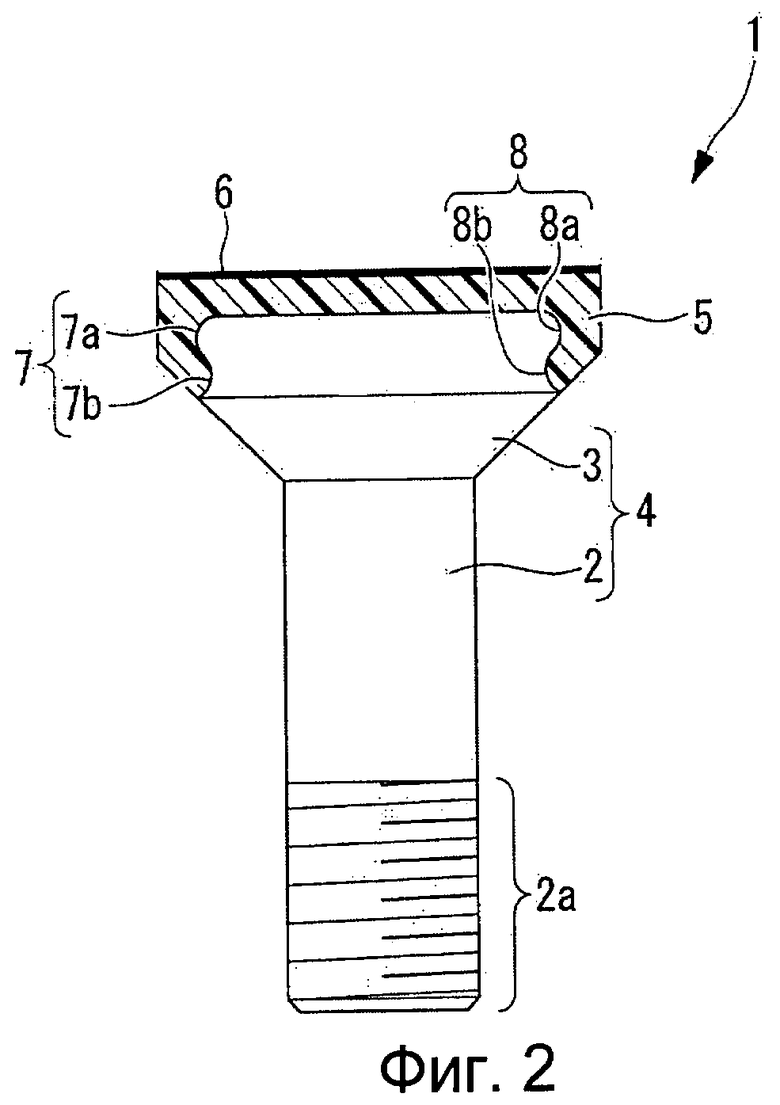

Фиг.2 представляет собой вид спереди крепежной детали с молниезащитой согласно первому варианту осуществления предлагаемого изобретения.

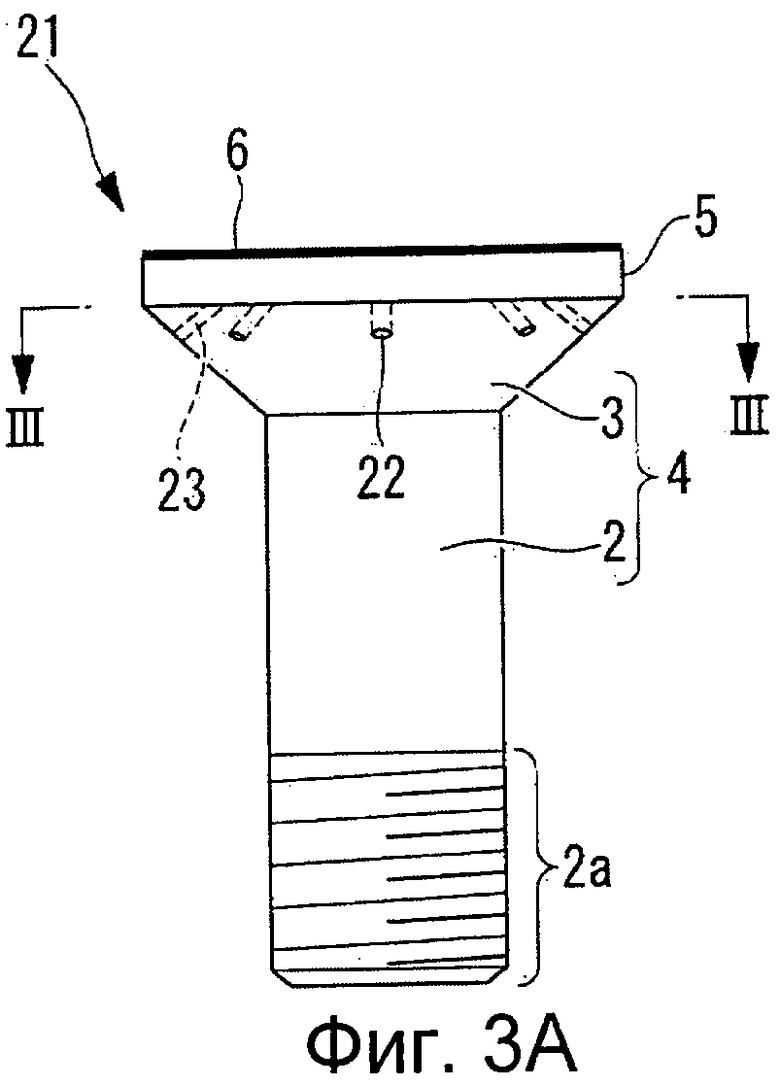

Фиг.3А представляет собой вид спереди крепежной детали с молниезащитой согласно второму варианту осуществления предлагаемого изобретения.

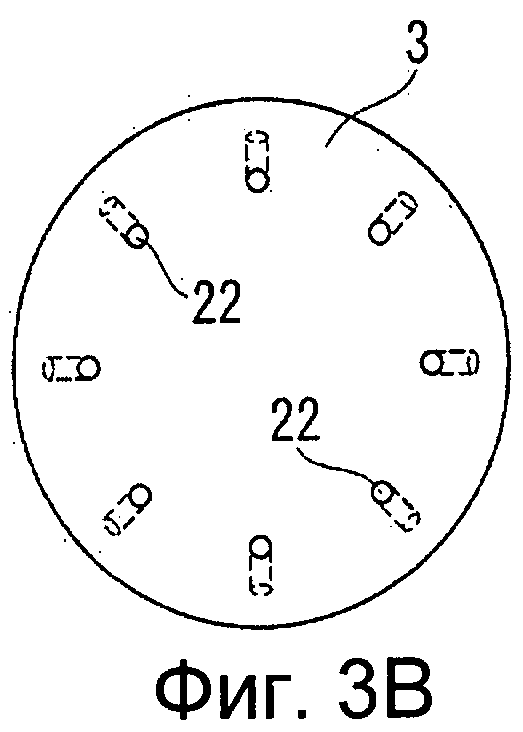

Фиг.3В представляет собой вид в разрезе фиг.3А в плоскости, обозначенной стрелками III-III.

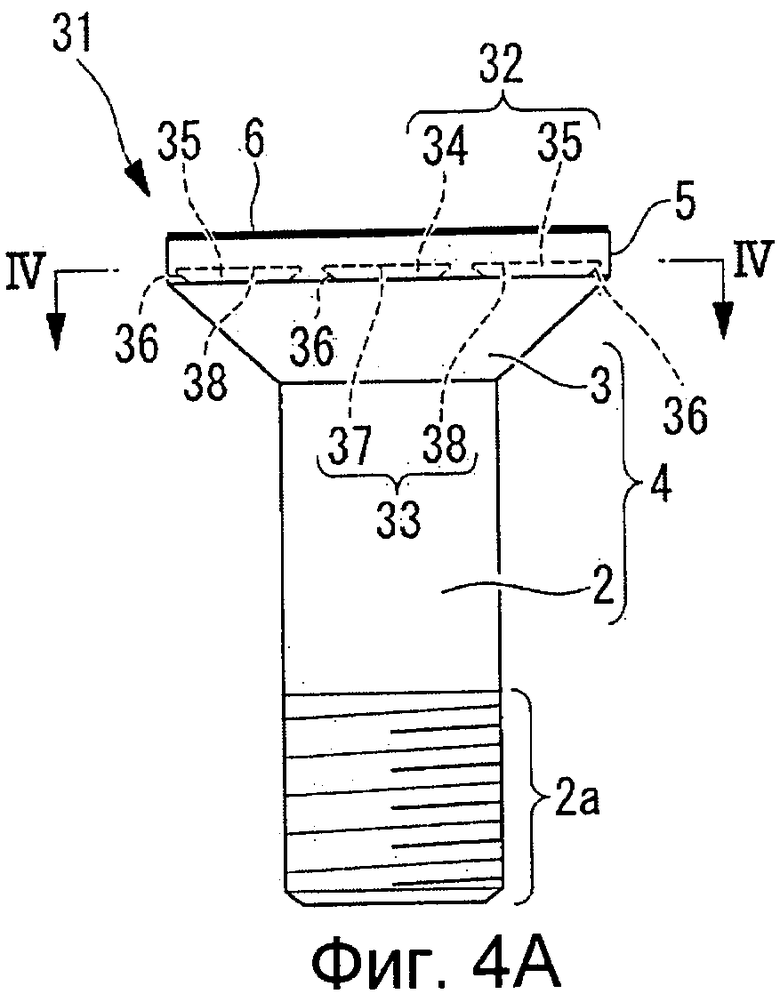

Фиг.4А представляет собой вид спереди крепежной детали с молниезащитой согласно третьему варианту осуществления настоящего изобретения.

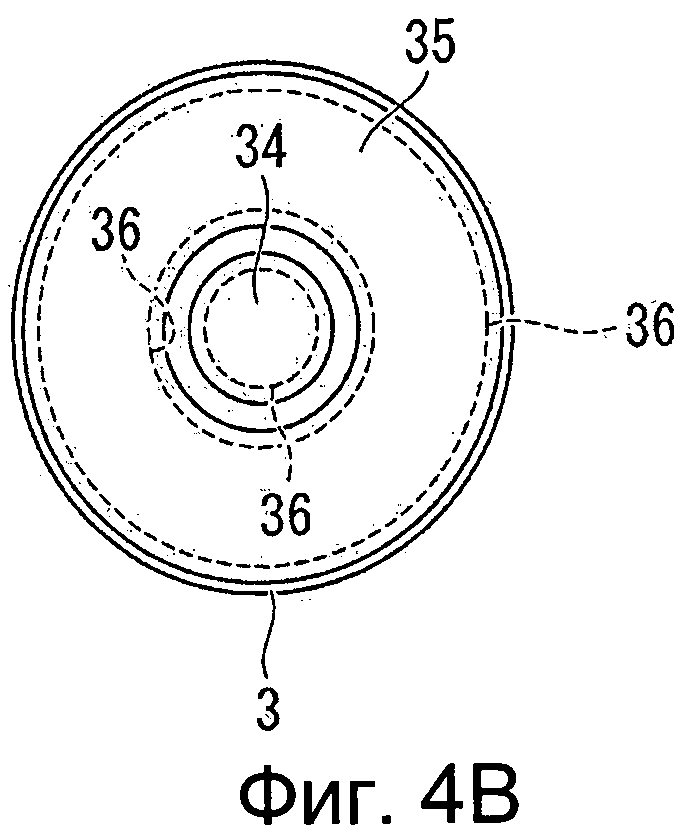

Фиг.4В представляет собой сечение фиг.4А в плоскости, обозначенной стрелками IV-IV.

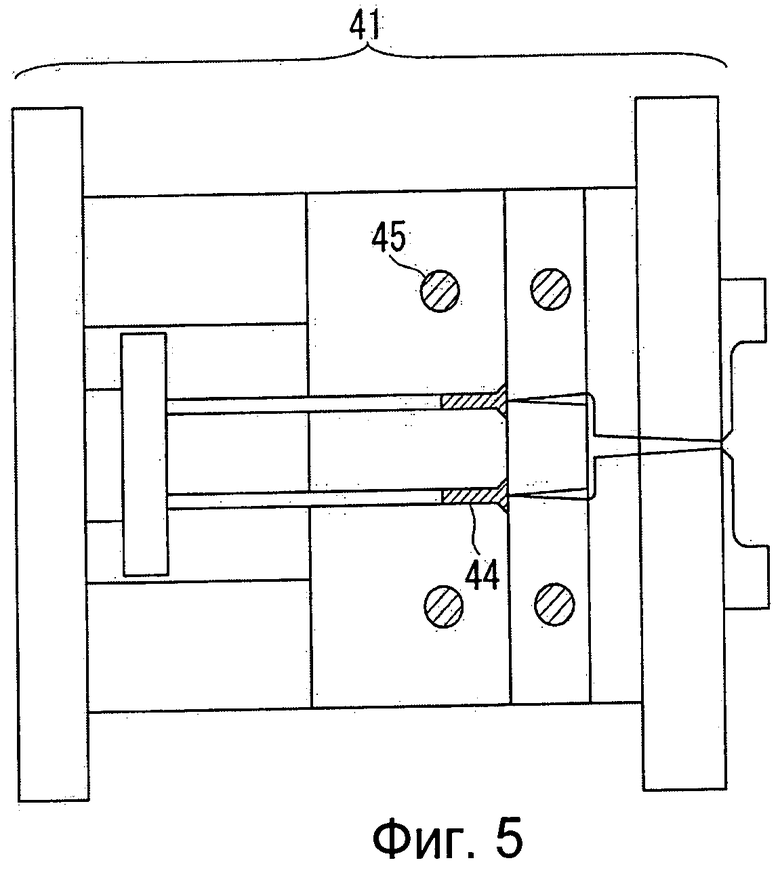

Фиг.5 представляет собой вид сверху металлической литейной формы, применяемой в технологии литья со вставкой для изготовления крепежной детали с молниезащитой согласно предлагаемому изобретению.

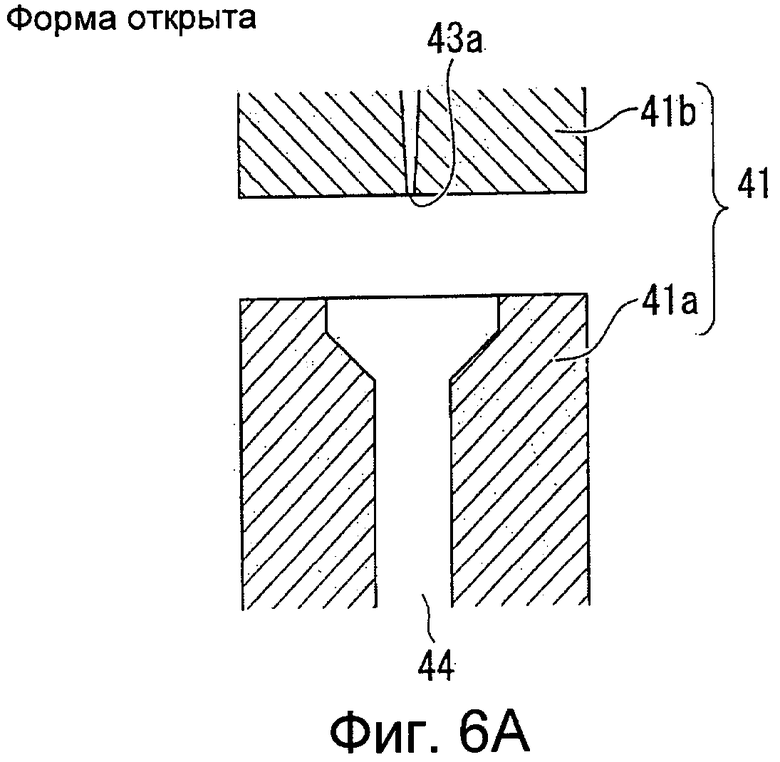

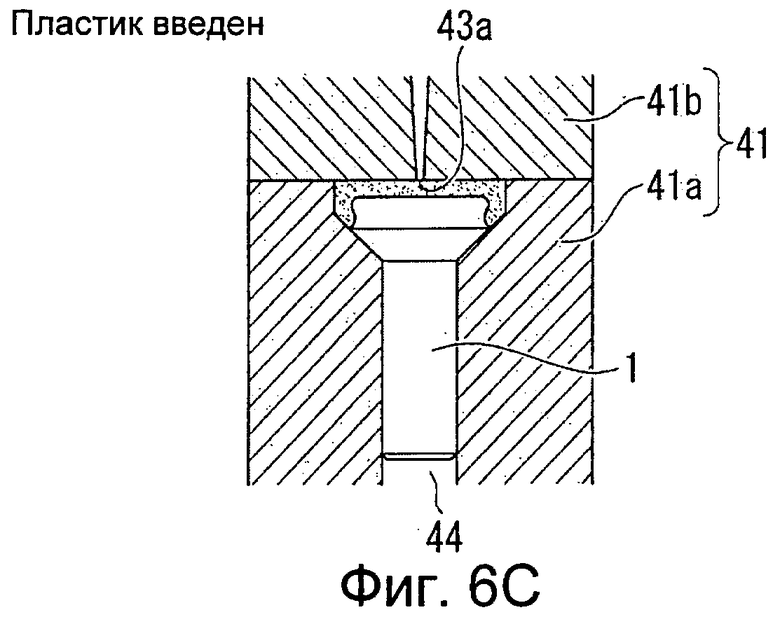

Фиг.6А представляет собой пояснительную схему, раскрывающую способ изготовления крепежной детали с молниезащитой согласно предлагаемому изобретению.

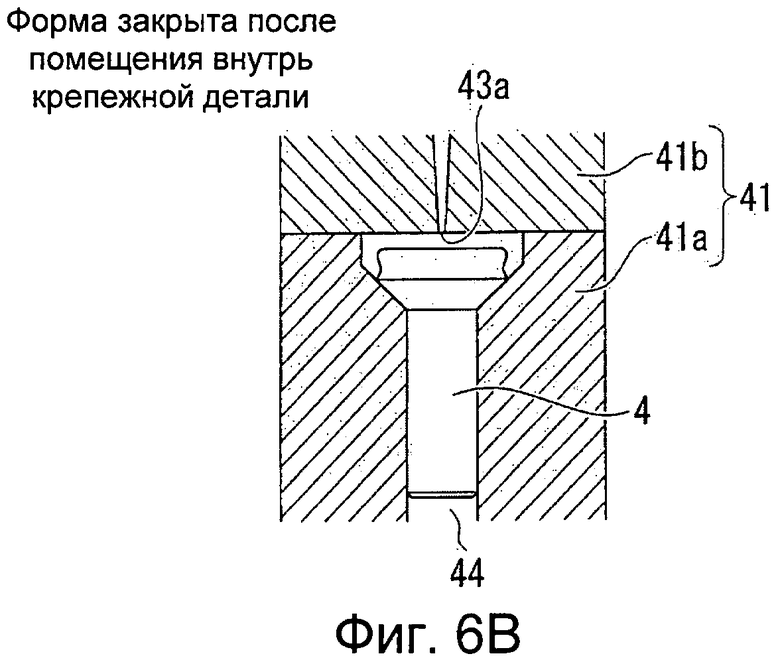

Фиг.6В представляет собой пояснительную схему, раскрывающую способ изготовления крепежной детали с молниезащитой согласно предлагаемому изобретению.

Фиг.6С представляет собой пояснительную схему, раскрывающую способ изготовления крепежной детали с молниезащитой согласно предлагаемому изобретению.

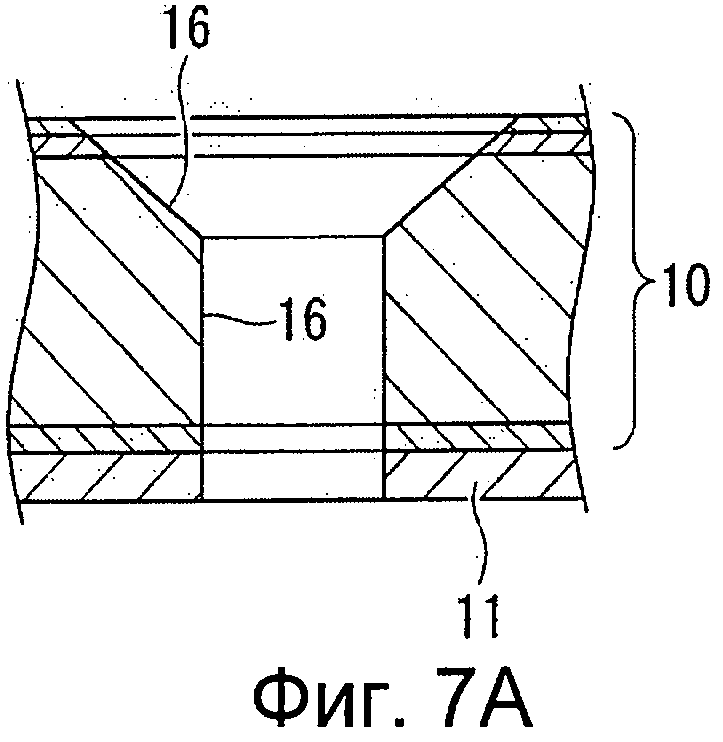

Фиг.7А представляет собой пояснительную схему, раскрывающую способ монтажа при соединении обшивки летательного аппарата и элемента конструкции посредством крепежной детали с молниезащитой согласно предлагаемому изобретению.

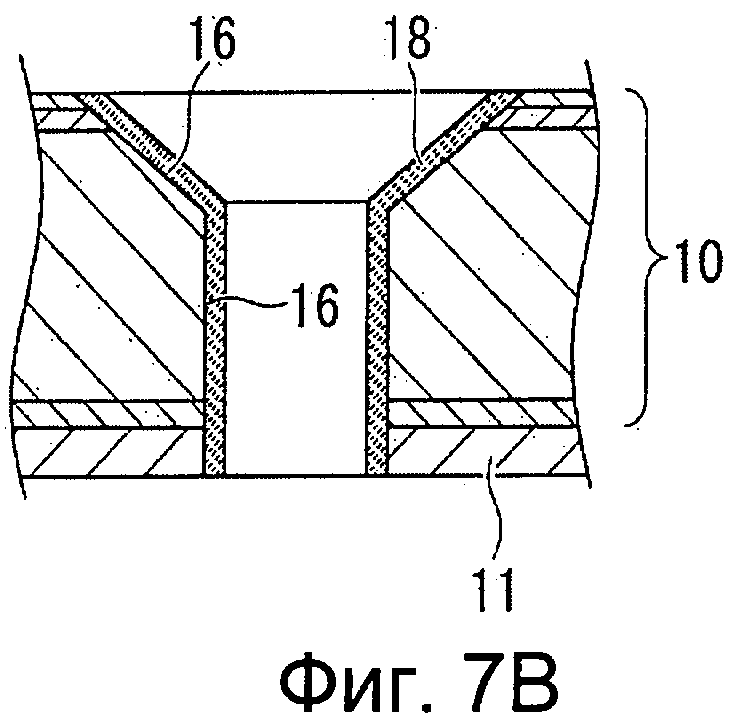

Фиг.7В представляет собой пояснительную схему, раскрывающую способ монтажа при соединении обшивки летательного аппарата и элемента конструкции посредством крепежной детали с молниезащитой согласно предлагаемому изобретению.

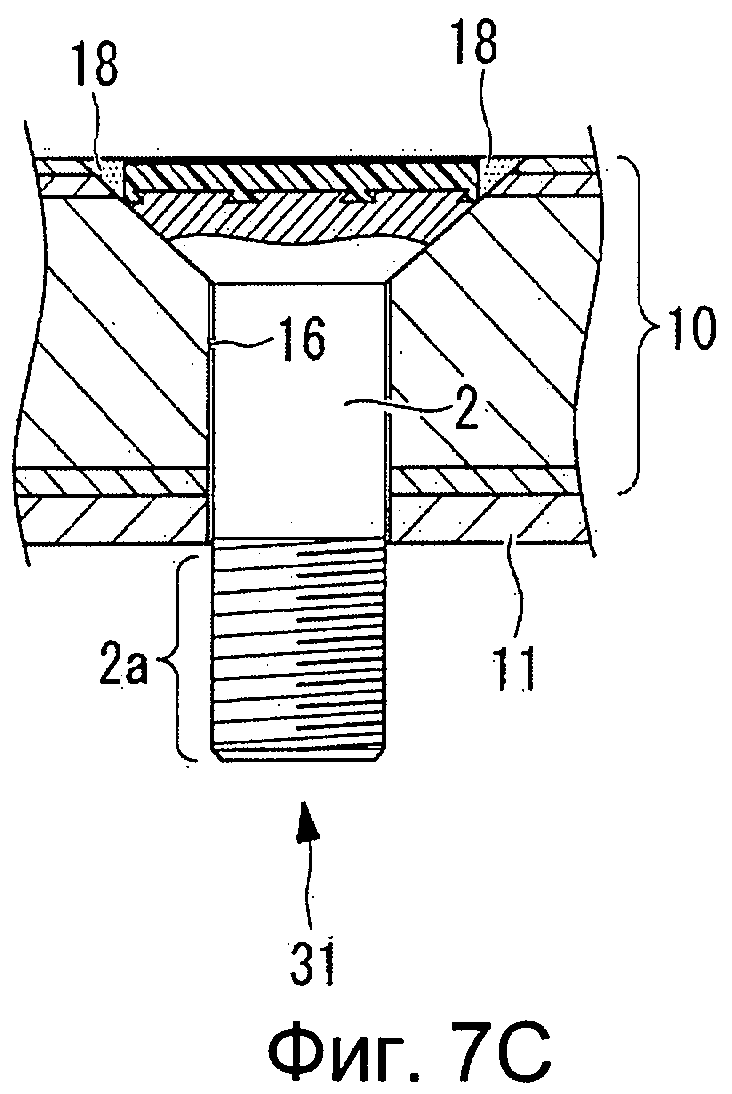

Фиг.7С представляет собой пояснительную схему, раскрывающую способ монтажа при соединении обшивки летательного аппарата и элемента конструкции посредством крепежной детали с молниезащитой согласно предлагаемому изобретению.

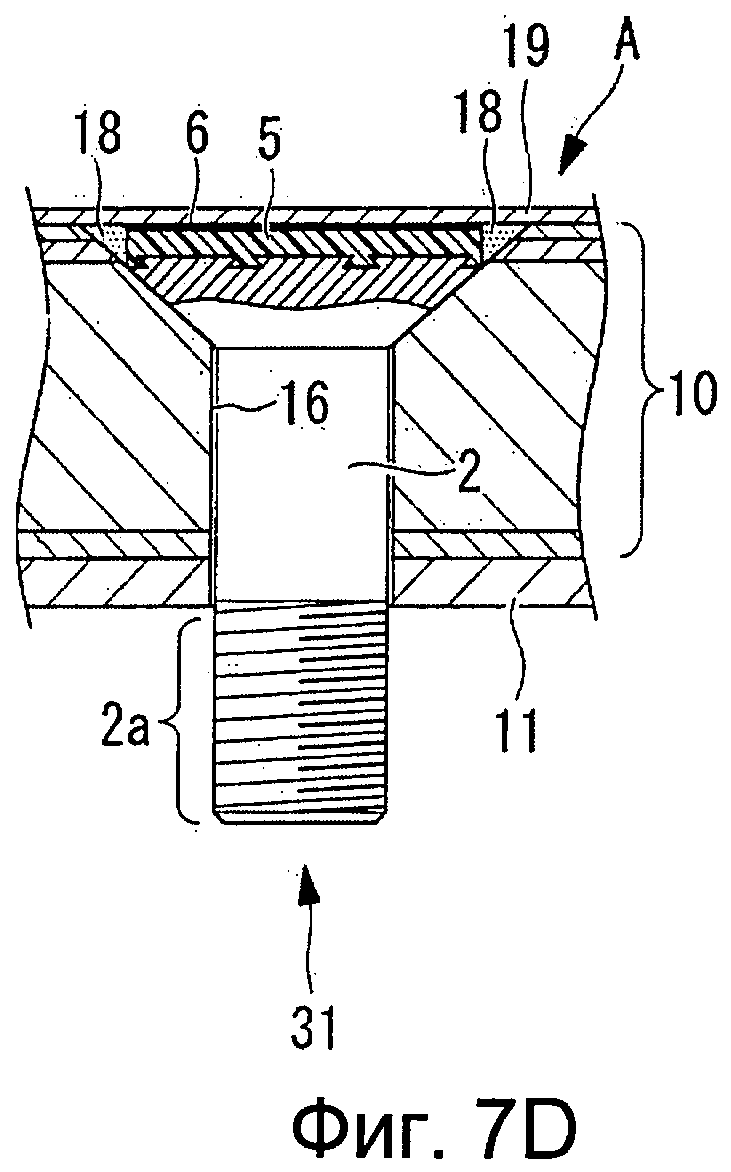

Фиг.7D представляет собой пояснительную схему, раскрывающую способ монтажа при соединении обшивки летательного аппарата и элемента конструкции посредством крепежной детали с молниезащитой согласно предлагаемому изобретению.

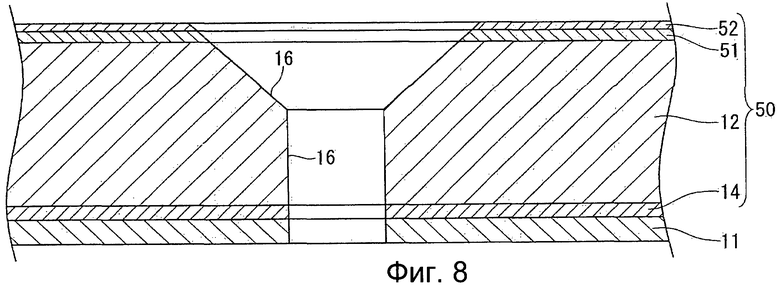

Фиг.8 представляет собой продольное сечение другого варианта осуществления узла летательного аппарата, в котором можно применять крепежную деталь с молниезащитой согласно предлагаемому изобретению.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0029] Ниже раскрывается первый вариант осуществления крепежной детали с молниезащитой согласно предлагаемому изобретению, со ссылкой на фиг.1 и фиг.2.

Как показано из фиг.1 и фиг.2, крепежная деталь 1 с молниезащитой согласно данному варианту осуществления образована в основном цилиндрическим стержнем 2, при этом корпус 4 крепежной детали имеет на одном из концов стержня 2 потайную головку 3 в форме сильно усеченного конуса, диаметр которого увеличивается по мере удаления от стержня 2, при этом изолирующий слой 5 расположен таким образом, что он покрывает один конец головки 3 (верхняя часть наверху фиг.1 и фиг.2), а токопроводящий слой 6 размещен таким образом, что он покрывает одну торцевую поверхность (верхняя торцевая поверхность наверху фиг.1 и фиг.2) изолирующего слоя 5.

[0030] Корпус 4 крепежной детали образован цельным соединением стержня 2 и головки 3 и изготовлен с использованием таких, например, сплавов, как титановый сплав (отожженный титан Ti-6Al-4V) и инконель.

На другом конце стержня 2 (концевая часть внизу фиг.1 и фиг.2) выполнен участок 2а наружной резьбы, посредством которой крепежная деталь ввинчивается в участок внутренней резьбы раскрываемой ниже гайки.

Участок 7 зацепления крепежной детали крепежной детали, к которому прикреплен изолирующий слой 5, выполнен на верхней концевой части головки 3. Участок 7 зацепления крепежной детали расположен на противоположной от стержня 2 стороне (вверху фиг.1 и фиг.2) и выполнен с радиально выступающей, то есть увеличивающейся в диаметре, периферической выпуклой частью 7а и радиально углубленной, или вдавленной, периферической вогнутой частью 7b, которая соединяет, или объединяет, выпуклую часть 7а со стержнем 2. Выпуклая часть 7а и вогнутая часть 7b имеют соответствующие круглые поперечные сечения, как показано на фиг.1 и фиг.2, например, с радиусом R около 0,1-0,3 мм.

Стоит заметить, что диаметр одной торцевой поверхности головки 3 составляет, например, около 6 мм.

[0031] Изолирующий слой 5 представляет собой дискообразный элемент, изготовленный, например, из термопластичного пластика, например полиэфиримида (PEI), характеризующегося жаростойкостью, прочностью и высоким напряжением пробоя, или из полиэфирэфиркетона (PEEK), отличающегося высокой жаростойкостью, прочностью и высокой формуемостью и гибкостью, или из полифенилсульфида (PPS), отличающегося жаростойкостью, прочностью и высокой формуемостью и гибкостью, или из полиамидимида (PAI), отличающегося особо высокой жаростойкостью и прочностью, или из термореактивного пластика, например из полиимида (PI), отличающегося особо высокой жаростойкостью и прочностью. Участок 8 зацепления изолирующего слоя, прикрепленный к участку 7 зацепления крепежной детали, выполнен на периферической кромке изолирующего слоя 5 (концевая часть внизу фиг.1 и фиг.2). Участок 8 зацепления изолирующего слоя имеет радиально углубленную периферическую вогнутую часть 8а, которая прилегает к выпуклой части 7а участка 7 зацепления крепежной детали, и радиально выступающую, то есть радиально увеличивающуюся в диаметре, периферическую выпуклую часть 8b, прилегающую к вогнутой части 7b участка 7 зацепления крепежной детали.

Кроме того, изолирующий слой 5 изготовлен литьевым прессованием таким образом, что он прикреплен к участку 7 зацепления крепежной детали головки 3. Поэтому наружные поверхности участка 7 зацепления крепежной детали, то есть торцевая ровная поверхность участка 7 зацепления крепежной детали, боковая, то есть внешне периферическая, поверхность выпуклой части 7а и боковая, то есть внешне периферическая, поверхность вогнутой части 7b, а также внутренние поверхности участка 8 зацепления изолирующего слоя, то есть нижняя поверхность (плоская поверхность внизу фиг.1 и фиг.2) участка 8 зацепления изолирующего слоя, боковая, или внутри периферическая, поверхность вогнутой части 8а и боковая, то есть внутри периферическая, поверхность выпуклой части 8b, тесно прилегают друг к другу по всей своей площади. Поэтому изолирующий слой 5 прочно и надежно прикреплен к головке 3 силой адгезии самого изолирующего слоя 5.

Следует заметить, что предпочтительная толщина изолирующего слоя 5, то есть расстояние между верхней плоской торцевой поверхностью как на фиг.1 и фиг.2 и нижней плоской поверхностью дна как на фиг.1 и фиг.2, составляет, например, примерно от 0,6 до 1.0 мм, что дает достаточную диэлектрическую прочность даже при испытании на удар молнии напряжением порядка 40 кВ согласно военному стандарту США MIL-STD-1757А для зоны 1.

[0032] Токопроводящий слой 6 представляет собой, например, дискообразный элемент, выполненный из медной фольги с внешним диаметром, практически равным по размеру внешнему диаметру изолирующего слоя 5, причем токопроводящий слой 6 прикреплен, или присоединен, к торцевой поверхности изолирующего слоя 5, при помощи, например, клеящего вещества.

Следует заметить, что токопроводящий слой 6 не является обязательным элементом и, в зависимости от необходимого уровня надежности, без него можно обойтись.

[0033] Изготовленную таким способом крепежную деталь 1 с молниезащитой применяют, например, для соединения обшивки 10 летательного аппарата с элементом 11 конструкции, например шпангоутом, стрингером или аналогичной деталью, как показано на фиг.1. Стоит заметить, что обшивка 10 и элемент 11 конструкции соединены крепежной деталью 1 с молниезащитой и образуют, таким образом, узел А летательного аппарата, например узел основного крыла, узел хвостового крыла, узел фюзеляжа или другой узел.

Обшивка 10 изготовлена в основном из пластического материала, например из углепластика (CFRP) 12 с коэффициентом проводимости порядка 1/100-1/1000 от коэффициента проводимости алюминия, лицевая поверхность которого, то есть наружная после сборки поверхность, и вся тыльная поверхность, то есть внутренняя после сборки поверхность, покрыты слоями изолирующих пластических материалов 13 и 14, например из армированного стеклопластика (GFRP), далее по тексту, называемого стеклопластиком (GFRP).

Кроме того, лицевая, то есть наружная после сборки, поверхность 13 стеклопластика (GFRP), располагающаяся на лицевой поверхности 12 стеклопластика (GFRP), покрыта сверху ячеистым, или пластинчатым, элементом 15, например медным, причем этот элемент 15, называемый в дальнейшем «токопроводящая сетка 15», является токопроводящим по всей своей площади.

[0034] Элемент 11 конструкции изготовлен, например, из алюминиевого сплава, из титанового материала или из стеклопластика (GFRP) и расположен в определенном месте на тыльной, то внутренней после сборки, поверхности стеклопластика (GFRP) 14.

Отверстия или углубления 16, проходящие в толщине обшивки 10 и элемента 11 конструкции, и которые могут поместить в себя крепежную деталь 1 с молниезащитой, просверлены в заданных точках конструкции, частью которой является элемент 11 конструкции, размещенный на тыльной поверхности стеклопластика 14 (GFRP). Затем крепежная деталь 1 с молниезащитой помещена в каждое из углублений 16 и навинчена на участок 2а наружной резьбы, выступающий за тыльную поверхность элемента 11 конструкции, гайки 17, произведенной, например, из таких сплавов, как титановый и инконель.

Стоит заметить, что на фиг.1 позицией 18 обозначен герметизирующий материал, например полисульфидный полимер AMS 3281 производства компании PRC-DeSoto, артикул PR1776M В2, который заполняет зазор между крепежной деталью 1 и стенкой углубления 16, при этом позицией 19 обозначена алюминиевая лента, присоединенная при помощи клеящего вещества к поверхности крепежной детали 1, то есть к поверхности токопроводящего слоя 6, и токопроводящей сетки 15.

При этом алюминиевая лента 19 не является обязательным элементом и, в зависимости от необходимого уровня надежности, без нее можно обойтись.

[0035] Согласно данному варианту осуществления выпуклая часть 7а участка 7 зацепления крепежной детали и вогнутая частью 8а участка 8 зацепления изолирующего слоя, а также вогнутая часть 7b участка 7 зацепления крепежной детали и выпуклая часть 8b участка 8 зацепления изолирующего слоя вступают в механическое зацепление друг с другом, в результате чего изолирующий слой 5 механически закреплен на головке 3. Таким образом, появляется возможность надежно предотвратить отслоение, или отделение, изолирующего слоя 5 от головки 3 во время эксплуатации летательного аппарата и постоянно поддерживать благоприятные условия эксплуатации крепежной детали 1 с молниезащитой.

Кроме того, согласно данному варианту осуществления крепежной детали 1 с молниезащитой, изолирующий слой 5 из термопластичного или термореактивного пластика прикреплен литьевым прессованием к участку 7 зацепления крепежной детали головки 3, при этом наружная поверхность участка 7 зацепления крепежной детали и внутренняя поверхность участка 8 зацепления изолирующего слоя тесно соприкасаются друг с другом по всей площади, а изолирующий слой 5 прочно и надежно удерживается на головке 3 силой адгезии самого изолирующего слоя 5. Это позволяет надежно прикрепить изолирующий слой 5 к головке 3 и дополнительно повысить надежность крепежной детали 1 с молниезащитой.

Далее, согласно данному варианту осуществления крепежной детали 1 с молниезащитой, как показано на фиг.1 и фиг.2, выпуклая часть 7а имеет круглое поперечное сечение, например, с радиусом R примерно от 0,1 мм до 0,3 мм. Это позволяет избежать удара молнии в крепежную деталь 1 с молниезащитой за счет ослабления концентрации электрического поля до момента образования разряда молнии и, таким образом, добиться улучшения молниезащиты.

Далее, согласно данному варианту осуществления крепежной детали 1 с молниезащитой, поскольку изолирующий слой 5 из термопластичного или термореактивного пластика прикреплен литьевым прессованием к участку 7 зацепления головки 3, возможна организация поточного производства, что позволит снизить себестоимость изготовления.

Кроме того, поскольку изолирующий слой 5 помещен между токопроводящим слоем 6 и корпусом 4 крепежной детали, то даже в случае прямого удара молнии в токопроводящий слой 6 возможна блокировка или ослабление прохождения разряда молнии от токопроводящего слоя 6 к корпусу 4 крепежной детали.

[0036] Далее, если крепежную деталь 1 с молниезащитой согласно данному варианту осуществления используют, например, для соединения обшивки 10 летательного аппарата и элемента 11 конструкции, например шпангоута, стрингера или иного элемента конструкции, как показано на фиг.1, то поскольку изолирующий слой 6 блокирует или ослабляет поступление тока разряда молнии от токопроводящего слоя 6 в корпус 4 крепежной детали, становится возможным предотвратить поступление тока разряда молнии в углепластик (CFRP) 12 и, таким образом, предотвратить повреждение углепластика (CFRP) 12 током разряда молнии.

Кроме того, если крепежную деталь 1 с молниезащитой согласно данному варианту осуществления используют, например, для соединения обшивки 10 летательного аппарата и элемента 11 конструкции, например шпангоута, стрингера или иной детали, как показано на фиг.1, то, поскольку поступление тока в корпус 4 крепежной детали предотвращено или затруднено, это позволяет полностью обойтись без диэлектрической изоляции, традиционно необходимой для предотвращения искрения между элементом 11 конструкции и гайкой 17, а также без изолирующего резинового колпачка, прикрепляемого таким образом, чтобы покрывать кончик участка 2а наружной резьбы и всю гайку 17 для предотвращения вторичного разряда от гайки. Это позволяет значительно снизить вес летательного аппарата.

[0037] Стоит заметить, что если крепежную деталь 1 с молниезащитой согласно данному варианту осуществления используют, например, для соединения обшивки 10 летательного аппарата и элемента 11 конструкции, как показано на фиг.1, то предпочтительнее придать изолирующему слою 5 такую форму, чтобы образовывался зазор между конической поверхностью изолирующего слоя 5, противолежащей конической поверхности углубления 16 и конической поверхностью самого углубления 16, просверленного в обшивке 10.

Соответственно, когда крепежная деталь 1 с молниезащитой вставлена в углубление 16 в обшивке 10 и закреплена в этом углублении 16, это позволяет предотвратить прижатие конической поверхности изолирующего слоя 5 к конической поверхности углубления 16 и, таким образом, становится возможным предотвратить повреждение и растрескивание изолирующего слоя.

[0038] Ниже, со ссылкой на фиг.3А и 3В, раскрывается второй вариант осуществления крепежной детали с молниезащитой согласно предлагаемому изобретению.

Крепежная деталь 21 с молниезащитой согласно данному варианту осуществления отличается от крепежной детали согласно раскрытому выше первому варианту тем, что вместо участка 7 зацепления и участка 8 зацепления выполнен участок 22 зацепления и участок 23 зацепления. Поскольку прочие компоненты совпадают с компонентами из раскрытого выше первого варианта осуществления, описание этих компонентов опускается.

Стоит заметить, что элементы, идентичные элементам раскрытого выше первого варианта осуществления, обозначены теми же номерами позиций.

[0039] Участки 22 зацепления крепежной детали, к которым крепится изолирующий слой 5, выполнены на торце головки 3 крепежной детали. Участки 22 зацепления крепежной детали представляют собой множество, а именно восемь в данном варианте осуществления, сквозных отверстий, пронизывающих в глубину головку 3 и размещенных по периферической кромке торца головки 3. Кроме того, как показано на фиг.3А и фиг.3В, каждое сквозное отверстие уходит в радиальном направлении от торцевой поверхности, то есть от плоской поверхности, расположенной наверху фиг.3А, головки 3 в направлении стержня 2, таким образом, что выходы отверстий на верхнем торце головки 3 расположены ближе к оси крепежной детали 21, чем выходы отверстий на боковой поверхности головки 3.

Что касается периферической кромки торца головки, более предпочтительным исполнением является такое, при котором эта кромка имеет круглое поперечное сечение радиусом R.

[0040] Участки 23 зацепления изолирующего слоя, прикрепляемые к участкам 22 зацепления крепежной детали, выполнены на нижней поверхности изолирующего слоя 5 (плоская поверхность внизу фиг.3А). Участки 23 зацепления представляют собой множество, а именно восемь в данном варианте осуществления, цилиндрических стержневидных выступов, отвечающих участкам 22 зацепления крепежной детали и размещенных по периферической кромке. Стоит заметить, что поскольку изолирующий слой 5 прикреплен к головке 3 литьевым прессованием, участки 23 зацепления изолирующего слоя формируются в момент литьевого прессования непосредственно в участках 22 зацепления крепежной детали. Поэтому за счет того, что поверхность изолирующего слоя 5 прикреплена к головке 3 литьевым прессованием, поверхность изолирующего слоя 5, то есть нижняя поверхность изолирующего слоя 5 и наружная периферическая поверхность участков 23 зацепления изолирующего слоя, и поверхность головки 3, то есть торцевая поверхность головки 3 и внутренняя периферийная поверхность участков 22 зацепления крепежной детали, находятся в тесном контакте друг с другом по всей площади, в результате чего изолирующий слой 5 прочно и надежно удерживается на головке 3 силой адгезии самого изолирующего слоя 5.

[0041] Согласно данному варианту осуществления крепежной детали 21 с молниезащитой, участки 22 и 23 зацепления находятся в механическом зацеплении друг с другом, в результате чего изолирующий слой 5 механически закреплен на головке 3. Это позволяет предотвратить отслоение, или отделение, изолирующего слоя 5 от головки 3 во время эксплуатации летательного аппарата и постоянно поддерживать благоприятные условия эксплуатации крепежной детали 21 с молниезащитой.

Кроме того, согласно данному варианту осуществления крепежной детали 21 с молниезащитой, изолирующий слой 5 из термопластичного или термореактивного пластика прикреплен к головке 3 литьевым прессованием, при этом поверхности изолирующего слоя 5 и головки 3 тесно соприкасаются друг с другом по всей площади, а изолирующий слой 5 прочно и надежно удерживается на головке 3 силой адгезии самого изолирующего слоя 5. Это позволяет надежно прикрепить изолирующий слой 5 к головке 3 и дополнительно повысить надежность крепежной детали 21 с молниезащитой.

Далее, согласно данному варианту осуществления крепежной детали 21 с молниезащитой, поскольку изолирующий слой 5 из термопластичного или термореактивного пластика прикреплен к головке 3 литьевым прессованием, возможна организация поточного производства, что позволит снизить себестоимость изготовления.

Кроме того, поскольку изолирующий слой 5 помещен между токопроводящим слоем 6 и корпусом 4 крепежной детали, то даже в случае прямого удара молнии в токопроводящий слой 6 возможна блокировка или ослабление прохождения разряда молнии от токопроводящего слоя 6 к корпусу 4.

[0042] Далее, если крепежную деталь 21 с молниезащитой согласно данному варианту осуществления используют, например, для соединения обшивки 10 летательного аппарата и элемента 11 конструкции, например шпангоута, стрингера или иного элемента конструкции, как показано на фиг.1, то, поскольку изолирующий слой 6 блокирует или ослабляет поступление тока разряда молнии от токопроводящего слоя 6 в корпус 4 крепежной детали, становится возможным предотвратить поступление тока разряда молнии в углепластик (CFRP) 12.

Кроме того, если крепежную деталь 21 с молниезащитой согласно данному варианту осуществления используют, например, для соединения обшивки 10 летательного аппарата и элемента 11 конструкции, например шпангоута, стрингера или иного элемента конструкции, как показано на фиг.1, то, поскольку поступление тока в корпус 4 крепежной детали предотвращено или затруднено, это позволяет полностью обойтись без диэлектрической изоляции, традиционно необходимой для предотвращения искрения между элементом 11 конструкции и гайкой 17, а также без изолирующего резинового колпачка, прикрепляемого таким образом, чтобы покрывать кончик участка 2а наружной резьбы и всю гайку 17 для предотвращения вторичного разряда от гайки. Это позволяет значительно снизить вес летательного аппарата.

[0043] Ниже, со ссылкой на фиг.4А-6С, раскрывается третий вариант осуществления крепежной детали с молниезащитой согласно предлагаемому изобретению.

Крепежная деталь 31 с молниезащитой согласно данному варианту осуществления отличается от крепежных деталей согласно раскрытым выше вариантам тем, что вместо участков 7, 8, 22 и 23 зацепления выполнены участки 32 и 33 зацепления. Поскольку прочие компоненты совпадают с компонентами из раскрытых выше вариантов осуществления, описание этих компонентов опускается.

Стоит заметить, что элементы, идентичные элементам раскрытых выше вариантов осуществления, обозначены теми же номерами позиций.

[0044] Участок 32 зацепления крепежной детали, к которому прикреплен изолирующий слой 5, выполнен на торцевой поверхности головки 3. Участок 32 зацепления крепежной детали выполнен с первой выпуклой частью 34, имеющей круглое горизонтальное сечение и расположенной по центру торца, и второй выпуклой частью 35, имеющей круглое горизонтальное сечение и расположенной по периферической кромке. Высоты, то есть вертикальные размеры на фиг.4А, первой и второй выпуклых частей 34, 35 установлены от 0,2 до 0,4 мм, при этом на соответствующих боковых, то есть внешних периферических, поверхностях первой и второй выпуклых частей 34 и 35 выполнены "ласточкины хвосты" 36. Кроме того, более предпочтительным исполнением является такое, в котором первая и вторая выпуклые части 34 и 35, а также периферическая кромка головки 3 имеют круглое поперечное сечение радиусом R.

[0045] Участок 33 зацепления изолирующего слоя, прикрепленный к участку 32 зацепления крепежной детали, выполнен на нижней поверхности изолирующего слоя 5 (плоская поверхность внизу фиг.4А). Участок 33 зацепления изолирующего слоя имеет первую вогнутую часть 37, помещенную по его центру, и отвечающую первой выпуклой части 34, а также вторую вогнутую часть 38, помещенную по его периферической кромке и отвечающую второй выпуклой части 35. Стоит заметить, что поскольку изолирующий слой 5 прикреплен к головке 3 литьевым прессованием, то во время прессования он принимает такую форму, чтобы без зазора войти в "ласточкины хвосты" 36. Также, поскольку изолирующий слой 5 прикреплен к головке 3 литьевым прессованием, наружные поверхности участка 32 зацепления крепежной детали, то есть верхняя поверхность и боковая поверхность первой выпуклой части 34 и верхняя поверхность и боковая поверхность второй выпуклой части 35, и внутренние поверхности участка 33 зацепления изолирующего слоя, то есть нижняя поверхность и внутренняя периферическая поверхность первой вогнутой части 37, нижняя поверхность и внутренняя периферическая поверхность второй вогнутой части 38, находятся в тесном контакте друг с другом по всей площади, в силу чего изолирующий слой 5 прочно и надежно прикреплен к головке 3 силой адгезии самого изолирующего слоя 5.

[0046] Согласно данному варианту осуществления крепежной детали 31 с молниезащитой, участки 32 и 33 зацепления находятся в механическом зацеплении друг с другом, в результате чего изолирующий слой 5 механически закреплен на головке 3. Это позволяет предотвратить отслоение, или отделение, изолирующего слоя 5 от головки 3 во время эксплуатации летательного аппарата и постоянно поддерживать благоприятные условия эксплуатации крепежной детали 21 с молниезащитой.

Кроме того, согласно данному варианту осуществления крепежной детали 31 с молниезащитой, изолирующий слой 5 из термопластичного или термореактивного пластика прикреплен к головке 3 литьевым прессованием, при этом поверхности изолирующего слоя 5 и головки 3 тесно соприкасаются друг с другом по всей площади, а изолирующий слой 5 прочно и надежно удерживается на головке 3 силой адгезии самого изолирующего слоя 5. Это позволяет надежно прикрепить изолирующий слой 5 к головке 3 и дополнительно повысить надежность крепежной детали 31 с молниезащитой.

Далее, согласно данному варианту осуществления крепежной детали 31 с молниезащитой, поскольку изолирующий слой 5 из термопластичного или термореактивного пластика прикреплен к головке 3 литьевым прессованием, возможна организация поточного производства, что позволит снизить себестоимость изготовления.

Кроме того, поскольку изолирующий слой 5 помещен между токопроводящим слоем 6 и корпусом 4 крепежной детали, то даже в случае прямого удара молнии в токопроводящий слой 6, возможна блокировка или ослабление прохождения разряда молнии от токопроводящего слоя 6 к корпусу 4 крепежной детали.

[0047] Далее, если крепежную деталь 31 с молниезащитой согласно данному варианту осуществления используют, например, для соединения обшивки 10 летательного аппарата и элемента 11 конструкции, например шпангоута, стрингера или иного элемента конструкции, как показано на фиг.1, то, поскольку изолирующий слой 6 блокирует или ослабляет поступление тока разряда молнии от токопроводящего слоя 6 в корпус 4 крепежной детали, становится возможным предотвратить поступление тока разряда молнии в углепластик (CFRP) 12.

Кроме того, если крепежную деталь 31 с молниезащитой согласно данному варианту осуществления используют, например, для соединения обшивки 10 летательного аппарата и элемента 11 конструкции, например шпангоута, стрингера или иного элемента конструкции, как показано на фиг.1, то, поскольку поступление тока в корпус 4 крепежной детали предотвращено или затруднено, это позволяет полностью обойтись без диэлектрической изоляции, традиционно необходимой для предотвращения искрения между элементом 11 конструкции и гайкой 17, а также без изолирующего резинового колпачка, прикрепляемого таким образом, чтобы покрывать кончик участка 2а наружной резьбы и всю гайку 17 для предотвращения вторичного разряда от гайки. Это позволяет значительно снизить вес летательного аппарата.

[0048] Ниже, со ссылкой на фиг.5 и фиг.6А-6С, раскрыт один из технологических способов изготовления раскрытых выше крепежных деталей 1, 21 и 31 с молниезащитой.

Стоит заметить, что, хотя пояснительные схемы фиг.6А-6С выполнены применительно к форме крепежной детали 1 с молниезащитой, они в равной степени относятся и к крепежным деталям 21 и 31.

(1) Подготавливают корпус 4 крепежной детали с наружной резьбой 2а на концевой части стержня 2 и на головке 3 выполняют участок 7 зацепления крепежной детали в случае крепежной детали 1 с молниезащитой, или множество участков зацепления 22 крепежной детали в случае крепежной детали 21 с молниезащитой, или участок 32 зацепления крепежной детали в случае крепежной детали 31 с молниезащитой.

(2) Затем крепежную деталь 1 с молниезащитой с изолирующим слоем 5 изготавливают на вертикальной литьевой машине (не показана) с помощью четырехместной пресс-формы 41, при усилии смыкания пресс-формы 30 т (см. фиг.5). В качестве материала для изготовления изолирующего слоя 5 используют термопластичный полиимид, называемый в дальнейшем «пластик», при этом температура цилиндра составляет 380°С. Кроме того, устанавливают температуру пресс-формы 180°С посредством встроенного в пресс-форму нагревательного патрона 45 (см. фиг.5).

(3) Пресс-форма 41 заранее прикреплена к плите литьевой машины, при этом пуансон 41b пресс-формы 41 открывают (см. фиг.6А). Корпус 4 крепежной детали с обработанной головкой 3 вставляют в участок 44 отверстия в матрице 41а пресс-формы 41, принимающей крепежную деталь. Если предварительно подогреть корпус 4 крепежной детали до температуры пресс-формы или близкой к этой температуре, то достигается более высокая степень сцепления между пластиком и корпусом 4 крепежной детали, а также хорошая текучесть пластика.

(4) Закрывают пуансон 41b пресс-формы (см. фиг.6В), прикладывают заданное усилие смыкания, а затем подают пластик через подающий элемент, например литник 43а, выполненный рядом с головкой 3, в результате чего происходит формование изолирующего слоя 5 на головке 3. Литник 43а является точечным и расположен у центра головки 3. При условии выполнения литника 43а перпендикулярно плоскости головки 3 давление вливаемого пластика прижимает корпус 4 крепежной детали к матрице 41а пресс-формы. Соответственно, уменьшается зазор между наклонной поверхностью головки 3 и ответной наклонной поверхностью матрицы 41а пресс-формы 41, что предотвращает образование неровностей.

(5) По завершении процесса подачи в течение предустановленного периода времени прикладывают внешнее давление, чтобы предотвратить образование утяжин, пока в течение заданного времени идет охлаждение, после чего открывают пуансон 41b пресс-формы и извлекают крепежную деталь 1 с молниезащитой с изолирующим слоем 5 на головке 3.

(6) Извлеченной крепежной детали 1 с молниезащитой дают остыть в течение заданного времени, после чего, если это необходимо, с помощью кусачек, шкурки, резака или аналогичного инструмента с готового изделия окончательно устраняют следы литника. Однако способ окончательного устранения следов литника не ограничен перечисленными способами.

Кроме того, для снятия образующихся вo время прессования напряжений крепежную деталь 1 с молниезащитой с изолирующим слоем по необходимости подвергают отжигу, используя для этого термическую печь или аналогичное оборудование.

[0049] Стоит заметить, что вследствие высокой величины давления при подаче, например порядка 100 МПа, маловероятно образование пустот между изолирующим слоем 5 и головкой 3, что может способствовать улучшению сцепления между изолирующим слоем 5 и головкой 3.

[0050] Кроме того, в качестве предварительной обработки перед раскрытым выше процессом прессования по технологии литья со вставкой, для улучшения сцепления между корпусом 4 крепежной детали и пластиковым изолирующим слоем, может быть применена предварительная обработка поверхности головки 3 для придания этой поверхности мелкой шероховатости посредством, например, способа плазменного облучения при атмосферном давлении или аналогичным способом. В качестве примера такого способа предварительной обработки можно привести следующие конкретные способы.

(1) Способ, в рамках которого для плазменного облучения при атмосферном давлении в качестве исходного газа используют воздух, кислород, азот или содержащий их газ и обработку проводят в течение 20 секунд при следующих условиях: скорость потока газа 10 см3/мин, давление равно атмосферному, а установленная мощность плазменной горелки (не показана) постоянного тока равна 40 Вт. В качестве альтернативных вариантов можно использовать радиочастотный плазмотрон, микроволновый плазмотрон или вакуумный плазмотрон.

(2) Способ, общеизвестный как дробеструйная обработка, в рамках которого предварительную обработку для придания шероховатости поверхности головки 3 производят струей частиц, например твердых частиц металла, керамики, стекла и аналогичных материалов, при следующих условиях: давление 400 кПа, алюминиевая дробь №60, время обработки 10 секунд на 20 изделий, расстояние от дробеструйного сопла до образца 100 мм, шероховатость поверхности после обработки Ra=1,6 мкм с покрытием 100%.

(3) Способ, в рамках которого на поверхность головки 3 наносится анодно-окисное покрытие.

(4) В качестве альтернативных способов для придания шероховатости поверхности головки 3 можно применять нанесение рисок, накатку рифления или зернения и аналогичные этим способы, а также химическое травление.

[0051] Кроме того, на головку крепежной детали можно нанести грунтовку для улучшения сцепления между сплавляемыми участками головки крепежной детали и изоляции. Например, если покрыть головку крепежной детали полиэфирсульфоном (PES), степень сцепления между полиимидом и корпусом 4 крепежной детали может быть увеличена примерно в три раза.

Как вариант, для улучшения зацепления между изолирующим слоем и головкой крепежного элемента первый изолирующий слой, наплавливаемый на головку крепежной детали, можно выполнить из пластика с более высокой степенью сцепления по сравнению с накладываемым после этого изолирующим слоем. Например, крепежная деталь с высокой степенью сцепления, а также с высокой степенью изоляции может быть изготовлена с использованием эластомера с высокой степенью сцепления в качестве первого изолирующего слоя, после которого наплавляют полиимид с высоким значением выдерживаемого напряжения. В качестве способа изготовления такой крепежной детали можно применить технологию двухцветного литья из эластомера и полиимида. Применение эластичного изоляционного материала, например эластомера, в качестве первого изолирующего слоя не только улучшает сцепление, но также приводит к сглаживанию дефектов участков зацепления за счет снятия напряжения на участках, находящихся в механическом зацеплении.

[0052] Ниже со ссылкой на фиг.7А-7D раскрывается способ монтажа, в котором изготовленную крепежную деталь 31 с молниезащитой используют, например, для соединения обшивки 10 летательного аппарата и элемента 11 конструкции, например шпангоута, стрингера или иного элемента конструкции.

Стоит заметить, что хотя пояснительные схемы фиг.7A-7D выполнены применительно к форме крепежной детали 31 с молниезащитой, они в равной степени относятся и к крепежным деталям 1 и 21.

(1) После того как обшивка 10 летательного аппарата наложена на элемент 11 конструкции, с помощью соответствующего инструмента или оборудования, например дрели, в заданном месте сверлят отверстие или углубление 16 (см. фиг.7А).

(2) Внутреннюю, или внутреннюю периферийную, поверхность углубления 16 покрывают герметизирующим материалом 18 (см. фиг.7В).

(3) Вставляют стержень 2 крепежной детали 31 в углубление 16, покрытое герметизирующим материалом 18, а гайку 17 (см. фиг.1) навинчивают на наружную резьбу 2а, выступающую за тыльную поверхность детали 11 (см. фиг.7С).

(4) Накладывают алюминиевую ленту на поверхность крепежной детали 31 с молниезащитой, то есть на поверхность токопроводящего слоя 6, на поверхность герметизирующего материала 18 и на поверхность токопроводящей сетки 15 (см. фиг.7D).

[0053] Стоит заметить, что предлагаемое изобретение не ограничивается раскрытыми выше вариантами осуществления, и могут быть осуществлены различные модификации, не изменяющие сущности данного изобретения.

Например, токопроводящий слой 6 не является обязательным элементом крепежной детали с молниезащитой согласно предлагаемому изобретению, и без него можно обойтись. То есть поверхность изолирующего слоя 5 и поверхность токопроводящей сетки 15 могут быть выполнены таким образом, чтобы располагаться друг с другом в одной плоскости, то есть заподлицо.

[0054] Кроме того, крепежная деталь с молниезащитой согласно предлагаемому изобретению может применяться не только для соединения обшивки 10 и элемента 11 конструкции, как показано на фиг.1, но и, например, для соединения элемента 11 конструкции и обшивки 50 летательного аппарата, как показано на фиг.8.

Обшивка 50 изготовлена, в основном, из пластического материала, например из углепластика (CFRP) 12 с коэффициентом проводимости порядка 1/100-1/1000 от коэффициента проводимости алюминия, причем вся лицевая поверхность этого материала, то есть внешняя после сборки поверхность, покрыта сверху токопроводящим элементом 15, например медным, и вся тыльная, то есть внутренняя после сборки, поверхность покрыта слоем изолирующего пластического материала 14, например армированного стеклопластика (GFRP).

Кроме того, вся поверхность токопроводящего элемента 51, расположенного на лицевой поверхности углепластика (CFRP) 12, покрыта слоем изолирующего пластического материала 52, например стеклопластика (GFRP).

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ЛЕТАТЕЛЬНОГО АППАРАТА | 2009 |

|

RU2448875C2 |

| СПОСОБЫ ОТВОДА ТОКА МОЛНИИ ОТ КРЕПЕЖНЫХ ДЕТАЛЕЙ ОБШИВКИ В КОМПОЗИТНЫХ НЕМЕТАЛЛИЧЕСКИХ СТРУКТУРАХ | 2016 |

|

RU2711560C2 |

| СПОСОБ ЗАЩИТЫ ТОПЛИВНЫХ БАКОВ ВЕРТОЛЕТА ОТ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ ТОКА МОЛНИИ | 2000 |

|

RU2192991C2 |

| РЕГИСТРАЦИЯ УДАРА МОЛНИИ | 2009 |

|

RU2501719C2 |

| МНОГОСЛОЙНОЕ ЭЛЕКТРОПРОВОДЯЩЕЕ ПОКРЫТИЕ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2565184C1 |

| КРЕПЕЖНЫЕ СИСТЕМЫ, ОБЕСПЕЧИВАЮЩИЕ ЗАЩИТУ ОТ ЭЛЕКТРОМАГНИТНЫХ ВОЗДЕЙСТВИЙ | 2013 |

|

RU2629097C2 |

| СОЕДИНЕНИЕ ОБШИВКИ И СТЫКОВОЙ НАКЛАДКИ КОНСТРУКЦИИ ЛЕТАТЕЛЬНОГО АППАРАТА, КОНСТРУКЦИЯ ЛЕТАТЕЛЬНОГО АППАРАТА, КРЫЛО И СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ОБШИВКИ И СТЫКОВОЙ НАКЛАДКИ КОНСТРУКЦИИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2427500C2 |

| КРЕПЕЖНЫЕ СИСТЕМЫ, ОБЕСПЕЧИВАЮЩИЕ ЗАЩИТУ ОТ ЭЛЕКТРОМАГНИТНЫХ ВОЗДЕЙСТВИЙ | 2014 |

|

RU2592958C2 |

| КОМПОЗИЦИОННАЯ КОНСТРУКЦИЯ | 2007 |

|

RU2455194C2 |

| МНОГОСЛОЙНОЕ МОЛНИЕЗАЩИТНОЕ ПОКРЫТИЕ | 2003 |

|

RU2263581C2 |

Изобретение относится к крепежным элементам. Крепежная деталь с молниезащитой соединяет обшивку летательного аппарата и элемент конструкции, расположенный внутри обшивки. Изолирующий слой наплавлен таким образом, что он покрывает верхнюю часть головки крепежной детали, причем этот изолирующий слой находится в механическом зацеплении с участком зацепления, выполненным на верхней части головки крепежной детали. Периферическая кромка участка зацепления, выполненного в верхней части головки указанной крепежной детали и находящегося в зацеплении с изолирующим слоем, покрывающим верхний участок головки крепежной детали, имеет по периферии округлую форму. Изобретение относится также к узлу летательного аппарата, содержащего обшивку, образованную из токопроводящего пластического материала в качестве основного элемента, элемент конструкции, поддерживающий обшивку изнутри, а также крепежную деталь, соединяющую обшивку и элемент конструкции, при этом в качестве крепежной детали использована упомянутая крепежная деталь с молниезащитой. В результате обеспечивается надежное предотвращение отслоения изолирующего слоя во время эксплуатации летательного аппарата, а также улучшение защиты от удара молнии и повышение надежности. 3 н. и 13 з.п. ф-лы, 15 ил.

1. Крепежная деталь с молниезащитой, соединяющая обшивку летательного аппарата и элемент конструкции, расположенный внутри обшивки, отличающаяся тем, что изолирующий слой наплавлен таким образом, что он покрывает верхнюю часть головки крепежной детали, причем этот изолирующий слой находится в механическом зацеплении с участком зацепления, выполненным на верхней части головки крепежной детали.

2. Крепежная деталь с молниезащитой по п.1, отличающаяся тем, что изолирующий слой выполнен по технологии литья со вставкой.

3. Крепежная деталь с молниезащитой по п.1, отличающаяся тем, что периферическая кромка участка зацепления имеет по периферии округлую форму.

4. Крепежная деталь с молниезащитой по п.1, отличающаяся тем, что изолирующий слой выполнен таким образом, что он окружает периферическую кромку участка зацепления.

5. Крепежная деталь с молниезащитой по п.1, отличающаяся тем, что, по меньшей мере, часть поверхности участка зацепления предварительно обработана для придания ей мелкой шероховатости.

6. Крепежная деталь с молниезащитой по п.1, отличающаяся тем, что изолирующий слой изготовлен из материала, характеризующегося высокой степенью сцепления с поверхностью участка зацепления.

7. Крепежная деталь с молниезащитой по п.1, отличающаяся тем, что изолирующий слой имеет первый слой, покрывающий поверхность участка зацепления, и, по меньшей мере, один слой, покрывающий первый слой, причем первый слой изготовлен из материала, характеризующегося высокой степенью сцепления с поверхностью участка зацепления.

8. Крепежная деталь с молниезащитой по п.7, отличающаяся тем, что изолирующий слой изготовлен в несколько приемов по технологии литья со вставкой.

9. Крепежная деталь с молниезащитой, соединяющая обшивку летательного аппарата и элемент конструкции, расположенный внутри обшивки, отличающаяся тем, что периферическая кромка участка зацепления, выполненного в верхней части головки указанной крепежной детали и находящегося в зацеплении с изолирующим слоем, покрывающим верхний участок головки крепежной детали, имеет по периферии округлую форму.

10. Крепежная деталь с молниезащитой по п.9, отличающаяся тем, что указанный участок зацепления имеет выпуклую часть, имеющую по периферии округлую форму.

11. Крепежная деталь с молниезащитой по п.9, отличающаяся тем, что указанный участок зацепления имеет вогнутую часть, имеющую по периферии округлую форму.

12. Узел летательного аппарата, содержащий обшивку, образованную из токопроводящего пластического материала в качестве основного элемента, элемент конструкции, поддерживающий обшивку изнутри, а также крепежную деталь, соединяющую обшивку и элемент конструкции, причем в качестве крепежной детали использована крепежная деталь с молниезащитой по любому из пп.1-9.

13. Узел летательного аппарата по п.12, отличающийся тем, что зазор, имеющийся между крепежной деталью с молниезащитой и обшивкой, заполнен герметизирующим материалом.

14. Узел летательного аппарата по п.12, отличающийся тем, что изолирующий слой выполнен таким образом, что между конической поверхностью углубления, выполненного в обшивке, и конической поверхностью изолирующего слоя, противолежащей конической поверхности указанного углубления, имеется зазор.

15. Узел летательного аппарата по п.12, отличающийся тем, что верхняя поверхность изолирующего слоя и поверхность обшивки летательного аппарата выполнены заподлицо друг с другом.

16. Узел летательного аппарата по п.12, отличающийся тем, что обшивка покрыта токопроводящим элементом.

| US 4630168 А, 16.12.1986 | |||

| US 4316690 А, 23.02.1982 | |||

| US 4502092 А, 26.02.1985 | |||

| JP 3018045 В, 11.03.1991 | |||

| US 4235147 А, 25.11.1980 | |||

| МНОГОСЛОЙНОЕ МОЛНИЕЗАЩИТНОЕ ПОКРЫТИЕ | 2003 |

|

RU2263581C2 |

Авторы

Даты

2011-12-27—Публикация

2008-09-25—Подача