Область техники

[0001]

Настоящее изобретение относится к узлу летательного аппарата, в частности к крылу и фюзеляжу летательного аппарата, оснащенному средствами молниезащиты.

Уровень техники

[0002]

Поскольку корпус (обшивка) летательного аппарата должен быть изготовлен из легкого, высокопрочного и износостойкого материала, в последние годы для этой цели все чаще используют армированные волокнами полимеры (композиционные материалы).

В качестве таких композиционных материалов применяют, например, пластики, армированные углеродными волокнами ПАУВ (CFRP), в которых связующим углеродных волокон служит эпоксидная или другая синтетическая смола, а также пластики, армированные стекловолокном ПАС (GFRP), содержащие стекловолокна, также связанные эпоксидной или другой синтетической смолой.

Недостаток таких композиционных материалов заключается в том, что по сравнению с металлом, они менее устойчивы к удару молнии. Кроме того, поскольку крепежные средства, с помощью которых обшивка крепится к внутреннему конструктивному элементу, выполнены из металла (например, титанового сплава), существует риск возникновения в них разряда (искры) электрического тока, появляющегося в результате прохождения через эти крепежные средства разряда молнии (тока молнии).

[0003]

Следовательно, при использовании в обшивке композиционных материалов необходимо предусмотреть средства молниезащиты, и в частности средства, предотвращающие прохождение разряда молнии через крепежные элементы.

Такие средства молниезащиты известны, например, из указанных ниже патентных документов [1] и [2].

В патентном документе [1] раскрыто средство, содержащее изолирующий колпачок, присоединенный к наружному концу головки крепежного элемента, и предложено множество решений на основе подобной модификации крепежного элемента.

В соответствии с решением, раскрытым в патентном документе [2], вокруг крепежного элемента закреплена металлическая полоска (проводящий слой), а на его головку нанесен изоляционный слой, благодаря чему происходит рассеивание тока, возникающего в результате разряда молнии, на поверхности обшивки.

[0004]

Патентный документ [1]: Патент США №4630168, описание изобретения Патентный документ [2]: Патент США №5845872, описание изобретения.

Раскрытие сущности изобретения

[0005]

Согласно решению, раскрытому в патентном документе 1, изолирующие колпачки расположены на поверхности обшивки, следовательно, при ударе молнии ток молнии течет вокруг колпачков, т.е. имеются препятствия для протекания тока молнии.

В решении, раскрытом в патентном документе 2, в качестве проводящего слоя для рассеивания тока молнии предусмотрен только один слой металлической фольги, который может легко разрушиться под воздействием указанного тока. Другой недостаток данного решения связан с тем, что независимо от толщины фольги ее способность пропускать ток молнии без разрушения мала.

[0006]

Настоящее изобретение направлено на устранение вышеуказанных недостатков, и его задачей является создание узла летательного аппарата, оснащенного средством молниезащиты, обладающими высокой надежностью и устойчивостью к разрушению под воздействием тока молнии.

[0007]

Для решения поставленных задач предложены следующие технические решения.

В частности, согласно первому аспекту изобретения, предложен узел летательного аппарата, содержащий:

обшивку, основным компонентом которой является армированный волокнами полимер;

конструктивный элемент, поддерживающий обшивку изнутри; и крепежный элемент, соединяющий обшивку с конструктивным элементом; причем на наружной поверхности обшивки имеется проводящая фольга, причем поверх проводящей фольги нанесен слой проводящего полимера, содержащий проводящий порошок.

[0008]

Когда в такой узел летательного аппарата попадает молния, электрический ток, генерируемый разрядом молнии (далее называемый «током молнии»), течет в слой проводящего полимера, расположенный сверху. Поскольку указанный слой выполнен из полимера, содержащего проводящий порошок, он имеет большую способность пропускать и рассеивать ток молнии по сравнению с проводящей фольгой. Таким образом, появляется возможность минимизировать повреждения, вызванные разрядом молнии.

Кроме того, в случае разрушения слоя проводящего полимера разрядом молнии, ток молнии может быть рассеян проводящей фольгой, имеющейся под слоем проводящего полимера. Проводящая фольга выполнена не в форме сетки, а представляет собой плоский лист, покрывающий заданную область, благодаря чему имеет большую способность проводить ток молнии, чем фольга в форме сетки.

Необходимо отметить, что «слой проводящего полимера» предпочтительно состоит из смеси фенольной смолы с частицами меди.

[0009]

Кроме того, в соответствии с вышеописанным первым аспектом изобретения, крепежный элемент может быть введен в установочное отверстие, проходящее через основной компонент обшивки, проводящую фольгу и конструктивный элемент, причем на головку крепежного элемента, расположенную на стороне наружной поверхности обшивки, может быть нанесен слой проводящего полимера.

[0010]

Крепежные элементы размещены в установочных отверстиях, проходящих через основной компонент обшивки, проводящую фольгу и конструктивный элемент. Верхние части головок крепежных элементов покрыты проводящим полимером. Такое решение позволяет предотвратить прохождение тока молнии через крепежные элементы.

Необходимо отметить, что для усиления молниеустойчивости крепежного элемента, предпочтительно, чтобы по меньшей мере участок наружной поверхности головки крепежного элемента был выполнен из изоляционного материала. В качестве такого изоляционного материала предпочтительно использовать термопластичный полиимидный полимер, полиэфирэфиркетон ПЭЭК (РЕЕК) или аналогичный материал.

[0011]

Кроме того, в соответствии с вышеописанным первым аспектом изобретения, крепежный элемент может иметь концевой участок, выступающий за указанный конструктивный элемент в направлении внутрь; причем указанный концевой участок может быть оснащен фиксирующим средством, вставляемым в концевой участок для взаимной фиксации обшивки и конструктивного элемента; причем между конструктивным элементом и фиксирующим средством может быть расположена изоляционная шайба, поверхность которой покрыта изоляционным материалом, а между конструктивным элементом и изоляционной шайбой может быть размещена изоляционная прокладка.

[0012]

Таким образом, дополнительно к изоляционной шайбе, имеющей изоляционное покрытие, предусмотрена изоляционная прокладка, обеспечивающая изоляцию даже в случае отслаивания изоляционного покрытия шайбы под действием сдвигового усилия, обусловленного деформацией при сборке узла. Такая двойная изоляция в виде изолирующей шайбы и изолирующей прокладки повышает надежность рассматриваемых средств.

Кроме того, при прохождении тока молнии через крепежный элемент, существует риск возникновения искры в мельчайшем зазоре между фиксирующим средством (например, гайкой) и конструктивным элементом. В настоящем изобретении риск возникновения искры в мельчайшем зазоре предотвращен при помощи расположения между фиксирующим средством и конструктивным элементом изоляционной шайбы и изоляционной прокладки. В частности, при такой конфигурации, когда изоляционная прокладка подвергается компрессионной деформации со стороны конструктивного элемента и изолирующей шайбы, появляется возможность компенсировать мельчайший зазор, обусловленный погрешностями во время установки крепежного элемента.

Изоляционная прокладка может быть изготовлена из полиимида и выполнена в виде нескольких листов, ламинированных в направлении приложения сжимающего усилия. Благодаря такой конфигурации, повреждение одного листа не повлияет на эффективность функционирования остальных листов.

[0013]

Кроме того, согласно вышеописанному первому аспекту изобретения, между крепежным элементом и установочным отверстием может быть расположен изоляционный уплотнитель.

[0014]

Наличие между крепежным элементом и установочным отверстием изоляционного уплотнительного материала, позволяет дополнительно усилить изоляционные свойства.

Необходимо отметить, что при наличии изоляционного уплотнителя между крепежным элементом и установочным отверстием при введении в установочное отверстие крепежного элемента, он не зафиксирован относительно установочного отверстия. В частности, крепежный элемент вводят в установочное отверстие после нанесения на него изоляционного уплотнителя, а затем фиксируют крепежный элемент отверждением изоляционного уплотнителя. Таким образом, в момент установки крепежный элемент не соприкасается с установочным отверстием, т.е. крепежный элемент свободно вводят в установочное отверстие (так называемая свободная посадка). В результате нефиксированного положения крепежного элемента относительно установочного отверстия образуется непредусмотренный мельчайший зазор между крепежным элементом и фиксирующим средством, который может стать причиной возникновения искры. Если в данном случае предусмотрена изоляционная прокладка, сжимаемая конструктивным элементом и изоляционной шайбой, то даже при свободной посадке крепежного элемента путем компрессионной деформации изоляционной прокладки удается компенсировать неравномерное распределение мельчайшего зазора и, таким образом, предотвратить возникновение искры.

[0015]

Согласно второму аспекту настоящего изобретения предложен узел летательного аппарата, содержащий:

обшивку, основным компонентом которой является армированный волокнами полимер,

конструктивный элемент, поддерживающий обшивку изнутри, и крепежный элемент, соединяющий обшивку с конструктивным элементом, причем крепежный элемент имеет концевой участок, выступающий за указанный конструктивный элемент в направлении внутрь, причем концевой участок через посредство изоляционной шайбы, поверхность которой покрыта изоляционным материалом, оснащен фиксирующим средством, вставляемым в концевой участок для взаимной фиксации обшивки и конструктивного элемента; причем между конструктивным элементом и изоляционной шайбой расположена изоляционная прокладка.

[0016]

Таким образом, дополнительно к изоляционной шайбе, имеющей изоляционное покрытие, предусмотрена изоляционная прокладка, обеспечивающая изоляцию даже в случае отслаивания изоляционного покрытия шайбы под действием сдвигового усилия, обусловленного деформацией при сборке узла. Такая двойная изоляция в виде изолирующей шайбы и изолирующей прокладки повышает надежность рассматриваемых средств.

Кроме того, при прохождении тока молнии через крепежный элемент, существует риск возникновения искры в мельчайшем зазоре между фиксирующим средством (например, гайкой) и конструктивным элементом. В соответствии со вторым аспектом настоящего изобретения, риск возникновения искры в мельчайшем зазоре предотвращен при помощи расположения между фиксирующим средством и конструктивным элементом изоляционной шайбы и изоляционной прокладки. В частности, при такой конфигурации, когда изоляционная прокладка подвергается компрессионной деформации со стороны конструктивного элемента и изолирующей шайбы, появляется возможность компенсировать мельчайший зазор, обусловленный погрешностями во время установки крепежного элемента.

Изоляционная прокладка может быть изготовлена из полиимида и выполнена в виде нескольких листов, ламинированных в направлении приложения сжимающего усилия. Благодаря такой конфигурации, повреждение одного листа не повлияет на эффективность функционирования остальных листов.

[0017]

Настоящее изобретение обеспечивает следующие технические результаты и преимущества.

Благодаря наличию слоя проводящего полимера, а также расположенного под ним слоя проводящей фольги, средства молниезащиты, которыми оснащен предлагаемый узел летательного аппарата, обладают высокой надежностью и устойчивостью к разрушению под воздействием тока молнии

Кроме того, двойная изоляция, обеспечиваемая изоляционной гайкой и изоляционной прокладкой, размещенными между фиксирующим средством и конструктивным элементом, позволяет еще больше повысить надежность указанных средств.

Краткое описание чертежей

[0018]

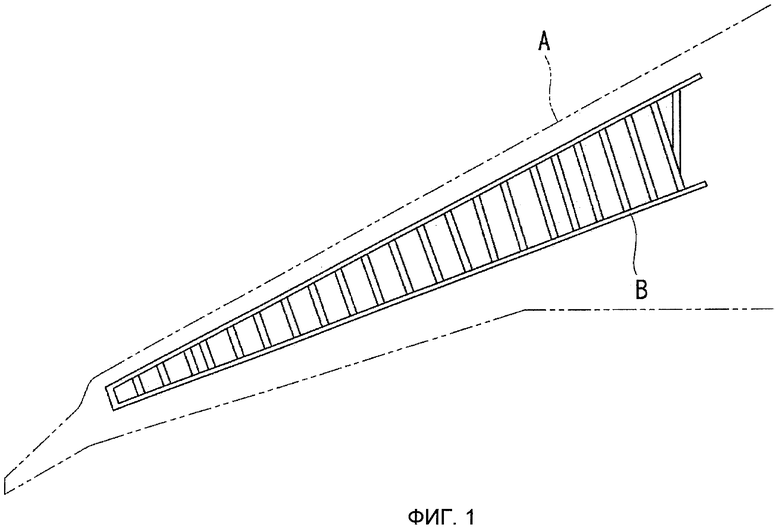

На Фиг.1 показан вид сверху крыла, представляющего собой узел летательного аппарата согласно настоящему изобретению.

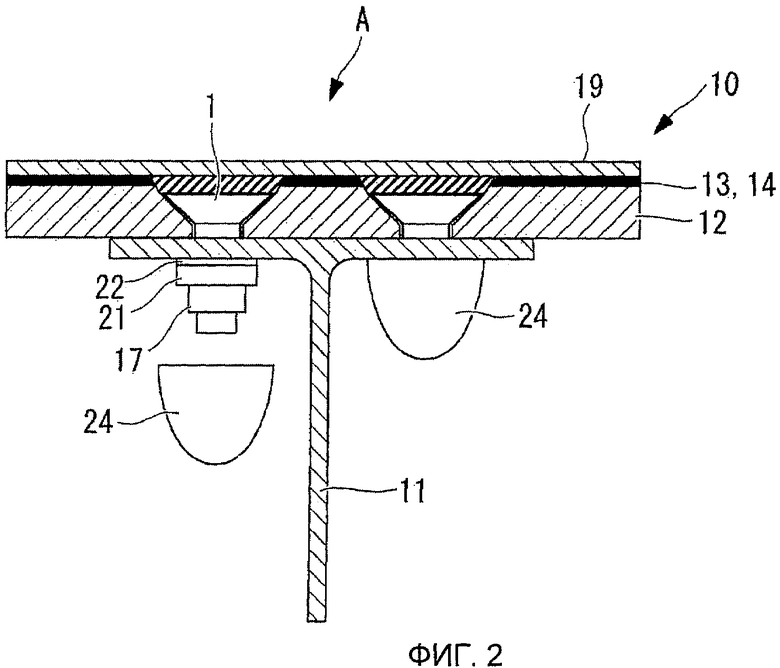

На Фиг.2 схематически показан разрез, иллюстрирующий взаимное расположение срезного элемента и обшивки.

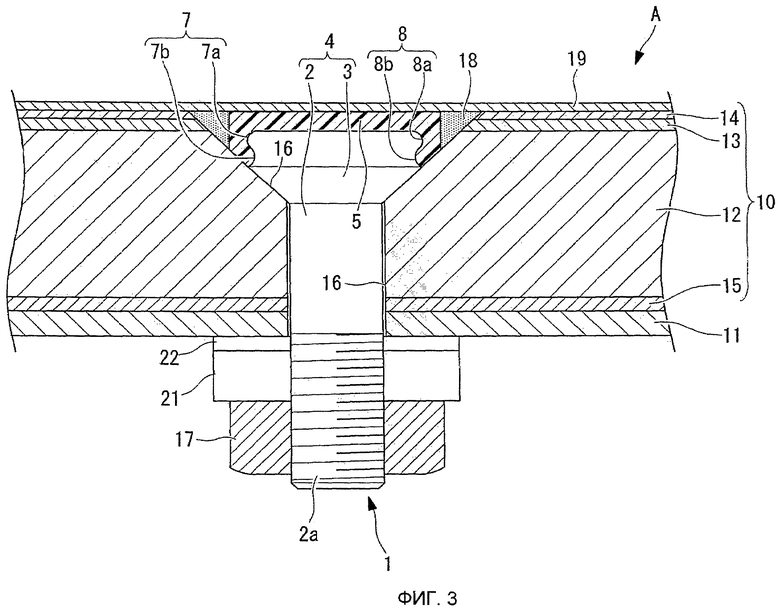

На Фиг.3 показан разрез, более подробно иллюстрирующий вид, показанный на фиг.2.

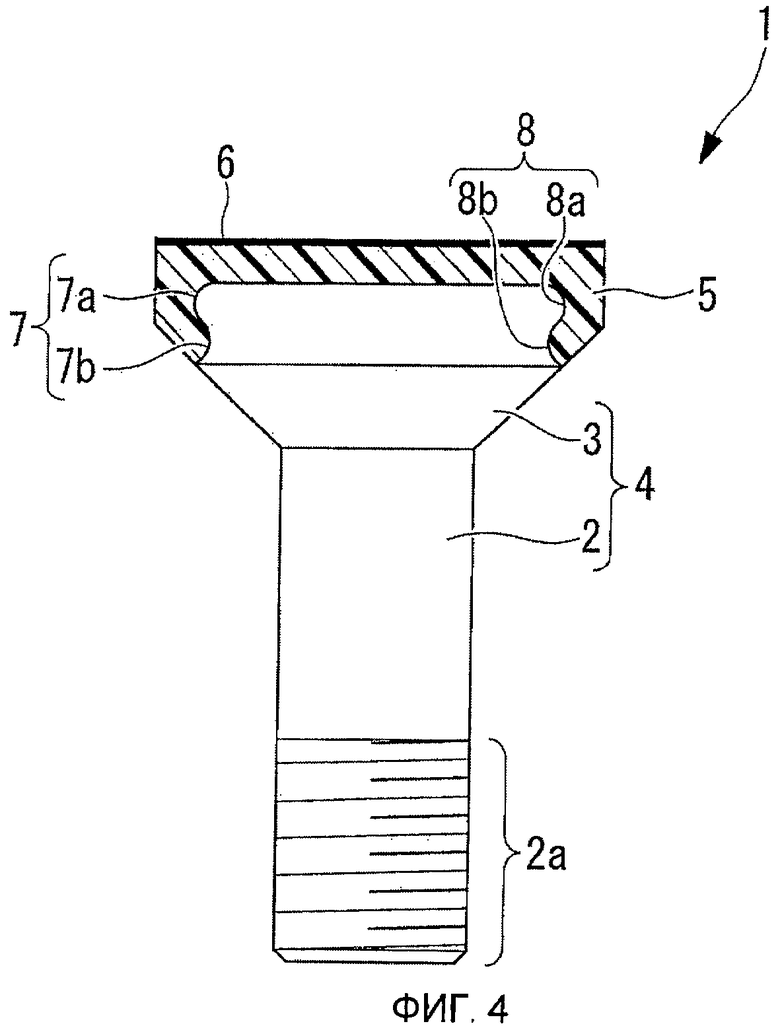

На Фиг.4 показан вид сбоку крепежного элемента согласно варианту осуществления изобретения, с поперечным сечением одного из его участков.

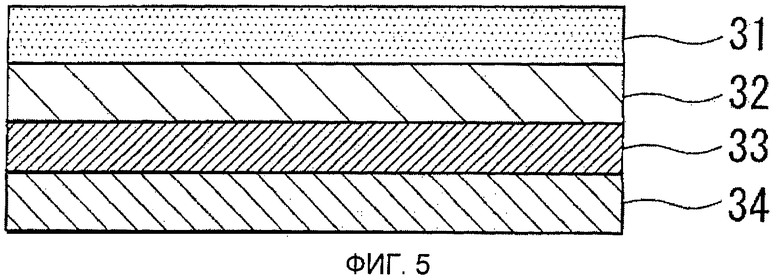

На Фиг.5 в разрезе показана алюминиевая лента, упомянутая в примере 1, приведенном в качестве сравнения при описании варианта осуществления изобретения.

Номера позиций

[0019]

1 крепежный элемент

10 обшивка

11 срезной элемент (конструктивный элемент)

13 медная фольга (проводящая фольга)

14 наружный слой пластика, армированного стекловолокном ПАС (GFRP) (изоляционный слой)

17 втулка (фиксирующее средство)

18 изоляционный уплотнитель

19 слой медной краски (слой проводящего полимера)

21 изоляционная шайба

22 изоляционная прокладка

Предпочтительный вариант осуществления изобретения

[0020]

Ниже со ссылкой на чертежи описан вариант осуществления настоящего изобретения.

На Фиг.1 показан вид сверху крыла A летательного аппарата (узла летательного аппарата). Линия B нервюр включает в себя положение, в котором расположен срезной элемент 11 (конструктивный элемент), описанный ниже, и область, в которой нанесена медная краска 19 (слой проводящего полимера) или медная фольга 13 (проводящая фольга), описанные ниже.

[0021]

На Фиг.2 схематично показано взаимное расположение обшивки 10 и срезного элемента (Sea-Tie) 11. Срезной элемент 11 представляет собой элемент, соединяющий обшивку 10 и стрингер или нервюру и подобные им элементы, изготавливаемый из проводящего материла, например, алюминиевого или титанового сплава, либо пластика, армированного углеродным волокном (ПАУВ (CFRP)). Обшивка 10 и срезной элемент 11 соединены крепежным элементом 1 и зафиксированы друг относительно друга при помощи втулки 17 (гайки), навинченной на конец крепежного элемента 1.

Между втулкой 17 и срезным элементом 11 расположены изоляционная шайба 21 и изоляционная прокладка 22.

Как показано в правой части Фиг.2, втулка 17, изоляционная шайба 21 и изоляционная прокладка 22 полностью покрыты изолирующим колпачком 24, выполненным из изоляционного материала, например полимера или подобного материала. Изолирующий колпачок 24 выполняет двойную функцию, выступая также в качестве топливного уплотнения, поскольку находится в плотном контакте со срезными элементами 11.

[0022]

На Фиг.3 более подробно показан участок, проиллюстрированный на Фиг.2, а на Фиг.4 - разрез крепежного элемента 1.

Как показано на Фиг.3 и 4, основными составляющими крепежного элемента 1 являются:

корпус 4 крепежного элемента, содержащий стержень 2 (хвостовик) цилиндрической формы;

головка 3, расположенная на одном конце указанного стержня (потайная головка: потайная головка) и имеющая по существу форму усеченного конуса, диаметр которого увеличивается при увеличении расстояния от стержня 2; и

изоляционный участок 5 головки, расположенный на одном конце головки 3 (верхний участок, изображенный в верхней части Фиг.3 и 4).

[0023]

Корпус 4 крепежного элемента состоит из стержня 2 и головки 3, выполненных за одно целое, и изготовлен с использованием сплава, например сплава титана (Ti-6Al-4V: отожженный материал), инконеля или аналогичного материала.

На другом конце стержня 2 (конечный участок, показанный в нижней части Фиг.3 и 4) имеется участок 2а наружной резьбы, ввинчиваемый во внутреннюю резьбу втулки (гайки, фиксирующего средства), описанной далее.

На верхнем участке головки 3 имеется участок 7 зацепления со стороны крепежного элемента, на котором закреплен изоляционный участок 5 головки. Участок 7 зацепления со стороны крепежного элемента расположен на противоположной стороне от стержня 2 (этот участок показан в верхней части Фиг.3 и 4) и имеет участок 7а с выпуклой поверхностью, выступающей радиально по окружности (с увеличением диаметра), а также участок 7b с вогнутой поверхностью, соединяющий (сочленяющий) стержень 2 и выпуклый участок 7а, и проходящий радиально по окружности.

Следует отметить, что диаметр одной торцевой поверхности головки 3 составляет, например, около 12,7 мм (1/2 дюйма).

[0024]

Изоляционный участок 5 головки выполнен в виде дискообразного элемента. Подходящим материалом для изоляционного участка 5 головки является, например, термопластичный полиимидный полимер (например, AURUM, выпускаемый компанией Mitsui Chemicals, Inc.), обладающий исключительной термостойкостью и прочностью. В качестве примеров других подходящих материалов можно привести термопластичные полимеры (в частности, полиэфиримид ПЭИ (PEI), имеющий высокое напряжение пробоя диэлектрика и обладающий хорошей термостойкостью и прочностью, полиэфирэфиркетон ПЭЭК (РЕЕК), обладающий превосходной формуемостью, эксплуатационной гибкостью, исключительной термостойкостью и прочностью и полифенилсульфид ПФС (PPS), обладающий превосходной формуемостью, эксплуатационной гибкостью, термостойкостью и прочностью, а также термостойкий и прочный полиамидимид ПАИ (PAI)), термореактивные полимеры и подобные материалы.

На участке окружной кромки (на Фиг.3 и 4 - концевой участок, расположенный ниже) изоляционного участка 5 головки имеется участок 8 зацепления со стороны изоляционного слоя, который крепится к участку 7 зацепления со стороны крепежного элемента. Участок 8 зацепления со стороны изоляционного слоя имеет участок 8а с вогнутой внутрь поверхностью, проходящей радиально по окружности, соединяющийся с выпуклым участком 7а участка 7 зацепления со стороны крепежного элемента, и участок 8b с выпуклой поверхностью, радиально выступающей в направлении по окружности (с увеличением диаметра), соединяющийся с вогнутым участком 7b участка 7 зацепления со стороны крепежного элемента.

Изоляционный участок 5 головки выполняют путем инжекционного формования с обеспечением его закрепления на участке 7 зацепления со стороны крепежного элемента головки 3. Соответственно, наружные поверхности участка 7 зацепления со стороны крепежного элемента и внутренние поверхности участка 8 зацепления со стороны изоляционного слоя находятся в плотном контакте по всей поверхности и, следовательно, изоляционный участок 5 головки надежно зафиксирован на головке 3 посредством силы сцепления, присущей изоляционному участку 5 головки.

Следует отметить, что, предпочтительно, толщина изоляционного участка 5 головки (расстояние между верхней поверхностью (плоская поверхность, показанная в верхней части (Фиг.3 и 4)) и нижней поверхностью (плоская поверхность, показанная ниже (Фиг.3 и 4)) составляет приблизительно 0,5-1 мм, с тем, чтобы обеспечить достаточную диэлектрическую прочность даже при напряжении, подаваемом в соответствии с испытаниями на молниеустойчивость по стандарту MIL STD 1757 A зоны 1 (40 кВ).

[0025]

Основным компонентом обшивки 10 является слой 12 пластика, армированного углеродным волокном ПАУВ (CFRP), который представляет собой полимерный материал (с проводимостью около 1/100-1/1000 от проводимости алюминия). Вся наружная поверхность (поверхность, расположенная снаружи после сборки) слоя 12 пластика ПАУВ (CFRP) покрыта наружным слоем 14 пластика ПАС (GFRP), представляющего собой пластик, армированный стекловолокном ПАС (GFRP) и обладающий изоляционными свойствами, а вся внутренняя поверхность (поверхность, после сборки расположенная внутри) слоя 12 пластика ПАУВ (CFRP) покрыта внутренним слоем 15 пластика ПАС (GFRP).

Кроме того, между слоем 12 пластика ПАУВ (CFRP) и наружным слоем 14 пластика ПАС (GFRP) имеется медная фольга 13 (проводящая фольга), проводящая по всей своей поверхности. Толщина такой медной фольги 13 составляет около 70 µm.

[0026]

Срезные элементы 11 выполнены, например, из алюминиевого сплава, титанового материала или пластика ПАУВ (CFRP) (пластика, армированного углеродным волокном) и расположены в заданном положении на задней поверхности (поверхности, которая после сборки расположена внутри) внутреннего слоя 15 пластика ПАС (GFRP). В определенных местах конструктивного элемента имеются установочные отверстия 16, которые выполнены с возможностью приема крепежных элементов 1 и в которых размещены срезные элементы 11, устанавливаемые на задней поверхности внутреннего слоя 15 пластика (GFRP), причем указанные отверстия проходят через обшивку 10 и конструктивный элемент 11 в направлении толщины пластины. Крепежные элементы 1 размещают в отдельных установочных отверстиях 16, а втулки 17, изготавливаемые с использованием, например, сплава титана, "Инконеля" или аналогичного материала, навинчивают на участки 2а наружной резьбы, выступающие по направлению внутрь от задней поверхности срезных элементов 11.

[0027]

Между крепежным элементом 1 и установочным отверстием 16 имеется изоляционный уплотнитель 18. В качестве изоляционного уплотнителя можно использовать полифенилсульфид ПФС (PPS). При сборке крепежный элемент 1 вводят в установочное отверстие 16 после нанесения изоляционного уплотнителя 18 на стержень 2 и головку 3 крепежного элемента 1. Внешние размеры крепежного элемента 1 меньше, чем размеры установочного отверстия 16, так что крепежный элемент 1 свободно вводят в установочное отверстие 16 (так называемая свободная посадка).

[0028]

На наружную сторону поверхности крепежного элемента 1, т.е. на изоляционный участок 5 головки нанесен слой медной краски 19 (слой проводящего полимера). Слой 19 медной краски нанесен так, что он покрывает крепежный элемент 1 и его периферийную зону.

Основными компонентами слоя 19 медной краски являются фенольная смола и медный порошок. В качестве медного порошка применяют электролитический медный порошок с размером зерна в 2-10 µm со средним значением в 5 µm. Применение электролитического медного порошка для обеспечения проводимости предпочтительно, поскольку его частицы имеют форму дендритов.

Соотношение компонентов смеси фенольной смолы и медного порошка составляет 40 к 60%, предпочтительно 50%, по объему медного порошка.

После нанесения слоя 19 медной краски поверх слоя 14 пластика ПАС (GRFP) обшивки 10 и изоляционного головного участка 5 крепежного элемента 1 производят его отверждение.

Толщина слоя 19 медной краски должна составлять около 150 µm.

Необходимо отметить, что вместо фенольной смолы в слое 19 медной краски можно использовать эпоксидную или акриловую смолу. Кроме того, вместо медного порошка можно использовать зерна других проводящих веществ, например зерна Ni, Au, Ag, Cu с Ag покрытием (зерна Cu, покрытые Ag), графита и подобных материалов.

[0029]

Слой 19 медной краски покрывают слоем эпоксидной грунтовочной краски толщиной около 20 µm (на Фиг.3 это покрытие не показано), на который затем наносят уретано-эмалевое верхнее покрытие толщиной около 50 µm.

[0030]

Между срезным элементом 11 и втулкой 17 располагают изоляционную шайбу 21 и изоляционную прокладку 22.

Изоляционная шайба 21 содержит основной корпус, выполненный из металла, например нержавеющей стали или подобных материалов, наружная поверхность которого покрыта изоляционным материалом, в частности полимером (например, полимером, содержащим алюминиевый порошок).

Изоляционная прокладка 22 содержит несколько ламинированных полиимидных пленок. Изоляционная прокладка 22 выполнена с возможностью деформации посредством сжимающего усилия, прилагаемого к ней при затяжке втулки 17. Благодаря тому, что прокладка выполнена ламинированием, даже при подобной деформации и нарушении целостности одной из изоляционных пленок, остальные изоляционные пленки останутся не поврежденными. Таким образом, прокладка обладает прочностью на разрыв. Следует отметить, что изоляционная прокладка 22 может быть дополнительно ламинирована волокнами, что еще больше повысит ее прочность.

Изоляционная прокладка 22 имеет диаметр, по существу, равный диаметру изоляционной шайбы 21. Это сделано с целью предотвращения образования трещин под давлением изоляционной шайбы.

Кроме того, наружная окружная кромка и внутренняя окружная кромка торцевой поверхности втулки 17 со стороны изоляционной шайбы 21 могут быть скошены. Таким образом, можно предотвратить повреждение изоляционной шайбы 21.

[0031]

Далее описаны результаты испытаний на молниеустойчивость узла летательного аппарата, выполненного в соответствии с вышеописанным вариантом осуществления.

В таблице ниже приведены конфигурации указанного узла в соответствии с настоящим изобретением и сравнительными примерами 1 и 2. Описанные результаты справедливы и для всех конфигураций, отличных от описанных, но эквивалентных им.

[0032]

[0033]

Слова «верх нервюры» в Таблице 1 указывают на место расположения слоя 19 медной краски, показанного на Фиг.3, и на элемент, расположенный непосредственно над крепежным элементом 1.

Как показано на Фиг.5, алюминиевую ленту формируют путем ламинирования полиуретанового слоя 31 толщиной 30 µm, адгезивного слоя 32 толщиной 30 µm, алюминиевого (Al) слоя 33 толщиной 20 µm и адгезивного слоя 34 толщиной 30 µm в указанном порядке от наружной поверхности по направлению внутрь.

Толщина слоев медной краски, применяемых в сравнительном примере 2 и настоящем изобретении, составляет около 150 µm. Краска выбирается таким образом, чтобы ее электрическое сопротивление было эквивалентным сопротивлению алюминиевой ленты.

[0034]

Слова «линия нервюр» в Таблице 1 указывают на место расположения медной фольги 13, показанной на Фиг.3, и периферийную зону крепежного элемента 1. Толщина медной фольги составляет около 70 µm. В отличие от фольги, которая является сплошной, медная сетка, используемая в сравнительном примере 2, на виде сверху имеет форму сетки.

[0035]

Испытание на молниеустойчивость было проведено согласно SAE APR5412A. Испытания на наличие/отсутствие искры проводили путем регистрации искры в 0,02 мДж с помощью цифровой камеры, эквивалентной ASA3000. Изображения захватывались со стороны внутренней поверхности (сторона срезного элемента 11 на Фиг.3).

Испытания на молниеустойчивость проводились отдельно на девяти испытательных стендах в условиях, показанных в таблице ниже. Если наличие искры было зарегистрировано хотя бы один раз, то считалось, что при данных условиях искра присутствует, если искра не была зарегистрирована, то считалось, что при данных условиях искра отсутствует.

[0036]

Al=1,125×10

6

A2S

Время покоя = 45 мс

Al=0,25×10

6

A2S

Время покоя = 45 мс

Al=0,18×10

6

A2S

Время покоя

=45 мс

[0037]

В Таблице 2 слова "Зона приложения" указывают зону средств молниезащиты летательного аппарата. Знак "+" указывает на то, что ток молнии оценивался равным выше на 50%.

Слова "Компонент D", "Компонент B" и "Компонент C*" означают соответствующие компоненты тока молнии.

[0038]

Как видно из Таблицы 1, отсутствие искры наблюдалось только в случае настоящего изобретения. В случае сравнения с конфигурацией согласно сравнительному примеру 1, можно сделать вывод, что этот результат обусловлен наличием слоя 19 медной краски, а в случае сравнения с конфигурацией согласно сравнительному примеру 2, что он обусловлен наличием медной фольги 13. Поскольку механизм проявления такого результата подробно не изучен, данный вывод является просто предположением. Однако, можно сказать, что слой 19 медной краски, вероятно, обладает большей пропускной и рассеивающей способностью тока молнии, чем алюминиевая лента, а также, что медная фольга 13 имеет большую пропускную способность и способность к рассеиванию тока молнии, чем медная сетка.

[0039]

Как было описано выше, в этом варианте осуществления обеспечиваются следующие технические результаты и преимущества.

При попадании молнии в крыло A, ток молнии течет в слой 19 медной краски, расположенный сверху. Поскольку слой 19 медной краски представляет собой полимер, содержащий медный порошок, в отличие от проводящей фольги, в частности алюминиевой ленты и аналогичных материалов, он обладает большей пропускной способностью тока молнии и большей способностью рассеивать этот ток. Таким образом, возможно минимизировать повреждения, вызванные разрядом молнии.

Кроме того, под слоем 19 медной краски расположена медная фольга 13, поэтому даже в маловероятном случае разрушения слоя 19 медной краски разрядом молнии, ток молнии может рассеиваться этой медной фольгой 13. К тому же, проводящая фольга 13 выполнена не в форме сетки, а представляет собой плоский лист, покрывающий зону заданного поперечного сечения, следовательно, она обладает большей способностью проводить ток молнии, чем фольга, имеющая форму сетки.

[0040]

Изоляционный участок 5 головки крепежного элемента 1 покрыт слоем 19 медной краски. Соответственно, обеспечена возможность предотвращения прохождения тока молнии через крепежный элемент 1.

Когда ток молнии проходит через крепежный элемент 1, существует риск возникновения искры в мельчайшем зазоре между втулкой 17 и конструктивным элементом 11. В данном варианте осуществления риск возникновения искры в мельчайшем зазоре предотвращен посредством того, что между втулкой 17 и конструктивным элементом 11 размещена изоляционная шайба 21, покрытая изоляционным материалом, и изоляционная прокладка 22. Таким образом, надежность защиты увеличена благодаря двойной изоляции в виде изоляционной шайбы 21 и изоляционной прокладки 22.

В частности, при такой конфигурации, когда изоляционная прокладка 22 подвергается деформации сжатием конструктивным элементом 11 и изоляционной шайбой 21, обеспечивается возможность компенсации неравномерного мельчайшего зазора, возникающего в результате погрешностей при установке крепежного элемента 1.

[0041]

Поскольку крепежный элемент 1 располагают в установочном отверстии 16 со свободной посадкой, его положение относительно установочного отверстия 16 не зафиксировано, следовательно, между срезным элементом 11, крепежным элементом 1 и втулкой 17 образуется непредусмотренный мельчайший зазор, что приводит к риску возникновения искры. В данном варианте осуществления благодаря наличию изоляционной прокладки 22, сжимаемой конструктивным элементом 11 и изоляционной шайбой 21, даже при условии свободной посадки, благодаря деформации сжатия изоляционной прокладки 22 предотвращается неравномерное распределение мельчайшего зазора и, следовательно, возникновение искры.

Кроме того, благодаря тому, что изоляционная прокладка 22 представляет собой конфигурацию нескольких листов, ламинированных в направлении приложения сжимающего усилия, даже при повреждении одного из листов обеспечивается возможность эффективного функционирования остальных листов.

[0042]

Следует отметить, что хотя в вышеописанном варианте осуществления в качестве примера узла летательного аппарата описано крыло A, этот пример не ограничивает объем защиты настоящего изобретения, которое может относиться также и к другим узлам летательного аппарата, например к фюзеляжу или хвостовому оперению.

Также следует отметить, что хотя согласно вышеприведенному описанию, изоляционная шайба 22 выполнена в виде нескольких ламинированных полиимидных пленок, это также не ограничивает объем защиты изобретения и шайба может быть выполнена из однослойного термопластичного полиимидного полимера (например, из полимера AURUM, выпускаемого компанией Mitsui Chemicals, Inc).

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНАЯ ДЕТАЛЬ С МОЛНИЕЗАЩИТОЙ | 2008 |

|

RU2438047C2 |

| КОЛПАЧОК, КРЕПЕЖНАЯ КОНСТРУКЦИЯ, ИСПОЛЬЗУЮЩАЯ ЭТОТ КОЛПАЧОК, И САМОЛЕТ, ВКЛЮЧАЮЩИЙ В СЕБЯ КРЕПЕЖНУЮ КОНСТРУКЦИЮ | 2011 |

|

RU2531113C2 |

| СПОСОБЫ ОТВОДА ТОКА МОЛНИИ ОТ КРЕПЕЖНЫХ ДЕТАЛЕЙ ОБШИВКИ В КОМПОЗИТНЫХ НЕМЕТАЛЛИЧЕСКИХ СТРУКТУРАХ | 2016 |

|

RU2711560C2 |

| КРЕПЕЖНЫЕ СИСТЕМЫ, ОБЕСПЕЧИВАЮЩИЕ ЗАЩИТУ ОТ ЭЛЕКТРОМАГНИТНЫХ ВОЗДЕЙСТВИЙ | 2014 |

|

RU2592958C2 |

| ТОПЛИВНЫЙ БАК, ОСНОВНЫЕ КРЫЛЬЯ, КОРПУС ЛЕТАТЕЛЬНОГО АППАРАТА, ЛЕТАТЕЛЬНЫЙ АППАРАТ И ТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2641404C2 |

| ТОПЛИВНЫЙ БАК, ОСНОВНЫЕ КРЫЛЬЯ, КОРПУС ЛЕТАТЕЛЬНОГО АППАРАТА, ЛЕТАТЕЛЬНЫЙ АППАРАТ И ТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2628291C2 |

| КРЕПЕЖНЫЕ СИСТЕМЫ, ОБЕСПЕЧИВАЮЩИЕ ЗАЩИТУ ОТ ЭЛЕКТРОМАГНИТНЫХ ВОЗДЕЙСТВИЙ | 2013 |

|

RU2629097C2 |

| МНОГОСЛОЙНОЕ ЭЛЕКТРОПРОВОДЯЩЕЕ ПОКРЫТИЕ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2565184C1 |

| ЗАЩИТА ПОВЕРХНОСТИ ОТ ЭЛЕКТРОМАГНИТНОЙ ЭНЕРГИИ | 2014 |

|

RU2662870C2 |

| РЕГИСТРАЦИЯ УДАРА МОЛНИИ | 2009 |

|

RU2501719C2 |

Изобретение относится к узлу летательного аппарата и касается крыла и фюзеляжа летательного аппарата, оснащенного средствами молниезащиты. Узел содержит обшивку (10), конструктивный элемент (11) и крепежный элемент (1), соединяющий обшивку (10) и конструктивный элемент (11). Основным компонентом обшивки (10) является слой (12) пластика, армированного углеродным волокном ПАУВ (CFRP). Наружная поверхность обшивки (10) покрыта медной фольгой (13). Поверх фольги (13) нанесен слой медной краски (19), основным компонентом которой является фенольная смола и медный порошок. Концевой участок (2а) крепежного элемента (1) через посредство изоляционной шайбы (21), поверхность которой покрыта изоляционным материалом, оснащен втулкой (17) (гайкой) для взаимной фиксации обшивки (10) и конструктивного элемента (11). Изоляционное покрытие изоляционной шайбы (21) состоит из полимера, содержащего алюминиевый порошок. Между изоляционной шайбой (21) и конструктивным элементом (11) расположена изоляционная прокладка (22). Изоляционная прокладка (22) содержит несколько ламинированных полиимидных пленок. Достигается высокая надежность и устойчивость к разрушению под воздействием тока молнии. 2 н. и 3 з.п. ф-лы, 5 ил., 2 табл.

1. Узел летательного аппарата, содержащий: обшивку, основным компонентом которой является армированный волокнами полимер;

конструктивный элемент, поддерживающий обшивку изнутри; и крепежный элемент, соединяющий обшивку с конструктивным элементом;

в котором на наружной поверхности обшивки имеется проводящая фольга, причем поверх проводящей фольги нанесен слой проводящего полимера, содержащий проводящий порошок.

2. Узел по п.1, в котором крепежный элемент введен в установочное отверстие, проходящее через основной компонент обшивки, проводящую фольгу и указанный конструктивный элемент, причем на головку крепежного элемента, расположенную на стороне наружной поверхности обшивки, нанесен слой проводящего полимера.

3. Узел по п.2, в котором крепежный элемент имеет концевой участок, выступающий за указанный конструктивный элемент в направлении внутрь, причем указанный концевой участок оснащен фиксирующим средством, вставляемым в концевой участок для взаимной фиксации обшивки и конструктивного элемента; причем между конструктивным элементом и фиксирующим средством расположена изоляционная шайба, поверхность которой покрыта изоляционным материалом, а между конструктивным элементом и изоляционной шайбой расположена изоляционная прокладка.

4. Узел по п.3, в котором между крепежным элементом и установочным отверстием имеется изоляционный уплотнитель.

5. Узел летательного аппарата, содержащий: обшивку, основным компонентом которой является армированный волокнами полимер;

конструктивный элемент, поддерживающий обшивку изнутри; и крепежный элемент, соединяющий обшивку с конструктивным элементом;

причем крепежный элемент имеет концевой участок, выступающий за указанный конструктивный элемент в направлении внутрь, причем концевой участок через посредство изоляционной шайбы, поверхность которой покрыта изоляционным материалом, оснащен фиксирующим средством, вставляемым в концевой участок для взаимной фиксации обшивки и конструктивного элемента; причем между конструктивным элементом и изоляционной шайбой расположена изоляционная прокладка.

| US 7050286 В2, 23.05.2006 | |||

| US 5845872 А, 08.12.1998 | |||

| US 6327132 B1, 04.12.2001 | |||

| СПОСОБ ЗАЩИТЫ ТОПЛИВНЫХ БАКОВ ВЕРТОЛЕТА ОТ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ ТОКА МОЛНИИ | 2000 |

|

RU2192991C2 |

| Композиция для токопроводящих покрытий | 1975 |

|

SU525722A1 |

| Резьбовое соединение деталей | 1978 |

|

SU775429A1 |

Авторы

Даты

2012-04-27—Публикация

2009-03-23—Подача