Область техники

Варианты реализации настоящего раскрытия относятся в целом к области молниезащиты неметаллических структур и, в частности, к молниезащите аэрокосмических структур, изготовленных из композитных систем из пластика, армированного углеродными волокнами.

Уровень техники

Молниезащита требуется для всех воздушных летательных аппаратов, особенно для воздушных летательных аппаратов, содержащих композитные структуры. Благодаря высокому отношению прочности к весу систем из пластика, армированного углеродными волокнами, они все шире используются при создании аэрокосмических структур. Однако, поскольку электрическое сопротивление углеродного волокна в 2000 раз больше сопротивления алюминия и оно внедрено в матрицу, которая обычно состоит из 35-40 масс. % непроводящих компонентов, повреждение структур пластика, армированного углеродными волокнами, прямыми ударами молнии будет весьма серьезным, и требуется уделить существенное внимание усилиям по предохранению структур пластика, армированного углеродными волокнами, от непосредственного воздействия молнии, для обеспечения годности конструкции к летной эксплуатации. Металлические крепежные детали обшивки, особенно крепежные детали в композитных/неметаллических обшивках крыла, требуют особого внимания, поскольку при отсутствии их защиты они более восприимчивы к непосредственному воздействию молнии и могут привести к воспламенению топливного бака. Обычные подходы к молниезащите крепежных соединений в аэрокосмической промышленности включают уменьшение тока молнии, входящего в крепежные соединения, увеличение нагрузочной способности по току крепежных соединений, канализацию энергии, выпущенной из закрепленных соединений, или некоторую комбинацию этих подходов. Успешно применяются различные способы и технологии, обеспечивающие эффективную молниезащиту. Однако, вследствие их сложности, использование этих способов часто приводит или к высокой стоимости деталей, или к большим производственным издержкам или к высокой стоимости технического обслуживания.

Поэтому желательно разработать менее сложные способы и конструкции для крепежных соединений в структурах из пластика, армированного углеродными волокнами, которые обеспечивают приемлемую молниезащиту с уменьшенными затратами.

Раскрытие сущности изобретения

Согласно раскрываемым здесь вариантам реализации настоящего изобретения предложена многослойная композитная структура с встроенными молниезащитными соединениями между крепежной деталью и поверхностью проводящего слоя, содержащими полученный совместным отверждением проводящий слой, такой как проволочная сетка, с внутренней поверхностью и множеством выемок со скошенной кромкой, образующих часть конических фасок в наружной поверхности. Один или большее количество композитных слоев из пластика, армированного углеродными волокнами, размещены на внутренней поверхности совместно отвержденного проводящего слоя и соответствуют форме поверхности. Множество отверстий проходит через множество выемок со скошенной кромкой в совместно отвержденном проводящем слое и смежном композитном слое из пластика, армированного углеродными волокнами, таким образом, что полученный совместным отверждением проводящий слой образует часть с конической фаской, проходящую в открытия множества отверстий. Выемки со скошенной кромкой в совместно отвержденном проводящем слое увеличивают область электрически проводящей поверхности, контактирующей с проводящими, металлическими крепежными деталями с потайной головкой, установленными внутри множества отверстий.

Согласно одному варианту реализации композитная структура из пластика, армированного углеродными волокнами, имеет отверстие с конической фаской и коническую шайбу, вставленную в коническую фаску. Крепежная деталь, установленная в указанном отверстие с посадкой с зазором, содержит коническую головку, соединенную с обеспечением проводимости с конической шайбой, посредством чего любой ток молнии, приложенный к головке крепежной детали или проходящий через нее, будет рассеян в пути разряда, прежде всего через композитные слои во внешней части композитной структуры, проходящей рядом с головкой крепежной детали.

Раскрытые варианты реализации могут быть изготовлены посредством использования способа выполнения многослойной композитной структуры с встроенным молниезащитными соединениями между крепежной деталью и поверхностью проводящего слоя. Усиленный стекловолокном предварительно пропитанный слой или покрывающую пленку укладывают поверх приспособления, содержащего множество выступающих элементов конической формы. Защитный слой с проводящей поверхностью затем укладывают поверх слоя стекловолокна или покрывающей пленки с формированием множества выемок со скошенной кромкой в совместно отвержденном проводящем слое. Композитные слои из пластика, армированного углеродными волокнами, затем укладывают поверх слоя стекловолокна или покрывающей пленки и проводящего слоя. Затем выполняют совместное отверждение всего пакета слоев на приспособлении. После отверждения и удаления с приспособления для укладки слоев выполняют посредством механической обработки множество отверстий через множество углублений в проводящем слое и смежном композитном слое таким образом, что выемки со скошенной кромкой обнажают поверхность проводящего слоя и определяют размеры обработанной конической фаски. Крепежные детали затем вставляют в это множество отверстий таким образом, что выемки со скошенной кромкой в конических фасках с проводящим слоем обеспечивают электрическое соединение с металлическими крепежными деталями с потайной головкой, установленными во множестве отверстий.

Рассмотренные особенности, функции и преимущества могут быть достигнуты независимо в различных вариантах реализации настоящего раскрытия или могут быть скомбинированы в других вариантах реализации, более подробная информация о которых может быть получена при ссылках на последующее описание и чертежи.

Краткое описание чертежей

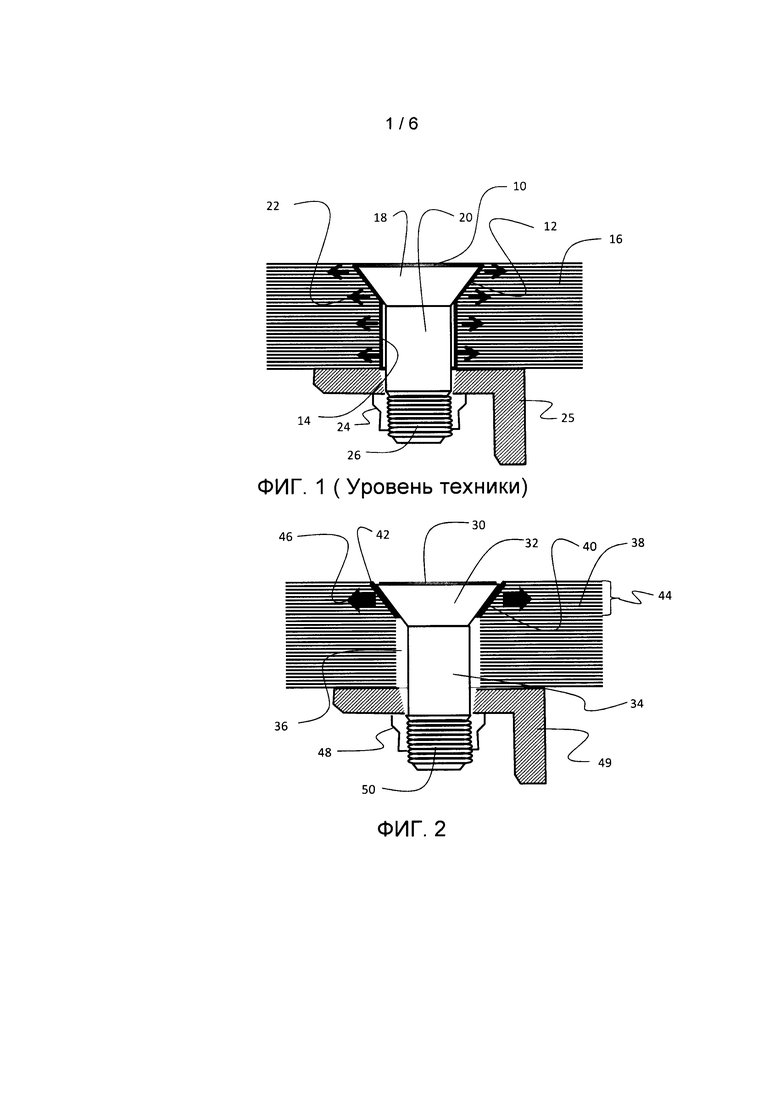

На фиг. 1 показан вид в сечении системы крепежной детали, известной из уровня техники, использующей втулку с посадкой с натягом в головке и стержень крепежной детали;

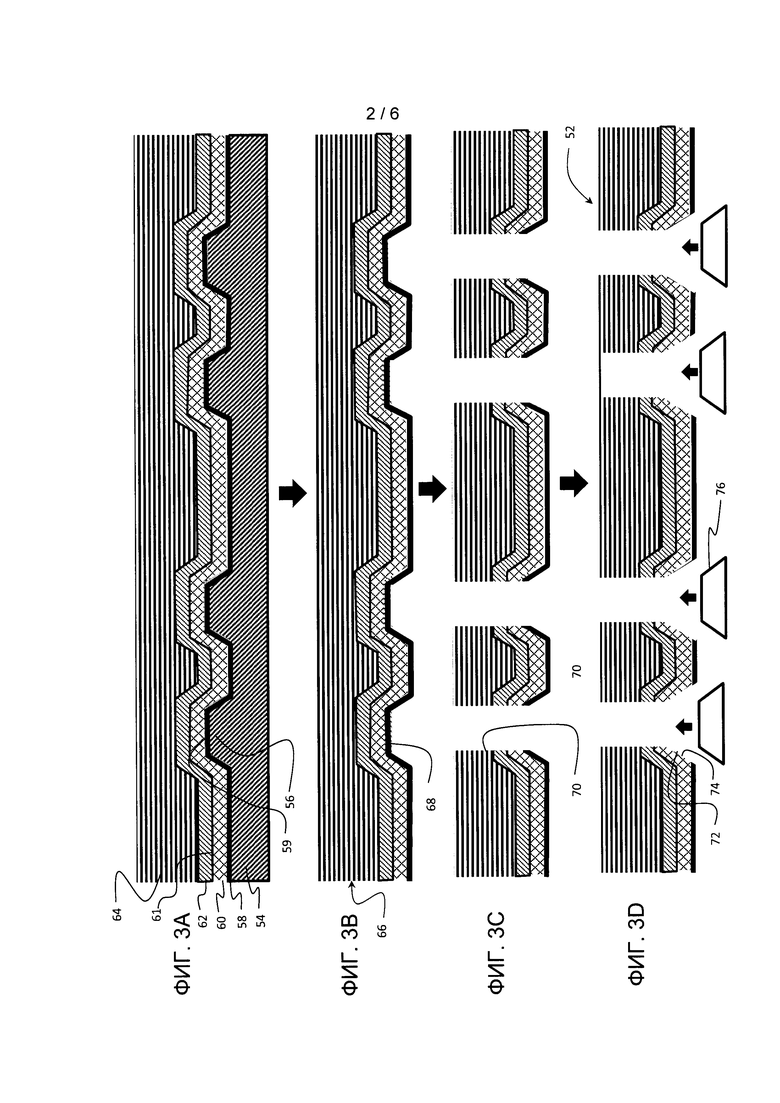

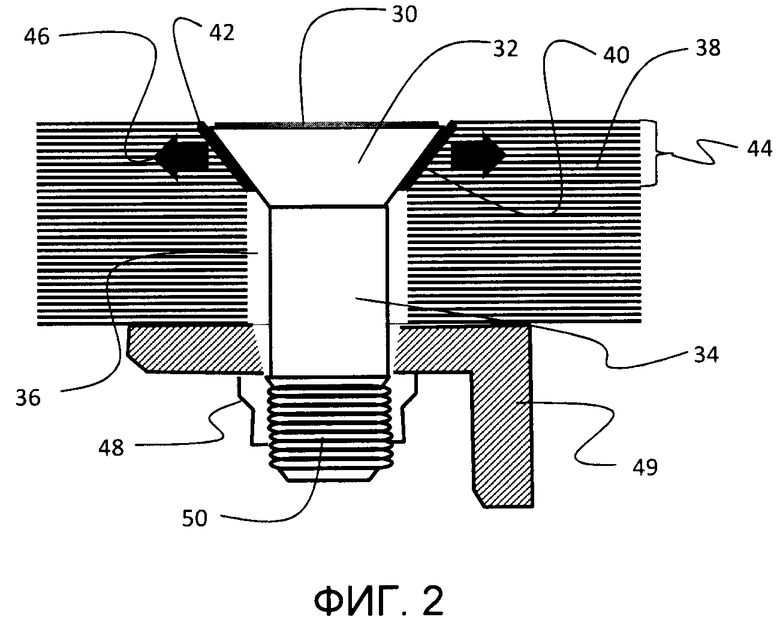

На фиг. 2 показан вид в сечении первого варианта реализации настоящего изобретения, содержащего коническую шайбу для контакта с верхней частью композитного пакета слоев с отверстием, содержащим зазор для размещения стержня крепежной детали;

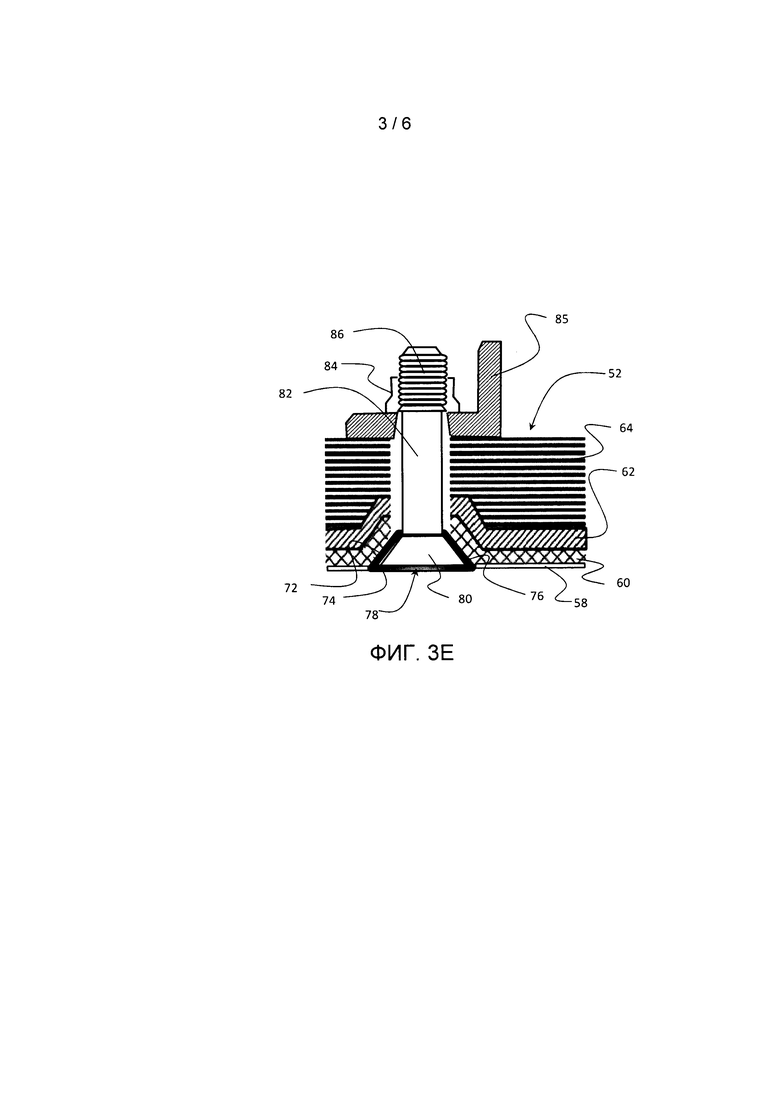

На фиг. 3А-3D показан вид в сечении для взятой в качестве примера технологической последовательности выполнения композитного пакета слоев для композитной структурной панели, использующей вариант реализации с внедренной проволочной сеткой, в качестве примера защитного слоя с проводящей поверхностью, и с дополнительными коническими контактными шайбами;

На фиг. 3Е показан фрагментарный вид законченной композитной структурной панели со вставленной крепежной деталью;

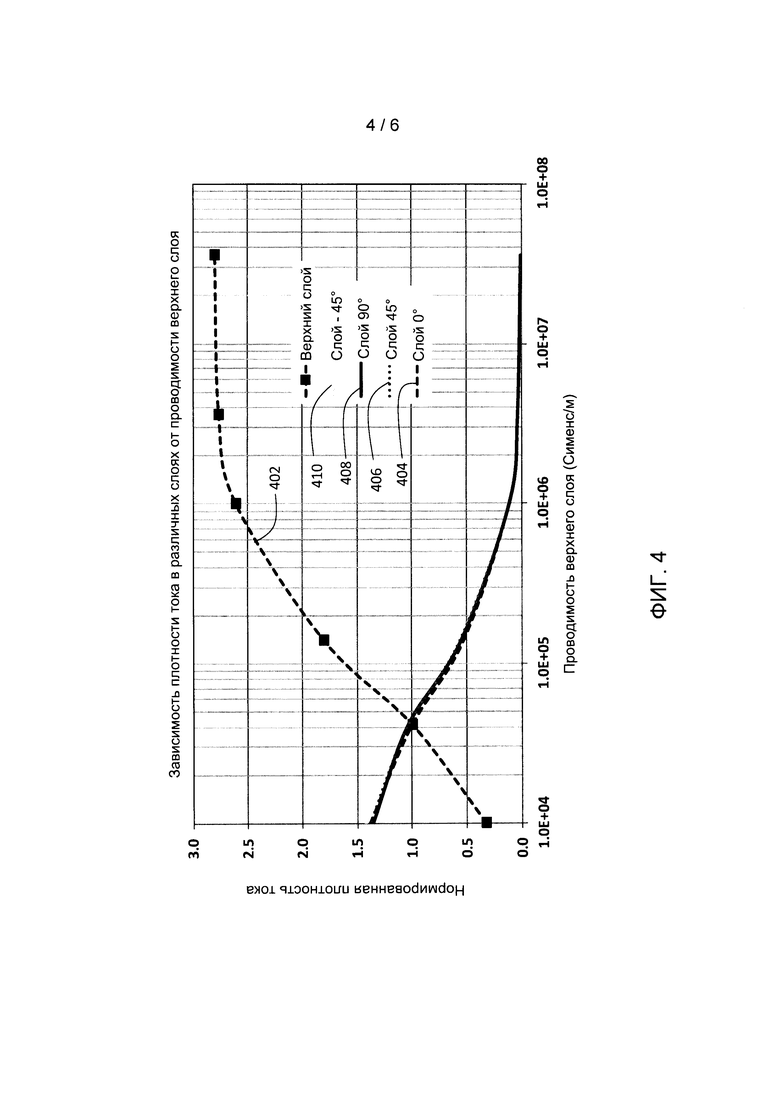

На фиг. 4 показан график, демонстрирующий зависимость плотности тока в слоях композитной структуры от удельной проводимости верхнего слоя;

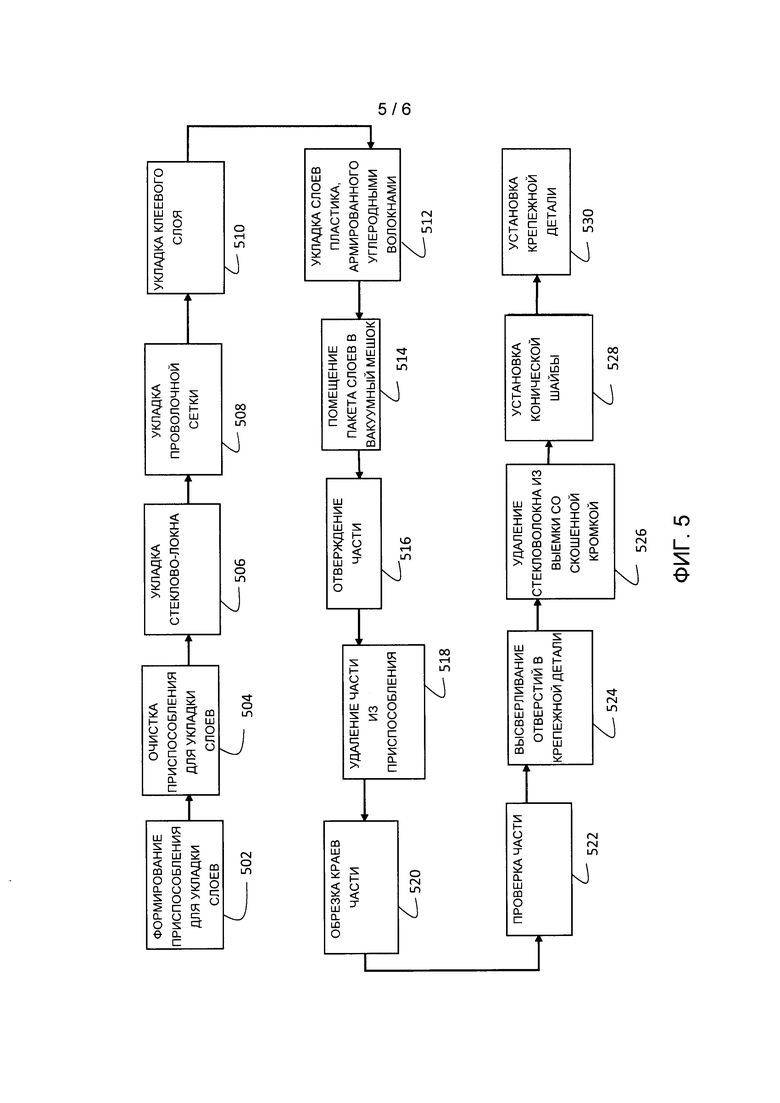

На фиг. 5 показана блок-схема, демонстрирующая способ производства для композитной структурной панели;

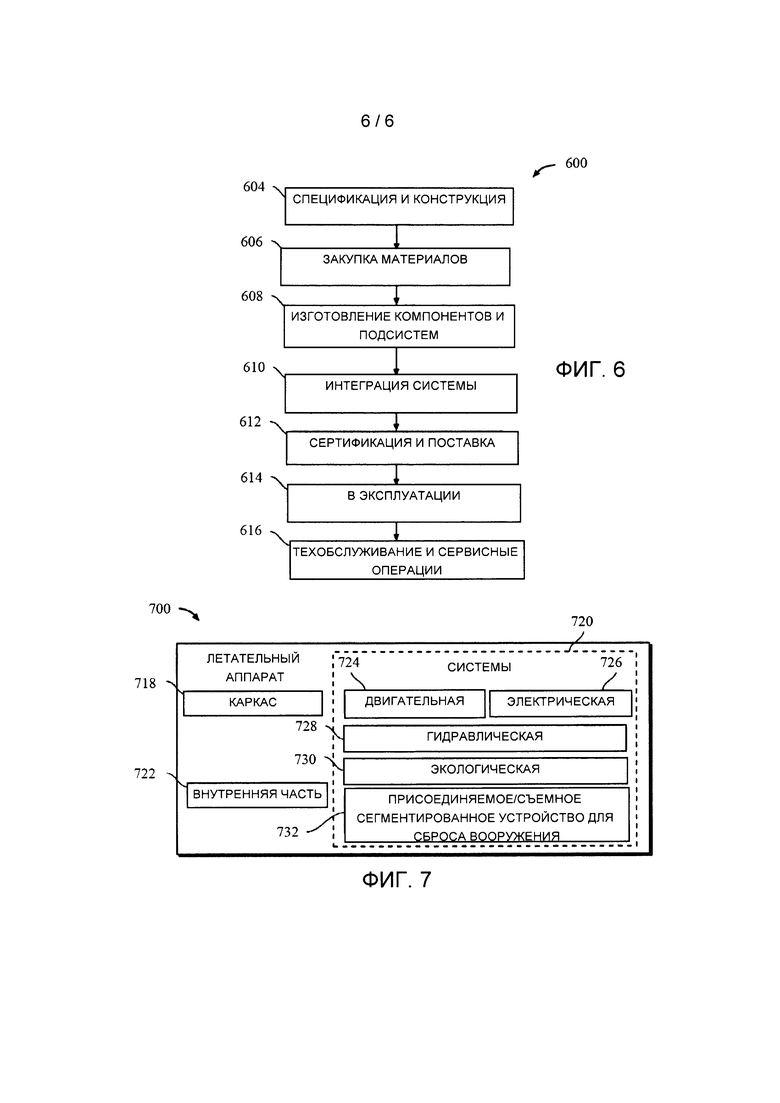

На фиг. 6 показана блок-схема, демонстрирующая способ производства и технического обслуживания воздушных летательных аппаратов, в котором могут быть использованы раскрытые варианты реализации настоящего изобретения; и

На фиг. 7 показана блок-схема, демонстрирующая воздушный летательный аппарат, с которым могут быть использованы раскрытые варианты реализации настоящего изобретения.

Осуществление изобретения

Раскрытые здесь варианты реализации настоящего изобретения предусматривают в первом варианте реализации рассеяние молнии и/или других форм электрического тока через электрический контакт между конической шайбой и внешними слоями композитной структуры и конической головкой крепежной детали, проходящей через композитную структуру. Стержень крепежной детали размещен в композитной структуре в отверстии с посадкой с зазором. В другом варианте реализации рассеяние тока увеличено посредством непосредственного электрического соединения между проводящим слоем, совместно отвержденным в композитной структуре, и крепежными деталями в композитной структуре. Полученный совместным отверждением проводящий слой проходит внутрь части отверстий для крепежной детали и образует контакт с головками крепежных деталей или с конической шайбой, обеспечивающей взаимодействие с головкой крепежной детали с конической фаской после установки. Композитная структура выполнена посредством укладки сначала стекловолокна или покрывающей пленки в качестве защитного внешнего слоя, затем проводящего слоя, такого как проволочная сетка, клеевого слоя (который может быть интегрирован с проводящим слоем или уложен на проводящий слой до укладки слоев), сопровождаемого последовательными слоями ленты из пластика, армированного углеродными волокнами, в соответствии со структурной конструкцией на специально разработанном приспособлении для формования слоистых материалов с выступающими элементами. Эти выступающий элементы предназначены для обеспечения части отверстий с коническими фасками (угол обычно составляет 100 градусов) для крепежных деталей обшивки, которые будут установлены позже. После отверждения слоистую обшивку удаляют из приспособления для формования слоистых материалов, затем просверливают в местах выступающих элементов и соответствующим образом обрабатывают начисто для обеспечения отверстий с конической фаской, для установки крепежной детали. Образование конической фаски в отверстиях в местах выступающих элементов удаляет только внешний слой стекловолокна или покрывающей пленки на наклонных поверхностях сформированных углублений. Кроме того, для дополнительного увеличения нагрузочной способности по току для соединения, конические шайбы из желательного типа металла, имеющие определенную плотность и толщину (как требуется конструкцией и будет обсуждено впоследствии), могут быть добавлены к отверстию с конической фаской для образования электрических контактов с частью с проводящим слоем в отверстиях с конической фаской и с головками крепежных деталей. Такой подход обеспечивает крепежным деталям возможность устанавливать непосредственный электрический контакт или непосредственно с совместно отвержденным проводящим слоем или с добавленными коническими шайбами, контактирующими с совместно отвержденным проводящим слоем по наклонной поверхности конической фаски, где может иметь место передача тока молнии, для улучшения нагрузочной способности по току соединения, что, таким образом, устраняет необходимость в передаче тока через выполненные в виде рукавов соединения с посадкой с натягом. Это обеспечивает возможность замены дорогих крепежных деталей с рукавами на крепежные детали с посадкой с зазором, что, таким образом уменьшает стоимость производства летательного аппарата. Крепежные соединения с посадкой с зазором также значительно облегчают установку крепежной детали и будут приводить к уменьшению трудозатрат при сборке и времени производственного цикла.

Как показано на фиг. 1 показана взятая в качестве примера установка крепежной детали согласно уровню техники, при которой крепежная деталь 10 вставлена с посадкой с натягом (зазор посадки преувеличен на чертеже для ясности элементов) посредством втулки 12, вставленной в отверстие 14 с конической фаской 14 в многослойной композитной структуре 16, такой как обшивка из пластика, армированного углеродными волокнами. Как головка 18 крепежной детали, так и стержень крепежной детали 20 электрически контактируют с втулкой 12, которая, в свою очередь электрически контактирует с композитной структурой 16. Ток молнии, приложенный к головке 18 из крепежной детали или проходящий через нее, рассеивается в композитную структуру по всей длине головки и стержня крепежной детали, как обозначено стрелками 22. В этом примере крепежная деталь 10 закреплена гайкой/кольцом 24, размещенной на резьбовом конце 26 для прикрепления композитной структуры к другому структурному элементу 25. Такой путь разряда приводит к однородному распределению тока через слои в композитной структуре, такой как взятый в качестве примера пакет слоев обшивки причем повышенная плотность тока в кольце/гайке крепежной детали может приводить к более строгим требованиями к герметизации топливного бака.

Первый раскрытый вариант реализации настоящего изобретения показан на фиг. 2, причем крепежная деталь 30, содержащая головку 32 и стержень 34, размещена в отверстии с конической фаской 36 в композитной структуре 38 из пластика, армированного углеродными волокнами, например, в обшивке крыла. Посадка с зазором обеспечена между стержнем 34 и отверстием 36. Наклоненная под углом коническая фаска 40 в отверстии 36 обеспечивает сопрягаемую поверхность, имеющую угол, концентрический с головкой 32 крепежной детали. Коническая шайба 42 размещена между головкой 32 и конической фаской 40, обеспечивая электрический контакт между головкой и внешней частью 44 композитной структуры 38. Этот непосредственный электрический контакт рассеивает любой электрический ток, проходящий через головку 32 крепежной детали 30 по пути разряда (показанного стрелками 46), прежде всего через композитные слои во внешней части 44 композитной структуры, проходящей рядом с головкой крепежной детали. Посадка с зазором стержня 34 и отверстия 36 облегчает этот путь разряда через расположенный ниже проводящий контакт между стержнем и композитной структурой. Для взятого в качестве примера варианта реализации настоящего изобретения крепежная деталь 30 закреплена гайкой/кольцом 48, или гайкой с отдельной шайбой, размещенными на резьбовом конце 50 для прикрепления композитной структуры 38 к другому структурному элементу 49. При индуцированном пути тока имеет место незначительная плотность тока в кольце или гайке крепежной детали, что ослабляет требования к герметизации топливного бака как средства поддержания утечки энергии из крепежного соединения.

Во взятом в качестве примера варианте реализации настоящего изобретения коническая шайба 42, коническая фаска в отверстии 36 и головка 32 имеют угол между 98° и 102°, номинально 100°, и коническая шайба имеет толщину между 0,001 и 0,005 дюйма (0,0254 мм и 0,127 мм). В приложении с композитными слоями из пластика, армированного углеродными волокнами, в композитной структуре использована титановая крепежная деталь, а коническая шайба выполнена из неизолированной коррозионно-стойкой стали для обеспечения желательной удельной проводимости.

Для второго раскрытого варианта реализации настоящего изобретения фиг. 3А-3Е поясняют желательную структуру для взятой в качестве примера обшивки крыла, выполненной заодно целое с топливным баком в воздушном летательном аппарате. Многослойная композитная структура 52 с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя выполнена посредством использования приспособления 54 для формования слоистых материалов, как показано на фиг. 3А, содержащего множество выступающих элементов или выступов 56 конической формы, размещенных в нужных местах крепежной детали. Слой 58 стекловолокна или покрывающей пленки размещают на приспособлении, что начинает укладку слоев со слоя стекловолокна или покрывающей пленки, соответствующего каждому элементу 56 конической формы. Проводящий слой, такой как проволочная сетка 60, наносят поверх слоя 58 стекловолокна или покрывающей пленки с наружной поверхностью 59 рядом со слоем стекловолокна или покрывающей пленки. Во взятом в качестве примера варианте реализации настоящего изобретения слой проволочной сетки содержит фольгу из тянутого металла, например, меди, никеля или алюминия, с толщиной в диапазоне от 0,001 до 0,005 дюймов (от 0,0254 мм до 0,127 мм). Клеевой слой 62 помещают или наносят поверх слоя проволочной сетки 60, а слои ленты пластика, армированного углеродными волокнами 64, для композитной структуры, например, обшивки крыла воздушного летательного аппарата, наносят поверх внутренней поверхности 61 слоя проволочной сетки 60, покрытого клеевым слоем. Во взятом в качестве примера варианте реализации настоящего изобретения клеевой слой выполнен на основе эпоксидной смолы и имеет поверхностный вес пленки, составляющий 0,0200±0,0050 фунтов/кв. фут (0,097 кг/см2 ± 0,024 кг/см2). В альтернативных вариантах реализации клеевой слой 62 может быть нанесен на слой 60 проволочной сетки до укладки других элементов композитной структуры. Отверждение пакета слоев затем выполняют на приспособлении 54 для формования слоистых материалов.

Отвержденный пакет 66 слоев, показанный на фиг. 3В, удаляют из приспособления 54 для формования слоистых материалов. Этот пакет слоев обеспечивает углубления 68 с конической скошенной кромкой заданной формы, соответствующие нужным коническим фаскам для крепежных деталей в каждом из нужных мест. Затем просверливают множество отверстий 70, через которые могут быть вставлены крепежные детали; они обрабатывают начисто или подвергают иной механической обработке через углубления 68, как видно на фиг. 3С. Стекловолокно в выемках 68 со скошенной кромкой 68 затем удаляют, как показано на фиг. 3D, заставляя каждую выемку со скошенной кромкой обнажать проводящую поверхность 72, в виде конических фасок 74, проходящих в открытие каждого отверстия 70. Распространение проводящего слоя в углубления создает электрически проводящую область поверхности в конической фаске. Для показанного варианта реализации настоящего изобретения углубление со скошенной кромкой приводит к параллельному контакту проводящего слоя по всей длине головки крепежной детали, хотя полная толщина проводящего слоя из проволочной сетки, размещенной над поверхностью композитной структуры между отверстиями, может оставаться тонкой из соображений веса. Соответственно, предложена многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и проводящим слоем, содержащая проводящий слой, имеющий множество выемок со скошенной кромкой, образующих конические фаски на наружной поверхности проводящего слоя, один или большее количество композитных слоев пластика, армированного углеродными волокнами, соответствующих внутренней поверхности проводящего слоя, и отверстия, проходящие через выемки со скошенной кромкой в проводящем слое и смежном слое композитном слое из пластика, армированного углеродными волокнами, таким образом, что проводящий слой определяет часть конической фаски, проходящей в открытия отверстий. Таким образом, выемки со скошенной кромкой в проводящем слое определяют область электрически проводящей поверхности, которая обеспечивает возможность электрического контакта с электрически проводящими крепежными деталями с конической фаской, которые могут быть установлены во множестве отверстий. Конические шайбы 76 могут затем быть вставлены в конические фаски 74.

Как видно из фиг. 3Е, завершенная композитная структура 52 с установленными крепежными деталями 78 обеспечивает проводящее соединение между коническими головками 80 крепежной детали посредством конических шайб 76, которые тесно размещены внутри конических фасок 74 для непосредственной связи с проводящей поверхностью 72. В альтернативных вариантах реализации конические шайбы 76 могут быть устранены и конические головки 80 крепежных деталей 78 размещены в непосредственном контакте с проводящей поверхностью 72 в конических фасках 74. Стержни 82 крепежных деталей 78 размещены в отверстиях 70 с посадкой с зазором. В показанном варианте реализации настоящего изобретения крепежные детали 78 закреплены гайкой/кольцом 84 или размещены на резьбовых концах 86 стержней 82 для прикрепления композитной структуры 52 к другому структурному элементу 85. Посадка стержня 82 с зазором и отверстие 70 содействуют перемещению тока к головке крепежной детали ввиду более высокого сопротивления между стержнем и композитной структурой. При наличии индуцированного пути тока через проводящий слой около головки крепежной детали имеет место незначительная плотность тока в кольце или гайке крепежной детали, что ослабляет требования к герметизации топливного бака.

Как видно из графика, показанного на фиг. 4, для композитной структуры, имеющей внешний слой со смежными слоями из пластика, армированного углеродными волокнами, под углами 0°, 45°, 90° и - 45°, увеличение удельной проводимости верхнего или внешнего слоя в композитной структуре, имеющей обнаженные головки крепежной детали, как видно на линии 402, приводит к значительному уменьшению плотности тока во внутренних композитных слоях, как видно на линиях 404, 406, 408 и 410. В раскрытом варианте реализации настоящего изобретения слой 60 проволочной сетки обеспечивает удельную проводимость, по меньшей мере равную 105 Сименс/м. При наличии тесного проводящего контакта, обеспеченного или непосредственно конической головкой крепежных деталей или посредством конической шайбы, размещенной на поверхности со скошенной кромкой конической фаски, обеспеченной в проволочной сетке, окружающей каждое отверстие, рассеяние любого электрического разряда, приложенного к головке крепежной детали, происходит прежде всего в слой проволочной сетки композитной структуры, что дополнительно усиливает явление, вынуждающее плотность тока оставаться во внешнем слое с высокой проводимостью в этом внешнем слое.

Изготовление многослойной композитной структуры с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя может быть выполнено способом, показанным на фиг. 5. Приспособление формируют со множеством выступающих элементов конической формы (этап 502) и выполняют очистку приспособления (этап 504). Внешний защитный слой из стекловолокна или покрывающей пленки укладывают поверх приспособления (этап 506) и проводящий слой, проволочная сетка во взятом в качестве примера варианте реализации настоящего изобретения, укладывают поверх приспособления со множеством выступающих элементов конической формы, образующих множество выемок со скошенной кромкой в проводящем слое из проволочной сетки (этап 508). Клеевой слой укладывают поверх проводящего слоя из проволочной сетки (этап 510), или в качестве альтернативы он может быть уложен на проводящий слой до укладки слоев. Композитные слои из пластика, армированного углеродными волокнами, укладывают поверх встроенного проводящего слоя / клеевого слоя, с приданием формы, соответствующей форме проводящего слоя и приспособления (этап 512). На пакет слоев затем накладывают вакуумный мешок (этап 514). Пластик, армированный углеродными волокнами, и проводящий слой подвергают совместному отверждению как часть пакета слоев на приспособлении для выполнения нужной части, например, обшивки крыла (этап 516). Часть затем удаляют с приспособления (этап 518), торцуют края (этап 520) и проводят проверку этой части (этап 522). Множество отверстий выполняют посредством механической обработки через множество углублений в проводящем слое и в смежном композитном слое таким образом, что выемки со скошенной кромкой в проводящем слое определяют конические фаски, проходящие в открытия множества отверстий (этап 524). Соответственно, способ предназначен для образования многослойной композитной структуры с встроенным соединением между крепежной деталью и поверхностью проводящего слоя, что включает укладку проводящего слоя поверх приспособления, содержащего множество выступающих элементов конической формы, для образования выемок со скошенной кромкой в проводящем слое, укладку по меньшей мере одного композитного слоя, соответствующего проводящему слою, совместное отверждение слоев на приспособлении, и механическую обработку отверстий, проходящих через выемки со скошенной кромкой в проводящем слое и смежном композитном слое таким образом, что выемки со скошенной кромкой в проводящем слое определяют части с конической фаской, проходящие в отверстия для обнажения проводящей поверхности проводящего слоя. Этот способ кроме того включает дополнительные этапы по вставке крепежных деталей во множество отверстий, причем выемки со скошенной кромкой в конических фасках в проводящем слое входят в электрический контакт с проводящими крепежными деталями с потайной головкой, установленных во множестве отверстий. Отверстия доведены до требуемого размера для принятия крепежной детали с посадкой с зазором. Область отверстия с конической фаской подвергнута механической обработке или обработке начисто для удаления стекловолокна или другого внешнего защитного слоя из выемок со скошенной кромкой (этап 526). В альтернативных вариантах реализации настоящего изобретения другие подходы, например, лазерная абляция или плазменное травление, могут быть использованы для удаления внешнего защитного слоя с поверхности выемок со скошенной кромкой. Крепежные детали вводят во множество отверстий (этап 530), причем конические головки крепежных деталей входят в зацепление с выемками со скошенной кромкой в конических фасках в проводящем слое для увеличения площади поверхности электрического контакта. Коническая шайба может быть вставлена в выемку со скошенной кромкой в каждом отверстии (этап 528), до вставки крепежной детали в указанное отверстие.

Варианты реализации настоящего раскрытия могут быть описаны в контексте способа 600 производства и технического обслуживания воздушных летательных аппаратов (способ 600), как показано на фиг. 6, и воздушного летательного аппарата 700, как показано на фиг. 7. Во время подготовки к производству взятый в качестве примера способ 600 может включать разработку спецификации и конструкции 604 воздушного летательного аппарата 700 и закупку 606 материалов. В ходе производства имеет место изготовление 608 компонентов и подсистем и системное интегрирование 610 летательного аппарата 700. После этого летательный аппарат 700 может пройти сертификацию и поставку 612 для введения в эксплуатацию 614. При эксплуатации заказчиком запланированы регулярное техническое обслуживание и сервисные операции 616 для воздушного летательного аппарата 700 (что может также включать модификацию, реконфигурацию, восстановление и так далее).

Каждая из последовательности операций способа 600 может быть выполнена или реализована системным интегратором, третьим лицом и/или оператором (например, клиентом). Для целей настоящего описания системный интегратор может включать без ограничения любое количество производителей авиационной техники и субподрядчиков большой системы; третье лицо может включать без ограничения любое количество продавцов, субподрядчиков и поставщиков; и оператор может быть без ограничения авиалинией, лизинговой компанией, военным объектом, обслуживающей организацией и т.п.

Как показано на фиг. 7, воздушный летательный аппарат 700, выполненный взятым в качестве примера способом 600, может содержать корпус 718 воздушного летательного аппарата с множеством систем 720 и внутренним пространством 722. Примеры высокоуровневых систем 720 включают одну или большее количество систем из двигательной системы 724, электрической системы 726, гидравлической системы 728, системы 730 управления условиями окружающей среды и присоединяемое/съемное сегментированное устройство 732 для сброса вооружения. Любое количество других систем может также быть включено. Хотя показан аэрокосмический пример, варианты реализации настоящего раскрытия могут быть применены к другим отраслям промышленности.

Реализованные здесь устройства и способы могут быть использованы во время любой одной или большего количества стадий способа 600 производства и техобслуживания. Например, узлы или подсистемы, соответствующие процессу 608 производства, могут быть изготовлены или произведены способом, аналогичным узлам или подсистемам, выработанным при нахождении воздушного летательного аппарата 700 в эксплуатации. Кроме того, один или большее количество вариантов реализации устройства, вариантов реализации настоящего способа или их комбинация могут быть использованы, например, во время стадий 608 и 610 производства, существенно ускоряя сборку или уменьшая стоимость воздушного летательного аппарата 700. Точно так же один или большее количество вариантов реализации устройства, вариантов реализации настоящего способа или их комбинация могут быть использованы при нахождении воздушного летательного аппарата 700 в эксплуатации, например и без ограничения, при техобслуживании и выполнении сервисных операций 616.

Далее, раскрытие включает варианты реализации настоящего изобретения согласно следующим пунктам:

Пункт 1. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, содержащая:

проводящий слой, имеющий внутреннюю поверхность и множество выемок со скошенной кромкой, образующих конические фаски в наружной поверхности; и

один или большее количество композитных слоев из пластика, армированного углеродными волокнами, размещенных на внутренней поверхности проводящего слоя и соответствующих этому слою; и

множество отверстий, проходящих через множество выемок со скошенной кромкой в проводящем слое и смежном композитном слое из пластика, армированного углеродными волокнами, таким образом, что проводящий слой определяет часть с конической фаской, проходящую в открытия множества отверстий,

посредством чего выемки со скошенной кромкой в проводящем слое обеспечивают область электрически проводящей поверхности, которая контактирует с проводящими крепежными деталями с потайной головкой, установленными внутри множества отверстий.

Пункт 2. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, по пункту 1, дополнительно содержащая слой стекловолокна или покрывающей пленки, полученный совместным отверждением поверх наружной поверхности проводящего слоя.

Пункт 3. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, по пункту 1, дополнительно содержащая клеевой слой, интегрированный с проводящим слоем между проводящим слоем и композитным слоем из пластика, армированного углеродными волокнами, причем проводящий слой, клеевой слой и композитный слой из пластика, армированного углеродными волокнами, совместно отверждены формовочном на приспособлении.

Пункт 4. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, по пункту 1, дополнительно содержащая множество конических шайб, вставленных в выемки со скошенной кромкой.

Пункт 5. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, по пункту 4, в которой

коническая головка каждой крепежной детали взаимодействует с обеспечением проводимости с каждой конической шайбой.

Пункт 6. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, по пункту 1, в которой

множество отверстий выполнено с размером, обеспечивающим посадку с зазором множества крепежных деталей.

Пункт 7. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, по пункту 1, в которой

проводящий слой содержит проволочную сетку.

Пункт 8. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, по пункту 7, в которой

проволочная сетка содержит фольгу из тянутого металла, выбранного из группы, включающей медь, никель или алюминий.

Пункт 9. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, по пункту 7, в которой фольга из тянутого металла имеет толщину от 0,001 до 0,005 дюймов (от 0,0254 мм до 0,127 мм).

Пункт 10. Встроенное молниезащитное соединение между крепежной деталью и поверхностью проводящего слоя, содержащее:

композитную структуру из пластика, армированного углеродными волокнами, имеющую

отверстие с конической фаской;

коническую шайбу, вставленную в коническую фаску;

крепежную деталь, размещенную с посадкой с зазором в отверстии, причем

коническая головка крепежной детали взаимодействует с обеспечением проводимости с конической шайбой, посредством чего

любой электрический разряд, приложенный к головке крепежной детали, оказывается рассеян по пути разряда в основном через композитные слои во внешней части композитной структуры, проходящей рядом с головкой крепежной детали.

Пункт 11. Встроенное молниезащитное соединение между крепежной деталью и поверхностью проводящего слоя, по пункту 10, в котором

головка крепежной детали выполнена из титана, а коническая шайба выполнена из коррозионно-стойкой стали.

Пункт 12. Встроенное молниезащитное соединение между крепежной деталью и поверхностью проводящего слоя, по пункту 10, в которой

коническая шайба имеет толщину от 0,001 до 0,005 дюйма (от 0,0254 мм до 0,127 мм).

Пункт 13. Способ выполнения многослойной композитной структуры с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, включающий этапы:

укладки проводящего слоя поверх приспособления, имеющего множество выступающих элементов конической формы, для образования множества выемок со скошенной кромкой в проводящем слое из проволочной сетки;

укладки по меньшей мере одного композитного слоя из пластика, армированного углеродными волокнами, поверх проводящего слоя;

совместного отверждения слоя из пластика, армированного углеродными волокнами, и проводящего слоя на приспособлении;

выполнения посредством механической обработки множества отверстий через указанное множество углублений в проводящем слое и смежном композитном слое таким образом, что выемки со скошенной кромкой в проводящем слое определяют конические фаски, проходящие в открытия указанного множества отверстий и обнажающие проводящую поверхность проводящего слоя; и

вставки крепежных деталей в указанное множество отверстий;

причем выемки со скошенной кромкой в конических фасках в проводящем слое входят в электрический контакт с проводящими утопленными головками крепежных деталей, установленных внутри указанного множества отверстий.

Пункт 14. Способ по пункту 13, дополнительно включающий укладку стекловолоконного слоя на приспособлении до укладки проводящего слоя

Пункт 15. Способ по пункту 13, в котором

проводящий слой содержит проволочную сетку и

дополнительно включающий укладку клеевого слоя между проволочной сеткой и по меньшей мере одним слоем пластика, армированного углеродными волокнами.

Пункт 16. Способ по пункту 13, дополнительно включающий вставку конических шайб в выемки со скошенной кромкой до вставки крепежных деталей во множество отверстий.

Пункт 17. Способ по пункту 13, в котором

этап выполнения посредством механической обработки множества отверстий представляет собой выполнение множества отверстий посредством механической обработки для формирования посадки с зазором крепежных деталей.

Пункт 18. Способ по пункту 13, дополнительно включающий выполнение приспособления с множеством выступающих элементов конической формы, имеющих угол скоса между 98° и 102°.

Пункт 19. Способ по пункту 15, в котором проволочная сетка, причем

коническая шайба имеет толщину между 0,001 и 0,005 дюйма (от 0,0254 мм и 0,127 мм).

Пункт 20. Способ по пункту 16, в котором коническая шайба имеет толщину между 0,001 и 0,005 дюйма (0,0254 мм и 0,127 мм).

Обладая подробно описанными здесь различными вариантами реализации настоящего изобретения, как требуется патентными правилами, специалисты в данной области техники способны вносить модификации и подстановки к раскрытым здесь определенным вариантам реализации. Такие модификации попадают в пределы области действия и намерений настоящего раскрытия, определенных в последующих пунктах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Неразъемное соединение деталей и способ его получения | 1989 |

|

SU1723373A1 |

| СПОСОБ СОЕДИНЕНИЯ ПЕРВОГО КОМПОНЕНТА СО ВТОРЫМ КОМПОНЕНТОМ С НАКЛОННОЙ ОРИЕНТАЦИЕЙ СОЕДИНИТЕЛЬНЫХ ВЫСТУПОВ И УЗЕЛ ИЗ ДВУХ УКАЗАННЫХ КОМПОНЕНТОВ | 2010 |

|

RU2545973C2 |

| ТОПЛИВНЫЙ БАК, ОСНОВНЫЕ КРЫЛЬЯ, КОРПУС ЛЕТАТЕЛЬНОГО АППАРАТА, ЛЕТАТЕЛЬНЫЙ АППАРАТ И ТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2641404C2 |

| ЦИЛИНДРИЧЕСКИЙ КОЖУХ И РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2666837C1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ ДЛЯ СООРУЖЕНИЙ | 2013 |

|

RU2594417C2 |

| УЗЕЛ ЛЕТАТЕЛЬНОГО АППАРАТА | 2009 |

|

RU2448875C2 |

| СПИРАЛЬНОЕ СВЕРЛО | 2006 |

|

RU2414996C2 |

| МНОГОСЛОЙНОЕ ЭЛЕКТРОПРОВОДЯЩЕЕ ПОКРЫТИЕ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2565184C1 |

| МНОГОСЛОЙНОЕ МОЛНИЕЗАЩИТНОЕ ПОКРЫТИЕ | 2003 |

|

RU2263581C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

Изобретение относится к области молниезащиты неметаллических структур и, в частности, к молниезащите аэрокосмических структур, изготовленных из композитных систем из пластика, армированного углеродными волокнами. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя содержит проводящий слой с внутренней поверхностью и множеством выемок со скошенной кромкой, образующих конические фаски в наружной поверхности. Композитный слой из пластика, армированного углеродными волокнами, размещен на внутренней поверхности проводящего слоя и соответствует форме поверхности. Множество отверстий проходит через множество выемок со скошенной кромкой в проводящем слое и смежном композитном слое из пластика, армированного углеродными волокнами, таким образом, что проводящий слой определяет часть конической фаски, проходящей в открытия множества отверстий. Выемки со скошенной кромкой в проводящем слое образуют область электрически проводящей поверхности, которая контактирует с проводящими крепежными деталями с потайной головкой, установленными внутри множества отверстий. Повышается безопасность при эксплуатации. 7 н. и 11 з.п. ф-лы, 11 ил.

1. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, содержащая:

проводящий слой со множеством выемок с конической скошенной кромкой заданной формы и с внутренней и внешней поверхностями, образующими конические фаски; и

один или большее количество композитных слоев из пластика, армированного углеродными волокнами, размещенных на внутренней поверхности множества выемок с конической скошенной кромкой заданной формы проводящего слоя и соответствующих этому слою; и

множество отверстий, проходящих через множество выемок со скошенной кромкой в проводящем слое и смежном композитном слое из пластика, армированного углеродными волокнами, таким образом, что каждая из множества выемок с конической скошенной кромкой заданной формы проводящего слоя определяет часть с конической фаской, проходящую в открытия соответствующих отверстий из множества отверстий,

посредством чего распространение проводящего слоя во множество выемок с конической скошенной кромкой заданной формы образует область электрически проводящей поверхности с обеспечением прохождения конических фасок в каждое отверстие, которая контактирует с головками проводящих крепежных деталей с потайной головкой, установленными внутри множества отверстий.

2. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя по п. 1, дополнительно содержащая слой стекловолокна или покрывающей пленки, полученный совместным отверждением поверх наружной поверхности проводящего слоя, причем слой стекловолокна или покрывающей пленки отсутствует на выемках с конической скошенной кромкой заданной формы.

3. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя по п. 1, дополнительно содержащая клеевой слой, интегрированный с проводящим слоем между проводящим слоем и композитным слоем из пластика, армированного углеродными волокнами, причем

проводящий слой, клеевой слой и композитный слой из пластика, армированного углеродными волокнами, совместно отверждены на формовочном приспособлении.

4. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя по п. 1, дополнительно содержащая множество конических шайб, вставленных в выемки со скошенной кромкой.

5. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя по п. 4, в которой

коническая головка каждой крепежной детали взаимодействует с обеспечением проводимости с каждой конической шайбой.

6. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя по п. 1, в которой

проводящий слой содержит проволочную сетку.

7. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя по п. 6, в которой

проволочная сетка содержит фольгу из тянутого металла, выбранного из группы, включающей медь, никель или алюминий.

8. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя по п. 7, в которой

фольга из тянутого металла имеет толщину от 0,001 до 0,005 дюймов (от 0,0254 мм до 0,127 мм).

9. Многослойная композитная структура с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, содержащая:

проводящий слой с множеством выемок с конической скошенной кромкой заданной формы и с внутренней и внешней поверхностями, образующими конические фаски; и

один или большее количество композитных слоев из пластика, армированного углеродными волокнами, размещенных на внутренней поверхности множества выемок с конической скошенной кромкой заданной формы проводящего слоя и соответствующих этому слою; и

множество отверстий, проходящих через множество выемок со скошенной кромкой в проводящем слое и смежном композитном слое из пластика, армированного углеродными волокнами, таким образом, что каждая из множества выемок с конической скошенной кромкой заданной формы в проводящем слое определяет часть с конической фаской, проходящую в открытия соответствующих отверстий из множества отверстий, причем множество отверстий выполнено с размером, обеспечивающим посадку с зазором стержней множества крепежных деталей;

посредством чего выемки со скошенной кромкой заданной формы в проводящем слое образуют область электрически проводящей поверхности, которая контактирует с головками проводящих крепежных деталей с потайной головкой, установленными внутри множества отверстий, при этом зазор посадки между стрежнями и отверстиями содействует перемещению тока на головках проводящих крепежных деталей с потайной головкой к проводящему слою ввиду более высокого сопротивления вследствие зазора посадки между стержнями и композитными слоями, смежными с указанными стержнями.

10. Встроенное молниезащитное соединение между крепежной деталью и поверхностью проводящего слоя, содержащее:

композитную структуру из пластика, армированного углеродными волокнами, имеющую отверстие с конической фаской;

коническую шайбу, вставленную в коническую фаску, причем коническая шайба имеет толщину от 0,001 до 0,005 дюймов (от 0,0254 мм до 0,127 мм);

крепежную деталь, размещенную с посадкой с зазором в отверстии, причем коническая головка крепежной детали взаимодействует с обеспечением проводимости с конической шайбой, причем головка крепежной детали выполнена из титана, а коническая шайба выполнена из коррозионно-стойкой стали, посредством чего любой электрический разряд, приложенный к головке крепежной детали, оказывается рассеян по пути разряда в основном через композитные слои во внешней части композитной структуры, проходящей рядом с головкой крепежной детали.

11. Способ выполнения многослойной композитной структуры с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, включающий этапы:

укладки проводящего слоя поверх приспособления, имеющего множество выступающих элементов конической формы, с образованием множества выемок со скошенной кромкой заданной формы в проводящем слое и с внутренней и внешней поверхностями, образующими конические фаски;

укладки по меньшей мере одного композитного слоя из пластика, армированного углеродными волокнами, поверх проводящего слоя с обеспечением соответствия внутренней поверхности множества выемок с конической скошенной кромкой заданной формы проводящего слоя;

совместного отверждения слоя из пластика, армированного углеродными волокнами, и проводящего слоя на приспособлении;

выполнения посредством механической обработки множества отверстий через указанное множество выемок с конической скошенной кромкой заданной формы в проводящем слое и смежном композитном слое таким образом, что выемки с конической скошенной кромкой заданной формы в проводящем слое образуют конические фаски, проходящие в открытия указанного множества отверстий и обнажающие проводящую поверхность проводящего слоя; и

вставки крепежных деталей в множество отверстий;

причем распространение проводящего слоя во множество выемок с конической скошенной кромкой заданной формы в конических фасках в проводящем слое образует область электрически проводящей поверхности с обеспечением прохождения конических фасок в каждое отверстие, которая контактирует с проводящими потайными головками крепежных деталей, установленных внутри множества отверстий.

12. Способ по п. 11, в котором

проводящий слой содержит проволочную сетку и

дополнительно включает укладку клеевого слоя между проволочной сеткой и по меньшей мере одним слоем пластика, армированного углеродными волокнами.

13. Способ по п. 12, в котором

проволочная сетка и коническая шайба имеют толщину от 0,001 до 0,005 дюймов (от 0,0254 мм до 0,127 мм).

14. Способ по п. 11, дополнительно включающий вставку конических шайб в выемки со скошенной кромкой до вставки крепежных деталей во множество отверстий.

15. Способ по п. 11, в котором

этап выполнения множества отверстий посредством механической обработки представляет собой выполнение множества отверстий посредством механической обработки для формирования посадки с зазором крепежных деталей.

16. Способ выполнения многослойной композитной структуры с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, включающий этапы:

укладки стекловолоконного слоя на приспособление, имеющее множество выступающих элементов конической формы;

укладки проводящего слоя из проволочной сетки поверх стекловолоконного слоя с образованием множества выемок со скошенной кромкой в проводящем слое из проволочной сетки;

укладки по меньшей мере одного композитного слоя из пластика, армированного углеродными волокнами, поверх проводящего слоя;

совместного отверждения стекловолоконного слоя, композитного слоя из пластика, армированного углеродными волокнами, и проводящего слоя на приспособлении;

выполнения посредством механической обработки множества отверстий через указанное множество углублений в проводящем слое и смежном композитном слое таким образом, что выемки со скошенной кромкой в проводящем слое определяют конические фаски, проходящие в открытия указанного множества отверстий и обнажающие проводящую поверхность проводящего слоя; и

вставки крепежных деталей в указанное множество отверстий;

причем выемки со скошенной кромкой в конических фасках в проводящем слое входят в электрический контакт с проводящими потайными головками крепежных деталей, установленных внутри указанного множества отверстий.

17. Способ выполнения многослойной композитной структуры с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, включающий этапы:

выполнения приспособления с множеством выступающих элементов конической формы, имеющих угол скоса между 98° и 102°;

укладки проводящего слоя поверх приспособления с образованием множества выемок со скошенной кромкой в проводящем слое;

укладки по меньшей мере одного композитного слоя из пластика, армированного углеродными волокнами, поверх проводящего слоя;

совместного отверждения композитного слоя из пластика, армированного углеродными волокнами, и проводящего слоя на приспособлении;

выполнения посредством механической обработки множества отверстий через указанное множество углублений в проводящем слое и смежном композитном слое таким образом, что выемки со скошенной кромкой в проводящем слое определяют конические фаски, проходящие в открытия указанного множества отверстий и обнажающие проводящую поверхность проводящего слоя; и

вставки крепежных деталей в указанное множество отверстий;

причем выемки со скошенной кромкой в конических фасках в проводящем слое входят в электрический контакт с проводящими потайными головками крепежных деталей, установленных внутри указанного множества отверстий.

18. Способ выполнения многослойной композитной структуры с встроенным молниезащитным соединением между крепежной деталью и поверхностью проводящего слоя, включающий этапы:

укладки проводящего слоя поверх приспособления с образованием множества выемок со скошенной кромкой в проводящем слое;

укладки по меньшей мере одного композитного слоя из пластика, армированного углеродными волокнами, поверх проводящего слоя;

совместного отверждения композитного слоя из пластика, армированного углеродными волокнами, и проводящего слоя на приспособлении;

выполнения посредством механической обработки множества отверстий через указанное множество углублений в проводящем слое и смежном композитном слое таким образом, что выемки со скошенной кромкой в проводящем слое определяют конические фаски, проходящие в открытия указанного множества отверстий и обнажающие проводящую поверхность проводящего слоя; и

вставки конических шайб в выемки со скошенной кромкой, причем коническая шайба имеет толщину от 0,001 до 0,005 дюймов (от 0,0254 мм до 0,127 мм);

вставки крепежных деталей в указанное множество отверстий;

причем выемки со скошенной кромкой в конических фасках в проводящем слое входят в электрический контакт с проводящими потайными головками крепежных деталей, установленных внутри указанного множества отверстий.

| US 8246770 B2, 21.08.2012 | |||

| US 8651413 B2, 18.02.2014 | |||

| US 8922970 B2, 30.12.2014 | |||

| УСТРОЙСТВО ДЛЯ МОЛНИЕЗАЩИТЫ НОСОВОГО ОБТЕКАТЕЛЯ САМОЛЕТА И НАХОДЯЩЕЙСЯ ПОД НИМ АНТЕННЫ | 2011 |

|

RU2466912C1 |

Авторы

Даты

2020-01-17—Публикация

2016-06-28—Подача