Область техники, к которой относится изобретение

Изобретение относится к конвейерной системе.

Уровень техники

Конвейеры для горизонтального или слабонаклонного перемещения, например, ленточные транспортеры, содержат, как правило, несколько конвейерных роликов, которые опираются на раму конвейера с возможностью вращения. Частично эти конвейерные ролики содержат внутри себя антифрикционные подшипники, на которые с возможностью вращения опираются конвейерные ролики. В других конструкциях антифрикционный подшипник установлен на раму конвейера, а конвейерные ролики содержат только осевую втулку, которая садится на антифрикционный подшипник.

Такие ролики являются изделиями массового производства, так что даже незначительное усовершенствование при изготовлении конвейерных роликов может привести к значительной экономии.

Кроме того, у конвейерных роликов с прямым или непрямым (например, посредством конвейерной ленты) приводом опасность представляет зазор между неподвижной рамой и вращающимся конвейерным роликом.

Возможность такой посадки конвейерного ролика, которая устраняет риск получения травмы, заявлена, например, в немецкой заявке DE 3308262 С1. В этом документе раскрыт конвейерный ролик, обечайка которого выступает в осевом направлении над осью. При этом конвейерный ролик устанавливается в профиль подшипника посредством блочного подшипникового элемента, который входит в выступающую обечайку. При этом выступающая обечайка закрывает зазор между неподвижной и вращающейся частями. В представленном конвейерном ролике ось приваривается к круглой листовой детали с отверстием по центру, а листовая деталь, в свою очередь, приваривается к обечайке.

Изготовление такого конвейерного ролика сравнительно трудоемко и дорогостояще.

Раскрытие изобретения

Задачей настоящего изобретения является разработка конвейера с конвейерной лентой, у которого устранен риск получения травмы в опасном месте между конвейерным роликом и соседними неподвижными деталями, а также разработка конструктивной формы опоры конвейерного ролика в таком конвейере, которая может быть изготовлена с минимальными затратами.

Задача решается устройствами согласно прилагаемым пунктам формулы изобретения. Выгодные варианты изобретения описываются в зависимых пунктах формулы изобретения.

Один аспект изобретения относится к конвейеру, который имеет форму ленточного транспортера и содержит конвейерную ленту, которая по меньшей мере частично охватывает конвейерный ролик, причем конвейерный ролик по меньшей мере на одной стороне опирается на стакан подшипника, радиус которого по меньшей мере в области охвата конвейерной лентой по существу равен или несколько меньше радиуса осевой оконечности конвейерного ролика, причем ширина конвейерной ленты превышает длину конвейерного ролика в осевом направлении, и конвейерная лента располагается на конвейерном ролике таким образом, что зазор между конвейерным роликом и стаканом подшипника перекрыт конвейерной лентой.

Область охвата зависит от степени отклонения конвейерной ленты от конвейерного ролика. Если конвейерный ролик используется в качестве направляющего ролика на оконечности конвейерной ленты, то область охвата может составлять 180° и более. В случае конвейерного ролика, использующегося между оконечностями конвейерной ленты, область охвата может быть представлена лишь точкой окружности (для сечения) или линией (в продольном направлении конвейерного ролика). Посредством стакана подшипника конвейерный ролик крепится к раме конвейера. При этом зазор, который имелся бы при обычной посадке между рамой и конвейерным роликом, смещается в направлении середины конвейерного ролика. При этом неожиданно обнаружилось, что в зависимости от формы стакана конвейерного ролика или конвейерного ролика относительное движение конвейерной ленты, скользящей по поверхности стакана конвейерного ролика, не приводит к нежелательному износу конвейерной ленты. Это можно объяснить тем, что, в частности, при диаметре оконечности конвейерного ролика, превышающем диаметр стакана подшипника, напряжением ленты в области стакана подшипника можно пренебречь. Этот эффект также может наблюдаться, если радиус стакана подшипника в области охвата в целом равен радиусу конвейерного ролика в области его оконечности, если конвейерный ролик имеет выпуклую форму, то есть диаметр области его середины превышает диаметр областей его оконечностей. Независимо от соотношения радиусов или диаметров стакана подшипника и конвейерного ролика явления износа могут быть уменьшены или даже устранены посредством особо качественной обработки поверхности стакана подшипника и/или соответствующего выбора материалов для стакана подшипника и конвейерной ленты. Предпочтительно стакан подшипника изготавливается из стали. При этом конвейерный ролик предпочтительно каждой из своих сторон опирается на стакан подшипника.

Кроме того, предпочтителен такой вариант исполнения конвейера, в котором радиус стакана подшипника в области охвата на 0,3-2,5 мм меньше радиуса области оконечности конвейерного ролика.

Следующий выгодный вариант исполнения относится к конвейеру, у которого высота микронеровностей стакана подшипника в области охвата составляет, например, Ra3,2 или Ra6,3, причем особо предпочтительна высота микронеровностей Ra6,3.

Предпочтительно такой конвейер имеет конструкцию, в которой конвейерный ролик имеет выпуклую форму, причем диаметр области середины конвейерного ролика на 1-2 мм предпочтительнее на 1,5 мм превышает диаметр области оконечности конвейерного ролика. Под оконечностью ролика подразумевается область одной из осевых оконечностей конвейерного ролика. Термин «выпуклый», использованный выше, описывает как закругленную выпуклую форму поверхности, так и предпочтительную форму, согласно которой конвейерный ролик содержит две в целом конусообразные области, которые, начинаясь от оконечностей ролика, расширяются к его середине, а в центральной области ролика соединяются между собой областью в виде кругового цилиндра, причем предпочтительно длина каждой из трех областей по оси соответствует, в целом, одной трети длины ролика.

Кроме того, предпочтительна конструкция конвейера, в которой, по меньшей мере, один подшипник, на который с возможностью вращения опирается конвейерный ролик, помещен в стакан подшипника. Такой подшипник может представлять собой подшипник скольжения. Предпочтительно подшипник выполняется в виде антифрикционного подшипника, еще предпочтительнее - в виде самоустанавливающегося шарикоподшипника. При этом конвейерный ролик предпочтительно обеими сторонами опирается на самоустанавливающиеся шарикоподшипники, каждый из которых помещен в стакан подшипника.

Следующий выгодный вариант исполнения относится к конвейеру, у которого конвейерный ролик опирается с возможностью вращения посредством осевого штифта, который закреплен на конвейерном ролике таким образом, что предотвращена возможность его вращения и осевого смещения. При этом осевой штифт содержит опорную область, которая в осевом направлении выступает за область оконечности конвейерного ролика и имеет в этой области опорный диаметр, соответствующий внутреннему кольцу антифрикционного подшипника.

Кроме того, предпочтительна конструкция конвейера, в которой осевой штифт закреплен в конвейерном ролике при помощи узла вал-втулка, который содержит упругодеформируемый расширительный элемент и втулку, причем осевой штифт имеет область оси с сечением, которое по существу соответствует сечению соответствующей области втулки. Этот аспект отличается тем, что установленный во втулке осевой штифт зафиксирован в радиальном направлении относительно втулки, причем осевой штифт и втулка содержат области, препятствующие вращению. Препятствующие вращению области оси и втулки имеют такую конструкцию, которая позволяет зафиксировать установленный во втулке осевой штифт относительно втулки таким образом, чтобы он не проворачивался в направлении вдоль окружности. Расширительный элемент установлен на осевом штифте, содержит область внешней периферии и выполнен таким образом, что наружный диаметр области внешней периферии в ненапряженном положении расширительного элемента превышает внутренний диаметр соответствующей области внутренней периферии втулки. При этом расширительный элемент, при установленном во втулке осевом штифте, упруго деформирован таким образом, что область внешней периферии расширительного элемента из ненапряженного положения расширительного элемента смещена в осевом направлении осевого штифта. За счет уменьшения наружного диаметра области внешней периферии расширительного элемента при осевом смещении области внешней периферии расширительного элемента уменьшенный наружный диаметр расширительного элемента соответствует внутреннему диаметру соответствующей области внутренней периферии втулки, к которой этот элемент прилегает с предварительным напряжением.

Области оси и втулки предпочтительно имеют по существу цилиндрическую форму, то есть взаимодействующие поверхности могут быть описаны в целом как поверхности, образованные в пространстве параллельным переносом прямой, проходящей параллельно оси осевого штифта, вдоль произвольной замкнутой кривой. Тем самым гарантируется, что области оси и втулки при монтаже могут быть легко надвинуты друг на друга. Обе области могут быть изготовлены особенно просто, если в сечении они будут иметь форму кругового цилиндра. Сечения, отличающиеся от формы кругового цилиндра, имеют то преимущество, что они одновременно выполняют функцию препятствующей вращению области оси относительно препятствующей вращению области втулки, причем не требуется взаимное запрессовывание втулки и осевого штифта или не требуются дополнительные конструктивные элементы. Осевое смещение области внешней периферии, связанное с уменьшением наружного диаметра, описывает комбинированное перемещение наружного диаметра, содержащее осевую и радиальную компоненты. При этом смещение по оси происходит в направлении, противоположном направлению введения осевого штифта во втулку. Благодаря такому перемещению, направленному под углом к оси осевого штифта, осуществляется фиксация осевого штифта во втулке. Термины вал, втулка и осевой штифт в используемой здесь форме обозначают как детали, передающие крутящий момент, так и детали, которые крутящий момент не передают.

Кроме того, такой конвейер имеет конструкцию, в которой расширительный элемент и соответствующая область внутренней периферии втулки выполнены таким образом, что, благодаря коэффициенту трения между расширительным элементом и областью внутренней периферии и углу смещения между смещенными областями расширительного элемента, на радиальных оконечностях которых находится область внешней периферии расширительного элемента, и областью внутренней периферии расширительного элемента, обеспечивается самоблокировка расширительного элемента во втулке. Смещенные области расширительного элемента могут предпочтительно выполняться, например, в форме пальцевидных выступов, причем их оконечности образуют область внешней периферии, а стороны пальцевидных выступов, обращенные к области внешней периферии, закреплены на основании расширительного элемента. Такой пальцевидный выступ в пределах упругой деформации деформируется, в целом, в области крепления к основанию расширительного элемента, так что оставшаяся часть пальцевидного выступа остается в целом не деформированной и, в качестве смещаемой области расширительного элемента отклоняется на угол смещения. При этом область пальцевидного выступа, обозначаемая как область внешней периферии, выполняет описанное комбинированное движение в осевом и радиальном направлении. Термин «самоблокировка» означает, что при приложении усилия к осевому штифту в осевом направлении навстречу направлению введения осевого штифта между областью внешней периферии расширительного элемента и областью внутренней периферии втулки возникает нормальная сила, результирующая из этого усилия. Эта сила с учетом коэффициента трения между областью внешней периферии расширительного элемента и областью внутренней периферии втулки результирует в силу трения, которая превышает усилие, прикладываемое к осевому штифту в осевом направлении навстречу направлению введения осевого штифта (пренебрегая силой трения, обусловленной упругостью расширительного элемента). Такая форма позволяет задвинуть осевой штифт с расширительным элементом во втулку и застопорить в задвинутом положении во втулке в направлении, противоположном направлению введения. В альтернативном варианте или дополнительно стопорение может быть обеспечено тем, что пара материал расширительного элемента - материал втулки выбирается таким образом, что область внешней периферии расширительного элемента при запрессовке может проникать в поверхность области внутренней периферии втулки, так что эффект самостопорения заменяется или усиливается блокирующим сцеплением. При этом область внешней периферии расширительного элемента предпочтительно имеет острые кромки, облегчающие проникновение в поверхность области внутренней периферии втулки.

Кроме того, предпочтительна такая форма конвейера, в которой расширительный элемент выполнен в виде шайбы или предпочтительно замкнутого кольца, причем расширительный элемент содержит отстоящие друг от друга прорези, которые, начиная от области внешней периферии, проходят по существу радиально вовнутрь таким образом, что область внешней периферии образована оконечностями ряда пальцевидных выступов, которые в направлении вдоль окружности отделены друг от друга прорезями. Расширительный элемент, выполненный предпочтительно в виде замкнутого кольца, может иметь, например, основную форму шайбы-вкладыша, которая имеет направленные снаружи вовнутрь прорези. Такая шайба-вкладыш с прорезями в ненапряженном состоянии имеет, в целом, плоскую форму. Также расширительный элемент уже в ненапряженном состоянии может иметь основную форму в виде тарелки, причем кромка тарелки имеет в целом конусообразную форму. Подобная форма облегчает установку осевого штифта с расширительным элементом во втулку. Прорези в обоих вариантах предпочтительно проходят по существу радиально снаружи вовнутрь или имеют в целом V-образную форму. Также возможны другие формы прорезей, например, спиралевидные выемки, направленные вовнутрь.

Другой выгодный вариант исполнения относится к такому конвейеру, у которого расширительный элемент предпочтительно установлен на осевой оконечности осевого штифта и/или прикреплен к осевому штифту заклепочным соединением, сваркой, винтовым соединением или иным способом. Радиальный люфт выгодным образом способствует тому, что расширительный элемент может быть равномерно запрессован при установке во втулку независимо от точного вращательно-симметричного расположения относительно оси осевого штифта. Таким образом, устраняется необходимость двойной пригонки.

Также предпочтителен вариант исполнения конвейера, в котором область осевого штифта, входящая во втулку, имеет по существу форму кругового цилиндра, причем по диаметру области осевого штифта и диаметру соответствующей области втулки образована скользящая, легкопрессовая или прессовая посадка, например, посадка Н7-g8 или Н7-р8. Форма кругового цилиндра особенно проста и потому удобна в изготовлении. При этом скользящая посадка особенно удобна в монтаже. Благодаря расширительному элементу не требуется посадка с натягом для фиксации осевого штифта во втулке. Легкопрессовая посадка может быть выгодной, если не требуется передавать крутящий момент или нужно передавать лишь незначительный крутящий момент, так как благодаря легкопрессовой посадке в этом случае можно отказаться от блокирующего зацепления, затратного в изготовлении.

Следующий выгодный вариант исполнения относится к конвейеру, в котором диаметр втулки в целом одинаков на всей длине вставляемой части осевого штифта. В такой конструкции область оси и область втулки, по меньшей мере, частично идентичны препятствующей вращению области оси и препятствующей вращению области втулки. При этом неподвижное соединение предпочтительно достигается посредством прессовой посадки.

Предпочтительно такой конвейер имеет конструкцию, в которой препятствующая вращению область между осевым штифтом и втулкой выполнена в виде области блокирующего сцепления. Предпочтительно такая область блокирующего сцепления получается при помощи призматической шпонки, которая в виде отдельного элемента устанавливается в паз осевого штифта, а также в паз втулки. Также возможны другие варианты конструкции блокирующего сцепления, например, невращательно-симметричная форма взаимодействующих сечений осевого штифта и втулки, например, в форме профиля шлицевого вала.

Кроме того, предпочтителен такой конвейер, в котором расширительный элемент изготовлен из стали. Предпочтительно расширительный элемент изготавливается из закаленной пружинной стали. Благодаря твердости пружинной стали расширительный элемент может легко запрессовываться в более мягкие материалы втулки. При этом втулка может быть изготовлена, например, из незакаленной стали, алюминия, пластмассы или подобных материалов, или может содержать такие материалы. Для более мягких материалов, например пластмассы или алюминия, может быть достаточным расширительный элемент из незакаленной стали или иного металла, так как даже такие материалы расширительного элемента по сравнению с соответствующим материалом втулки могут иметь достаточную упругость и твердость. Также могут применяться другие материалы, отличающиеся достаточной упругостью и твердостью.

Следующий выгодный вариант исполнения относится к конвейеру, в котором втулка изготовлена из алюминиевого сплава. Преимущество алюминия или алюминиевого сплава заключается в том, что детали из этого материала могут быть легко изготовлены, например, способом непрерывной разливки, или экструдированы. При этом втулку вместе с обечайкой и, возможно, необходимыми перемычками между ними можно изготовить в ходе одной технологической операции.

Описание особо предпочтительных вариантов исполнения изобретения дано ниже для примера. При этом отдельные описанные варианты исполнения частично обладают признаками, не являющимися настоятельной необходимостью для осуществления предлагаемого изобретения, однако рассматриваемыми в целом как предпочтительные. Таким образом, в смысле изобретения как заявленные должны рассматриваться также варианты исполнения, не имеющие всех признаков описанных ниже вариантов исполнения. Точно так же признаки, описанные в связи с различными вариантами исполнения, могут выборочно комбинироваться друг с другом.

Краткое описание чертежей

На чертежах изображено:

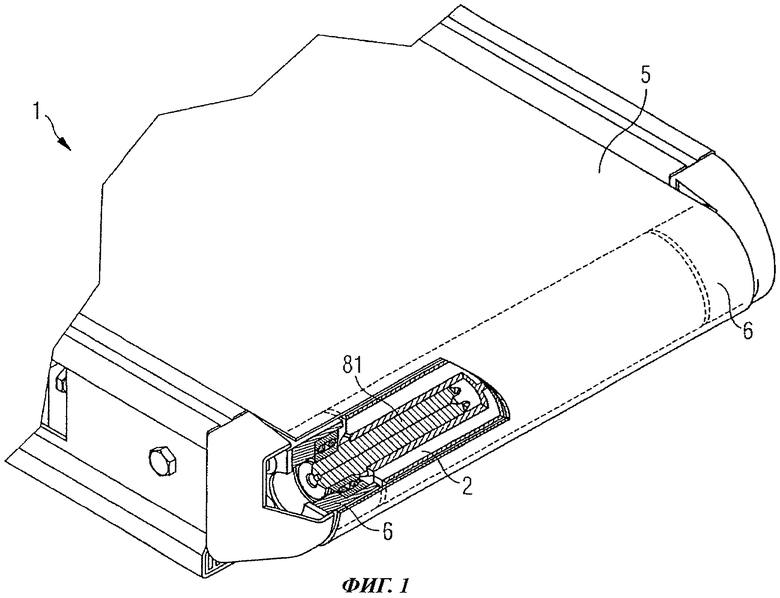

Фигура 1: изометрический вид конвейера, частично в разрезе.

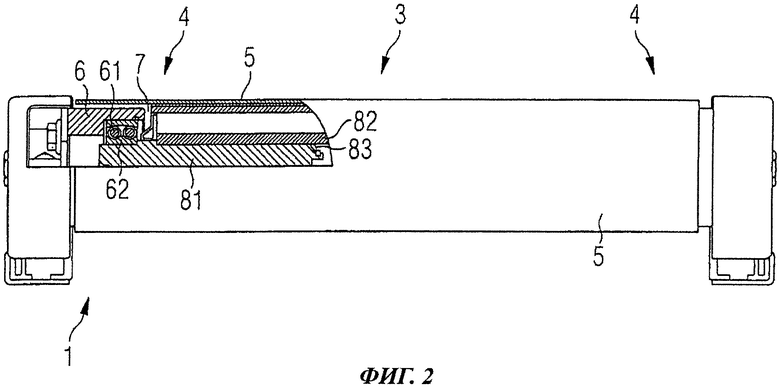

Фигура 2: вид спереди конвейера с фигуры 1, частично в разрезе.

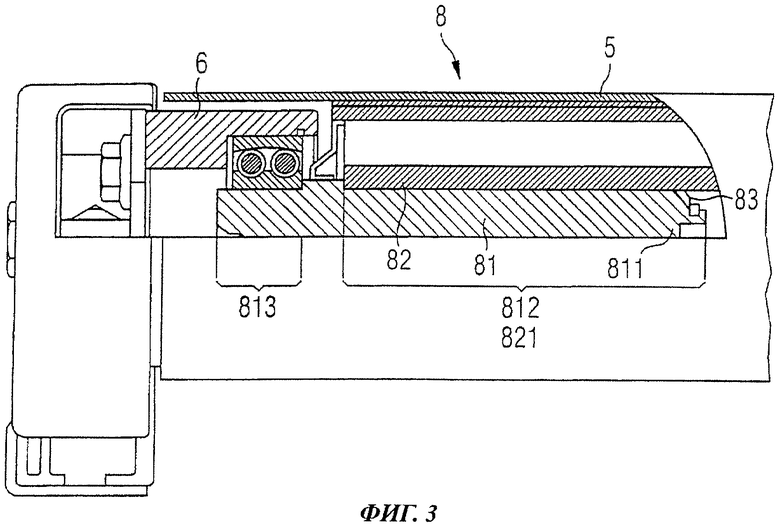

Фигура 3: увеличенный вид конвейера с фигуры 2.

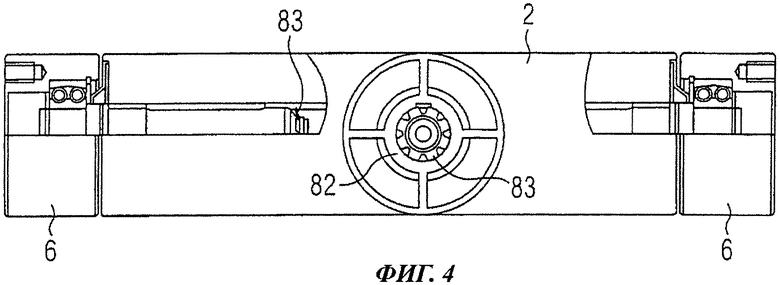

Фигура 4: узел конвейера с двумя стаканами подшипников и одним конвейерным роликом, с вырезанными частями и сечением конвейерного ролика.

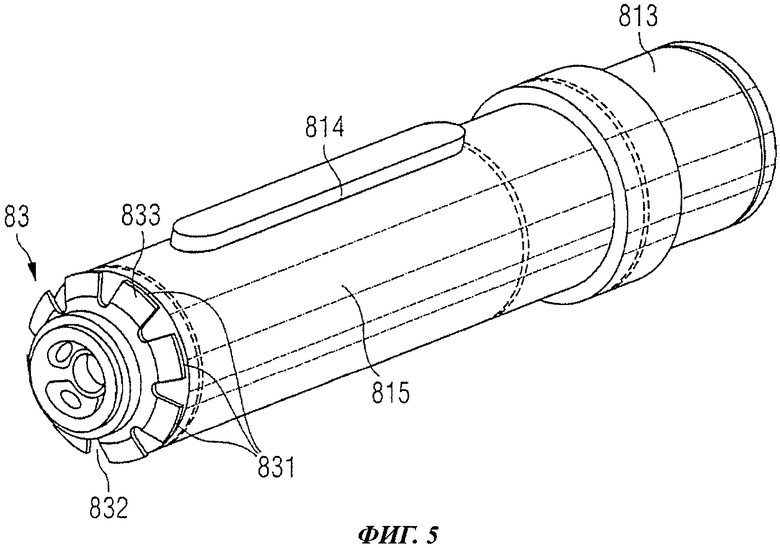

Фигура 5: изометрический вид осевого штифта с установленным на нем расширительным элементом.

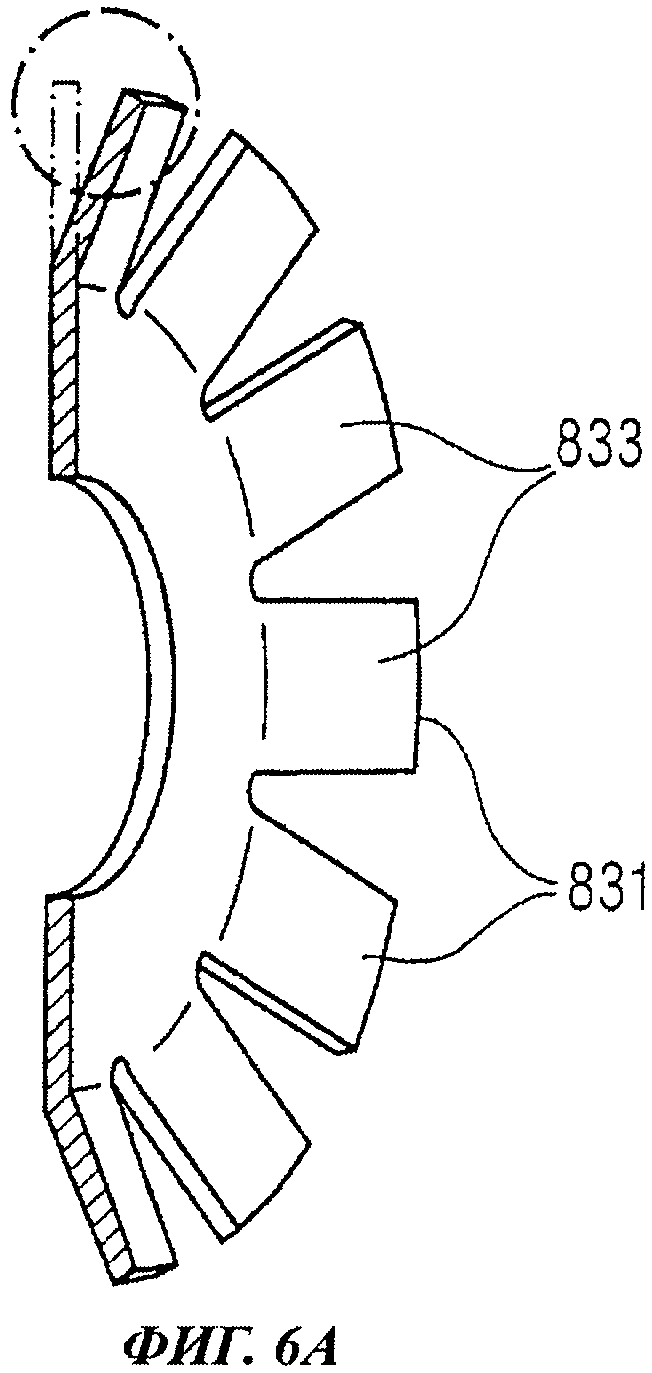

Фигура 6а: изометрический вид в разрезе расширительного элемента.

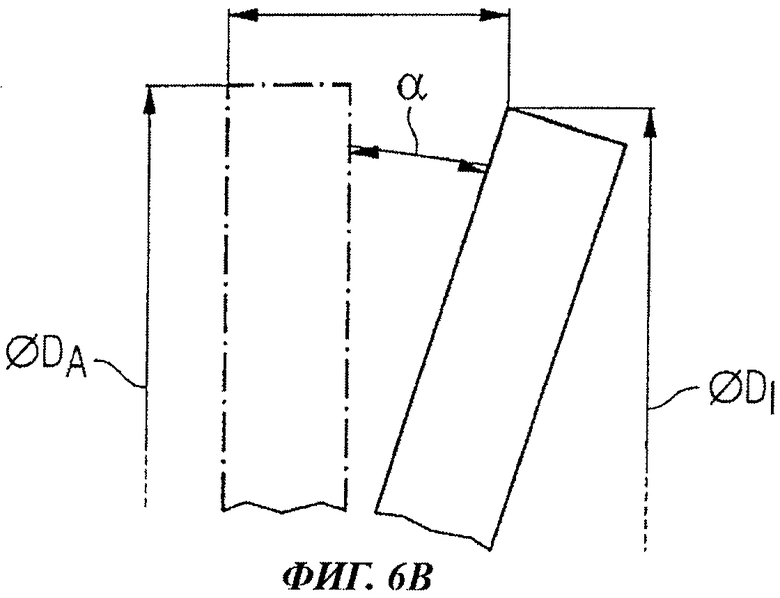

Фигура 6b: фрагмент А с фигуры 6а.

Осуществление изобретения

На фигуре 1 представлен изометрический вид конвейера 1, частично в разрезе.

Конвейер 1 выполнен в виде ленточного транспортера. На фигуре 1 показана возвратная область конвейерной ленты 5, которая изменяет направление на конвейерном ролике 2 на 180°. Таким образом, конвейерная лента 5 соприкасается с конвейерным роликом 2 на протяжении дуги охвата примерно 180°.

Конвейерный ролик 2 установлен с возможностью вращения между двумя стаканами 6 подшипников. Стаканы 6 подшипников неподвижно закреплены на раме. Поэтому в ходе эксплуатации конвейерный ролик 2 вращается относительно стаканов 6 подшипников и рамы конвейера 1.

Для посадки конвейерного ролика 2 в неподвижных стаканах 6 подшипников предусмотрено по одному подшипнику 61, который в предлагаемом предпочтительном варианте исполнения выполнен в виде антифрикционного подшипника, в частности, самоустанавливающегося шарикоподшипника. При этом конвейерный ролик 2 опирается на подшипники 61 посредством осевого штифта 81 с каждой стороны.

На фигуре 2 представлен конвейер 1 с фигуры 1, на виде спереди, частично в разрезе. На фигуре 3 представлен увеличенный вид конвейера 1 с фигуры 2. На обеих фигурах показан один и тот же предпочтительный вариант исполнения конвейера 1. Поэтому для одинаковых деталей используются одинаковые обозначения.

На фигуре 3 представлен осевой штифт 81 на частичном разрезе конвейера 1. При этом видно, что осевой штифт 81 имеет область 812 осевого штифта, которая входит в установочную область 821 втулки 82. В представленном предпочтительном варианте исполнения область 812 осевого штифта выполнена в виде элемента, имеющего в целом форму кругового цилиндра, и задвинута в установочную область 821 втулки 82, которая выполнена в виде отверстия, также имеющего форму кругового цилиндра. При этом допуски установочной области 821 втулки 82 и области 812 осевого штифта рассчитаны на легкопрессовую посадку. Для обеспечения надежной посадки осевого штифта 81 во втулку 82 на осевой оконечности 811 осевого штифта 81 предусмотрен расширительный элемент 83, который предпочтительно обеспечивает неразъемное соединение между осевым штифтом 81 и конвейерным роликом 2.

Сечение предпочтительного конвейерного ролика представлено на фигуре 4.

На фигуре 4 представлен узел конвейера 1 с двумя стаканами 6 подшипников и конвейерным роликом 2 с вырезанными областями и сечением конвейерного ролика 2.

При этом на фигуре 4 показано, что втулка 82, обечайка конвейерного ролика 2 и соединительные перемычки между втулкой 82 и обечайкой конвейерного ролика изготовлены как одно целое. Изготовление такого конвейерного ролика 2 может осуществляться, например, способом непрерывной разливки. Предпочтительный материал для конвейерного ролика 2 - алюминий или алюминиевый сплав. Также возможно изготовление конвейерного ролика 2 любой другой формы, например, составного ролика из нескольких деталей. Конвейерный ролик 2, изготовленный способом непрерывной разливки, на всем своем протяжении имеет в целом одинаковое сечение. Выпуклость конвейерного ролика 2, являющаяся предпочтительной формой конвейерного ролика 2, предпочтительно достигается в ходе технологической операции токарной обработки поверхности конвейерного ролика 2.

Выпуклость конвейерного ролика 2 выгодным образом способствует тому, что конвейерная лента, которая направляется или поддерживается конвейерным роликом 2, центрируется и не смещается в осевом направлении с конвейерного ролика 2. В предпочтительном варианте исполнения с двумя стаканами 6 подшипников, на которые с возможностью вращения опирается конвейерный ролик 2, выпуклость конвейерного ролика 2 имеет дополнительное преимущество, заключающееся в отсутствии существенных напряжений в областях кромок конвейерной ленты 5.

Как показано на фигуре 3, диаметр стакана 6 подшипника немного меньше диаметра соседней области оконечности конвейерного ролика 2. Такая конструкция дополнительно к выпуклости конвейерного ролика 2 способствует уменьшению трения между конвейерной лентой 5 и стаканом 6 подшипника.

В особо предпочтительном варианте исполнения стакан 6 подшипника, по меньшей мере, в области охвата конвейерной лентой 5 имеет гладкую поверхность, что также способствует уменьшению нежелательного трения. Предпочтительная высота микронеровностей, обеспечиваемая по меньшей мере в этой области стакана 6 подшипника, составляет порядка Ra6,3.

Как показано на фигуре 3, осевой штифт 81 на стороне, противоположной расширительному элементу 83, имеет опорную область 813, которая также предпочтительно имеет форму кругового цилиндра. Диаметр этой опорной поверхности обеспечивает требуемую посадку с внутренним кольцом 62 подшипника 61. При этом опорная область 813 на одной стороне конвейерного ролика 2 предпочтительно выполнена в виде фиксированного подшипника, а на другой стороне конвейерного ролика 2 - в виде плавающего подшипника.

На фигуре 5 представлен изометрический вид осевого штифта 81 с установленным на нем расширительным элементом 83.

На этой фигуре хорошо видно, что на осевом штифте 81 предусмотрена препятствующая вращению область 814 оси, которая в представленном предпочтительном варианте исполнения сформирована пазом в осевом штифте 81, в который вставлена призматическая шпонка. Кроме того, в представленном варианте исполнения видно, что между опорной областью 813 и областью 815 оси предусмотрен буртик большего диаметра, который служит упором в обоих направлениях.

Также возможно заменить призматическую шпонку прессовой посадкой между осевым штифтом 81 и втулкой 82. Также возможны другие варианты, обеспечивающие неподвижное соединение между втулкой 82 и осевым штифтом 81. В частности, для не имеющих привода конвейерных роликов 2 или для конвейерных роликов 2, которые должны передавать лишь небольшой крутящий момент, достаточна легкопрессовая посадка, которая может быть получена между осевым штифтом 81 и втулкой 82, выполненной предпочтительно из алюминиевого сплава.

Расширительный элемент 83 установлен на осевой оконечности 811 осевого штифта 81. В представленном предпочтительном варианте исполнения расширительный элемент 83 приклепан к осевому штифту 81. Также возможны другие способы крепления расширительного элемента 83 к осевому штифту, например, посредством винтового соединения, сварки и т.п.

На фигуре 6а представлен изометрический вид в разрезе предпочтительного варианта расширительного элемента 83, показанного также на фигуре 5.

При этом на фигуре 6а показано, что основная форма предпочтительного расширительного элемента 83 в целом соответствует форме тарелки, причем кромки тарелки имеют конусообразную форму. В центре расширительного элемента 83 предпочтительно выполнено отверстие, через которое может проходить заклепка или винт, предназначенные для крепления.

В представленном предпочтительном варианте исполнения расширительный элемент 83 выполнен в виде сплошного кольца вокруг отверстия, от которого в радиальном направлении наружу проходят пальцевидные выступы 833. Иначе говоря, прорези 832 проходят от области 831 внешней периферии расширительного элемента 83 вовнутрь и разделяют его объем на отдельные участки. Прорези 832, как показано в представленном предпочтительном варианте исполнения, могут иметь V-образную форму и проходить, по существу, радиально вовнутрь. Также возможны другие варианты исполнения, в которых прорези альтернативно или дополнительно проходят изнутри наружу, так что кольцо имеет в целом зигзагообразную форму. Также кольцо может быть не сплошным, а иметь на одной стороне сквозную прорезь и две свободные оконечности.

В представленном предпочтительном варианте исполнения прорези 832 проходят, начинаясь от области 831 внешней периферии, вовнутрь в целом до излома, сформированного между кромкой тарелки и ровной поверхностью тарелки. Также возможен вариант, в котором прорези будут доходить до центра расширительного элемента 83, а также вариант, в котором они будут короче.

На фигуре 6b представлен фрагмент А с фигуры 6а.

На этой фигуре пунктирной линией показано положение пальцевидного выступа 833, в котором палец мог бы находиться в варианте плоского расширительного элемента 83 в ненапряженном состоянии (мнимо плоская форма). Из этого ненапряженного положения пальцевидный выступ 833 может смещаться на угол α в напряженное положение, показанное на фигуре 6а заштрихованной областью. В предпочтительном варианте исполнения расширительного элемента 83, имеющего форму тарелки, ненапряженное положение будет находиться между двумя показанными на фигуре положениями. В обоих случаях видно, что расширительный элемент 83 в своем напряженном положении имеет диаметр D|, который соответствует диаметру области внутренней периферии втулки 82. Такой диаметр D| может составлять, например, 31,3 мм. Кроме того, расширительный элемент 83 в своем ненапряженном состоянии имеет диаметр, который превышает диаметр D|. Такой диаметр DA может составлять, например, 31,7 мм.

При установке осевого штифта 81 во втулку 82 пальцевидные выступы 833 смещаются и прилегают с предварительным напряжением к области внутренней периферии втулки 82. Благодаря трению между областью 831 внешней периферии расширительного элемента 83 и областью внутренней периферии втулки 82 возникает сила трения, которая способствует вдавливанию пальцевидных выступов 833 в направлении их ненапряженного положения, когда происходит вытягивание осевого штифта 81 из втулки 82. Эта сила также увеличивает давление прижима между областью 831 внешней периферии и областью внутренней периферии втулки 82, так как при обратном смещении в ненапряженное положение произошло бы увеличение диаметра. Такая конструкция способствует тому, что сила трения между областью 831 внешней периферии и областью внутренней периферии втулки 82 предпочтительно всегда превышает усилие, развиваемое на осевом штифте 81.

Этот эффект может быть усилен за счет того, что область 831 внешней периферии будет иметь острые кромки, благодаря чему (в частности, если материал расширительного элемента 83 тверже материала втулки 82) область 831 внешней периферии сможет проникнуть в область внутренней периферии втулки 82. Этот эффект дополнительно к фрикционному замыканию может обеспечить блокирующее сцепление, благодаря чему достигается особенно надежное крепление осевого штифта 81 во втулке 82.

Список ссылочных обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ВАЛ-ВТУЛКА, СНАБЖЕННЫЙ РАСШИРИТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2008 |

|

RU2439385C2 |

| ВАЛИК В СБОРЕ, ПОДШИПНИКОВЫЙ УЗЕЛ И ПОДДЕРЖИВАЮЩИЕ РОЛИКИ КОНВЕЙЕРА, СОДЕРЖАЩИЙ ИХ | 2010 |

|

RU2520990C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2412365C2 |

| ЗАПОЛНЯЮЩЕЕ УСТРОЙСТВО РАЗГРУЖАТЕЛЯ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2139232C1 |

| ПОВОРОТНОЕ УСТРОЙСТВО ДЛЯ КОНВЕЙЕРА | 2008 |

|

RU2477250C2 |

| Пресс конвейерного типа для горячей вулканизации низа обуви | 1940 |

|

SU61593A1 |

| ПОДЪЕМНОЕ УСТРОЙСТВО | 2007 |

|

RU2412836C2 |

| Машина для вырезания сердцевины плодов, например, перца | 1931 |

|

SU28725A1 |

| Ролик ленточного конвейера | 2017 |

|

RU2668493C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 2008 |

|

RU2359894C1 |

Конвейер (1) содержит конвейерную ленту (5), охватывающую конвейерный ролик (2), который опирается на стакан (6) подшипника. Ширина конвейерной ленты превышает длину конвейерного ролика в осевом направлении. Конвейерная лента расположена на конвейерном ролике таким образом, что зазор (7) между конвейерным роликом и стаканом (6) подшипника перекрыт конвейерной лентой. Стакан подшипника в области охвата конвейерной лентой имеет радиус, по существу равный радиусу осевой оконечности конвейерного ролика. Конвейерный ролик имеет выпуклую форму. Повышается безопасность устройства. 13 з.п. ф-лы, 7 ил.

1. Конвейер (1), выполненный в виде ленточного транспортера, содержащий конвейерную ленту (5), которая по меньшей мере частично охватывает конвейерный ролик (2), причем конвейерный ролик (2) по меньшей мере на одной стороне опирается на стакан (6) подшипника, при этом ширина конвейерной ленты (5) превышает длину конвейерного ролика (2) в осевом направлении, и конвейерная лента (2) расположена на конвейерном ролике (2) таким образом, что зазор (7) между конвейерным роликом (2) и стаканом (6) подшипника перекрыт конвейерной лентой (5), отличающийся тем, что стакан (6) подшипника по меньшей мере в области охвата конвейерной лентой (5) имеет радиус, по существу, равный радиусу осевой оконечности конвейерного ролика (2), при этом конвейерный ролик (2) имеет выпуклую форму.

2. Конвейер по п.1, отличающийся тем, что высота микронеровностей стакана (6) подшипника в указанной области охвата составляет, например, Ra3,2 или Ra6,3.

3. Конвейер по п.1, отличающийся тем, что диаметр конвейерного ролика в области (3) середины конвейерного ролика на 1-2 мм, предпочтительно на 1,5 мм, превышает диаметр оконечности (4) конвейерного ролика (2).

4. Конвейер по одному из предыдущих пунктов, отличающийся тем, что по меньшей мере один подшипник (61), на который с возможностью вращения опирается конвейерный ролик, помещен в стакан (6) подшипника.

5. Конвейер по п.4, отличающийся тем, что конвейерный ролик опирается с возможностью вращения на осевой штифт (81), закрепленный на конвейерном ролике (2) таким образом, что предотвращена возможность его вращения и осевого смещения, и содержит опорную область (813), которая в осевом направлении выступает за оконечность (4) конвейерного ролика (2), причем опорный диаметр в указанной области соответствует внутреннему кольцу (62) антифрикционного подшипника.

6. Конвейер по п.5, отличающийся тем, что осевой штифт (81) закреплен в конвейерном ролике (2) посредством узла (8) вал-втулка, который содержит упругодеформируемый расширительный элемент (83) и втулку (82), причем осевой штифт (81) имеет область (815), сечение которой, по существу, соответствует сечению соответствующей области втулки (82), так что осевой штифт (81), установленный во втулке (82), зафиксирован в радиальном направлении относительно втулки (82), при этом осевой штифт (81) содержит препятствующую вращению область (814) оси, а втулка (82) содержит препятствующую вращению область втулки, при этом препятствующая вращению область (814) оси и препятствующая вращению область втулки имеют конфигурацию, препятствующую проворачиванию осевого штифта (81), установленного во втулке (82), относительно втулки (82) в окружном направлении, при этом расширительный элемент (83) установлен на осевом штифте (81), имеет область (831) внешней периферии и выполнен таким образом, что наружный диаметр области (831) внешней периферии в ненапряженном положении расширительного элемента (83) превышает внутренний диаметр соответствующей области внутренней периферии втулки (82), при этом расширительный элемент (83) при установленном во втулке (82) осевом штифте (81) упруго деформирован таким образом, что область (831) внешней периферии расширительного элемента (83) смещена из ненапряженного положения расширительного элемента в осевом направлении осевого штифта (81), при этом за счет уменьшения наружного диаметра области внешней периферии расширительного элемента (83) при осевом смещении области внешней периферии расширительного элемента (83) уменьшенный наружный диаметр расширительного элемента (83) соответствует внутреннему диаметру соответствующей области внутренней периферии втулки (82), к которой этот элемент прилегает с предварительным напряжением.

7. Конвейер по п.6, отличающийся тем, что расширительный элемент (83) и соответствующая область внутренней периферии втулки (82) выполнены таким образом, что, благодаря коэффициенту трения между расширительным элементом (83) и областью внутренней периферии и углу (α) смещения между смещенными областями расширительного элемента (83), на радиальных оконечностях которых находится область (831) внешней периферии расширительного элемента (83), и областью внутренней периферии расширительного элемента (83) обеспечивается самоблокировка расширительного элемента (83) во втулке (82).

8. Конвейер по п.6 или 7, отличающийся тем, что расширительный элемент (83) выполнен в виде шайбы или предпочтительно замкнутого кольца, причем расширительный элемент (83) содержит прорези (832), отстоящие по окружности друг от друга, которые проходят от области (831) внешней периферии, по существу, радиально вовнутрь таким образом, что область (831) внешней периферии образована оконечностями пальцевидных выступов (833), отделенных друг от друга прорезями (832) в окружном направлении.

9. Конвейер по п.6 или 7, отличающийся тем, что расширительный элемент (83) установлен на осевом штифте (81), предпочтительно на осевой оконечности (811) осевого штифта (81), и/или прикреплен к осевому штифту (81) заклепочным соединением, сваркой, винтовым соединением или иным способом.

10. Конвейер по п.6 или 7, отличающийся тем, что область (812) осевого штифта (81), входящая во втулку (82), имеет в целом форму кругового цилиндра, причем по диаметру области (812) осевого штифта и диаметру соответствующей области втулки (82) образована скользящая, легкопрессовая или прессовая посадка, например посадка H7-g8 или Н7-р8.

11. Конвейер по п.6 или 7, отличающийся тем, что диаметр втулки (82), по существу, одинаков на всей длине вставляемой части осевого штифта (81).

12. Конвейер по п.6 или 7, отличающийся тем, что препятствующая вращению область между осевым штифтом (81) и втулкой (82) выполнена в виде области блокирующего сцепления.

13. Конвейер по п.6 или 7, отличающийся тем, что расширительный элемент (83) изготовлен из стали, предпочтительно закаленной пружинной стали.

14. Конвейер по п.6 или 7, отличающийся тем, что втулка (82) изготовлена из алюминиевого сплава.

| US 6109427 A, 29.08.2000 | |||

| DE 8613942 U1, 16.10.1986 | |||

| DE 10343541 A1, 19.05.2005 | |||

| WO 03011720 A2, 13.02.2003 | |||

| WO 8401986 A1, 24.05.1984. |

Авторы

Даты

2012-01-10—Публикация

2008-06-09—Подача