Имеющиеся типы прессов (индивидуальные и карусельные) для горячей вулканизации низа обуви малопроизводительны, чрезвычайно сложны и громоздки, ненадежны в работе, требуют специальных устройств для формовки и допрессовки, занимают большую производственную площадь. Кроме того, эти прессы потребляют больщое количество электроэнергии.

Предлагаемый секционный пресс конвейерного типа для горячей вулканизации низа обуви с двухсторонними закрытыми пресс-формами свободен от указанных недостатков, так как формование низа обуви осуществляется в парных секциях с центральными закрытыми двухсторонними пресс-формами, а специальный пресс-конвейер производит формовку и допрессовку на пути движения секции.

К аждая секция снабжена вертикально расположенной двухсторонней закрытой пресс-формой с раздвигаемыми матрицами, нагреваемыми изнутри. Пресс-форма центральна относительно переставных колодок, размещенных по ее сторонам.

В результате применения описываемых приемов формовки и допрессовки между заготовкой и матрицей пресс-формы получается чрезвычайно тонкая прослойка резины, и, таким образом, верхний товар заготовки огражден как от непосредственного соприкосновения с горячей матрицей, так и от разрезов о матрицу. Излишки резины, выходящие на поверхность матрицы, можно легко снять и использовать для дальнейшей работы.

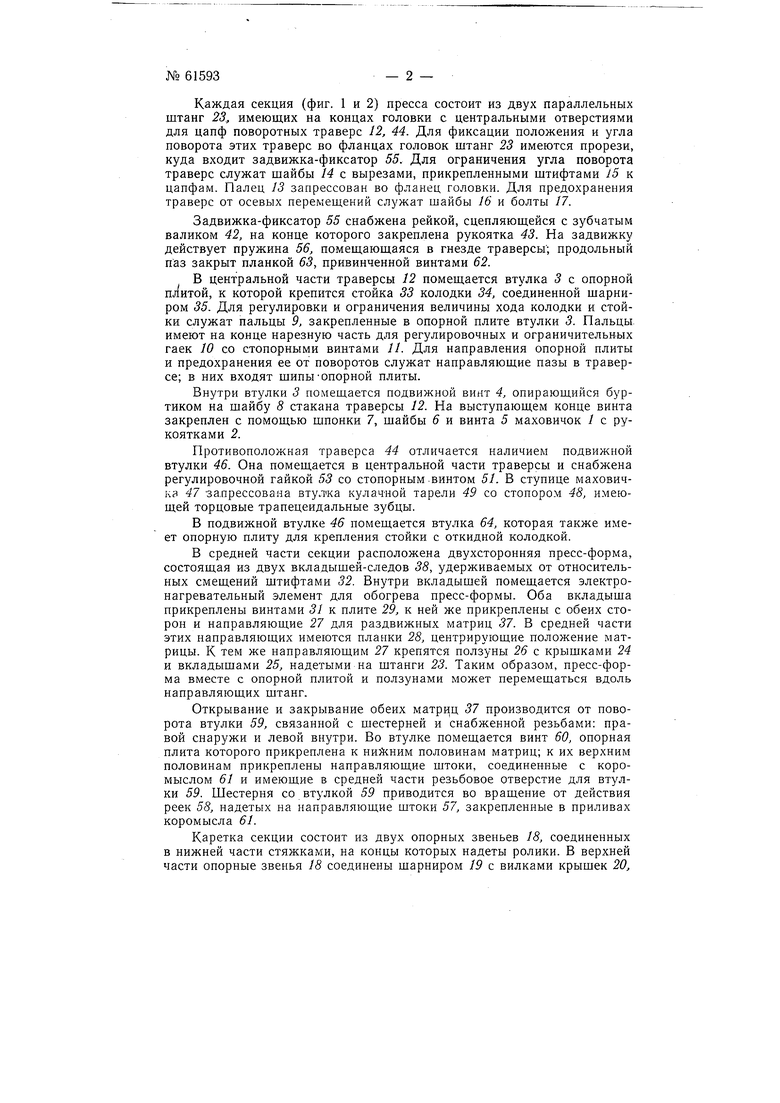

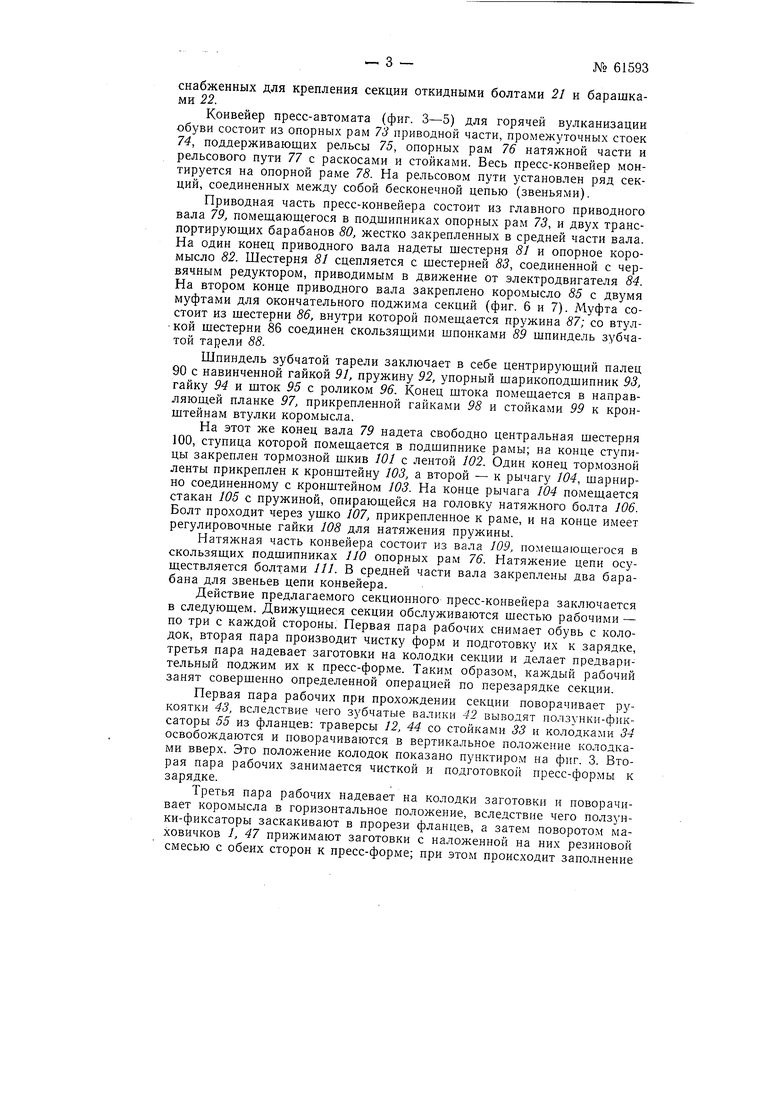

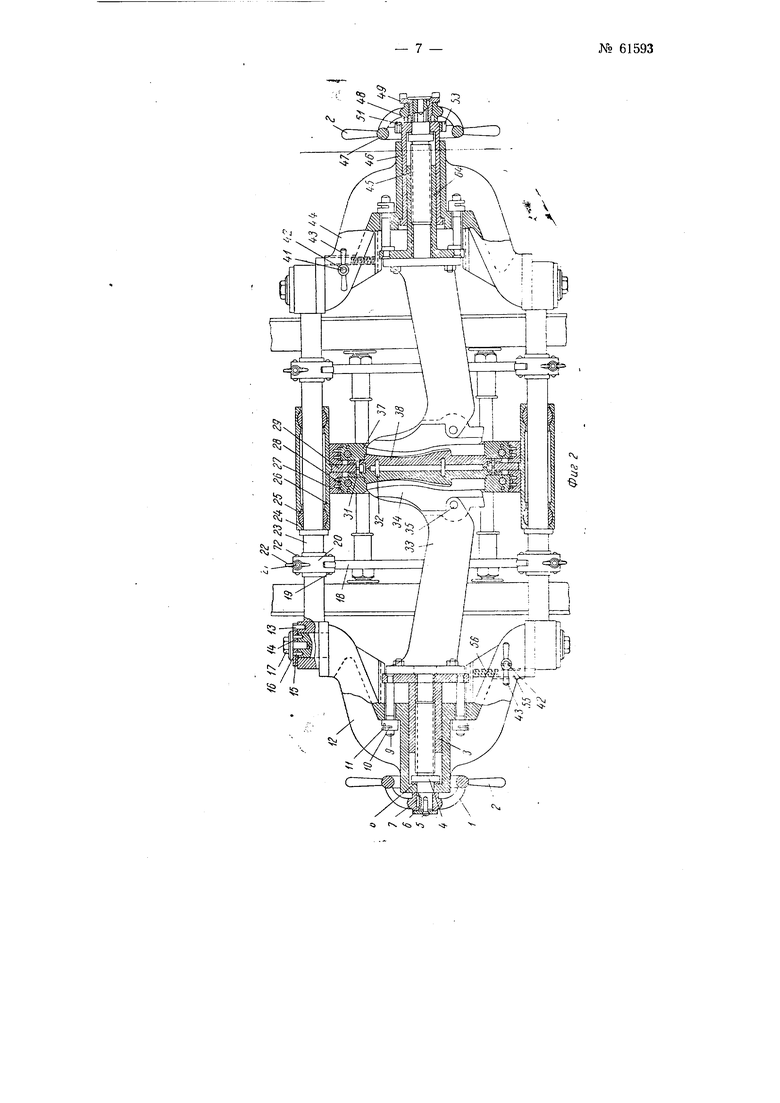

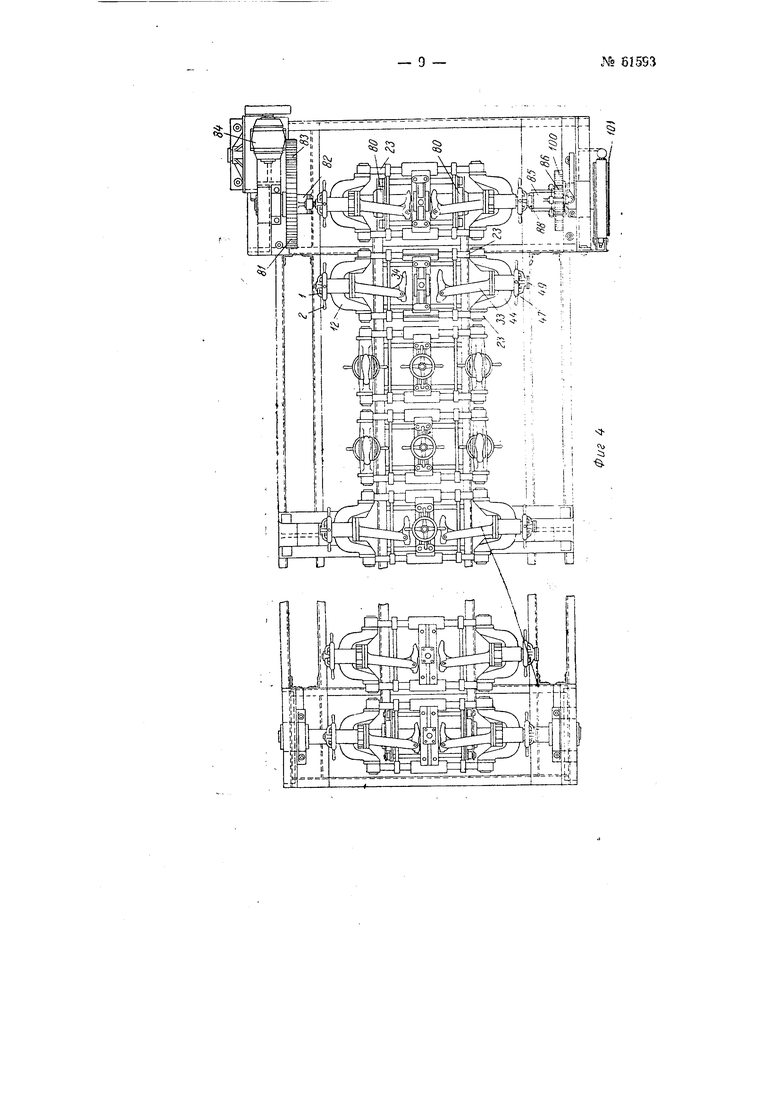

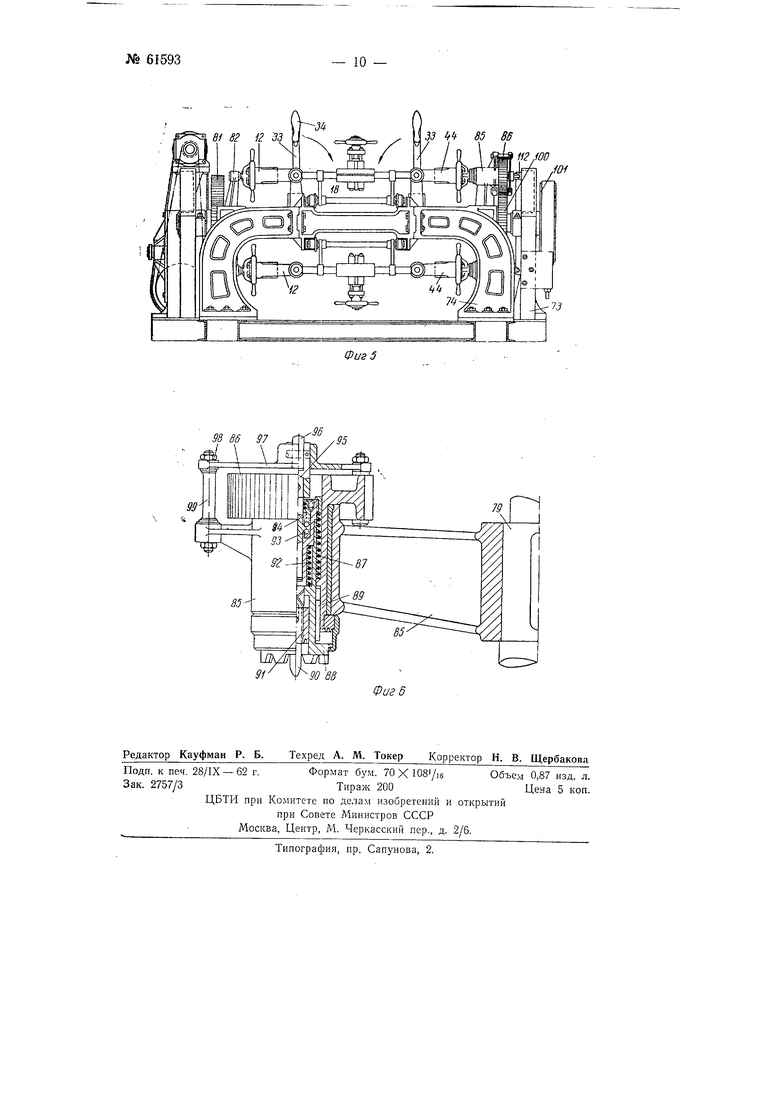

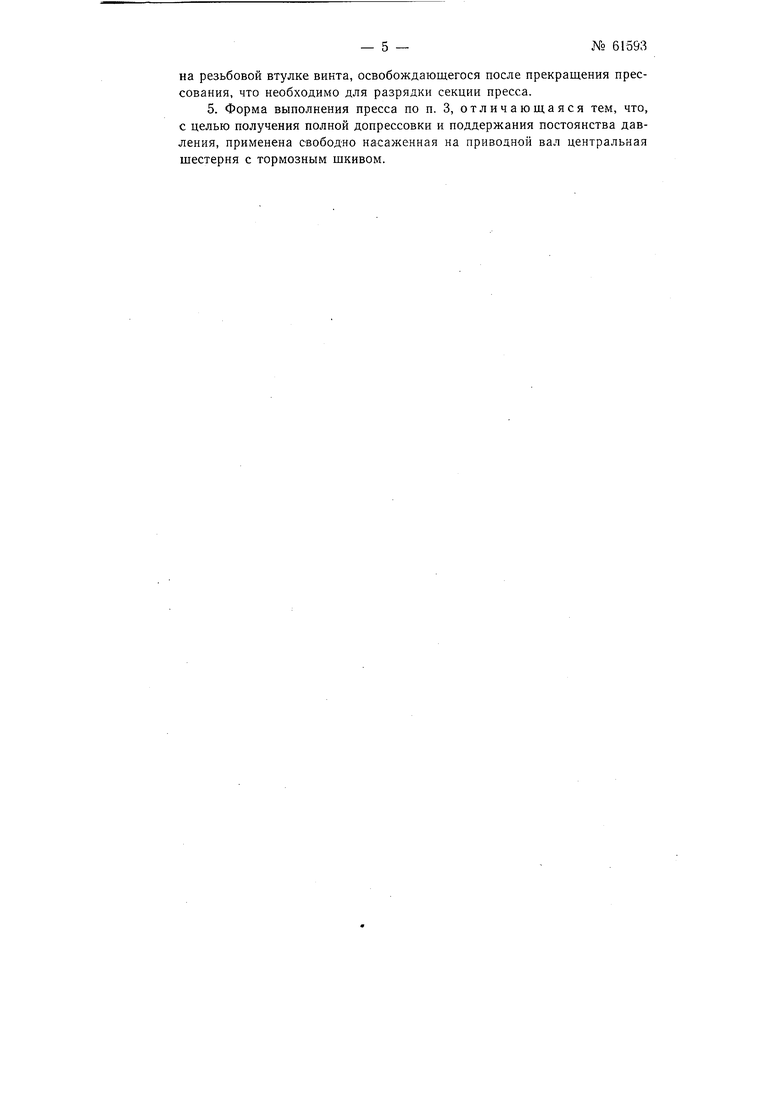

На фиг. 1 показана одиа секция пресса, вид сбоку; на фиг. 2 - то же, вид сверху, с частичным разрезом; на фиг. 3 - пресс, вид сбоку; на фиг. 4 - то же, вид сверху; на фиг. 5 - приводная часть пресса; на фиг. 6 - продольный разрез коромысла приводного вала.

№ 61593

Каждая секция (фиг. 1 и 2) пресса состоит из двух параллельных штанг 25., имеющих на концах головки с центральными отверстиями для цапф поворотных траверс 12, 44. Для фиксации положения и угла поворота этих траверс во фланцах головок штанг 23 имеются прорези, куда входит задвижка-фиксатор 55. Для ограничения угла поворота траверс служат шайбы 14 с вырезами, прикрепленными штифтами 15 к цапфам. Палец 13 запрессован во фланец головки. Для предохранения траверс от осевых перемещений служат шайбы 16 и болты 17.

Задвижка-фиксатор 55 снабжена рейкой, сцепляющейся с зубчатым валиком 42, на конце которого закреплена рукоятка 43. На задвижку действует пружина 56, помещающаяся в гнезде траверсы; продольный паз закрыт планкой 63, привинченной винтами 62.

В центральной части траверсы 12 помещается втулка 3 с опорной плитой, к которой крепится стойка 33 колодки 34, соединенной шарниром 35. Для регулировки и ограничения величины хода колодки и стойки служат пальцы 9, закрепленные в опорной плите втулки 5. Пальцы имеют на конце нарезную часть для регулировочных и ограничительных гаек 10 со стопорными винтами 11. Для направления опорной плиты и предохранения ее от поворотов служат направляющие пазы в траверсе; в них входят шипы-опорной плиты.

Внутри втулки 3 помешается подвижной винт 4, опирающийся буртиком на шайбу 8 стакана траверсы 12. На выступающем конце винта закреплен с помощью шпонки 7, шайбы 6 и винта 5 маховичок / с рукоятками 2.

Противоположная траверса 44 отличается наличием подвижной втулки 46. Она помешается в центральной части траверсы и снабжена регулировочной гайкой 55 со стопорным.винтом 51. В ступице махович1.г 47 залрессоваяа втулка кулачной тарели 49 со стопором 48, имеющей торцовые трапецеидальные зубцы.

В подвижной втулке 46 помещается втулка 64, которая также имеет опорную плиту для крепления стойки с откидной колодкой.

В средней части секции расположена двухсторонняя пресс-форма, состоящая из двух вкладышей-следов 38, удерживаемых от относительных смешений штифтами 32. Внутри вкладышей помещается электронагревательный элемент для обогрева пресс-формы. Оба вкладыша прикреплены винтами 31 к плите 29, к ней же прикреплены с обеих сторон и направляющие 27 для раздвижных матриц 37. В средней части этих направляющих имеются планки 28, центрирующие положение матрицы. К тем же направляющим 27 крепятся ползуны 26 с крышками 24 и вкладышами 25, надетыми на штанги 23. Таким образом, пресс-форма вместе с опорной плитой и ползунами может перемешаться вдоль направляюших штанг.

Открывание и закрывание обеих матриц 37 производится от поворота втулки 59, связанной с шестерней и снабженной резьбами: правой снаружи и левой внутри. Во втулке помешается винт 60, опорная плита которого прикреплена к половинам матриц; к их верхним половинам прикреплены направляющие штоки, соединенные с коромыслом 61 и имеющие в средней части резьбовое отверстие для втулки 59. Шестерня со втулкой 59 приводится во вращение от действия реек 58, надетых на направляющие штоки 57, закрепленные в приливах коромысла 61.

Каретка секции состоит из двух опорных звеньев 18, соединенных в нижней части стяжками, на концы которых надеты ролики. В верхней части опорные звенья 18 соединены шарниром 19 с вилками крышек 20,

3 -№ 61593

снабженных для крепления секции откидными болтами 21 и барашками 22.

Конвейер пресс-автомата (фиг. 3-5) для горячей вулканизации обуви состоит из опорных рам 73 приводной части, промежуточных стоек 74, поддерживающих рельсы 75, опорных рам 76 натяжной части и рельсового пути 77 с раскосами и стойками. Весь пресс-конвейер монтируется на опорной раме 78. На рельсовом пути установлен ряд секций, соединенных между собой бесконечной цепью (звеньями).

Приводная часть пресс-конвейера состоит из главного приводного вала 79, помещающегося в подщипниках опорных рам 73, и двух транспортирующих барабанов 80, жестко закрепленных в средней части вала. На один конец приводного вала надеты щестерня 81 и опорное коромысло 82. Шестерня 81 сцепляется с щестерней 83, соединенной с червячным редуктором, приводимым в движение от электродвигателя 84. На втором конце приводного вала закреплено коромысло 85 с двумя муфтами для окончательного поджима секций (фиг. 6 и 7). Муфта состоит из щестерни 86, внутри которой помещается пружина 87; со втулкой щестерни 86 соединен скользящими щпонками 89 щпиндель зубчатой та рели 88.

Шпиндель зубчатой тарели заключает в себе центрирующий палец 90 с навинченной гайкой 91, пружину 92, упорный щарикоподщипник 93, гайку 94 и щток 95 с роликом 96. Конец щтока помещается в направляющей планке 97, прикрепленной гайками 98 и стойками 99 к кронштейнам втулки коромысла.

На этот же конец вала 79 надета свободно центральная щестерня 100, ступица которой помещается в подшипнике рамы; на конце ступицы закреплен тормозной шкив 101 с лентой 102. Один конец тормозной ленты прикреплен к кронштейну 103, а второй - к рычагу 104, щарнирно соединенному с кронщтейном 103. На конце рычага 104 помещается стакан 105 с пружиной, опирающейся на головку натяжного болта 106. Болт проходит через ушко 107, прикрепленное к раме, и на конце имеет регулировочные гайки 108 для натяжения пружины.

Натяжная часть конвейера состоит из вала 109, помещающегося в скользящих подщипниках 110 опорных рам 76. Натяжение цепи осуществляется болтами ///. В средней части вала закреплены два барабана для звеньев цепи конвейера.

Действие предлагаемого секционного пресс-конвейера заключается в следующем. Движущиеся секции обслуживаются щестью рабочими - по три с каждой стороны. Первая пара рабочих снимает обувь с колодок, вторая пара производит чистку форм и подготовку их к зарядке, третья пара надевает заготовки на колодки секции и делает предварительный поджим их к пресс-форме. Таким образом, каждый рабочий занят совершенно определенной операцией по перезарядке секции.

Первая пара рабочих при прохождении секции поворачивает рукоятки 43, вследствие чего зубчатые валики 42 выводят ползунки-фиксаторы 55 из фланцев: траверсы 12, 44 со стойками 33 и колодками 34 освобождаются и поворачиваются в вертикальное положение колодками вверх. Это положение колодок показано пунктиром на фиг. 3. Вторая пара рабочих занимается чисткой и подготовкой пресс-формы к зарядке.

Третья пара рабочих надевает на колодки заготовки и поворачивает коромысла в горизонтальное положение, вследствие чего ползунки-фиксаторы заскакивают в прорези фланцев, а затем поворотом маховичков 1, 47 прижимают заготовки с наложенной на них резиновой смесью с обеих сторон к пресс-форме; при этом происходит заполнение

№ 61593

пресс-формы, т. е. формовка резины. Так как заготовки имеют отклонения в толщине стельки и других элементов, в связи с чем количество резиновой смеси может оказаться с избытком, необходимо применить для получения допрессовки значительно большее давление. Для этого в приводной части имеется механизм, который автоматически производит допрессовку при движении конвейера, т. е. при прохождении секции на барабанах 80.

Допрессовка осуш,ествляется следующим образом.

Секция, попав на грань барабана 80, становится центральной частью против муфт коромысла 85, и ролик 96, двигаясь по копиру 112 (фиг. 5), выжимает из муфты центрирующий палец 90 (фиг. 6) и щпиндель 88, зубчатая тарель которого входит в сцепление с зубчатой тарелью 49 секции. Так как центральная шестерня 100 (фиг. 4) удерживается от вращения щкивом 101, тормозной момент которого соответствует крутящему моменту, необходимому для получения допрессовки, шестерни 86, вращаясь вместе с коромыслом 85, обкатываются по центральной шестерне и производят дальнейший поворот винта 45. Прессформа вместе с ползунами 26 и крышками 24 может перемещаться по щтангам, поэтому давление от винта 45 передается через пресс-форму ко второй противоположной колодке 34 и стойке 33. Допрессовка происходит одновременно в обеих полупарах обуви.

Как только достигается установленная величина давления, крутящий момент «а винте 45 возрастает и окружное усилие на центральной шестерне 100 и тормозном шкиве 101 преодолевает трение тормозной ленты 102; вследствие этого центральная щестерня 100 и тормозной щкив начинают двигаться вместе с секцией и приводным валом. При повороте секции на 175° ролик 96 освобождается от копира 112 и зубчатая тарель шпинделя 88 выходит из зацепления с зубчатой тарелью 49 секции. Центральная шестерня останавливается, и секция переходит со звездочек-барабанов на нижний рельсовый путь, где и осуществляется процесс вулканизации оформованного резинового низа обуви.

Так же протекает действие и следующих секций.

Предмет изобретения

1.Пресс конвейерного типа для горячей вулканизации низа обуви, отличающийся тем, что каждая секция пресса снабжена вертикально расположенной двухсторонней закрытой, изнутри нагреваемой пресс-формой с раздвигаемыми матрицами, центральной относительно размещённых по ее сторонам переставных колодок.

2.Форма выполнения пресса по п. 1, отличающаяся тем, что колодки с резьбовой втулкой и винтом укреплены в поворотных траверсах, чем обеспечивается возможность зарядки и разрядки прессформ.

3.Форма выполнения пресса по пп. 1 и 2, отличающаяся тем, что для получения требуемого давления прижима после предварительного ручного зажима применено вращаемое приводом от главного вала коромысло с подпружиненной тарелью, предназначенной для сцепления с соответствующей тарелью, закрепленной на конце винта и служащей для сообщения дополнительного движения винту колодки.

4.Форма выполнения пресса по пп. 2 и 3, отличающаяся применением снабженной заплечиками втулки, расположенной в траверсе

на резьбовой втулке викта, освобождающегося после прекращения прессования, что необходимо для разрядки секции пресса.

5. Форма выполнения пресса по п. 3, отличающаяся тем, что, с целью получения полной допрессовки и поддержания постоянства давления, применена свободно насаженная на приводной вал центральная шестерня с тормозным щкивом.

- 5 -№ 61593

// /-5

.

c-j

iX.

51 t 4s

100

91

Авторы

Даты

1942-01-01—Публикация

1940-10-14—Подача