Настоящее изобретение относится к облицовочным керамическим и стеклянным плиткам, покрытым с их тыльной стороны полимерной пленкой, а также к их изготовлению и применению.

Керамические и стеклянные плитки применяют для облицовки самых разнообразных основ. При этом в зависимости от типа плиток, от структуры и свойств основ, допускаемых нагрузок на уложенные плитки, соответственно от требований, предъявляемых к сцеплению уложенных плиток с основой, используют различные методы их укладки. В настоящее время для приклейки плиток широко применяется так называемый метод укладки на тонкий слой раствора, которым плитки крепятся к облицовываемой поверхности. Другим широко распространенным методом приклейки плиток является метод укладки плиток на толстый слой раствора (так называемый метод "плавающей укладки"), предполагающий дополнительное увлажнение тыльной стороны плиток цементным приклеивающим раствором перед укладкой плиток на слой фиксирующего их раствора. Известны далее самоприклеивающиеся плитки, для укладки которых не требуется дополнительно использовать приклеивающий раствор. Подобные плитки с их тыльной стороны покрыты, например, контактным клеем (клеем, склеивающим при надавливании) (см., например, ЕР 1044797 А1). Однако характерная особенность описанной в ЕР 1044797 А1 системы состоит в ограниченной степени сцепления плиток с основой, приклеенные к которой плитки можно без их повреждения отделить от нее. Недостаток подобных систем заключается также в высокой реакционной способности контактных клеев, т.е. после первоначального прикрепления плитки к основе скорректировать положение плитки уже практически невозможно. Во избежание этого недостатка в ЕР 0001881 А1 было предложено наносить на тыльную сторону плиток покрытие, представляющее собой смесь полимерного связующего и гидравлически схватывающегося материала. Однако подобное наносимое на плитки покрытие имеет сравнительно большую толщину (обычно от 1 до 5 мм). Помимо этого использование не обладающих достаточной водорастворимостью связующих при нанесении такого покрытия требует добавления органических растворителей. Это требование при нанесении подобного рода покрытий в промышленном масштабе является безусловным недостатком с экономической и экологической точек зрения.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача повысить прочность сцепления приклеенных керамических или стеклянных плиток с самыми разнообразными основами, избежав при этом указанных выше недостатков, присущих плиткам с покрытием.

Объектом изобретения в соответствии с этим являются керамические и стеклянные плитки, покрытые с их тыльной стороны полимерной пленкой, образуемой путем нанесения гомо- или сополимера в виде его водной дисперсии или водного раствора либо повторно приготовленной водной дисперсии редиспергированного в воде полимерного порошка и путем последующей сушки.

К керамическим плиткам, которые можно снабжать вышеуказанным покрытием, относятся помимо прочего фаянсовые плитки, каменно-керамические плитки и предпочтительно плитки грес, а также стеклянные плитки. Понятие "стеклянные плитки" охватывает также плоские стеклянные изделия, соответственно стеклянные плиты.

К числу полимеров, пригодных для покрытия тыльной стороны плиток, относятся таковые на основе одного или нескольких мономеров из группы, включающей виниловые эфиры карбоновых кислот с 1-15 атомами углерода, метакрилаты и акрилаты карбоновых кислот и неразветвленных либо разветвленных спиртов с 1-15 атомами углерода, олефины, диены, винилароматические соединения и винилгалогениды.

К предпочтительным виниловым эфирам относятся винилацетат, винилпропионат, винилбутират, винил-2-этилгексаноат, виниллаурат, 1-метилвинилацетат, винилпивалат и виниловые эфиры α-разветвленных монокарбоновых кислот с 9-13 атомами углерода, например продукты VeoVa9® или VeoVa10® (торговые наименования продуктов, выпускаемых фирмой Shell). Особенно предпочтителен среди указанных выше виниловых эфиров винилацетат.

К приемлемым метакрилатам или акрилатам относятся метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, н-бутилакрилат, н-бутилметакрилат, 2-этилгексилакрилат, норборнилакрилат. Предпочтительны из них метилакрилат, метилметакрилат, н-бутилакрилат и 2-этилгексилакрилат.

К предпочтительным олефинам и диенам относятся этилен, пропилен и 1,3-бутадиен. К предпочтительным винилароматическим соединениям относятся стирол и винилтолуол. Одним из приемлемых винилгалогенидов является винилхлорид.

При необходимости с основным полимером можно также дополнительно сополимеризовать вспомогательные мономеры в количестве от 0,05 до 50 мас.%, предпочтительно от 1 до 10 мас.%, в пересчете на общую массу основного полимера. В качестве примера таких вспомогательных мономеров можно назвать этиленово ненасыщенные моно- и дикарбоновые кислоты, предпочтительно акриловую кислоту, метакриловую кислоту, фумаровую кислоту и малеиновую кислоту, амиды и нитрилы этиленово ненасыщенных карбоновых кислот, предпочтительно акриламид и акрилонитрил, моно- и диэфиры фумаровой кислоты и малеиновой кислоты, такие как диэтиловый и диизопропиловый эфиры, а также малеиновый ангидрид, этиленово ненасыщенные сульфокислоты, соответственно их соли, предпочтительно винилсульфокислоту и 2-акриламидо-2-метилпропансульфокислоту. В качестве других примеров можно назвать предварительно сшиваемые сомономеры, такие как этиленово полиненасыщенные сомономеры, например дивиниладипат, диаллилмалеат, аллилметакрилат или триаллилцианурат, либо вторично сшиваемые сомономеры, например акриламидогликолевую кислоту (АГК), метиловый эфир метилакриламидогликолевой кислоты (МЭМАГК), N-метилолакриламид (N-MA), N-метилолметакриламид (N-MMA), N-метилолаллилкарбамат, простые алкиловые эфиры, такие как изобутоксиэфир, или сложные эфиры N-метилолакриламида, N-метилолметакриламида и N-метилолаллилкарбамата. Для использования в указанных целях пригодны также сомономеры с эпоксидными функциональными группами, такие как глицидилметакрилат и глицидилакрилат. В качестве других примеров можно назвать сомономеры с кремниевыми функциональными группами, такие как акрилоксипропилтри(алкокси)- и метакрилоксипропилтри(алкокси)силаны, винилтриалкоксисиланы и винилметилдиалкоксисиланы, которые в качестве алкоксигрупп могут содержать, например, метоксигруппы, этоксигруппы и группы простых эфиров этоксипропиленгликоля. Помимо этого можно также использовать мономеры с гидрокси- или СО-группами, например гидроксиалкиловые эфиры метакриловой и акриловой кислот, такие как гидроксиэтил-, гидроксипропил- или гидроксибутилакрилат или -метакрилат, а также такие соединения, как диацетонакриламид и ацетилацетоксиэтилакрилат или -метакрилат. В качестве других примеров можно назвать также простые виниловые эфиры, такие как метиловый, этиловый или изобутилвиниловый эфир.

В качестве примера пригодных гомо- и сополимеров можно назвать гомополимеры винилацетата, сополимеры винилацетата с этиленом, сополимеры винилацетата с этиленом и одним либо несколькими другими сложными виниловыми эфирами, сополимеры винилацетата с этиленом и акрилатами, сополимеры винилацетата с этиленом и винилхлоридом, сополимеры стирола с акрилатами и сополимеры стирола с 1,3-бутадиеном.

Предпочтительны водные растворы поливиниловых спиртов или поливинилацеталей. К приемлемым поливиниловым спиртам относятся частично омыленные поливинилацетаты или частично омыленные сополимеры винилацетата, а также полностью смыленные поливинилацетаты. Степень гидролиза таких соединений в целом составляет от 75 до 100 мол.%. В качестве примера частично омыленных сополимеров винилацетата можно назвать таковые с этиленовыми сомономерными звеньями и/или карбоксильными, эпоксидными либо силанольными функциональными сомономерными звеньями. К приемлемым поливинилацеталям относятся поливинилацетацеталь, поливинилбутираль. которые при необходимости дополнительно могут быть модифицированы карбоксильными, эпоксидными или силанольными функциональными сомономерными звеньями.

Предпочтительно использовать гомополимеры винилацетата, сополимеры винилацетата с 1-40 мас.% этилена, сополимеры винилацетата с 1-40 мас.% этилена и 1-50 мас.% одного либо нескольких других сомономеров из группы, включающей сложные виниловые эфиры с 1-12 атомами углерода в карбоксильном остатке, такие как винилпропионат, виниллаурат, виниловые эфиры α-разветвленных карбоновых кислот с 9-13 атомами углерода, такие как продукты VeoVa9®, VeoVa10® и VeoVa11®, сополимеры винилацетата с 1-40 мас.% этилена и предпочтительно с 1-60 мас.% акрилатов неразветвленных или разветвленных спиртов с 1-15 атомами углерода, прежде всего н-бутилакрилата или 2-этилгексилакрилата, и сополимеры с 30-75 мас.% винилацетата, 1-30 мас.% виниллаурата или винилового эфира α-разветвленной карбоновой кислоты с 9-13 атомами углерода, а также 1-30 мас.% акрилатов неразветвленных или разветвленных спиртов с 1-15 атомами углерода, прежде всего н-бутилакрилата или 2-этилгексилакрилата, которые дополнительно могут содержать 1-40 мас.% этилена, сополимеры винилацетата с 1-40 мас.% этилена и 1-60 мас.% винилхлорида, при этом каждый из таких полимеров дополнительно может содержать описанные выше вспомогательные мономеры в указанных количествах, а приведенные в мас.% значения, определяющие содержание того или иного компонента в составе соответствующего сополимера, в сумме в каждом случае составляют 100 мас.%.

Предпочтительно использовать также полимеры (мет)акрилатов, такие как сополимеры н-бутилакрилата или 2-этилгексилакрилата или сополимеры метилметакрилата с н-бутилакрилатом и/или 2-этилгексилакрилатом и при определенных условиях этиленом, сополимеры стирола с акрилатами, в частности с одним либо несколькими мономерами из группы, включающей метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат и 2-этилгексилакрилат, сополимеры винилацетата с акрилатами, в частности с одним либо несколькими мономерами из группы, включающей метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, 2-этилгексилакрилат и при определенных условиях этилен, и сополимеры стирола с 1,3-бутадиеном, при этом каждый из указанных полимеров дополнительно может содержать описанные выше вспомогательные мономеры в указанных количествах, а приведенные в мас.% значения, определяющие содержание того или иного компонента в составе соответствующего сополимера, в сумме в каждом случае составляют 100 мас.%.

Мономеры, соответственно относительное массовое содержание сомономеров, выбирают при этом с таким расчетом, чтобы температура стеклования Тс полимера, как правило, находилась в интервале от -50 до +50°С, предпочтительно от -30 до +40°С. Температуру стеклования Тс полимеров можно определять обычным путем методом дифференциальной сканирующей калориметрии (ДСК). Приближенные значения температуры стеклования Тс можно также предварительно рассчитать по уравнению Фокса (Fox). В соответствии с методикой Фокса (Fox Т.G., Bull. Am. Physics Soc. 1, 3, 1956, с.123) температуру стеклования можно рассчитать по следующей формуле:

1/Тс=x1/Tc1+x2/Тс2+…+xn/Тсn,

где xn обозначает массовую долю (мас.%/100) мономера n, a Tcn обозначает выраженную в градусах Кельвина температуру стеклования гомополимера мономера n. Значения температуры стеклования Тc для гомополимеров приведены в справочнике Polymer Handbook, 2-е изд., изд-во J. Wiley & Sons, New York, 1975.

Гомо- и сополимеры получают методом эмульсионной или суспензионной полимеризации, а предпочтительно их получать методом эмульсионной полимеризации, при температуре, которая обычно составляет от 40 до 100°С, предпочтительно от 60 до 90°С. Сополимеризацию газообразных сомономеров, таких как этилен, 1,3-бутадиен или винилхлорид, можно также проводить под давлением, обычно под давлением в пределах от 5 до 100 бар.

Полимеризацию инициируют с помощью обычно используемых при эмульсионной, соответственно суспензионной, полимеризации растворимых в воде, соответственно растворимых в мономерах, инициаторов или комбинаций окислительно-восстановительных инициаторов. В качестве примера растворимых в воде инициаторов можно назвать натриевые, калиевые и аммониевые соли пероксодисерной кислоты, пероксид водорода, трет-бутилпероксид, трет-бутилгидропероксид, пероксодифосфат калия, трет-бутилпероксопивалат, кумолгидропероксид, изопропилбензолмоногидропероксид и азобисизобутиронитрил. В качестве примера растворимых в мономерах инициаторов можно назвать дицетилпероксидикарбонат, дициклогексилпероксидикарбонат и дибензоилпероксид. Указанные инициаторы обычно используют в количестве от 0,001 до 0,02 мас.%, предпочтительно от 0,001 до 0,01 мас.%, в каждом случае в пересчете на общую массу мономеров.

В качестве окислительно-восстановительных инициаторов применяют вышеуказанные инициаторы в сочетании с восстановителями. К пригодным для применения в этих целях восстановителям относятся сульфиты и бисульфиты щелочных металлов и аммония, например сульфит натрия, производные сульфоксиловой кислоты, такие как формальдегидсульфоксилаты цинка или щелочных металлов, например гидроксиметансульфинат натрия, и аскорбиновая кислота. В этих целях восстановитель обычно используют в количестве от 0,001 до 0,03 мас.%, предпочтительно от 0,001 до 0,015 мас.%, в каждом случае в пересчете на общую массу мономеров.

Для регулирования молекулярной массы в ходе полимеризации можно применять так называемые регуляторы роста цепи. При использовании таких регуляторов роста цепи их обычно применяют в количестве от 0,01 до 5,0 мас.% в пересчете на полимеризуемые мономеры и вводят в реакционную систему отдельно или же в предварительно смешанном с остальными реагентами виде. В качестве примера таких веществ можно назвать н-додецилмеркаптан, трет-додецилмеркаптан, меркаптопропионовую кислоту, метиловый эфир меркаптопропионовой кислоты, изопропанол и уксусный альдегид.

К пригодным для применения при полимеризации защитным коллоидам относятся поливиниловые спирты, поливинилацетали, поливинилпирролидоны, полисахариды в водорастворимой форме, такие как крахмалы (амилоза и амилопектин), целлюлозы и их карбоксиметильные, метильные, гидроксиэтильные и гидроксипропильные производные, декстрины и циклодекстрины, белки, такие как казеин или казеинат, соевый белок, желатин, лигнинсульфонаты, синтетические полимеры, такие как поли(мет)акриловая кислота, сополимеры (мет)акрилатов и сомономерных звеньев с функциональными карбоксигруппами, поли(мет)акриламид, поливинилсульфоновые кислоты и их водорастворимые сополимеры, меламиноформальдегидсульфонаты, нафталиноформальдегидсульфонаты, сополимеры стирола с малеиновой кислотой и сополимеры простого винилового эфира с малеиновой кислотой.

К предпочтительным защитным коллоидам относятся частично или полностью смыленные поливиниловые спирты со степенью гидролиза от 80 до 100 мол.%, прежде всего частично омыленные поливиниловые спирты со степенью гидролиза от 80 до 95 мол.%, и с вязкостью, определенной с помощью вискозиметра Гепплера в 4%-ном водном растворе, от 1 до 30 мПа·с (метод определения вязкости с помощью вискозиметра Гепплера при температуре 20°С, стандарт DIN 53015). Предпочтительны также частично омыленные гидрофобно модифицированные поливиниловые спирты со степенью гидролиза от 80 до 95 мол.% и с вязкостью, определенной с помощью вискозиметра Гепплера в 4%-ном водном растворе, от 1 до 30 мПа·с. В качестве примера подобных поливиниловых спиртов при этом можно назвать частично омыленные сополимеры винилацетата с гидрофобными сомономерами, такими как изопропенилацетат, винилпивалат, винилэтилгексаноат, виниловые эфиры насыщенных α-разветвленных монокарбоновых кислот с 5 или 9-11 атомами углерода, диалкилмалеинаты и диалкилфумараты, такие как диизопропилмалеинат и диизопропилфумарат, винилхлорид, простые винилалкиловые эфиры, такие как винилбутиловый эфир, олефины, такие как этен и децен. На долю гидрофобных звеньев предпочтительно должно приходиться от 0,1 до 10 мас.% в пересчете на общую массу частично омыленного поливинилового спирта. Указанные поливиниловые спирты можно также применять в виде их смесей.

К наиболее предпочтительным относятся поливиниловые спирты со степенью гидролиза от 85 до 94 мол.% и с вязкостью, определенной с помощью вискозиметра Гепплера в 4%-ном водном растворе, от 3 до 15 мПа·с (метод определения вязкости с помощью вискозиметра Гепплера при температуре 20°С, стандарт DIN 53015). Указанные защитные коллоиды можно получать известными методами и добавлять их при полимеризации в количестве, обычно составляющем в общей сложности от 1 до 20 мас.% в пересчете на общую массу мономеров.

При проведении полимеризации в присутствии эмульгаторов их количество должно составлять от 1 до 5 мас.% в пересчете на массу мономеров. К пригодным для использования в этих целях эмульгаторам относятся как анионо- и катионоактивные, так и неионогенные эмульгаторы, например анионогенные ПАВ, такие как алкилсульфаты с длиной цепи от 8 до 18 атомов углерода, сульфаты простых алкиловых или алкилариловых эфиров, содержащие от 8 до 18 атомов углерода в гидрофобном остатке и до 40 этилен- или пропиленоксидных звеньев, алкил- или алкиларилсульфонаты с 8-18 атомами углерода, эфиры и полуэфиры сульфоянтарной кислоты и одноатомных спиртов или алкилфенолов, либо неионогенные ПАВ, такие как простые алкилполигликолевые эфиры или простые алкиларилполигликолевые эфиры с 8-40 этиленоксидными звеньями.

По завершении полимеризации остаточные мономеры можно удалять с помощью известных методов дополнительной полимеризации, обычно путем дополнительной полимеризации, инициируемой катализатором окисления-восстановления. Остатки летучих мономеров можно также удалять путем дистилляции, предпочтительно при пониженном давлении, и при необходимости при пропускании через систему или над системой инертных газов-носителей, таких как воздух, азот или водяной пар. Содержание твердого вещества в получаемых таким путем водных дисперсиях полимеров составляет от 30 до 75 мас.%, предпочтительно от 50 до 60 мас.%.

Редиспергируемые в воде полимерные порошки получают путем сушки соответствующих водных дисперсий полимеров. Водные дисперсии полимеров сушат, например, путем сушки в псевдоожиженном слое, сублимационной сушки или распылительной сушки. Предпочтительно сушить водные дисперсии полимеров путем распылительной сушки. Распылительную сушку проводят в обычных, предназначенных для этих целей установках, при этом для распыления дисперсий можно использовать одно-, двух- или многокомпонентные форсунки либо центробежный распылитель (вращающийся диск). Температуру на выходе в зависимости от типа установки и требуемой степени сушки обычно выбирают в интервале от 45 до 120°С, предпочтительно от 60 до 90°С.

Для получения редиспергируемых в воде полимерных порошков водные дисперсии полимеров после добавления к ним защитных коллоидов в качестве способствующих сушке вспомогательных агентов подвергают сушке. К пригодным для применения в этих целях защитным коллоидам относятся те же защитные коллоиды, которые рассмотрены выше в качестве пригодных для применения при полимеризации.

К полученным порошкам для повышения их устойчивости при хранении за счет повышения стойкости к слеживанию, что относится прежде всего к полимерным порошкам с низкой температурой стеклования, можно добавлять средство против слеживания (называемое также средством против спекания) в количестве предпочтительно до 30 мас.% в пересчете на общую массу полимерных компонентов. В качестве примера таких средств против слеживания можно назвать карбонат кальция, соответственно магния, тальк, гипс, кремниевую кислоту, каолины, метакаолины и силикаты с размером частиц преимущественно от 10 нм до 100 мкм.

Еще одним объектом настоящего изобретения является способ изготовления керамических или стеклянных плиток, покрытых с их тыльной стороны полимерной пленкой. При изготовлении керамических или стеклянных плиток этим способом на тыльную сторону плиток путем распыления, кистью или иным методом (например, валками) наносят гомо- или сополимер в виде его водной дисперсии. Образование пленки происходит при последующей сушке дисперсии, нанесенной на тыльную строну плитки, при улетучивании диспергатора, которым является вода.

Вместо дисперсии полимера на тыльную сторону плиток можно также наносить повторно приготовленную водную дисперсию редиспергированного в воде полимерного порошка или водный раствор полимера.

Общее количество нанесенного на тыльную сторону плиток полимерного порошка предпочтительно должно составлять от 1 до 1000 г/м2, особенно предпочтительно от 10 до 100 г/м2.

В зависимости от пористости используемых плиток дисперсию или повторно приготовленную дисперсию либо раствор можно применять в соответственно разбавленном виде. Содержание твердого вещества в дисперсии (в повторно приготовленной дисперсии) или концентрация раствора предпочтительно должна составлять от 3 (плитки с высокой пористостью) до 60 мас.% (плитки с низкой пористостью). Толщина покрытия в зависимости от метода его нанесения на тыльную сторону плитки преимущественно составляет от 100 до 500 мкм. Предлагаемые в изобретении плитки можно укладывать на самые разнообразные основы и фиксировать на них стандартными методами укладки плиток, такими, например, как укладка на тонкий слой раствора или так называемая "плавающая укладка" (англ. "buttering floating").

Предлагаемые в изобретении плитки можно использовать для внутренней и для наружной облицовки поверхностей. Предлагаемые в изобретении плитки наиболее пригодны также для облицовки в тех местах, где после укладки плитки подвергаются воздействию влажной или сырой среды или переменному чередованию мороза и оттепели (отрицательных и положительных температур).

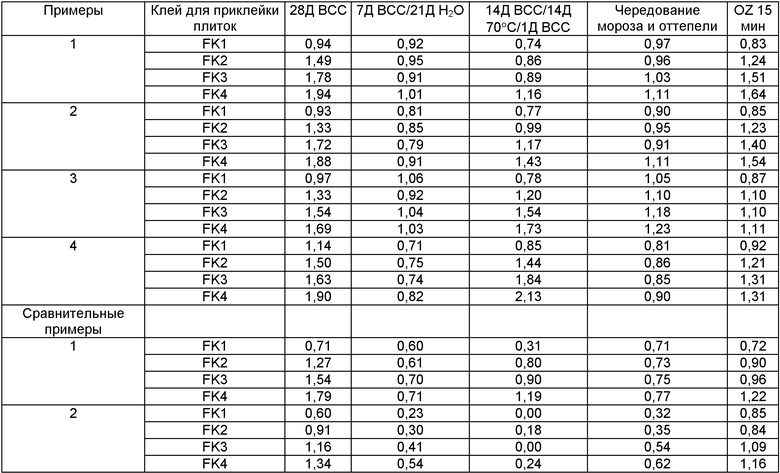

При создании изобретения неожиданно было установлено, что предлагаемые в изобретении плитки (таблица, примеры 1-4) после их укладки на различные основы обладают существенно более высокой прочностью сцепления с ними при растяжении по сравнению с плитками без предлагаемого в изобретении покрытия (таблица, сравнительные примеры 1-2). Подобный эффект проявляется вне зависимости от используемого клея для приклейки плиток, а также вне зависимости от климатических условий, воздействию которых подвергаются уложенные плитки (таблица).

Особенно ярко указанный эффект повышенной прочности сцепления уложенных предлагаемых в изобретении плиток при растяжении проявляется при их выдержке во влажных условиях (таблица, колонка 4) или во влажных условиях с чередованием мороза и оттепели (таблица, колонка 6), т.е. в климатических условиях, в которых плитки в местах их сцепления с основой подвергаются особо высокой нагрузке.

Наиболее же выражен подобный эффект у плиток грес, т.е. плиток с низким водопоглощением (таблица, пример 2, соответственно 4, а также колонка 4, соответственно 6). Подобные плитки из-за их низкой пористости обычно создают трудности с их приклейкой к основе.

Еще одно преимущество предлагаемых в изобретении плиток, проявляющееся при их укладке, перед самоприклеивающимися плитками, укладываемыми без использования цементного раствора, состоит в возможности корректировки положения предлагаемых в изобретении плиток после их первоначального прикрепления к облицовываемой основе, поскольку окончательная фиксация плитки на слое раствора требует определенного времени для его полного схватывания, а не происходит сразу же при прижатии плитки к основе.

Предлагаемый в изобретении способ изготовления предлагаемых в изобретении плиток обладает экономическими преимуществами, поскольку не требует применения никаких органических растворителей, вместо которых в качестве растворителя, соответственно диспергатора, используется лишь вода. Помимо этого благодаря отсутствию потребности в органических растворителях, испарения которых могут попадать в окружающую среду, предлагаемый в изобретении способ экологически безвреден.

Применение предлагаемого в изобретении способа для изготовления плиток позволяет, кроме того, получать предлагаемые в изобретении плитки с меньшей толщиной нанесенного на их тыльную сторону покрытия. Этот фактор также связан с существенными экономическими преимуществами, поскольку соответственно ниже расход материалов, идущих на изготовление продукта.

Ниже изобретение более подробно поясняется на примерах, которые не ограничивают его объем.

Примеры

Для проведения испытаний использовали следующие плитки:

F1: каменно-керамическая плитка

F2: плитка грес

Для проведения испытаний использовали следующие полимеры в виде их 25%-ных водных дисперсий:

D1: сополимеры этилена с винилацетатом, Тс 5°С, стабилизированные поливиниловым спиртом

D2: сополимеры стирола с бутилакрилатом, содержащие силановые функциональные группы, Тс 10°С, стабилизированные эмульгатором

Дисперсии однократным намазыванием кистью наносили на тыльную сторону плиток и затем оставляли сушиться.

Пример 1: плитка F1 с пленкой, нанесенной из дисперсии D1

Пример 2: плитка F2 с пленкой, нанесенной из дисперсии D1

Пример 3: плитка F1 с пленкой, нанесенной из дисперсии D2

Пример 4: плитка F2 с пленкой, нанесенной из дисперсии D2

Сравнительный пример 1: необработанная плитка F1

Сравнительный пример 2: необработанная плитка F2

Для проведения испытаний плитки из примеров 1-4, соответственно плитки из сравнительных примеров 1-2, приклеивали соответствующим клеем следующего состава.

Клей для приклейки плиток

Плитки приклеивали цементными клеями, содержавшими различное количество дисперсионного порошка, и определяли прочность сцепления плиток с основой при растяжении.

Клей для приклейки плиток FK1: 0% дисперсионного порошка

Клей для приклейки плиток FK2: 2,8% дисперсионного порошка

Клей для приклейки плиток FK3: 4,5% дисперсионного порошка

Клей для приклейки плиток FK4: 6% дисперсионного порошка

На основании данных, полученных при испытании плиток из примеров 1-4, соответственно плиток из сравнительных примеров 1-2, исследовали зависимость прочности сцепления уложенных плиток при растяжении [в Н/мм2] от состава используемого для их приклейки клея, а также от условий выдержки. Показатели прочности сцепления при растяжении в Н/мм2 определяли согласно стандарту EN 12004 (стандарт на методы испытаний EN 1348).

Результаты испытаний на прочность сцепления плиток с основой при растяжении представлены в таблице.

Изобретение относится к облицовочным керамическим и стеклянным плиткам, покрытым с их тыльной стороны полимерной пленкой. Техническим результатом изобретения является повышение прочности сцепления плиток. Керамические или стеклянные плитки для облицовки поверхностей покрыты с их тыльной стороны полимерной пленкой, которая образована путем нанесения гомо- или сополимера в виде его водной дисперсии или водного раствора либо в виде повторно приготовленной водной дисперсии редиспергированного в воде полимерного порошка, с последующей сушкой. Причем дисперсия полимера или полимерного порошка приготовлена или раствор приготовлен с использованием одного либо нескольких мономеров из группы, включающей виниловые эфиры карбоновых кислот с 1-15 атомами углерода, метакрилаты и акрилаты карбоновых кислот и неразветвленных или разветвленных спиртов с 1-15 атомами углерода, олефины, диены, винилароматические соединения и винилгалогениды. 3 н. и 4 з.п. ф-лы, 1 табл.

1. Керамические или стеклянные плитки для облицовки поверхностей, покрытые с их тыльной стороны полимерной пленкой, отличающиеся тем, что покрытие образовано путем нанесения гомо- или сополимера в виде его водной дисперсии или водного раствора либо в виде повторно приготовленной водной дисперсии редиспергированного в воде полимерного порошка и путем последующей сушки, причем дисперсия полимера или полимерного порошка приготовлена или раствор приготовлен с использованием одного либо нескольких мономеров из группы, включающей виниловые эфиры карбоновых кислот с 1-15 атомами углерода, метакрилаты и акрилаты карбоновых кислот и неразветвленных или разветвленных спиртов с 1-15 атомами углерода, олефины, диены, винилароматические соединения и винилгалогениды.

2. Керамические или стеклянные плитки по п.1, отличающиеся тем, что дисперсия полимера или полимерного порошка приготовлена или раствор приготовлен с использованием одного либо нескольких мономеров из группы, включающей винилацетат, винилпропионат, винилбутират, винил-2-этилгексаноат, виниллаурат, 1-метилвинилацетат, винилпивалат, виниловые эфиры α-разветвленных монокарбоновых кислот с 9-13 атомами углерода, метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, н-бутилакрилат, н-бутилметакрилат, 2-этилгексилакрилат, норборнилакрилат, этилен, пропилен, 1,3-бутадиен, стирол, винилтолуол и винилхлорид.

3. Керамические или стеклянные плитки по одному из пп.1 и 2, отличающиеся тем, что в качестве полимера использованы сополимеры из группы, включающей сополимеры винилацетата с этиленом и необязательно одним либо несколькими другими сложными виниловыми эфирами, сополимеры винилацетата с этиленом и акрилатом, сополимеры винилацетата с этиленом и винилхлоридом, сополимеры стирола с 1,3-бутадиеном, сополимеры различных акрилатов, такие как метилметакрилат с н-бутилакрилатом и/или 2-этилгексилакрилатом и необязательно этиленом, сополимеры стирола и акрилатов с одним либо несколькими мономерами из группы, включающей метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат и этилгексилакрилат, и сополимеры винилацетата и акрилатов с одним либо несколькими мономерами из группы, включающей метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, 2-этилгексилакрилат и необязательно этилен, при этом указанные сополимеры дополнительно могут содержать вспомогательные мономеры.

4. Керамические или стеклянные плитки по одному из пп.1 и 2, отличающиеся тем, что в качестве гомо- или сополимера использованы частично омыленные поливинилацетаты или частично омыленные сополимеры поливинилацетата либо полностью омыленные поливинилацетаты или поливинилацетали.

5. Керамические или стеклянные плитки по одному из пп.1 и 2, отличающиеся тем, что плитки представляют собой плитки грес или плоские стеклянные плитки.

6. Способ изготовления керамических или стеклянных плиток по одному из пп.1-5, отличающийся тем, что на тыльную сторону плиток наносят, прежде всего путем распыления, кистью или валками, гомо- или сополимер в виде его водной дисперсии или водного раствора либо в виде повторно приготовленной водной дисперсии редиспергированного в воде полимерного порошка и путем последующей сушки образуют пленку, причем дисперсия полимера или полимерного порошка приготовлена или раствор приготовлен с использованием одного либо нескольких мономеров из группы, включающей виниловые эфиры карбоновых кислот с 1-15 атомами углерода, метакрилаты и акрилаты карбоновых кислот и неразветвленных или разветвленных спиртов с 1-15 атомами углерода, олефины, диены, винилароматические соединения и винилгалогениды.

7. Применение керамических или стеклянных плиток по одному из пп.1-5 для внутренней или наружной облицовки стен или для внутреннего или наружного настила полов.

| СПОСОБ БАЛАНСИРОВКИ АВТОМОБИЛЬНЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2155944C1 |

| Водно-дисперсионный клей | 1986 |

|

SU1507779A1 |

| Клеевая композиция | 1987 |

|

SU1636439A1 |

| Клей | 1976 |

|

SU732346A1 |

| Способ изготовления зернистых растров для типографских целей распыливанием | 1924 |

|

SU1881A1 |

| СУЙКОВСКАЯ Н.В | |||

| Получение тонких прозрачных пленок | |||

| - Л.: Химия, 1971, с.154-158. | |||

Авторы

Даты

2012-01-10—Публикация

2007-06-01—Подача