Уровень техники

Описанные варианты осуществления относятся к насосным узлам, предназначенным для разнообразных применений. В частности, описаны варианты осуществления мониторинга состояния индивидуальных насосов многонасосного узла во время функционирования.

Предшествующий уровень техники

При крупномасштабных операциях часто одновременно используются множество насосов. Насосы могут быть связаны друг с другом через общий разветвленный трубопровод, который механически собирает и распределяет объединенную подачу от индивидуальных насосов в соответствии с параметрами данной операции. Таким образом, могут быть эффективно выполнены крупномасштабные операции высокого давления. Например, операции гидравлического разрыва пласта часто выполняют таким образом, что, возможно, до двадцати насосов вытеснения прямого вытеснения или больше соединяют вместе через общий разветвленный трубопровод. Для управления всей системой во время этой операции может использоваться централизованная вычислительная система. Такой многонасосный узел может использоваться так, чтобы направлять содержащую абразив текучую среду через скважину в грунт для образования в нем гидравлического разрыва в горных породах под действием чрезвычайно высокого давления. Такие методы часто используются для освобождения нефти и природного газа из пористой подземной породы.

В описанной выше системе для каждого индивидуального насоса могут быть установлены эксплуатационные параметры в зависимости от ожидаемого вклада насоса в систему в целом. Например, при операции умеренного размера к общему разветвленному трубопроводу могут быть подсоединены шесть насосов, чтобы обеспечивать мощность 9600 л.с. (лошадиных сил) в заданной точке во время операции, где каждый насос вносит вклад, составляющий приблизительно 1600 л.с. Это может быть достигнуто при использовании насоса на скорости вращения приблизительно 1800 об/мин (оборотов в минуту), который приводится в действие при подведении к нему приблизительно 2000 л.с. То есть при условии, что ожидаемые потери мощности или неэффективность составляет приблизительно 20% или около этого, управление насосом таким образом может приводить к предельной выходной мощности, составляющей требуемые 1600 л.с.

В описанном выше примере предполагается, что данный индивидуальный насос будет иметь возможность вносить в систему свой вклад, составляющий 1600 л.с., при работе на скорости вращения 1800 об/мин. Однако фактически используется в общем только оценка выходной мощности насоса. То есть предполагается, что насос работает в нормальных и благоприятных условиях, оцениваемых так, что в описанном примере при работе насоса на скорости вращения 1800 об/мин должна обеспечиваться мощность 1600 л.с.

К сожалению, при оценивании выходной мощности так, как описано выше, невозможно учитывать обстоятельства, когда индивидуальный насос работает при неблагоприятных условиях. Например, там, где есть нарушение подачи текучей среды в насос или нарушение нормальной работы клапанов внутри насоса, проектная выходная мощность, вероятно, не будет отображать фактическую выходную мощность насоса. То есть для вышеупомянутого примера, даже с насосом, работающим на скорости вращения 1800 об/мин, вероятно, что насос с дефектными клапанами будет не в состоянии вносить вклад, составляющий полностью 1600 л.с. С выходом из строя одного из индивидуальных насосов, как описано, полная выходная мощность системы может уменьшаться. Это может воздействовать на время и эффективность всей операции.

Попытки прямо контролировать состояние каждого насоса и его производительности могут быть направлены на размещение расходомера или другого механизма непосредственно на физическом выходе каждого насоса. Таким образом, нет необходимости полагаться только исключительно на проектную выходную мощность, чтобы определять вклад любого индивидуального насоса в суммарную эксплуатационную мощность многонасосной системы. Однако если полагаться на расходомер или другое механическое устройство непосредственно на выходе индивидуального насоса высокого давления, чтобы прямо контролировать его выходную мощность, это может быть довольно громоздким и дорогостоящим в отношении его размещения и обслуживания. Поэтому вместо того, чтобы прямо контролировать каждый индивидуальный насос, можно брать давление и другие показания из общего разветвленного трубопровода или другой общей области системы. Таким образом, там, где считывается падение давления в системе в целом в результате дефектного насоса, всеми насосами системы можно управлять так, чтобы обеспечивать увеличенную производительность для компенсирования дефектного насоса. Однако это накладывает дополнительное напряжение на остальные насосы, увеличивая вероятность их собственного выхода из строя во время работы. Кроме того, поскольку показания принимаются из общей области, такой как общий разветвленный трубопровод, этот метод будет даже не в состоянии идентифицировать, который насос работает дефектным образом.

Сущность изобретения

В одном варианте осуществления в соответствии с настоящим изобретением обеспечивается контрольное устройство для насоса, которое включает в себя механизм регулирования, связанный со входом насоса, чтобы контролировать входную мощность, подводимую к нему, в течение некоторого периода времени. Процессор обработки данных может быть связан с механизмом регулирования, чтобы анализировать входную мощность относительно проектной выходной мощности в течение этого периода времени. Таким образом, может быть установлено состояние точной выходной мощности насоса.

Краткое описание чертежей

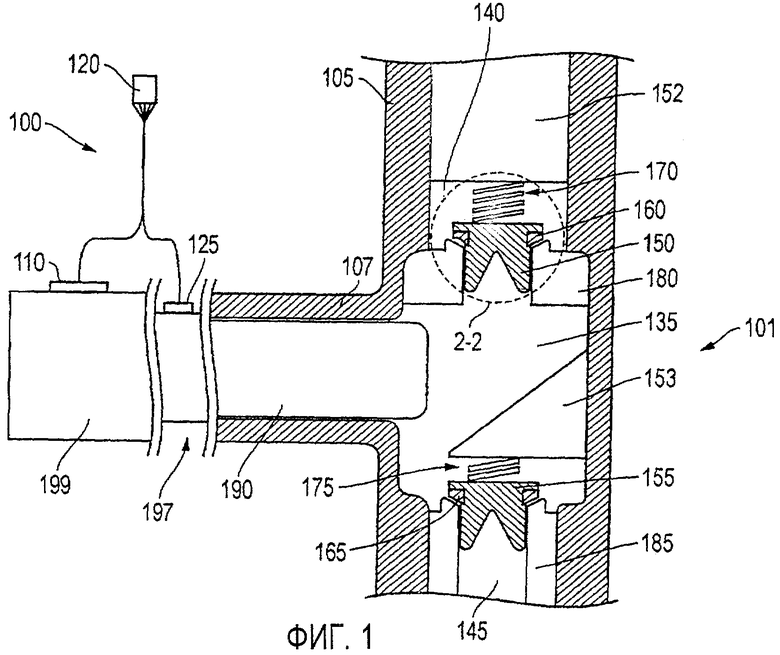

Фиг.1 - вид сбоку в разрезе варианта осуществления контрольного устройства, подсоединенного к насосу.

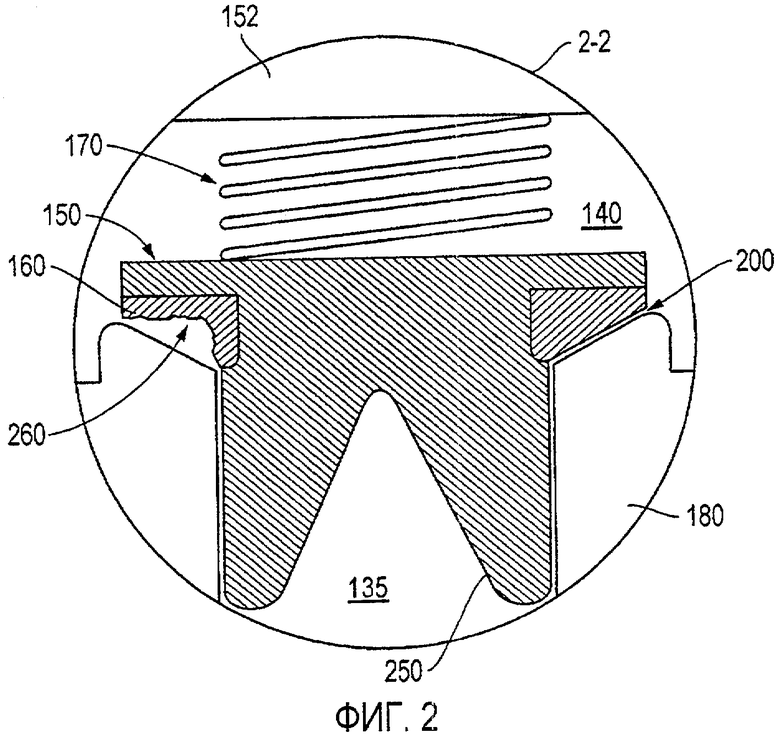

Фиг.2 - увеличенное изображение варианта осуществления клапана, взятое из 2-2 на фиг.1.

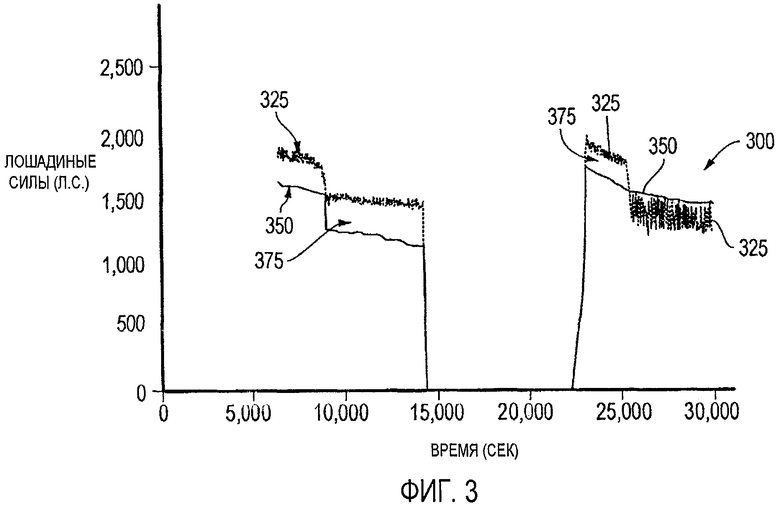

Фиг.3 - график, изображающий вариант осуществления использования контрольного устройства фиг.1, чтобы показать данные относительно мощности в лошадиных силах во время функционирования насоса.

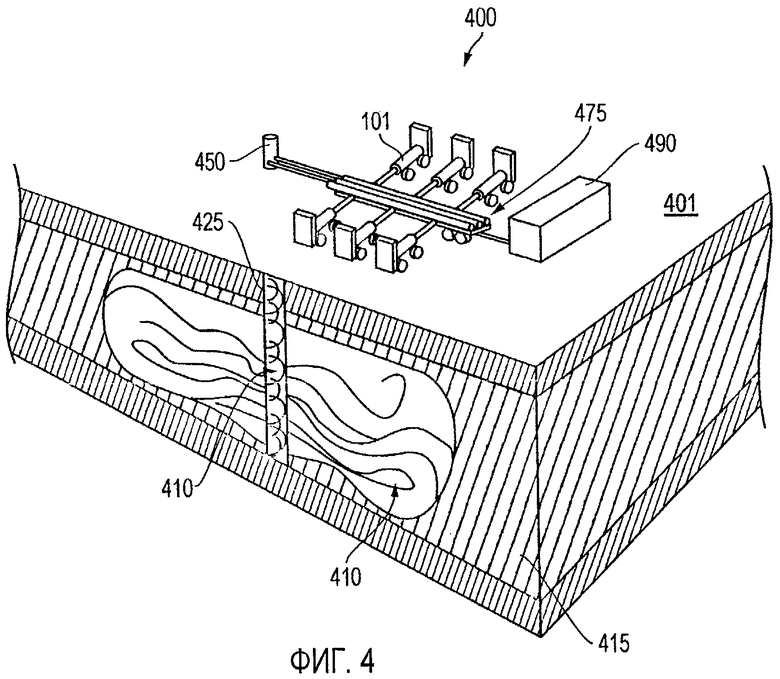

Фиг.4 - вид сбоку в разрезе варианта осуществления использования многонасосной системы в операции гидравлического разрыва пласта.

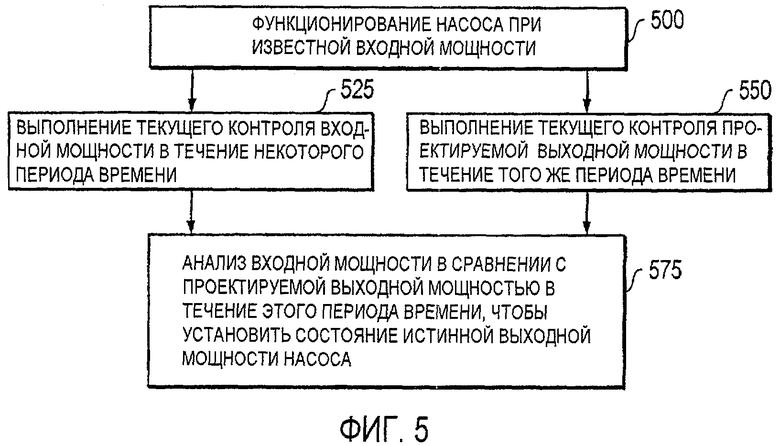

Фиг.5 - блок-схема процесса, подводящая итог варианту осуществления косвенного выполнения мониторинга состояния выходной мощности насоса.

Подробное описание

Варианты осуществления описаны в отношении насосов вытеснения прямого вытеснения многонасосного узла и способов, применимых к ним. Однако могут использоваться другие типы насосов, включая те, которые не обязательно используются как часть многонасосного узла. Независимо от этого, описанные в данном описании способы могут быть особенно полезны в выполнении мониторинга состояния выходной мощности для заданного насоса, где выполнение прямого мониторинга выходной мощности для оператора, работающего на насосах, является недоступным.

Рассмотрим фиг.1, на которой показан вариант осуществления контрольного устройства 100 насосов, связанного с насосом 101. В показанном варианте осуществления насос 101 представляет собой насос вытеснения прямого вытеснения. Контрольное устройство 100 включает в себя механизм 110 регулирования, связанный с вводом мощности насоса 101. Как показано, вход насоса представляет собой узел 199 из двигателя и трансмиссии. Механизм 110 регулирования может включать в себя или быть связанным с рядом механизмов обратной связи и датчиков относительно узла 199 двигателя и трансмиссии так, что его функционирование можно контролировать и управлять им. Например, в данной операции механизм 110 регулирования может собирать данные относительно узла 199 из двигателя и трансмиссии, такие как фактический крутящий момент или мощность в лошадиных силах, производимую таким образом. Механизм 110 регулирования может подавать эти данные в процессор 120 обработки данных, который может выполнять вычисления на их основании, и в некоторых обстоятельствах переадресовывать эксплуатационные параметры узла 199 из двигателя и трансмиссии, возможно, даже обратно через тот же самый механизм 110 регулирования.

Для иллюстрации выше описаны сбор некоторых данных и управление узлом 199 из двигателя и трансмиссии в отношении механизма 110 регулирования, который представлен как единичное устройство. Однако описанные выше функции механизма 110 регулирования не требуется выполнять через механизм 110 регулирования единичной конструкции. Скорее, сбор данных и управление узлом 199 из двигателя и трансмиссии могут выполняться через ряд отдельных датчиков и оборудовании обратной связи для образования механизма 110 регулирования. Например, в соответствии с этим принципом, другие данные относительно скорости вращения, направляемые к насосу 101, находящемуся в действии, собираются отдельным датчиком скорости вращения, как описано ниже.

Ссылаясь на вышеупомянутое, отметим, что датчик скорости вращения в форме датчика 125 скорости вращения карданной передачи (линии привода) может использоваться для выявления скорости вращения, которую узел 197 карданной передачи (линии привода) проецирует на плунжер 190 насоса 101, находящегося в действии. Датчик 125 скорости вращения линии привода установлен в узле 197 карданной передачи. В показанном варианте осуществления датчик 125 скорости вращения линии привода выявляет положение карданной передачи внутри узла 197 карданной передачи обычным способом, таким как выявление проходящего зажима карданной передачи или другого обнаруживаемого устройства, прикрепленного к внутренней части карданной передачи. Эта информация о положении и измерении времени передается в процессор 120 обработки данных. Процессор 120 обработки данных сохраняет информацию относительно измерения времени и последовательности движущихся частей насоса 101. Таким образом, могут выполняться вычисления, требующие прямого измерения скорости вращения карданной передачи.

Как обозначено выше, выявление или управление мощностью в лошадиных силах и скоростью вращения может быть достигнуто с помощью компонентов контрольного устройства 100 насоса, включающих в себя процессор 120 обработки данных, который связан с механизмом 110 регулирования и датчиком 125 скорости вращения карданной передачи. Например, в одном варианте осуществления насос 101 может быть установлен так, чтобы функционировать на скорости вращения между приблизительно 1500 и 2000 об/мин, с узлом, генерирующим входную мощность, составляющую приблизительно 2000 л.с., и передающим для насосов 101 оцениваемую выходную мощность, составляющую приблизительно 1600 л.с. В то время как выходная мощность оценивается как 1600 л.с., контрольное устройство 100 по сравнению с этим может использоваться для того, чтобы прямо измерять и адресовать эксплуатационные параметры входной мощности. Таким образом, описанные в данном описании варианты осуществления используют контрольное устройство 100 для того, чтобы помогать гарантировать, что индивидуальный насос 101 функционирует в соответствии с эксплуатационными параметрами относительно выходной мощности даже там, где прямой мониторинг выходной мощности индивидуального насоса 101 является недоступным, как может иметь место, например в многонасосной системе 400 (см. фиг.4).

Продолжая ссылаться на фиг.1, отметим, что вышеупомянутый плунжер 190 обеспечен для возвратно-поступательного движения внутри кожуха 107 плунжера к камере 135 и от нее. Таким образом, плунжер 190 производит положительное и отрицательное давления в камере 135. Например, когда плунжер 190 проталкивается к камере 135, давление внутри камеры 135 увеличивается. В некоторый момент повышение давления будет достаточным для того, чтобы произвести открывание нагнетательного клапана 150, обеспечивая возможность сброса текучей среды и давления внутри камеры 135. Таким образом, это перемещение плунжера 190 часто упоминается, как его ход нагнетания. Дополнительно точка, в которой плунжер 190 находится в его наиболее выдвинутой вперед точке вблизи от камеры 135, упоминается в данном описании как положение нагнетания. Величина давления, требуемая для открывания нагнетательного клапана 150, как описано, может определяться механизмом 170 нагнетания, таким как пружина, которая поддерживает нагнетательный клапан 150 в закрытом положении до тех пор, пока в камере 135 не будет достигнуто необходимое давление.

Как описано выше, плунжер 190 также производит в камере 135 отрицательное давление. То есть, когда плунжер 190 отступает от его выдвинутого положения нагнетания около камеры 135, давление там понижается. Когда давление внутри камеры 135 понижается, нагнетательной клапан 150 закрывается, возвращая камеру 135 в герметичное состояние. Поскольку плунжер 190 продолжает удаляться от камеры 135, давление там продолжает понижаться, и в конечном счете внутри камеры 135 будет достигнуто отрицательное давление. Подобно действию описанного выше нагнетательного клапана 150, снижение давления будет в конечном счете достаточным для действия открывания всасывающего клапана 155. Таким образом, это перемещение плунжера 190 часто упоминается как ход всасывания. Открывание всасывающего клапана 155 обеспечивает возможность поглощения текучей среды в камеру 135 из канала 145 для текучей среды, примыкающего к ней. Точка, в которой плунжер 190 находится в его наиболее отведенном положении относительно камеры 135, упоминается в данном описании как положение всасывания. Величина давления, требуемая для открывания всасывающего клапана 155, как описано, может определяться механизмом 175 всасывания, таким как пружина, которая поддерживает всасывающий клапан 155 в закрытом положении до тех пор, пока в камере 135 не будет достигнуто необходимое отрицательное давление.

Как описано выше, возвратно-поступательное движение плунжера 190 к камере 135 и от нее внутри насоса 101 управляет в нем давлением. Клапаны 150, 155 реагируют соответствующим образом, чтобы распределять текучую среду из камеры 135 и через распределительный канал 140 под высоким давлением. Затем эта текучая среда заменяется текучей средой из канала 145 для текучей среды. Эта эффективная циклическая работа насоса 101, как описано, полагается на дискретное и полное закрытие клапанов 150, 155 на седлах 180, 185 клапанов, следующих за нагнетанием или всасыванием текучей среды относительно камеры 135. Однако, как описано ниже, полное закрытие или перекрывание камеры 135 может быть предотвращено из-за дефекта в клапане 150, 155. Дополнительно, отсутствие текучей среды в насосе 101 или другие проблемы подачи могут приводить к неэффективно производимой выходной мощности насосом 101.

Рассмотрим теперь фиг.2, на которой показано увеличенное изображение нагнетательного клапана 150, взятое из выреза по линиям 2-2 на фиг.1. Нагнетательный клапан 150 показан смещаемым между гнездом 180 нагнетательного клапана и плоскостью 152 нагнетания посредством пружинного механизма 170 нагнетания. В показанном варианте осуществления нагнетательный клапан 150 включает в себя ножки 250 клапана и вкладыш 160 клапана. Ножки 250 клапана направляют нагнетательной клапан 150 в участок насосной камеры 135, чтобы перекрывать камеру 135 от распределительного канала 140, как описано выше. В обстоятельствах благоприятного закрытия клапана камера 135 в конечном счете перекрывается, когда в гнездо 180 нагнетательного клапана попадает нагнетательный клапан 150 с его согласующимся вкладышем 160 клапана. Как описано ниже, использование согласующегося вкладыша 160 клапана для перекрывания камеры 135 способствует нагнетанию содержащих абразив текучих сред через насос 101 фиг.1.

Как описано выше, эффективно производимая выходная мощность насосом 101 зависит, в частности, от надлежащей подачи текучей среды, надлежащей циклической работы и полного закрытия клапанов 150, 155 седлами 180, 185 клапанов во время циклической работы (см. также фиг.1). Однако, как показано на фиг.2, поврежденный участок 260 вкладыша 160 клапана может предотвращать образование полной герметизации между клапаном 150 и седлом 180 клапана, обеспечивая возможность для утечки между камерой 135 и распределительным каналом 140. Когда это происходит, истинная мощность, выводимая насосом 101 фиг.1, может подвергаться серьезному риску, как дополнительно подробно описано ниже.

Продолжая ссылаться на фиг.2, отметим, что насос вытеснения 101 прямого вытеснения хорошо подходит для применений высокого давления содержащих абразив текучих сред, как было отмечено выше (см. также фиг.4). Фактически, описанные в данном описании варианты осуществления можно применять к операциям цементирования, прокладки труб в бухтах, гидромеханической отбойки и гидравлического разрыва пласта, если упомянуть лишь некоторые. Однако там, где содержащие абразив текучие среды нагнетаются, например, из камеры 135 и за клапан 150, как показано на фиг.2, может быть важно гарантировать, что абразив в текучей среде не будет препятствовать герметизации клапана 150 относительно седла 180 клапана. Например, в случае операций гидравлического разрыва пласта, текучая среда, нагнетаемая через насос вытеснения 101 прямого вытеснения, может включать в себя абразив или расклинивающий наполнитель, такой как песок, керамический материал или боксит, перемешанный там. Благодаря использованию согласующегося вкладыша 160 клапана какое-либо присутствие расклинивающего наполнителя на границе 200 раздела клапана 150 и седла 180 клапана по существу будет не в состоянии препятствовать закрытию клапана 150. То есть согласующийся вкладыш 160 клапана сконфигурирован так, чтобы приспосабливаться к какому-либо расклинивающему наполнителю, присутствующему на границе 200 раздела, таким образом обеспечивая возможность клапану 150 перекрывать камеру 135 независимо от присутствия расклинивающего наполнителя.

С дополнительной ссылкой на фиг.1 отметим, что описанная выше методика использования согласующегося вкладыша 160 клапана, где должна нагнетаться текучая среда с абразивными добавками, обеспечивает улучшенную уплотняющую способность клапанов. Однако это также оставляет клапан 150 чувствительным к разрушению текучей средой с абразивными добавками. То есть согласующийся вкладыш 160 клапана может быть сделан из уретана или других обычных полимеров, чувствительных к разрушению текучей средой с абразивными добавками. Фактически, в обычных операциях гидравлического разрыва пласта согласующийся вкладыш 160 клапана может разрушаться полностью после приблизительно одной-шести недель непрерывного использования. Когда это разрушение начинает происходить, между клапаном 150 и седлом 180 клапана герметичное уплотнение не сможет образовываться.

Результаты описанного выше разрушения можно заметить на поврежденном участке 260 вкладыша 160 клапана. Можно увидеть, что закрытие клапана 150 относительно седла 180 клапана не будет предотвращать утечку текучей среды на их границе 200 раздела из-за присутствия поврежденного участка 260. Как было отмечено выше, растущая утечка, такая как эта, между камерой 135 и распределительным каналом 140, может сильно воздействовать на выходную мощность насоса 101 в данной операции. Описанные в этом описании варианты осуществления показывают способы идентификации такой утечки или другой проблемы подачи текучей среды, воздействующей на фактическую выходную мощность индивидуального насоса 101 даже при работе в многонасосной системе или другом способе действия, в котором никакое прямое измерение выходной мощности не доступно. Как описано ниже, эти методы включают в себя выполнение анализа входной мощности в связи с проектной выходной мощностью.

В отношении фиг.1-4 отметим, что на фиг.3 показываются в форме графика методы мониторинга состояний фактической выходной мощности функционирующего насоса 101. Эти методы могут иметь конкретную выгоду в исследовании насоса 101 как части многонасосной системы 400 или другой среды, в которой состояния фактической выходной мощности насоса 101 прямо не измеряются. Как обозначено выше, способы, описанные в данном описании, показывают, как мониторинг входной мощности 325 относительно проектной выходной мощности 350 для индивидуального насоса 101 в течение некоторого периода времени может использоваться для установления состояния фактической выходной мощности насоса 101, несмотря на то, что никакое прямое измерение выходной мощности не делается.

Продолжая ссылаться на фиг.1-3, опишем вышеупомянутый метод с дополнительными подробностями. Как показано на фиг.3, известна фактическая входная мощность 325 функционирующего насоса в течение некоторого периода времени. Например, в показанном варианте осуществления для насоса 101 может обеспечиваться входная мощность 325, составляющая 1500-2000 л.с., в течение любого заданного периода функционирования. Входной мощностью 325 может управлять процессор 100 обработки данных или другое средство. Дополнительно, входную мощность 325 можно прямо выявлять и рассчитывать на основании текущей оценки. Например, датчик 125 скорости вращения карданной передачи может использоваться для установления скорости вращения карданной передачи, или об/мин, прикладываемой к плунжеру 190 насоса 101 при работе, которая, при умножении на крутящий момент, прямо измеряемый механизмом 110 регулирования, может обеспечивать прямое и правильное измерение входной мощности 325 для насоса 101. Запись этой входной мощности 325, обеспечиваемую узлом 199 из двигателя и трансмисии для насоса 101 в течение некоторого времени, можно видеть на графике фиг.3.

В то время как описанная выше входная мощность 325 может быть прямо измерена, часто не имеется возможности прямо измерять выходную мощность 350 насоса 101 по причинам, отмеченным выше. Однако выходная мощность 350 может быть оценена для данного насоса 101, функционирующего при благоприятных условиях. Например, в зависимости от конкретного типа насоса 101 и эксплуатационных параметров, выходная мощность 350 может быть оценена, как находящаяся между приблизительно 70-80% от намеченной входной мощности 325 для данного функционирования насоса 101. Конкретная оценка выходной мощности 350 может быть специфической для насоса 101 и функционирования, в зависимости от факторов, таких как давление на выходе и скорость нагнетания.

Проектная выходная мощность 350, как показано на фиг.3, предполагает, что насос работает при благоприятных условиях. Например, скорость нагнетания, которая факторизирована для вычисления проектной выходной мощности 350, предполагает конкретную норму эффективности, например, в отношении баррелей в минуту (ВРМ) в связи с числом оборотов в минуту (об/мин) насос вытеснения 101. То есть данные, обеспечиваемые датчиком 125 карданной передачи, могут экстраполироваться процессором 120 обработки данных или другим средством в данные об/мин для насоса вытеснения 101. Из этой информации относительно об/мин скорость нагнетания, которая предполагает данный уровень эффективности, будет использоваться в установлении проектной выходной мощности 350 для насоса.

График фиг.3 показывает проектную выходную мощность 350, экстраполируемую из данных об/мин, как описано выше, и это предполагает заданный уровень эффективности при функционировании насоса 101. Когда насос 101 изменяет свое число об/мин на более высокое или более низкое, проектная выходная мощность 350 регулируется соответствующим образом. В течение первых 15000 секунд или около этого, как можно заметить на графике фиг.3, проектная выходная мощность 350 составляет более чем 1500 л.с. в функционирующем насосе 101 и по мере прохождения времени, в конечном счете, проектная выходная мощность 350 падает до уровня как раз приблизительно на 1000 л.с.

Продолжая делать ссылку на первые 15000 секунд или около этого, отметим, как должно быть очевидно, что проектная выходная мощность 350 остается на данном уровне, который по существу на постоянную величину ниже входной мощности 325. Как упомянуто выше, это представляет собой естественно существующую степень неэффективности 375. То есть входная мощность 325, обеспечиваемая узлом 199 из двигателя и трансмиссия для насоса 101, преобразуется в проектную выходную мощность 350, которая несколько меньше, чем входная мощность 325. В варианте осуществления, показанном на фиг.3, входная мощность, равная приблизительно 2000 л.с., может использоваться на начальном этапе работы насоса, чтобы обеспечивать проектную выходную мощность 1600 л.с.посредством насоса 101. Как описано выше, это то, что должно ожидаться.

Если предположить благоприятно и эффективно эксплуатируемый насос 101, мониторинг проектной выходной мощности 350, как описано выше, может обеспечивать оператора справедливой идеей величины мощности, фактически вносимой индивидуальным насосом 101, например, для операции, использующей многонасосную систему. Однако, как отмечено с конкретной ссылкой на фиг.2, эффективность насоса 101 не обязательно остается благоприятной и постоянной. Когда возникают такие обстоятельства, проектная выходная мощность 350 становится ненадежной. Например, могут возникать изнашивание вкладыша 160 клапана, отсутствие подачи текучей среды и другие проблемы, которые могут радикально изменять истинную скорость нагнетания или эффективность функционирующего насоса 101. Когда истинная скорость нагнетания (то есть в ВРМ) насоса 101 изменяется таким образом, проектная выходная мощность 350 становится ненадежной. Это происходит потому, что проектная выходная мощность 350 полагается на значения об/мин для насоса 101, а не на истинное или прямое измерение скорости нагнетания. Поэтому проблемы, воздействующие на истинную скорость нагнетания, невозможно будет факторизировать в проектную выходную мощность 350.

Описанная выше ненадежность проектной выходной мощности 350 показана на другом участке графика фиг.3. В частности, при исследовании работы насоса, изображенной между приблизительно 20000 секунд и приблизительно 30000 секунд, неблагоприятные условия в функционирующем насосе 101 могут быть диагностированы при исследовании входной мощности 325 в связи с проектной выходной мощностью 350 по этому временному интервалу. То есть первоначально, после прохождения 20000 секунд, когда входная мощность 325 начинает регистрироваться, проектная выходная мощность 350 также начинает проявляться несколько ниже входной мощности 325, как ожидается. Вскоре после этого, как раз перед 25000 секунд, выдается ошибка 300 выходной величины. Эта ошибка 300 выходной величины, дополнительно описанная ниже, может быть проанализирована и передана контрольным устройством 100 насоса, чтобы привести в готовность оператора насоса 101.

Отмеченная выше область ошибки 300 выходной величины выдается на графике фиг.3, как снижение входной мощности 325, хотя в это же самое время проектная выходная мощность 350 не будет там соответствующим образом понижаться. Таким образом, степень неэффективности 375 в этой области ошибки 300 выходной величины не присутствует. При условии невозможности того, что истинная выходная мощность, получаемая от насоса 101, внезапно становится больше, чем входная мощность 325, вводимая в насос 101, очевидно, что там существует проблема, связанная с проектной выходной мощностью 350, которая изображена в этой области ошибки 300 выходной величины. Как описано ниже, эта проблема может относиться к проблеме, связанной с функционированием насоса 101.

Вариант осуществления, показанный на фиг.3, представляет насос 101, который установлен для функционирования при заданном числе об/мин с намерением получать заданные скорости нагнетания (то есть в ВРМ) от индивидуального насоса 101 во время функционирования. Когда имеется неисправность насоса 101 на основе событий, таких как отсутствие подачи текучей среды или утечка в клапаны насоса (см. фиг.2), величина входной мощности 325, необходимая для поддерживания запрашиваемого числа об/мин, понижается. То есть с такими неисправностями гидродинамическое сопротивление текучей среды уменьшается, и входная мощность 325, необходимая для подачи в узел 197 карданной передачи или для возвратно-поступательного движения плунжера 190, становится меньше. Это можно заметить в снижении входной мощности 325 в области приблизительно 25000 секунд изображенного функционирования. Однако, как обозначено, это падение входной мощности 325 не сопровождается необходимым падением проектной выходной мощности 350. Скорее, входная мощность 325 фактически падает ниже проектной выходной мощности 350.

Как обозначено выше, вариант осуществления, показанный на фиг.3, представляет насос 101, который установлен для функционирования с заданным числом об/мин с намерением получать заданные скорости нагнетания и выходную мощность. Однако проектная выходная мощность 350 на фиг.3 представляет собой оценку, которая не имеет никакого способа учитывать отмеченную выше появляющуюся неисправность насоса. Скорее, это значение принимает во внимание известное число об/мин и, соответственно, назначает значение для скорости нагнетания в оценке выходной мощности. Однако, когда возникает неисправность насоса, как описано выше, число об/мин прекращает быть точной мерой скорости нагнетания. Таким образом, как показано на фиг.3 в точке, соответствующей приблизительно 25000 секунд, выдается ошибка 300 выходной величины, поскольку проектная выходная мощность 350 не будет в состоянии реагировать на неисправность насоса, поддерживая значения, основанные исключительно на незатронутом числе об/мин и предполагая неточные скорости нагнетания, основанные на этом.

Несмотря на ненадежность одной проектной выходной мощности 350 перед лицом неисправности насоса, когда исследование проводится в связи со входной мощностью 325, ошибка 300 выходной величины может быть обнаружена, обеспечивая оператора ценной информацией относительно состояния фактической выходной мощности насоса. В варианте осуществления, показанном на фиг.3, ожидаемая неэффективность, составляющая приблизительно 20%, присутствует на начальном этапе функционирования и внезапно исчезает в момент, составляющий приблизительно 25000 секунд при функционировании. Таким образом, очевидно, что встречается неисправность насоса. Однако в других вариантах осуществления состояние насоса 101, находящегося в действии, может ухудшаться более постепенно, так что постепенное уменьшение ожидаемой неэффективности 375 является более постепенным. Независимо от того, где ожидаемая неэффективность 375 уменьшается во время данного функционирования индивидуального насоса 101, присутствует ошибка 300 выходной величины, и появление проблем, приводящих к неисправности насоса и снижению фактического выхода, может быть передано оператору насоса 101 с помощью контрольного устройства 100 насоса.

Благодаря использованию вариантов осуществления, описанных в данном описании, может быть выявлена погрешность в производительности насоса даже при том, что фактическая производительность насоса непосредственно измерена не была. Как отмечено выше, это может быть особенно выгодным для контролирования состояния индивидуального насоса 101 из многонасосной системы 400, где прямое измерение производительности каждого индивидуального насоса может быть недоступно.

Описанный выше способ диагностирования проблем производительности насоса обеспечивает пример функционирования насоса, в котором насос 101 должен функционировать при установленном числе об/мин с намерением коррелирования с предполагаемыми скоростями нагнетания, чтобы устанавливать проектную выходную мощность 350. Однако описанные в данном описании варианты осуществления могут использоваться для других параметров функционирования насоса. Например, данный узел 199 из двигателя и трансмиссии может быть установлен так, чтобы функционировать на заданных уровнях входной мощности 325 (в противоположность выполнению установления в определенное состояние числа об/мин). В этих обстоятельствах неисправность насоса может привести к уменьшению гидродинамического сопротивления текучей среды и, таким образом, к увеличению числа об/мин насоса 101, поскольку насос 101 обеспечивается его согласующимися уровнями входной мощности 325. Поэтому в противоположность понижению входной мощности 325, как показано приблизительно при 25000 секунд на графике фиг.3, можно увидеть увеличение проектной выходной мощности 350, что снова снижает ожидаемую неэффективность 375. Таким образом, независимо от типа операции, уменьшение ожидаемой неэффективности 375 показывает ошибку 300 выходной величины, представляющую проблемы, связанные с точной производительностью индивидуального насоса 101.

Обратимся теперь, в частности, к фиг.4, на которой множество насосов вытеснения 101 прямого вытеснения показаны при одновременной работе в виде части единственной многонасосной системы 400 в одном и том же месте 401 гидравлического разрыва пласта. Каждый насос 101 можно приводить в действие с помощью известной величины входной мощности (например, приблизительно 2000 л.с.), чтобы он вносил проектную величину выходной мощности (например, 1600 л.с.) в функционирование многонасосной системы 400. Таким образом, полная мощность (например, 9600 л.с.) системы из шести насосов может использоваться для приведения в движение текучей среды 410 с абразивными добавками через устье скважины 450 и в скважину 425. Текучая среда 410 с абразивными добавками содержит расклинивающий наполнитель, такой как песок, керамический материал или боксит, обеспечиваемый от пескосмесителя 490, и для расходования за пределами скважины 425 в подлежащей дроблению горной породе 415 или другом материале грунта.

В варианте осуществления, показанном на фиг.4, входная мощность для каждого насоса 101 обеспечивается на индивидуальной основе, давая возможность выполнять их прямой мониторинг. Однако каждый насос 101 находится в сообщении по текучей среде со всеми другими насосами через общий разветвленный трубопровод 475, который принимает объединенную величину мощности от всех насосов 101. Поэтому при определении выходной мощности, обеспечиваемой каким-либо индивидуальным насосом 101, может быть трудно достигнуть этого с испытанием разнообразных состояний разветвленного трубопровода. Тем не менее, описанные выше варианты осуществления могут использоваться для установления истинного состояния выходной мощности для каждого насоса 101 на индивидуальном основании. Это может быть достигнуто с помощью сравнения входной мощности для данного насоса 101 с проектной выходной мощностью для этого же самого насоса 101.

Продолжая ссылаться на фиг.1-4, отметим, что при функционировании множества насосов каждый процессор 120 обработки данных для каждого контрольного устройства 100 каждого насоса 101 может быть независимо связан с централизованной вычислительной системой, например, с использованием графического интерфейса пользователя (ГИП), где оператор может просматривать эксплуатационный режим каждого насоса 101 одновременно. При функционировании множества насосов оператор может иметь возможность контролировать присутствие или серьезность любой данной ошибки 300 выходной величины и, где необходимо, взаимодействовать с ГИП, чтобы производить изменения в параметрах функционирования, включая изменения для индивидуальных насосов 101. Таким образом, КПД (коэффициент полезного действия) и эффективность многонасосной системы 400 могут быть увеличены до максимума.

Обращаясь теперь к фиг.5 с дополнительной ссылкой на фиг.1, отметим, что вариант осуществления косвенного мониторинга состояния истинной выходной мощности насоса суммирован в форме блок-схемы. А именно, насос 101 эксплуатируется на известном уровне входной мощности, как обозначено в блоке 500. Это может быть достигнуто с помощью процессора 120 обработки данных, управляющего механизмом 110 регулирования в узле 199 из двигателя и трансмиссии, как описано выше. Механизм 110 регулирования также может использоваться для осуществления связи с процессором 120 обработки данных таким образом, чтобы входная мощность могла контролироваться в течение данного периода времени, как обозначено в блоке 525. Точно так же, проектная выходная мощность может контролироваться в течение того же самого периода времени, как обозначено в блоке 550. Как описано выше, данные, такие как число об/мин функционирующего насоса 101, могут контролироваться с помощью датчика 125 скорости вращения карданной передачи и экстраполироваться процессором 120 обработки данных так, чтобы отслеживать проектную выходную мощность.

Процессор 120 обработки данных контрольного устройства 100 насоса может использоваться для того, чтобы анализировать известную входную мощность в сравнении с проектной выходной мощностью в течение периода времени, указанного выше. Таким образом, процессор 120 обработки данных может устанавливать состояние истинной выходной мощности насоса 101, как обозначено в блоке 575. Например, там, где ожидаемая неэффективность 375 (см. фиг.3) или разница между известной входной мощностью и проектной выходной мощностью начинает уменьшаться в течение некоторого периода времени, может быть диагностирована неблагоприятная выходная мощность насоса 101. И, наоборот, там, где эта разница по существу сохраняется, выходная мощность насоса 101 может рассматриваться, как благоприятная в течение данного периода времени. Эти заключения можно получить даже при том, что прямой мониторинг выходной мощности насоса 101 не выполняется.

Варианты осуществления, описанные в данном описании, обеспечивают варианты осуществления контрольного устройства и способа для определения состояния выходной мощности насоса даже там, где никакое прямое измерение выходной мощности не доступно. Таким образом, потенциальная ненадежность проектной выходной мощности насоса, например, при функционировании множества насосов, может быть преодолена. В результате, КПД и эффективность такого функционирования могут быть увеличены до максимума. Это может быть достигнуто без необходимости в использовании расходомера или другого громоздкого устройства на выходе насоса. Кроме того, использование вариантов осуществления контрольного устройства и способа может обеспечивать возможность идентификации неблагоприятного насоса при функционировании множества насосов, таким образом избегая дополнительного напряжения для других насосов системы.

Хотя примерные варианты осуществления конкретно описывают мониторинг насосов вытеснения прямого вытеснения, например, в операциях гидравлического разрыва пласта с множеством насосов, возможны дополнительные варианты осуществления. Кроме того, могут быть сделаны множество изменений, модификаций и подстановок, не отступая при этом от объема описанных вариантов осуществления.

Устройство предназначено для использования в насосных узлах, предназначенных для разнообразных применений. Контрольное устройство включает в себя механизм регулирования, чтобы контролировать входную мощность, поставляемую в насос. Проектная выходная мощность сравнивается со входной мощностью в течение некоторого периода времени процессором обработки данных контрольного устройства. Таким образом, контрольное устройство может использоваться для того, чтобы устанавливать состояние истинной выходной мощности насоса. Это может иметь конкретную выгоду в функционировании множества насосов или другой операции, где прямое измерение выходной мощности насоса недоступно. 5 н. и 13 з.п.ф-лы, 5 ил.

1. Способ функционирования насоса, при котором обеспечивают функционирование насоса, собирают информацию о фактической входной мощности от насоса во время упомянутого функционирования, получают информацию о проектной выходной мощности во время упомянутого функционирования и определяют истинное состояние выходной мощности насоса посредством сравнивания информации о фактической входной мощности и информации о проектной выходной мощности, причем на упомянутом этапе определения дополнительно оценивают ожидаемую неэффективность проектной выходной мощности ниже входной мощности во время упомянутого функционирования, причем существенная точность указанной ожидаемой неэффективности указывает благоприятное истинное состояние выходной мощности насоса, и уменьшение ожидаемой неэффективности указывает неблагоприятное истинное состояние выходной мощности насоса.

2. Способ по п.1, при котором на упомянутом этапе получения дополнительно получают информацию о скорости насоса во время функционирования, предполагают скорости нагнетания, основываясь на информации о вышеуказанной скорости, и экстраполируют информации о проектной выходной мощности на основании скорости нагнетания.

3. Способ по п.1, при котором упомянутое функционирование происходит, по существу, при постоянной скорости, при этом указанное уменьшение является результатом падения входной мощности, требуемой для поддерживания, по существу, постоянной скорости.

4. Способ функционирования насоса, при котором обеспечивают функционирование насоса, собирают информацию о фактической входной мощности от насоса во время упомянутого функционирования, получают информацию о проектной выходной мощности во время упомянутого функционирования посредством получения информации о скорости насоса во время функционирования, предполагают скорость нагнетания на основании информации о скорости, и экстраполируют информацию о проектной выходной мощности на основании скорости нагнетания, и устанавливают истинное состояние выходной мощности насоса, сравнивая информацию о фактической входной мощности и информацию о проектной выходной мощности, оценивая ожидаемую неэффективность проектной выходной мощности ниже входной мощности во время упомянутого функционирования, причем на упомянутом этапе оценки дополнительно осуществляют мониторинг ожидаемой неэффективности для существенной точности, чтобы указать благоприятное истинное состояние выходной мощности, и осуществляют мониторинг ожидаемой неэффективности для уменьшения во время периода упомянутого функционирования, чтобы указать неблагоприятное истинное состояние выходной мощности.

5. Способ по п.4, при котором упомянутое функционирование выполняется, по существу, при постоянной скорости, при этом указанное уменьшение является результатом падения входной мощности, требуемой для поддерживания, по существу, постоянной скорости.

6. Способ функционирования насоса, при котором обеспечивают функционирование насоса, собирают информацию о фактической входной мощности от насоса во время функционирования, получают информацию о проектной выходной мощности от насоса во время упомянутого функционирования и устанавливают истинное состояние выходной мощности для насоса посредством сравнения информации о фактической входной мощности насоса с его информацией о проектной выходной мощности, причем увеличение отношения информации проектной выходной мощности к информации фактической входной мощности указывает неблагоприятное состояние насоса.

7. Способ по п.6, при котором дополнительно отображают представления истинного состояния выходной мощности для насоса в графическом интерфейсе пользователя, связанном через централизованную вычислительную систему с каждым из насосов.

8. Контрольное устройство для работающего насоса, причем контрольное устройство содержит механизм регулирования, связанный с подачей входной мощности насоса для получения параметров, относящихся к фактической входной мощности, подводимой к насосу в течение некоторого периода времени, и процессор обработки данных, связанный с механизмом регулирования, который вычисляет фактическую входную мощность, подводимую к насосу, основываясь на упомянутых параметрах, получаемых от механизма регулирования, и сравнивает фактическую входную мощность с проектной выходной мощностью в течение упомянутого периода времени для определения состояния истинной выходной мощности насоса, причем процессор обработки данных вычисляет ожидаемую неэффективность между входной мощностью и проектной выходной мощностью, и при этом снижение ожидаемой неэффективности указывает неисправное состояние истинной выходной мощности.

9. Контрольное устройство по п.8, дополнительно содержащее датчик скорости, связанный с насосом и процессором обработки данных, причем упомянутый датчик скорости предназначен для определения скорости работающего насоса, чтобы обеспечивать возможность упомянутому процессору обработки данных определять проектную выходную мощность.

10. Контрольное устройство по п.8, в котором насос представляет насос вытеснения.

11. Контрольное устройство по п.9, в котором упомянутый датчик скорости вращения представляет собой датчик скорости карданной передачи, подсоединенный к узлу карданной передачи, направленному на плунжер насоса.

12. Контрольное устройство по п.11, в котором плунжер насоса выполнен с возможностью возвратно-поступательного движения относительно камеры насоса во время функционирования, причем камера подлежит герметизированию по меньшей мере одним клапаном, попадающим по меньшей мере в одно седло клапана, определяющее камеру.

13. Контрольное устройство по п.12, в котором клапан включает в себя согласующийся вкладыш клапана для контактирования с седлом клапана во время попадания.

14. Контрольное устройство по п.8, в котором источник входной мощности представляет собой узел двигателя и коробки передач насоса.

15. Насосный узел вытеснения, содержащий насос вытеснения, имеющий вход, и контрольное устройство, имеющее механизм регулирования, связанный с входом для контролирования фактической входной мощности, подводимой к насосу и процессору обработки данных для анализирования входной мощности относительно проектной выходной мощности в течение некоторого периода времени, для установления состояния истинной выходной мощности насоса, причем увеличение отношения проектной выходной мощности к фактической входной мощности указывает неблагоприятное состояние насоса вытеснения.

16. Узел по п.15 для применения в операции гидравлического разрыва пласта.

17. Узел по п.15, в котором упомянутый насос представляет собой первый насос, причем узел дополнительно содержит второй насос, находящийся в сообщении по текучей среде с упомянутым первым насосом, и централизованную вычислительную систему, связанную с упомянутым первым насосом и упомянутым вторым насосом для выполнения их одновременного мониторинга.

18. Узел по п.17, дополнительно содержащий графический интерфейс пользователя, связанный с упомянутой централизованной вычислительной системой для взаимодействия с оператором.

| US 20040062658 A1, 01.04.2004 | |||

| US 20050022589 A1, 03.02.2005 | |||

| Способ регулирования производительности холодильной машины | 1981 |

|

SU985644A1 |

| US 5372482 A, 13.12.1994. | |||

Авторы

Даты

2012-01-10—Публикация

2007-08-08—Подача