Область техники, к которой относится изобретение.

Предлагаемое техническое решение относится к транспортному машиностроению и может быть применено при изготовлении и использовании шаровых опор (сферических шарниров, шаровых шарниров, пальцев шаровых и др.) подвески транспортных средств.

Уровень техники.

В настоящее время шаровые опоры характеризуются наличием корпуса, пальца с шаровой головкой, вкладыша. Вкладыш располагается между шаровой головкой и корпусом. Через шаровую опору передается нагрузка, например, от кузова транспортного средства на шасси, от рулевой тяги на подвеску и т.п.

Шаровые опоры работают в условиях циклического нагружения и крутящих моментов, действующих от пальца на шаровую головку, вкладыш и корпус. При этом шаровая головка и вкладыш нагреваются. Температура нагрева зависит от состояния дороги и может достигать сотен градусов.

Нагрузки, передаваемые через шаровую опору, зависят от конструкции подвески и динамики движения транспортного средства.

В силу шаровой формы головки, нагрузка от шаровой головки на вкладыш передается неравномерно по поверхности контакта головки и вкладыша. Максимальное усилие от головки на вкладыш действует там, где угол между касательной к поверхности головки и вектором действующей силы равен девяносто градусов (см. фиг.6, позицию 23).

Усилие от головки на вкладыш не действует там, где касательная к поверхности головки и вектор действующей силы параллельны (см. фиг.6, позицию 45).

Учитывая то, что опора работает в условиях высоких температур, вкладыш и смазка, расположенная на нем (в нем), разогреваются. Коэффициент температурного расширения металла, из которого выполняют головку, на порядок (а зачастую и более, чем на порядок) ниже коэффициента температурного расширения материала вкладыша и веществ, из которых выполнена смазка. Это приводит к тому, что на вкладыш действуют большие сжимающие нагрузки, вызванные нагреванием и отсутствием свободного объема для расширения материала вкладыша. Нагрев вкладыша порождает сжимающие усилия на шаровую головку.

В местах приложения максимального усилия от головки на вкладыш (с учетом температурных нагрузок), последний быстрее изнашивается и разрушается, что сокращает срок службы шаровой опоры.

Известна шаровая опора, содержащая корпус с кольцевой ступенькой на внутренней боковой поверхности, палец с шаровой головкой, установленный в корпусе, первый эластичный вкладыш, выполненный с наружным фланцем и с кольцевой ступенькой на его внутренней поверхности, второй эластичный вкладыш полусферической формы, ответной шаровой головке, с канавками на его наружной поверхности, и фиксирующий элемент, установленный в корпусе со стороны, противоположной пальцу, первый вкладыш размещен на шаровой головке со стороны пальца, а его фланец размещен на кольцевой ступеньке корпуса, второй вкладыш размещен на шаровой головке внутри первого вкладыша с возможностью контакта торца с кольцевой ступенькой и в контакте с фиксирующим элементом, и с целью улучшения эксплуатационных возможностей путем автоматического поддержания гарантированной плотности посадки шаровой головки при обеспечении подачи смазки на головку от действия динамических нагрузок, канавки расположены концентрично, а плоскости, в которых они выполнены, перпендикулярны оси пальца /Патент на изобретение РФ №2029895 с датой публикации 27.02.1995 года/.

Недостаток аналога в том, что, решая проблему смазки, в конструкции прослаблен вкладыш. Вкладыш содержит канавки со стенками и дном, в местах сопряжения стенки и дна при действии нагрузки образуется концентрация напряжений. В случае если через место сопряжения проходит вектор нагрузки от головки на вкладыш, то данное место на вкладыше испытывает максимальные нагрузки и разрушается быстрее других.

Кроме того, известна шаровая опора, содержащая корпус, палец со сферической головкой, вкладыш, охватывающий сферическую головку /Патент на полезную модель РФ №43046 с датой публикации 27.12.2004 года/. Недостаток аналога в том, что поверхность головки сферическая и при передаче нагрузки от головки на вкладыш всегда имеется место на поверхности головки, через которое на вкладыш передается максимальное усилие. Это усилие гораздо большее, чем усилия, действующие на другие места вкладыша. Именно в таком месте происходит быстрое разрушение вкладыша.

Также известна шаровая опора транспортного средства, содержащая корпус в форме полусферы, палец с головкой, установленной в полусферу корпуса, полимерный вкладыш, размещенный между ними и защитный чехол /Патент на полезную модель РФ №49936 с датой публикации 10.12.2005 года/. Недостаток аналога тот же, что и недостатки вышеописанных аналогов.

Наиболее близким к заявляемому техническому решению, взятому в качестве прототипа, является техническое решение, в котором шаровая опора транспортного средства содержит корпус, палец с шаровой головкой, вкладыш, расположенный между шаровой головкой и корпусом, на поверхности головки расположена смазка /Патент на изобретение РФ №2080497, опубликованный 27.05.1997 года/. На наружной поверхности вкладыша выполнены кольцевые канавки.

Недостаток прототипа в том, что поверхность контакта вкладыша и корпуса уменьшена за счет наличия канавок. Каждая канавка содержит стенки и дно. В продольном сечении шаровой опоры наружная граница вкладыша содержит вогнутые участки и выпуклые участки. Судя по чертежу, глубина вогнутости (канавки) и высота выпуклости составляют примерно половину толщины вкладыша. При действии осевой нагрузки, а также нагрузки, действующей под углами до 15 градусов к оси вкладыша, практически вся нагрузка от вкладыша на корпус передается через выступы. К тому же, если вектор нагрузки проходит через место сопряжения стенки и дна канавки, то данное место на вкладыше испытывает максимальные нагрузки и разрушается быстрее других.

Для того чтобы предотвратить разрушение вкладыша, целесообразно более равномерное распределение нагрузки от шаровой головки на вкладыш и корпус опоры во время работы опоры при действии осевых нагрузок на палец.

Раскрытие изобретения.

Задачей изобретения является увеличение срока службы шаровой опоры транспортного средства.

Поставленная задача решается тем, что шаровая опора транспортного средства содержит корпус, палец с шаровой головкой, вкладыш, расположенный между шаровой головкой и корпусом, на поверхности головки расположена смазка, и шаровая головка на своей поверхности содержит две области, и твердость одной из областей меньше твердости другой области, при этом область с меньшей твердостью расположена на полюсной поверхности шаровой головки и/или на срединной поверхности шаровой головки.

От аналогов изобретение отличается тем, что шаровая головка на своей поверхности содержит две области, и твердость одной из областей больше твердости другой области, при этом область с меньшей твердостью расположена на полюсной поверхности шаровой головки и/или на срединной поверхности шаровой головки.

При этом диаметр пальца в месте сопряжения с головкой составляет величину от 25% до 75% от диаметра шаровой головки. А максимальная толщина вкладыша составляет величину от 5% до 25% от диаметра шаровой головки.

Шаровая опора предназначена для передачи нагрузки от кузова или элемента кузова транспортного средства на подвеску. Палец с шаровой головкой выполнен с возможностью отклонения от продольной оси шаровой опоры в продольной плоскости шаровой опоры, а также выполнен с возможностью вращения относительно продольной оси пальца при любом отклоненном угловом положении пальца относительно продольной оси шаровой опоры.

Имеются также шаровые опоры, которые передают нагрузки и имеют только возможность вращения относительно продольной оси пальца (продольной оси шаровой опоры).

Область с меньшей твердостью располагают на поверхности головки, контактирующей с вкладышем при любом угловом положении пальца относительно корпуса. Для большинства опор поверхность головки, контактирующая с вкладышем при любом угловом положении пальца относительно корпуса, охватывает нижнюю поверхность шаровой головки и срединную поверхность шаровой головки.

Техническим результатом изобретения является более равномерное распределение нагрузки от шаровой головки на вкладыш и корпус опоры во время работы опоры при действии осевых нагрузок на палец (движения транспортного средства). Согласно изобретению шаровая головка на своей поверхности содержит две области, и твердость одной из областей меньше твердости другой области.

Определение. Твердость - способность материала сопротивляться проникновению в него другого материала.

При работе опоры головка и вкладыш разогреваются. Коэффициент температурного расширения материала вкладыша на порядок (зачастую и более) выше коэффициента температурного расширения материала головки, а прочностные характеристики современных вкладышей равны или выше прочностных характеристик головок и корпуса (смотри анализ прочностных характеристик материалов вкладышей и головок в разделе «Осуществление изобретения»). Вкладыш расположен между головкой и корпусом, поэтому пространство для его температурного расширения ограничено. В связи с этим, во время работы опоры и ее нагреве вкладыш расширяется, деформируя головку. Так как головка на своей поверхности имеет область с пониженной твердостью, а значит и прочностью, то эта область подвержена большей деформации, чем область с повышенной твердостью. Деформация поверхности головки в данной области будет больше, чем деформация области с повышенной твердостью. На поверхности головки в области пониженной твердости образуется впадина (углубление, вогнутость поверхности), заполненная расширившимся материалом вкладыша.

Нагрузка от шаровой головки на вкладыш передается по поверхности контакта головки и вкладыша, в том числе по поверхности впадины. Максимальное усилие от головки на вкладыш действует там, где угол между касательной к поверхности головки и вектором действующей силы равен девяносто градусов, а минимальное усилие действует там, где угол между касательной к поверхности головки и вектором действующей силы минимален или стремится к нулю. Наличие впадины на поверхности изменяет эпюру действующих нагрузок от головки на вкладыш. Элемент вкладыша, находящийся во впадине, подвергается большим нагрузкам, по сравнению с ситуацией, если бы на этом месте отсутствовала впадина. Таким образом, наличие области или областей на поверхности шаровой головки с пониженной твердостью изменяет эпюру действующих нагрузок от головки на вкладыш. Например, при осевом сжатии опоры и выполнении срединной поверхности шаровой головки пониженной твердости по сравнению с пальцевой поверхностью и полюсной поверхностью, нагрузка, действующая на вкладыш со стороны головки, перераспределится с полюсной поверхности на срединную поверхность. Нагрузка от полюса и от полюсной поверхности головки на вкладыш уменьшится. В связи с этим увеличится срок службы вкладыша и шаровой опоры в целом.

Другим техническим результатом изобретения является удержание смазки на участках поверхности с пониженной твердостью шаровой головки при нагревании головки и вкладыша во время работы шаровой опоры. Применяемые в шаровых опорах смазки имеют коэффициент теплового расширения на порядок больше, чем коэффициент теплового расширения головки, поэтому при нагревании головки и вкладыша смазка расширяется и выдавливается из пространства между головкой и вкладышем. Если головка выполнена по поверхности равнопрочной, то смазка во время работы опоры и действии осевой нагрузки на палец выдавливается с полюсной поверхности головки, что способствует еще большему нагреву вкладыша и его разрушению. Если на полюсной поверхности головки имеется область или области с пониженной твердостью, то во время работы опоры, нагреве вкладыша и смазки данная область или области на поверхности пальца деформируются в большей степени, чем область или области с повышенной прочностью. На поверхности головки образуется впадина или образуются впадины, где задерживается смазка, которая участвует в работе трущихся поверхностей пальца и вкладыша, способствует скольжению поверхностей, уменьшению нагрева вкладыша, продлению его срока службы.

Таким образом, наличие на поверхности шаровой головки области с пониженным значением твердости дает возможность материалу вкладыша и смазке расширяться в эту область при их нагреве. В условиях сильного нагрева наличие объема для расширения способствует сохранению целостности вкладыша и удержанию смазки в области на поверхности головки.

Сопоставительный анализ с прототипом позволяет заявить, что предлагаемое техническое решение имеет ряд конструктивных изменений, позволяющих достигнуть поставленной задачи, что соответствует таким критериям изобретения как "новизна" и "изобретательский уровень".

Краткое описание чертежей.

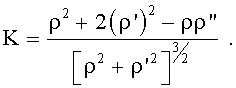

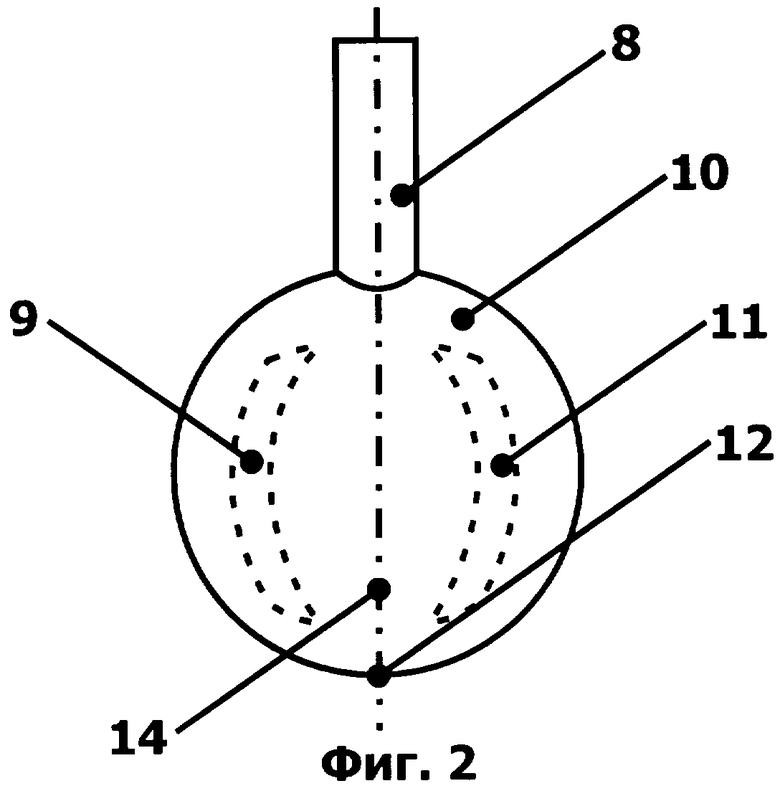

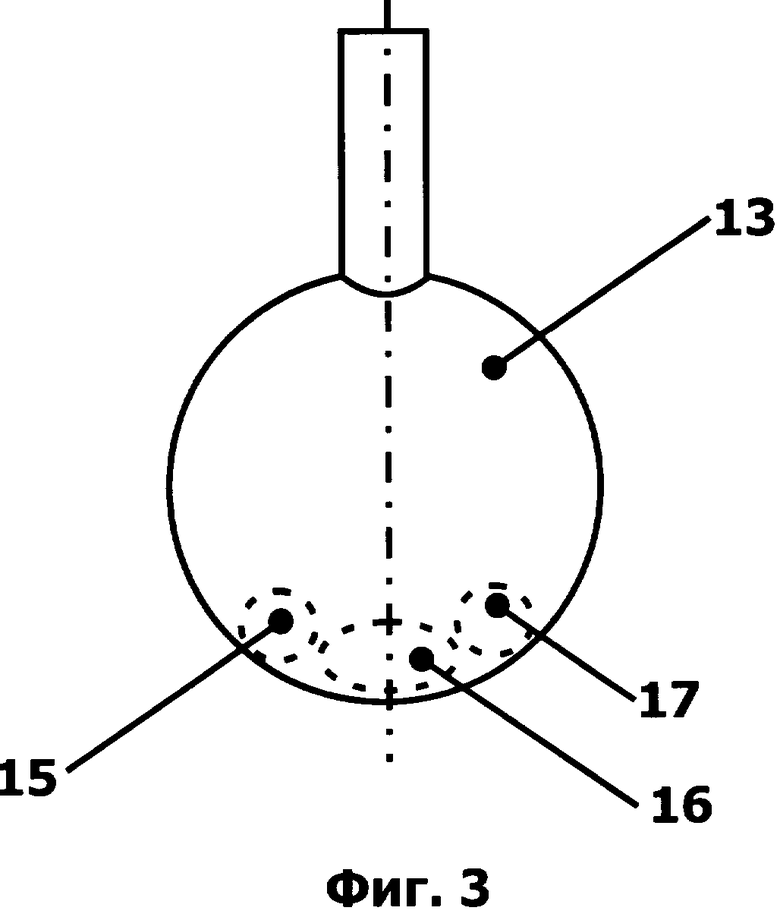

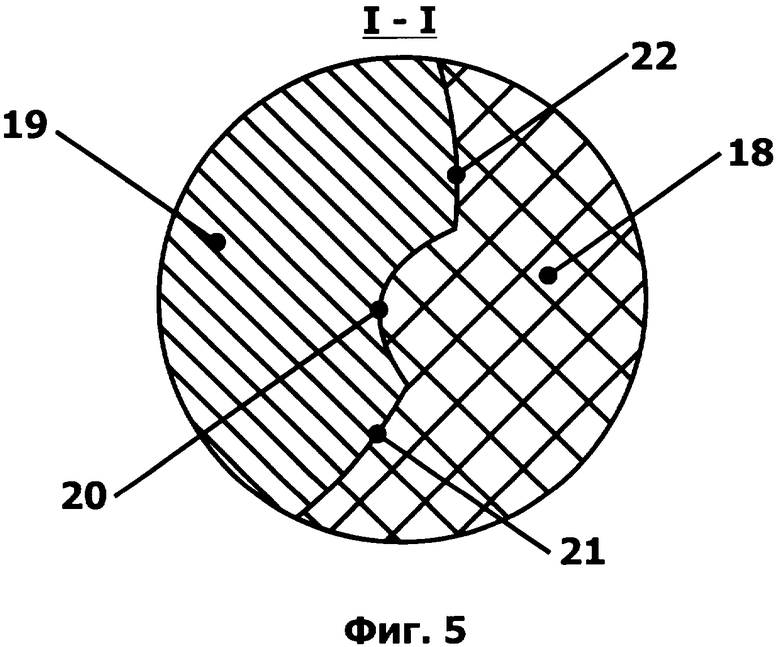

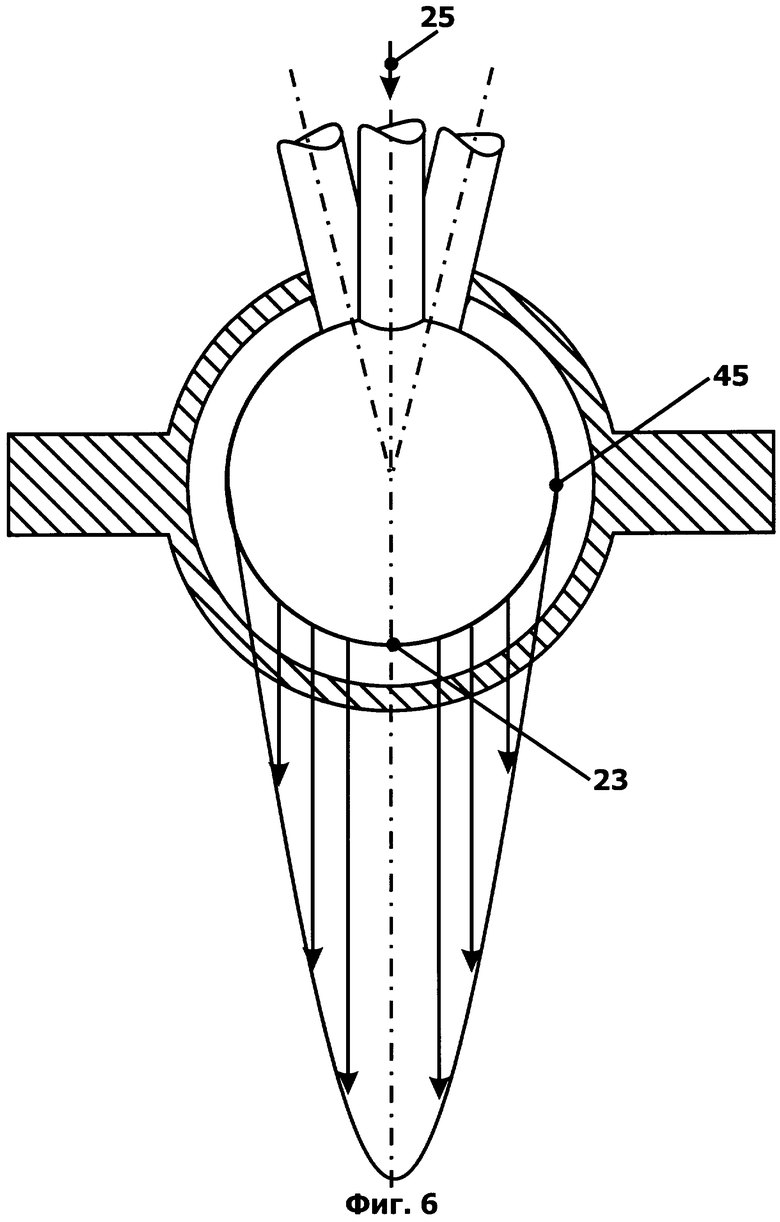

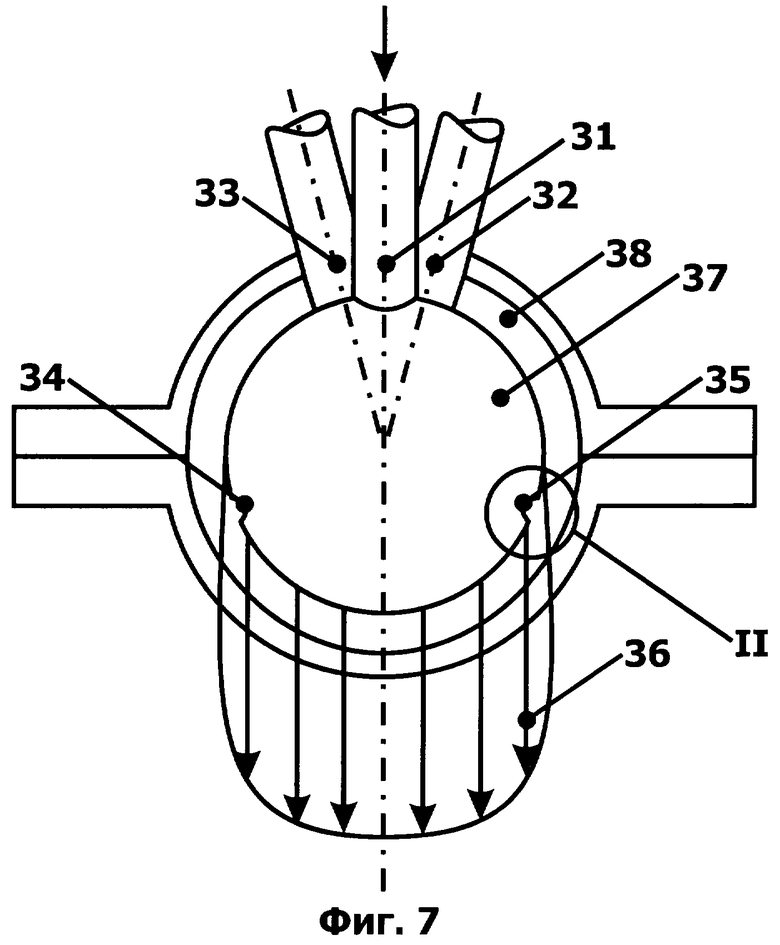

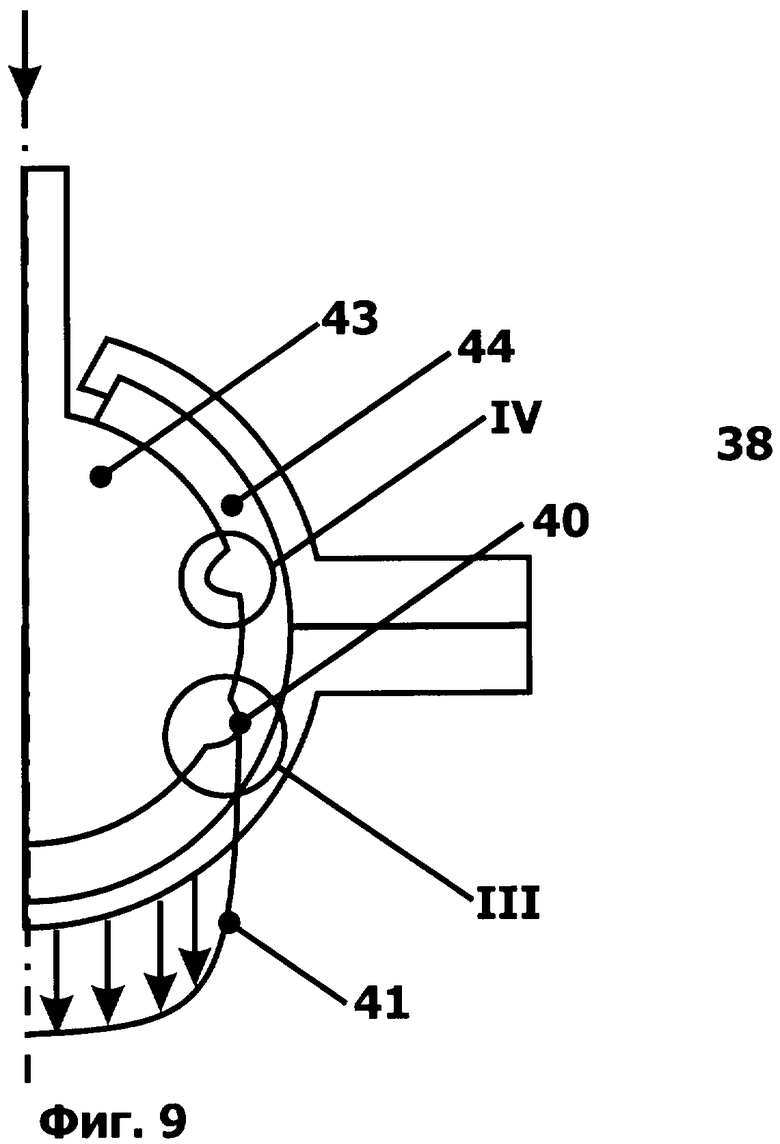

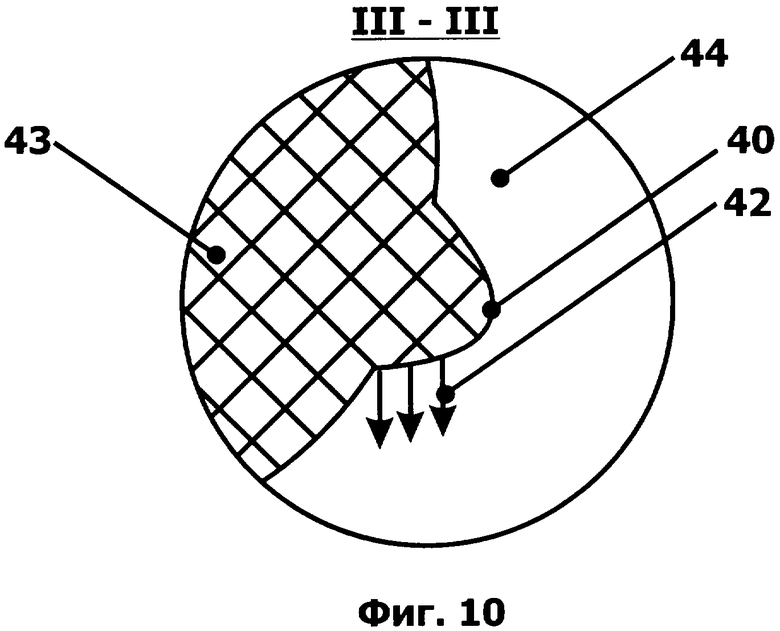

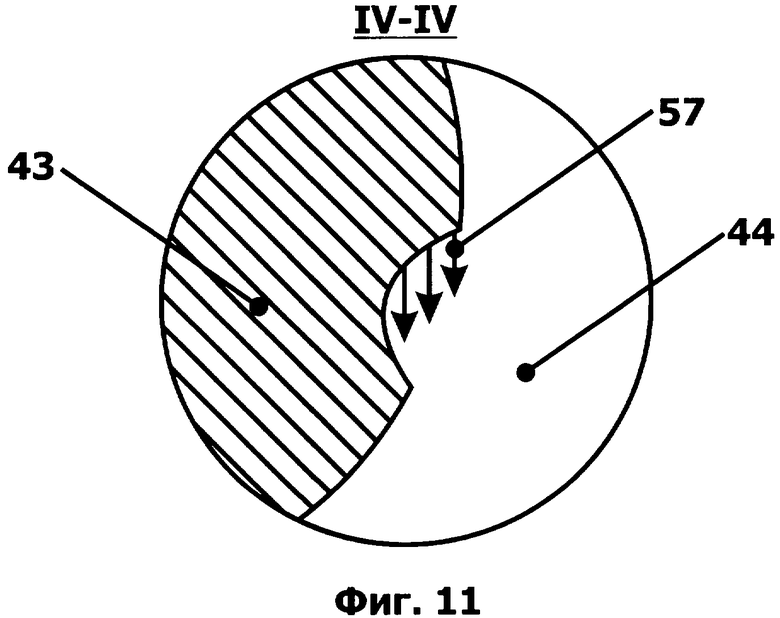

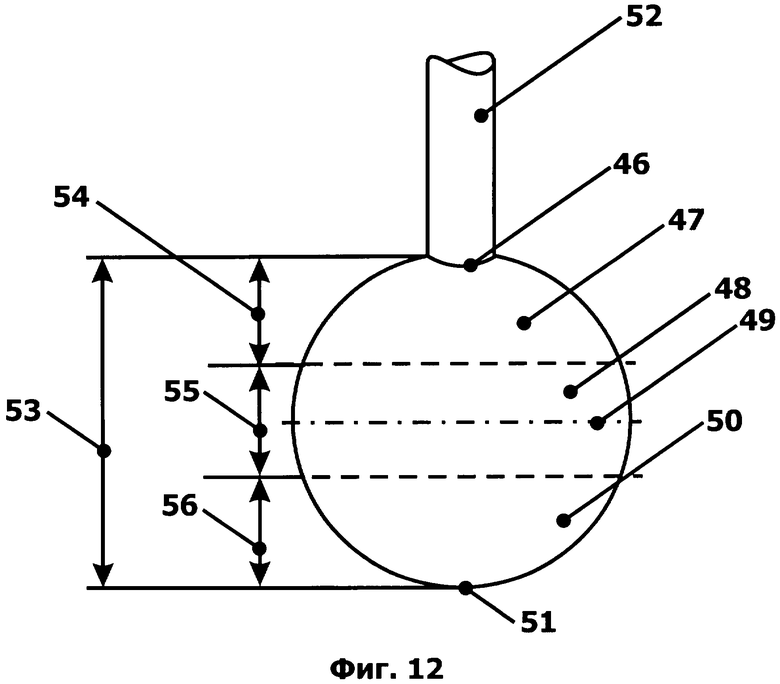

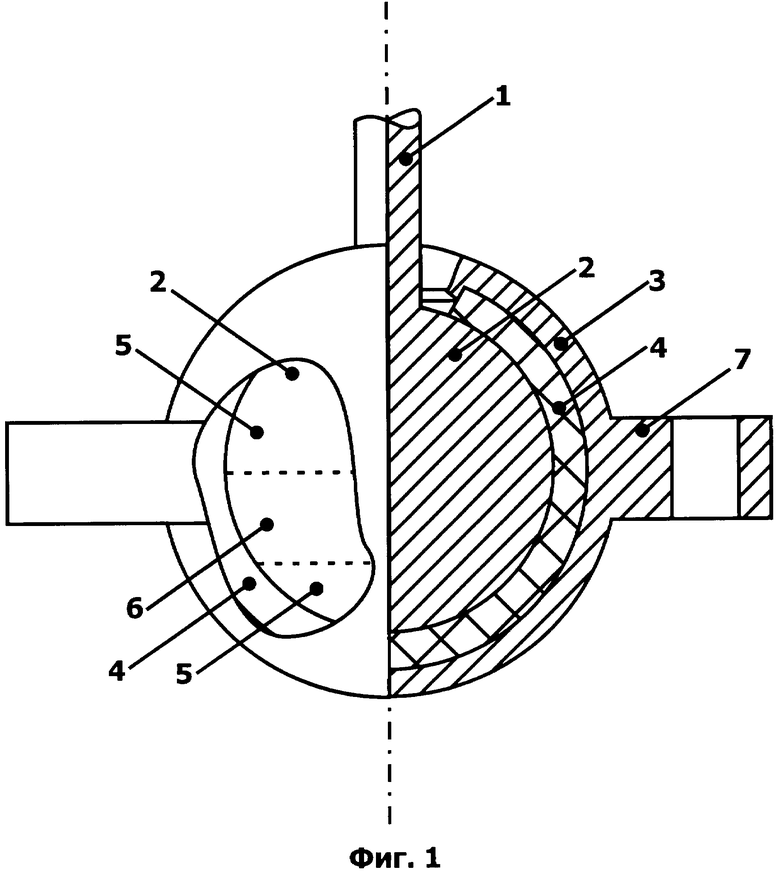

На фиг.1 изображен вертикальный разрез шаровой опоры; на фиг.2 изображен палец с шаровой головкой и на поверхности головки расположены область 9 и область 11 пониженной твердости относительно твердости остальной поверхности 10 шаровой головки; на фиг.3 изображен палец с шаровой головкой и на поверхности головки расположены области 14, 15, 16 и 17 с пониженной твердости относительно твердости остальной поверхности 13 шаровой головки; на фиг.4 изображен вертикальный разрез шаровой опоры. Показана деформация области головки с пониженной твердостью; на фиг.5 показан выносной элемент I-I с впадиной на поверхности головки; на фиг.6 показана эпюра нагрузок при осевом сжатии шаровой опоры-прототипа; на фиг.7 показана эпюра нагрузок при осевом сжатии заявленной опоры; на фиг.8 показан выносной элемент II-II с эпюрой 39 нагрузки от элемента головки на элемент вкладыша; на фиг.9 показана эпюра нагрузок при осевом сжатии заявленной опоры при наличии на поверхности головки выступа и впадины; на фиг.10 показан выносной элемент III-III с эпюрой 42 нагрузки от элемента головки на элемент вкладыша; на фиг.11 показан выносной элемент IV-IV с эпюрой 57 нагрузки от элемента головки на элемент вкладыша; на фиг.12 показан палец с шаровой головкой и на головке обозначены пальцевая поверхность 47, срединная поверхность 48, полюсная поверхность 50, срединная линия 49 поверхности головки, полюс 51 головки.

Осуществление изобретения.

Шаровая опора транспортного средства (см. фиг.1) содержит корпус 3, палец 1 с шаровой головкой 2, вкладыш 4, расположенный между шаровой головкой 2 и корпусом 3. Шаровая головка на своей поверхности содержит две области 5 и 6, и твердость области 6 меньше твердости области 5, которая охватывает область 6 с пониженной твердостью. На корпусе расположен фланец 7 для закрепления опоры на элементе транспортного средства. При этом область 6 с меньшей твердостью расположена на срединной поверхности шаровой головки, а именно занимает часть срединной поверхности шаровой головки.

Диаметр пальца в месте сопряжения с головкой составляет величину 48% от диаметра шаровой головки. Максимальная толщина вкладыша составляет величину 14.8% от диаметра шаровой головки.

В опытной отработке использовались опоры с диаметром шаровой головки 26.97 мм.

Опытная отработка заявленной опоры показала, что наиболее эффективно технический результат достигается, когда область с меньшей твердостью расположена на срединной поверхности шаровой головки. Однако технический результат также достигается, когда область с меньшей твердостью расположена на полюсной поверхности шаровой головки.

Таким образом, в изобретении отличительными от прототипа признаками являются следующие признаки: область с меньшей твердостью расположена на полюсной поверхности шаровой головки и/или на срединной поверхности шаровой головки.

Области 9 и 11 (см. фиг.2) с меньшей твердостью по сравнению с окружающей их областью 10 расположены на срединной поверхности шаровой головки, а также на полюсной поверхности шаровой головки. Границы областей обозначены пунктирной линией. Полюс обозначен позицией 12, продольная нейтральная осевая линия или продольная нейтральная ось пальца с шаровой головкой обозначена позицией 14. Ось 14 является продольной осью шаровой опоры при нахождении пальца в нейтральном положении.

Полюс 12 шаровой головки расположен на поверхности головки с диаметрально противоположной стороны от пальца 8 на осевой линии 14 пальца с шаровой головкой. Осевая линия - это продольная ось пальца с шаровой головкой.

Области 15, 16 и 17 (см. фиг.3) с меньшей твердостью по сравнению с окружающей их областью 13 расположены на полюсной поверхности шаровой головки.

На фиг.12 показан палец с шаровой головкой и на головке обозначена пальцевая поверхность 47 с высотой 54, которая равна Р. При этом

P=D/3,

где D - диаметр головки, обозначенный позицией 53.

На фиг.12 показан палец с шаровой головкой и на головке обозначена срединная поверхность 48 с высотой 55, которая равна С. При этом

C=D/3.

На фиг.12 показан палец с шаровой головкой и на головке обозначена полюсная поверхность 50 с высотой 56, которая равна X. При этом

X=D/3.

Корпус может содержать одну деталь, а может содержать две детали и более.

Работает заявленная опора следующим образом.

Шаровая опора транспортного средства передает нагрузку от кузова или элемента кузова транспортного средства на подвеску, на колесо или другой элемент шасси. Нагрузка 24 (фиг.4) прикладывается к пальцу опоры и передается через головку 19 и вкладыш 18 к корпусу опоры. Другим вариантом нагружения может быть следующий: нагрузка прикладывается к корпусу опоры и передается через вкладыш и головку к пальцу опоры. Далее будем рассматривать первую схему нагружения.

Опыт эксплуатации транспортных средств показывает, что при работе опоры головка 19 (см. фиг.4), вкладыш 18 и смазка, находящаяся между головкой и вкладышем, разогреваются. Причем температура разогрева может доходить до 500-550 и более градусов Кельвина, в зависимости от состояния дороги и скорости движения транспортного средства.

Во время работы опоры корпус, как правило, всегда менее нагрет, чем вкладыш или головка, так как он находится снаружи опоры и охлаждается.

Вкладыш изготавливают из полимерного материала. Температурный коэффициент линейного расширения полимеров, применяющихся в качестве вкладышей шаровых опор, принимает значения из диапазона от 72·10-6 1/K до 550·10-6 1/K /4, 5/.

Температурный коэффициент линейного расширения связан с деформацией «I» тела следующей зависимостью:

I=LαT,

где L - линейный размер тела, для вкладыша - это толщина вкладыша, для головки - это диаметр головки;

α - температурный коэффициент линейного расширения;

Т - температура в Кельвинах.

Температурный коэффициент линейного расширения различных сталей и сплавов, применяющихся в качестве головок шаровых опор, принимает значения из диапазона от 8.15·10-6 1/К до 19.1·10-6 1/К /6, 7/.

Температурный коэффициент расширения смазок, в том числе применяющихся во вкладышах шаровых опор, принимает значения из диапазона от 341·10-6 1/К до 638·10-6 1/К и более /7, 8/.

Предел прочности высокопрочных полимерных, композиционных материалов, из которых изготавливают вкладыши, принимает значения из диапазона от 2600 до 7350 МПа. Предел прочности углеродистых сталей, применяемых для изготовления пальца с головкой, а также корпуса, принимает значения из диапазона от 320 до 1150 МПа. Предел прочности высокопрочных сталей принимает значения из диапазона от 900 до 2050 МПа /8, 9/.

Сравнительный анализ механических характеристик вкладышей, смазок и головок показывает, что температурный коэффициент линейного расширения вкладышей и смазки гораздо больше, чем температурный коэффициент линейного расширения головок. А прочностные характеристики современных вкладышей выше прочностных характеристик головок и корпусов шаровых опор.

Вкладыш 18 (см. фиг.5) расположен между головкой и корпусом, поэтому пространство для его температурного расширения ограничено. В связи с этим во время работы опоры и ее нагреве вкладыш 18 расширяется, деформируя головку 19. Так как головка 19 на своей поверхности имеет область 20 с пониженной твердостью, а значит и прочностью, то эта область подвержена большей деформации, чем область с повышенной твердостью. На фиг.5 область с повышенной твердостью расположена на поверхности головки и граничит с областью 20 и обозначена позицией 22. Другая область с повышенной твердостью обозначена позицией 21 и также граничит с областью 20. На поверхности головки в области пониженной твердости образуется впадина, заполненная расширившимся материалом вкладыша 18.

У прототипа осевая нагрузка 25 от шаровой головки на вкладыш передается по поверхности контакта головки и вкладыша (см. фиг.6). Эпюра нагрузки такова, что максимальная сила воздействия головки на вкладыш приходится на точку 23, расположенную на поверхности вкладыша. Именно в этой точке наиболее вероятное разрушение вкладыша. Отметим, что в точке 45 осевая нагрузка практически не передается от головки на вкладыш.

В заявленной опоре (см. фиг.7 и 8) нагрузка прикладывается к пальцу 31 и далее на головку 37. Нагрузка от головки 37 передается на вкладыш 38 в том числе и по поверхности впадины 35. На фиг.7 показаны возможные крайние положения 33 и 32 пальца 31 относительно продольной нейтральной оси пальца.

Большее усилие от головки на вкладыш действует там, где больший угол между касательной к поверхности головки и вектором действующей силы. Таким образом, на верхней (как показано на фиг.8) части впадины появляется усилие 39 от головки 37 на вкладыш 38. На фиг.8 с целью удобства восприятия вкладыш 38 не заштрихован, а головка 37 заштрихована. Элемент вкладыша, находящийся во впадине, подвергается большим нагрузкам, по сравнению с ситуацией, если бы на этом месте отсутствовала впадина. Таким образом, наличие области 35 с пониженной твердостью изменяет эпюру действующих нагрузок от головки на вкладыш, делает эпюру более равномерной по поверхности соприкосновения головки и вкладыша.

Нагрузка от полюса и от полюсной поверхности головки на вкладыш уменьшится. В связи с этим увеличится срок службы вкладыша и шаровой опоры в целом.

При опытной отработке образца опоры срединная поверхность головки выполнялась меньшей твердости, чем остальная поверхность головки. Головка изготавливалась из высокопрочной стали 40ХГСН3ВА. Область с повышенной твердостью выполнялась со значением твердости по Бринеллю 5100 МПа. Область с пониженной твердостью выполнять со значением твердости по Бринеллю 3950 МПа.

Для сравнительного анализа была изготовлена опора-аналог, у которой головка выполнялась равнотвердой по поверхности со значением твердости по Бринеллю 5100 МПа.

Определение. Твердость по Бринеллю определяется вдавливанием стального шарика в испытуемую поверхность материала головки как среднее напряжение, приходящееся на единицу поверхности отпечатка шарика. При изготовлении опытных образцов опор твердость замерялась с помощью электронного твердомера ТЭМП-4 /10/.

Упрочнение поверхности головки осуществлялось вихревой обработкой с помощью быстровращающихся роликов. Способ упрочнения описан в источнике /11/.

Для построения эпюр нагрузок использовались фольговые тензорезисторы, в частности 2ФКП-5×200 и др., закрепляемые на наружной поверхности вкладыша.

При нагружении головки опытной опоры и головки опоры-аналога осевой нагрузкой было установлено, что нагрузка на полюсе головки опытной опоры на 11.5% ниже нагрузки на полюсе опоры-аналога.

Целесообразно, чтобы отношение величины меньшего значения твердости к величине большего значения твердости составляло от 0.5 до 0.95.

Диаметр области с пониженной твердостью может составлять от 1 мм до 10 мм и более.

Диаметр области с повышенной твердостью также может составлять от 1 мм до 10 мм и более.

После испытаний была осуществлена разборка опытной опоры. При визуальном (через микроскоп) контроле головки было установлено, что на поверхности области с пониженной твердостью наблюдалась концентрация смазки, а на прилегающей области (с повышенной твердостью) смазка визуально не наблюдалась. Таким образом, подтверждено удержание смазки на участках поверхности с пониженной твердостью шаровой головки при нагревании головки и вкладыша во время работы шаровой опоры.

В процессе экспериментальной отработки заявленной опоры, а именно при нагревании головки и вкладыша во время работы шаровой опоры, поворотах головки относительно продольной оси пальца, а также поворотах головки в продольной плоскости пальца с шаровой головкой, замечено эффективное выдавливание смазки из вкладыша при прохождении элемента вкладыша через область с пониженной твердостью пальца. Данная область в большей степени деформируется с образованием впадины, чем окружающая поверхность головки. При прохождении вкладыша, пропитанного смазкой через впадину, из него выдавливается смазка, которая участвует в работе трущихся поверхностей пальца и вкладыша, способствует скольжению поверхностей, уменьшению нагрева вкладыша, продлению его срока службы.

При изготовлении головок с несколькими областями пониженной и повышенной твердости (см. фиг.2 и 3) применялись методы термического упрочнения и разупрочнения металла, используемые в металлургии.

Работы по созданию заявленной опоры показали, что целесообразно на поверхности головки выполнять впадины и/или выпуклости (см. фиг.9 и 10, выносные элементы III-III и IV-IV), как при равнотвердой поверхности головки, так и при наличии на головке областей повышенной и пониженной твердостью.

Глубина впадины не должна превышать величины максимальной температурной деформации вкладыша. С целью повышения надежности работы опоры целесообразно, чтобы глубина впадины не превышала 50% от величины максимальной температурной деформации вкладыша.

Опытная отработка опор при различных внешних воздействиях (действующих силах, углах приложения силы относительно оси пальца, температурах вкладыша и головки) с различными типами вкладышей показала, что глубина впадины на головке не должна превышать величины «G». При этом

G=0.25 h,

где h - толщина вкладыша.

Высота выступа не должна превышать величины максимальной упругой деформации вкладыша. С целью повышения надежности работы опоры целесообразно, чтобы высота выступа не превышала 50% от величины максимальной упругой деформации вкладыша.

Опытная отработка опор с различными типами вкладышей и в различных условиях внешнего воздействия показала, что высота выступа на головке не должна превышать величины «V». При этом

V=0.05 h.

При осевом нагружении опоры усилие передается на палец, головку 43 (см. фиг.9) и через поверхность головки на вкладыш 44. В связи с тем, что на поверхности головки расположена впадина, то нагрузка 57 (см. фиг.11) от стенки впадины передается на вкладыш 44 (вкладыш не заштрихован).

Так как на головке расположен выступ 40 (см. фиг.9 и 10), то нагрузка 42 от стенки выступа 40 передается на вкладыш 44 (вкладыш не заштрихован).

Результирующее усилие на полюсе головки от головки на вкладыш уменьшится, Усилие более равномерно будет распределяться по поверхности вкладыша, что позволит продлить срок его службы, а также срок службы опоры в целом.

Данная конструкция головки может описываться следующим образом:

шаровая головка в продольном сечении на границе сечения содержит вогнутый участок, причем глубина вогнутости не превышает величины «G»;

шаровая головка в продольном сечении на границе сечения содержит выпуклый участок, причем высота выпуклости не превышает величины «V»;

шаровая головка на своей поверхности содержит две области, и твердость одной из областей меньше твердости другой области, при этом в продольном сечении на границе сечения шаровая головка содержит вогнутый участок;

шаровая головка на своей поверхности содержит две области, и твердость одной из областей меньше твердости другой области, при этом в продольном сечении на границе сечения шаровая головка содержит выпуклый участок;

шаровая головка на своей поверхности содержит две области, и твердость одной из областей меньше твердости другой области, при этом в продольном сечении на срединном участке границы сечения содержит вогнутый участок, причем глубина вогнутости не превышает величины «G»;

шаровая головка на своей поверхности содержит две области, и твердость одной из областей меньше твердости другой области, при этом в продольном сечении на срединном участке границы сечения содержит выпуклый участок, причем высота выпуклости не превышает величины «V»;

шаровая головка на своей поверхности содержит две области, и твердость одной из областей меньше твердости другой области, при этом в продольном сечении на полюсном участке границы сечения содержит вогнутый участок, причем глубина вогнутости не превышает величины «G»;

шаровая головка на своей поверхности содержит две области, и твердость одной из областей меньше твердости другой области, при этом в продольном сечении на полюсном участке границы сечения содержит выпуклый участок, причем высота выпуклости не превышает величины «V».

Вогнутый участок располагают на границе продольного сечения, контактирующей с вкладышем при любом угловом положении пальца относительно корпуса.

Выпуклый участок также располагают на границе продольного сечения, контактирующей с вкладышем при любом угловом положении пальца относительно корпуса.

При этом палец с шаровой головкой выполнен с возможностью углового поворота в продольной плоскости шаровой опоры относительно продольной оси пальца на угол до 30 градусов, а также палец с шаровой головкой выполнен с возможностью вращения относительно продольной оси пальца.

В общем случае областей с меньшей твердостью на поверхности шаровой головки может быть несколько, например, как показано на фиг.2 и 3. Поэтому совокупность признаков, описывающих отличие изобретение от прототипа, может быть сформулирована следующим образом: шаровая головка на своей поверхности содержит, по меньшей мере, три области с различной твердостью, причем значения твердостей двух областей различаются максимально.

Определение выпуклого и вогнутого участка границы сечения.

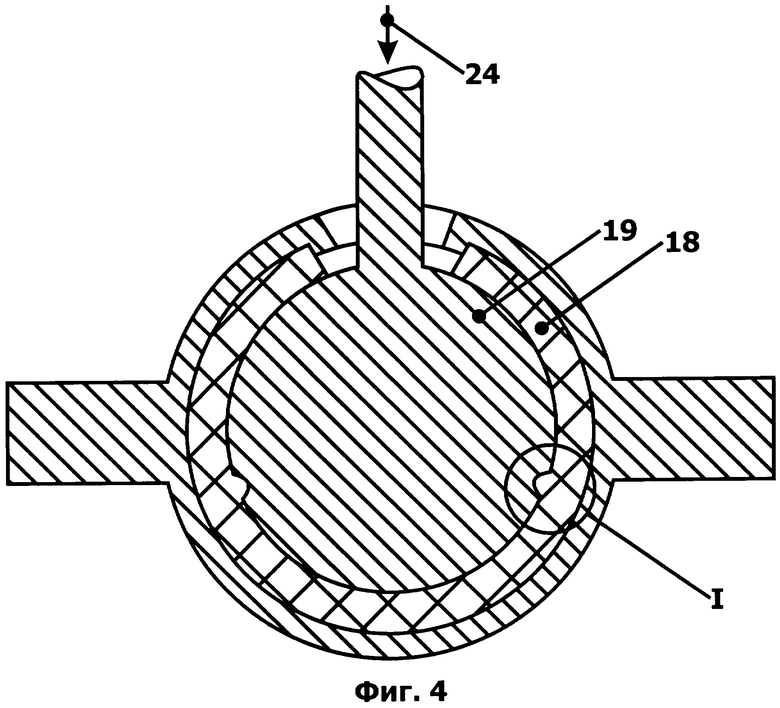

Анализ профиля, границы сечения или участка границы сечения изделия, в частности головки шаровой опоры, удобно проводить в полярной системе координат по знаку кривизны. Если профиль задан уравнением

ρ=ρ(φ)

где ρ - радиус-вектор,

φ - полярный угол,

то кривизна профиля рассчитывается по формуле

Если весь профиль (граница сечения) детали выпуклый или вогнутый, то кривизна не меняет знака. Поскольку в знаменателе подкоренное выражение находится в четной степени, он всегда положителен и на знак кривизны не влияет. Если кривая профиля детали имеет вогнутости, то кривизна ее на этих участках отрицательна К<0. Если кривая профиля выпукла, то К>0.

Для выявления участков различной выпуклости и вогнутости необходимо построение графика К=К(φ), анализ которого определит вогнутые и выпуклые участки границы сечения.

Внесенные конструктивные изменения, отличающие изобретение от прототипа, позволяют достичь технического результата, а именно достичь более равномерного распределения нагрузки от шаровой головки на вкладыш и корпус опоры во время работы опоры при действии осевых нагрузок на палец.

Источники информации

1. Патент на изобретение РФ №2029895 с датой публикации 27.02.1995 года.

2. Патент на полезную модель РФ №43046 с датой публикации 27.12.2004 года.

3. Патент на изобретение РФ №2080497, опубликованный 27.05.1997 года.

4. Анурьев В.И. Справочник конструктора-машиностроителя. - 6-е издание. М., Машиностроение, 1982. Т.1-3.

5. Справочник по электротехническим материалам. - 2-е издание / Под ред. Ю.В.Корицкого, В.В.Пасынкова, Б.М.Тареева. Л.: Энергия. 1976.

6. Физические свойства сталей и сплавов, применяемых в энергетике: Справочник / Под ред. Б.Е.Неймарка. М.-Л.: Энергия, 1967.

7. Таблицы физических величин: Справочник. - 1-е изд. / Под ред. И.К.Кикоина. М.: Атомиздат. 1976.

8. Физические величины: Справочник / А.П.Бабичев, Н.А.Бабушкина, и др. Под ред. И.С.Григорьева, Е.З.Мейлихова. - М.: Энергоиздат, 1991.

9. Справочник металлиста: В 5 томах. Т2 / Под ред. А.Г.Рахштадта, В.А.Брострема. М., Машиностроение, 1976.

10. Паспорт ТЭМП-4.4271-001 ПС. Твердомер электронный малогабаритный переносной программируемый.

11. СПОСОБ УВЕЛИЧЕНИЯ РЕСУРСА СФЕРИЧЕСКОГО ШАРНИРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. Патент РФ №2103571 с датой публикации 27 января 1998 года.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВАЯ ОПОРА ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2461743C1 |

| СФЕРИЧЕСКИЙ ШАРНИР | 1997 |

|

RU2104416C1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

| ШАРОВОЙ ШАРНИР | 1997 |

|

RU2107846C1 |

| СФЕРИЧЕСКИЙ ШАРНИР | 1998 |

|

RU2127834C1 |

| СФЕРИЧЕСКИЙ ШАРНИР | 1991 |

|

RU2029895C1 |

| ШАРОВОЙ ШАРНИР | 2011 |

|

RU2475652C1 |

| ШАРОВОЙ ШАРНИР | 2010 |

|

RU2440517C1 |

| ШАРОВОЙ ШАРНИР | 1998 |

|

RU2130558C1 |

| ШАРОВОЙ ШАРНИР | 1998 |

|

RU2166676C2 |

Изобретение относится к транспортному машиностроению и может быть применено при изготовлении и использовании шаровых опор (сферических шарниров, шаровых шарниров, пальцев шаровых и др.) подвески транспортных средств. Шаровая опора транспортного средства содержит корпус (3), палец (1) с шаровой головкой (2), вкладыш (4), расположенный между шаровой головкой (2) и корпусом (3), причем на поверхности головки (2) расположена смазка. Шаровая головка (2) на своей поверхности содержит две области (5; 6) и твердость области (6) меньше твердости области (5). Область (6) с меньшей твердостью расположена на полюсной поверхности шаровой головки (2) и/или на срединной поверхности шаровой головки (2). Палец (1) с шаровой головкой (2) выполнен с возможностью вращения относительно продольной оси пальца (1) при отклоненном угловом положении пальца (1) относительно продольной оси шаровой опоры. Технический результат: более равномерное распределение нагрузки от шаровой головки на вкладыш и корпус опоры во время работы опоры при действии осевых нагрузок на палец (движения транспортного средства), в связи с чем увеличивается срок службы шаровой опоры транспортного средства. 12 ил.

Шаровая опора транспортного средства, содержащая корпус, палец с шаровой головкой, вкладыш, расположенный между шаровой головкой и корпусом, на поверхности головки расположена смазка, отличающаяся тем, что шаровая головка на своей поверхности содержит две области, и твердость одной из областей меньше твердости другой области, при этом область с меньшей твердостью расположена на полюсной поверхности шаровой головки и/или на срединной поверхности шаровой головки и палец с шаровой головкой выполнен с возможностью вращения относительно продольной оси пальца при отклоненном угловом положении пальца относительно продольной оси шаровой опоры.

| Способ определения ресурса режущего инструмента | 1979 |

|

SU917062A1 |

| DE 1087019 B, 11.08.1960 | |||

| GB 1462798 A, 26.01.1977 | |||

| US 4643608 A, 17.02.1987 | |||

| Шаровой шарнир | 1975 |

|

SU544783A1 |

| Аппарат для проведения каталитических реакций | 1936 |

|

SU48209A1 |

| Способ приготовления загустителей для печатных красок, аппретов и шлихты на основе крахмала | 1949 |

|

SU77923A1 |

| Симагаева З.Д | |||

| Шаровая опора транспортного средства (термины и определения), 07.02.2007, Найдено из Интернет: http://newtechnolog.narod.ru/articles/22article.html/. | |||

Авторы

Даты

2012-01-10—Публикация

2008-01-24—Подача