Изобретение относится к области газовой аппаратуры, а именно к способам и устройствам контроля работоспособности металлопластиковых баллонов высокого давления (ВД), и может быть использовано в процессе изготовления и эксплуатации крупногабаритных металлопластиковых баллонов большой вместимости, предназначенных, в частности, для газоснабжения потребителей (населенных пунктов, газозаправочных станций и пр.). Преимущественно предлагаемое изобретение относится к металлопластиковым баллонам, в которых внешняя пластиковая оболочка является основным несущим элементом корпуса баллона, а металлический лейнер служит герметичной оболочкой и имеет толщину стенок, при которой материал лейнера может находиться в области упругопластического деформирования или близкой к ней при рабочем давлении.

Сосуды, работающие под давлением, и в том числе крупногабаритные металлопластиковые баллоны ВД большой вместимости, представляют собой объекты повышенной опасности, разрушение которых в эксплуатации может привести к тяжелым последствиям, вызвать большой материальный ущерб.

Особенно неблагоприятными могут быть последствия разрушений, сопровождающихся образованием осколков баллона.

В настоящее время в основу проектирования металлопластиковых баллонов закладывается критерий равнопрочности конструкции (Нарусберг В.Л., Тетере Г. А. Устойчивость и оптимизация оболочек из композитов. Знание (Рига), 1988 г. , стр. 11). В соответствии с данным критерием коэффициент запаса прочности корпуса баллона принимается одинаковым, не менее 2,6 по отношению к величине рабочего давления, как для цилиндрической центральной части баллона, так и для днищевых частей, что обусловливает практически одновременное разрушение как цилиндрической части баллона, так и его днищ (RU, Свидетельство на ПМ, 14065). При этом исследования показали, что разрушение центральной цилиндрической части корпуса баллона в основном происходит вдоль его образующей, а образованию осколков подвержены днищевые части баллона.

С целью предупреждения аварийных разрушений осуществляют контроль за техническим состоянием металлопластиковых баллонов. Выбор методов контроля является одной из существенных задач безопасной эксплуатации металлопластиковых баллонов ВД.

Согласно Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 10-115-96), утвержденным постановлением Госгортехнадзора России от 18.04.95 N 20 (далее Правила), металлопластиковые баллоны подлежат обязательному техническому освидетельствованию каждые три года. Техническое освидетельствование включает, в частности, наружный и внутренний осмотр баллона и гидравлические (пневматические) испытания. Задачей наружного и внутреннего осмотра баллона является выявление видимых дефектов: трещин, вмятин, отклонений от геометрических форм (овальность, прогибы, вмятины и пр.), расслоений и разрывов пластиковой силовой оболочки.

При удовлетворительных результатах наружного и внутреннего осмотра проводят гидравлические и/или пневматические испытания, целью которых является проверка прочности пластиковой оболочки и плотности металлического лейнера баллона.

Однако техническое освидетельствование, проводимое в соответствии с указанными Правилами раз в три года, не обеспечивает предупреждения аварийного разрушения металлопластикового баллона в период эксплуатации между освидетельствованиями.

Кроме того, техническое освидетельствование является достаточно сложной процедурой для организаций, эксплуатирующих металлопластиковые баллоны больших габаритов. В соответствии с указанными Правилами освидетельствование может проводиться только в специализированных организациях, куда потребитель должен доставить металлопластиковый баллон, и, кроме того, требует предварительной трудоемкой подготовки баллонов (в частности, удаление всех съемных устройств с баллонов, заливка баллона испытательной жидкостью, сушка и обезжиривание после испытаний и т.п.).

Длительный промежуток времени (раз в три года) между каждым техническим освидетельствованием, высокие трудозатраты на его проведение, повышенная опасность эксплуатации баллонов большой вместимости и высокого рабочего давления, обусловливают потребность в постоянном контроле работоспособности таких баллонов в процессе их эксплуатации с целью предупреждения аварийного разрушения баллона.

Известен способ диагностики нарушения герметичности металлического лейнера в металлопластиковых баллонах, обеспечивающий постоянный контроль утечек рабочей среды в процессе эксплуатации баллона (RU 2117853 C1 ). Для обеспечения указанного контроля между силовой оболочкой и лейнером по винтовой линии вдоль продольной оси баллона выполнен газопроводящий канал, отделенный от силовой оболочки газонепроницаемым слоем. Канал соединен с датчиком давления. При нарушении герметичности металлического лейнера в газопроводящем канале повышается давление рабочей среды, которое фиксируется датчиками давления, соединенными с устройствами сигнализации.

Однако известный способ контроля утечек рабочей среды по патенту RU 2117853 C1 позволяет контролировать герметичность металлического лейнера и, не обеспечивает, как и периодическое техническое освидетельствование, выполняемое по вышеуказанным Правилам, выявления образующихся в процессе эксплуатации баллона дефектов и изменений физико-механических свойств внешней пластиковой оболочки, оказывающих существенное влияние на безопасную работу металлопластиковых баллонов, в которых внешняя пластиковая оболочка является основным несущим элементом, а металлический лейнер служит герметичной оболочкой.

В основу настоящего изобретения поставлена задача создать более безопасный в эксплуатации металлопластиковый баллон, а также создать способ контроля работоспособности металлопластикового баллона, включающий оценку технического состояния внешней пластиковой оболочки, при этом обеспечивающий постоянный контроль за техническим состоянием внешней пластиковой оболочки в процессе эксплуатации баллона, а также на этапе его изготовления, с тем, чтобы повысить безопасность эксплуатации металлопластиковых баллонов. Задачей настоящего изобретения является также создание устройства контроля для реализации предлагаемого способа.

Поставленная задача решается тем, что в металлопластиковом баллоне высокого давления, содержащем два днища и расположенную между ними центральную часть (преимущественно цилиндрическую), согласно изобретению днища баллона выполнены с большим коэффициентом запаса прочности, чем центральная часть.

Увеличение прочностных характеристик днищевых частей баллона по сравнению с цилиндрической частью гарантирует разрушение корпуса металлопластикового баллона только в его цилиндрической части, которое происходит вдоль ее образующей и исключает возникновение осколков.

При этом целесообразно, чтобы коэффициент запаса прочности корпуса баллона в днищевых частях превосходил коэффициент запаса прочности его центральной части на 4-15%.

Такое соотношение прочностных характеристик элементов корпуса металлопластикового баллона является оптимальным для исключения образования осколков при разрушении металлопластикового баллона при сохранении невысокой удельной материалоемкости металлопластикового баллона.

Как указывалось выше, предлагаемое изобретение преимущественно реализуется в металлопластиковом баллоне, в котором толщины стенки лейнера и пластиковой оболочки выбраны из условия, что металлический лейнер служит герметичной оболочкой и при рабочем давлении материал лейнера может находиться в области упругопластического деформирования, а основным несущим элементом корпуса баллона является пластиковая оболочка, которая в основном обеспечивает прочностные характеристики металлопластикового баллона.

При этом при проектировании металлопластикового баллона коэффициент запаса прочности корпуса баллона для цилиндрической части выбирают не менее 2,6 (требования Правил), а для днищ - большим на 4-15%, например от 2,7 до 3,0.

Поставленная задача решается также тем, что в способе контроля работоспособности металлопластикового баллона, включающем измерение заданного параметра, характеризующего техническое состояние баллона, согласно изобретению указанным параметром является приращение внешнего диаметра цилиндрической части металлопластикового баллона под воздействием внутреннего давления.

Измерением приращения внешнего диаметра (величины поперечного расширения) цилиндрической части металлопластикового баллона определяют деформацию силовой пластиковой оболочки под воздействием внутреннего давления.

Известно, что деформации пластиковой оболочки зависят от общего времени, в течение которого баллон находится под воздействием избыточного давления, и от величины этого давления (нагрузки). При этом в процессе длительной эксплуатации и циклического нагружения металлопластикового баллона в пластиковой оболочке накапливаются повреждения, приводящие к снижению прочности и увеличению податливости пластиковой оболочки при одном и том же уровне нагружения (внутреннем давлении рабочей среды).

Кроме того, при длительном нагружении баллона в его пластиковой оболочке развиваются также деформации ползучести. Для армированных пластиков скорость ползучести после нагружения монотонно убывает на протяжении очень значительного времени, обычно заметно большего, чем время эксплуатации изделия, хотя кривая ползучести есть монотонно возрастающая функция. Однако на этапе, непосредственно предшествующему разрушению пластиковой оболочки, скорость ползучести пластиковой оболочки начинает возрастать.

В результате при одинаковых значениях внутреннего давления величины деформаций пластиковой оболочки во время длительной эксплуатации, и особенно перед разрушением, возрастают.

Контроль деформаций цилиндрической части металлопластикового баллона в качестве показателя его работоспособности обусловлен следующими факторами:

- цилиндрическая часть металлопластикового баллона в основном однообразна и безмоментна (вне зоны краевого эффекта), поэтому перемещения всех точек на поверхности цилиндрической части баллона практически идентичны, что облегчает контроль;

- особенностями проектирования несущей способности корпуса баллона. Чтобы гарантировать разрушение баллона только в его цилиндрической части, днища баллона выполняют с учетом более высокого коэффициента запаса прочности (например 2,7-3,0), чем его цилиндрическую часть, которую выполняют с коэффициентом запаса прочности, например, 2,6;

- расчетная модель баллона позволяет с достаточной достоверностью, подтверждаемой экспериментально, определять радиальное перемещение точки цилиндрической поверхности баллона в процессе нагружения баллона внутренним давлением. В расчетную модель закладываются прочностные и упругие характеристики материалов, установленные экспериментально. На основании расчетов и экспериментальных данных для однотипных баллонов (по габаритам и используемым материалам) могут быть установлены значения приращения внешнего диаметра (с учетом деформаций ползучести) цилиндрической части металлопластикового баллона, предшествующие как понижению коэффициента безопасности (коэффициента запаса прочности), так и разрушению пластиковой оболочки.

Авторами обнаружено, что, например, для стеклопластикового баллона большой вместимости БД-40 расчетное (подтвержденное также экспериментально) приращение внешнего диаметра цилиндрической части баллона от действия рабочего давления равно 0,7%. Увеличение приращения внешнего диаметра цилиндрической части баллона более чем на 0,7% может свидетельствовать о снижении коэффициента безопасности ниже допустимого уровня (2,6). Увеличение приращения внешнего диаметра цилиндрической части баллона более чем на 2,5% характеризует техническое состояние стеклопластиковой оболочки перед разрушением. В случае увеличения приращения внешнего диаметра цилиндрической части баллона более чем на 0,7% такой металлопластиковый баллон должен эксплуатироваться с учетом более низкого запаса прочности (более низкого рабочего давления), либо вообще не допускаться к эксплуатации.

Для силовой оболочки из других материалов (например, углепластик, органопластик) эти значения могут незначительно изменяться и зависят от модуля применяемого материала и толщины стенки.

Сравнением расчетных данных о радиальном перемещении точки цилиндрической поверхности баллона (приращении внешнего диаметра цилиндрической части) под действием определенного давления с измеренными в процессе нагружения баллона внутренним давлением при пневматических и/или гидравлических испытаниях баллона радиальными перемещениями можно оценивать качество изготовления внешней пластиковой оболочки баллона и ее прочность при проведении приемосдаточных испытаниях.

Для металлопластикового баллона, прошедшего приемосдаточные испытания, измеренное в процессе указанных испытаний для заданного внутреннего давления, например для максимального рабочего давления, значение приращения внешнего диаметра цилиндрической части принимается в качестве допустимого значения, с которым сравниваются значения, измеряемые на том же внутреннем давлении при циклическом и (или) длительном нагружении баллона. Результаты сравнений являются показателями, характеризующими работоспособность металлопластикового баллона в период его эксплуатации.

Учитывая возможные погрешности (до 10%) измерений внешнего диаметра цилиндрической части баллона, связанные со смещением конструкции баллона в процессе измерений, точностью и сбоем измерительных датчиков и пр., а также особенностями технологии изготовления пластиковой оболочки, измеренная величина приращения внешнего диаметра цилиндрической части баллона не должна превосходить допустимую более чем на 10%.

Поставленная задача решается также тем, что устройство контроля работоспособности металлопластикового баллона, имеющего два днища и центральную цилиндрическую часть, согласно изобретению содержит опору, выполненную с возможностью удержания металлопластикового баллона, и, по меньшей мере, один датчик перемещения, установленный на опоре с возможностью измерения приращения внешнего диаметра цилиндрической части металлопластикового баллона.

Описанное устройство преимущественно предназначено для крупногабаритных металлопластиковых баллонов, для безопасной эксплуатации и транспортирования которых требуются специальные приспособления.

В предлагаемом изобретении устройство для контроля работоспособности баллона включает опору, обеспечивающую стационарную установку баллона при заправке, в процессе которой проводят измерения приращения внешнего диаметра его цилиндрической части.

В преимущественном варианте реализации опора содержит протяженное основание и установленные на основании с возможностью перемещения вдоль нее, по меньшей мере, два узла фиксации металлопластикового баллона, размещенные в области его цилиндрической части.

Согласно одному из вариантов реализации изобретения узел фиксации содержит раму, охватывающую металлопластиковый баллон по периметру, снабженную установленными друг против друга, по меньшей мере, двумя прижимными приспособлениями, подвижными в радиальном направлении, при этом датчики перемещений установлены на раме.

Возможность перемещений узлов фиксации вдоль основания опоры и наличие на рамах прижимных приспособлений, подвижных в радиальном направлении, обеспечивают компенсацию изменений габаритов металлопластикового баллона, которыми сопровождается циклическое нагружение металлопластикового баллона при заправке и расходе газа у потребителя.

Для обеспечения безопасного транспортирования на заправку и к потребителю, а также безопасной эксплуатации у потребителя крупногабаритного металлопластикового баллона, целесообразно, чтобы опора была установлена в корпусе, служащем защитным футляром для металлопластикового баллона, а корпус снабжен приспособлением для его захвата погрузочно-разгрузочным механизмом.

В дальнейшем предлагаемое изобретение будет более подробно раскрыто на конкретных примерах его выполнения со ссылками на чертежи, на которых:

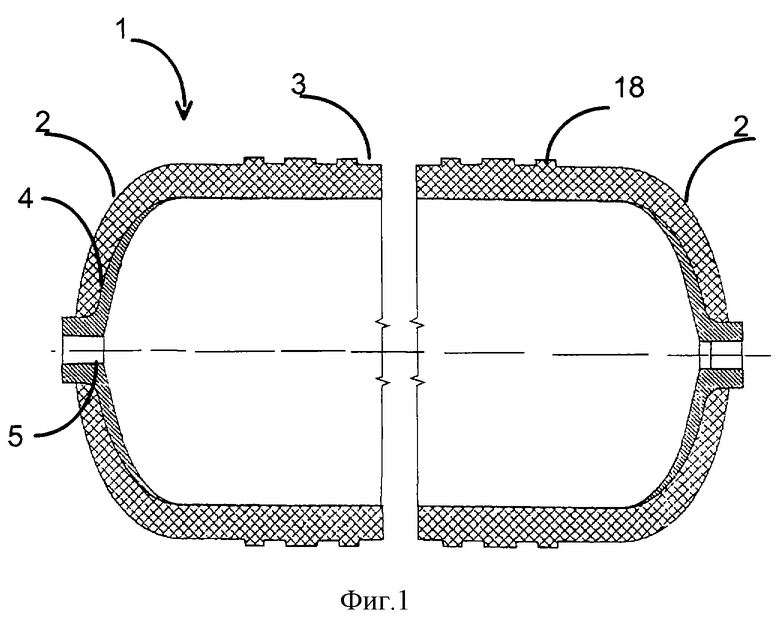

фиг.1 изображает металлопластиковый баллон высокого давления, продольный разрез;

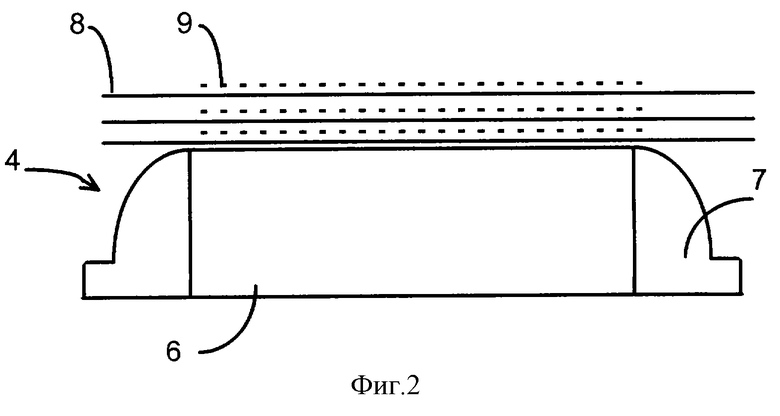

фиг.2 - схему армирования пластиковой оболочки;

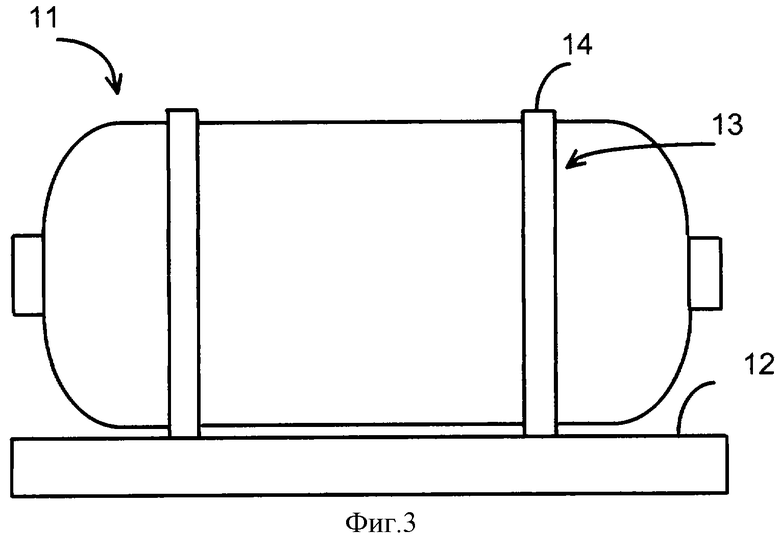

фиг. 3 - схему устройства контроля работоспособности металлопластикового баллона;

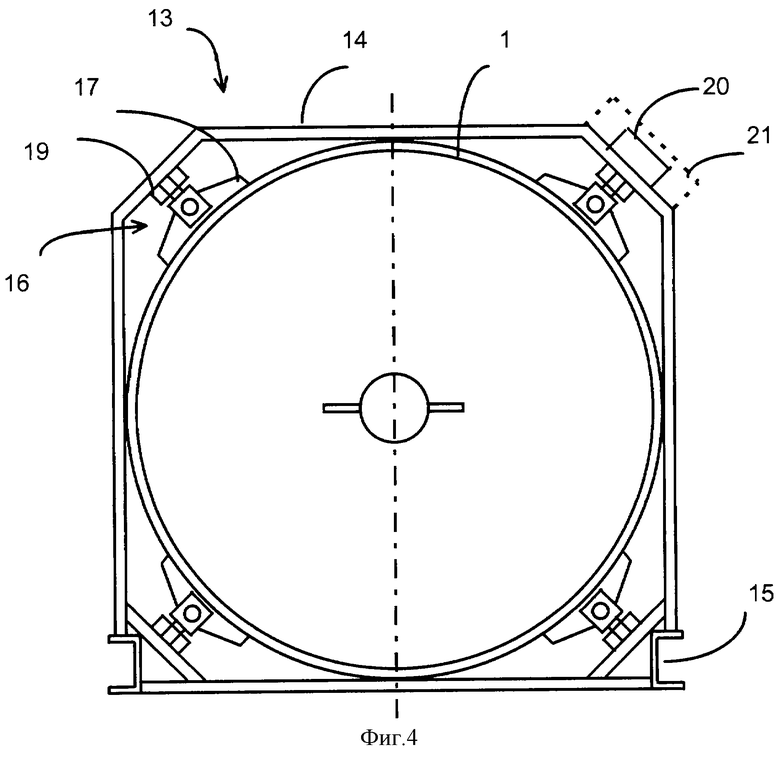

фиг.4 - узел фиксации металлопластикового баллона устройства на фиг.1;

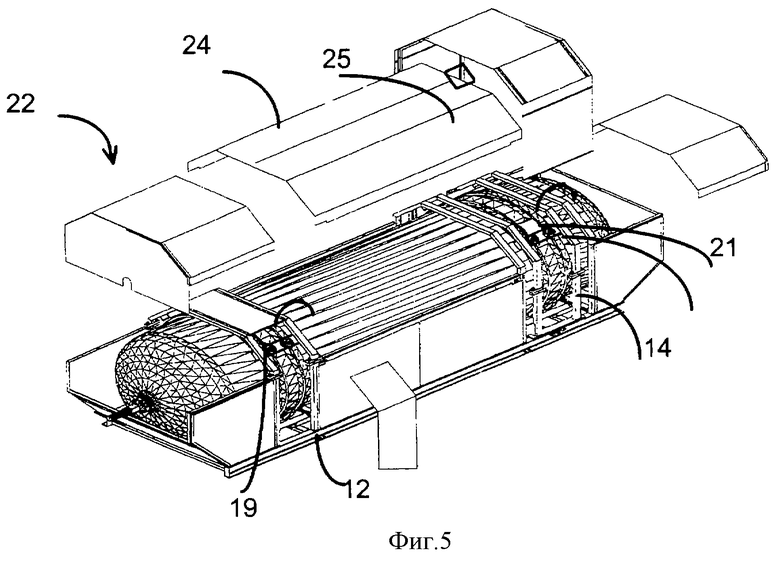

фиг.5 - металлопластиковый баллон в защитном футляре.

Преимущественно предлагаемое изобретение относится к крупногабаритным металлопластиковым баллонам большой вместимости (от 1,0 м3 и более). Показанный на фиг.1 металлопластиковый баллон 1 содержит две днищевые части 2 и расположенную между ними центральную цилиндрическую часть 3. Корпус металлопластикового баллона образован внутренним металлическим герметичным лейнером 4 и покрывающей всю наружную поверхность лейнера внешней силовой пластиковой оболочкой 5.

Лейнер 4, как показано на фиг.2, может быть выполнен сварным и содержать центральную часть 6 в виде прямошовной сварной обечайки и две днищевые части 7, приваренные по периметру к обечайке. Лейнер 4 может быть также выполнен и другими методами, например из цельнотянутой трубы с завальцовкой или обжимом ее концов, из полученных глубокой вытяжкой заготовок, соединенных кольцевым швом и пр.

Силовая оболочка 5 изготовлена путем намотки на лейнер 4 высокопрочного волокнистого материала, пропитанного связующим, например эпоксидной смолой. На фиг. 2 показана схема армирования силовой оболочки из волокнистого полимерного материала, включающая чередование спиральных слоев 8 и кольцевых слоев 9, показанных соответственно сплошными и пунктирными линиями. При этом кольцевые слои 9 наносят только на центральную цилиндрическую часть 6 поверхности лейнера 4, а спиральные слои 8 - на всю поверхность лейнера 4, за исключением технологических полюсов, служащих для закрепления лейнера в намоточном станке. Возможна и другая схема намотки пластиковой оболочки, которая выбирается известными методами в зависимости от применяемого полимерного материала и эксплуатационных и геометрических характеристик баллона ВД: рабочего давления, вместимости, размеров баллона и формы днищ.

В преимущественном варианте реализации изобретения толщина стенки лейнера 4 (фиг. 1) и силовой пластиковой оболочки 5 выбраны из условия, что основным несущим элементом корпуса баллона является пластиковая оболочка 5, а материал металлического лейнера 4 при рабочем давлении может находиться в области упругопластического деформирования. Лейнер 4 служит герметичной оболочкой, а прочностные характеристики баллона, в основном, обеспечивает внешняя пластиковая оболочка 5.

Днищевые части 2 металлопластикового баллона выполнены с большим запасом прочности, чем центральная часть 3. В преимущественном варианте реализации металлопластикового баллона коэффициент запаса прочности днищевых частей превосходит коэффициент запаса прочности центральной части на 4-15%.

Повышенные прочностные характеристики днищевых частей 2 металлопластикового баллона (в соответствии с вышеуказанным условием) обеспечиваются усилением пластиковой оболочки 5 и/или лейнера 4 в днищевых частях баллона по сравнению с его центральной частью 3. С этой целью при проектировании металлопластикового баллона коэффициент запаса прочности корпуса баллона в цилиндрической центральной части в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих для баллонов. ПБ 10-115-96" принимается не менее 2,6 по отношению к величине рабочего давления, а в днищевых частях - на 4-15% больше, например в пределах от 2,7 до 3,0. Принятые при проектировании металлопластикового баллона коэффициенты запаса прочности для днищевых частей и цилиндрической части учитываются при расчете толщин стенок пластиковой оболочки и металлического лейнера с учетом прочности материалов стенок. При этом толщины стенок днищевых частей и центральной части пластиковой оболочки и металлического лейнера рассчитываются по известным расчетным моделям (А. Н. Елпатьевский, В. В. Васильев. Прочность цилиндрических оболочек из армированных материалов. - М.: Машиностроение, 1972, стр. 74).

На фиг.1 показан металлопластиковый баллон 1 с усиленными днищевыми частями 2 благодаря увеличенной толщине стенок лейнера 4 в указанных частях.

Повышение безопасности эксплуатации металлопластиковых баллонов обеспечивается описанными ниже способом и устройством контроля работоспособности металлопластикового баллона ВД.

Преимущественно предлагаемые способ и устройство предназначены для контроля работоспособности крупногабаритных металлопластиковых баллонов, типа баллонов, выполненных согласно вышеописанному варианту реализации, показанному на фиг.1.

Контроль работоспособности металлопластикового баллона включает определение технического состояния пластиковой оболочки, которое оценивается по величине приращения внешнего диаметра цилиндрической части баллона под воздействием внутреннего давления.

Контроль работоспособности металлопластикового баллона осуществляют на этапе его изготовления, при приемосдаточных испытаниях и в период эксплуатации, при циклическом и (или) длительном нагружении баллона.

При этом приращение внешнего диаметра цилиндрической части баллона под действием определенного внутреннего давления измеряют при приемосдаточных испытаниях баллона - в процессе гидравлических и/или пневматических испытаний, при циклическом нагружении баллона - в процессе каждой его заправки и (или) при длительном нагружении - в период между заправками.

В зависимости от особенностей изготовления и эксплуатации металлопластикового баллона контроль может также осуществляться только на одном из указанных этапов, например при циклическом нагружении в процессе каждой заправки баллона.

Поскольку цилиндрическая часть 3 металлопластикового баллона в основном однообразна и безмоментна (за исключением зоны краевого эффекта) и перемещения всех точек на поверхности цилиндрической части баллона практически идентичны, приращение внешнего диаметра цилиндрической части баллона достаточно измерять, по меньшей мере, в одной плоскости с двойным резервированием.

В преимущественном варианте способа с целью уменьшения погрешности измерений приращения внешнего диаметра цилиндрической части баллона измеряют в двух плоскостях, равноудаленных от поперечной оси баллона и вне зоны краевого эффекта. В металлопластиковых баллонах со сварной конструкцией металлического лейнера 4, показанного на фиг. 2, зонами краевого эффекта будут области сварных швов 10, соединяющих центральную обечайку 6 лейнера с его днищами 7. При этом приращения внешнего диаметра цилиндрической части баллона измеряют в двух плоскостях, равноудаленных от поперечной оси баллона между сварными швами 10, соединяющими днищевые части 7 лейнера 4 с его обечайкой 6.

Измеренное для определенного внутреннего давления значение приращения внешнего диаметра цилиндрической части баллона сравнивают с соответствующим указанному внутреннему давлению заранее заданным допустимым значением приращения внешнего диаметра и по результату сравнения судят о техническом состоянии пластиковой оболочки и о работоспособности баллона.

Учитывая возможные погрешности технологии изготовления и измерений (обычно принимаемые в пределах до 10%) внешнего диаметра цилиндрической части баллона, связанные, например, со смещением конструкции баллона в процессе измерений, точностью измерительных датчиков и методик измерений и пр., принято, что измеренная величина приращения внешнего диаметра цилиндрической части баллона не должна превосходить допустимую более чем на 10%. Превышение для конкретного уровня нагружения баллона внутренним давлением измеренной величины приращения внешнего диаметра допустимой более чем на 10% свидетельствует о снижении коэффициента безопасности металлопластикового баллона ниже допустимого уровня (2,6), либо о потере работоспособности металлопластикового баллона.

При контроле работоспособности металлопластикового баллона на этапе его изготовления, в процессе пневматических и/или гидравлических испытаний допустимое значение приращения внешнего диаметра цилиндрической части металлопластикового баллона от действия определенного давления определяют расчетным путем на базе известных расчетов напряженно-деформированного состояния цилиндрических оболочек из армированных волокон (А.Н. Елпатьевский, В.В. Васильев. Прочность цилиндрических оболочек из армированных материалов. - М. : Машиностроение, 1972).

Например, авторами обнаружено, что для металлопластикового баллона с силовой оболочкой из высокомодульного стеклопластика (например, баллон БД-40) расчетное допустимое (подтвержденное также экспериментально) значение приращения внешнего диаметра цилиндрической части баллона от действия рабочего давления равно 0,7%. Увеличение приращения внешнего диаметра цилиндрической части баллона менее чем на 0,7% свидетельствует о нормальной работоспособности баллона.

Для силовой оболочки из других материалов (например, углепластик, органопластик) это значение может незначительно изменяться и зависит от модуля применяемого материала и толщины стенки.

Расчетное допустимое значение приращения внешнего диаметра цилиндрической части баллона для определенного внутреннего давления сравнивают со значением приращения внешнего диаметра цилиндрической части баллона, измеренным для того же давления в процессе пневматических и/или гидравлических испытаний.

Превышение измеренного значения расчетного допустимого значения более чем на 10% свидетельствует, что коэффициент безопасности изготовленного металлопластикового баллона ниже допустимого уровня (2,6) либо об отсутствии работоспособности металлопластикового баллона. В этом случае металлопластиковый баллон либо может в отдельных случаях эксплуатироваться с учетом более низкого запаса прочности (более низкого рабочего давления), либо вообще не допускается к эксплуатации.

Для металлопластикового баллона, прошедшего приемосдаточные испытания и имеющего необходимые запасы прочности в цилиндрической и в донных частях, измеренное в процессе этих испытаний значение приращения внешнего диаметра цилиндрической части баллона для определенного внутреннего давления принимается в качестве допустимого значения, с которым сравнивают значения, измеряемые в период эксплуатации баллона: при циклическом нагружении - в процессе каждой заправки баллона и (или) в период длительного нагружения - между заправками. В период длительного нагружения измерения предпочтительно проводить постоянно либо не реже раза в сутки. При этом сравниваемые значения приращения внешнего диаметра цилиндрической части металлопластикового баллона измеряются при одинаковом внутреннем давлении.

Результаты сравнения являются показателем работоспособности металлопластикового баллона, по которому определяют условия (либо возможность) дальнейшей эксплуатации металлопластикового баллона.

Превышение измеренного значения допустимого значения более чем на 10% свидетельствует, что коэффициент безопасности эксплуатируемого металлопластикового баллона ниже допустимого уровня (2,6) либо об отсутствии работоспособности металлопластикового баллона. В этом случае металлопластиковый баллон либо должен эксплуатироваться с учетом более низкого запаса прочности (более низкого рабочего давления) либо снят с эксплуатации.

С целью обеспечения безопасности при нагружении баллона пневмодавлением измерения приращения внешнего диаметра цилиндрической части баллона могут проводиться как при рабочем давлении, так и при более низких давлениях.

Согласно одному из вариантов при гидравлическом испытании баллона в процессе его нагружения создают шкалу значений приращения внешнего диаметра по определенным интервалам внутреннего давления. Величины внутреннего давления, на которых измеряют допустимое значение приращения внешнего диаметра (и интервал измерений) для создания шкалы, выбирают из условия изменения физико-механических свойств пластиковой оболочки и лейнера (например, начала пластического деформирования материала лейнера, уровня давления, соответствующего началу растрескивания связующего, и т.п.), а также с учетом факторов безопасности.

Соответственно сравниваемые значения приращения внешнего диаметра измеряются при нагружении газовой средой в процессе эксплуатации баллона при тех же внутренних давлениях, что и для допустимых значений. Нагружение металлопластикового баллона газовой средой осуществляют с учетом характеристик технического состояния баллона, полученных по измерениям на нижних величинах внутреннего давления в соответствии со шкалой.

Предлагаемый способ реализуется устройством, изображенным на фиг.4. Устройство содержит опору 11 для металлопластикового баллона 1, включающую протяженное основание 12 и установленные на основании 12 с возможностью перемещения вдоль его длины, по меньшей мере, два узла 13 фиксации металлопластикового баллона 1.

Каждый узел 13 фиксации содержит раму 14, охватывающую металлопластиковый баллон 1 по периметру. Рама 14 (фиг.5) посредством ползунов 15 установлена на направляющих (не показаны) основания 12 с возможностью перемещения вдоль него. Каждая рама 14 снабжена прижимными приспособлениями 16, подвижными в радиальном направлении. Прижимные приспособления 16 выполнены, например, в виде пружинных звеньев, обладающих малой жесткостью в радиальном направлении.

Каждое прижимное приспособление 16 содержит подпружиненную пяту 17, прижимаемую к пластиковой оболочке баллона 1. Для обеспечения более надежной фиксации в опоре 11 на баллоне 1 в местах прижатия пят 17 посредством намотанных бандажей 18 (фиг.1) выполнены пазы. Прижимные приспособления 16 соединены с рамой 14 болтами 19, посредством которых регулируется степень прижатия пяты 17 к баллону 1. Болты устанавливают и регулируют при испытаниях баллона.

На раме 14 опоры 11 установлены два датчика 20 перемещения, например датчики индикаторного типа. В преимущественном варианте устройство содержит автоматическую систему 21 контроля, включающую блок измерения приращения внешнего диаметра цилиндрической части баллона, блок сравнения измеренного значения с допустимым для одной величины внутреннего давлениях и блок сигнализации. Описанная автоматизированная система может быть выполнена по известной схеме, принятой в контрольно-измерительной аппаратуре, на основе известной элементной базы.

Согласно одному из вариантов реализации изобретения опора установлена в корпусе 22 (фиг.5), служащем защитным футляром для металлопластикового баллона и выполненном с возможностью размещения и фиксации в нем контролируемого металлопластикового баллона 1. Корпус 22 снабжен приспособлением 23 для его захвата погрузочно-разгрузочным механизмом. Кроме того, корпус 22 имеет крышку 24, закрывающуюся посредством замков (не показаны). На корпусе 21, например на крышке 24, выполнено окно 25 для визуального слежения за показаниями автоматической системы 21 контроля.

Контроль работоспособности металлопластикового баллона в период эксплуатации осуществляется следующим образом.

Новый металлопластиковый баллон 1 поставляется потребителю в защитном футляре 22. Дальнейшая эксплуатация баллона, в т.ч. доставка его на заправку и обратно к потребителю, осуществляется также в защитном футляре. В сопроводительной документации к баллону указана шкала допустимых значений приращения внешнего диаметра цилиндрической части баллона для разных величин внутреннего давления, возрастающих до максимального рабочего давления, либо одно допустимое значение для максимального рабочего давления. Допустимые значения могут быть также указаны непосредственно на индикаторе датчика перемещения либо внесены в автоматическую систему контроля в блок сравнения.

Допустимые значения измеряют при приемосдаточных испытаниях металлопластикового баллона 1. В процессе эксплуатации баллона при каждой его заправке датчиками 20 (фиг. 4) либо автоматизированной системой 21, включающей датчик 20 перемещений, измеряют приращение внешнего диаметра цилиндрической части баллона для заданного внутреннего давления и сравнивают его с допустимым.

При наличии шкалы допустимых значений увеличение внутреннего давления при заправке баллона осуществляется с учетом характеристик технического состояния баллона, полученных по измерениям на нижних величинах внутреннего давления в соответствии со шкалой.

В период длительного нагружения металлопластикового баллона, например в течение более года, в промежутках между заправками приращение внешнего диаметра цилиндрической части баллона для рабочего давления контролируют постоянно автоматизированной системой 21.

До тех пор пока измеряемые при заправке и (или) длительном нагружении баллона значения приращения внешнего диаметра цилиндрической части не превысят допустимые более чем на 10%, баллон заправляется и эксплуатируется в обычном режиме. При превышении указанной величины металлопластиковый баллон должен быть переведен на работу с пониженным коэффициентом запаса прочности (либо с пониженным давлением), либо снят с эксплуатации для более тщательного обследования.

Описанный способ позволяет осуществлять в период эксплуатации металлопластикового баллона постоянный контроль за техническим состоянием пластиковой оболочки.

При этом в совокупности с другими известными способами, например способом контроля утечек рабочей среды по патенту RU 2117853 С1 , обеспечивается надежный постоянный контроль работоспособности металлопластиковых баллонов с целью предупреждения аварий, что особенно существенно при эксплуатации крупногабаритных металлопластиковых баллонов.

Необходимо отметить, что предложенное изобретение не ограничивается рамками описанных примеров предпочтительной реализации и допускает очевидные специалисту в данной области модификации, не выходящие за пределы объема изобретения, определяемого его формулой.

Металлопластиковый баллон высокого давления состоит из двух днищевых частей и расположенной между ними центральной части. Коэффициент запаса прочности днищевых частей превосходит коэффициент запаса прочности центральной части на 4-15%. В способе контроля работоспособности баллона измеряют приращение внешнего диаметра цилиндрической части баллона под воздействием внутреннего давления. Устройство контроля работоспособности баллона содержит опору, выполненную с возможностью удержания металлопластикового баллона, и по меньшей мере один датчик перемещения. Датчик перемещения установлен на опоре с возможностью измерения приращения внешнего диаметра цилиндрической части металлопластикового баллона. Использование изобретения позволит повысить безопасность баллона и обеспечить постоянный контроль за техническим состоянием внешней пластиковой оболочки. 3 с. и 16 з.п. ф-лы, 5 ил.

| КОМПОЗИТНЫЙ ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2077682C1 |

| СОСУД ДАВЛЕНИЯ | 1997 |

|

RU2117853C1 |

| СОСУД ДАВЛЕНИЯ ИЗ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2072308C1 |

| Приспособление для навинчивания штыревых изоляторов на штырь | 1928 |

|

SU13498A1 |

| Пресс для испытания баллонов | 1929 |

|

SU24672A1 |

| Вибросушилка | 1986 |

|

SU1449805A1 |

| Способ ремонта привода клапанов двигателя внутреннего сгорания с верхним расположением клапанов | 1986 |

|

SU1379160A1 |

| US 5629464 A, 31.08.1993 | |||

| Прибор для определения структурно-механических свойств коллоидных систем | 1962 |

|

SU151868A1 |

Авторы

Даты

2003-08-20—Публикация

2001-06-05—Подача