ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение относится к токоограничивающим выключателям высокого напряжения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В системах электроснабжения неизбежно возникают повреждения. Помимо ущерба в зоне повреждения, связанного с воздействием дугового разряда, токи повреждения (которые также называют «токи короткого замыкания») могут повредить оборудование, такое как воздушные линии, кабели, трансформаторы и коммутационную аппаратуру. Прерыватель тока короткого замыкания может ограничить или переключить ток повреждения.

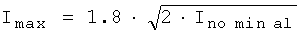

Традиционный прерыватель тока короткого замыкания для переменного тока включает подвижные и неподвижные контакты. После подачи команды размыкания контактов подвижные контакты отводятся, что приводит к возникновению электрической дуги между подвижными и неподвижными контактами. Дуга гаснет в точке пересечения током нуля. Дугообразование будет отсутствовать при условии, что изоляционное расстояние между контактами настолько велико, чтобы исключить любой пробой диэлектрика между ними. Если это расстояние слишком мало, дуга повторно возбуждается, то есть длительность дугового разряда в таких выключателях является функцией изоляционного расстояния в области дугового разряда, значения тока отключения и времени отключения. Дуга будет существовать до тех пор, пока не будет достигнута точка пересечения нуля. Большинство известных выключателей не имеют каких-либо ограничений по току короткого замыкания. Однако степень нагрева и эрозия материала контактов во время дугового разряда будут зависеть от тока и длительности дугового разряда. Длительность дугового разряда может быть достаточно большой (в среднем 5 миллисекунд). Максимальное значение тока может достигать величины  , где Inominal - номинальный расчетный ток. Результатом этого является интенсивная эрозия материала контактов и, следовательно, сокращение срока службы устройства и, самое важное, уменьшение числа аварийных отключений. Это основные недостатки такого устройства.

, где Inominal - номинальный расчетный ток. Результатом этого является интенсивная эрозия материала контактов и, следовательно, сокращение срока службы устройства и, самое важное, уменьшение числа аварийных отключений. Это основные недостатки такого устройства.

В этой области техники известен также токоограничивающий выключатель, называемый также «ограничитель тока повреждения», который является электротехническим устройством, не только переключающим номинальные токи и токи перегрузки, но также и размыкающим цепь при протекании токов повреждения в защищенной цепи. Использование токоограничивающих выключателей в существующих сетях позволяет избежать необходимости замены имеющегося сетевого оборудования и линий.

Основным требованием к токоограничивающим выключателям является многократное ограничение абсолютной величины тока повреждения в защищенных сетях. Чтобы получить требуемые эксплуатационные характеристики, время ограничения тока должно быть как можно более коротким (предпочтительно, ttim<0,8 мс). Когда энергия подается на нагрузку от источника питания (например, трансформатора), механическая прочность сетевых проводов рассчитывается с учетом как номинального тока, так и тока повреждения. Когда потребление мощности возрастает в ходе естественного развития и расширения, требуя, таким образом, применения дополнительных трансформаторов и генераторов, токи повреждения увеличиваются, что требует более высокой электродинамической устойчивости сети и, возможно, обновления линий и оборудования.

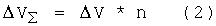

В этой области техники известны различные типы ограничителей тока повреждения, такие как пассивные ограничители, твердотельные ограничители и гибридные ограничители тока (см., например, работу IPST05-158 авторов G.Tang и M.R.Iravani, представленную на Международной конференции по переходным процессам в сетях питания (IPST'05) в Монреале, Канада, 19-23 июня 2005 г; и сведения центра CIRGE (Center for Innovation and Research in Graduate Education): Отчет №239, декабрь 2003 г., рабочей группы A3.10 «Ограничители тока повреждения в электросистемах среднего и высокого напряжения»). На фиг.1 показана принципиальная схема гибридного ограничителя тока повреждения, включающего в себя сверхбыстрый передаточный ключ S1, включенный параллельно с выключателем нагрузки, который включен последовательно с низкоиндуктивным нелинейным резистором, имеющим положительный температурный коэффициент. Параллельно с передаточным ключом подключен также быстродействующий разъединитель, соединенный последовательно с преобразовательным мостом на тиристорах, который может базироваться, например, на тиристоре, запираемом с использованием управляющего электрода (Gate-Turn-Off, GTO) или на интегральном тиристоре, коммутируемом с использованием управляющего электрода (GCT). Три выключателя являются механическими и во время устойчивого состояния системы все эти выключатели замкнуты, а тиристор GTO в мосту включен. Когда возникает неисправность, сверхбыстрый механический передаточный ключ открывается в течение нескольких сотен микросекунд и коммутирует все еще нарастающий ток в коммутационную цепь, образованную разъединителем, соединенным последовательно с полупроводниковым разрядным электронным выключателем. Полупроводниковый разрядный электронный выключатель обеспечивает временную задержку для возврата передаточного ключа к определенному выдерживаемому напряжению, а потом выключается, направляя ток в ограничивающую линию, образованную нелинейным резистором. Прежде чем этот резистор существенно разогреется, ограничивая таким образом ток, разъединитель размыкается, чтобы полупроводники отключались от продолжающего возрастать напряжения. В конечном счете, выключатель нагрузки, имеющий время размыкания менее половины периода, прерывает ток повреждения при его первом переходе через нуль. Временная задержка между обнаружением повреждения и ограничением тока может составлять менее 1 миллисекунды.

Недостатки гибридного ограничителя тока повреждения связаны с его кинематической сложностью, высокой стоимостью компонентов, относительно низким номинальным напряжением (обычно, до 15 кВ) и бездействующим характером работы устройства.

Кроме того, в этой области техники известен синхронный выключатель (см., например, книгу «Электрические управляющие устройства», Высшая школа, Москва, 1969, стр.430-431), который является электрическим устройством, коммутирующим номинальные токи, токи перегрузки и токи повреждений, протекающие в защищенной цепи. Путем использования такого устройства токи, протекающие в защищенной цепи, прерываются вблизи от точки пересечения нуля (например, менее чем через 1 миллисекунду).

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с одним из аспектов данного изобретения предлагается быстродействующий механизм переключения для выключателя, при этом указанный быстродействующий механизм переключения содержит:

приводной стержень, шарнирно соединенный с модулем привода и поддерживающий на своем конце контактный мостик, имеющий на своих противоположных концах соответствующие подвижные контакты для переключаемого соединения с парой неподвижных контактов выключателя;

блок контактной пружины, функционально связанный с модулем привода для прикладывания полного давления замыкания порядка 200 кг; и

защелку для фиксации приводного стержня в открытом или закрытом положении после срабатывания выключателя и для предотвращения отскоков,

причем контактный мостик включает:

пару боковых проводников, поддерживающих на своих верхних краях опору, имеющую открытую верхнюю поверхность, которая поддерживает указанные подвижные контакты на противоположных концах опоры; и

армирующий элемент, вставленный между боковыми проводниками;

так что когда ток протекает через контактный мостик, соответствующие магнитные потоки, создаваемые боковыми элементами, взаимно уничтожаются в области между боковыми элементами, вследствие чего, по существу, отсутствует магнитный поток, проходящий через армирующий элемент.

В соответствии с другим аспектом изобретения предлагается недорогой выключатель высокого напряжения, имеющий быстродействующий механизм переключения. В одном из вариантов осуществления изобретения выключатель работает как токоограничивающий выключатель для прерывания как рабочих токов, так и токов повреждения, обеспечивая многократное ограничение абсолютного значения тока короткого замыкания (тока повреждения). В другом варианте осуществления выключатель работает в качестве синхронного выключателя. В контексте настоящего изобретения и прилагаемой формулы изобретения термин «высокое напряжение» включает напряжения в диапазоне от 1 до 55 кВ.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чтобы понять суть изобретения и увидеть, как оно может быть реализовано на практике, далее будет приведено описание вариантов его осуществления, только в качестве не ограничивающих изобретение примеров, со ссылкой на сопроводительные чертежи.

На фиг.1 представлена принципиальная схема известного гибридного ограничителя тока повреждения.

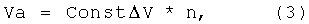

На фиг.2 приводится принципиальная схема выключателя для одной фазы в соответствии с вариантом осуществления изобретения, в котором используется ограничение тока.

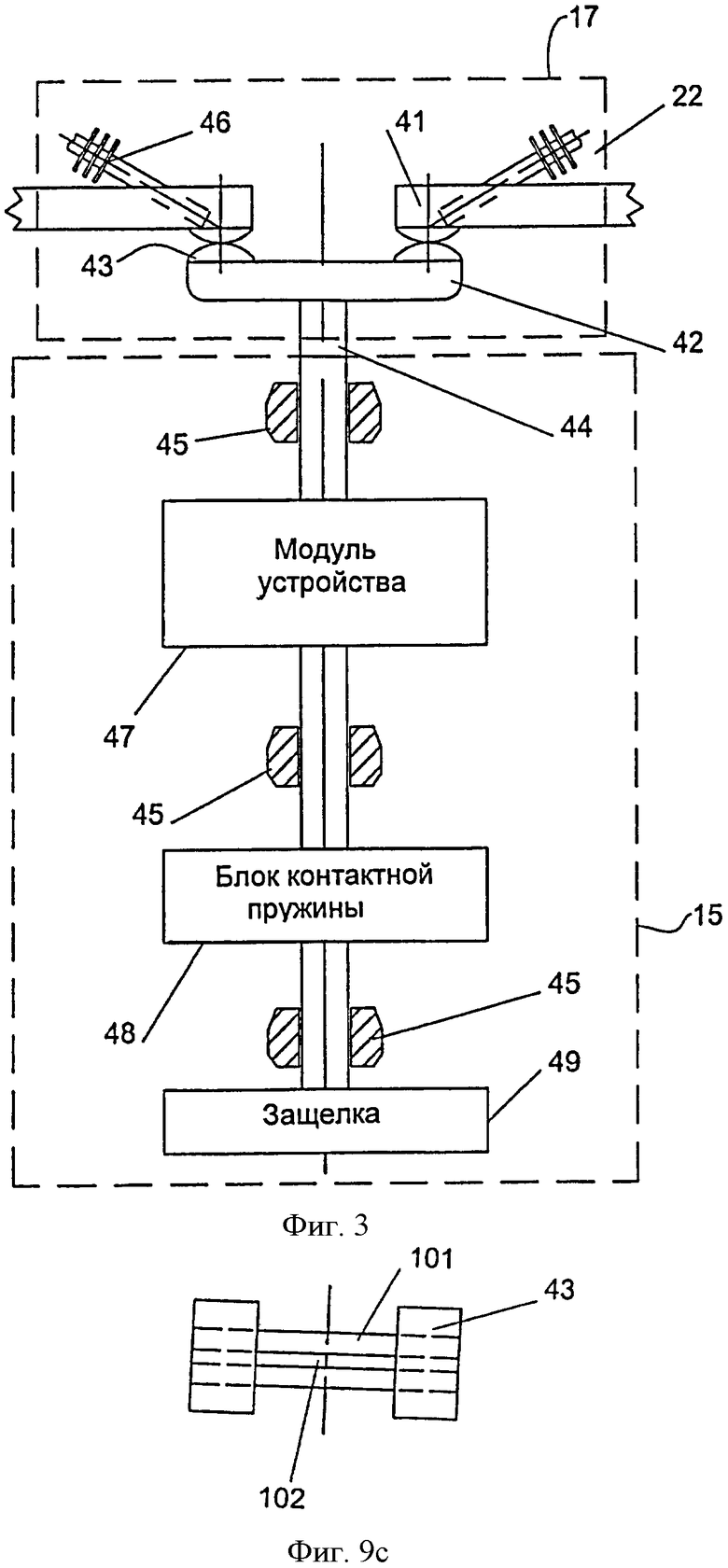

На фиг.3 показана функциональная схема контактного устройства и быстродействующего механизма переключения, показанного на фиг.2, в соответствии с вариантом осуществления изобретения,

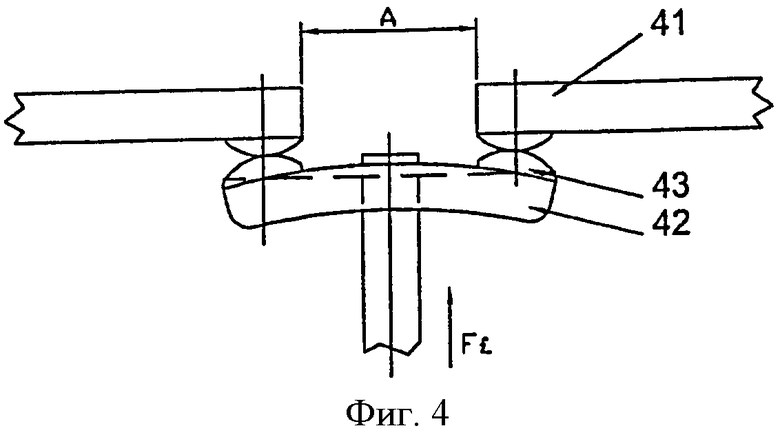

На фиг.4 показаны основные контакты выключателя в замкнутом положении.

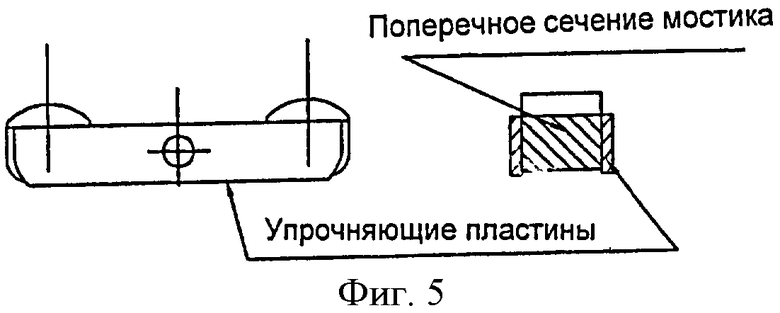

На фиг.5 и 6 схематически показаны примеры того, как может быть увеличена механическая прочность контактного мостика.

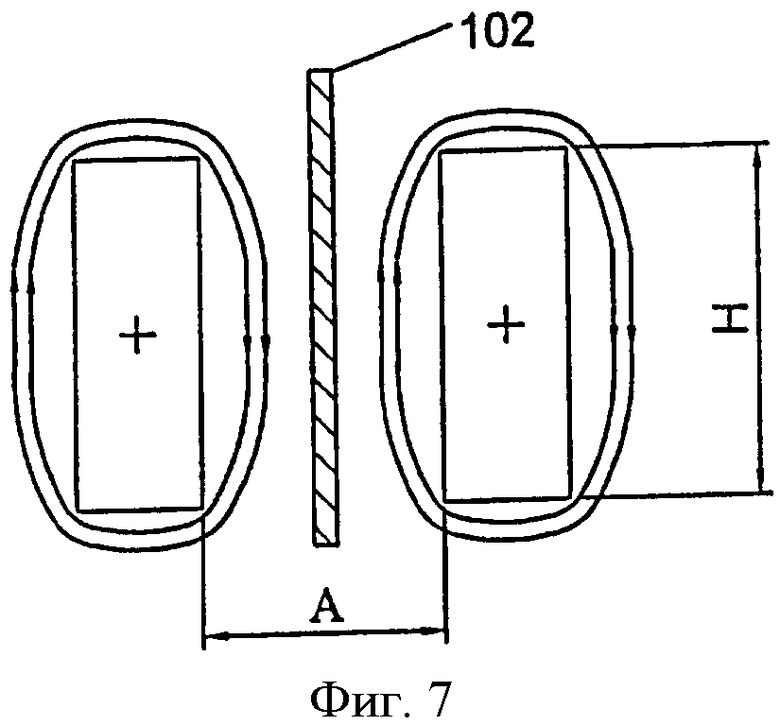

На фиг.7 показаны рабочие магнитные потоки, окружающие две соседние плоские параллельные шины.

На фиг 8 показано полное магнитное поле вокруг шин, показанных на фиг.7

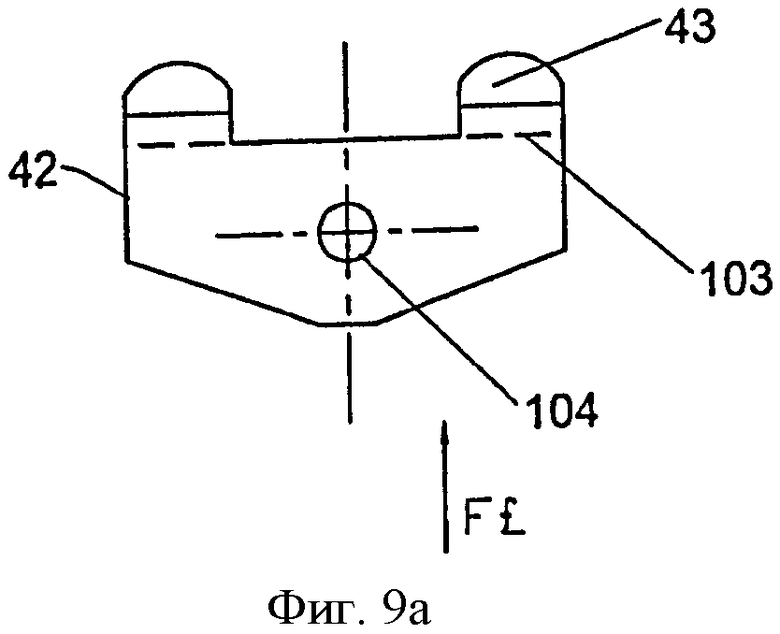

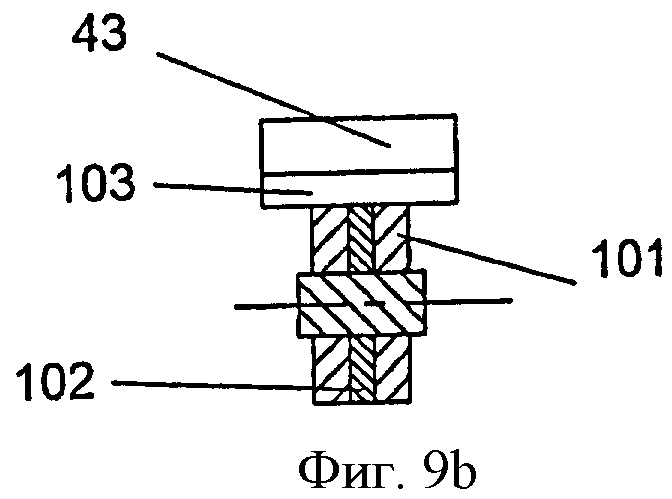

На фиг.9а, 9b и 9с схематически показан сильноточный мостиковый контакт с внутренним высокопрочным элементом жесткости в соответствии с вариантом осуществления изобретения.

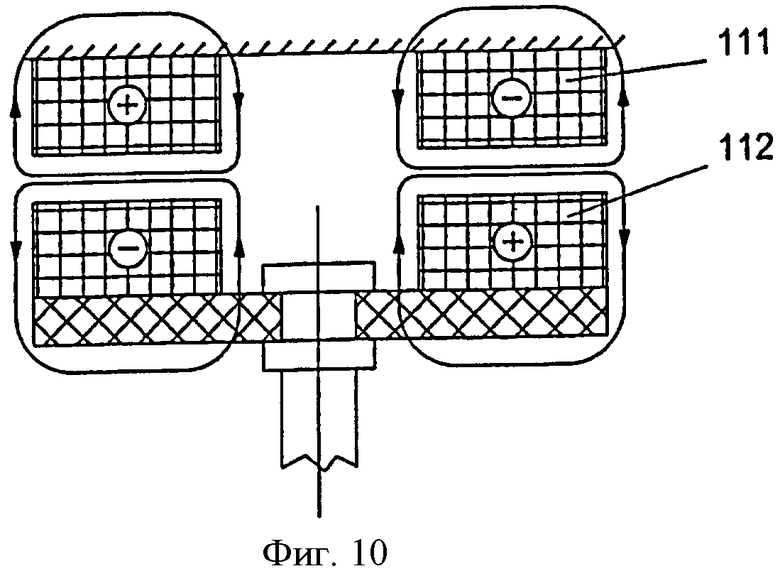

На фиг.10 показано известное электродинамическое устройство (electrodynamic device, EDD).

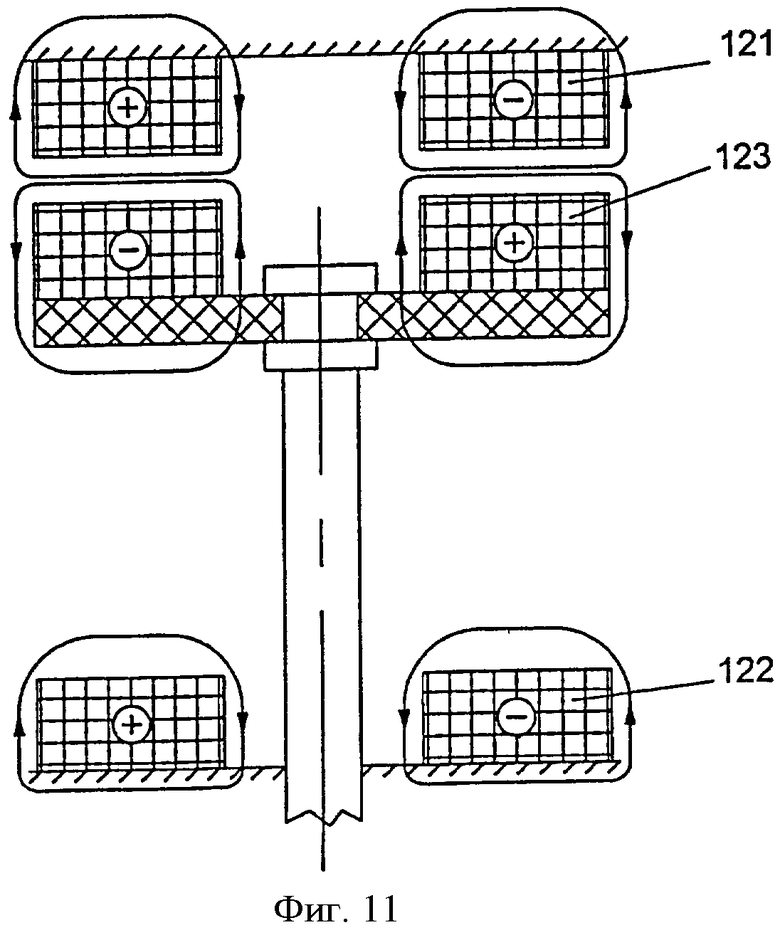

На фиг.11 показано известное устройство EDD с тремя секциями обмоток.

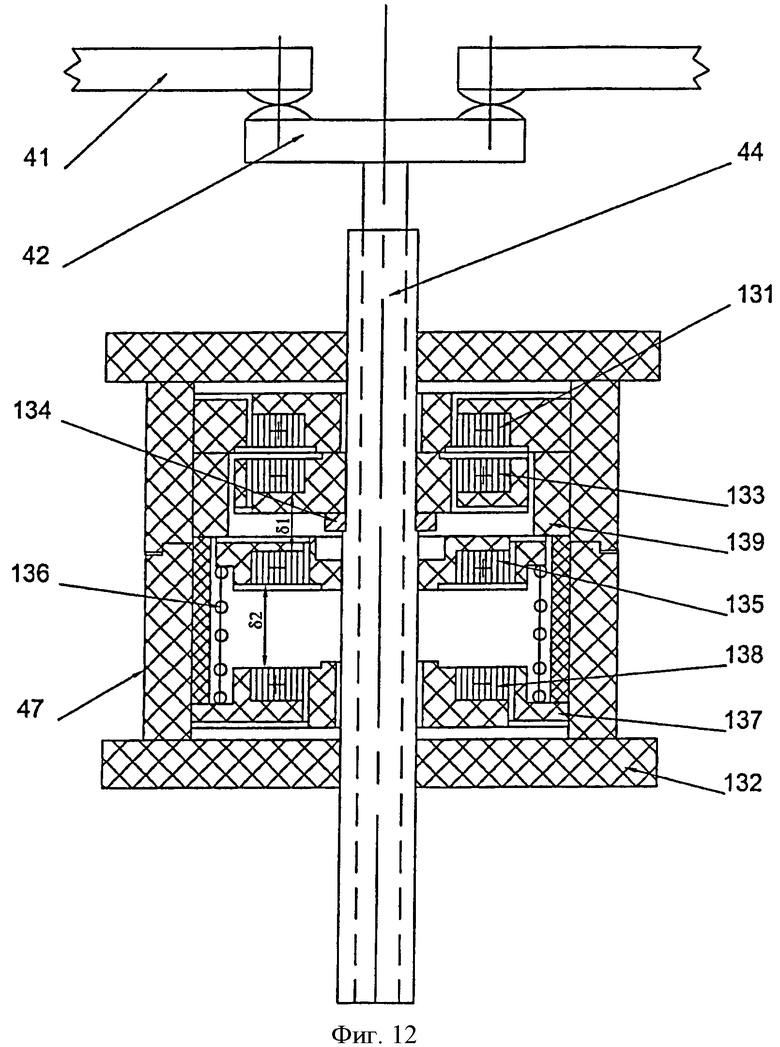

На фиг.12 детально представлен модуль привода, используемый в механизме выключения в соответствии с вариантом осуществления изобретения.

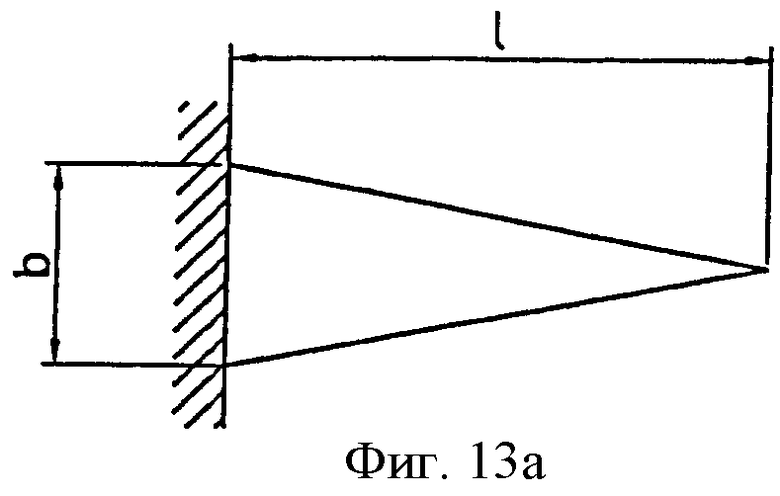

На фиг.13а и 13b показана часть пружинного приспособления, используемого в модуле контактной пружины.

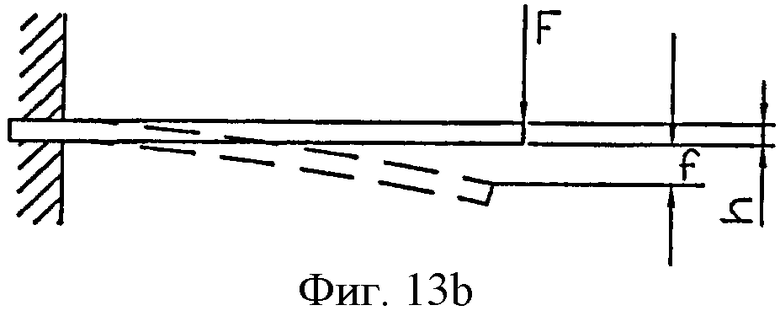

На фиг.14 схематически демонстрируется работа треугольной пружины, показанной на фиг.13.

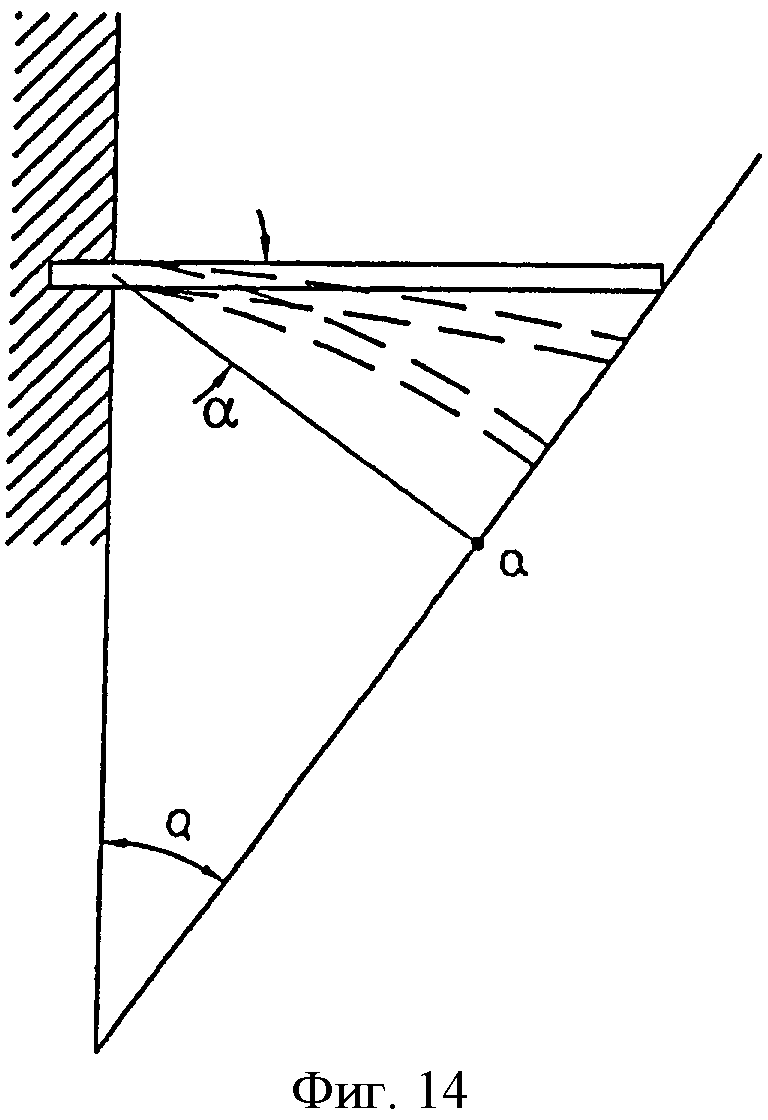

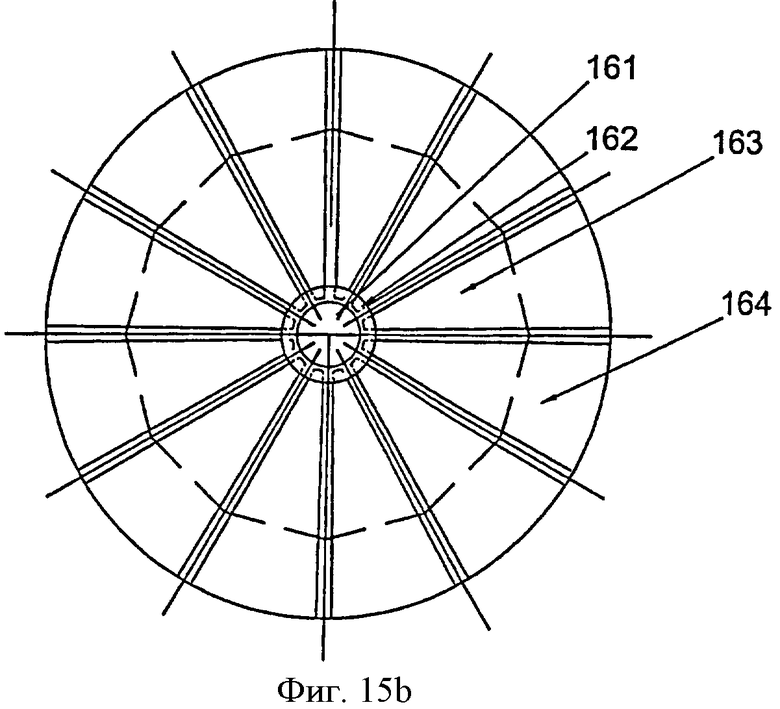

На фиг.15а и 15b схематически показана малоинерционная силовая пружина кассетного типа в соответствии с вариантом осуществления изобретения.

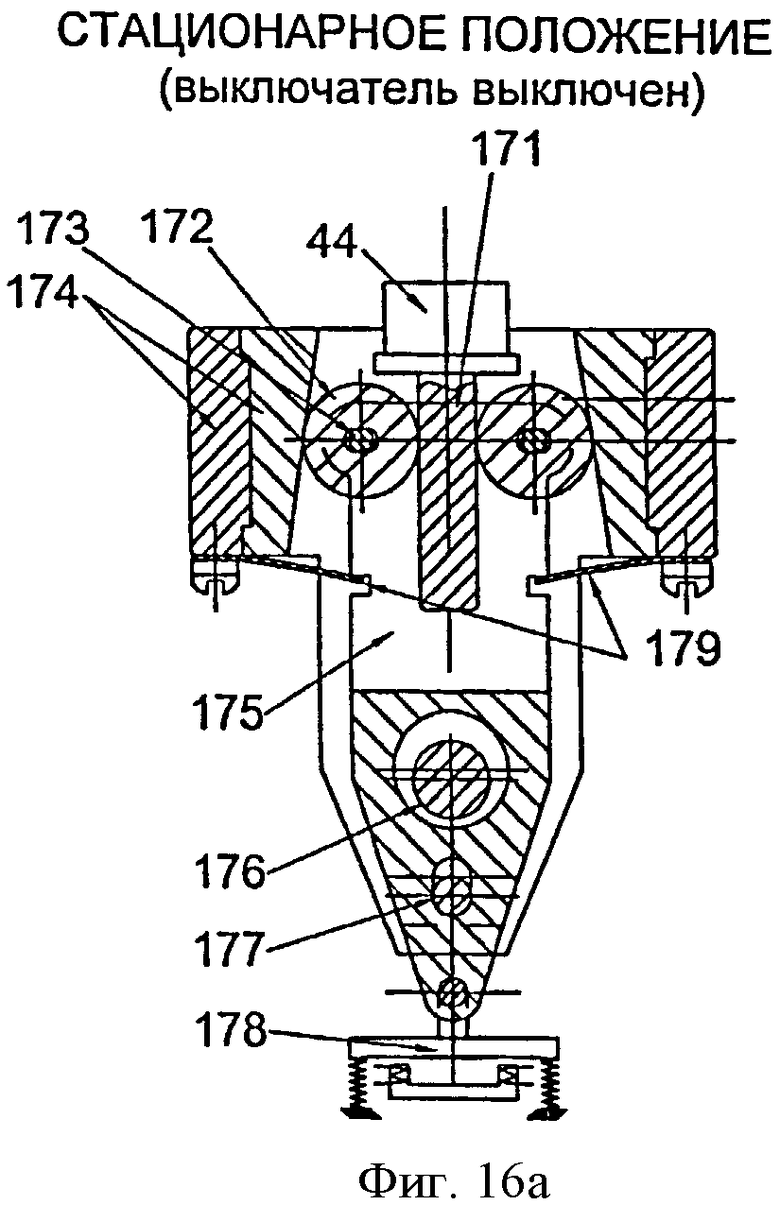

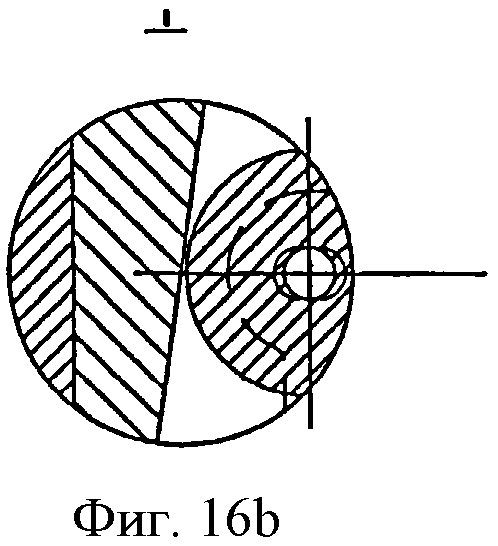

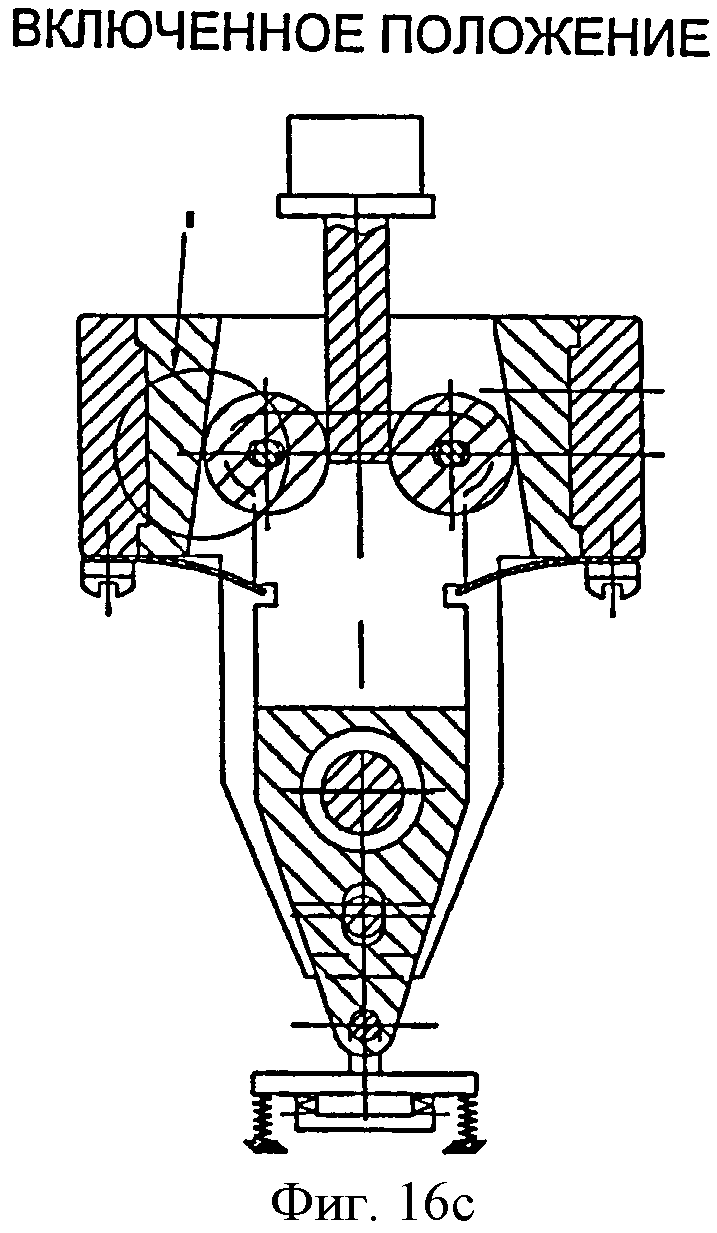

На фиг.16а, 16b и 16с показаны детали защелки в соответствии с вариантом осуществления изобретения.

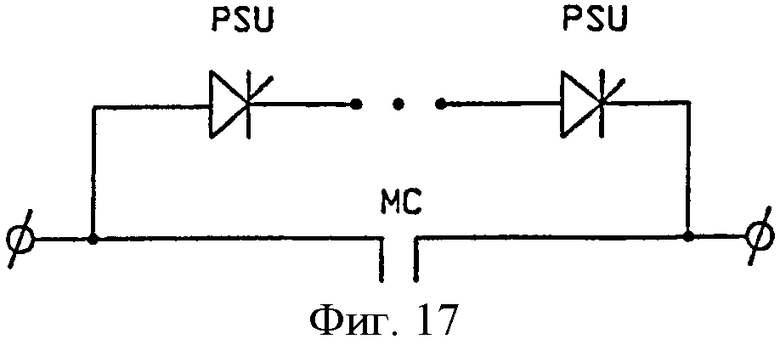

На фиг.17 приводится известная схема шунта постоянного тока, которая может использоваться в переключателе в соответствии с изобретением.

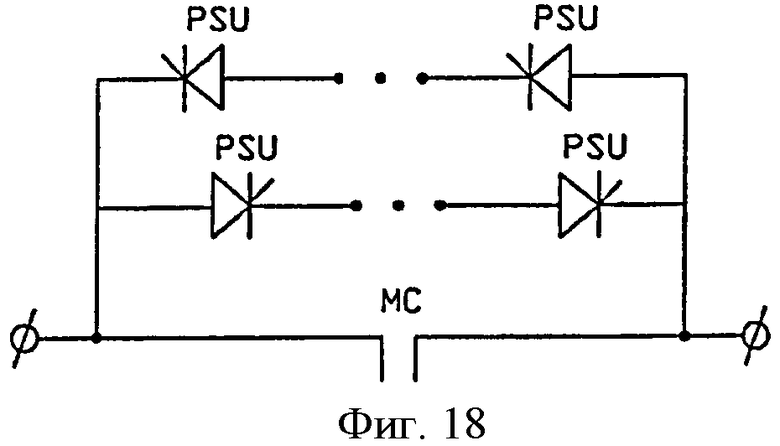

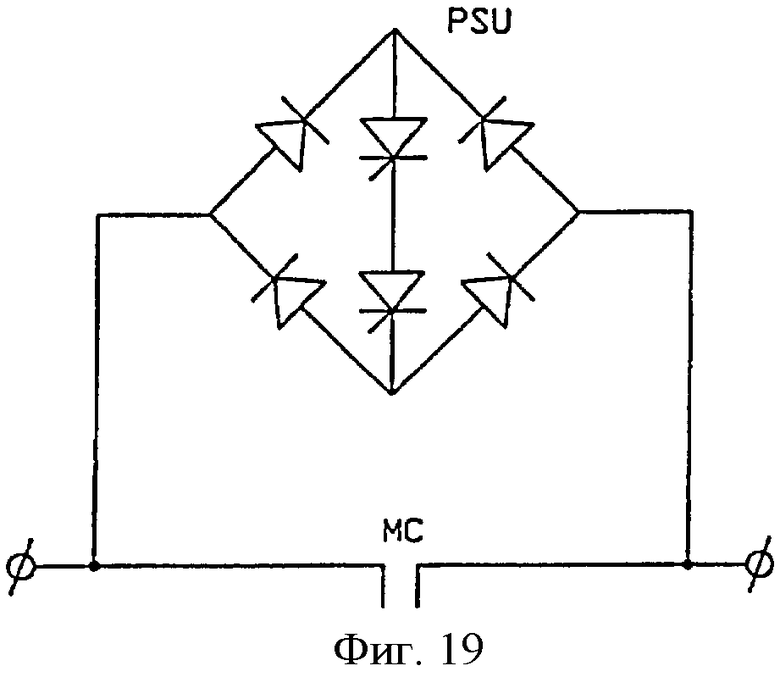

На фиг.18 и 19 показаны известные схемы шунтов переменного тока.

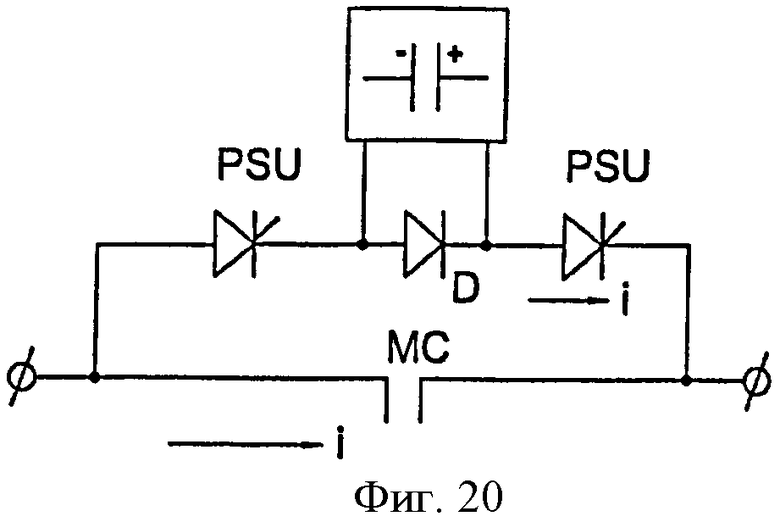

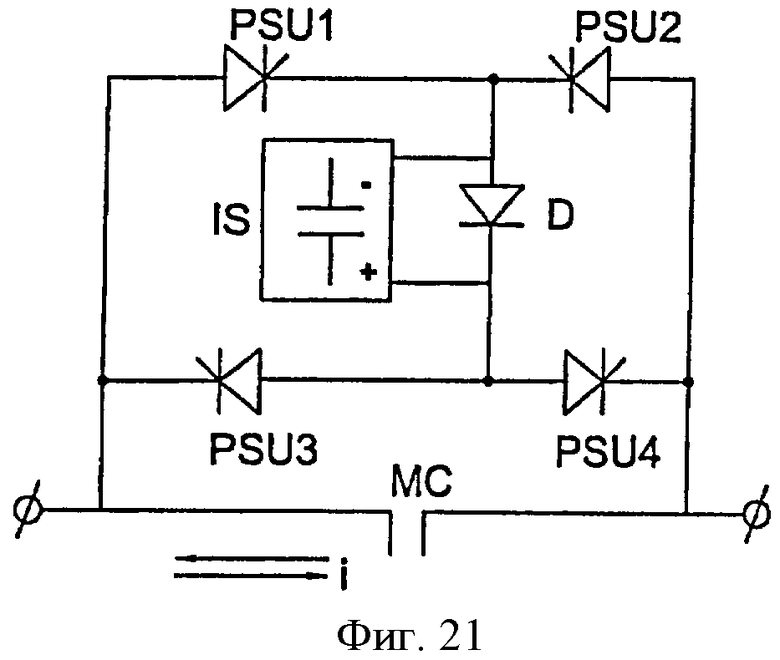

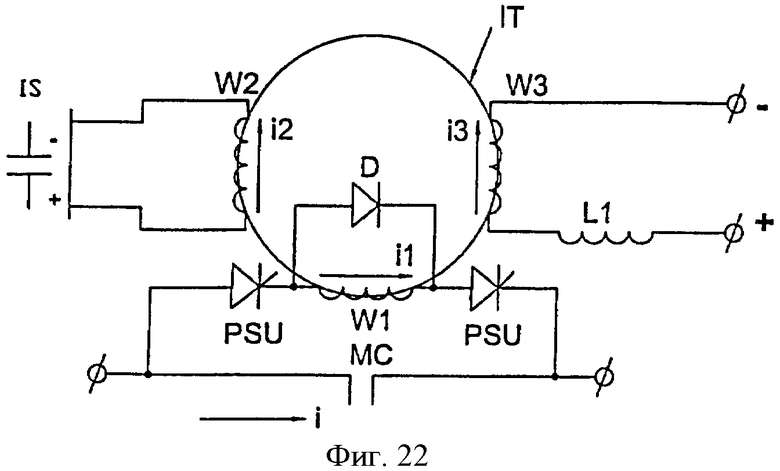

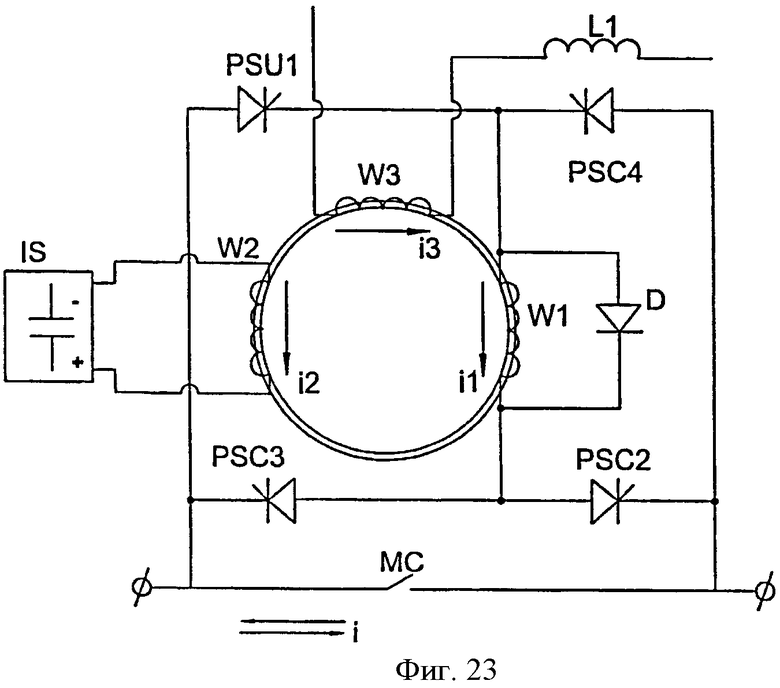

На фиг.20-26 показаны высоковольтные схемы шунтирования (high-voltage bypass circuit, HVBC) в соответствии с различными вариантами осуществления изобретения.

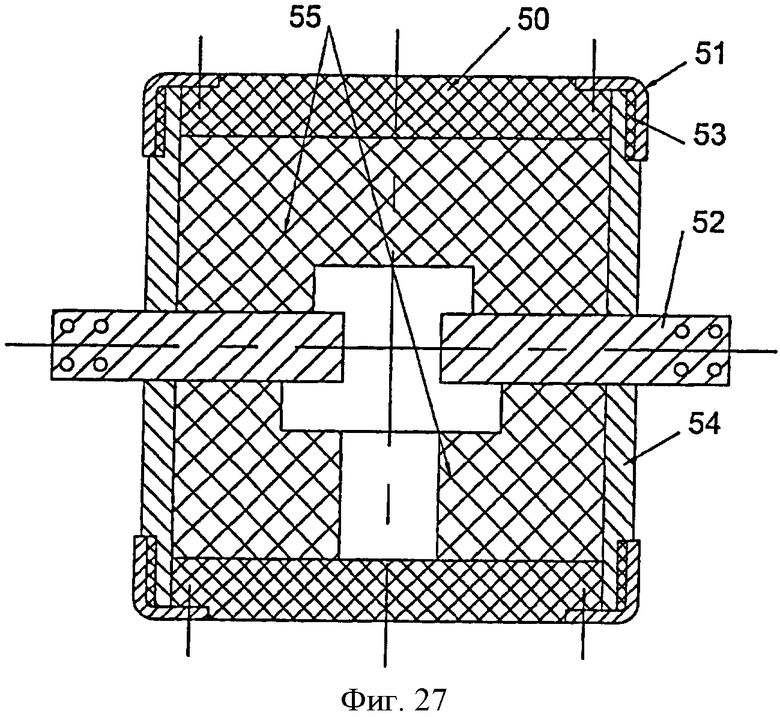

На фиг.27 показан дугогасящий корпус с изолирующей средой для высоковольтного выключателя в соответствии с вариантом осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.2 представлена принципиальная схема, показывающая один полюс 10 многофазного автоматического выключателя в соответствии с вариантом осуществления изобретения. Обычно n-полюсный высоковольтный выключатель переменного тока имеет «n» идентичных независимых выключателей, то есть по одному на каждую фазу. Например, трехполюсный выключатель включает три идентичных независимых фазы. Датчик 11 тока (Current Sensor, CS) включен в линию 12 переменного тока с целью измерения тока в этой линии и подачи сигнала, указывающего значение тока, на электронную плату 13 датчика (Sensor Electronic Board, SEB). Плата SEB анализирует сигнал датчика CS для обнаружения состояния повреждения и в случае повреждения подает запускающий сигнал на импульсный блок 14 питания (Pulse Power Unit, PPU) для запуска быстродействующего механизма 15 переключения (Fast Acting Switching Mechanism, FAM), который размыкает контакты 16 контактора 17, включенного в линию переменного тока. Плата 13 SEB подает также сигнал запуска на тиристорный мост 18, который подключен параллельно контактору 17 и содержит две параллельные ветви ВС1 и ВС2, содержащие по несколько включенных последовательно тиристоров 19; тиристоры в каждой из ветвей имеют противоположную полярность, чтобы во время одной половины периода переменного напряжения ток протекал через одну ветвь, а во время другой половины периода переменного тока - через другую ветвь. Параллельно контактору 17 подключены также две параллельные ветви, каждая из которых содержит полупроводниковый разрядный электронный ключ 20, соединенный последовательно с соответствующим переключающим конденсатором 21 (показаны как С1 и С2), при этом полупроводниковые разрядные электронные ключи 20 в каждой ветви включены в противоположных полярностях, чтобы во время одной половины периода напряжения переменного тока ток протекал через одну ветвь, а во время другой половины периода - через другую ветвь. И наконец, параллельно контактору 17 подключен ряд варисторов 22. Полупроводниковые разрядные электронные ключи 20, переключающие конденсаторы 21 и варисторы 22, вместе формируют силовой блок 23 ограничения тока и перенапряжения.

Теперь, после описания схемы автоматического выключателя, будет рассмотрено его функционирование. Сигнал тока i(t) от датчика 11 тока подается на плату 13 SEB. Плата SEB обеспечивает индикацию изменений тока di/dt и значений тока i(t), контроль которых производят в течение короткого временного периода (допускающего регулировку) и сравнивают их с эталонными значениями, чтобы обнаружить ток повреждения и избежать коротких замыканий. В случае обнаружения тока повреждения плата 13 SEB запускает импульсный блок 14 питания, который приводит в действие механизм 15 переключения (FAM), чтобы разомкнуть контакты 16 контактора 17, подвижные основные контакты которого отсоединятся от неподвижных контактов под воздействием быстродействующего механизма 15 переключения. Когда это произойдет, тиристоры 19 в одной (но не в обеих) из ветвей откроются, в зависимости от направления тока; и ток из контактного устройства потечет в соответствующую ветвь тиристоров в схеме шунтирования (Bypass Circuit, ВС).

Полупроводниковый разрядный электронный ключ 20 в одной из ветвей силового блока 23 разомкнется в соответствующей ветви, в зависимости от направления тока в цепи, и соответствующий переключающий конденсатор С1 или С2 начнет разряжаться в направлении, противоположном току цепи размыкания (току повреждения).

Ток разряда конденсатора немного выше тока короткого замыкания. Так как собственная частота колебаний контура «переключающий конденсатор - схема шунтирования» измеряется в кГц, ток разряда будет противодействовать току короткого замыкания и достигнет значения тока короткого замыкания за доли миллисекунды. Чтобы гарантировать запирание тиристоров, время разряда конденсатора до нуля полагается ≥0,1 с (что необходимо для запирания тиристоров цепи шунтирования). Затем конденсатор 21 начинает снова заряжаться с использованием протекающего через него тока, до тех пор пока напряжение конденсатора не достигнет напряжения в сети. В этой точке, которую называют также точкой ограничения тока, ток повреждения, протекающий через выключатель, перестает расти и падает до нуля. Начиная с этой точки, прекращается протекание тока через конденсатор, наряду с тем, что ток отключения будет протекать через варисторы до тех пор, пока не снизится до нуля.

На фиг.3 схематически показан контактор 17 совместно с быстродействующим механизмом 15, в соответствии с вариантом осуществления данного изобретения. Этот вариант осуществления применим для использования как в токоограничивающем выключателе, так и в синхронном выключателе. Контактор содержит пару неподвижных контактов 41, которые подключены посредством выводов питания к линии переменного тока, и подвижный контактный мостик 42, служащий опорой для контактов 43 на своих противоположных концах. Этот мостик может перемещаться механизмом 15 переключения по направлению к неподвижным контактам 41 или от них, для того чтобы замыкать или размыкать соединение с неподвижными контактами 41. На чертеже контакты 41 и 43 показаны в замкнутом состоянии выключателя. Контактный мостик 42 крепится к подвижному приводному стержню 44, изготовленному из высокопрочного изоляционного материала, который поддерживается в направляющих 45 с возможностью скользящего перемещения. Тепловые трубы 46, изготовленные из теплопроводящих закрытых трубок, содержащих хладагент под низким давлением и поддерживающих радиаторные пластины, размещаются рядом с соответствующими стыками неподвижных контактов 41 и подвижных контактов 43. Тепло от контактов поглощается хладагентом, который закипает и испаряется, поднимаясь, таким образом, вверх по охлаждающей трубке, где он снова конденсируется и опускается вниз. Таким образом, тепловые трубы обеспечивают непрерывный циклический механизм отвода от контактов тепла, образовавшегося при их коммутации.

Быстродействующий механизм 15 переключения включает модуль 47 привода для создания тяговой (тянущей) силы (Fδ), и блок 48 контактной пружины для создания давления на контакты порядка 200 кг (то есть 100 кг/контакт), а также защелку 49 для фиксации выключателя в положении «Выключено». Поперечное сечение приводного стержня 44 (например, с ребрами изоляции) и расстояние между контактным мостиком 42 и быстродействующим модулем 47 привода спроектированы с использованием достаточного зазора, чтобы обеспечить заземление компонентов быстродействующего привода. Контактное устройство проектируется так, чтобы обеспечить выполнение следующих основных требований:

1. Минимальная масса подвижных контактов, то есть допустимая плотность тока J=I/S (А/мм2) для контакта должна иметь максимально возможное значение.

2. Контактный мостик 42 должен иметь достаточную механическую прочность, чтобы обеспечить необходимые эксплуатационные качества сильноточного быстродействующего выключателя.

Чтобы обеспечить выполнение первого требования, тепловые трубы 46 можно установить на неподвижных контактах 41 как можно ближе к точкам контакта для отвода тепла от этих точек (т.е. повышения допустимой плотности тока J для подвижного контакта). Например, установлено, что при отводе тепла от точек контактов с помощью стационарных контактных тепловых труб, когда J=40 А/мм2 и давление на контакт, создаваемое модулем пружины, составляет Fct=2000 Н, в заполненном гексафторидом серы (SF6) быстродействующем токоограничивающем выключателе при напряжении Vh=24 кВ, Ih=2500 А, контактный мостик 42 вместе с контактами 43 должен иметь общую массу 30 г. При отсутствии тепловых труб, установленных на неподвижных контактах, плотность тока будет J≤5 A/мм2, что соответствует плотности тока известных выключателей, а масса подвижных контактов в этом случае составит не менее 240 г, что потребует существенно более высокой мощности привода, массы и стоимости.

Чтобы обеспечить выполнение второго требования, контактный мостик 42 должен иметь минимальную допустимую массу при требуемой механической прочности.

Чтобы предотвратить сваривание контактов 41 и 43, давление на контакты Fct сильноточных выключателей (Ih=1600 А - 2500 А) должно достигать тысяч ньютонов. В данном случае полное давление стержня FΣ на мостик удваивается, так как FΣ=2 Fct.

На фиг.4 показаны контакты в замкнутом положении. Неподвижные контакты 41 имеют взаимное разнесение А, которое определяет эффективную длину контактного мостика 42 и задается номинальным напряжением выключателя и диэлектрической средой (воздух, газ SF6 и т.д.). Масса подвижных контактов может рассматриваться как включающая в себя, главным образом, контактный мостик 42, так как в первом приближении припаянная масса контактов 43 может игнорироваться. Чтобы уменьшить массу контактного мостика 42, его поперечное сечение и эффективная длина А должны быть как можно меньше. Значение эффективной длины А нельзя уменьшить для выключателя с заданными номинальным значением и типом диэлектрика. Уменьшение поперечного сечения мостика в несколько раз не является проблемой, так как медь - хороший проводник тока, и не произойдет перегрева мостика, когда будет подан номинальный ток. Однако медь отличается плохими механическими свойствами и, вследствие этого, при уменьшении в несколько раз поперечного сечения мостика он прогибается при приложении большой силы FΣ, как это показано на чертеже.

Предшествующие попытки увеличить механическую прочность медных контактов путем усиления ребер мостика не привели к успеху. В принципе, механическую прочность контактного мостика можно улучшить путем прикрепления на его боковые поверхности пластин из высокопрочного материала (такого как сталь), как показано на фиг.5, или посредством размещения мостика в держателе, который может быть сделан из стали, как показано на фиг.6. Однако высокопрочные магнитные материалы, такие как сталь, и немагнитные проводники, такие как нержавеющая сталь или титан, в цепях переменного тока, рассчитанных на токи более 1 кА, будут нагреваться переменным магнитным полем, вызванным вихревыми токами, протекающими через соединение между различными материалами. Такое тепло препятствует уменьшению поперечного сечения мостика, для того чтобы снизить его массу.

Известная методика проектирования контактов базируется на предположении, что магнитные потоки между двумя плоскими параллельными шинами одинаковых размеров почти полностью уничтожаются при условии, что протекающие в шинах токи имеют одинаковую величину и направление, когда высота шины Н намного больше расстояния А между шинами, как показано на фиг.7. Следовательно, совместное магнитное поле будет таким, как показано на фиг 8. Следует отметить, что элемент 102, показанный на фиг.7, относится к контактному мостику, выполненному в соответствии с изобретением, а не к известному мостику. Значение этого элемента станет очевидным из последующего описания.

На фиг.9а, 9b и 9с представлены ортогональные проекции контактного мостика 42 в соответствии с вариантом осуществления изобретения. Этот вариант осуществления изобретения применим для использования как в токоограничивающем выключателе, так и в синхронном выключателе. Контактный мостик 42 включает пару плоских проводников 101 с параллельными сторонами, верхние края которых поддерживают опору 103, на противоположных концах которой припаяны соответствующие контакты 43. Армирующий элемент 102, изготовленный, например, из магнитного материала, такого как сталь или титан, вставляется между боковыми проводниками 101, и полученная трехслойная структура скрепляется штифтом 104. Такая компоновка позволяет осуществлять передачу усилия FΣ от стержня на припаянные контакты посредством высокопрочного армирующего элемента 102, и поэтому механически слабые токопроводящие части мостика (медные шины) освобождаются от механической нагрузки. При такой компоновке используется то обстоятельство, что сетевое магнитное поле в пространстве между боковыми проводниками 101 равно нулю по причинам, которые описаны выше со ссылкой на фиг.8. Это означает, что отсутствует магнитное поле, проходящее через армирующий элемент 102, который, как это показано на фиг.7, размещается в области между боковыми элементами, где сетевой магнитный поток равен нулю.

Из предшествующего описания следует, что основные отличия между контактным устройством, выполненным в соответствии с данным изобретением, и устройствами, известными в этой области техники, заключаются в следующем:

1. Сильноточный быстродействующий мостиковый контакт для переменного тока с токопроводящими элементами, изготовленными из проводящих материалов и армирующих элементов из прочных материалов, включая магнитные проводники, при этом армирующие элементы размещены между токопроводящими элементами в области, где магнитные поля отдельных токопроводящих элементов почти полностью уничтожаются.

2. Сильноточный быстродействующий мостиковый контакт для переменного тока, аналогичный вышеуказанному, в котором токопроводящие элементы изготовлены в виде двух параллельных плоских шин идентичного размера с припаянными контактами на краях, а армирующим элементом является высокопрочная магнитная проводящая пластина (стальная) или немагнитный проводник (титановый), помещенные между токопроводящими элементами.

3. Тепловые трубы устанавливаются на неподвижных контактах как можно ближе к точкам контакта, чтобы извлекать тепло из этих точек, позволяя, таким образом, увеличить допустимую плотность тока J в подвижном контактном мостике 42. Механизм 15 переключения (FAM) должен удовлетворять следующим требованиям.

1. Время размыкания привода top (т.е. время от момента подачи команды размыкания до начального момента размыкания контактов выключателя) должно быть как можно меньшим (≤0,1 мс).

2. Время перемещения контакта tд от начала размыкания контактов до достижения зазора δ, который необходим, чтобы гарантировать надежное переключение, должно быть как можно более коротким (≤0,5 мс).

3. Как только во время размыкания выключателя зазор между контактами достигает значения δ, должно быть произведено безударное торможение, чтобы избежать отскока при отключении и повторного замыкания контактов.

4. Когда контакты разомкнуты, они должны надежно фиксироваться.

5. Давление на контакты Fct, прикладываемое подвижным контактным мостиком 42 к неподвижным контактам 41, должно согласовываться с номинальным током, отключаемой мощностью и защитными свойствами выключателя.

6. При размыкании контактов не допускается возникновения отскоков.

7. Энергопотребление механизма 15 переключения во время работы должно быть как можно более низким.

8. Механизм FAM должен допускать многократное срабатывание и автоматическое повторное замыкание.

9. Механизм FAM не должен подвергаться воздействию высоких напряжений защищаемой цепи.

10. Механизм FAM должен позволять выполнять переключение даже в случае наличия в цепи тока короткого замыкания.

Требование 1 предусматривает наличие безотказной и, по существу, не имеющей люфта кинетической системы FAM.

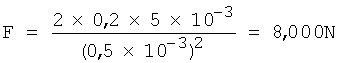

Требование 2 предусматривает создание системой привода заданного усилия Ft. Средняя величина Ft может быть определена с использованием известной формулы:

Например, для корпуса переключающего контактного устройства с газом SF6 под давлением 5 атмосфер (Vn=24 кВ, In=2500 А) при t=tд=0,5*10-3 с, зазоре δ=5*10-3 м (как это требуется, исходя из изоляционной способности) и минимальной массе подвижных частей М=МΣ=0,2 кг, среднее значение Ft имеет вид:

Принимая в расчет значение Ft, требование 3 предусматривает только наличие безударного торможения. В противном случае будут возникать отскоки. Кроме того, это затруднит выполнение требования 8. Соответствие другим требованиям будет зависеть от общих технических требований к высоковольтным и сильноточным устройствам, которые изложены в соответствующих стандартах. Модуль 47 привода спроектирован для создания силы тяги Ft вдоль рабочего хода, и он является важной особенностью изобретения.

Электродинамическое устройство (EDD), которое широко используется в силовом электрооборудовании для создания силы Ft и рабочего хода на базе взаимодействия проводника с током, может использоваться в качестве базовой структуры. Следует учитывать, что большие значения Ft, δ и массы требуют более высокой прочности материала подвижных частей устройства EDD, что, в свою очередь, требует, чтобы сила Ft была как можно более стабильной, т.е. Ft=Fav~Const (в этом случае значение Fmax будет минимальным). Однако известные устройства EDD не полностью отвечают этим требованиям.

На фиг.10 схематически представлено известное устройство EDD, содержащее первую обмотку 111 и вторую обмотку 112, которые образуют часть соответствующих электромагнитов, обеспечивающих падающую характеристику Fδ, поскольку ток, протекающий через две обмотки в направлениях, указанных стрелками, порождает взаимно отталкивающее магнитное поле, ослабляющее удар, когда две обмотки встречаются во время замыкания выключателя. Такое устройство EDD не является самотормозящимся, когда контакты разъединяются во время размыкания выключателя, и требует отдельного устройства, чтобы затормозить перемещающуюся массу. Главным недостатком типичных устройств EDD является то, что их тяговое усилие создается при высоком значении di/dt в катушечной обмотке, т.е. они обычно работают только при нарастании импульса и поэтому имеют низкий коэффициент эффективности.

На фиг.11 схематически показано известное трехобмоточное устройство EDD, содержащее две неподвижные обмотки 121, 122 и подвижную обмотку 123, расположенную между ними. Несмотря на способность функционировать в течение почти полного импульса тока (что повышает коэффициент полезного действия) и наличие возможностей самоторможения, такие устройства также имеют падающую характеристику Fδ. Следует учесть, что трехобмоточное устройство EDD может иметь почти постоянное значение силы Ft, при условии, что неподвижная обмотка 121 отталкивает перемещающуюся обмотку 123, в то время как неподвижная обмотка 122 притягивает перемещающуюся обмотку 123, при соответствующей полярности тока в обмотках. Однако это в значительной степени исключает возможность самоторможения, так как при этом требуется реверсирование направления тока, по меньшей мере, в обмотке 122, чтобы вместо притягивания перемещающейся обмотки 123 производилось ее отталкивание. Этого трудно достичь вследствие индуктивности обмотки 122, которая препятствует быстрому изменению тока, и необходимости произвести требуемое инвертирование тока в очень коротком временном интервале, пока движется перемещающаяся обмотка 123. Поэтому такие известные устройства не могут применяться в высоковольтных быстродействующих токоограничивающих выключателях, использующих безотказный непосредственный кинематический привод, который не требует механизма быстрого отключения, когда замыкается во время повреждения с коротким замыканием.

В отличие от известных устройств, быстродействующий механизм 15 переключения в соответствии с изобретением не требует применения механизма быстрого отключения, когда он замыкается во время повреждения с коротким замыканием. В соответствии с вариантом осуществления изобретения, быстродействующий механизм 15 переключения функционирует следующим образом Когда выключатель замкнут, как это показано на фиг.3, требуемое давление контактов Fct контактного мостика 42 на неподвижные контакты 41 создается блоком 48 контактной пружины. Блок контактной пружины удерживает контактный мостик в замкнутом положении. Когда выключатель размыкается, модуль 47 привода прикладывает тяговое усилие Ft, чтобы привести контактный мостик 42 в движение в направлении от неподвижных контактов 41. Так как Ft>>Fct, блок 48 контактной пружины не будет препятствовать отсоединению контактного мостика 42 и, следовательно, не требуется механизм быстрого отключения, чтобы отключить блок 48 контактной пружины от приводного стержня 44 во время вытягивания приводного стержня, как это необходимо в ранее предлагавшихся устройствах.

После того, как контактный мостик 42 отводится на требуемое расстояние δ, он удерживается в разомкнутом положении защелкой 49. Механизм 15 переключения остается в этом положении все время, пока выключатель разомкнут. Для того чтобы замкнуть выключатель, защелка 49 отпускает приводной стержень 44, который начинает двигаться под воздействием блока 48 контактной пружины, после чего неподвижные контакты 41 шунтируются блоком 42 контактов, замыкая, таким образом, цепь, а подвижные части модуля 47 привода устанавливаются в исходное положение. Таким образом, модуль 47 привода кинематически перемещается в положение готовности к размыканию. Если выключатель замкнут во время возникновения тока короткого замыкания, датчик 11 тока запускает модуль 47 привода. Так как тяговые усилия Ft, создаваемые модулем 47 привода, намного больше силы пружины Fct, создаваемой блоком 48 контактной пружины, выключатель размыкается и, таким образом, ток короткого замыкания прерывается. Освобождение со свободным расцеплением не требуется.

На фиг.12 показан модуль 47 привода, содержащий отталкивающую обмотку 131, закрепленную в корпусе 132, который неподвижно смонтирован в выключателе, так что когда приводной стержень 44 перемещается в корпусе 132, контактный мостик 42, поддерживаемый приводным стержнем, перемещается относительно неподвижных контактов 41. Обмотка 133 привода поддерживается на кольцевой опоре 134, которая взаимодействует с приводным стержнем 44, что приводит к перемещению приводного стержня 44, когда обмотка 133 привода перемещается в корпусе. Ускоряющая обмотка 135 установлена на приводном стержне 44 с возможностью скольжения относительно него, когда выключатель замыкается, и первоначально удерживается напротив втулки 137 (формирующей удерживающее устройство) корпуса 132 с помощью слабой пружины 136. Тормозная обмотка 138 неподвижна относительно основания корпуса 132, а втулка 139 используется в качестве вставки, поддерживающей минимальный зазор между обмоткой 133 привода и ускоряющей обмоткой 135.

Модуль 47 привода функционирует следующим образом. В нормальных условиях, т.е. при отсутствии повреждения, как показано на фиг.12, выключатель, сформированный контактами 41, 43, замкнут под воздействием блока 48 контактной пружины. Питание на модуль 47 привода не подается, обмотка 133 привода размещается около отталкивающей обмотки 131, а ускоряющая обмотка 135 выталкивается пружиной 136 в исходное, самое верхнее положение. Остается небольшой зазор (например, 0,5 мм) между обмотками, продиктованный допусками при изготовлении и проектировании. В замкнутом положении, показанном на фиг.12, ускоряющая обмотка 135 остается рядом со вставкой, образованной втулкой 139 в корпусе 132 и разделяющей, таким образом, обмотки 133 и 135 «зазором быстрого перемещения» δ1. Обмотки 135 и 138 разделяются «зазором торможения» δ2, который больше зазора δ1, например, в два раза. Чтобы разомкнуть выключатель, импульс тока Ipulse прикладывается одновременно к отталкивающей обмотке 131, обмотке 133 привода и ускоряющей обмотке 135. Полярности тока в обмотках 133 и 135 устанавливаются так, что во время размыкания выключателя обмотка 133 привода отталкивается от неподвижной отталкивающей обмотки 131 и притягивается ускоряющей обмоткой 135. Приводной стержень 44 имеет неодинаковый диаметр - предпочтительнее, чтобы на нем имелась более тонкая верхняя часть, определяющая внешний выступ, который контактирует с кольцевой опорой 134, когда выключатель замыкается (как показано на фиг.12). В этом состоянии, перемещение вниз кольцевой опоры 134 и прикрепленной обмотки 133 внутри корпуса 132 толкает приводной стержень 44 вниз относительно корпуса, разъединяя, таким образом, контакты 41 и 43 выключателя. Поступательное усилие, создаваемое отталкивающей обмоткой 131 относительно обмотки 133 привода, снижается, когда происходит увеличение зазора между ними, почти пропорционально величине зазора, в то время как сила притяжения обмотки 133 привода к ускоряющей обмотке 135 увеличивается почти пропорционально величине зазора между отталкивающей обмоткой 131 и обмоткой 133 привода, при условии, что зазор намного меньше среднего диаметра обмоток обеих катушек.

Если ампер-витки обмоток 131 и 135 идентичны, то результирующая тяговая сила Ft, приложенная к обмотке 133 привода, может полагаться в первом приближении постоянной. Таким образом, во время перемещения обмотки 133 привода через зазор быстрого перемещения δ1, эта обмотка, находящаяся на внешнем выступе приводного стержня 44, толкает приводной стержень 44 и, следовательно, прикрепленный к нему контактный мостик 42, с постоянным ускорением, которое требуется, чтобы гарантировать оптимальное функционирование модуля 47 привода.

Когда обмотка 133 привода проходит через зазор быстрого перемещения δ1, она встречается с ускоряющей обмоткой 135, и обе эти обмотки начинают двигаться вместе относительно неподвижного корпуса 132, преодолевая небольшое усилие пружины 136, которая при этом сжимается. В дальнейшем обмотка 133 привода прекращает ускоряться, что вызывает быстрое снижение (в несколько раз) тяговой силы Ft и скорости. Эффект, оказываемый тормозной обмоткой 138, создает тормозящую силу Fbr, которая воздействует на обмотки 133 и 135. В результате движение обмоток 133 и 135, приводного стержня 44 и контактного мостика 42 замедляется. По мере того как обмотки 133 и 135 приближаются к тормозной обмотке 138, тормозящая сила Fbr возрастает, в то время как скорость подвижных компонентов внутри корпуса 132 снижается еще больше. Когда зазор между смежными обмотками 133, 135 и тормозной обмоткой 138 становится меньше, чем между смежными обмотками 133, 135 и отталкивающей обмоткой 131, тормозящая сила Fbr существенно превышает тяговую силу Ft, вызывая, тем самым, замедление смежных обмоток 133, 135 и, следовательно, приводного стержня 44. В результате скорость подвижных компонентов модуля 47 привода в корпусе 132 и приводного стержня 44 резко падает. Этому способствует возрастающее давление блока 48 контактной пружины, до тех пор пока в определенной точке скорость подвижных частей не снижается до нуля, когда приводной стержень 44 на мгновение останавливается. Однако, так как Fbr>>Ft, подвижные части приводного стержня теперь начинают двигаться в направлении вверх к неподвижным контактам 41. В этой точке защелка 49 останавливает подвижные части модуля 47 привода, чтобы удержать контактный мостик 42 в разомкнутом положении по отношению к неподвижным контактам 41. Чтобы сократить время размыкания выключателя, тормозную обмотку 138 следует активировать только тогда, когда требуется начать торможение.

Таким образом, модуль 47 привода характеризуется следующими отличительными свойствами:

1. Обмотка 133 привода размещается между отталкивающей обмоткой 131 и ускоряющей обмоткой 135. Она создает, по существу, постоянное тяговое усилие во время ускорения благодаря, по существу, постоянному магнитному полю.

2. На этапе торможения, после того как обмотка 133 привода входит в контакт с ускоряющей обмоткой 135, они вместе сближаются с тормозной обмоткой 138, создавая тем самым эффект торможения.

Блок 48 контактной пружины может содержать малоинерционную силовую пружину кассетного типа, которая во время замыкания выключателя прикладывает контактное давление к контактному мостику 42. В отличие от этого, в типичных известных конфигурациях масса пружины в механизме 15 переключения сравнима с общей массой остальных подвижных частей, а иногда даже больше ее. Это повышает инерцию подвижных частей и препятствует разработке модуля привода, обладающего необходимыми динамическими свойствами, которые достижимы в настоящем изобретении, использующем пружины с существенно меньшей инерционностью.

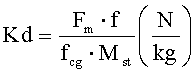

Чтобы создать привод с требуемыми динамическими свойствами, используются силовые пружины (F=1000 H - 10000 H), инерционность которых в несколько раз меньше, чем у большинства широко используемых современных спиральных винтовых цилиндрических пружин. Как известно, инерционность пружины можно оценить посредством так называемого «динамического коэффициента»:

где

Fm - среднее значение силы пружины вдоль ее рабочего хода,

f - рабочий ход пружины;

Mst - статическая масса пружины;

fcg - смещение центра тяжести пружины во время рабочего хода f.

Физический смысл коэффициента Kd заключается в численном представлении работы, которая может быть выполнена пружиной, тогда как знаменатель является характеристикой инерционности пружины, будучи произведением массы пружины в центре тяжести и перемещения этой массы во время рабочего хода f. Следовательно, чем больше абсолютное значение Kd, тем меньше инерционность пружины.

Как известно, отношение  оказывает доминирующее влияние на инерционность любой пружины. Для сравнения в таблице 1 приведены значения f/fcg и Kd при одном и том же значении Fm*f для различных конструкций пружины (т.е. при идентичных рабочих возможностях пружины), включая винтовые цилиндрические пружины.

оказывает доминирующее влияние на инерционность любой пружины. Для сравнения в таблице 1 приведены значения f/fcg и Kd при одном и том же значении Fm*f для различных конструкций пружины (т.е. при идентичных рабочих возможностях пружины), включая винтовые цилиндрические пружины.

Как видно из таблицы 1, плоские треугольные пружины имеют инерционность в 4,3 раза меньше, чем у винтовых цилиндрических пружин, и в 5,4 раза меньше, чем у плоских прямоугольных пружин. Поэтому плоские треугольные пружины, как это схематически показано на фиг.13а и 13b, следует использовать в качестве основного компонента малоинерционных силовых пружин Следует отметить, что основание треугольника фиксируется на опоре, а нагрузка f прикладывается к вершине угла, перпендикулярно к плоскости пружины. В отношении таблицы 1 следует учитывать, что приведенные значения достоверны для пружин с минимальными концентрациями напряжений, что относится как к сдвигу (для спиральных винтовых цилиндрических пружин), так и к напряжениям изгиба (для прямоугольных и треугольных пружин) Низкие концентрации напряжений возможны только при использовании спиральных винтовых цилиндрических пружин, имеющих относительно небольшой диаметр проволоки (d<3 мм), и при использовании плоских пружин из тонких материалов (h<1 мм), и, в обоих случаях, для относительно низких усилий пружины. Более высокие значения d или h будут снижать эксплуатационные качества внутренних слоев материала пружины, что приводит в результате к концентрации напряжений в наружных слоях и к более высокой массе пружины. Следовательно, сверхпрочные малоинерционные силовые пружины с высоким значением Kd могут изготавливаться только в виде комбинированных пружин (кассетного типа), имеющих относительно большое число (например, несколько десятков) базовых элементов, соединенных параллельно.

Изготовление соответствующей малоинерционной силовой пружины кассетного типа базируется на следующих соображениях:

1. Нагрузка F обычно прикладывается к пружине по прямой линии, которая во время рабочего перемещения пружины никогда не смещается из своего начального положения.

2. Усилие обычно передается на пружину каким-либо видом перемещения стержня вдоль продольной оси пружины.

3. Желательно, чтобы приводной стержень не имел радиальных напряжений, которые могут привести к его блокированию во время работы пружины.

Кроме того, необходимо учитывать особое свойство плоских треугольных пружин, изображенных на фиг.13а и 13b, а именно, что при любом отклонении силы F, воздействующей на пружину, ее свободный конец перемещается в критическую точку «а», так что линия, соединяющая точку крепления пружины и точку «а», проходит под углом α к горизонтали с отклонением с точностью ≤5%, как показано на фиг.14. Угол α является функцией геометрических параметров пружины и значения f. Такие пружины пригодны для использования как в токоограничивающем выключателе, так и в синхронном выключателе.

Этим соображениям соответствует малоинерционная силовая пружина кассетного типа, такая как показанная на фиг.15а и 15b, которая снабжена стержнем 161, приспособленным для перемещения вдоль вертикальной оси.

Контактный ограничитель 162 непосредственно соприкасается с вершинами углов ряда треугольных пластинчатых пружин 163, которые на виде сверху, показанном на фиг.15b, размещены как соседние сектора круга. Кольцевая кассета 164 поддерживает на своей основе соответствующие края треугольных пластинчатых пружин 163, противоположные их вершинам, так что соответствующий край каждой пластинчатой пружины 163 прикреплен к внутренней окружности кассеты.

В ненагруженном состоянии касательная к линии крепления пластинчатых пружин на кассете 164 образует угол α с вертикалью. В процессе сгибания под нагрузкой они не должны пересекать плоскость кассеты. В этом случае угловые вершины пластинчатых пружин перемещаются почти параллельно к осевой линии стержня 161, что гарантирует отсутствие радиального напряжения на стержне. Чтобы способствовать достижению этой цели, пластинчатые пружины 163 располагаются вокруг стержня равномерно.

В случае необходимости несколько треугольных пластинчатых пружин могут накладываться друг на друга, чтобы повысить усилие пружины F.

Защелка 49 механизма переключения

Как пояснялось выше, защелка 49 фиксирует выключатель в разомкнутом положении, и она является другой важной особенностью быстродействующего механизма 15 переключения. Защелка пригодна для использования как в токоограничивающем выключателе, так и в синхронном выключателе, и она должна соответствовать следующим требованиям:

1. Надежная фиксация (блокировка) привода всякий раз, когда выключатель находится в разомкнутом положении, с выдерживанием нагрузки до десятков кН.

2. После размыкания выключателя, когда подвижные части механизма 15 переключения остаются неподвижными, защелка фиксирует их на расстоянии максимального постоянного зазора

3. Модуль 47 привода остается зафиксированным неопределенно долго без потребления энергии.

4. В ответ на команду «Замкнуть» защелка освобождается, чтобы разрешить замыкание выключателя.

5. Масса частей, перемещающихся при размыкании выключателя, должна быть минимальной.

Требование 2 следует из флуктуации импульсов тока, запускающих модуль привода, вследствие неизбежных отклонений напряжения сети при нормальных рабочих условиях, которые неизбежно приводят к флуктуациям рабочего хода привода выключателя и, соответственно, к изменению зазора контактов. Чтобы гарантировать надежную работу выключателя, контактный зазор должен быть как можно большим. В данной схеме такой зазор будет равен зазору, который обеспечивается, когда подвижная часть механизма 15 переключения становится неподвижной.

Для обеспечения соответствия вышеуказанным требованиям применяется защелка на основе зажима, как показано на фиг.16а и 16b. Она включает штырь 171 прямоугольного сечения, прикрепленный к приводному стержню 44 (показан на фиг.3), и пару роликов 172, каждый из которых размещен на соответствующей стороне штыря 171 и способен вращаться вокруг соответствующей оси 173. Корпус 174 защелки имеет коническую внутреннюю поверхность стенки, где поперечное сечение является самым узким в верхней части корпуса. Коническая внутренняя поверхность стенки контактирует соответственно с одним из роликов, оси 173 которых удерживаются в продолговатых отверстиях держателя 175, чтобы допустить ограниченное горизонтальное перемещение роликов 172 в держателе. Держатель 175 шарнирно сочленяется с корпусом посредством первого штифта 176, установленного в отверстии большего размера, и второго штифта 177, установленного в продолговатом отверстии, которое допускает ограниченное вертикальное перемещение держателя 175 относительно корпуса 174. Держатель 175 фиксируется в нижнем конце корпуса на якорной пластине 178, которая может опускаться посредством включающего электромагнита в модуле 47 привода и которая возвращается в свое обычное положение (показано на фиг.16а) под действием пружин, прикрепленных к обеим сторонам якорной пластины. Пара упругих пластинчатых пружин 179 прикреплены к ободу корпуса на противоположных его сторонах, каждая из них входит в соответствующую внешнюю выемку на противоположных сторонах держателя 175, который имеет возможность ограниченного вертикального перемещения в корпусе 174 благодаря тому, что он сочленен с корпусом посредством продолговатого отверстия.

Защелка 49 работает следующим образом. Так как корпус 174 может вращаться на оси 176, он самоцентрируется относительно штыря 171 и приводного стержня 44. Аналогично, так как отверстия, посредством которых ролики 172 прикрепляются к держателю 175, имеют продолговатую форму, ролики 172 самовыравниваются внутри отверстий относительно штыря 171 и корпуса 174. Когда выключатель разомкнут, приводной стержень 44 и прикрепленный к нему штырь 171 размещаются в положении, показанном на фиг.16а, так что контактный мостик 42, который смонтирован на верхнем конце приводного стержня 44, разъединяет неподвижные контакты 41. На фиг.16а показано также расположение электромагнитного модуля привода в его пассивном состоянии, когда выключатель разомкнут или после того, как он замкнулся. Во всех этих случаях отсутствует воздушный зазор между прямоугольным штырем 171, роликами 172 и корпусом 174, так что штырь 171 крепко удерживается внутренними поверхностями стенок корпуса 174 посредством роликов 172, фиксируя, таким образом, приводной стержень 44 в разомкнутом положении. Данное изобретение в основном касается того, как выключатель размыкается при возникновении повреждения, и по этой причине здесь не было описано замыкание выключателя, которое также должно быть выполнено быстро, чтобы не допустить образования электрической дуги. Когда выключатель замыкается, ток питает электромагнитный привод, который притягивает таким образом якорную пластину 178 вниз, преодолевая сопротивление удерживающей силы пружин и перемещая вместе с этой пластиной держатель 175 и ролики 172. Так как отверстие 177, посредством которого держатель 175 крепится к корпусу 174, является щелевым, держатель 175 имеет возможность слегка перемещаться вниз, даже если корпус 174 не изменяет положение. В результате скошенной внутренней поверхности корпуса нисходящее движение роликов 172 заставляет их выравниваться горизонтально в соответствии с более широким сечением внутренней стенки, тем самым допуская небольшое горизонтальное смещение роликов 172, так как они смонтированы на держателе с помощью щелевых отверстий. Это смещение освобождает штырь 171, позволяя ему, таким образом, подниматься механизмом замыкания до тех пор, пока он не достигнет положения, показанного на фиг.16b. В этой точке ток больше не поступает в электромагнитный привод, якорная пластина 178 вследствие этого может подняться обратно под действием пружин, держатель поднимается, и ролики снова выравниваются в более узкой внутренней части внутренней стенки, снова фиксируя приводной стержень, на этот раз в верхнем положении.

Теперь, когда выключатель размыкается, приводной стержень 44 с усилием толкается вниз, передавая, таким образом, усилие по направлению вниз на ролики, которые заставляют держатель 175 также перемещаться вниз, преодолевая слабую упругую деформацию пластинчатых пружин 179. В результате ролики 172 также перемещаются вниз, мгновенно освобождая, таким образом, плотный зажим, приложенный к приводному стержню 44, так что штырь 171, закрепленный на нижнем конце приводного стержня 44, теперь освобождается для перемещения вниз в положение, показанное на фиг.16а. Когда перемещение размыкания выключателя завершается, приводной стержень 44 и штырь 171 на мгновение приходят в неподвижное состояние, после чего приводной стержень 44 начинает перемещаться обратно по направлению к неподвижным контактам 41 с противодействующей силой, достигающей сотен ньютонов. Снова прерывается ток, поступающий в электромагнитный привод, что позволяет якорной пластине 178 подняться обратно под действием пружин. Теперь держатель поднимается, и ролики выравниваются в более узкой внутренней части внутренней стенки, снова зажимая, таким образом, приводной стержень, на этот раз в более низком положении. В результате перемещающиеся части модуля 47 привода устанавливаются в конечное неподвижное положение, в котором может быть обеспечен максимальный зазор между контактами. Чем больше противодействующая сила приводного стержня 44, тем более надежной является фиксация.

Высоковольтная схема шунтирования (HVBC)

Существующие схемы шунтирования являются одними из основных компонентов для ограничения тока в высоковольтных выключателях переменного и постоянного тока. Схема шунтирования шунтирует основные контакты выключателя и гарантирует в основном бездуговое размыкание основных контактов благодаря переключению тока из цепи основных контактов в цепь шунтирования и последующему прерыванию тока нагрузки и тока короткого замыкания.

На фиг.17 показана известная схема шунтирования для постоянного тока, а на фиг.18 и 19 приведены известные схемы шунтирования переменного тока, которые могут использоваться в выключателе в соответствии с изобретением и обычно содержат последовательно соединенные силовые полупроводниковые приборы (Power Semiconductor, PSU), такие как запираемые тиристоры (GTO) или высоковольтные тиристоры, которые могут блокироваться каким-либо способом.

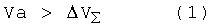

Когда разъединяются основные контакты выключателя, ток, протекающий в этих цепях в течение долговременной работы выключателя, передается в цепь шунтирования благодаря напряжению Va электрической дуги, создаваемому между контактами. Ток будет передаваться в цепь шунтирования из цепи контактов, если напряжение Va выше, чем общее падение напряжения (ΔUΣ) во всех последовательно включенных полупроводниковых приборах в цепи шунтирования.

Поэтому условием для работы схемы шунтирования является:

, в соответствии с чем,

, в соответствии с чем,

,

,

где ΔV - прямое падение напряжения на одном полупроводниковом приборе; и

n - число последовательно соединенных полупроводниковых приборов.

Чтобы обеспечить надежную передачу тока из цепи основных контактов в цепь шунтирования с требуемой скоростью (di/dt), напряжение электрической дуги Va должно быть по меньшей мере на 30-40% выше общего падения напряжения в цепи шунтирования. Другими словами:

где Const находится в диапазоне примерно от 1,3 до 1,4.

В известных контактных системах падение напряжения на короткой дуге между размыкающимися контактами обычно зависит от падений напряжения около электродов (анода и катода). Падения напряжения около электродов в современных контактных материалах составляет примерно 20 В, т.е. в системах с одним дуговым промежутком Va~20 В. В контактных системах мостового типа Va~2·20=40 В. Прямое падение напряжения на существующих полупроводниковых приборах, особенно в импульсном режиме работы, обычно используемом в схемах шунтирования, составляет в большинстве случаев 2,5-3 В, т.е. ΔV=2,5-3 В.

Поэтому, учитывая выражение (3), число последовательно соединенных полупроводниковых приборов, шунтирующих систему с одиночным зазором между контактами (например, в промышленной контактной камере), не может превышать:

n=20/(1,3…1,4) ΔV=20/(1,3…1,4)(2,5…3)=5…6

Известные полупроводниковые приборы должны быть разработаны так, чтобы выдерживать примерно удвоенное номинальное напряжение. Это означает, что полупроводниковые приборы, имеющие номинальное максимально допустимое напряжение Vn, равное 10 кВ, должны выдерживать напряжение ~20 кВ. Соответственно, в схемах шунтирования, подвергаемых воздействию напряжения дуги, напряжение Va каждого из приборов PSU, должно быть рассчитано на Vn psu=1,3·20/(5…6)=4,3…5,2 кВ, принимая в расчет неравномерное распределение напряжения, где член (5…6) указывает на число последовательно соединенных приборов PSU. Другими словами, если имеется пять приборов PSU, соединенных последовательно, то номинальная нагрузка для каждого PSU должна равняться 5,2 кВ, в то время как, если соединены последовательно шесть PSU, номинальная нагрузка каждого из них должна быть равна 4,3 кВ.

Такие полупроводниковые приборы обычно доступны, и их использование не является проблемой. Из обычной пропорции следует, что для сетей, имеющих номинальное напряжение Vn=24 кВ, потребуется, чтобы каждый прибор PSU в цепях шунтирования рассчитывался на напряжение Vn≈9…10 кВ, а для сетей, имеющих номинальное напряжение Vn=35 кВ, требуется, чтобы каждый прибор PSU имел номинальное напряжение Vn примерно 14…17 кВ. В настоящее время такие приборы PSU недоступны, и поэтому важной проблемой является разработка выключателя с ограничением тока и перенапряжения, рассчитанного на Vn=15…35 кВ, с вакуумными и газонаполненными камерами, служащими в качестве долговременной токопроводящей среды, и использующего доступные цепи шунтирования, содержащие приборы PSU в качестве шунтирующего элемента.

В соответствии с изобретением, предложена высоковольтная схема шунтирования, содержащая высоковольтные шунтирующие элементы (PSU), для которых Vn>10 кВ. Высоковольтная схема шунтирования использует компенсирующее напряжение с таким направлением, значением и длительностью, чтобы обеспечить передачу шунтирующего тока с требуемой скоростью (di/dt), чтобы способствовать быстрому гашению дуги между контактами. Ток дугового разряда шунтируется посредством схемы шунтирования с требуемой скоростью (di/dt) путем обеспечения адекватной компенсации совокупного прямого падения напряжения (ΔVΣ). Компенсирующее напряжение может быть больше, меньше или примерно равным VΣ. Это зависит от специфических параметров высоковольтного устройства, т.е.:

Vc>ΔVΣ,

Vc<ΔVΣ,

Vc~ΔVΣ.

Следовательно, шунтирующее напряжение дуги Va будет достаточным для переключения тока с требуемой скоростью (di/dt). В качестве источника напряжения может использоваться импульсный источник питания (IS), который обычно содержит емкостный накопитель энергии, блоки управления и зарядное устройство для конденсаторов. Высоковольтная схема шунтирования может разрабатываться в зависимости от конкретного типа и модели высоковольтного устройства. На фиг.20 показана высоковольтная схема шунтирования постоянного тока, содержащая импульсный источник, непосредственно подключенный к высоковольтной схеме шунтирования, где

PSU - силовые полупроводниковые приборы;

D - низковольтный опорный диод;

IS - импульсный источник питания;

МС - основные контакты шунтирующей схемы.

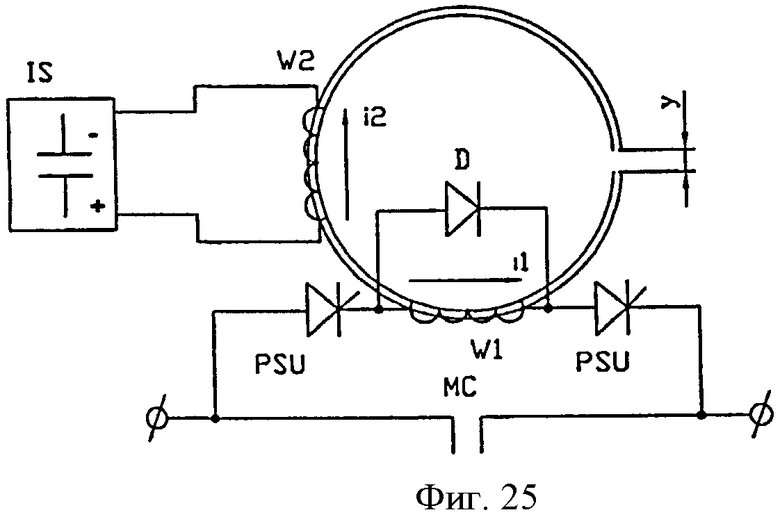

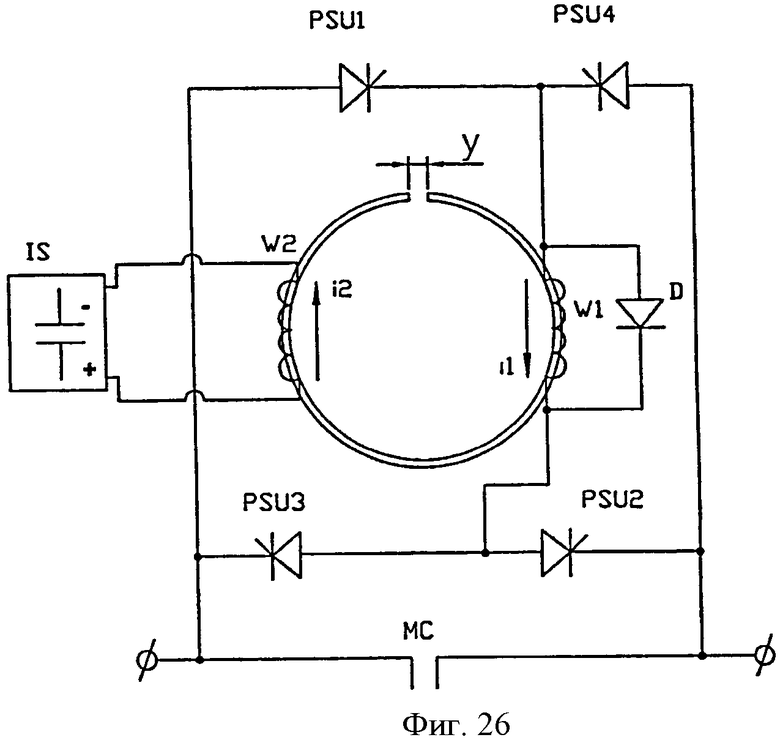

На фиг.20-26 показаны высоковольтные схемы шунтирования в соответствии с различными вариантами осуществления изобретения для использования с токоограничивающим выключателем. Эти схемы функционируют следующим образом. Во всех схемах идентичные символы используются для указания на компоненты, которые одинаковы или выполняют эквивалентные функции. Когда размыкаются основные контакты МС, активируется импульсный источник питания IS, прикладывающий через диод D компенсирующее напряжение с такими направлением, величиной и длительностью, которые необходимы для гарантии передачи тока дугового разряда через схему шунтирования со скоростью (di/dt), продиктованной номинальной мощностью выключателя. Импульсный источник питания может активироваться или путем запуска шунтирующей полупроводниковой цепи, или путем использования резервного переключателя.

На фиг.21 показана высоковольтная схема шунтирования переменного тока с использованием импульсного источника питания, который непосредственно подключен к высоковольтной схеме шунтирования. Используются те же символы ссылок, что и на фиг.20. Схема работает следующим образом. Элементы PSU 1 - PSU 4 или PSU 2 - PSU 3 запускаются в зависимости от полярности тока размыкания i, протекающего через основные контакты. Последующее функционирование устройства аналогично схеме, приведенной на фиг.20.

В обеих рассмотренных выше высоковольтных схемах шунтирования импульсный источник питания (IS) подключается параллельно диоду D высоковольтной схемы шунтирования и подключается непосредственно к этой схеме. Однако возможно также его непрямое подключение, например, через трансформаторную связь.

На фиг.22 показана такая высоковольтная схема шунтирования постоянного тока, в которой импульсный источник подключается посредством импульсного трансформатора, где

PSU - силовые полупроводниковые приборы;

IT - импульсный трансформатор;

D - низковольтный опорный диод;

IS - импульсный источник питания;

W1 - обмотка IT, подключенная к схеме шунтирования;

W2 - обмотка IT, подключенная к импульсному источнику;

W3 - обмотка подмагничивания;

L1 - индуктивность для поддержки обмотки подмагничивания; и

МС - основные контакты шунтирующей схемы.

Устройство функционирует следующим образом. При размыкании основных контактов МС импульсный источник питания разряжается через обмотку W2, по которой протекает ток i2. Отношение числа витков обмоток W1:W2 гарантирует, что на обмотке W1 создается достаточное компенсирующее напряжение Vc, требуемое для токоограничивающего высоковольтного выключателя. Реверсирование магнитного сопротивления импульсного трансформатора намеренно устанавливается более длительным, чем время, которое требуется для передачи тока с основных контактов схемы шунтирования в схему шунтирования. Обмотка подмагничивания W3, пропускающая ток i3, необходима для того, чтобы после срабатывания вернуть импульсный трансформатор в исходное магнитное состояние. Обмотка подмагничивания W3 повышает индуктивность, которая требуется, чтобы уменьшить ток i3 во время работы импульсного источника питания. Разумный выбор соотношения W1/W2 и соответствующего требуемого значения Vc гарантирует, что ток передается с основных контактов в схему шунтирования для любого значения n (т.е. числа последовательно соединенных полупроводниковых приборов в схеме шунтирования).

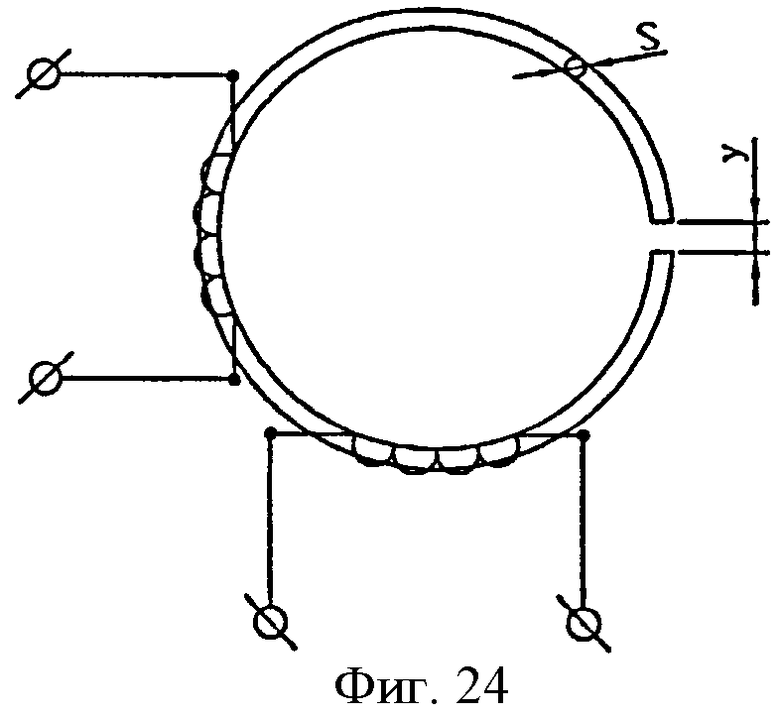

На фиг.23 показана высоковольтная схема шунтирования переменного тока, содержащая импульсный источник, подключенный посредством импульсного трансформатора. Схема функционирует следующим образом. Элементы PSU 1 - PSU 2 или PSU 4 - PSU 3 запускаются в зависимости от полярности тока размыкания i, протекающего через основные контакты. После этого устройство работает аналогично схеме, приведенной на фиг.22. В конкретных схемах импульсного трансформатора обмотка подмагничивания может быть исключена. В этом случае сердечник импульсного трансформатора вернется в свое исходное состояние намагниченности после срабатывания импульсного трансформатора благодаря введению в сердечник воздушного зазора 6 (фиг.24). Воздушный зазор обеспечивает двукратное увеличение произведения индуктивности обмоток импульсного трансформатора на поперечное сечение сердечника и немного увеличивает мощность IS, но упрощает схему и повышает ее надежность.

Схемы шунтирования для постоянного и переменного тока с использованием импульсных трансформаторов с воздушным зазором приведены на фиг.25 и 26. Здесь для ссылок используются те же символы, что и на фиг.22, 24. Единственным отличием от схемы, показанной на фиг.22 и 24, является то, что сердечник импульсного трансформатора восстанавливает свое исходное состояние намагниченности благодаря введению воздушного зазора δ (фиг.24), вместо использования обмотки подмагничивания W3.

Чтобы увеличить скорость переключения тока из основной цепи в цепь шунтирования, в качестве импульсного трансформатора может использоваться тороидальный трансформатор с обмоткой, выполненной вдоль всей его окружности, чтобы обеспечить минимальную собственную индуктивность.

Следовательно, предложенная высоковольтная схема шунтирования гарантирует передачу тока из основной цепи в цепь шунтирования с требуемой скоростью, в то же время гарантируя, что напряжение дуги не превышает совокупное прямое падение напряжения на элементах PSU. Это позволяет разработать высоковольтный токоограничивающий выключатель, который выдерживает более высокое номинальное напряжение Vn по сравнению с известными конфигурациями, использующими только напряжение дуги, что недостаточно, чтобы обеспечить переключение тока с требуемой скоростью.

Таким образом, предложенная высоковольтная схема шунтирования обладает следующими отличительными особенностями:

1. Схема шунтирования использует компенсирующее добавочное напряжение с таким направлением, величиной и длительностью, которые гарантируют переключение тока из шунтирующей цепи с требуемой скоростью посредством адекватной компенсации совокупного прямого падения напряжения. Когда размыкаются основные контакты, ток отключения передается в схему шунтирования (независимо от направления тока отключения).

2. Высоковольтная схема шунтирования, как описано в абзаце 1, где емкостный накопитель используется в качестве импульсного источника компенсирующего устройства.

3. Высоковольтная схема шунтирования постоянного и переменного тока, как описано в абзацах 1 и 2, где импульсный источник компенсирующего устройства непосредственно подключен к высоковольтной схеме шунтирования посредством импульсного трансформатора.

4. Высоковольтная схема шунтирования постоянного и переменного тока, как описано в абзацах 1, 2 и 3, где импульсный источник компенсирующего устройства подключен к высоковольтной схеме шунтирования посредством импульсного трансформатора с обмоткой подмагничивания.

5. Высоковольтная схема шунтирования постоянного и переменного тока, как описано в абзацах 1-4, где в импульсном трансформаторе отсутствует обмотка подмагничивания и имеется воздушный зазор в его железном сердечнике.

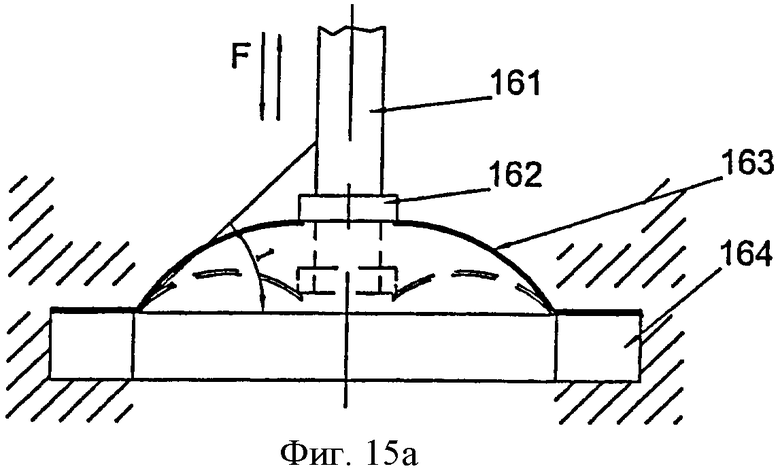

Герметичный корпус для токоограничивающего выключателя

Современные корпуса для выключателей высокого напряжения с выходными силовыми выводами могут формироваться из нержавеющей стали или пластмасс. Выводы в корпусе из нержавеющей стали проходят через стенки корпуса через изолирующие втулки.

Выводы в корпусах из пластмассы проходят через боковые фланцы, зафиксированные в корпусе с использованием резьбы специального типа и клея, обычно на основе эпоксидной смолы. Таким образом, силовые выводы должны изготавливаться из материала, имеющего коэффициент объемного расширения, близкий к значению этого параметра у эпоксидной смолы (например, из алюминия), что приводит к более дорогостоящему и сложному монтажу корпуса.

Кроме того, установка силовых выводов внутри корпуса требует применения специальных крепежных устройств (когда корпус выполнен из пластика) или опорных изоляторов (для корпусов, изготовленных из нержавеющей стали). Все это ведет к более дорогостоящей и сложной сборке корпуса и увеличивает стоимость самого выключателя.

На фиг.27 показаны корпус и сборочный узел силовых выводов в соответствии с вариантом осуществления изобретения, позволяющим в результате упростить устройство и снизить его стоимость Корпус применим для использования как в токоограничивающем выключателе, так и в синхронном выключателе. Корпус включает цилиндрическую капсулу 50, изготовленную из пластика и имеющую круговые фиксирующие скобы 51, которые могут быть стальными. Количество фиксирующих болтов, используемых в корпусе, зависит от давления газа внутри корпуса. Скобы 51 и силовые выводы 52 монтируются путем использования монтажных болтов через резиновые прокладки 53 и фланцы 54 выводов.

Фланцы 54 выводов припаиваются к выводам 52 без какого-либо зазора, чтобы обеспечить высокую герметичность. Силовые выводы могут изготавливаться из любого хорошо проводящего материала (например, из меди), тогда как фланцы должны обладать прочностью (например, изготавливаться из латуни). Вихревые токи (токи Фуко), генерируемые переменными токами, протекающими через силовые выводы 52, являются источником незначительного нагрева. Например, испытания, проведенные авторами с использованием силовых выводов выключателя, установленного на номинальный ток Ir=2500 А, показали возрастание температуры на ΔТ=1,5°С.

Когда механизм 15 переключения устанавливается внутри такого герметичного корпуса, требования устойчивости к механическим ударам могут быть обеспечены посредством нанесения клея, например эпоксидной смолы, на выводы 52 в цилиндрической капсуле 50, с использованием двух полуцилиндров 55, чтобы фиксировать и выравнивать выводы 52. В то время как длина капсулы 50 зависит от условий изоляции между двумя основными выводами, ее радиус можно уменьшить путем использования нижней части капсулы Т-типа, чтобы разместить механизм переключения.

Механизм переключения может быть выполнен внешним для корпуса с уменьшенным радиусом капсулы 50 путем использования гофрированной трубки (цилиндрической мембраны), прикрепленной между приводным стержнем и герметичной капсулой 50. Герметичный изолированный корпус наполняется газом SF6 под давлением до 8 атмосфер для высоковольтного электрического выключателя с использованием силовых выводов. Это позволяет механизму переключения быть внешним по отношению к контактной камере, содержащей газ SF6, и сочленяться с контактами таким способом, который позволяет осуществлять перемещение модуля привода туда и обратно. В качестве альтернативы, газ в выключателе может быть любым другим подходящим инертным газом, таким как азот или кислород.

Газовые фитинги (не показаны) и электрические выводы в стенках (не показаны) могут вставляться перед процессом формования капсулы 50 или могут монтироваться позднее путем сверления и использования резиновых или соответствующих уплотнительных колец и/или склеивания, чтобы обеспечить требования к герметичности капсулы и возможность выдерживать давление газа до 8 атмосфер. Заполнение газом SF6 может быть произведено позже через эти фитинги, которые будут также применяться для измерений газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ВАКУУМНЫХ ВЫКЛЮЧАТЕЛЕЙ | 2008 |

|

RU2401474C2 |

| СТУПЕНЧАТЫЙ ВЫКЛЮЧАТЕЛЬ | 1993 |

|

RU2121182C1 |

| СПОСОБ СБОРКИ ВАКУУМНЫХ ВЫКЛЮЧАТЕЛЕЙ | 2005 |

|

RU2297685C1 |

| Многополюсный автоматический выключатель | 1989 |

|

SU1665427A1 |

| Устройство для коммутации силовых электрических цепей | 1979 |

|

SU1003188A1 |

| Электропривод контактного аппарата механического выпрямителя | 1960 |

|

SU143166A1 |

| Вакуумный коммутационный аппарат | 1980 |

|

SU930414A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНЯТИЯ ВРЕМЕННОЙ ДИАГРАММЫ ИЗБИРАТЕЛЯ И КОНТАКТОРА БЫСТРОДЕЙСТВУЮЩЕГО РПН | 2006 |

|

RU2342673C2 |

| В П Т Б | 1973 |

|

SU395790A1 |

| Высоковольтный вакуумный переключатель | 1980 |

|

SU892505A1 |

Быстродействующий механизм переключения (15) для выключателя включает приводной стержень (44), шарнирно соединенный с модулем привода (47) и поддерживающий на своем конце контактный мостик (42), имеющий на своих противоположных концах соответствующие подвижные контакты (43) для переключаемого соединения с парой неподвижных контактов (41) выключателя. Блок контактной пружины (48) функционально связан с модулем привода для прикладывания полного давления замыкания порядка 200 кг, а защелка (49) фиксирует приводной стержень в открытом или закрытом положении после срабатывания выключателя и для предотвращения отскоков. Контактный мостик (42) включает пару боковых проводников (101), поддерживающих на своих верхних краях опору (103), имеющую открытую верхнюю поверхность, которая несет подвижные контакты (43) на противоположных концах опоры, и армирующий элемент (102), вставленный между боковыми проводниками (101). Технический результат - обеспечение ограничения или переключения тока повреждения. 2 н. и 20 з.п. ф-лы, 33 ил.

1. Быстродействующий механизм переключения для выключателя, содержащий:

приводной стержень, шарнирно соединенный с модулем привода и поддерживающий на своем конце контактный мостик, имеющий на своих противоположных концах соответствующие подвижные контакты для переключаемого соединения с парой неподвижных контактов выключателя;

блок контактной пружины, функционально связанный с модулем привода для прикладывания давления замыкания; и

защелку для фиксации приводного стержня в открытом или закрытом положении после срабатывания выключателя и для предотвращения отскоков;

причем контактный мостик включает:

пару боковых проводников, поддерживающих на своих верхних краях опору, имеющую открытую верхнюю поверхность, которая поддерживает указанные подвижные контакты на противоположных концах опоры; и

армирующий элемент, вставленный между боковыми проводниками;

так что когда ток протекает через контактный мостик, соответствующие магнитные потоки, создаваемые боковыми элементами, взаимно уничтожаются в области между боковыми элементами, вследствие чего по существу отсутствует магнитный поток, проходящий через армирующий элемент.

2. Механизм переключения по п.1, в котором армирующий элемент сформирован из магнитного материала.

3. Механизм переключения по п.1 или 2, в котором модуль привода включает электродинамическое устройство, имеющее корпус, предназначенный для неподвижной установки в выключателе и допускающий перемещение приводного стержня внутри этого корпуса, при этом в указанном корпусе размещены:

отталкивающая обмотка,

обмотка привода, выполненная с возможностью взаимодействия с приводным стержнем так, что перемещение обмотки привода приводит к перемещению приводного стержня;

ускоряющая обмотка, выполненная с возможностью скользящего перемещения на приводном стержне;

удерживающее устройство для задержки ускоряющей обмотки;

пружина для упругого смещения ускоряющей обмотки по направлению к удерживающему устройству перед срабатыванием механизма переключения;

тормозная обмотка; и

вставка для поддержания минимального зазора (δ1) между обмоткой привода и ускоряющей обмоткой перед срабатыванием механизма переключения;

при этом механизм переключения реагирует на сигнал размыкания путем подачи тока в отталкивающую обмотку, обмотку привода и ускоряющую обмотку таким образом, чтобы создать силу отталкивания между отталкивающей обмоткой и обмоткой привода и в то же время создать силу притяжения между обмоткой привода и ускоряющей обмоткой, тем самым передавая силу размыкания на приводной стержень и перемещая его через зазор быстрого перемещения (δ1) до тех пор, пока обмотка привода не соприкоснется с ускоряющей обмоткой, и после этого совместно перемещать обмотку привода и ускоряющую обмотку через зазор торможения (δ2) по направлению к тормозной обмотке, преодолевая сопротивление пружины для замедления перемещения приводного стержня.

4. Механизм переключения по п.3, в котором обмотка привода поддерживается на поворотном кольце, которое установлено на приводном стержне с возможностью скольжения и взаимодействует с внешним выступом приводного стержня.

5. Механизм переключения по п.3, в котором зазор торможения (δ2) по меньшей мере вдвое больше зазора быстрого перемещения (δ1).

6. Механизм переключения по п.1 или 2, в котором блок контактной пружины включает малоинерционную силовую пружину кассетного типа, содержащую:

стержень, предназначенный для перемещения вдоль вертикальной оси,

кольцевую кассету, поддерживающую соответствующие края ряда треугольных пластинчатых пружин у соответствующего основания каждой из них, находящегося напротив соответствующей вершины каждой из них, так что соответствующий край каждой пластинчатой пружины прикреплен к внутренней окружности кассеты, и

контактную втулку, установленную на указанном стержне для контактирования с соответствующими вершинами углов пластинчатых пружин.

7. Механизм переключения по п.1 или 2, в котором защелка содержит: корпус, имеющий коническую внутреннюю поверхность стенки, поперечное сечение которой является самым узким в верхней части корпуса;

штырь, приспособленный для прикрепления к приводному стержню;

пару роликов, каждый из которых размещен на соответствующей стороне штыря с возможностью вращения вокруг соответствующей оси;

держатель, имеющий на своих противоположных сторонах соответствующие продолговатые отверстия для размещения указанных стержней, допускающие ограниченное горизонтальное перемещение роликов в держателе;

при этом держатель шарнирно соединен с корпусом посредством первого штифта, установленного в отверстии большего размера, и второго штифта, установленного в продолговатом отверстии, которое допускает ограниченное вертикальное перемещение держателя относительно корпуса;

якорную пластину, закрепленную на нижнем конце держателя с возможностью ее опускания посредством замыкающего электромагнита в модуле привода, преодолевающего упругую силу смещения пружин, прикрепленных к противоположным сторонам якорной пластины, и

множество упругих пластинчатых пружин, прикрепленных к кольцевому ободу корпуса и сцепленных с держателем так, чтобы допустить ограниченное вертикальное перемещение держателя внутри корпуса.

8. Выключатель, содержащий механизм переключения по любому из пп.1-7, а также пару тепловых труб, изготовленных из теплопроводящих закрытых трубок, содержащих хладагент под низким давлением и несущих радиаторные пластины.

9. Выключатель по п.8, в котором указанные тепловые трубы размещены вблизи соответствующих стыков неподвижных контактов с подвижными контактами для отвода тепла от контактов.

10. Выключатель по п.9, также содержащий схему для шунтирования тока дугового разряда между неподвижными контактами и подвижными контактами во время размыкания выключателя.

11. Выключатель по п.10, в котором высоковольтная схема шунтирования включает импульсный источник энергии для приложения компенсирующего напряжения с таким направлением, величиной и длительностью, которые обеспечивают включение шунтирующей цепи с требуемой скоростью (di/dt) для быстрого гашения дуги между контактами.

12. Выключатель по п.10 или 11, также содержащий батарею переключающих конденсаторов для разряда в направлении, противоположном направлению тока повреждения.

13. Выключатель по п.10 или 11, в котором импульсный источник питания подключен посредством импульсного трансформатора.

14. Выключатель по п.13, в котором:

импульсный трансформатор имеет первую обмотку (W1) и вторую обмотку (W2), имеющие отношение числа витков (W1:W2), которое обеспечивает создание компенсирующего напряжения первой обмоткой (W1);

перемагничивание импульсного трансформатора установлено более длительным, чем время, которое требуется для переключения тока с основных контактов выключателя в схему шунтирования;

импульсный трансформатор содержит обмотку подмагничивания (W3), пропускающую ток i3, который требуется, чтобы после срабатывания вернуть импульсный трансформатор в исходное магнитное состояние; и указанная обмотка подмагничивания (W3) повышает индуктивность, которая требуется, чтобы уменьшить ток i3 во время работы импульсного источника питания.

15. Выключатель по п.13, в котором:

импульсный трансформатор имеет первую обмотку (W1) и вторую обмотку (W2), имеющие отношение числа витков (W1:W2), которое обеспечивает создание компенсирующего напряжения первой обмоткой (W1);

перемагничивание импульсного трансформатора намеренно установлено более длительным, чем время, которое требуется для переключения тока с основных контактов выключателя в схему шунтирования; и

импульсный трансформатор имеет воздушный зазор для возврата импульсного трансформатора в его исходное состояние намагниченности после срабатывания.

16. Выключатель по п.14, в котором отношение W1/W2 и соответствующее значение компенсирующего напряжения выбраны так, чтобы обеспечить переключение тока из основной цепи в схему шунтирования в соответствии с числом последовательно включенных полупроводниковых приборов в схеме шунтирования.

17. Выключатель по любому из пп.9-11, в котором неподвижные и подвижные контакты размещены внутри герметичного корпуса, содержащего среду выключателя.

18. Выключатель по п.17, в котором герметичный корпус включает цилиндрическую капсулу, изготовленную из пластика и имеющую круговые фиксирующие скобы, изготовленные из стали, для подачи на них линейного напряжения.

19. Выключатель по п.17, в котором средой выключателя является инертный газ.