Изобретение относится к нефтяной технике, в частности к одновинтовым многозаходным насосам и гидродвигателям с циклоидальным зацеплением, и может быть использовано в различных областях горного дела и в общем машиностроении, например, при бурении скважин забойным гидравлическим двигателем.

Известен общепризнанный способ оптимизации рабочих органов многозаходных одновинтовых гидромашин, основанный на выборе рациональных значений коэффициентов формы зуба Ce и внецентроидности Co, обеспечивающих плавность профиля и минимум контактных давлений (Забойные винтовые двигатели для бурения скважин /М.Т.Гусман и др. М., Недра, 1981). Недостаток известного способа состоит в том, что при выборе профиля не учитывается фактическое смещение исходного контура циклоидальной рейки, т.е. оптимизация производится для идеального циклоидального зацепления.

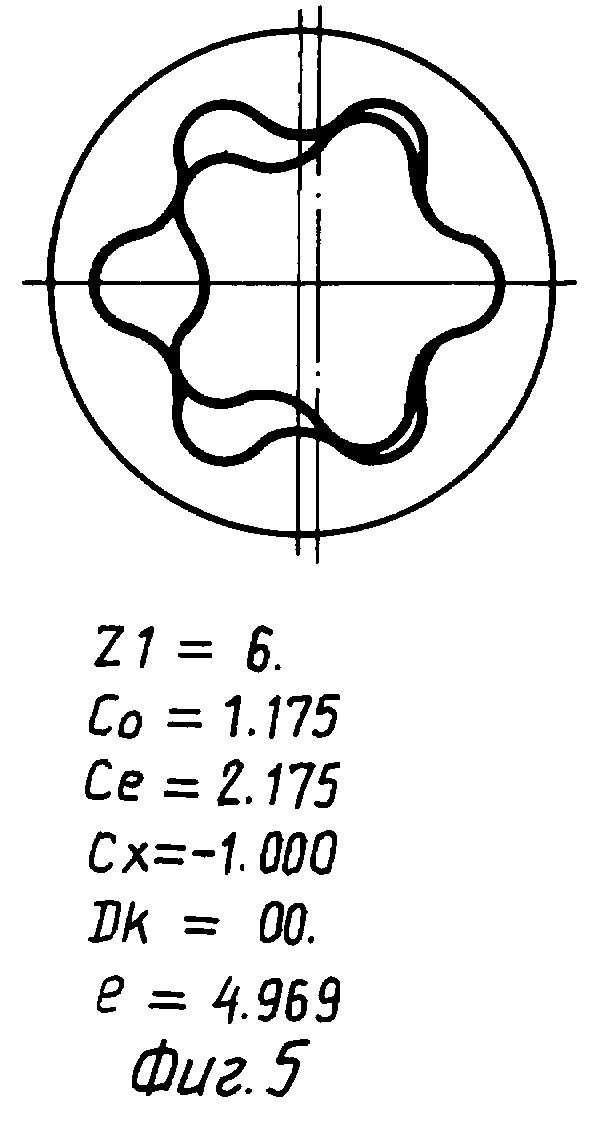

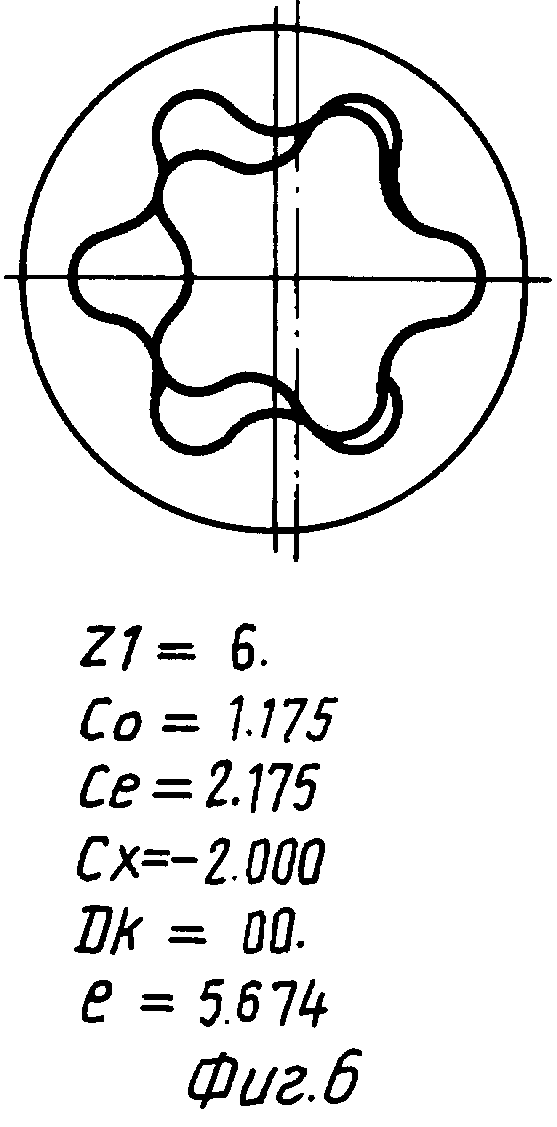

Известен традиционный профиль рабочих органов забойных винтовых двигателей с постоянными (независимыми) коэффициентами внецентроидности (Co = 1,175) и формы зуба (Ce = 2,175), в котором коэффициент смещения CΔ исходного контура рейки исходя из обеспечения плавности профилей может изменяться в диапазоне CΔ = - 2...2 (Отраслевой стандарт ОСТ 39-164-84 Передача зубчатая ротор-статор винтового забойного двигателя). Недостатком традиционного профиля является независимость принимаемых безразмерных коэффициентов от качественных показателей зацепления, что не всегда позволяет получить оптимальную форму профилей.

Из известных профилей рабочих органов многозаходных одновинтовых гидромашин наиболее близким к предлагаемому является профиль, в котором с целью снижения контактных напряжений в паре ротор-статор коэффициент формы зуба является переменным параметром и выбирается в зависимости от кинематического отношения и коэффициента формы винтовой поверхности (а.с. СССР N 1778367). Однако в этом изобретении также не учитывается влияние смещения исходного контура рейки на уровень контактных напряжений.

Задачей изобретения является повышение надежности и износостойкости одновинтовой гидромашины при учете всех геометрических параметров зацепления профилей рабочих органов, в том числе и смещения исходного контура.

Поставленная задача решается тем, что профиль рабочих органов, представляющий собой огибающую семейства контуров циклоидальной рейки, выбирается по максимуму критериев износостойкости Пи, в качестве которых принимаются относительный приведенный радиус кривизны профилей  и отношение

и отношение  к безразмерной скорости скольжения профилей

к безразмерной скорости скольжения профилей  .

.

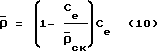

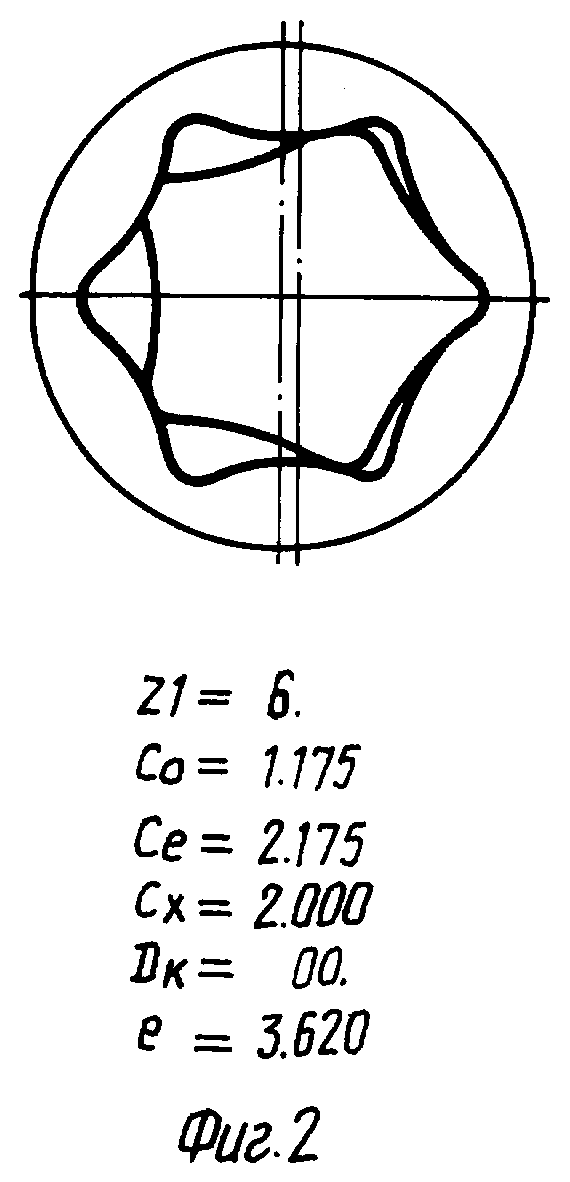

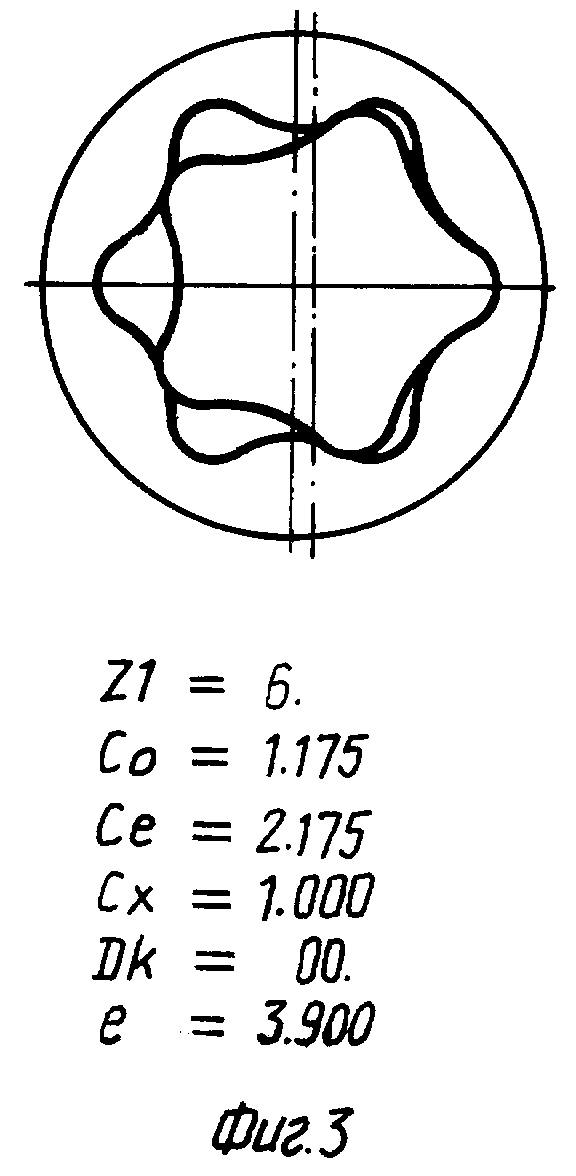

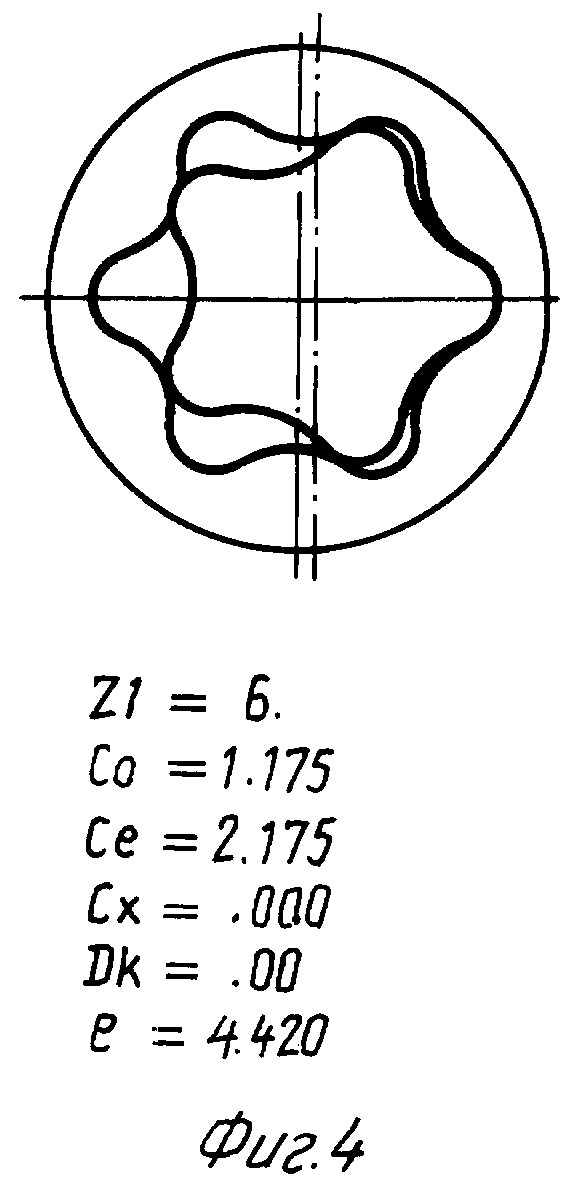

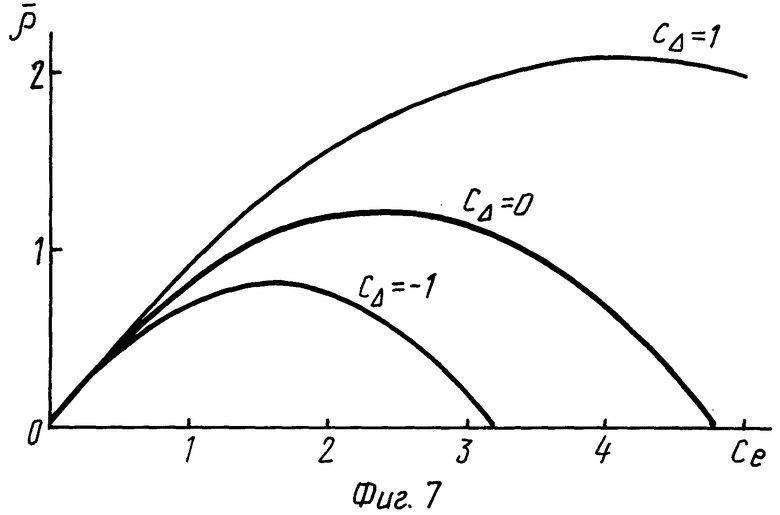

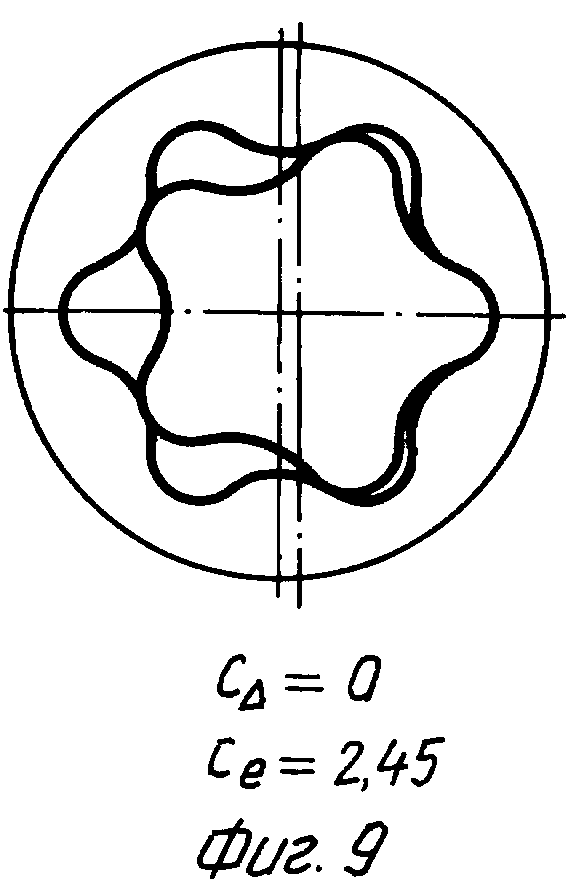

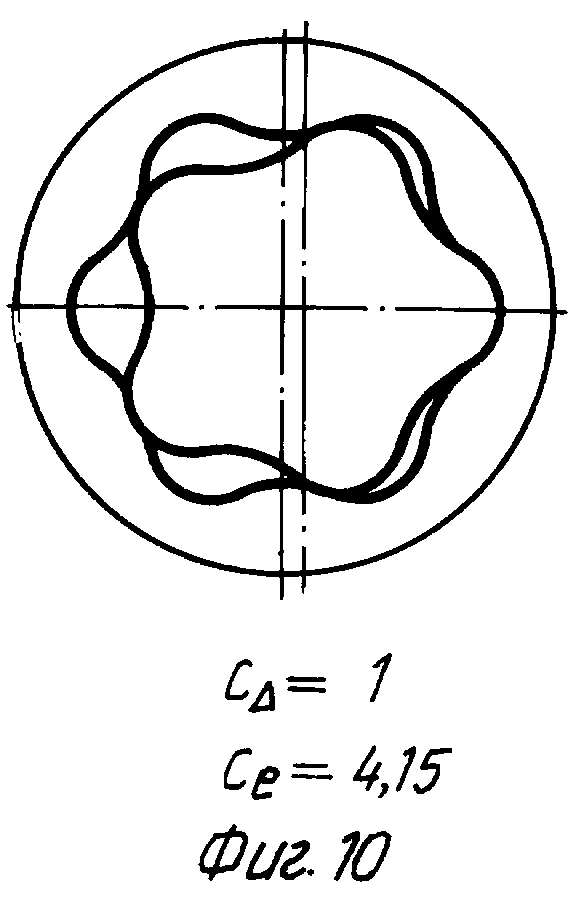

В дальнейшем изобретение поясняется описанием и сопровождается чертежами, где на фиг. 1 представлена схема образования циклоидального профиля методом обкатки рейки; на фиг. 2-6 - профили рабочих органов с кинематическим отношением i - 5:6 одинакового контурного диаметра и различного коэффициента смещения; на фиг. 7 - зависимости относительного приведенного радиуса кривизны сопряженных профилей (i = 5:6) от коэффициента формы зуба при различных коэффициентах смещения; на фиг. 8-10 - оптимальные профили рабочих органов, обеспечивающие максимум относительного приведенного радиуса кривизны.

Рабочим органом одновинтовой гидромашины является винтовой героторный механизм (ВГМ) - зубчатая косозубая пара внутреннего циклоидального зацепления, состоящая из Z1 - заходного эластичного статора и Z2 - заходного (Z2 = Z1 - 1) металлического ротора, между винтовыми поверхностями которых образуются рабочие камеры.

Рабочие органы профилируются (фиг. 1) от исходного контура циклоидальной рейки 3 (эквидистанты смещенной укороченной циклоиды 1), связанного с инструментальной прямой 4, по которой для образования циклоиды перекатывается окружность 6. Циклоидальнореечный профиль образуется как огибающая семейства контуров рейки при обкатке инструментальной прямой неподвижной направляющей окружности 5. В общем случае для обеспечения заданного контурного диаметра рабочих органов Dк рейка смещается относительно инструментальной прямой на величину Δ x (фиг. 1). Если смещение отсутствует ( Δ x = 0), реечный профиль переходит в идеальный циклоидальный профиль. Графически он может быть получен и классическим способом при качении окружности 6 по направляющей окружности 5.

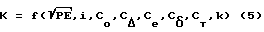

Форму рабочих органов при заданном контурном диаметре полностью характеризуют восемь безразмерных коэффициентов:

- коэффициент типа зацепления

- кинематическое отношение i = Z2 : Z1

- коэффициент внецентроидности Co = r/e

- коэффициент эквидистанты (формы зуба) Ce = rц/e

- коэффициент смещения исходного контура рейки CΔ = Δx/e

- коэффициент натяга в паре Cδ= δ/e

- коэффициент формы винтовой поверхности Cт = t/dср

- число шагов рабочих органов k

где r - радиус катящейся окружности; rц - радиус эквидистанты; e - эксцентриситет; δ - диаметральный натяг; dср - средний диаметр ротора; t - шаг ротора.

Первые шесть коэффициентов определяют профиль рабочих органов в торцовом сечении. Параметр Cт характеризует пространственную геометрию гидромашины.

Оптимизация пространственной геометрии производится в зависимости от режима работы ВГМ. Пространственная геометрия ВГМ-двигателей подчиняется требованиям надежности их пуска (Cт = 5,5...12,0). В насосном режиме опасность самоторможения отсутствует, в связи с чем форма винтовых поверхностей выбирается по энергетическим соображениям исходя из достижения минимума длины контактных линий (Cт = 1,5...3,5).

Знак коэффициента  определяет тип циклоидального зацепления. В гидромашинах получило распространение гипоциклоидальное зацепление (

определяет тип циклоидального зацепления. В гидромашинах получило распространение гипоциклоидальное зацепление (  = -1).

= -1).

Коэффициент натяга и число шагов рабочих органов выбираются в зависимости от требуемых эксплуатационных параметров (крутящий момент двигателя, давление насоса) с целью обеспечения заданных характеристик гидромашины.

Поскольку наработка до отказа ВГМ определяется главным образом фрикционным износом пары ротор-статор, в качестве критерия оптимальности плоской геометрии ВГМ принимается минимум скорости изнашивания рабочих органов.

В сопряжениях с переменными условиями касания, подобных ВГМ, скорость изнашивания W зависит от контактного напряжения K и скорости скольжения Uск

W = CKm Uск n, (1)

где C - коэффициент износостойкости материалов и условий работы пары; m, n - показатели влияния.

При проектировочных расчетах принимается гипотеза равнозначного влияния силового и скоростного факторов (m = n = 1), в этом случае W определяется произведением K и Uск

W = CKUск(2)

Если доминирующее влияние на скорость изнашивания оказывают контактные напряжения (n = 0)

W = CK (3)

Контактные напряжения в общем случае зависят от действующих гидравлических и инерционных сил, геометрических параметров и упругих свойств материалов рабочих органов. С достаточной точностью контактное напряжение определяется по формуле Герца ,

,

где N - удельная нормальная нагрузка; E - приведенный модуль упругости материалов рабочих органов; ρ* - приведенный радиус кривизны сопряженных поверхностей рабочих органов.

Анализ выражения (4) показывает, что в "герцевой" постановке контактное напряжение не зависит от контурного диаметра и выражается функциональной зависимостью

Для машин с фиксированными значениями геометрических параметров Cδ, Ст, k при прочих равных условиях (PE = const)

где  - относительный приведенный радиус кривизны сопряженных профилей (отношение приведенного радиуса кривизны профилей ρ к эксцентриситету):

- относительный приведенный радиус кривизны сопряженных профилей (отношение приведенного радиуса кривизны профилей ρ к эксцентриситету):  ;

; зависит от фазы зацепления и является критерием уровня контактных напряжений рабочих органов гидромашины с заданным кинематическим отношением.

зависит от фазы зацепления и является критерием уровня контактных напряжений рабочих органов гидромашины с заданным кинематическим отношением.

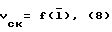

Скорость скольжения в паре ротор-статор зависит от угловой скорости ω и расстояния l от точки касания до полюса зацепления

vск= ωl (7)

l как и ρ является переменной величиной и зависит от фазы зацепления.

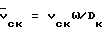

Для гидромашин с постоянным контурным диаметром и угловой скоростью (Dk) = const; ω = const)

где  - относительное расстояние от точки касания до полюса зацепления

- относительное расстояние от точки касания до полюса зацепления

выражает безразмерную скорость скольжения

выражает безразмерную скорость скольжения  и является критерием уровня скольжения рабочих органов.

и является критерием уровня скольжения рабочих органов.

Поскольку и контактное напряжение и скорость скольжения достигают максимального значения на контакте выступа зуба ротора, скорость изнашивания рабочих органов определяется условиями контакта выступа зуба ротора.

В качестве критерия износостойкости Пи, обеспечивающего минимум скорости изнашивания, можно принять - для случая, соответствующего (2);

- для случая, соответствующего (2); - для случая, когда закон изнашивания описывается выражением (3).

- для случая, когда закон изнашивания описывается выражением (3).

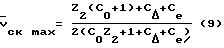

Максимальная относительная скорость скольжения

Относительный приведенный радиус кривизны

где  - относительный радиус кривизны скелета профиля статора.

- относительный радиус кривизны скелета профиля статора.

В общем случае реечноциклоидального зацепления

Предложенный способ оптимизации геометрических параметров профиля рабочих органов одновинтовой гидромашины заключается в том, что при заданном кинематическом отношении i находится оптимальное сочетание между коэффициентами Co, CΔ , Ce, обеспечивающее максимум одного из критериев износостойкости. Исследование функций (9) и (10) показывает, что они имеют экстремальный характер (фиг. 7), т.е. при заданном кинематическом отношении ВГМ каждому коэффициенту внецентроидности Co и смещения CΔ соответствует определенная форма зуба, при которой скорость изнашивания рабочих органов становится минимальной.

При прочих равных условиях относительный приведенный радиус кривизны увеличивается с ростом коэффициента смещения (фиг. 7), поэтому при проектировании ВГМ предпочтение следует отдавать зацеплению с положительным смещением.

При увеличении коэффициента смещения оптимальное значение коэффициента формы зуба Ce возрастает (фиг. 7).

Для используемых на практике профилей многозаходных ВГМ с гипоциклоидальным зацеплением и коэффициентом внецентроидности, близким к единице (Co = 1,175), оптимальная область изменения коэффициента формы зуба в зависимости от смещения (отрицательного или положительного) находится в пределах

Ce = 2,0...3,5 при CΔ < 0

Ce = 3,0...5,0 при CΔ > 0,

где верхние границы интервалов соответствуют ВГМ с небольшим числом зубьев (Z2 < 5).

Использование оптимальной формы профилей ВГМ практически не отражается на характеристиках гидромашины, поскольку влияние Ce на рабочий объем при изменении Ce от стандартного значения (Ce = 2,175) до граничных значений предложенного интервала и сохранении коэффициента формы винтовой поверхности Cт не превышает 10%.

В качестве примера на фиг. 8-10 представлены оптимальные профили ВГМ с кинематическим отношением l = 5:6 для трех различных смещений исходного контура рейки, соответствующих коэффициентам смещения CΔ = -1, CΔ = 0, CΔ = 1, рассчитанные для стандартного значения коэффициента внецентроидности (Co = 1,175) по критерию  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРОТОРНЫЙ МЕХАНИЗМ | 2000 |

|

RU2162926C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ | 2002 |

|

RU2250340C2 |

| Рабочие органы многозаходной одновинтовой гидромашины | 1991 |

|

SU1778367A1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2002 |

|

RU2205998C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ЗАБОЙНОЙ ГИДРОМАШИНЫ (ВАРИАНТЫ) | 2000 |

|

RU2166603C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2360129C2 |

| ЗАБОЙНАЯ ГЕРОТОРНАЯ ВИНТОВАЯ ГИДРОМАШИНА | 2005 |

|

RU2318108C2 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2002 |

|

RU2202694C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2232317C1 |

| СКВАЖИННЫЙ ГИДРОПРИВОДНОЙ ВИНТОВОЙ НАСОСНЫЙ АГРЕГАТ | 2003 |

|

RU2241855C1 |

Изобретение относится к нефтяной технике и может быть использовано в различных областях горного дела и общем машиностроении. Задача изобретения - повысить надежность и износостойкость рабочих органов одновинтовой гидромашины. Способ оптимизации геометрических параметров профиля рабочих органов одновинтовой гидромашины заключается в учете геометрических факторов и расчете контактных напряжений в рабочих органах. Новым в способе является то, что коэффициент формы зуба Ce=rц/е выбирается в зависимости от коэффициентов внецентроидности Co=r/е и смещения исходного контура рейки CΔ = Δx/e по максимуму критерия износостойкости Пи, представляющего собой отношение корня квадратного относительного приведенного радиуса кривизны  и относительной скорости скольжения профилей ротора и статора

и относительной скорости скольжения профилей ротора и статора  = 1/wDк,

= 1/wDк,  , где е - эксцентриситет зацепления, м, Dк-контурный диаметр, м, r - радиус эквидистанты, м, Δx - смещение исходного контура рейки, м, е - расстояние от точки касания до полюса зацепления , м, ρ - приведенный радиус кривизны профилей. 1 з.п.ф-лы, 10 ил.

, где е - эксцентриситет зацепления, м, Dк-контурный диаметр, м, r - радиус эквидистанты, м, Δx - смещение исходного контура рейки, м, е - расстояние от точки касания до полюса зацепления , м, ρ - приведенный радиус кривизны профилей. 1 з.п.ф-лы, 10 ил.

и относительной скорости скольжения профилей ротора и статора

и относительной скорости скольжения профилей ротора и статора

где l - эксцентриситет зацепления, м;

Dк - контурный диаметр, м;

r - радиус катящейся окружности, м;

rц - радиус эквидистанты, м;

Δx - смещение исходного контура рейки, м;

l - расстояние от точки касания до полюса зацепления, м;

ρ - приведенный радиус кривизны профилей. .

.

| Рабочие органы многозаходной одновинтовой гидромашины | 1991 |

|

SU1778367A1 |

| Забойный винтовой двигатель | 1979 |

|

SU926209A1 |

| Забойный двигатель | 1976 |

|

SU943387A1 |

| Гидравлический забойный двигатель | 1980 |

|

SU1616523A3 |

| Гидравлический забойный двигатель | 1990 |

|

SU1756525A1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2011778C1 |

| МНОГОШАГОВЫЙ ВИНТОВОЙ ДВИГАТЕЛЬ | 1994 |

|

RU2075589C1 |

| РОТОРНО-ВИНТОВОЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 1997 |

|

RU2119035C1 |

Авторы

Даты

2000-06-10—Публикация

1998-09-24—Подача