Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий из бетона для гражданского и промышленного строительства.

Известна сырьевая смесь для изготовления высокопрочного бетона (RU №2256629, С04В 28/04, 20.07.2005 г.), содержащая портландцемент, песок, щебень, кремнеземсодержащий компонент, представленный золем кремниевой кислоты с плотностью ρ=1.014 г/см3, рН=5…6, добавку «ДЭЯ-М» и воду.

Недостатком данного технического решения является недостаточная прочность при сжатии и повышенная ползучесть за счет недостаточного пластифицирующего эффекта действия используемой добавки и недостаточной плотности затвердевшего камня.

Известна сырьевая смесь для изготовления высокопрочного бетона (RU №2331602, С04В 28/04, 20.08.2008 г.), содержащая портландцемент, песок, щебень, воду и комплексную добавку состава, мас.%: золь гидрооксида железа с плотностью ρ=1.021 г/см3, рН=4.5 - 84.85-85.20; гексацианоферрат (II) калия K4[Fe(CN)6]-0.80-0.85; суперпластификатор С-3 - 14.00-14.30.

Недостатком данного технического решения является невысокая прочность при сжатии (50.70-51.70 МПа), использование химических реагентов - K4[Fe(CN)6], солей железа для получения комплексной добавки, повышенный расход комплексной добавки (0.6-0.8%).

Наиболее близким по технической сущности к заявляемому изобретению является высокопрочный бетон (RU №2256630, С04В 28/04, 20.07.2005 г.), содержащий портландцемент, песок, щебень, кремнеземсодержащий компонент, представленный золем кремниевой кислоты H2SiO3 с плотностью ρ=1.014 г/см3, рН 5…6, добавку калий железистосинеродистый K4[Fe(CN)6] и воду, при следующем соотношении компонентов, мас.%:

Недостатком данного технического решения является повышенный расход цемента, недостаточно высокая прочность при сжатии, использование дефицитного и дорогостоящего компонента - калия железистосинеродистого K4[Fe(CN)6]. Сложна и энергозатратна технология получения кремнеземсодержащего компонента из жидкого стекла: получение силикат-глыбы при температуре 1400-1450°С, дробление и помол силикат-глыбы и автоклавная обработка. Кроме того, получение золя из жидкого стекла требует следующих операций: разбавление дистиллированной водой жидкого натриевого стекла, прохождение раствора жидкого натриевого стекла через катионитовую колонку с целью освобождения от катионов натрия и последующей регенерации катионита серной кислотой.

Задачей, на решение которой направлено изобретение, является создание высокопрочного бетона с повышенной прочностью при сжатии при более низком расходе цемента и добавки.

Поставленная задача достигается тем, что высокопрочный бетон, включающий портландцемент, песок, щебень, добавку и воду, согласно изобретению добавка с плотностью ρ=1.041 г/см3, рН=1.4 содержит хлорид кальция, золь кремниевой кислоты, золи гидроокисла железа и гидроокисла алюминия, при следующем соотношении компонентов, мас.%:

Отличительными признаками заявляемого изобретения являются новый качественный состав добавки и количественное соотношение ингредиентов готового продукта - бетона. Добавка в заявляемом бетоне представлена хлоридом кальция, золями кремниевой кислоты, гидроокислов алюминия и железа. Она получена путем растворения портландцемента в соляной кислоте. Химический состав портландцемента колеблется в следующих пределах: СаО - 62-68%, SiO2 -20-24%, Al2O3 - 4-7%, Fe2O3 - 0.5-6% (Болдырев А.С. Справочник «Строительные материалы», М.: Стройиздат., общ/ кол-во 567 с., 58 с.). Следовательно, при взаимодействии соляной кислоты с силикатами, алюминатом и алюмоферритами кальция портландцемента, в результате обменных реакций, образуется хлористый кальций, кремниевая кислота, гидроокислы железа и алюминия, содержание которых в золе, считая на сухие компоненты, лежат в пределах, %: СаСl2 - 70.2-76.1; H4SiO4 - 19.7-19.9; Al(OH)3 - 3.7-5.59; Fe(OH)3 - 4.14-4.19. Данные колебания соотношений перечисленных компонентов зависят только от химического состава цемента и не зависят от концентрации золя. Однако должно быть выдержано соотношение 1N соляной кислоты к портландцементу по массе не менее 1.21, при меньшем соотношении не происходит полного растворения цемента. О том, что кремниевая кислота, гидроокислы алюминия и железа находятся в коллоидном состоянии в виде золя свидетельствует тот факт, что при хранении раствора на открытом воздухе золь переходит в желатиноподобный прозрачный гель. При этом в структуре геля находится хлористый кальций. Таким образом, добавка одновременно содержит золи трех видов: гидроокислов многовалентных металлов алюминия и железа, кремниевой кислоты и ускоритель твердения цемента - хлористый кальций. Известно, что коллоидные частицы в виде золя попадают в интервал наночастиц, которые способствуют кольматации микропор гелем, что приводит к уплотнению структуры бетона, а следовательно, улучшению основных технических характеристик. Предлагаемая добавка обладает пластифицирующим действием и повышает гидратационную активность цемента, о чем свидетельствуют экспериментальные данные, полученные на цементном камне (табл.1). За контроль взят состав цемент + вода при в/ц=24%, отвечающей нормальной густоте.

Анализ полученных результатов показал (см. табл.1), что оптимальное количество добавки лежит в пределах 0.35-0.45% от массы цемента, что в составе бетона соответствует 0.07-0.1% от общей массы бетона. В результате сушки образцов с целью определения водопоглощения было выявлено повышение прочности цементного камня, что связано с ускорением процесса перехода золя в гель и уплотнением структуры цементного камня. По сравнению с контрольным образцом прочность при сжатии повысилась на 60%, а водопоглощение уменьшилось на 70%.

Готовят сырьевую смесь следующим образом. Предварительно получают добавку: в 100 мл 1N раствора соляной кислоты растворяют навеску портландцемента массой 3 г. Цемент вводят постепенно во избежание перегрева раствора и испарения НСl, так как процесс растворения сопровождается выделением тепла. Образуется прозрачная золь, которая в зависимости от химического состава содержит в 100 мл, в г: СаСl2 - 3.68-4.04; H4SiO4 - 0.954-0.146; Al(OH)3 - 0.183-0.321; Fe(OH)3 - 0.020-0.241. Общая суммарная концентрация на 100 мл золя составляет 4.83-5.74 г. Полученная добавка имеет плотность ρ=1.041 г/см3, рН=1.4. Хранят золь в закрытой емкости, при хранении его на открытом воздухе устойчивость золи теряется через 14 суток. Отдозированную добавку помещают в воду для затворения бетонной смеси. Отдозированные компоненты сырьевой смеси при следующем соотношении компонентов бетона, мас.%: портландцемент М400 Д0: 19.300-23.300, песок - Мкр=2.1:29.200 - 30.400, щебень 5-10 мм: 38.100-40.100, воду 9.330-10.100, содержащую предварительно растворенную добавку: 0.070-0.100, помещают в бетоносмеситель, где осуществляют перемешивание компонентов и приготовление бетонной смеси, из которой изготавливают образцы для контроля качества по ГОСТ 10180-90.

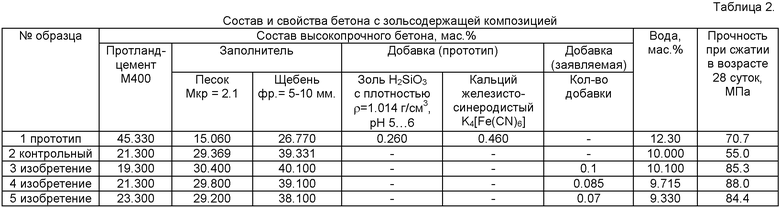

Твердение бетона осуществлялось в нормальных условиях и результаты испытаний представлены в таблице 2. За контроль взят состав согласно ГОСТ 27006-86 «Правила подбора состава бетона».

Анализ данных, представленных в таблице 2, показывает, что расход цемента для получения высокопрочного бетона меньше, чем в прототипе, в два раза, водопотребность сырьевой смеси понижается на 26%, снижение расхода добавки в 8,5 раз.

Предлагаемый высокопрочный бетон по данному изобретению по сравнению с прототипом повышает прочность при сжатии в проектном возрасте (28 суток) на 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2007 |

|

RU2331602C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2023 |

|

RU2801191C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2019 |

|

RU2717021C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2006 |

|

RU2332388C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2016 |

|

RU2610488C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2006 |

|

RU2332379C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2016 |

|

RU2614177C1 |

| Высокопрочный бетон | 2022 |

|

RU2781587C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2016 |

|

RU2616964C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2015 |

|

RU2593402C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий из бетона для гражданского и промышленного строительства. Высокопрочный бетон включает портландцемент, песок, щебень, воду и добавку, содержащую хлорид кальция, золи кремниевой кислоты и гидроокислов железа и алюминия. Добавка имеет плотность = 1,041 г/см3, рН=1,4 при следующем соотношении компонентов мас.%: портландцемент 19,3-23,3; песок 29,2-30,4; щебень 38,10-40,10; указанная добавка 0,07-0,1; вода 9,3-10,1 Технический результат - повышение прочности при сжатии в проектном возрасте при меньшем расходе добавки. 2 табл.

Высокопрочный бетон, включающий портландцемент, песок, щебень, воду и добавку, отличающийся тем, что добавка плотностью ρ=1,041 г/см3, рН 1,4 содержит хлорид кальция, золи кремниевой кислоты, гидроокисла железа и гидроокисла алюминия при следующем соотношении компонентов бетона, мас.%:

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2004 |

|

RU2256630C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2006 |

|

RU2332379C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2004 |

|

RU2256629C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2006 |

|

RU2332388C1 |

| КОМПЛЕКСНАЯ ДОБАВКА | 2004 |

|

RU2278839C1 |

| ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 2008 |

|

RU2377211C1 |

| УСТРОЙСТВО ДЛЯ СОПРЯЖЕНИЯ ЦВМ С КАНАЛОМ СВЯЗИ | 1991 |

|

RU2011217C1 |

Авторы

Даты

2012-01-20—Публикация

2010-06-16—Подача