Изобретение относится к транспортному машиностроению, в частности к фланцевым соединениям деталей транспортных средств, и может быть использовано в соединениях узлов, передающих крутящий момент от одного узла к другому.

Известен узел фланцевого соединения, выбранный в качестве прототипа, примененный в приводе вентилятора в соединении конического редуктора с карданной передачей к фрикциону вентилятора танка Т-72А (см. «Танк Т-72А». Техническое описание и инструкция по эксплуатации. Кн.2, ч.1, стр.402-407. Москва. Военное издательство. 1988 г.).

В известном узле фланцевого соединения фланец конического редуктора привернут болтами к фланцу вилки карданной передачи. Болты застопорены проволокой.

Основным недостатком известного технического решения является высокая трудоемкость монтажа-демонтажа узлов привода вентилятора.

Задачей настоящего изобретения является создание надежной конструкции узла фланцевого соединения, обеспечивающей удобство использования и снижение трудоемкости монтажа-демонтажа узлов привода вентилятора.

Поставленная задача решается тем, что узел фланцевого соединения, содержащий первый и второй фланцы, болты, согласно изобретению снабжен охватывающей муфтой, имеющей на внутренней поверхности шлицы и радиусные проточки по числу болтов, глубина каждой из которых более высоты шлица, установленной на ответные шлицы, выполненные на наружных цилиндрических поверхностях обоих фланцев, с возможностью взаимного позиционирования последних посредством фиксаторов, каждый из которых выполнен с поперечным и направляющим пазами, размещен в соответствующей выемке, выполненной на наружной цилиндрической поверхности первого из фланцев, и поджат к поверхности соответствующей радиусной проточки охватывающей муфты упертым в основание его направляющего паза пружинным элементом, при этом в теле первого фланца выполнены сквозные профильные пазы для перемещения в них болтов, предварительно пропущенных через поперечные пазы в фиксаторах, а на обращенной к первому фланцу торцевой поверхности второго фланца выполнены прорези для размещения головок болтов, глубина каждой из которых более высоты головки болта, а ширина более суммы длины поперечного паза фиксатора и диаметра головки болта, причем на концах болтов с зазором от торцевой поверхности первого фланца расположены упоры.

Заявленные технические признаки существенны, так как они влияют на достигаемый технический результат.

При изучении других известных технических решений в данной области техники признаки, отличающие заявленное техническое решение, не были выявлены. Это позволяет сделать вывод о том, что заявленное техническое решение обладает новизной и не следует явным образом из существующего уровня техники.

Предлагаемое техническое решение может быть применено в промышленности при производстве транспортных средств.

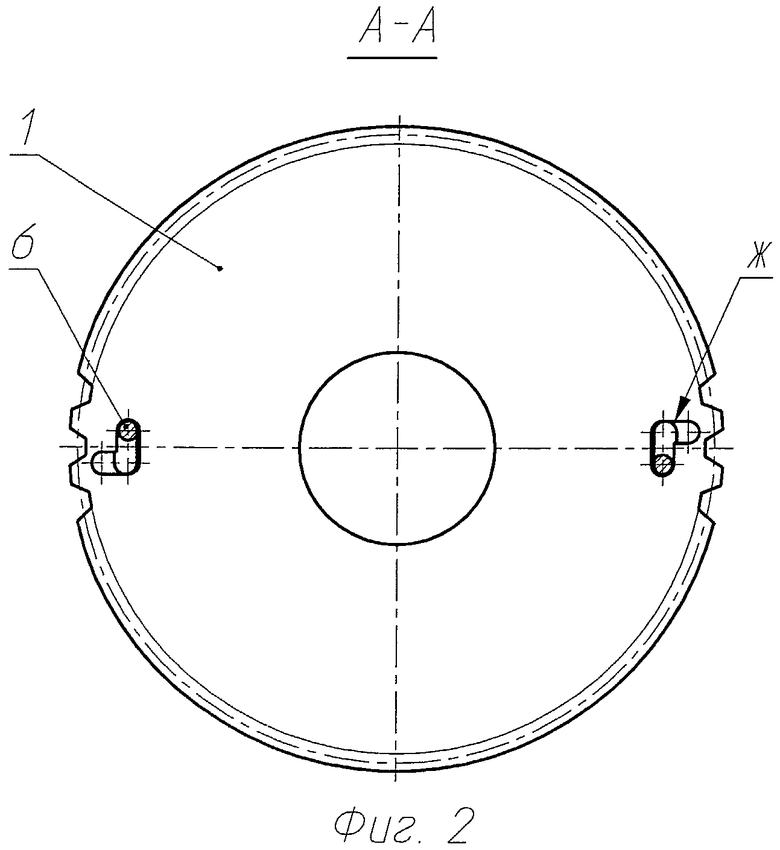

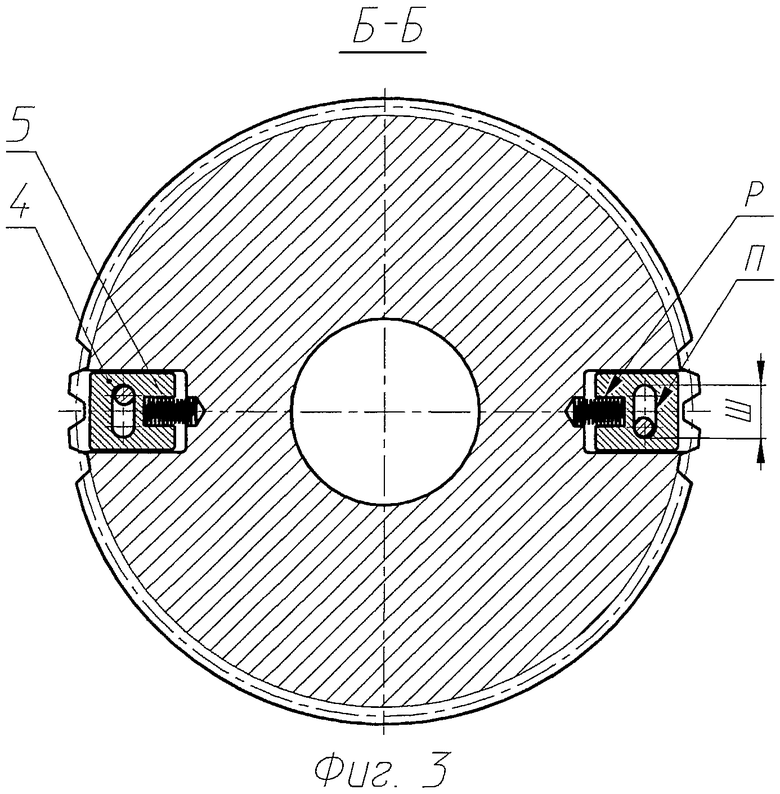

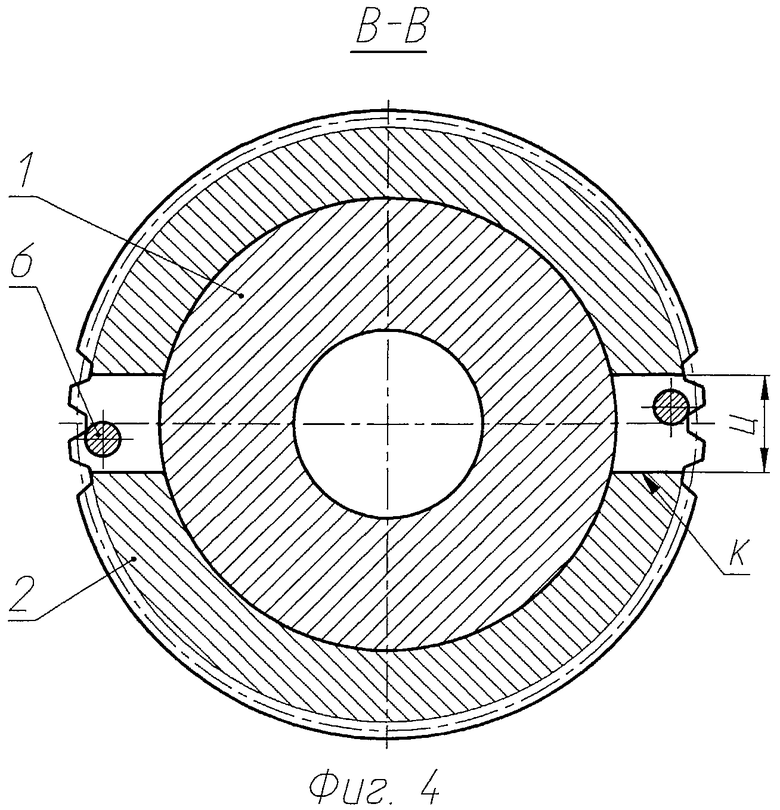

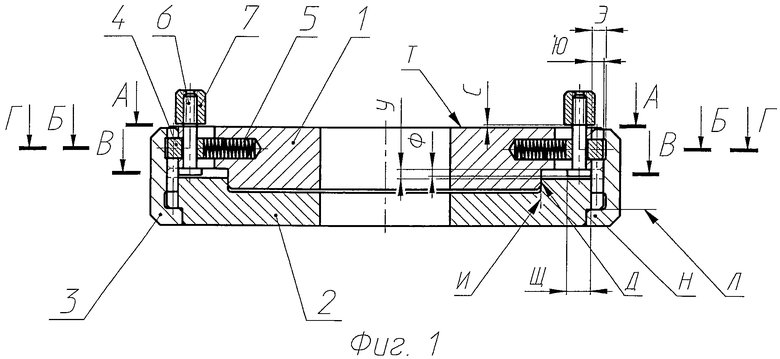

Сущность изобретения поясняется чертежами, где на фиг.1 изображен узел фланцевого соединения в разрезе; на фиг.2 изображено сеч. А-А фиг.1 - нерабочее положение фиксаторов; на фиг.3 изображено сеч. Б-Б фиг.1 - нерабочее положение фиксаторов; на фиг.4 изображено сеч. В-В фиг.1 - рабочее положение болтов; на фиг.5 изображено сеч. Г-Г фиг.1 - рабочее положение фиксаторов.

В конкретном исполнении узел фланцевого соединения содержит первый 1 и второй 2 фланцы, охватывающую муфту 3, фиксаторы 4, пружинные элементы 5, болты 6 и упоры 7.

Фланец 1 выполнен с цилиндрической поверхностью Д (фиг.1), наружными шлицами и выемками Е (фиг.5). В теле фланца 1 выполнены сквозные профильные пазы Ж (фиг.2).

Фланец 2 выполнен с цилиндрической поверхностью И (фиг.1), наружными шлицами, прорезями К (фиг.4), обращенными к фланцу 1, и заплечиком Л (фиг.1).

Охватывающая муфта 3 выполнена с внутренними шлицами, радиусными проточками М (фиг.5) и заплечиком Н (фиг.1).

В каждом фиксаторе 4 выполнены поперечный П (фиг.3) и направляющий Р пазы.

Фланцы 1 и 2 центрированы относительно друг друга посредством цилиндрических поверхностей Д (фиг.1) и И.

Охватывающая муфта 3 установлена на шлицы фланцев 1 и 2. Позиционирование фланцев 1 и 2 относительно друг друга осуществляется посредством фиксаторов 4, каждый из которых размещен в соответствующей выемке Е (фиг.5) и поджат к поверхности соответствующей радиусной проточки М упертым в основание его направляющего паза Р пружинным элементом 5 (фиг.1), например пружиной сжатия.

Каждый из болтов 6 пропущен через соответствующий поперечный паз П (фиг.3) в фиксаторе 4, сквозной профильный паз Ж (фиг.2) во фланце 1 и закреплен посредством расположенного на его конце упора 7 (фиг.1) с зазором С от торцевой поверхности Т фланца 1, который обеспечивает свободное перемещение болта 6 по поперечному пазу П (фиг.3) и профильному пазу Ж (фиг.2). Головка болта 6 расположена в прорези К (фиг.4) фланца 2.

Глубина У (фиг.1) каждой прорези К (фиг.4) более высоты Ф (фиг.1) головки болта 6 (фиг.1), а ширина Ц (фиг.4) более суммы длины Ш (фиг.3) поперечного паза П фиксатора 4 и диаметра Щ (фиг.1) головки болта 6. Это необходимо для свободного перемещения болта 6 по поперечному пазу П (фиг.3) и профильному пазу Ж (фиг.2).

В охватывающей муфте 3 (фиг.1) глубина Э каждой радиусной проточки М (фиг.5) более высоты шлица Ю (фиг.1). Это необходимо для гарантированной и надежной фиксации охватывающей муфты 3 на фланцах 1 и 2.

При монтаже фланцевого соединения нажимают на каждый упор 7, перемещая болт 6 по соответствующему профильному пазу Ж (фиг.2) фланца 1 из рабочего положения в нерабочее, исключая возврат фиксатора 4 (фиг.3) в рабочее положение от воздействия пружинного элемента 5.

Фланцы 1 и 2 центрируют и позиционируют относительно друг друга так, чтобы каждый фиксатор 4 (фиг.3) был установлен напротив соответствующей прорези К (фиг.4) во фланце 2.

На шлицы фланцев 1 (фиг.1) и 2 надвигают охватывающую муфту 3 до упора ее заплечика Н в заплечик Л фланца 2. Для фиксации охватывающей муфты 3 на фланцах 1 и 2 нажимают на упоры 7, перемещая болты 6 по профильным пазам Ж (фиг.2) в обратном направлении.

Под действием пружинных элементов 5 (фиг.1) фиксаторы 4 перемещаются в сторону охватывающей муфты 3, входя в контакт с поверхностью радиусных проточек М (фиг.5) охватывающей муфты 3, препятствуя перемещению последней относительно фланцев 1 и 2.

При демонтаже фланцевого соединения выполняют действия в обратной последовательности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ УНИВЕРСАЛЬНО-МОДЕЛЬНЫХ СМЕННЫХ ПОЧВООБРАБАТЫВАЮЩИХ ОРУДИЙ, СТОЕЧНОКОРПУСНЫХ МИКРОВИБРАЦИОННЫХ ПРИВОДОВ С ПРУЖИННОЙ ЗАЩИТОЙ И РАБОЧИХ ЧАСТЕЙ "ВИКОСТ" | 2012 |

|

RU2513714C2 |

| Комплект унифицированных стоечно-корпусных принудительно-микровибрационных приводов модельных сборок со сменными почвообрабатывающими дисковыми орудиями и рабочими частями "ВИКОСТ" | 2016 |

|

RU2654869C1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| Фланцевое роторное соединение | 2019 |

|

RU2720144C1 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

| Соединение охватываемой и охватывающей деталей | 1989 |

|

SU1677395A1 |

| Соединение фланцев деталей | 1979 |

|

SU842246A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОБОРУДОВАНИЯ К ПОЛУ ЛЕТАТЕЛЬНОГО АППАРАТА | 2004 |

|

RU2298511C2 |

| БОЛТОВОЕ БЕЗЗАЗОРНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2020 |

|

RU2740147C1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

Изобретение относится к транспортному машиностроению, в частности к фланцевым соединениям деталей транспортных средств. Узел фланцевого соединения снабжен охватывающей муфтой, имеющей на внутренней поверхности шлицы, а также радиусные проточки и установленной на ответные шлицы, выполненные на наружных цилиндрических поверхностях обоих фланцев. Фланцы выполнены с возможностью взаимного позиционирования посредством фиксаторов. Каждый фиксатор выполнен с поперечным и направляющим пазами, размещен в соответствующей выемке, выполненной на наружной цилиндрической поверхности первого из фланцев, и поджат к поверхности соответствующей радиусной проточки пружинным элементом. В теле первого фланца выполнены сквозные профильные пазы для перемещения в них болтов, предварительно пропущенных через поперечные пазы в фиксаторах, а на обращенной к первому фланцу торцевой поверхности второго фланца выполнены прорези для размещения головок болтов. Решение направлено на повышение надежности конструкции узла фланцевого соединения. 5 ил.

Узел фланцевого соединения, содержащий первый и второй фланцы, болты, отличающийся тем, что снабжен охватывающей муфтой, имеющей на внутренней поверхности шлицы и радиусные проточки по числу болтов, глубина каждой из которых более высоты шлица, установленной на ответные шлицы, выполненные на наружных цилиндрических поверхностях обоих фланцев, с возможностью взаимного позиционирования последних посредством фиксаторов, каждый из которых выполнен с поперечным и направляющим пазами, размещен в соответствующей выемке, выполненной на наружной цилиндрической поверхности первого из фланцев, и поджат к поверхности соответствующей радиусной проточки охватывающей муфты упертым в основание его направляющего паза пружинным элементом, при этом в теле первого фланца выполнены сквозные профильные пазы для перемещения в них болтов, предварительно пропущенных через поперечные пазы в фиксаторах, а на обращенной к первому фланцу торцевой поверхности второго фланца выполнены прорези для размещения головок болтов, глубина каждой из которых более высоты головки болта, а ширина более суммы длины поперечного паза фиксатора и диаметра головки болта, причем на концах болтов с зазором от торцевой поверхности первого фланца расположены упоры.

| US 6470560 B1, 29.10.2002 | |||

| JP 10054418 A, 24.02.1998 | |||

| US 5533825 A, 09.07.1996 | |||

| Сборное железобетонное перекрытие | 1944 |

|

SU68623A1 |

Авторы

Даты

2012-01-20—Публикация

2010-06-17—Подача