Изобретение относится к прокатному производству и может быть использовано в качестве шпинделя для привода рабочих валков прокатных станов.

Известен шпиндель прокатного стана (аналог), включающий вал с зубчатыми муфтами для соединения с прокатным валком и валком шестеренной клети. Зубчатые муфты состоят из зубчатой втулки, напрессованной на хвостовик вала, и зубчатой обоймы с шарнирным и муфтовым участками. Муфтовые участки обойм выполнены с центральными цилиндрическими отверстиями для соединения с цилиндрическим хвостовиком шестеренного валка по посадке с натягом и с лопастью прокатного валка, на которой выполнены лыски, по свободной посадке. Шарнирные участки со стороны вала закрыты проходными крышками, охватывающими зубчатые втулки и закрепленными на торцах обойм. Обойма со стороны шестеренного валка выполнена составной. Ее шарнирный участок сопряжен с муфтовым участком с помощью шлицевого соединения и закреплен на нем посредством фланцевого соединения с помощью болтов, при этом на внутренних торцах муфтовых участков закреплены диски (см. А.А. Королев. Механическое оборудование прокатных и трубных цехов.- М.: Металлургия, 1987 г., с. 98-100, рис. П.37).

Недостатками аналога являются отсутствие центрирования зубчатых обойм относительно зубчатых втулок и повышенный износ плоских поверхностей сопряжения лопасти прокатного валка и муфтового участка обоймы. Из-за отсутствия центрирования возникает быстрый износ зубчатого зацепления и выход муфты из строя. При износе поверхностей сопряжения лопасти прокатного валка и муфтового участка обоймы увеличиваются угловые зазоры в их соединении, что вызывает удары в трансмиссии привода валков при захвате полосы валками, снижение надежности муфт шпинделя, разрушение элементов трансмиссии и прокатных валков.

Наиболее близким техническим решением (прототипом) является шпиндель прокатного стана, по конструкции подобный аналогу, но дополнительно снабженный сферическими центрирующими шарнирами, смонтированными в торцевых расточках хвостовиков вала. В шарнирах установлены центральные цапфы, выполненные со стороны шарнирного участка на дисках, закрепленных на внутренних торцах муфтных участков обойм (cм. Труды второго конгресса прокатчиков (Череповец, 27-30 октября 1997 г.).- М.: Издание АО "Черметинформация", 1998 г., с. 86, рис. 6а). Наличие шарниров обеспечивает центрирование обойм относительно втулок зубчатых муфт, что уменьшает число недостатков и улучшает эксплуатационные характеристики прототипа по сравнению с аналогом. Однако, так же как и у аналога, в прототипе в процессе эксплуатации возникает повышенный износ поверхностей сопряжения лопасти прокатного валка и муфтового участка обоймы, что ведет к указанным выше отрицательным последствиям. Кроме того, из-за износа поверхностей сопряжения муфты и лопасти валка при прокате возникает перекос относительно обоймы, и образуется ложный шарнир в соединении лопасти валка с муфтой, что вызывает радиальные и осевые биения шпинделя и валка. Это приводит к появлению периодической продольной разнотолщинности, ребристости, снижению точности прокатки, качества прокатываемых полос и увеличению расхода прокатных валков.

Целью настоящего изобретения является повышение надежности шпинделя, точности прокатки качества прокатываемых полос и сокращение расхода прокатных валков.

Поставленная цель достигается тем, что шпиндель прокатного стана, включающий вал с зубчатыми муфтами для соединения с прокатным валком и валком шестеренной клети, состоящими из зубчатых втулок, напрессованных на хвостовики вала и зубчатых обойм с шарнирным и муфтовым участками, муфтовые участки выполнены с центральными цилиндрическими отверстиями для соединения с цилиндрическим хвостовиком шестеренного валка по посадке с натягом и с лопастью прокатного вала, на котором выполнены лыски, по свободной посадке, шарнирные участки обойм со стороны вала закрыты проходными крышками, охватывающими зубчатые втулки и закрепленными на торцах шарнирных участков обойм, со стороны прокатного валка обойма выполнена цельной, со стороны шестеренного валка - составной, у которой шарнирный участок сопряжен с муфтовым участком с помощью шлицевого соединения и закреплен на нем посредством торцевого фланцевого соединения с помощью болтов, на внутренних торцах муфтовых участков закреплены диски, на которых со стороны шарнирных участков выполнены центральные цапфы, установленные в сферических центрирующих шарнирах, смонтированных в торцевых расточках хвостового вала, отличается тем, что в центральном отверстии муфтового участка обоймы со стороны прокатного валка симметрично поперечной оси обоймы выполнено по два продольных цилиндрических паза, в которых установлены вкладыши полуцилиндрического поперечного сечения с плоскими лысками, взаимодействующими с лысками лопасти прокатного валка, на полуцилиндрических поверхностях вкладышей со стороны диска выполнены полукольцевые выступы, расположенные во внутреннем кольцевом пазу муфтового участка, образуемом цилиндрической расточкой на внутреннем торце муфтового участка и торцевым цилиндрическим выступом диска, установленным в этой расточке, на задних концах вкладышей за полукольцевыми выступами цилиндрические хвостовики, являющиеся продолжением полуцилиндрических поверхностей вкладышей, хвостовики установлены в глухих цилиндрических отверстиях, выполненных в диске соосно с продольными цилиндрическими пазами под вкладыши, на передних концах вкладышей выполнены торцевые выступы с наружными цилиндрическими поверхностями, радиус которых равен радиусу полукольцевых выступов на задних концах вкладышей, торцевые выступы вкладышей снаружи закрыты ригельными планками и расположены в их внутренних углублениях прямоугольного сечения с возможностью углового поворота, на внутренних поверхностях планок выполнены выступы, которыми планки установлены в ответных углублениях, выполненных на наружном торце обоймы, а на наружных поверхностях планок выполнены пазы, в которых расположены головки болтов, которыми планки крепятся к наружному торцу обоймы.

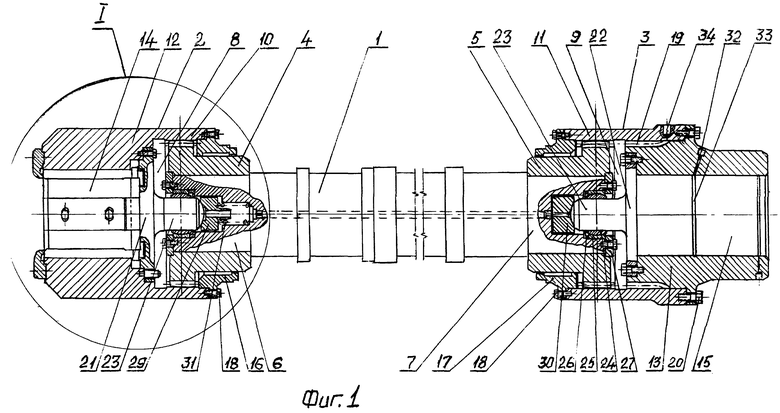

Изобретение поясняется чертежами на которых изображены:

фиг. 1 - шпиндель прокатного стана, общий вид;

фиг. 2 - узел I на фиг.1 - зубчатая муфта со стороны прокатного валка в увеличенном масштабе - разрез по А-А на фиг. 3;

фиг. 3 - вид по стрелке Б на фиг. 2;

фиг. 4 - разрез В-В на фиг. 2;

фиг. 5 - разрез Д-Д на фиг. 2;

фиг. 6 - разрез Г-Г на фиг. 3;

фиг. 7 - разрез Е-Е на фиг. 6.

Шпиндель прокатного стана включает вал 1 с зубчатыми муфтами 2 и 3 для соединения соответственно с прокатным валком и валком шестеренной клети. Зубчатые муфты состоят из зубчатых втулок 4, 5, напрессованных на хвостовики 6, 7 валка, и зубчатых обойм 8, 9. Зубчатые обоймы включают шарнирные участки 10, 11 и муфтовые участки 12, 13. Шарнирные участки обойм выполнены с зубчатой нарезкой и находятся в зацеплении с втулками. Муфтовые участки обоймы выполнены с центральными цилиндрическими отверстиями 14, 15 для соединения соответственно с лопастью прокатного валка, на которой выполнены плоские лыски (лопасть условно не показана), по свободной посадке с цилиндрическим хвостовиком шестеренного валка по посадке с натягом.

Шарнирные участки обойм 8 (со стороны вала 1 закрыты проходными крышками 16, 17, охватывающими зубчатые втулки 4, 5 и закрепленными на торцах шарнирных участков обойм болтами 18.

Со стороны прокатного валка обойма выполнена цельной, со стороны шестеренного валка - составной, у которой шарнирный участок 11 сопряжен с муфтовым участком 13 с помощью шлицевого соединения 19 и закреплен на муфтовом участке посредством торцевого фланцевого соединения с помощью болтов 20. Составная конструкция обоймы 9 со стороны шестеренного валка позволяет осуществлять замену шпинделя без снятия ее муфтового участка 13 с хвостовика шестеренного валка. Это сокращает продолжительность и трудоемкость замены шпинделя, простои прокатного стана и повышает ремонтопригодность шпинделя.

На внутренних торцах муфтовых участков обойм с помощью болтов закреплены диски 21, 22, на которых со стороны шарнирных участков выполнены центральные цапфы 23, установленные в сферических центрирующих шарнирах, смонтированных в торцевых расточках хвостовиков 6, 7 вала 1 шпинделя. Центрирующие шарниры состоят из наружной 24 и внутренней 25 втулок, сопряженных между собой по сферической поверхности. Наружные втулки 24 установлены в торцевых расточках хвостовиков вала между дистанционным упорным кольцом 26 и проходной крышкой 27, закрепленной болтами на торце хвостовика вала 1. Болты от рaскручивания зафиксированы шплинтовой проволокой 28. Внутренние втулки 25 выполнены с центральным отверстием, в котором с возможностью осевого перемещения установлены центральные цапфы 23.

Цапфы 23 на торцах выполнены сферическими и взаимодействуют с упорными втулками 29 и 30. Во втулках выполнены центральные отверстия для подвода смазки к центрирующим шарнирным и зубчатым зацеплениям муфт 2 и 3 через центральное отверстие в вале 1. Со стороны прокатного вала упорная втулка 29 опирается на пружину 31. Пружина обеспечивает постоянное поджатие обоймы 8 к прокатному валку, компенсирует осевые перемещения шпинделя и демпфирует осевые нагрузки, действующие на шпиндель в процессе прокатки и при перевалках.

Наличие центрирующих шарниров в конструкции шпинделя обеспечивает надежное центрирование обойм относительно втулок и исключает радиальные нагрузки на зубчатое зацепление муфт. Это повышает долговечность зацепления и надежность муфт.

Для распрессовки муфтового участка 13 со стороны хвостовика шестеренного валка в муфтовом участке выполнено отверстие 32 с кольцевой проточкой 33 в центральном отверстии (см. фиг. 1). При распрессовке масло под давлением подается через отверстие 32 и проточку 33 между муфтовым участком и хвостовиком шестеренного валка, между которыми образуется зазор, и муфтовый участок легко снимается с хвостовика. Для разворота шпинделя с целью соединения шлицевого соединения 19 при надевании обоймы 9 в сборе со шпинделем на муфтовый участок 13 на шарнирном участке обоймы выполнено глухое радиальное отверстие 34 под вороток.

В центральном отверстии 14 муфтового участка 12 обоймы 8 со стороны прокатного валка симметрично поперечной оси 35 обоймы (см. фиг. 3) выполнено по два продольных цилиндрических паза 36, в которых установлены вкладыши 37 полуцилиндрического поперечного сечения радиуса R с плоскими лысками 28, контактирующими с лысками лопасти прокатного валка. На полуцилиндрических поверхностях вкладышей со стороны диска с центральной цапфой выполнены полукольцевые выступы 39 радиуса R. Выступы расположены во внутреннем кольцевом пазу 40 муфтового участка, образуемом цилиндрической расточкой на внутреннем торце муфтового участка и торцевым цилиндрическим выступом 41 диска 21, установленным в этой расточке.

На задних концах вкладышей за полукольцевыми выступами 39 выполнены цилиндрические хвостовики 42 радиуса R, являющиеся продолжением полуцилиндрических поверхностей вкладышей 37. Хвостовики 42 установлены в глухих цилиндрических отверстиях 43 (см. фиг. 5), выполненных в диске 21 соосно с продольными полуцилиндрическими пазами 36 под вкладыши.

На передних концах вкладышей выполнены торцевые выступы 44 с наружными цилиндрическими поверхностями радиуса R, равного радиусу полукольцевых выступов 39 на задних концах вкладышей. Вкладыши 37 изготавливают из круглой заготовки радиуса R длиной L (см. фиг. 2), равной длине вкладыша. Сначала исчезают цилиндрические поверхности посадочных мест вкладышей радиуса R, затем фрезеруют плоские лыски 38 и плоские боковые поверхности торцевых выступов 44. В результате образуется описанная конструкция вкладышей. Торцевые выступы 44 снаружи закрыты ригельными планками 45 и расположены в их внутренних углублениях 46 прямоугольного сечения с зазорами и возможностью разворота на некоторый угол относительно углублений. На внутренних поверхностях планок выполнены выступы 47, которыми планки установлены в ответных углублениях 48, выполненных на наружном торце обоймы, а на наружных поверхностях планок выполнены пазы 49, в которых расположены головки болтов 50, которыми планки крепятся к наружному торцу обоймы. Болты 50 зафиксированы от раскручивания шпинтовой проволокой.

В цилиндрическом отверстии 14 муфтового участка обоймы со стороны прокатного валка в продольных прорезях установлены сменные центрирующие планки 51 с вогнутыми наружными цилиндрическими поверхностями, взаимодействующими с цилиндрическими поверхностями лопасти прокатного валка. Планки закреплены в муфтовом участке с помощью болтов 52 и выполнены с цилиндрическим буртом 53, установленным в кольцевом пазу 40 для фиксации в осевом направлении. В бурте выполнено резьбовое отверстие 54 для извлечения планки из прорези с помощью монтажного болта при замене.

Расстояние M между лысками вкладышей 37 при завалке прокатного валка в рабочую клеть стана (см. фиг. 2) принимают большим, чем расстояние между лысками лопасти валка, на величину монтажного зазора, устанавливаемого из условия свободного ввода лопасти в центральное отверстие 14 муфтового участка обоймы. Для упрощения ввода лопасти валка на торце обоймы выполнена фаска 56.

При передаче крутящего момента от шпинделя к прокатному валку обойма 8 разворачивается относительно лопасти валка на угол, определяемый величиной монтажного зазора между лысками 38 вкладышей 37 и лысками лопасти прокатного валка. Этот разворот сопровождается также разворотом вкладышей 37 в продольных цилиндрических пазах 36 и торцевых выступов 44 вкладышей во внутренних углублениях 46 ригельных планок 45 в поле зазоров между выступами 44 и углублениями 46. При этом расстояние между лысками 38 вкладышей 37 уменьшается, выбирается монтажный зазор и лопасть валка зажимается между вкладышами 37. Благодаря этому в сочетании с наличием планок 51, центрирующих обойму 8 по цилиндрическим поверхностям, обеспечивается надежное беззазорное центрирование обоймы относительно лопасти валка. При прокатке исключаются относительные перекосы, окружные и осевые смещения и образование ложного шарнира в соединении обоймы и лопасти. Благодаря развороту вкладышей при передаче крутящего момента обеспечивается центральное приложение равнодействующих сил по плоским поверхностям (лыскам) 38 вкладышей 37, равномерное распределение контактных давлений между цилиндрическими поверхностями вкладышей 37 и продольных пазов 36, а также между лысками лопасти прокатного валка и вкладышей 37. Это способствует снижению контактных давлений, повышению износостойкости и долговременности лопасти валка, вкладышей 37 и обоймы 8. Постоянное центрирование обоймы относительно лопасти валка в сочетании с центрированием обойм 8, 9 относительно втулок 4, 5 с помощью центрирующих шарниров обеспечивает улучшение условий работы зубчатого зацепления муфт 2 и 3 шпинделя, повышение износостойкости зацепления и надежности шпинделя. Беззазорное центрирование обоймы относительно лопасти валка уменьшает угловые зазоры и ударные (динамические) нагрузки в трансмиссии привода валков и также способствует повышению надежности шпинделя. Отсутствие ложного шарнира в соединении обоймы с лопастью прокатного валка исключает радиальные и осевые биения шпинделя и валка, что позволяет уменьшить периодическую продольную разнотолщинность, ребристость, повысить точность прокатки и качество прокатываемых полос.

Конструкция шпинделя обеспечивает надежное удержание вкладышей 37 в цилиндрических продольных пазах 36 и одновременно возможность разворота вкладышей на некоторый угол благодаря применению торцевых выступов 45, установленных с зазором в углублениях 46 (см. фиг. 7), полукольцевых выступов 39 и цилиндрических хвостовиков 42, установленных в глухих отверстиях 43.

При сборке обоймы с вкладышами 37 последние сначала устанавливают в продольные пазы 36 так, что полукольцевые выступы 39 обращены к оси обоймы. Эти вкладыши разворачивают на 180o, при этом полукольцевые выступы 39 располагаются в кольцевом пазу 40, задние хвостовики 42 вкладышей - в глухих отверстиях 43, лыски 38 вкладышей разворачиваются к оси обоймы, а торцевые выступы 44 располагаются на максимальном удалении от поперечной оси обоймы, перпендикулярной оси 35. На торец обоймы накладывают ригельные планки 45 так, что выступы 44 оказываются в углублениях 46 планок, и закрепляют планки болтами 50. Расположение головок болтов 50 в наружных углублениях 48 планок защищает болты от возможных ударов валком при завалке и позволяет уменьшить длину шпинделя.

Таким образом, конструкция шпинделя обеспечивает достижение поставленной цели изобретения и рекомендуется к широкому использованию в прокатном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1997 |

|

RU2110342C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1993 |

|

RU2067036C1 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2134169C1 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2003 |

|

RU2241559C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2000 |

|

RU2188725C2 |

| МУФТА | 1996 |

|

RU2096105C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2113298C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2004 |

|

RU2258570C1 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2006 |

|

RU2336963C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

Использование: изобретение относится к прокатному производству и может быть использовано в качестве шпинделя для привода рабочих валков прокатных станов. Сущность: в шпинделе прокатного стана, включающем вал с зубчатыми муфтами для соединения с прокатным валком и валком шестеренной клети, состоящими из зубчатых втулок, напрессованных на хвостовики вала и зубчатых обойм с шарнирным и муфтовым участками, муфтовые участки выполнены с центральными цилиндрическими отверстиями для соединения с цилиндрическим хвостовиком шестеренного валка на посадке с натягом и с лопастью прокатного валка, на которой выполнены лыски, по свободной посадке, шарнирные участки обойм со стороны вала закрыты проходными крышками, охватывающими зубчатые втулки и закрепленными на торцах шарнирных участков обойм, со стороны прокатного валка обойма выполнена цельной, со стороны шестеренного валка составной, у которой шарнирный участок сопряжен с муфтовым участком с помощью шлицевого соединения и закреплен на нем посредством торцевого фланцевого соединения с помощью болтов, на внутренних торцах муфтовых участков закреплены диски, на которых со стороны шарнирных участков выполнены центральные цапфы, установленные в сферических центрирующих шарнирах, смонтированных в торцевых расточках хвостового вала, в центральном отверстии муфтового участка обоймы со стороны прокатного валка симметрично поперечной оси обоймы выполнено по два продольных цилиндрических паза, в которых установлены вкладыши полуцилиндрического поперечного сечения с плоскими лысками, взаимодействующими с лысками лопасти прокатного валка, на полуцилиндрических поверхностях вкладышей со стороны диска выполнены полукольцевые выступы, расположенные во внутреннем кольцевом пазу муфтового участка, образуемом цилиндрической расточкой на внутреннем торце муфтового участка и торцевым цилиндрическим выступом диска, установленным в этой расточке, на задних концах вкладышей за полукольцевыми выступами выполнены цилиндрические хвостовики, являющиеся продолжением полуцилиндрических поверхностей вкладышей, хвостовики установлены в глухих цилиндрических отверстиях, выполненных в диске соосно с продольными цилиндрическими пазами под вкладыши, на передних концах вкладышей выполнены торцевые выступы с наружными цилиндрическими поверхностями, радиус которых равен радиусу полукольцевых выступов на задних концах вкладышей, торцевые выступы вкладышей снаружи закрыты ригельными планками и расположены в их внутренних углублениях прямоугольного сечения с возможностью углового поворота, на внутренних поверхностях планок выполнены выступы, которыми планки установлены в ответных углублениях, выполненных на наружном торце обоймы, а на наружных поверхностях планок выполнены пазы, в которых расположены головки болтов, которыми планки крепятся к наружному торцу обоймы. Данное техническое решение обеспечивает повышение надежности шпинделя, точности прокатки, качества прокатываемых полос и сокращение расхода прокатных валков. 7 ил.

Шпиндель прокатного стана, включающий вал с зубчатыми муфтами для соединения с прокатным валком и валком шестеренной клети, состоящими из зубчатых втулок, напрессованных на хвостовики вала, и зубчатых обойм с шарнирным и муфтовым участками, муфтовые участки выполнены с центральными цилиндрическими отверстиями для соединения с цилиндрическим хвостовиком шестеренного валка по посадке с натягом и с лопастью прокатного валка, на которой выполнены лыски, по свободной посадке, шарнирные участки обойм со стороны вала закрыты проходными крышками, охватывающими зубчатые втулки и закрепленными на торцах шарнирных участков обойм, со стороны прокатного валка обойма выполнена цельной, со стороны шестеренного валка - составной, у которой шарнирный участок сопряжен с муфтовым участком с помощью шлицевого соединения и закреплен на нем посредством торцевого фланцевого соединения с помощью болтов, на внутренних торцах муфтовых участков закреплены диски, на которых со стороны шарнирных участков выполнены центральные цапфы, установленные в сферических центрирующих шарнирах, смонтированных в торцевых расточках хвостового вала, отличающийся тем, что в центральном отверстии муфтового участка обоймы со стороны прокатного валка симметрично поперечной оси обоймы выполнено по два продольных цилиндрических паза, в которых установлены вкладыши полуцилиндрического поперечного сечения с плоскими лысками, взаимодействующими с лысками лопасти прокатного валка, на полуцилиндрических поверхностях вкладышей со стороны диска выполнены полукольцевые выступы, расположенные во внутреннем кольцевом пазу муфтового участка, образуемом цилиндрической расточкой на внутреннем торце муфтового участка и торцевым цилиндрическим выступом диска, установленным в этой расточке, на задних концах вкладышей за полукольцевыми выступами выполнены цилиндрические хвостовики, являющиеся продолжением полуцилиндрических поверхностей вкладышей, хвостовики установлены в глухих цилиндрических отверстиях, выполненных в диске соосно с продольными цилиндрическими пазами под вкладыши, на передних концах вкладышей выполнены торцевые выступы с наружными цилиндрическими поверхностями, радиус которых равен радиусу полукольцевых выступов на задних концах вкладышей, торцевые выступы вкладышей снаружи закрыты ригельными планками и расположены в их внутренних углублениях прямоугольного сечения с возможностью углового поворота, на внутренних поверхностях планок выполнены выступы, которыми планки установлены в ответных углублениях, выполненных на наружном торце обоймы, а на наружных поверхностях планок выполнены пазы, в которых расположены головки болтов, которыми планки крепятся к наружному торцу обоймы.

| Королев А.А | |||

| Механическое оборудование прокатных и трубных цехов | |||

| - М.: Металлургия, 1987, с.98-100, рис.П-37 | |||

| Труды второго конгресса прокатчиков, Череповец, 27-30 октября 1997 г | |||

| - М.: Издание АО "Черметинформация", 1998, с.86, рис.6а (прототип) |

Авторы

Даты

2000-07-27—Публикация

1998-11-12—Подача